Изобретение относится к области электрохимии, а именно к электролитно-плазменной технологии финишной обработки пространственно сложных поверхностей металлических изделий, и может быть использовано для обработки штампов, пресс-форм, турбинных лопаток, шнеков, крыльчаток и других деталей.

Для полирования различных токопроводящих металлических изделий в современном машиностроении используется метод электролитно-плазменного полирования (ЭПП). В качестве электролита используется водный раствор соли низкой концентрации, нагретый до температур 70-90°С. Обрабатываемая деталь является анодом, в классическом варианте она погружается в ванну с электролитом, являющуюся катодом. При подаче высокого напряжения (230-350 В) происходит пробой пароплазменной оболочки на границе раздела «изделие - электролит» и загорается стационарный тлеющий разряд. Комплексное электрохимическое и электрофизическое воздействие на деталь приводит к сглаживанию микронеровностей на поверхности изделия. Данная технология отличается высокой производительностью и экологичностью в сравнении с традиционными методами химического, электрохимического и механического полирования [1].

Метод имеет ограничения, связанные со стабильностью образования парогазовой оболочки на детали. Для качественного протекания процесса ЭПП необходимо поддержание режима пленочного кипения. Металлические детали с поверхностями сложного профиля (пресс-формы, крыльчатки) не полируются ввиду постоянного срыва парогазового слоя в ходе обработки. Также электролитно-плазменное полирование трудноосуществимо на внутренних поверхностях полых изделий.

Вторым существенным ограничением является площадь обрабатываемой поверхности, прямо пропорциональная мощности питающего трансформатора. Плотность тока при ЭПП составляет 0,2-0,4 А/см2, при рабочем напряжении 300 В. Для обработки погружением детали с площадью поверхности 1000 см2 (пресс-форма) требуется не менее 100 кВт трансформаторной мощности, что предполагает использование сложных и металлоемких электротехнических средств.

Стабильность процесса обработки зависит от постоянства режимных параметров. При срыве пароплазменной оболочки происходят броски тока и напряжения, меняется сам характер обработки (травление, анодное растворение). Повторяемость и качество результатов в таких условиях не позволяют уверенно использовать данный метод при обработке ответственных деталей.

Тем самым, решение задачи обеспечения стабильности процесса и снижения электрической мощности позволит эффективно использовать ЭПП для обработки изделий сложного профиля. С этой точки зрения, наиболее рациональным выглядит использование электролитно-плазменного полирования при струйных течениях электролита.

Известно устройство, реализующее способ электролитно-плазменной обработки изделия сложной формы [BY 13648, С1, 30.10.2010]. Способ заключается в том, что для поверхностей изделий, недоступных для силовых линий электрического поля в электролите, создается отдельный катод, по форме повторяющий данную поверхность и устанавливаемый на некотором расстоянии от нее. Данный катод, так же как и заготовка, помещается в ванну с электролитом. Частным примером такого способа является электролитно-плазменное полирование внутренней полости трубы. Процесс проводится погружением, внутрь трубы с зазором устанавливают некий цилиндрический катод.

Используя реализованный в данном устройстве способ обработки, можно добиться удовлетворительных результатов при полировании внутренних поверхностей тел вращения. Недостатком способа является отсутствие контроля параметров струи, что приводит к неравномерности высоты микронеровностей на различных участках поверхности после ЭПП. Также процесс идет по классической схеме с погружением заготовки - в таких условиях комплексы сложных поверхностей не подлежат стабильной обработке.

Альтернативным решением является комбинированный способ электроэрозионно-химической обработки, включающий электрохимическую обработку металлической детали при подаче струи жидкости с пористыми токопроводящими гранулами, которые предварительно насыщают газом. Пористые токопроводящие гранулы предварительно насыщают газообразными продуктами электрохимической реакции при перемещении упомянутых гранул в жидкости под давлением по каналу катода, внутри которого также расположен анод, покрытый сетчатым диэлектриком, при этом время насыщения пористых токопроводящих гранул регулируют изменением давления жидкости на входе в упомянутый канал [RU 2521940, В23Н 5/06, 07.02.2012].

Процесс анодного растворения создает хорошие условия для пробоя промежутка, так как на катоде-инструменте имеется парогазовый слой. Процесс благоприятен для съема достаточно большого объема материала, однако преобладающие процессы электроэрозии сильно сказываются на качестве шероховатости поверхности. На ней возникают углубления, несколько сглаживаемые анодным растворением, но качество поверхности существенно хуже, чем при ЭПП. Кроме того, не учитываются влияние механизма струйного полива на процесс обработки и особенности геометрии изделий.

Наиболее близким к заявляемому способу по совокупности признаков является способ, реализованный в устройстве электролитно-плазменного полирования [BY 16063 С1, 30.06.2012], заключающийся в том, что на поверхность заготовки, являющейся анодом, воздействуют струей электролита (соль низкой концентрации), подаваемой из катодного модуля. При этом рабочее напряжение составляет 230-350 В, температура электролита близка к температуре кипения. За счет локального нагрева устройством лазерного или ТВЧ типа происходит локальное вскипание электролита в заданной точке, загорается стационарный тлеющий разряд. Обработка поверхности изделия осуществляется за счет позиционирования катодного модуля относительно детали с помощью промышленного робота.

Недостатком способа является то, что при обработке с погружением затопленная струя электролита размывается, контроль потока и его температуры крайне сложен и парогазовая оболочка получается неравномерной. В результате конечный уровень микронеровностей получается для каждой поверхности различный. Кроме того, обработка проходит в затопленной струе, т.е. будут подвержены воздействию все остальные поверхности погруженной заготовки ввиду рассеивания потока электролита и увеличения концентрации соли в нем. По краям зоны нагрева будет происходить анодное растворение или травление.

Устройство для реализации этого способа содержит ванну с электролитом, источник постоянного тока, положительный полюс которого подключен к обрабатываемому изделию, блок коррекции температуры электролита в ванной. Для обработки локальной зоны поверхности изделия устройство выполнено с малогабаритным катодным модулем, содержащим защитный корпус в виде стакана из неэлектропроводного материала. Во внутренней полости стакана закреплен катод, выполненный в виде диска с осевыми отверстиями и соединенный с отрицательным полюсом источника питания. Также модуль содержит насадку, прикрепленную к открытой стороне корпуса, выходное отверстие которой в три и более раза меньше по площади торцевой поверхности одной стороны катода, и источник нагрева локальной зоны поверхности обрабатываемого изделия. Модуль, выполненный с возможностью подвода в его внутреннюю полость прошедшего через нагреватель электролита с последующей подачей данного электролита через отверстия в катоде и выходное отверстие насадки к поверхности обрабатываемого изделия, закреплен на исполнительном механизме промышленного робота.

Указанное устройство имеет следующие недостатки. В качестве устройства локального нагрева заготовки предлагается использовать лазер или устройство ТВЧ, что существенно усложняет реализацию данного способа. Использование робота-манипулятора предполагает технологические ограничения по точности воспроизводимой геометрии и доступности обрабатываемой поверхности, а также является дорогостоящим конструктивным решением.

Задачей настоящего изобретения является создание способа струйного электролитно-плазменного полирования металлических изделий и устройства для его реализации, обеспечивающих:

- повышение качества обработки открытых сложнопрофильных поверхностей;

- повторяемость результатов обработки;

- уменьшение электрической мощности и металлоемкости электротехнического оборудования.

Предложены способ и устройство электролитно-плазменного полирования металлических изделий, характеризующиеся следующими совокупностями существенных признаков.

Способ струйного электролитно-плазменного полирования металлического изделия сложного профиля включает обработку поверхности изделия, являющегося анодом, струей электролита, подаваемой из сопла, являющегося катодом, при рабочем напряжении 230-350 В и температуре электролита 80-85°С. Струю электролита направляют вертикально вверх на обрабатываемую поверхность изделия, причем напор струи электролита регулируют в соответствии с эталонным значением тока, выбранным из пределов рабочего тока, и данными датчиков тока в цепи питания изделие-электролит-насадка.

Устройство для струйного электролитно-плазменного полирования металлического изделия сложного профиля содержит устройство позиционирования изделия относительно насадки для струйной подачи электролита, емкость с электролитом, источник постоянного тока, положительный полюс которого подключен к обрабатываемому изделию, а отрицательный - к насадке, нагнетающий насос, фильтр грубой очистки электролита. Устройство дополнительно содержит датчики тока в цепи питания изделие-электролит-насадка и терморегулирующее реле, связанные с платой управления для регулирования напора струи, при этом насадка для струйной подачи электролита на поверхность направлена вертикально вверх.

Поставленная задача решается за счет ориентации и контроля напора струи электролита, что позволяет исключить фактор растекания.

При воздействии струей с некоторым напором на поверхность, при ее падении вниз или на вертикальную стенку пятно смачивания на границе раздела «струя-изделие» получается неопределенной формы с боковыми потоками, приводящими к срыву или невозможности образования пароплазменной оболочки и, как следствие, к неравномерности обработки. Для исключения фактора растекания предлагается направлять струю вертикально вверх, а ее отвод осуществлять вниз за счет сил гравитации. Электролит в данном случае можно отводить в общую емкость.

Напор следует ограничить так, чтобы высота струи над соплом равнялась величине зазора между соплом и изделием. В данном случае пятно контакта струи с изделием является строго ограниченным по площади с квазинулевой скоростью боковых струй из пятна смачивания.

Регулировку напора предлагается производить через систему обратной связи: насос - датчик тока в цепи «изделие-электролит-насадка» - плата управления. При известном диаметре насадки для струйной подачи электролита и рабочей плотности тока при ЭПП определяется некоторое значение рабочего тока, которое заносится в качестве эталонного на плату управления. Плата запрограммирована на постепенную подстройку напора в главной магистрали через насос до тех пор, пока значение рабочего тока на амперметре в системе обратной связи не установится в выбранных пределах. Настройка платы выполнена таким образом, что стартовые броски тока и случайные отклонения параметров процесса не влияют на стабильность ее работы.

Ограниченность пятна смачивания и постоянный контроль его размеров позволяют локализовать зону обработки, тем самым обеспечив постоянство технологических параметров, снизить потребляемый ток, повысить качество обработки.

Необходимым условием для успешной реализации способа является обеспечение струйного воздействия в положении, близком к положению нормали к обрабатываемой поверхности, причем полив в любой момент времени должен осуществляться вертикально вверх. Для реализации вышеописанного механизма полива предлагается использование пятиосевой системы с числовым программным управлением, изделие при этом крепится на поворотном столе.

Указанный способ струйного электролитно-плазменного полирования реализован в предлагаемом устройстве.

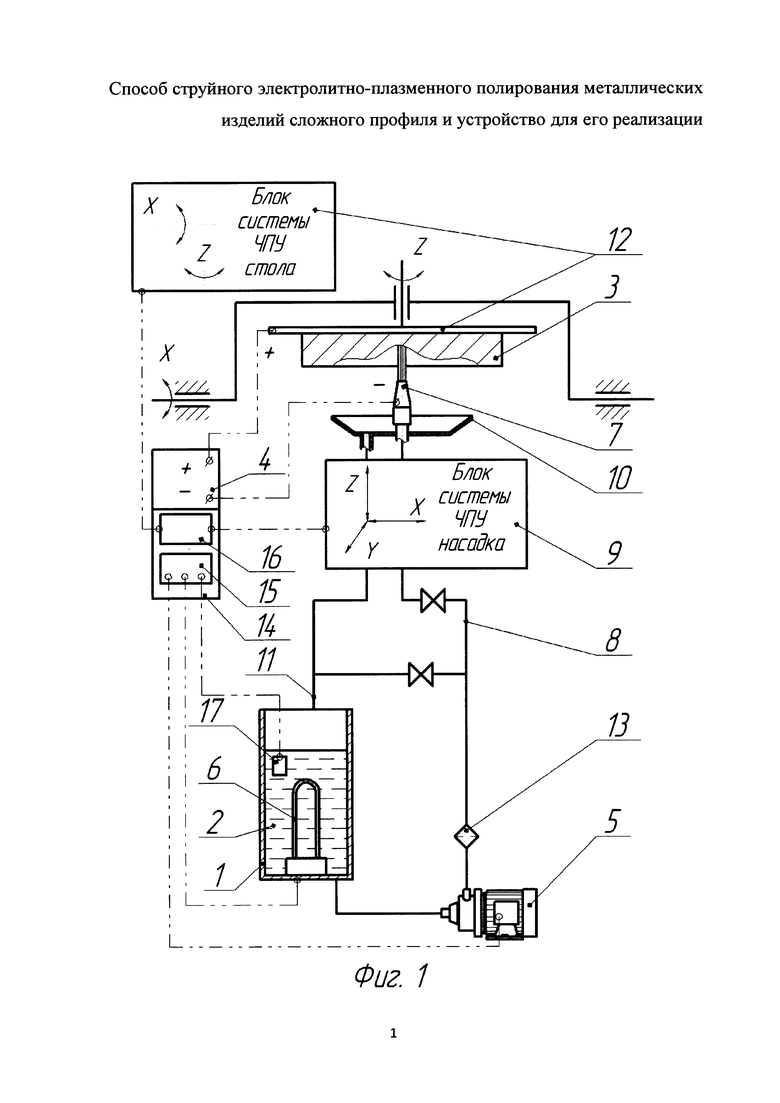

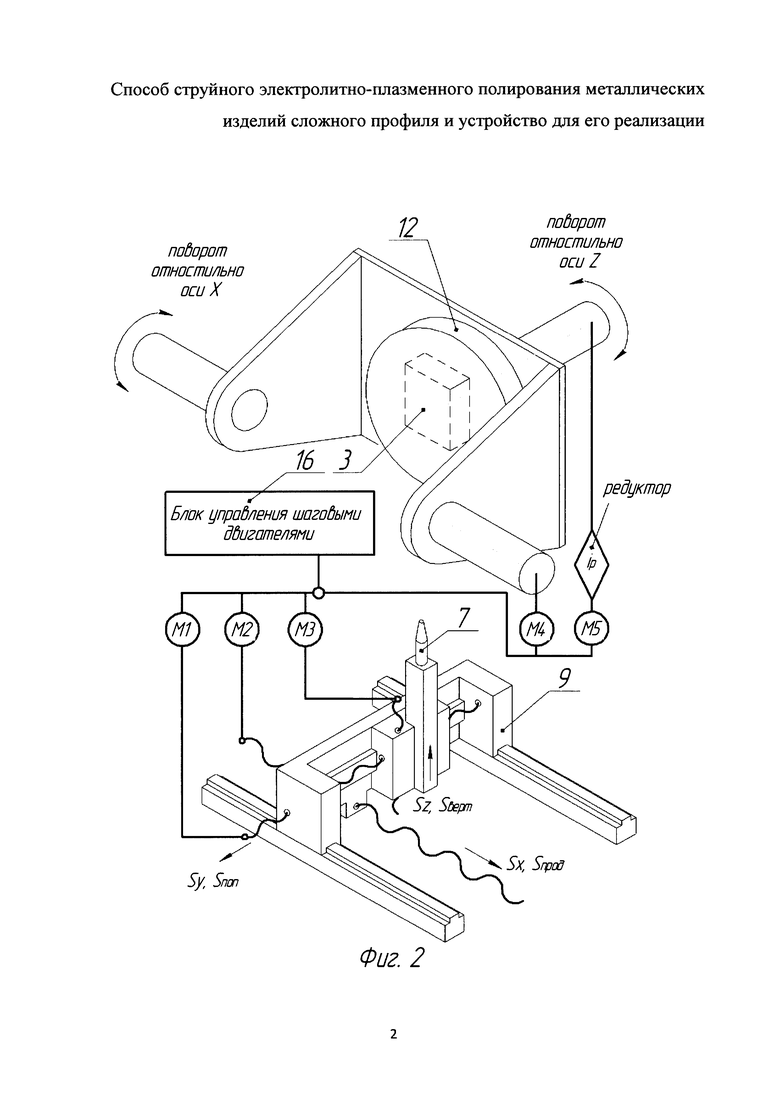

На фиг. 1 изображена схема устройства, предлагаемого для реализации способа. На фиг. 2 изображен вариант реализации схемы позиционирования по трем координатам положения насадки и схемы поворота крепежного стола вокруг двух осей для позиционирования заготовки относительно положения насадки.

Предлагаемая установка содержит емкость 1 с электролитом 2, в качестве которого используется водный раствор соли низкой концентрации; обрабатываемое изделие 3 из электропроводного материала; источник постоянного тока 4, положительный полюс которого подключен к обрабатываемому изделию 3; нагнетающий насос 5; нагревательный элемент 6; насадка (катод) 7 на выходе главной магистрали 8, закрепленный на механизме позиционирования по трем координатам 9; юбку защиты от разбрызгивания электролита 10; сливной шланг 11; двухосевой поворотный стол 12; фильтр грубой очистки электролита 13, электрический шкаф 14. Электрический шкаф включает в себя: плату управления 15, взаимодействующую с датчиком тока в цепи «заготовка-электролит-насадка», блок управления шаговыми двигателями 16. Для контроля температуры используется термомеханическое реле 17, также взаимодействующее с платой управления 15.

Предлагаемый способ реализуется в описанной установке следующим образом.

На поворотном столе 12 устанавливают и закрепляют обрабатываемое изделие 3. Согласно управляющей программе осуществляется смещение референтой точки насадки 7 относительно машинного нуля, производится привязка систем координат оборудования и обрабатываемого изделия 3. Привязку выполняют с помощью блока управления шаговыми двигателями 16. Емкость 1 заполняют электролитом 2 (водным раствором соли низкой концентрации), с платы управления 15 устанавливают рабочую температуру электролита 2 (приблизительно 80-85°С) и регулируют напор в главной магистрали 8. Затем с блока управления шаговыми двигателями производят запуск управляющей программы (УП составляется согласно ГОСТ 20999-83). Управляющей программой осуществляется включение источника постоянного тока 4, задание подачи, согласование движения шаговых двигателей механизма позиционирования по трем координатам 9 и поворотного стола 12. Плата управления 15 считывает и обрабатывает данные датчиков в цепи питания «изделие-электролит-насадка», регулирует напор струи и обеспечивает устойчивость пароплазменного слоя, а также размеры зоны обработки. В результате пятно смачивания в процессе обработки стабильно и постоянно, в требуемой локальной зоне образуется пароплазменный слой и загорается стационарный тлеющий разряд. Начинается обработка локальной зоны (полирование, оксидирование или травление в зависимости от режимов обработки). Отработанный электролит стекает по насадке 7 в защитную юбку 10, затем через сливное отверстие в защитной юбке поступает в сливной шланг 11, откуда попадает в емкость 1.

Таким образом, предлагаемый способ и устройство для его реализации позволяют обработать практически любую открытую поверхность металлического изделия сложного профиля. Обработка внутренних поверхностей (поднутрения, отверстия) принципиально возможна, однако требует специальной технологии и использования особых насадок. За счет локализации обработки успешно решается проблема снижения требований к электрической мощности источника питания, обеспечивается постоянство параметров процесса. Реализация обратной связи по току через датчик в цепи «изделие-электролит-насадка» позволяет осуществлять автоматическую подстройку напора в случае отклонения от эталонных параметров.

Использование системы с ЧПУ обеспечивает постоянные условия контакта по нормали между струей и поверхностью изделия, а также обработку открытой сложнопрофильной поверхности.

Все вышеперечисленное способствует равномерному протеканию процесса по всей поверхности изделия, результаты обработки имеют высокие показатели качества и повторяемости.

Источники информации

1. Электрофизические и электрохимические методы обработки материалов. Учебное пособие (в 2-х томах), т. 2. Обработка материалов с использованием высококонцентрированных источников энергии / Под ред. В.П. Смоленцева. М., Высшая школа, 1983, с. 147

2. RU 2521940, В23Н 5/06, 07.02.2012.

3. Патент Беларусь BY 13648, С1, 30.10.2010.

4. Патент Беларусь BY 16063, С1, 30.06.2012.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки внутренней и внешней поверхности изделий, изготовленных аддитивным методом, и устройство, его реализующее | 2019 |

|

RU2699137C1 |

| Способ обработки стальных изделий, содержащих удлиненные и искривленные полости | 2020 |

|

RU2757449C1 |

| Способ снятия защитных покрытий с проводящих поверхностей | 2023 |

|

RU2811297C1 |

| Способ электрохимической струйной размерной обработки | 2023 |

|

RU2826056C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2355828C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ КАНАЛОВ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2764538C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ ИЗ МАЛОУГЛЕРОДИСТЫХ СТАЛЕЙ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ХРОМА | 2014 |

|

RU2555312C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ В МАГНИТНОМ ПОЛЕ В УСЛОВИЯХ ПОНИЖЕННОГО ДАВЛЕНИЯ | 2023 |

|

RU2828005C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ В РАЗРЕЖЕННОЙ АТМОСФЕРЕ | 2023 |

|

RU2817245C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ В ПЕРЕМЕННОМ МАГНИТНОМ ПОЛЕ ПРИ ПОНИЖЕННОМ ДАВЛЕНИИ | 2023 |

|

RU2820693C1 |

Изобретение относится к области гальванотехники и может быть использовано для полирования штампов, пресс-форм, турбинных лопаток, крыльчаток и других изделий. Способ включает обработку поверхности изделия - анода струей электролита, подаваемой из сопла- катода, при напряжении 230-350 В и температуре 80-85°С, при этом струю направляют вертикально вверх на обрабатываемую поверхность, причем напор струи электролита регулируют в соответствии с эталонным значением тока, выбранным из пределов рабочего тока, и данными датчиков тока в цепи питания изделие-электролит-насадка. Устройство содержит устройство позиционирования изделия относительно насадки для струйной подачи электролита, емкость с электролитом, источник постоянного тока, положительный полюс которого подключен к обрабатываемому изделию, а отрицательный - к насадке, нагнетающий насос и фильтр грубой очистки электролита, при этом оно дополнительно содержит датчики тока в цепи питания изделие-электролит-насадка и терморегулирующее реле, связанные с платой управления для регулирования напора струи, при этом насадка для струйной подачи электролита на поверхность направлена вертикально вверх. Технический результат: повышение качества обработки сложнопрофильных поверхностей, повторяемость результатов обработки, уменьшение электрической мощности и металлоемкости электротехнического оборудования. 2 н.п. ф-лы, 2 ил.

1. Способ струйного электролитно-плазменного полирования металлического изделия сложного профиля, включающий обработку поверхности изделия, являющегося анодом, струей электролита, подаваемой из сопла, являющегося катодом, при рабочем напряжении 230-350 В и температуре электролита 80-85°С, отличающийся тем, что струю электролита направляют вертикально вверх на обрабатываемую поверхность изделия, причем напор струи электролита регулируют в соответствии с эталонным значением тока, выбранным из пределов рабочего тока, и данными датчиков тока в цепи питания изделие-электролит-насадка.

2. Устройство для струйного электролитно-плазменного полирования металлического изделия сложного профиля, содержащее устройство позиционирования изделия относительно насадки для струйной подачи электролита, емкость с электролитом, источник постоянного тока, положительный полюс которого подключен к обрабатываемому изделию, а отрицательный - к насадке, нагнетающий насос и фильтр грубой очистки электролита, отличающееся тем, что оно дополнительно содержит датчики тока в цепи питания изделие-электролит-насадка и терморегулирующее реле, связанные с платой управления для регулирования напора струи, при этом насадка для струйной подачи электролита на поверхность направлена вертикально вверх.

| Пенный огнетушитель | 1928 |

|

SU16063A1 |

| УСТАНОВКА ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ | 2004 |

|

RU2268326C1 |

| US 6599415 B1, 29.07.2003 | |||

| Транзисторный преобразователь | 1979 |

|

SU834821A1 |

Авторы

Даты

2017-12-27—Публикация

2016-12-30—Подача