Устройство предназначено для использования при управляемом бурении роторным способом наклонно-направленных и горизонтально-направленных интервалов скважин.

В настоящее время для указанной цели используется устройство, включающее забойный двигатель с отклоняемой на заданный фиксированный угол шпиндельной секцией, являющейся составной частью двигателя, в котором размещен на осевых и радиальных подшипниках полый вал, на нижнем конце которого установлено долото, а верхний конец соединен через шарниры с ротором двигателя. Это устройство работает с телесистемой, которая устанавливается между забойным двигателем и бурильной колонной. Телесистема служит для контроля траектории направления бурения. (Одновинтовые гидравлические машины, том 2, Д.Ф. Балденко. М.: ООО «ИРЦ Газпром», 2007 г., стр. 37-46).

Недостатком данного аналога является необходимость его извлечения из скважины для изменения интенсивности набора параметров кривизны оси скважины путем изменения угла отклонения шпиндельной секции двигателя. Другим недостатком аналога является то, что в процессе набора параметров кривизны буровая колонна не вращается, а скользит относительно стенки скважины. Учитывая, что коэффициент трения покоя отличается от коэффициента трения движения, перемещение буровой колонны по оси скважины при этом осуществляется неравномерно, рывками, что затрудняет не только передачу и управление осевой нагрузкой на долото, но и мешает управлению компоновкой низа бурильной колонны (КНБК) в целом. Другим недостатком данного устройства является необходимость учета влияния реактивного момента на забойном двигателе при выставлении направления бурения, так как данный реактивный момент приводит к упругому подкручиванию не вращающейся буровой колонны большой длины, расположенной выше КНБК, что приводит к искажению первоначального выставленного направления бурения.

В настоящее время считается, что указанные недостатки аналога могут быть преодолены в системах управляемого бурения с вращающейся бурильной колонной. По этой причине предпринимаются усилия по разработке различного рода управляемых дистанционно систем для бурения наклонных и горизонтальных скважин с применением поверхностного привода.

По ряду конструктивных признаков к защищаемому устройству близок управляемый роторный инструмент, являющийся элементом КНБК, выполненный для корректировки направления бурения, содержащий трубчатый внешний корпус с центратором, толкатели, подвижно закрепленные на корпусе для перемещения в выдвинутое положение, при котором толкатели упираются о стенку скважины для корректировки направления бурения, трубчатый вал, смонтированный внутри трубчатого корпуса на верхнем и нижнем опорных узлах, выполненный с возможностью подсоединения с обеих концов к буровой колонне для передачи вращающего усилия к буровому долоту и образующий канал для прохождения бурового раствора к буровому долоту, кольцевую гидравлическую камеру корпуса образованную трубчатым корпусом и трубчатым валом, центральный поршень, подвижно установленный в трубчатом вале, направляющую дорожку, имеющие первую, вторую и третью направляющие части, подвижно взаимодействующие с ведущими штифтами для удержания центрального поршня в первом, втором и третьем осевых положениях соответственно, подпружиненную муфту с выполненными на ней кулачками, подвижно смонтированную на трубчатом валу для разъёмного соединения кулачков с пазами, выполненными в трубчатом корпусе для предотвращения вращения трубчатого вала относительно трубчатого корпуса, средство индикации ориентации трубчатого корпуса относительно трубчатого вала выполненного в виде по меньшей мере одного магнита и датчика Холла (патент РФ № 2435015, E21B 7/06, оп. 27.11.2011г., БИ № 33).

Из конструкции прототипа следует, что, когда полость вала сообщена с камерой давления, перепад давления в камере давления с окружающей средой выдвигает толкатели до упора об стенку скважины, создавая поперечную силу, которая нагружает боковую поверхность долота отклоняющей силой, в результате чего ось скважины искривляется. Сила трения от действия поперечной силы предотвращает проворот корпуса вместе с валом от реактивного момента в подшипниках инструмента, поэтому корпус сохраняет выставленное положение по визирному углу. Для прямого бурения поршень переводится в положение, при котором он перекрывает сообщение полости вала с камерой давления. При этом перемещения поршня достигаются путем прекращения или существенного уменьшения циркуляции бурового раствора, и установка толкателей по азимуту производится поворотом рабочей колонны при включенной муфте между валом и корпусом. Состояние прототипа, соответствующее режиму направленного бурения, определяется по падению давления циркулирующего бурового раствора в результате утечки бурового раствора из инструмента в скважину.

Недостатком данной конструкции является то, что перепад давления на толкателях, а значит и усилие, с которыми толкатели упираются о стенку скважины, определяется перепадом давления на кольцевой щели ограничителей потока, являющимися по существу кольцевыми дросселями. Очевидно, что этот перепад может быть крайне нестабильным в процессе бурения, например, вследствие износа цилиндрических элементов ограничителей потока, забивки кольцевой щели дросселя утяжелителями бурового раствора или кольматантами, увеличением вязкости бурового раствора вследствие применения различных добавок и др. Кроме этого, в процессе корректировки направления бурения, когда особенно важна хорошая промывка породоразрушающего инструмента, часть бурового раствора уходит в затрубное пространство не доходя до породоразрушающего инструмента, снижая расход бурового раствора через него. Очевидно, что снижение расхода приводит и к снижению перепада давления на насадках долота и тем самым к снижению эффективности гидромониторного воздействия струи на забой. В целом данная особенность конструкции прототипа приводит не только к тому, что часть энергии бурового раствора не используется для промывки породоразрушающего инструмента и разрушения горной породы, но и не позволяет обеспечить стабильность усилия прижатия активной плашки к стенке скважины в конкретных скважинных условиях.

Другим недостатком прототипа является то, что конструкция прототипа является проточной, не герметизированной, т.е. кольцевая гидравлическая камера корпуса, образованная трубчатым корпусом и трубчатым валом при работе устройства в скважине заполнена буровым раствором, как следствие все узлы устройства работают в среде бурового раствора, что снижает их эффективность и надёжность работы.

Еще одним недостатком прототипа является невозможность получения при минимальных перепадах давления необходимого усилия прижатия активной плашки к стенке скважины, т.е. не нагружая сильно буровые насосы, так как увеличение данного усилия возможно только путем увеличения перепада давления, что не всегда возможно исходя из технологии бурения и конструктивных особенностей устройства применительно к конкретным скважинным условиям.

Задачей изобретения является повышение надежности и эффективности работы устройства.

Поставленная задача решается чем, что в устройстве для гидромеханического управления направленным роторным бурением, включающим трубчатый корпус с центратором, толкатели, подвижно закрепленные на трубчатом корпусе с возможностью перемещения, трубчатый вал, смонтированный внутри трубчатого корпуса на верхнем и нижнем опорных узлах, выполненный с возможностью подсоединения с обеих концов к буровой колонне для передачи вращающего усилия к буровому долоту и образующий канал для прохождения бурового раствора к буровому долоту, кольцевую гидравлическую камеру корпуса, образованную трубчатым корпусом и трубчатым валом, центральный поршень, подвижно установленный в трубчатом вале, направляющую дорожку, имеющие первую, вторую и третью направляющие части, подвижно взаимодействующие с ведущими штифтами для удержания центрального поршня в первом, втором и третьем осевых положениях соответственно, подпружиненную муфту с выполненными на ней кулачками, подвижно смонтированную на трубчатом валу для разъёмного соединения кулачков с пазами, выполненными в трубчатом корпусе для предотвращения вращения трубчатого вала относительно трубчатого корпуса, средство индикации ориентации трубчатого корпуса относительно трубчатого вала, выполненного в виде, по меньшей мере, одного магнита и датчика Холла, согласно изобретению, устройство снабжено кольцевым промежуточным поршнем, установленным герметично и с возможностью осевого перемещения относительно наружной поверхности трубчатого вала, кольцевой промежуточный поршень снабжен жестко и герметично связанными с ним верхним и нижним цилиндрами, установленными соосно и коаксиально относительно трубчатого вала с образованием промежуточной гидравлической камеры в виде кольцевой полости между промежуточным поршнем, верхним цилиндром и трубчатым валом, центральный поршень выполнен двухступенчатым с образованием центральной гидравлической камеры в виде кольцевой полости между центральным поршнем и трубчатым валом, при этом площадь поперечного сечения центральной гидравлической камеры меньше площади поперечного сечения промежуточной гидравлической камеры и они гидравлически связаны между собой посредством гидравлических каналов, выполненных в трубчатом вале, в нижней части нижнего цилиндра жестко установлены ведущие штифты, подвижно взаимодействующие с направляющей дорожкой, выполненной на участке наружной поверхности трубчатого вала с образованием верхних и нижних упорных поверхностей направляющей дорожки, кольцевой промежуточный поршень подпружинен относительно верхней упорной поверхности направляющей дорожки, кольцевая гидравлическая камера корпуса выполнена герметичной и сбалансированной с внешним давлением путем выполнения в нижней части устройства нижнего уплотнения корпуса между трубчатым валом и трубчатым корпусом и путем установки в верхней части кольцевой гидравлической камеры корпуса компенсационного поршня взаимодействующего с наружной поверхностью трубчатого вала и внутренней поверхностью трубчатого корпуса с возможностью осевого перемещения, при этом трубчатый вал, трубчатый корпус и внешняя поверхность компенсационного поршня, образуют внешнюю кольцевую гидравлическую камеру, гидравлически связанную с внешним пространством посредством отверстий, выполненных в трубчатом корпусе, устройство снабжено кольцевым силовым поршнем, взаимодействующим с наружной поверхностью трубчатого вала и внутренней поверхностью трубчатого корпуса с возможностью осевого перемещения и с образованием силовой гидравлической камеры между трубчатым корпусом, трубчатым валом и нижним уплотнением корпуса, кольцевой силовой поршень подпружинен относительно трубчатого корпуса и упирается на нижнюю упорную поверхность направляющей дорожки в крайнем верхнем положении, муфта устройства установлена с осевой подвижностью на трубчатом валу посредством шлицевого соединения трубчатого вала и подпружинена относительно упорной поверхности трубчатого вала, на нижнем конце муфты выполнен кольцевой упор муфты для взаимодействия с соответствующим кольцевым упором верхнего цилиндра выполненным в его крайней верхней части, по центру устройства размещен механизм индикации состояния устройства, включающий сопло и диффузор, выполненные в нижней части центрального поршня и дросселя, установленного в канале для прохождения бурового раствора к буровому долоту, в первом и втором осевых положениях центрального поршня кулачки муфты находятся в соединении с пазами трубчатого корпуса для обеспечения его совместного вращения с трубчатым валом, в третьем осевом положении центрального поршня кулачки муфты выведены из зацепления с пазами трубчатого корпуса за счет взаимодействия кольцевого упора муфты с соответствующим кольцевым упором верхнего цилиндра, причем в третьем осевом положении торец нижнего цилиндра кольцевого промежуточного поршня взаимодействует с кольцевым силовым поршнем, а дроссель свободно размещается внутри сопла механизма индикации состояния устройства, создавая дополнительный перепад давления в канале при прохождении бурового раствора к буровому долоту. Согласно изобретению в нижней части устройства, в канале для прохождения бурового раствора к буровому долоту расположен обратный клапан, открывающийся при перепаде давления направленного в сторону бурового долота, разъёмное соединение муфты с трубчатым корпусом может обеспечиваться за счет шлицевого соединения выполненного в трубчатом корпусе, а кольцевая гидравлическая камера корпуса, промежуточная гидравлическая камера, силовая гидравлическая камера и центральная гидравлическая камера заполнены маловязким маслом.

По вопросу соответствия отличий предлагаемого технического решения критерию “изобретательский уровень” можем сообщить следующее.

Известен патент №2612403 “Устройство для гидромеханического управления направленным роторным бурением”, который так же позволяет осуществлять направленное бурение с вращением бурильной колонны с управлением, основанном на принципах гидромеханики, т.е. без использования сложной забойной электроники и электроприводов. Аналогично предлагаемому техническому решению, устройство по патенту №2612403 так же позволяет осуществлять переключение режимов бурения за счет манипуляций с давлением бурового раствора при прокачке его через устройство. Так в частности, толкатель прижимает активную плашку к стенке скважины за счет разности между давлением в центральном канале трубчатого вала и внешним давлением. Очевидно, что указанный перепад давления включает в себя не только перепад давления на механизме индикации, но и перепад давления на долоте. Однако наши лабораторные и промысловые эксперименты показали, что усилие прижатия активной плашки к стенке скважины очень сильно влияет на эффективность и надежность работы устройства и требует тщательного подбора исходя из конструктивных параметров устройства и параметров бурения, например, от геологии строящейся скважины. Очевидно, что перепад давления на долоте сильно зависит от его состояния, которое ухудшается процессе разрушения горной породы, так что трудно добиться тщательного подбора и стабильности усилия прижатия активной плашки в данном техническом решении по патенту №2612403. В заявляемом же техническом решении усилие прижатия активной плашки к стенке скважины определяется перепадом давления на сопле механизма индикации состояния устройства и не зависит от перепада давления на долоте. С другой стороны, выполнение в устройстве центральной камеры и промежуточной гидравлической камеры с центральным и кольцевым промежуточным поршнями позволяет за счет подбора площадей поперечного сечения гидравлических камер более точно и прогнозируемо получить необходимое усилие прижатия активной плашки для конкретных скважинных условий. Более того отличительный признак заявляемого технического решения заключающийся в том, что площадь поперечного сечения центральной гидравлической камеры меньше площади поперечного сечения промежуточной гидравлической камеры позволяет так же получить и выигрыш в силе на кольцевом промежуточном поршне, а значит и на кольцевом силовом поршне. Следовательно, даже при небольшом перепаде давления на сопле механизма индикации (т.е. не нагружая сильно буровые насосы), вполне возможно получить необходимое давление в силовой гидравлической камере для обеспечения требуемого усилия прижатия активной плашки к стенке скважины. Принимая во внимание что данный перепад давления, - это перепад давления для случая, когда дроссель находится внутри сопла механизма индикации состояния устройства, т.е. в процессе бурения с набором кривизны, то в других состояниях устройства - режимах стабилизации параметров кривизны и в транспортном режиме, перепад давления на сопле будет еще меньше. Очевидно, что снижение перепада давления необходимого для работы устройства позволяет не только снизить нагрузку на буровые насосы, но и более эффективно использовать энергию бурового раствора для промывки породоразрушающего инструмента и разрушения горной породы. Таким образом, вышеуказанные технические признаки позволяют осуществлять точную регулировку усилия прижатия активной плашки к стенке скважины для конкретных условий бурения при минимальном перепаде на сопле механизма индикации состояния устройства, а следовательно, и более эффективно использовать энергию бурового раствора. Так наши лабораторные и промысловые эксперименты показали, что перепада давления в 10…12 атм на механизме индикации состояния устройства (в случае, когда дроссель свободно размещается внутри сопла механизма индикации) вполне достаточно что бы надежно определять состояние устройства в процессе бурения и обеспечить необходимое усилие прижатия активной плашки к стенке скважины. Таким образом мы считаем, что совокупность отличительных признаков заявляемого технического решения позволяет получить новый технический результат, выражающийся в виде повышения надежности и эффективности работы устройства, следовательно заявляемое техническое решение отвечает критерию “изобретательский уровень”.

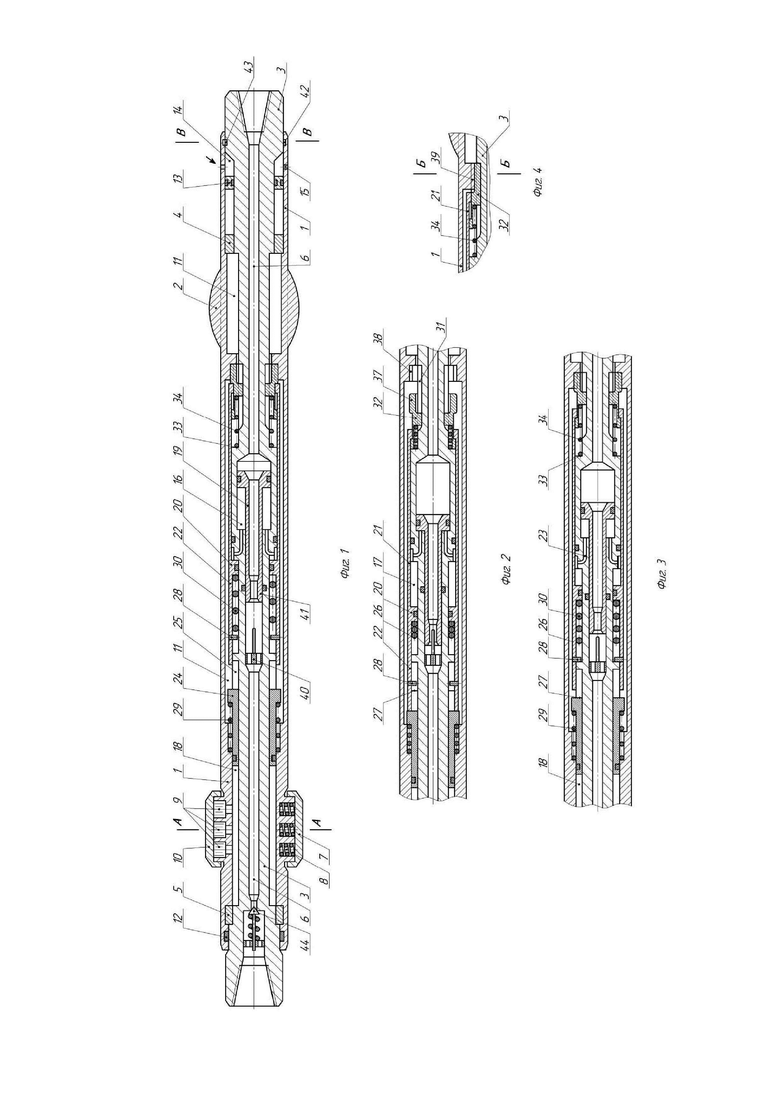

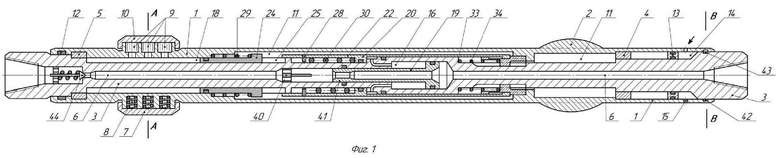

На фиг. 1 изображен продольный разрез устройства в транспортном режиме; на фиг. 2 - продольный разрез части устройства в режиме набора параметров кривизны; на фиг. 3 - продольный разрез части устройства в режиме стабилизации параметров кривизны; на фиг. 4 - вариант исполнения разъёмного соединения муфты с трубчатым корпусом посредством шлицевого соединения; на фиг. 5 - сечение А-А фиг. 1; на фиг. 6 - сечение Б-Б фиг.4; на фиг. 7 - сечение В-В фиг. 1; на фиг. 8 - развертка участка наружной поверхности трубчатого вала с направляющей дорожкой; на фиг. 9 - продольный разрез участка муфты и верхнего цилиндра на участке взаимодействия их кольцевых упоров.

Устройство для гидромеханического управления направленным роторным бурением (фиг. 1 - 3) состоит из трубчатого корпуса 1, с жестко закреплённым к нему центратором 2, трубчатого вала 3, установленного внутри трубчатого корпуса 1 на верхнем 4 и нижнем 5 опорных узлах, и выполненный с возможностью подсоединения с обоих концов к буровой колонне (не показано) для передачи вращающего усилия к буровому долоту (не показано) и образующий канал 6 для прохождения бурового раствора к буровому долоту. Для радиального зацепления трубчатого корпуса 1 относительно стенки скважины (не показано), в трубчатом корпусе 1 подвижно установлены, по меньшей мере, две пассивные плашки 7 подпружиненные посредством пружин 8 относительно трубчатого корпуса 1, при этом пассивные плашки 7 имеют конструкцию, обеспечивающую при взаимодействии со стенкой скважины максимальное сопротивление вращению и минимальное сопротивление осевому перемещению трубчатого корпуса 1. В противоположном к плашкам 7 радиальном направлении на трубчатом корпусе 1 подвижно установлены толкатели 9, выполненные в виде поршней, взаимодействующие, по меньшей мере, с одной активной плашкой 10, которая в выдвинутом положении упирается о стенку скважины, и прижимает противоположные пассивные плашки 7 к стенке скважины с усилием, достаточным для удержания трубчатого корпуса 1 от проворота в режиме набора параметров кривизны. Активная плашка 10 так же имеет конструкцию, обеспечивающую при взаимодействии со стенкой скважины максимально сопротивление вращению и минимальное сопротивление осевому перемещению трубчатого корпуса 1. В задвинутом положении толкателей 9, активная плашка 10 не касается стенки скважины. Кольцевая гидравлическая камера 11, образованная трубчатым корпусом 1 и трубчатым валом 3 заполнена маловязким маслом и выполнена герметичной и сбалансированной с внешним давлением в скважине за счет выполнения в нижней части устройства нижнего уплотнения 12 и путем установки в верхней части кольцевой гидравлической камеры 11 подвижного компенсационного поршня 13 с образованием внешней кольцевой гидравлической камеры 14, гидравлически связанной с внешним пространством посредством отверстий 15 выполненных в трубчатом корпусе 1. Устройство также содержит, заполненные маловязким маслом: центральную гидравлическую камеру 16 (Фиг. 1), промежуточную гидравлическую камеру 17 (Фиг. 2) и силовую гидравлическую камеру 18 (Фиг. 1, 3). Центральная гидравлическая камера 16 представляет собой кольцевое пространство между двухступенчатым центральным поршнем 19 и трубчатым валом 3. Внутри герметичной кольцевой гидравлической камеры 11 размещен кольцевой промежуточный поршень 20 (Фиг. 1, 2), установленный герметично и с возможностью осевого перемещения относительно наружной поверхности трубчатого вала 3, при этом кольцевой промежуточный поршень 20 снабжен жестко и герметично связанными с ним верхним 21 (Фиг. 2) и нижним 22 (Фиг. 1, 2) цилиндрами, установленными соосно и коаксиально относительно трубчатого вала 3 с образованием промежуточной гидравлической камеры 17. Центральная гидравлическая камера 16 и промежуточная гидравлическая камера 17 связаны между собой посредством гидравлического канала 23 (Фиг. 3). Устройство также снабжено кольцевым силовым поршнем 24 (Фиг. 1) размещенным внутри кольцевой гидравлической камеры 11 с возможностью осевого перемещения по наружной поверхности трубчатого вала 3 и образующий силовую гидравлическую камеру 18 в виде кольцевого пространства между трубчатым корпусом 1 и трубчатым валом 3, герметизированной относительно внешнего пространства посредством нижнего уплотнения 12. Давление развиваемое кольцевым силовым поршнем 24 в силовой гидравлической камере 18 передается к толкателям 9 вызывая их перемещение в радиальном направлении. Между кольцевым силовым поршнем 24 и кольцевым промежуточным поршнем 20 на наружной поверхности трубчатого вала 3 выполнена направляющая дорожка 25 (Фиг. 1, 8) с образованием верхних 26 (Фиг. 2, 3) и нижних 27 (Фиг. 2, 3) упорных поверхностей. При этом направляющая дорожка 25 содержит первую 25-1 (Фиг. 8), вторую 25-2 (Фиг. 8) и третью 25-3 (Фиг. 8) направляющие части, которые подвижно взаимодействуют с ведущими штифтами 28 (Фиг. 1-3, 8), жестко установленными на нижнем цилиндре 22. В свою очередь кольцевой силовой поршень 24 подпружинен относительно трубчатого корпуса 1 посредством пружины 29 (Фиг. 1, 3) с упором в крайнем верхнем положении на нижнюю упорную поверхность 27 направляющей дорожки 25, а кольцевой промежуточный поршень 20 подпружинен относительно верхней упорной поверхности 26 направляющей дорожки 25 посредством пружины 30 (Фиг. 1, 3). В верхней части устройства на трубчатом валу 3 через шлицевое соединение 31 (Фиг. 2, 6) подвижно установлена муфта 32 (Фиг. 2, 6 и 9) подпружиненная относительно упорной поверхности 33 (Фиг. 1, 3) трубчатого вала 3 пружиной 34 (Фиг. 1, 3). На нижнем конце муфты 32 выполнен кольцевой упор муфты 35 (Фиг. 9) для взаимодействия с соответствующим кольцевым упором 36 верхнего цилиндра 21 (Фиг. 9), в верхнем конце муфты 32 выполнены кулачки 37 (Фиг. 2), для соединения с соответствующими пазами 38 выполненными в трубчатом корпусе 1. Вторым вариантом исполнения данного узла является разъёмное соединение муфты 32 с трубчатым корпусом 1 посредством шлицевого соединения 39, выполненного как на муфте 32, так и на трубчатом корпусе 1. (Фиг. 4 - указан данный вариант исполнения). Устройство так же содержит механизм индикации состояния инструмента при бурении в виде дросселя 40 (Фиг. 1, 3) установленного в канале 6 трубчатого вала 3 и сопла 41 (Фиг. 1) выполненного в нижней части центрального поршня 19. Устройство содержит и средство индикации ориентации инструмента, выполненного в виде по меньшей мере одного магнита 42 (Фиг. 1, 7) установленного на трубчатом корпусе 1 и датчика Холла 43 (Фиг. 1, 7) установленного на трубчатом валу 3. Для исключения обратного перетока бурового раствора в канале 6 установлен обратный клапан 44 (Фиг. 1).

Устройство для гидромеханического управления направленным роторным бурением работает следующим образом.

Устройство является элементом КНБК и может быть установлено прямо над буровым долотом. Выше устройства крепится блок телеметрической системы (не показано), например, MWD после чего перед спуском КНБК в скважину производится настройка показаний модуля электроники телеметрической системы с привязкой к положению активной 10 и пассивных плашек 7 трубчатого корпуса 1.

Рассмотрим процесс спуска устройства в скважину, при спуске устройство находится в транспортном режиме (Фиг. 1). В процессе спуска циркуляция бурового раствора отсутствует, следовательно, обратный клапан 44 закрыт и заполнение буровой колонны происходит в обычном порядке посредством переливного клапана (не показано) установленного в верхней части КНБК. По мере спуска устройства в скважину буровой раствор, попадая через отверстия 15 трубчатого корпуса 1 во внешнюю кольцевую гидравлическую камеру 14, устанавливает в ней внешнее давление, которое действуя на компенсационный поршень 13, вызывает его осевое перемещение, что повышает давление масла в кольцевой гидравлической камере 11, образованной трубчатым корпусом 1 и трубчатым валом 3. Таким образом давление масла в кольцевой гидравлической камере 11 при работе устройства в скважине всегда сбалансировано с внешним давлением. Очевидно, что ввиду отсутствия циркуляции при спуске, давление в канале 6 трубчатого вала 3 будет так же равно внешнему давлению, а значит в процессе спуска давление масла в центральной гидравлической камере 16 и промежуточной гидравлической камере 17 будет выравниваться с внешним давлением через подвижные двухступенчатый центральный поршень 19 и кольцевой промежуточный поршень 20. Вместе с тем внешнее давление, действуя через активную плашку 10 на поршни толкателей 9, вызовет их радиальное перемещение вглубь трубчатого корпуса 1, что приведет так же к выравниванию давления масла в силовой гидравлической камере 18 с внешним давлением и позволит избежать контакта пассивных 7 и активной 10 плашек со стенкой скважины при спуске устройства. Подобная техническая особенность устройства, позволяющая выровнять давление в кольцевой гидравлической камере 11 с внешним давлением, позволит повысить надежность работы уплотнений устройства за счет снижения на них перепада давления, что является особенно важным применительно к повышению надежности работы нижнего уплотнения 12, который эксплуатируется в особо жёстких условиях. Более того в процессе работы устройства в режиме набора параметров кривизны, давление в силовой гидравлической камере 18 будет превышать внешнее давление, что исключит попадание шлама в данную камеру извне, а значит нижнее уплотнение 12 будет работать в более благоприятных условиях. С другой стороны, наличие герметичной сбалансированной маслонаполненной кольцевой гидравлической камеры 11 позволяет обеспечить работу в среде масла и других внутренних элементов устройства - верхнего 4 и нижнего 5 опорных узлов, его направляющей дорожки 25, муфты 32, кулачков 37 с пазами 38 (или шлицевых соединений 31 и 39 в варианте исполнения), кольцевого упора муфты 35, кольцевого упора верхнего цилиндра 36, а так же всех трущихся пар расположенных внутри кольцевой гидравлической камеры 11, что приведет к повышению надежности и ресурса работы устройства. В свою очередь, в транспортном режиме кольцевой силовой поршень 24 находится под действием пружины 29 в крайнем верхнем положении с упором на нижнюю упорную поверхность 27 направляющей дорожки 25. Это значительно облегчит перемещение толкателей 9 под действием внешнего давления вглубь трубчатого корпуса 1 при спуске, как результат активная плашка 10 и пассивные плашки 7 гарантировано не будут находится в контакте со стенкой скважины при спуске устройства. Вместе с тем в транспортном режиме ведущие штифты 28, которые жестко связаны с нижним цилиндром 22, находятся во второй 25-2 части направляющей дорожки 25, что дает возможность пружине 30 упираясь о верхнюю упорную поверхность 26 направляющей дорожки 25 выдвинуть кольцевой промежуточный поршень 20 в максимально верхнее положение. Как результат, масло из промежуточной гидравлической камеры 17 вытесняется через канал 23 в центральную гидравлическую камеру 16, вследствие чего двухступенчатый центральный поршень 19 будет так же находится при спуске в крайнем верхнем положении (первое осевое положение центрального поршня 19). С другой стороны, в процессе спуска муфта 32 под действием пружины 34 посредством кулачков 37 или шлицевого соединения 39 (вариант исполнения) находится в зацеплении с трубчатым корпусом 1, при этом муфта 32 взаимодействует с трубчатым валом 3 посредством шлицевого соединения 31, что дает возможность при спуске в скважину передать крутящий момент от буровой колонны на трубчатый корпус 1 при необходимости. В процессе спуска нагрузки, обусловленные весом трубчатого корпуса 1 с плашками 7 и 10, весом центратора 2 и силами трения, воспринимаются верхним 4 и нижним 5 радиально осевыми опорными узлами. При этом, в транспортном режиме кольцевой упор муфты 35 не взаимодействует с соответствующим кольцевым упором верхнего цилиндра 36 (Фиг. 9).

Режим набора параметров кривизны (Фиг. 2). После достижения забоя, проводится процесс ориентирования направления бурения. Так как в транспортном режиме существует возможность передачи крутящего момента с буровой колонны на трубчатый корпус 1, вращением трубчатого корпуса 1 осуществляется ориентация активной 10 и пассивных плашек 7 относительно скважины и выставление вектора наклонно - направленного бурения. При этом привязка расположения активной 10 и пассивных плашек 7 относительно модуля электроники телеметрической системы осуществляется следующим образом. Расположение магнитов 42 на трубчатом корпусе 1 конструктивно жестко привязано к расположению активной 10 и пассивных 7 плашек. С другой стороны, после сборки КНБК на поверхности перед спуском в скважину производится привязка расположения датчика Холла 43 на трубчатом валу 3 к модулю электроники телеметрической системы. При этом передача сигнала от датчика Холла 43 к модулю электроники телеметрической системы может осуществляться посредством одного из хорошо известных способов передачи информации, применяемых в наклонно - направленном бурении (не показано). Таким образом в процессе работы устройства в скважине, сигнал с датчика Холла 43 дает возможность определить ориентацию трубчатого корпуса 1, а значит и ориентацию активной 10 и пассивных плашек 7 относительно трубчатого вала 3. После выставления вектора наклонно - направленного бурения, включается циркуляция бурового раствора, открывается обратный клапан 44, при этом на сопле 41 возникает перепад давления, под действием которого центральный поршень 19 перемещается вниз, вытесняя масло из центральной гидравлической камеры 16 через канал 23 в промежуточную гидравлическую камеру 17. Под действием давления в промежуточной гидравлической камере 17, кольцевой промежуточный поршень 20 отжимает пружину 30 и так же перемещается вниз - далее могут быть два сценария развития событий. При одном из них ведущие штифты 28, жестко установленные на нижнем цилиндре 22, который в свою очередь жестко связан с кольцевым промежуточным поршнем 20, двигаясь по второй 25-2 части направляющей дорожки 25 попадают в первую часть 25-1 направляющей дорожки 25 (в этом случае включается режим набора параметров кривизны), и второй сценарий, при котором ведущие штифты 28 попадают в третью часть 25-3 направляющей дорожки 25 (включается режим стабилизации параметров кривизны). Рассмотрим вначале режим набора параметров кривизны (Фиг. 2). В этом случае, кольцевой промежуточный поршень 20 вместе с верхним 21 и нижним 22 цилиндрами следуя движению штифтов 28 по первой части 25-1 направляющей дорожки 25, получает возможность переместиться в крайнее нижнее положение. Таким образом в этом случае центральный поршень 19 под действием перепада давления на сопле 41 перемещается вниз на максимальное расстояние (третье положение центрального поршня 19), выталкивая кольцевой промежуточный поршень 20 так же в крайнее нижнее положение. При этом, в процессе движения нижний цилиндр 22 во второй половине хода упирается своим торцом об кольцевой силовой поршень 24 и отжимая пружину 29 вводит кольцевой силовой поршень 24 в силовую гидравлическую камеру 18 заполненную маслом, выталкивая толкатели 9 и связанную с ними активную плашку 10 наружу до момента контакта со стенкой скважины. Поперечный ход толкателей 9 и активной плашки 10 выбран таким образом, чтобы дать возможность получить путем прижатия пассивных плашек 7 к стенке скважины необходимую поперечную силу действующую на трубчатый корпус 1 в этом сечении. Под действием данной поперечной силы возникает две силы реакции, одна - приложенная к центратору 2, вторая - приложенная к боковой поверхности долота (отклоняющая сила), передающаяся через верхние 4 и нижние 5 опорные узлы трубчатого корпуса 1, что позволяет осуществлять набор параметров кривизны в процессе бурения. Одновременно верхний цилиндр 21 в процессе перемещения упирается кольцевым упором верхнего цилиндра 36 в кольцевой упор муфты 35 и отжимая пружину 34 выводит муфту 32 из взаимодействия с трубчатым корпусом 1. В результате в процессе бурения при наборе параметров кривизны, в процессе вращения трубчатого вала 3 вместе с долотом, исключается передача крутящего момента от буровой колонны на трубчатый корпус 1. Учитывая, что активная плашка 10 и пассивные плашки 7 при этом находятся в плотном контакте со стенкой скважины и имеют конструкцию, обеспечивающую максимальное сопротивление вращению и минимальное сопротивление осевому перемещению относительно стенки скважины, трубчатый корпус 1 в процессе заглубления скважины скользит по оси скважины, сохраняя выставленный вектор бурения. В данном режиме набора параметров кривизны, центральный поршень 19 перемещаясь вниз на максимальное расстояние, вводит сопло 41 во взаимодействие с дросселем 40, в результате перепад давления на сопле 41 резко вырастает. Это является индикатором состояния устройства, т.е. скачкообразное увеличение давления прокачки бурового раствора через устройство является сигнализатором, что устройство находится в режиме набора параметров кривизны. В процессе бурения осевая нагрузка и крутящий момент передаются к долоту через трубчатый вал 3, при этом осевые и радиальные нагрузки воспринимаются трубчатым корпусом 1 через верхний 4 и нижний 5 опорные узлы.

Режим стабилизации параметров кривизны (Фиг. 3). После бурения участка скважины в режиме набора параметров кривизны, КНБК с устройством приподнимается над забоем, и циркуляция бурового раствора приостанавливается или существенно снижается. Это приводит к снижению перепада давления на сопле 41, в результате чего кольцевой промежуточный поршень 20 под действием пружины 30 перемещается вверх, вытесняя масло из промежуточной гидравлической камеры 17 через канал 23 в центральную гидравлическую камеру 16 и перемещает центральный поршень 19 вверх. При этом, ведущие штифты 28 жестко установленные на нижнем цилиндре 22, двигаясь по первой 25-1 части направляющей дорожки 25 попадают обратно во вторую часть 25-2 направляющей дорожки 25. В этом состоянии устройство готово к переводу к режиму стабилизации параметров кривизны. Очевидно, что в процессе перемещения кольцевого промежуточного поршня 20 вверх, высвобождается кольцевой силовой поршень 24 и он под действием пружины 29 выдвигается обратно из силовой гидравлической камеры 18, в результате толкатели 9 и активная плашка 10 под действием внешнего давления утапливается в трубчатом корпусе 1 теряя контакт со стенкой скважины и соответственно выводя из контакта со стенкой скважины и пассивные плашки 7. Одновременно в процессе перемещения кольцевого промежуточного поршня 20 вверх, кольцевой упор верхнего цилиндра 36 так же перемещается вверх, выходя из контакта с кольцевым упором муфты 35, в результате чего под действием пружины 34 муфта 32 вновь входит во взаимодействие с трубчатым корпусом 1 посредством кулачков 37 или шлицевого соединения 39 (вариант исполнения). После этого, заново включаются буровые насосы или увеличивается расход бурового раствора, и аналогично предыдущим описаниям, под действием перепада давления на сопле 41 ведущие штифты 28, двигаясь по второй 25-2 части направляющей дорожки 25 в направлении вниз, попадают уже не в первую часть 25-1 направляющей дорожки 25, а в ее третью часть 25-3, т.е включается режим стабилизации параметров кривизны. При этом ввиду того, что длина третьей части 25-3 меньше длины ее первой части 25-1, в процессе перемещения вниз верхнего цилиндра 21 кольцевой упор верхнего цилиндра 36 не доходит до кольцевого упора муфты 35, в результате чего муфта 32 в режиме стабилизации кривизны остается во взаимодействии с трубчатым корпусом 1. С другой стороны, так же ввиду того, что длина третьей части 25-3 меньше длины ее первой части 25-1, в процессе перемещения вниз торец нижнего цилиндра 22 не доходит до кольцевого силового поршня 24, следовательно, толкатели 9 и связанная с ними активная плашка 10 остается в режиме стабилизации кривизны в утопленном состоянии в трубчатом корпусе 1. В данном режиме бурения не происходит набора угла, устройство позволяет бурить участки стабилизации параметров кривизны, в процессе вращения буровой колонны вращается трубчатый вал 3 совместно с трубчатым корпусом 1, при этом крутящий момент и осевая нагрузка на долото передается через трубчатый вал 3. Вместе с тем, учитывая что длина третьей части 25-3 направляющей дорожки 25 меньше длины ее первой части 25-1, центральный поршень 19 не имеет возможности переместиться вниз на максимальное расстояние (второе положение центрального поршня 19), а значит, сопло 41 не входит во взаимодействие с дросселем 40. Следовательно, в данном режиме стабилизации параметров кривизны перепад давления на устройстве при прокачке бурового раствора не меняется. Этот факт так же является индикатором состояния устройства. Вышеуказанное позволяет оператору в процессе бурения определять установившийся режим работы устройства по изменению давления на манифольдной линии на поверхности. Для этого оператору необходимо приподнять КНБК с устройством над забоем, уменьшить расход бурового раствора или приостановить циркуляцию и после чего вновь увеличить расход и восстановить циркуляцию. Если после данных манипуляций, давление на манифольдной линии увеличится, это означает, что устройство находится в состоянии режима набора параметров кривизны, и наоборот, если не произойдет увеличения давления, это означает, что устройство находится в режиме стабилизации параметров кривизны.

Необходимо отметить, что применение данного устройства в практике бурения роторным способом наклонно - направленных и горизонтальных скважин, по нашему мнению, позволит существенно снизить стоимость бурения подобных скважин, так как не предполагает использование сложной электроники и электроприводов в скважинных условиях, устройство позволяет использовать известные, широко распространенные и доступные телесистемы в стыковке с предлагаемым техническим решением. Вместе с тем, в сравнении с уже известными устройствами для гидромеханического управления направленным роторным бурением, предлагаемое техническое решение по мнению авторов, позволит повысить надёжность и эффективность его работы. Нами в течение ряда лет проводится комплекс работ по проектированию данного устройства различных типоразмеров и исполнений, проведено множество экспериментов на заводских стендах по отработке узлов и агрегатов устройства, проведен ряд успешных промысловых испытаний устройств в условиях Западной Сибири (“Первая роторно-управляемая система гидромеханического типа в России создана в компании Буринтех”. Бурение и нефть, №12, 2018).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИДРОМЕХАНИЧЕСКОГО УПРАВЛЕНИЯ НАПРАВЛЕННЫМ РОТОРНЫМ БУРЕНИЕМ | 2016 |

|

RU2612403C1 |

| ШПИНДЕЛЬНАЯ МАСЛОНАПОЛНЕННАЯ СЕКЦИЯ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2457308C2 |

| НАПРАВЛЯЮЩЕЕ УСТРОЙСТВО БУРОВОГО ИНСТРУМЕНТА ДЛЯ СЕЛЕКТИВНОГО ВХОДА В БОКОВОЙ СТВОЛ | 2017 |

|

RU2657583C1 |

| ДОЛОТНЫЙ НАГРУЖАЮЩИЙ КОМПЛЕКС | 2000 |

|

RU2194839C2 |

| Забойный двигатель с гидравлическим регулятором (варианты) | 2019 |

|

RU2741297C1 |

| Инструмент для бурения вертикальных скважин | 2023 |

|

RU2837952C2 |

| СПОСОБ БУРЕНИЯ СКВАЖИН И ОДНОВРЕМЕННОГО НАПРАВЛЕНИЯ БУРОВОГО ДОЛОТА АКТИВНО КОНТРОЛИРУЕМЫМ ВРАЩАТЕЛЬНЫМ НАПРАВЛЯЕМЫМ СКВАЖИННЫМ БУРОВЫМ УСТРОЙСТВОМ И ВРАЩАТЕЛЬНОЕ НАПРАВЛЯЕМОЕ СКВАЖИННОЕ БУРОВОЕ УСТРОЙСТВО | 1999 |

|

RU2229012C2 |

| МЕХАНИЗМ ПОДАЧИ ДОЛОТА | 2017 |

|

RU2661515C1 |

| ГИДРАВЛИЧЕСКИЙ БУРИЛЬНЫЙ ЯС ДВУХСТОРОННЕГО ДЕЙСТВИЯ | 2013 |

|

RU2521993C1 |

| ГИДРАВЛИЧЕСКИЙ БУРИЛЬНЫЙ ЯС ДВУХСТОРОННЕГО ДЕЙСТВИЯ | 2013 |

|

RU2544352C2 |

Изобретение предназначено для использования при управляемом бурении роторным способом наклонно-направленных и горизонтально-направленных интервалов скважин. Устройство для гидромеханического управления направленным роторным бурением включает трубчатый корпус с центратором, толкатели, подвижно закрепленные на трубчатом корпусе с возможностью перемещения, трубчатый вал, смонтированный внутри трубчатого корпуса на верхнем и нижнем опорных узлах, кольцевую гидравлическую камеру корпуса, центральный поршень, подвижно установленный в трубчатом вале, направляющую дорожку, средство индикации ориентации трубчатого корпуса относительно трубчатого вала, выполненного в виде по меньшей мере одного магнита и датчика Холла. Трубчатый вал выполнен с возможностью подсоединения с обоих концов к буровой колонне для передачи вращающего усилия к буровому долоту. Устройство снабжено кольцевым промежуточным поршнем, установленным герметично и с возможностью осевого перемещения относительно наружной поверхности трубчатого вала. Площадь поперечного сечения центральной гидравлической камеры меньше площади поперечного сечения промежуточной гидравлической камеры и они гидравлически связаны между собой посредством гидравлических каналов, выполненных в трубчатом вале. Устройство снабжено кольцевым силовым поршнем, взаимодействующим с наружной поверхностью трубчатого вала и внутренней поверхностью трубчатого корпуса с возможностью осевого перемещения и с образованием силовой гидравлической камеры между трубчатым корпусом, трубчатым валом и нижним уплотнением корпуса. Дроссель свободно размещается внутри сопла механизма индикации состояния устройства, создавая дополнительный перепад давления в канале при прохождении бурового раствора к буровому долоту. Обеспечивается повышение надежности и эффективности работы устройства. 4 з.п. ф-лы, 9 ил.

1. Устройство для гидромеханического управления направленным роторным бурением, включающее трубчатый корпус с центратором, толкатели, подвижно закрепленные на трубчатом корпусе с возможностью перемещения, трубчатый вал, смонтированный внутри трубчатого корпуса на верхнем и нижнем опорных узлах, выполненный с возможностью подсоединения с обоих концов к буровой колонне для передачи вращающего усилия к буровому долоту и образующий канал для прохождения бурового раствора к буровому долоту, кольцевую гидравлическую камеру корпуса, образованную трубчатым корпусом и трубчатым валом, центральный поршень, подвижно установленный в трубчатом вале, направляющую дорожку, имеющую первую, вторую и третью направляющие части, подвижно взаимодействующие с ведущими штифтами для удержания центрального поршня в первом, втором и третьем осевых положениях соответственно, подпружиненную муфту с выполненными на ней кулачками, подвижно смонтированную на трубчатом валу для разъёмного соединения кулачков с пазами, выполненными в трубчатом корпусе для предотвращения вращения трубчатого вала относительно трубчатого корпуса, средство индикации ориентации трубчатого корпуса относительно трубчатого вала, выполненного в виде по меньшей мере одного магнита и датчика Холла, отличающееся тем, что устройство снабжено кольцевым промежуточным поршнем, установленным герметично и с возможностью осевого перемещения относительно наружной поверхности трубчатого вала, кольцевой промежуточный поршень снабжен жестко и герметично связанными с ним верхним и нижним цилиндрами, установленными соосно и коаксиально относительно трубчатого вала с образованием промежуточной гидравлической камеры в виде кольцевой полости между промежуточным поршнем, верхним цилиндром и трубчатым валом, центральный поршень выполнен двухступенчатым с образованием центральной гидравлической камеры в виде кольцевой полости между центральным поршнем и трубчатым валом, при этом площадь поперечного сечения центральной гидравлической камеры меньше площади поперечного сечения промежуточной гидравлической камеры и они гидравлически связаны между собой посредством гидравлических каналов, выполненных в трубчатом вале, в нижней части нижнего цилиндра жестко установлены ведущие штифты, подвижно взаимодействующие с направляющей дорожкой, выполненной на участке наружной поверхности трубчатого вала с образованием верхних и нижних упорных поверхностей направляющей дорожки, кольцевой промежуточный поршень подпружинен относительно верхней упорной поверхности направляющей дорожки, кольцевая гидравлическая камера корпуса выполнена герметичной и сбалансированной с внешним давлением путем выполнения в нижней части устройства нижнего уплотнения корпуса между трубчатым валом и трубчатым корпусом и путем установки в верхней части кольцевой гидравлической камеры корпуса компенсационного поршня, взаимодействующего с наружной поверхностью трубчатого вала и внутренней поверхностью трубчатого корпуса с возможностью осевого перемещения, при этом трубчатый вал, трубчатый корпус и внешняя поверхность компенсационного поршня образуют внешнюю кольцевую гидравлическую камеру, гидравлически связанную с внешним пространством посредством отверстий, выполненных в трубчатом корпусе, устройство снабжено кольцевым силовым поршнем, взаимодействующим с наружной поверхностью трубчатого вала и внутренней поверхностью трубчатого корпуса с возможностью осевого перемещения и с образованием силовой гидравлической камеры между трубчатым корпусом, трубчатым валом и нижним уплотнением корпуса, кольцевой силовой поршень подпружинен относительно трубчатого корпуса и упирается на нижнюю упорную поверхность направляющей дорожки в крайнем верхнем положении, муфта устройства установлена с осевой подвижностью на трубчатом валу посредством шлицевого соединения трубчатого вала и подпружинена относительно упорной поверхности трубчатого вала, на нижнем конце муфты выполнен кольцевой упор муфты для взаимодействия с соответствующим кольцевым упором верхнего цилиндра, выполненным в его крайней верхней части, по центру устройства размещен механизм индикации состояния устройства, установленный в канале для прохождения бурового раствора к буровому долоту, включающий сопло, выполненное в нижней части центрального поршня и дросселя, в первом и втором осевых положениях центрального поршня кулачки муфты находятся в соединении с пазами трубчатого корпуса для обеспечения его совместного вращения с трубчатым валом, в третьем осевом положении центрального поршня кулачки муфты выведены из зацепления с пазами трубчатого корпуса за счет взаимодействия кольцевого упора муфты с соответствующим кольцевым упором верхнего цилиндра, причем в третьем осевом положении торец нижнего цилиндра кольцевого промежуточного поршня взаимодействует с кольцевым силовым поршнем, а дроссель свободно размещается внутри сопла механизма индикации состояния устройства, создавая дополнительный перепад давления в канале при прохождении бурового раствора к буровому долоту.

2. Устройство для гидромеханического управления направленным роторным бурением по п.1, отличающееся тем, что в нижней части устройства, в канале для прохождения бурового раствора к буровому долоту расположен обратный клапан, открывающийся при перепаде давления, направленного в сторону бурового долота.

3. Устройство для гидромеханического управления направленным роторным бурением по п.1, отличающееся тем, что разъёмное соединение муфты с трубчатым корпусом обеспечивается за счет шлицевого соединения, выполненного в трубчатом корпусе.

4. Устройство для гидромеханического управления направленным роторным бурением по п.1, отличающееся тем, что трубчатый корпус снабжен подвижными пассивными и активной плашками для взаимодействия со стенкой скважины в режиме работы набора параметров кривизны.

5. Устройство для гидромеханического управления направленным роторным бурением по п.1, отличающееся тем, что кольцевая гидравлическая камера корпуса, промежуточная гидравлическая камера, силовая гидравлическая камера и центральная гидравлическая камера заполнены маловязким маслом.

| УПРАВЛЯЕМЫЙ РОТОРНЫЙ ИНСТРУМЕНТ | 2007 |

|

RU2435015C2 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ ДЛЯ НАКЛОННО-НАПРАВЛЕННОГО И ГОРИЗОНТАЛЬНОГО БУРЕНИЯ | 2007 |

|

RU2324803C1 |

| СИСТЕМА НАКЛОННО-НАПРАВЛЕННОГО БУРЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2603148C2 |

| УСТРОЙСТВО ДЛЯ ГИДРОМЕХАНИЧЕСКОГО УПРАВЛЕНИЯ НАПРАВЛЕННЫМ РОТОРНЫМ БУРЕНИЕМ | 2016 |

|

RU2612403C1 |

| US 6092610 A1, 25.07.2000 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2024-01-15—Публикация

2023-10-18—Подача