Область техники

Настоящее изобретение относится к вулканизационной форме для шины и способу изготовления шины и, в частности, относится к вулканизационной форме для шины и способу изготовления шины с использованием вулканизационной формы для шины, которые могут обеспечивать хорошие рабочие характеристики шины и в то же время позволяют избежать проблемы отделения кусочков резины в шине в течение длительного периода времени.

Уровень техники

Загрязняющие вещества, образовавшиеся из компонентов резины или компаундирующих агентов, слегка прилипают к формующей поверхности вулканизационной формы шины при каждом проведении вулканизации. Поскольку эти загрязняющие вещества постепенно накапливаются в процессе многократного использования формы, накопившиеся загрязняющие вещества отрицательно влияют на качество вулканизированной шины. Таким образом, при необходимости загрязняющие вещества необходимо удалить путем очистки формующей поверхности. Примеры известных способов очистки формы включают в себя способ дробеструйной очистки, способ плазменной очистки и способ очистки лазерным лучом.

В случае использования способа очистки путем дробеструйной обработки формующая поверхность легко повреждается, и, таким образом, для предотвращения повреждения формующей поверхности вследствие очистки предпочтительным является способ плазменной очистки, при котором загрязняющие вещества вступают в химическую реакцию и удаляются генерируемой плазмой, или способ очистки лазерным лучом, при котором формующую поверхность облучают лазерным лучом для удаления загрязняющих веществ с помощью ударной волны. Однако область, которую можно очистить способом плазменной очистки за единицу времени, является небольшой, а работы по техническому обслуживанию, осуществляемые в случае применения способа плазменной очистки, требуют много времени. Таким образом, способ очистки лазерным лучом является более предпочтительным с учетом эффективности.

Однако при проведении вулканизации с использованием формы, очищенной лазерным лучом, возникает проблема, связанная с отделением кусочков резины в изготовленной шине, состоящая в том, что при извлечении вулканизированной резины из формы вулканизированная резина остается прикрепленной к формующей протектор поверхности формы (см. публикацию JP 2016-34707 A). Для решения этой проблемы согласно JP 2016-34707 A предложено облучение формующей поверхности лазерным лучом для достижения требуемого состояния гребня/канавки. Однако надежное определение того, обеспечено ли требуемое состояние гребня/канавки по отношению к формующей поверхности согласно идеям по JP 2016-34707 A (средний интервал между двумя смежными гребнями составляет 4,7 мкм или менее), является сложной задачей.

Техническая задача

Задачей настоящего изобретения является создание вулканизационной формы для шины и способа изготовления шины с использованием вулканизационной формы для шины, которые могут обеспечивать хорошие рабочие характеристики шины и в то же время позволяют избежать проблемы отделения кусочков резины в шине в течение длительного периода времени.

Решение проблемы

Для решения описанной выше задачи вулканизационная форма для шины в соответствии с одним вариантом осуществления настоящего изобретения включает в себя формующую протектор поверхность, включающую в себя формующий канавку участок и участок, формующий беговой участок, причем шероховатость Ra поверхности на формующем канавку участке меньше шероховатости Ra поверхности на участке, формующем беговой участок, на формующем канавку участке шероховатость Ra поверхности является наименьшей, 0,12 мкм или менее, в диапазоне, включающем в себя по меньшей мере формующий основную канавку участок, а шероховатость Ra поверхности на участке, формующем беговой участок, составляет 3,2 мкм или более.

Способ изготовления шины в соответствии с одним вариантом осуществления настоящего изобретения обеспечивает вулканизацию невулканизированной шины с использованием описанной выше вулканизационной формы для шины.

Преимущества изобретения

В соответствии с вариантами осуществления настоящего изобретения шероховатость Ra поверхности на формующем канавку участке меньше шероховатости Ra поверхности на участке, формующем беговой участок, и на формующем канавку участке шероховатость Ra поверхности минимизирована до 0,12 мкм или менее в диапазоне, включающем в себя по меньшей мере формующий основную канавку участок, что способствует высвобождению формующего основную канавку участка относительно вулканизированной резины, которая, как правило, прочно прилипает при вулканизации невулканизированной шины. В результате может быть предотвращена проблема отделения кусочков резины в шине вследствие того, что вулканизированная резина остается прикрепленной к формующей протектор поверхности. Кроме того, благодаря такому уменьшению шероховатости Ra поверхности на формующем основную канавку участке предотвращается образование сверхмелких выступов в диапазоне облучения даже при облучении формующей протектор поверхности лазерным лучом для ее очистки. Таким образом, не только в случае применения новой формы, но также после многократного использования и очистки облегчается разделение формующего основную канавку участка и вулканизированной резины, и, таким образом, может быть предотвращена проблема отделения кусочков резины в шине.

Кроме того, участок, формующий беговой участок, имеет шероховатость Ra поверхности, составляющую 3,2 мкм или более, и, таким образом, может быть предотвращена чрезмерная гладкость бегового участка протектора изготовленной шины. В результате не ухудшаются ходовые характеристики шины на льду и т.п., и могут быть обеспечены хорошие характеристики шины.

Краткое описание чертежей

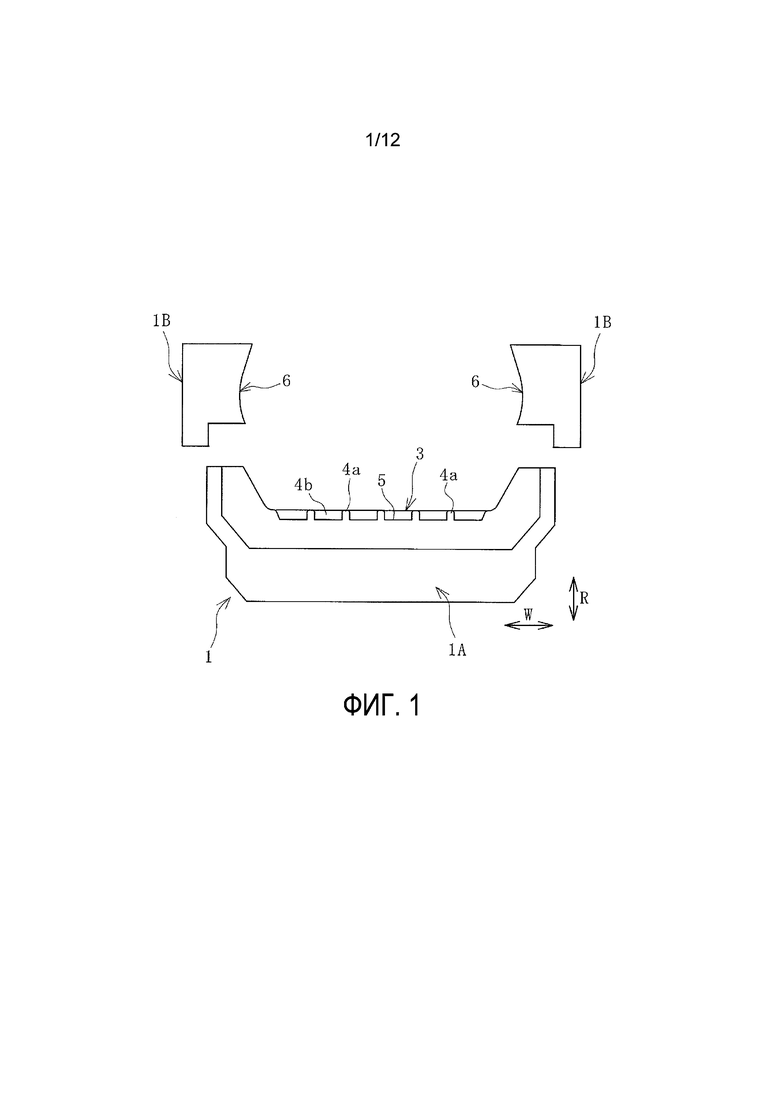

Фиг. 1 - пояснительная схема, иллюстрирующая часть вулканизационной формы для шины в поперечном сечении;

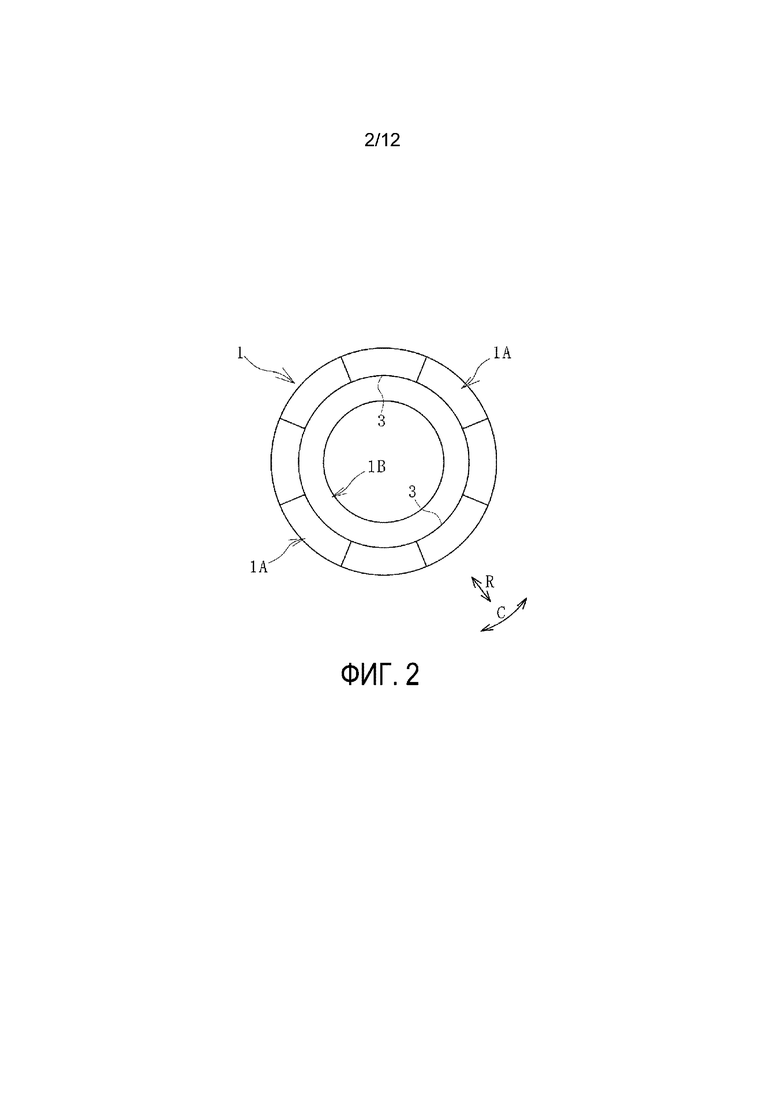

Фиг. 2 - пояснительная схема, иллюстрирующая вулканизационную форму для шины в горизонтальной проекции;

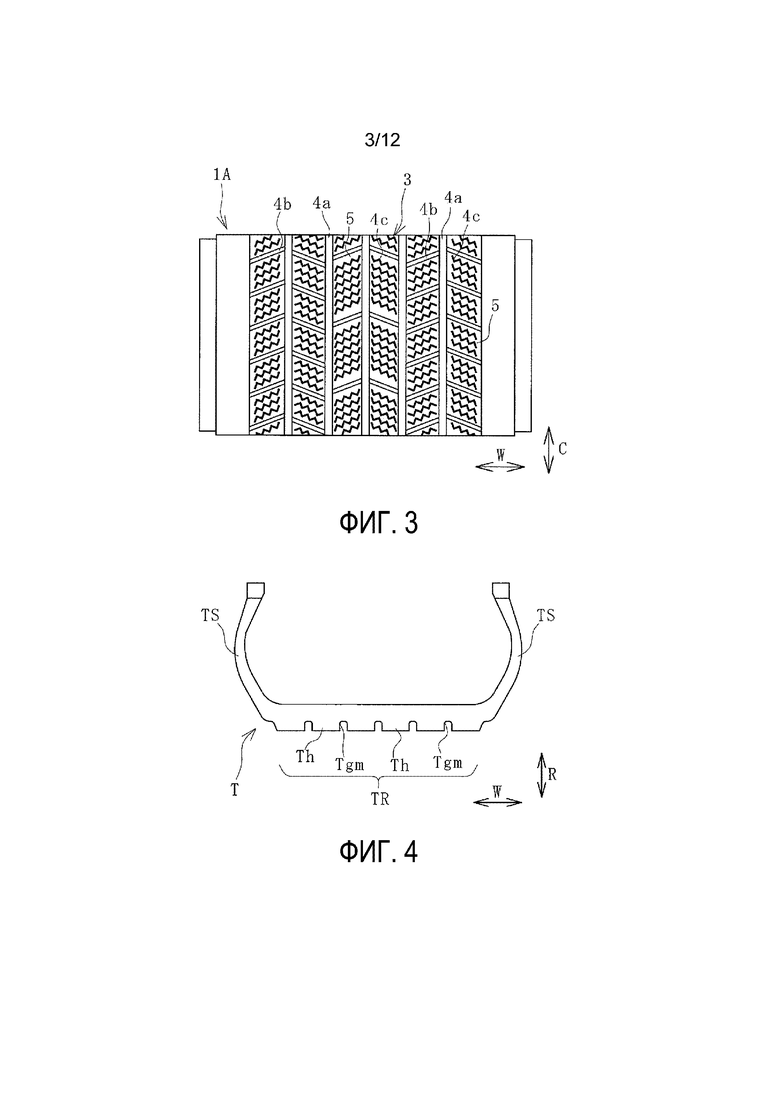

Фиг. 3 - пояснительная схема, иллюстрирующая формующую протектор поверхность, показанную на Фиг. 1, в горизонтальной проекции;

Фиг. 4 - пояснительная схема, иллюстрирующая часть изготовленной шины в поперечном сечении;

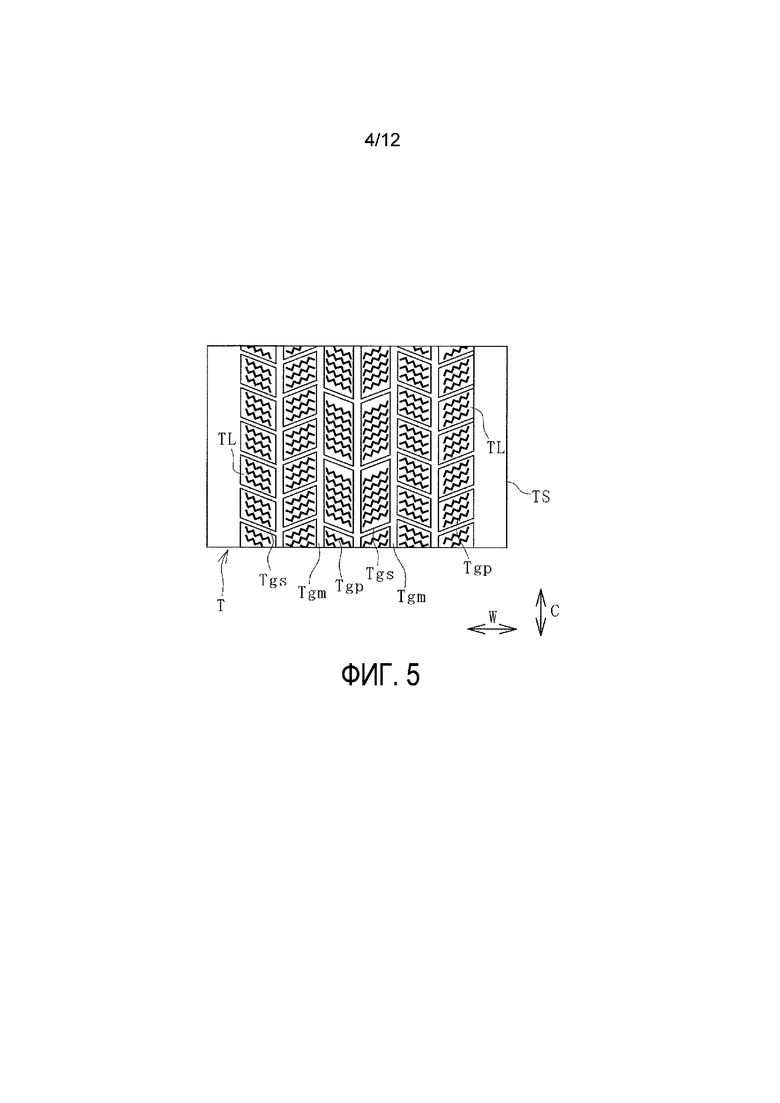

Фиг. 5 - пояснительная схема, иллюстрирующая вид спереди шины (протектора), показанной (-ого) на Фиг. 4;

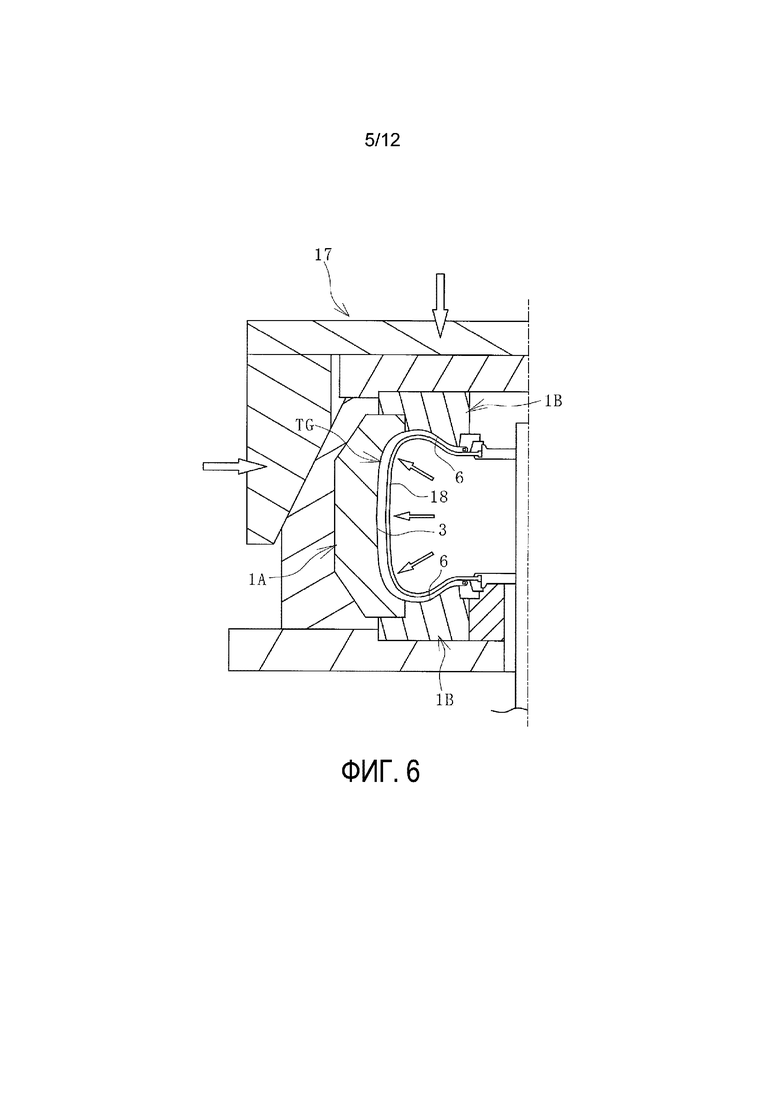

Фиг. 6 - пояснительная схема, иллюстрирующая левую половину вулканизационного устройства, выполненного с возможностью вулканизации невулканизированной шины, с закрытой формой в поперечном сечении;

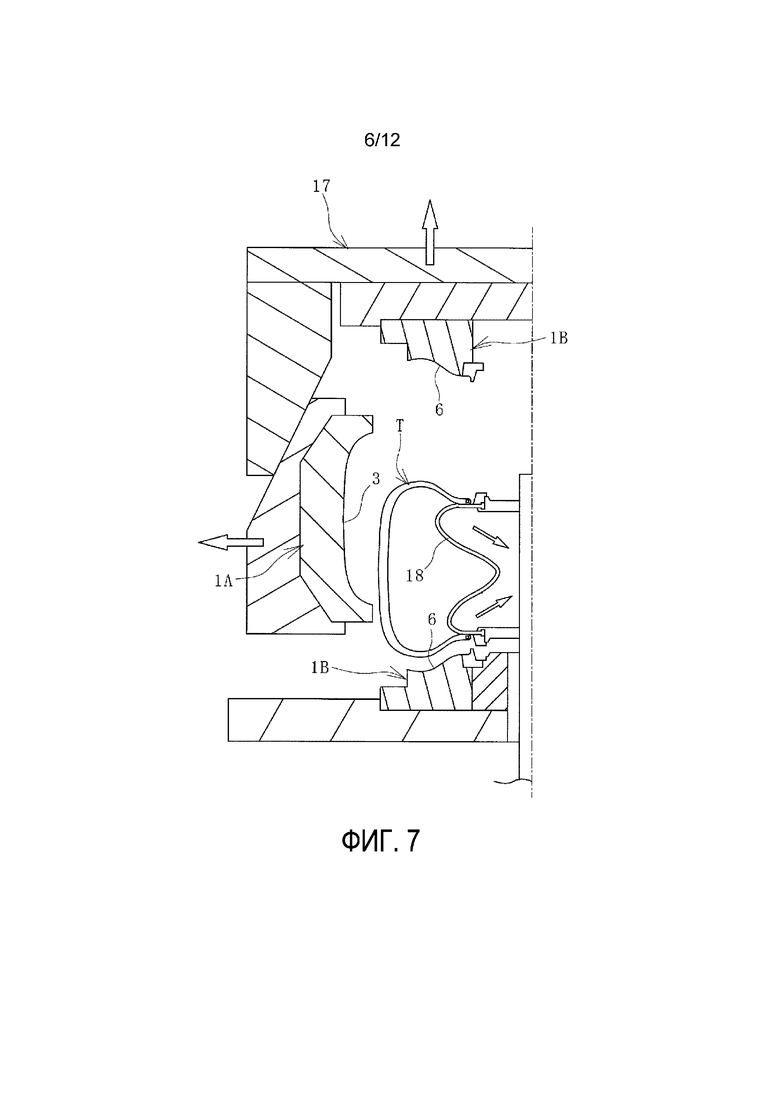

Фиг. 7 - пояснительная схема, иллюстрирующая левую половину вулканизационного устройства в поперечном сечении в положении, в котором форму открывают и извлекают из нее вулканизированную шину;

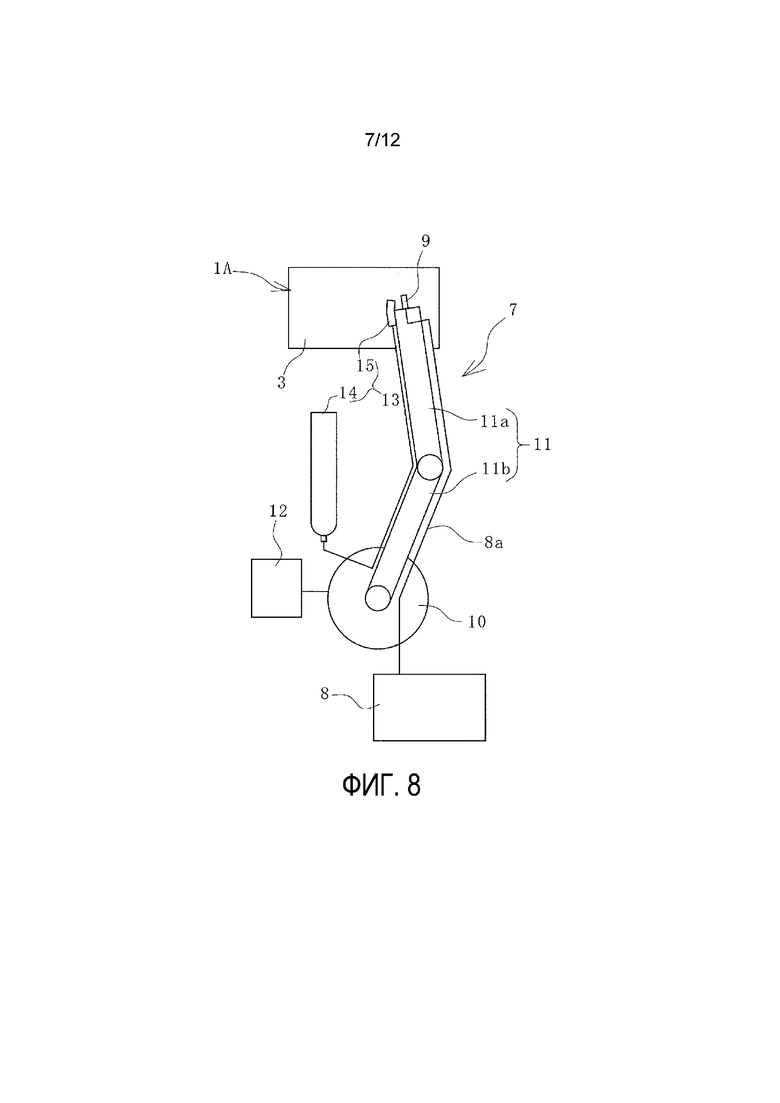

Фиг. 8 - пояснительная схема, иллюстрирующая устройство для очистки формы в горизонтальной проекции;

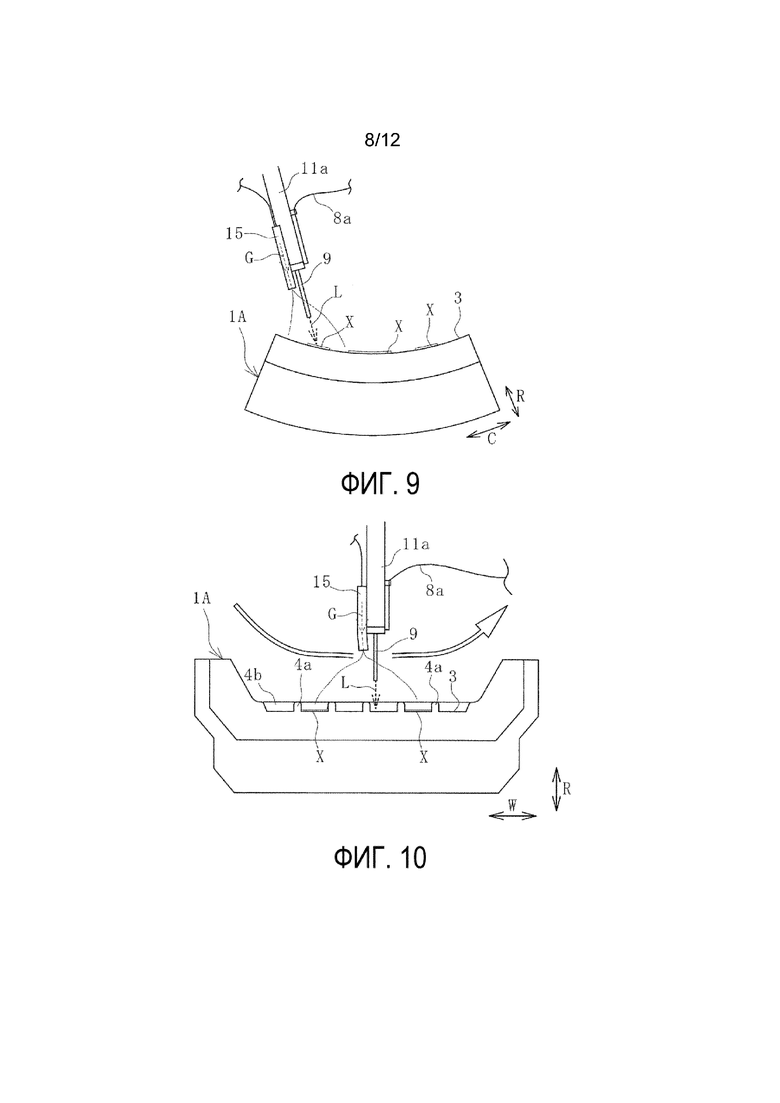

Фиг. 9 - пояснительная схема, иллюстрирующая вид сбоку положения очистки секторной формы;

Фиг. 10 - пояснительная схема, иллюстрирующая вид спереди положения очистки секторной формы;

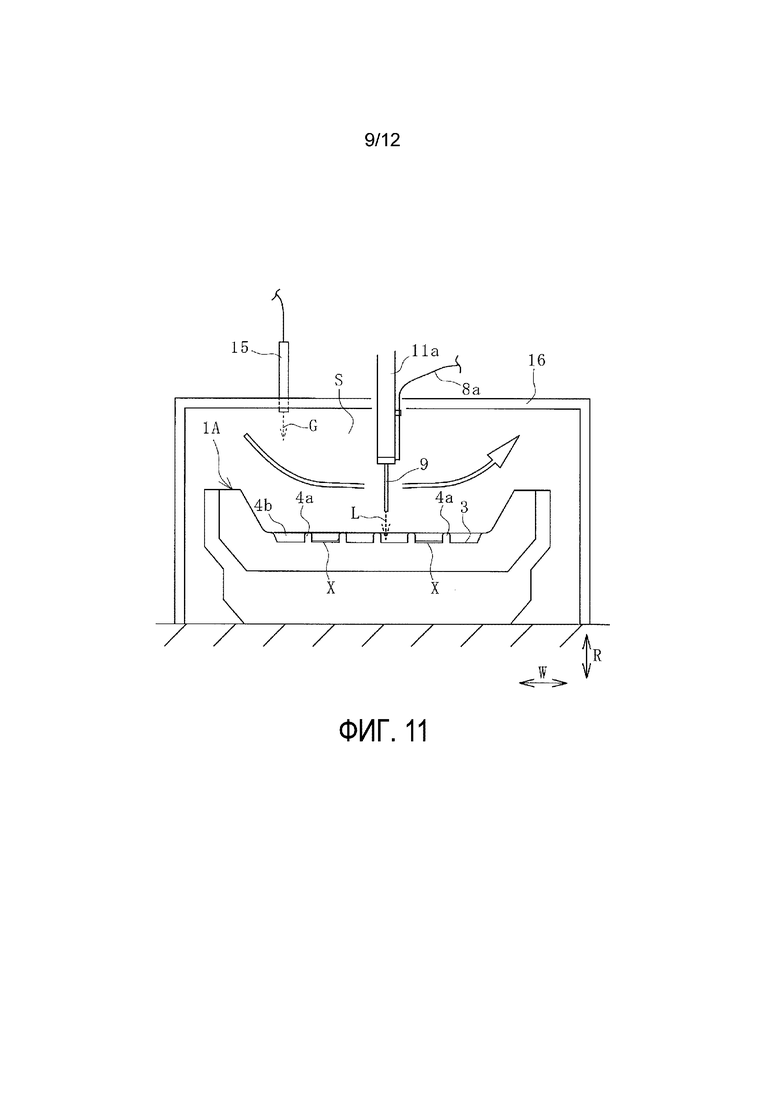

Фиг. 11 - пояснительная схема, иллюстрирующая вид спереди положения, в котором пространство, окруженное диапазоном облучения, его периферийной областью и крышкой, очищают инертным газом, заполняющим его пространство;

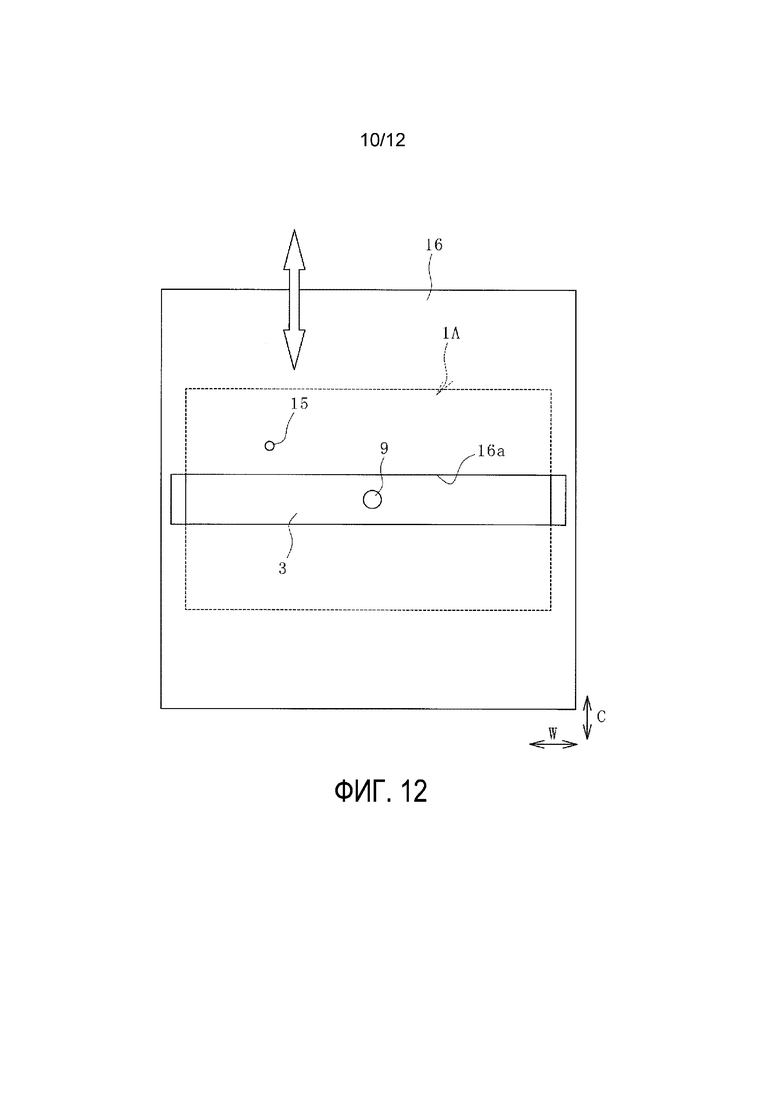

Фиг. 12 - пояснительная схема, иллюстрирующая крышку и секторную форму, показанные на Фиг. 11, в горизонтальной проекции;

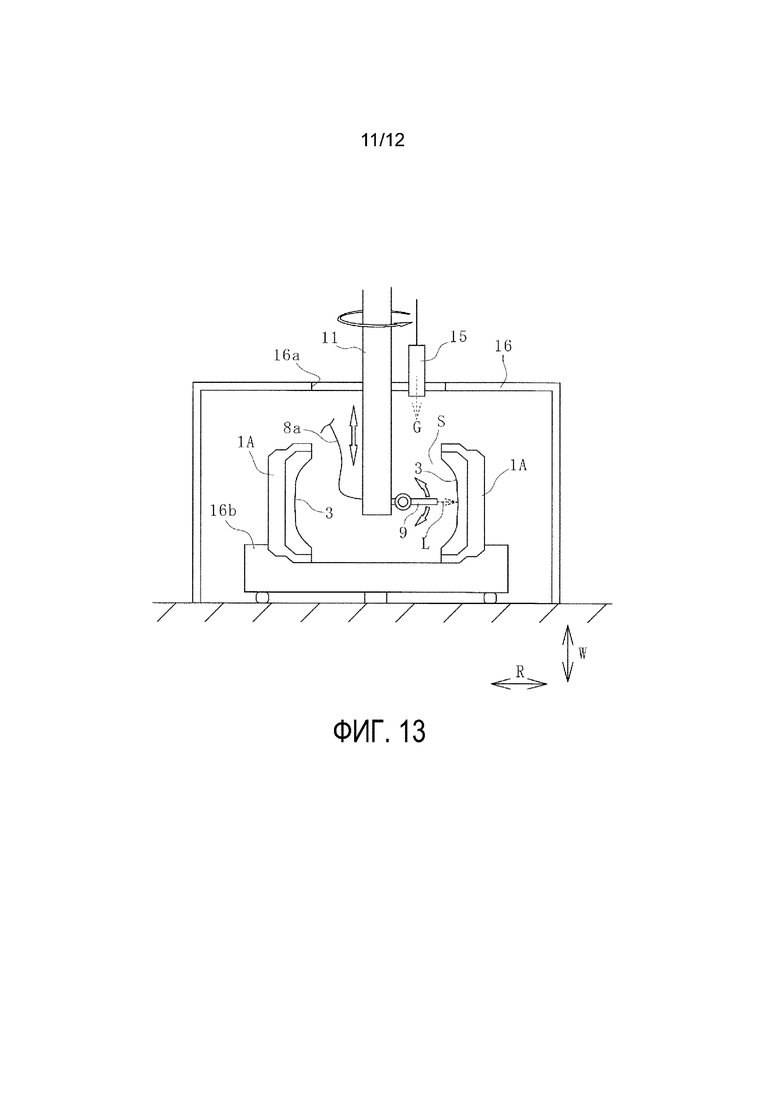

Фиг. 13 - пояснительная схема, иллюстрирующая вид в поперечном сечении положения, в котором секторная форма очищается другим устройством для очистки; и

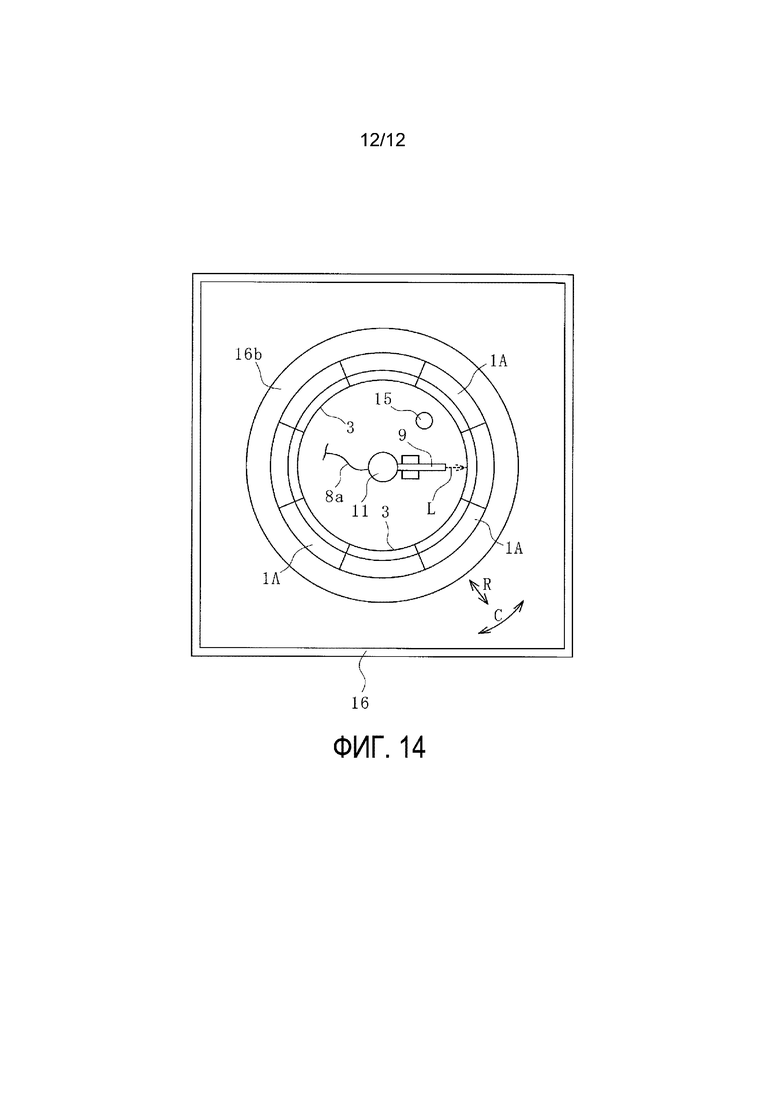

Фиг. 14 - пояснительная схема, иллюстрирующая внутреннюю часть крышки, показанной на Фиг. 13, в горизонтальной проекции.

Описание вариантов осуществления изобретения

Далее со ссылкой на чертежи будет описана вулканизационная форма и способ изготовления шины в соответствии с вариантами осуществления настоящего изобретения.

Вулканизационная форма 1 для шины (далее называемая формой 1) в соответствии с одним вариантом осуществления настоящего изобретения, показанная на Фиг. 1-3, включает в себя секторную форму 1A, имеющую формующую протектор поверхность 3, и боковую форму 1B, имеющую формующую боковину поверхность 6. Множество дугообразных секторных форм 1A собирают с получением цилиндрической формы. Две кольцевые боковые формы 1B собирают на обоих концах секторных форм 1A, собранных с образованием цилиндра. Стрелка C, стрелка R и стрелка W, показанные на фигурах, соответственно указывают направление вдоль окружности, радиальное направление и поперечное направление невулканизированной шины, которая будет помещена в форму 1 и вулканизирована в ней.

Формующая протектор поверхность 3 включает в себя выпуклый формующий канавку участок 4 и участок 5, формующий беговой участок. Формующий канавку участок 4 включает в себя формующий основную канавку участок 4a и формующий вспомогательную канавку участок 4b. В данном варианте осуществления формующий канавку участок 4 дополнительно включает в себя формующий прорезь участок 4c. Формующий прорезь участок 4с не является обязательным.

Формующий основную канавку участок 4a, формующий вспомогательную канавку участок 4b и участок 5, формующий беговой участок, выполнены за единое целое с материалом основы формы 1, а формующий прорезь участок 4c прикреплен к формующей протектор поверхности 3 отдельно от материала основы формы 1. Материал основы формы 1 обычно изготавливают из алюминия, а формующий прорезь участок 4c изготавливают из стали и т.п. Толщина формующего прорезь участка 4c составляет от приблизительно 0,4 мм или более до 1,2 мм или менее.

Наружную поверхность невулканизированной шины TG прижимают к формующей поверхности 2 (формующей протектор поверхности 3 и формующей боковину поверхности 6) формы 1. В результате, как показано на Фиг. 4 и 5, невулканизированная шина TG становится шиной T, отформованной в заданную форму таким образом, чтобы на нее была перенесена форма формующей поверхности 2.

В частности, протектор TR и боковину TS шины T формуют путем вулканизации с помощью, соответственно, формующей протектор поверхности 3 и формующей боковину поверхности 6. Следует отметить, что протектор TR на этой фигуре также включает в себя «плечо» шины. На формующей протектор поверхности 3 основную канавку Tgm, вспомогательную канавку Tgs и прорезь Tgp шины T формуют путем вулканизации с помощью, соответственно, формующего основную канавку участка 4a, формующего вспомогательную канавку участка 4b и формующего прорезь участка 4c, а беговой участок Th шины T формуют путем вулканизации с помощью участка 5, формующего беговой участок.

Термин «основная канавка Tgm» означает канавку, на которой должен быть обеспечен индикатор износа, как установлено Японской ассоциацией производителей автомобильных шин (JATMA), и которая, как правило, имеет ширину канавки 5,0 мм или более и глубину канавки 6,5 мм или более. Основная канавка Tgm проходит не только в направлении вдоль окружности шины, но также может проходить в поперечном направлении шины или в направлении, наклоненном относительно поперечного направления шины. Вспомогательная канавка Tgs представляет собой канавку (за исключением прорези Tgp), ширина которой меньше ширины основной канавки Tgm и/или глубина которой меньше глубины основной канавки Tgm.

В соответствии с одним вариантом осуществления настоящего изобретения специально определяют шероховатость Ra формующей поверхности 2. Шероховатость Ra поверхности представляет собой среднюю арифметическую шероховатость, как определено в JIS B 0601:2001.

Шероховатость Ra поверхности на формующем канавку участке 4 меньше шероховатости Ra поверхности на участке 5, формующем беговой участок. Кроме того, на формующем канавку участке 4 шероховатость Ra поверхности является наименьшей, 0,12 мкм или менее, в диапазоне, включающем в себя по меньшей мере формующий основную канавку участок 4a. Более предпочтительно, чтобы шероховатость Ra поверхности в этом диапазоне была установлена на уровне 0,10 мкм или менее.

В настоящем варианте осуществления формующий вспомогательную канавку участок 4b и формующий прорезь участок 4c также имеют шероховатость Ra поверхности, составляющую 0,12 мкм или менее, а формующий канавку участок 4 имеет шероховатость Ra поверхности, составляющую 0,12 мкм или менее во всех диапазонах. Формующий канавку участок 4 может иметь шероховатость Ra поверхности, составляющую 0,12 мкм или менее, во всех диапазонах, за исключением формующего прорезь участка 4c. В альтернативном варианте осуществления шероховатость Ra поверхности только формующего основную канавку участка 4a может составлять 0,12 мкм или менее.

Шероховатость Ra поверхности, равная 0,12 мкм или менее, соответствует так называемому уровню зеркальной отделки и имеет значительно большую гладкость по сравнению с формующей поверхностью типовой вулканизационной формы для шины. Чтобы обеспечить конечную степень такой шероховатости Ra поверхности, например, известен способ распыления среды на сердцевину, при котором абразивные частицы переносят около сердцевины, изготовленной из специального полимерного материала, на целевой участок для выполнения обработки поверхности.

Участок 5, формующий беговой участок, имеет шероховатость Ra поверхности, составляющую 3,2 мкм или более. Верхний предел шероховатости Ra поверхности составляет, например, 10 мкм. Формующая боковину поверхность 6 предпочтительно имеет шероховатость Ra поверхности, аналогичную шероховатости поверхности участка 5, формующего беговой участок.

Как и данный вариант осуществления, другие варианты осуществления настоящего изобретения не ограничены формой 1, относящейся к секционному типу, и могут быть аналогичным образом применены в отношении формы 1, состоящей из двух частей.

Для изготовления шины T с использованием формы 1 невулканизированную шину TG помещают в форму 1 (1A, 1B), установленную в вулканизационное устройство 17, как показано на Фиг. 6. После этого форму 1 закрывают, вулканизационную диафрагму 18 накачивают внутри невулканизированной шины TG и вулканизируют невулканизированную шину TG. На этом этапе вулканизации наружную поверхность невулканизированной шины TG прижимают к формующим поверхностям 2 (3, 6) и формуют таким образом, чтобы обеспечить повторение формы формующей поверхности 2. По истечении заданного времени вулканизации форму 1 открывают, как показано на Фиг. 7, вулканизационную диафрагму 18 сжимают и вулканизированную шину T извлекают из формы 1.

Шероховатость Ra наружной поверхности шины T превышает (более шероховатая) шероховатость Ra поверхности соответствующей формующей поверхности 2 и, как правило, пропорциональна степени шероховатости Ra формующей поверхности 2. Иными словами, чем меньше шероховатость Ra формующей поверхности 2, тем меньше шероховатость Ra поверхности на участке шины T, соответствующем формующей поверхности 2. Соответственно, в протекторе TR шероховатость Ra поверхности в основной канавке Tgm является наименьшей. В данном варианте осуществления вспомогательная канавка Tgs и прорезь Tgp имеют шероховатость Ra поверхности, равную шероховатости поверхности основной канавки Tgm. Шероховатость Ra поверхности на беговом участке Th превышает шероховатость поверхности основной канавки Tgm. В данном варианте осуществления сторона TS имеет шероховатость Ra поверхности, равную шероховатости поверхности на беговом участке Th.

В соответствии с одним вариантом осуществления настоящего изобретения формующий основную канавку участок 4a, который, как правило, прочно прикрепляется к вулканизированной резине, имеет шероховатость Ra поверхности, составляющую 0,12 мкм или менее. Иными словами, площадь поверхности формующего основную канавку участка 4a минимизирована, благодаря чему облегчается разделение вулканизированной резины (шины T) и формы 1. В результате может быть предотвращена проблема отделения кусочков резины в шине T вследствие того, что вулканизированная резина остается прикрепленной к формующей протектор поверхности 3 при извлечении из формы.

В данном варианте осуществления формующий канавку участок 4 имеет шероховатость Ra поверхности, равную 0,12 мкм или менее, во всех диапазонах, благодаря чему еще больше облегчается высвобождение шины T, что делает такую шину еще более предпочтительной для предотвращения проблемы отделения кусочков резины в шине T. Чтобы избежать этой проблемы, формующий канавку участок 4 предпочтительно имеет шероховатость Ra поверхности, составляющую 0,12 мкм или менее, либо предпочтительно обеспечивают еще меньшую шероховатость Ra поверхности.

С другой стороны, участок 5, формующий беговой участок, имеет шероховатость Ra поверхности, равную 3,2 мкм или более, что, таким образом, позволяет избежать чрезмерной гладкости бегового участка Th шины T. В результате не ухудшаются ходовые характеристики шины T на льду и т.п., и могут быть обеспечены хорошие характеристики шины. В данном варианте осуществления сторона TS также не будет чрезмерно гладкой. Если сторона TS слишком гладкая, становятся заметными неровности поверхности и т.п., и это может негативно повлиять на внешний вид. Соответственно, предпочтительным также является улучшение внешнего вида шины T.

Форму 1 используют для вулканизации большого количества невулканизированных шин TG для изготовления шин T. В результате загрязняющее вещество X прикрепляется к формующей поверхности 2. Поэтому загрязняющее вещество X удаляют путем облучения формующей поверхности 2 (формующей протектор поверхности 3) лазерным лучом L с использованием устройства 7 для очистки, показанного на Фиг. 8. Затем невулканизированную шину TG вулканизируют с использованием формы 1 после очистки, при которой удаляют загрязняющие вещества X, для производства шины T.

Устройство 7 для очистки включает в себя лазерный генератор 8, лазерную головку 9 и блок 13 подачи газа, который подает инертный газ G. Лазерный генератор 8 и лазерная головка 9 соединены оптоволоконным кабелем 8a. Блок 13 подачи газа включает в себя бак 14, содержащий инертный газ G, и подающее сопло 15, соединенное с баком 14 посредством шланга. Следует отметить, что механизм подачи инертного газа G (блок 13 подачи газа, бак 14 и подающее сопло 15) может быть обеспечен дискреционно.

Устройство 7 для очистки дополнительно включает в себя рычаг 11, к которому прикреплена лазерная головка 9, и блок управления 12, который управляет перемещением рычага 11 и лазерной головки 9. Рычаг 11 прикреплен с возможностью поворота к основанию 10 рычага и выполнен с возможностью поворотного соединения множества частей 11a, 11b рычага. Лазерная головка 9 прикреплена с возможностью снятия к концевому участку рычага 11.

Лазерная головка 9 может быть перемещена в требуемое положение в трех измерениях путем управления перемещением рычага 11. Поскольку подающее сопло 15 также установлено на концевом участке рычага 11, вершина подающего сопла 15 всегда может быть направлена в направлении излучения лазерного луча L.

Лазерный луч L, обеспечиваемый лазерным генератором 8, передается в лазерную головку 9 по оптоволоконному кабелю 8a. Лазерный луч L от лазерной головки 9 облучает формующую протектор поверхность 3, которая является целевым участком для очистки в форме 1.

Блок 13 подачи газа подает инертный газ G, содержащийся в баке 14, через подающее сопло 15 по направлению к диапазону облучения или его периферии формующей протектор поверхности 3, облучаемой лазерным лучом L. В результате диапазон облучения находится в атмосфере инертного газа G.

В качестве лазерного луча L может быть использован лазерный луч L, обычно используемый для очистки формы 1. Ниже, например, приведены конкретные характеристики излучаемого лазерного луча L. Тип лазерного луча L конкретно не указан, но предпочтительно он представляет собой лазерный луч Yb-YAG (с длиной волны 1030 нм) или лазерный луч Nd-YAG (с длиной волны 1064 нм). Выходная мощность источника света лазерного луча L составляет 1 Вт или более и 5 кВт или менее, ширина импульса составляет 1 нс или более и 500 нс или менее, энергия импульса составляет от 1 мДж или более и 0,1 Дж или менее, частота импульса составляет 1 кГц или более и 100 кГц или менее, интенсивность потока составляет 0,5 Дж/м2 и 4,0 Дж/м2 или менее, размер (диаметр) луча составляет 0,1 мм или более и 3 мм или менее, перекрытие импульсов составляет 0% или более и 100% или менее, а линейное перекрытие составляет 0% или более и 100% или менее.

В данном варианте осуществления применена лазерная головка 9, которая облучает точечный объект лазерным лучом L, но лазерная головка 9 не ограничивается этим типом. Например, может быть использована лазерная головка 9 такого типа, в которую встроено гальваническое зеркало, и лазерный луч L может осуществлять сканирование в поперечном направлении для облучения лазерным лучом L более широкой области. Количество лазерных головок 9 не ограничивается одной и может быть использовано множество лазерных головок 9. Кроме того, технические характеристики могут предполагать наличие множества лазерных головок 9 одинакового типа или лазерных головок 9 различных типов в комбинации.

Поверхности и корневые участки формующего прорезь участка 4c и формующего узкую канавку участка 4 представляют собой участки, в которых сложно удалить загрязняющее вещество X во время очистки формы 1. Очистку секторной формы 1A выполняют в очистительной камере, выступающей в качестве замкнутого пространства. Следует отметить, что, как и в случае с секторной формой 1A, боковую форму 1B можно очистить с помощью лазерного луча L, но можно очистить и другим известным способом.

Если секторные формы 1A промывают по одной за раз, одну секторную форму 1A размещают в заданном положении. Затем управляют перемещением рычага 11 для перемещения лазерной головки 9 вдоль формующей протектор поверхности 3, подлежащей очистке, как показано на Фиг. 9 и 10. При таком перемещении лазерной головки 9 формующая протектор поверхность 3 облучается лазерным лучом L, формируемым лазерным генератором 8.

Инертный газ G подают из подающего сопла 15 по направлению к диапазону облучения лазерным лучом L по мере необходимости, и диапазон облучения находится в атмосфере инертного газа G. В качестве инертного газа G могут быть использованы газообразный азот, газообразный аргон и т.п. С точки зрения доступности, стоимости, сложности обращения и т.п. в качестве инертного газа G предпочтительно использовать газообразный азот.

Загрязняющее вещество X, прикрепившееся к формующей протектор поверхности 3, удаляют и очищают путем облучения лазерным лучом L. Лазерная головка 9 перемещается, охватывая область формующей протектор поверхности 3, которая является целевым участком для очистки, выполняя облучение и очистку с помощью лазерного луча L в атмосфере инертного газа G.

Авторы настоящей заявки убедились, что в тех случаях, если шероховатость Ra подлежащей очистке формующей протектор поверхности 3 находится на уровне 3,2 мкм или более, как в предшествующем уровне техники, когда формующую протектор поверхность 3 облучают лазерным лучом L в атмосфере для удаления загрязнителя X, а очищенную формующую протектор поверхность 3 наблюдают под увеличением, на очищенной формующей протектор поверхности 3 обнаруживаются образованные сверхмелкие выступы, которые не возникают при любом другом способе очистки. Высота сверхмелких выступов находится на уровне нм (около 1 нм или более и несколько сотен нм или менее).

С другой стороны, авторы настоящего изобретения убедились, что при очистке формующей протектор поверхности 3 путем облучения лазерным лучом L, если шероховатость Ra формующей протектор поверхности 3 составляет 0,12 мкм или менее, может быть предотвращено образование описанных выше сверхмелких выступов на очищаемой формующей протектор поверхности 3. Предполагается, что эти сверхмелкие выступы, образованные на формующей протектор поверхности 3, очищаемой лазерным лучом L, способствуют прилипанию вулканизированной резины к очищенной формующей протектор поверхности 3 при отделении вулканизированной резины от формы на этапе вулканизации.

Таким образом, шероховатость Ra поверхности, равная 0,12 мкм или менее, по меньшей мере на формующем основную канавку участке 4a может предотвращать образование сверхмелких выступов на формующем основную канавку участке 4a даже при облучении лазерным лучом L. В результате даже при вулканизации невулканизированной шины TG с использованием формы 1 после очистки формующей протектор поверхности 3 лазерным лучом L можно избежать проблемы отделения кусочков резины в шине T вследствие того, что вулканизированная резина остается прикрепленной к формующей протектор поверхности 3.

Иными словами, не только в случае применения новой формы 1, но также после многократного использования и очистки формы 1 лазерным лучом L можно избежать проблемы отделения кусочков резины в шине T вследствие того, что вулканизированная резина остается прикрепленной к формующей протектор поверхности 3. Таким образом, при изготовлении шины T может быть предотвращено отделение кусочков резины в шине T в течение длительного периода времени.

Кроме того, авторы настоящей заявки также убедились, что при очистке формующей протектор поверхности 3 путем облучения лазерным лучом L в атмосфере инертного газа G может быть предотвращено образование описанных выше сверхмелких выступов на очищаемой формующей протектор поверхности 3. Считается, что образование сверхмелких выступов на формующей протектор поверхности 3, очищаемой лазерным лучом L, предотвращается за счет выполнения облучения лазерным лучом L в атмосфере, из которой удален воздух (нормальный компонент атмосферы). Таким образом, при очистке формующей протектор поверхности 3 путем облучения лазерным лучом L диапазон облучения предпочтительно должен всегда находиться в атмосфере инертного газа G.

В устройстве 7 для очистки облучение лазерным лучом L осуществляют с одновременной подачей инертного газа G по направлению к диапазону облучения или периферийной области диапазона облучения лазерным лучом L. Это обеспечивает преимущество отсутствия необходимости использования большого количества инертного газа G при поддержании высокой концентрации инертного газа G в диапазоне облучения.

Поскольку инертный газ G, как правило, оседает в атмосфере, как показано на Фиг. 11 и 12, пространство S, охватывающее диапазон облучения и его периферийную область, может быть заполнено инертным газом G и облучено лазерным лучом L. В данном варианте осуществления крышка 16, окружающая пространство S, находится в диапазоне облучения или его периферийной области для заполнения пространства S инертным газом G, подаваемым в пространство S.

Крышка 16 включает в себя открытый участок 16a, который проходит в поперечном направлении шины по ее верхней поверхности. Лазерная головка 9 облучает и очищает формующую поверхность 2 лазерным лучом L при ее перемещении вдоль продольного направления открытого участка 16a. Поскольку крышка 16 выполнена с возможностью перемещения относительно формы 1, формующую поверхность 2 можно полностью очистить путем перемещения крышки 16 за счет перемещения лазерной головки 9 в направлении вдоль окружности шины.

Благодаря применению такой крышки 16 предотвращается диффузия инертного газа G и легко поддерживать концентрацию инертного газа G в пространстве S на высоком уровне. Однако поскольку инертный газ G медленно диффундирует в атмосфере, крышка 16 может отсутствовать, а пространство S можно заполнить инертным газом G, просто подавая инертный газ G в пространство S.

В диапазоне облучения лазерного луча L устанавливают концентрацию инертного газа G в соответствующем диапазоне, а количество инертного газа G, подаваемого из блока 13 подачи газа, регулируют таким образом, чтобы оно соответствовало пределам соответствующего установленного диапазона концентраций. Например, для достижения соответствующего диапазона концентраций инертного газа G формующую протектор поверхность 3 очищают с помощью лазерного луча L в заданных условиях облучения в атмосфере, в которой концентрация инертного газа G изменяется относительно множества уровней. Степень прикрепления вулканизированной резины во время ее извлечения из формы определяют для формующей протектор поверхности 3, которую очищают в атмосфере при соответствующем уровне концентрации. Затем для концентрации инертного газа G, благодаря которому вулканизированная резина не остается прикрепленной к формующей протектор поверхности 3, может быть установлено значение из соответствующего диапазона концентраций инертного газа G в заданных условиях облучения с помощью лазерного луча L.

Следует отметить, что основной целью подачи инертного газа G является не предотвращение образования описанных выше сверхмелких выступов на формующей поверхности 2, с которой загрязняющие вещества X удаляют путем облучения лазерным лучом L. Таким образом, нет необходимости в выдувании удаленного загрязняющего вещества X струей инертного газа G, подаваемого из подающего сопла 15. Соответственно, достаточно подавать инертный газ G таким образом, чтобы загрязняющее вещество X, удаленное путем облучения лазерным лучом L, не выдувалось струей инертного газа G и чтобы диапазон облучения лазерным лучом L находился в атмосфере инертного газа G.

В устройстве 7 для очистки, показанном на Фиг. 13 и 14, одновременно очищают множество секторных форм 1A. В частности, требуемое количество секторных форм 1A, необходимых для вулканизации одной невулканизированной шины TG, размещают в кольцеобразной форме, причем формующая протектор поверхность 3 располагается с внутренней стороны. Каждую секторную форму 1A помещают на опору 16b. Каждую секторную форму 1A накрывают крышкой 16, имеющей на ее верхней поверхности открытый участок 16a.

Рычаг 11, который выполнен с возможностью перемещения в вертикальном направлении, проходит через открытый участок 16a и проходит в вертикальном направлении в кольцеобразной центральной части формы 1, имеющей кольцеобразную форму. Лазерная головка 9 прикреплена к концевому участку рычага 11. Подающее сопло 15 прикреплено к верхней поверхности крышки 16. Рычаг 11 выполнен с возможностью поворота вокруг центра его вертикальной оси, а лазерная головка 9 поворачивается вместе с рычагом 11. Возможно обеспечение качания лазерной головки 9 в вертикальном направлении.

При очистке формующей протектор поверхности 3 каждой формы 1 рычаг 11 поворачивается, при этом происходит облучение лазерным лучом L от лазерной головки 9. Кроме того, при необходимости выполняют вертикальные перемещения рычага 11 и вертикальное качание головки лазера 9, а головку лазера 9 перемещают по требуемой области формующей протектор поверхности 3 для осуществления очистки с помощью лазерного луча L.

При необходимости инертный газ G подают из подающего сопла 15 на внутреннюю часть крышки 16, а пространство S, которое охватывает диапазон облучения и периферийную область формующей протектор поверхности 3, облучаемых лазерным лучом L, заполняют инертным газом G. Таким образом, очистку выполняют, разместив диапазон облучения лазерным лучом L в атмосфере инертного газа G.

Преимущество устройства 7 для очистки заключается в возможности одновременной очистки множества форм 1. Вместо поворота рычага 11 вокруг центра его вертикальной оси опора 16b может быть выполнена с возможностью поворота вокруг центра вертикальной оси рычага 11. Кроме того, в устройстве 7 для очистки каждая форма 1, имеющая кольцеобразную форму, предотвращает диффузию инертного газа G, подаваемого в пространство S. Иными словами, поскольку каждая форма 1 также выполняет функцию крышки 16, даже если крышка 16 отсутствует, состояние, в котором пространство S заполнено инертным газом G, можно поддерживать в течение относительно длительного периода времени.

Как описано выше, если формующую поверхность 2 очищают путем облучения лазерным лучом L, чтобы предотвратить образование наноразмерных сверхмелких выступов на формующей поверхности 2, диапазон облучения должен всегда находиться в атмосфере инертного газа G. Образование наноразмерных сверхмелких выступов можно аналогичным образом предотвратить не только за счет использования инертного газа G указанным образом, но также облучая целевую область, включающую в себя диапазон облучения, лазерным лучом L и установив в ней заданное эталонное значение содержания кислорода на единицу объема (приблизительно 0,3 кг/м3) или менее, чтобы обеспечить в указанной целевой области состояние низкого содержания кислорода. Например, при поддержании концентрации кислорода в целевой области на уровне 5% или менее при атмосферном давлении можно достичь состояния низкого содержания кислорода, которое равно этому эталонному значению или ниже него. Иными словами, согласно способу очистки с использованием описанного выше инертного газа G при размещении диапазона облучения в атмосфере инертного газа G содержание кислорода на единицу объема в целевой области, включающей в себя диапазон облучения, меньше заданного эталонного значения или равно ему.

Примеры

Как показано в таблице 1, обеспечивали четыре различных состояния формующей поверхности формы (случаи 1-4), вулканизировали невулканизированную резину, используемую в протекторе типовой шины для пассажирского транспортного средства, и измеряли прочность на отслаивание (адгезию), необходимую для отслаивания вулканизированной резины от формующей поверхности формы. Результаты представлены в таблице 1. Прочность на отслаивание выражается в виде индексного значения и чем выше индексное значение, тем выше прочность на отслаивание. Лазерное излучение (лазерный луч Yb-YAG) направляли в указанную атмосферу и устанавливали общие условия облучения, используемые при очистке вулканизационной формы шины.

Таблица 1

Из результатов, приведенных в таблице 1, видно, что чем меньше шероховатость Ra поверхности формующей поверхности формы, тем ниже прочность на отслаивание. Кроме того, можно видеть, что, если шероховатость Ra поверхности составляет 0,12 мкм, прочность на отслаивание не увеличивается даже при обеспечении лазерного облучения формующей поверхности формы.

Перечень ссылочных позиций

1 - вулканизационная форма для шины

1A - секторная форма

1B - боковая форма

2 - формующая поверхность

3 - формующая протектор поверхность

4 - формующий канавку участок

4a - формующий основную канавку участок

4b - формующий вспомогательную канавку участок

4c - формующий прорезь участок

5 - участок, формующий беговой участок

6 - формующая боковину поверхность

7 - устройство для очистки

8 - лазерный генератор

8a - оптоволоконный кабель

9 - лазерная головка

10 - основание рычага

11 - рычаг

11a, 11b - часть рычага

12 - блок управления

13 - блок подачи газа

14 - бак

15 - подающее сопло

16 - крышка

16a - открытый участок

16b - опора

17 - вулканизационное устройство

18 - вулканизационная диафрагма

TG - невулканизированная шина

T - вулканизированная шина

TR - протектор

TS - боковина

Tgm - основная канавка

Tgs - вспомогательная канавка

Tgp - прорезь

Th - беговой участок

L - лазерный луч

S - пространство

X - загрязняющее вещество

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛАСТИЧНАЯ ВУЛКАНИЗАЦИОННАЯ ФОРМА ДЛЯ БЕГОВОЙ ДОРОЖКИ ПРОТЕКТОРА ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2000 |

|

RU2243898C2 |

| ЖЕСТКОЕ АРМИРУЮЩЕЕ КОЛЬЦО И СПОСОБ ВУЛКАНИЗАЦИИ ШИНЫ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2641131C1 |

| СПОСОБ ФОРМИРОВАНИЯ БЕГОВОЙ ДОРОЖКИ ПРОТЕКТОРА НА КАРКАСЕ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2000 |

|

RU2257296C2 |

| РИСУНОК ПРОТЕКТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2209140C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИНЫ И ТОРОИДАЛЬНАЯ ОПОРА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2003 |

|

RU2374070C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2014 |

|

RU2620398C1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2010 |

|

RU2508206C2 |

| ШИНА | 2004 |

|

RU2279988C2 |

| СПОСОБ УМЕНЬШЕНИЯ УСАДКИ ПРОТЕКТОРА ВО ВРЕМЯ ВУЛКАНИЗАЦИИ | 2009 |

|

RU2466022C1 |

| ПНЕВМАТИЧЕСКАЯ РАДИАЛЬНАЯ ШИНА БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ | 2012 |

|

RU2576361C2 |

Изобретение относится к способу изготовления шины с использованием вулканизационной формы для шины. Способ изготовления шины включает вулканизацию невулканизированной шины с использованием вулканизационной формы для шины, при этом вулканизационная форма для шины содержит: формующую протектор поверхность, содержащую формующий канавку участок и участок, формующий беговой участок; причем шероховатость Ra поверхности на формующем канавку участке меньше шероховатости Ra поверхности на участке, формующем беговой участок; формующий канавку участок имеет поверхность, на которой выполняется обработка поверхности для уменьшения шероховатости Ra поверхности формующего канавку участка по сравнению с шероховатостью Ra поверхности участка, формующего беговой участок; на формующем канавку участке шероховатость Ra поверхности является наименьшей и составляет 0,12 мкм или менее в области, содержащей формующий основную канавку участок, и шероховатость Ra поверхности на участке, формующем беговой участок, составляет 3,2 мкм или более. При этом при очистке формующей протектор поверхности ее облучают лазерным лучом для удаления загрязняющих веществ, прикрепившихся к формующей протектор поверхности, причем при облучении лазерным лучом подают инертный газ в целевую область формующей протектор поверхности, включающую в себя диапазон облучения, подлежащий облучению лазерным лучом, и подаваемое количество инертного газа регулируют для установки концентрации инертного газа в диапазоне облучения равным соответствующему диапазону концентраций, тем самым устанавливая содержание кислорода на единицу объема в целевой области на заданное эталонное значение, составляющее 0,3 кг /м3 или менее, чтобы целевая область находилась в состоянии низкого содержания кислорода. При этом для установки указанного соответствующего диапазона концентраций инертного газа, формующую протектор поверхность очищают лазерным лучом при заданных условиях облучения в атмосфере, в которой концентрация инертного газа изменяется до множества уровней, тем самым определяя степень, с которой вулканизированная резина остается прикрепленной к формующей протектор поверхности во время высвобождения из указанной формы, и концентрацию инертного газа, при которой вулканизированная резина не остается прикрепленной к формующей протектор поверхности, устанавливают равной указанному диапазону концентраций инертного газа в заданных условиях облучения лазерным лучом. Причем конкретные характеристики лазерного луча включают в себя: лазерный луч Yb-YAG, имеющий длину волны 1030 нм, или лазерный луч Nd-YAG, имеющий длину волны 1064 нм, выходную мощность источника света лазерного луча L, составляющую 1 Вт или более и 5 кВт или менее, ширину импульса, составляющую 1 нс или более и 500 нс или менее, энергию импульса, составляющую 1 мДж или более и 0,1 Дж или менее, частоту импульса, составляющую 1 кГц или более и 100 кГц или менее, интенсивность потока, составляющую 0,5 Дж/м2 или более и 4,0 Дж/м2 или менее, и диаметр луча, составляющий 0,1 мм или более и 3 мм или менее. Технический результат заключается в создании способа изготовления шины с использованием вулканизационной формы для шины, который может обеспечивать хорошие рабочие характеристики шины и в то же время позволяет избежать проблемы отделения кусочков резины в шине в течение длительного периода времени. 2 з.п. ф-лы, 14 ил., 1 табл., 4 пр.

1. Способ изготовления шины, включающий вулканизацию невулканизированной шины с использованием вулканизационной формы для шины, при этом вулканизационная форма для шины содержит:

формующую протектор поверхность, содержащую формующий канавку участок и участок, формующий беговой участок,

причем шероховатость Ra поверхности на формующем канавку участке меньше шероховатости Ra поверхности на участке, формующем беговой участок,

формующий канавку участок имеет поверхность, на которой выполняется обработка поверхности для уменьшения шероховатости Ra поверхности формующего канавку участка по сравнению с шероховатостью Ra поверхности участка, формующего беговой участок,

на формующем канавку участке шероховатость Ra поверхности является наименьшей и составляет 0,12 мкм или менее в области, содержащей формующий основную канавку участок, и

шероховатость Ra поверхности на участке, формующем беговой участок, составляет 3,2 мкм или более,

при этом при очистке формующей протектор поверхности ее облучают лазерным лучом для удаления загрязняющих веществ, прикрепившихся к формующей протектор поверхности,

причем при облучении лазерным лучом подают инертный газ в целевую область формующей протектор поверхности, включающую в себя диапазон облучения, подлежащий облучению лазерным лучом, и подаваемое количество инертного газа регулируют для установки концентрации инертного газа в диапазоне облучения равным соответствующему диапазону концентраций, тем самым устанавливая содержание кислорода на единицу объема в целевой области на заданное эталонное значение, составляющее 0,3 кг /м3 или менее, чтобы целевая область находилась в состоянии низкого содержания кислорода,

при этом для установки указанного соответствующего диапазона концентраций инертного газа, формующую протектор поверхность очищают лазерным лучом при заданных условиях облучения в атмосфере, в которой концентрация инертного газа изменяется до множества уровней, тем самым определяя степень, с которой вулканизированная резина остается прикрепленной к формующей протектор поверхности во время высвобождения из указанной формы, и концентрацию инертного газа, при которой вулканизированная резина не остается прикрепленной к формующей протектор поверхности, устанавливают равной указанному диапазону концентраций инертного газа в заданных условиях облучения лазерным лучом,

причем конкретные характеристики лазерного луча включают в себя: лазерный луч Yb-YAG, имеющий длину волны 1030 нм, или лазерный луч Nd-YAG, имеющий длину волны 1064 нм, выходную мощность источника света лазерного луча L, составляющую 1 Вт или более и 5 кВт или менее, ширину импульса, составляющую 1 нс или более и 500 нс или менее, энергию импульса, составляющую 1 мДж или более и 0,1 Дж или менее, частоту импульса, составляющую 1 кГц или более и 100 кГц или менее, интенсивность потока, составляющую 0,5 Дж/м2 или более и 4,0 Дж/м2 или менее, и диаметр луча, составляющий 0,1 мм или более и 3 мм или менее.

2. Способ по п. 1, при котором на формующем канавку участке шероховатость Ra поверхности составляет 0,12 мкм или менее во всей области, за исключением формующего прорезь участка.

3. Способ по п. 1, при котором шероховатость Ra поверхности на формующем канавку участке составляет 0,12 мкм или менее во всей области.

| US 2017348877 A1, 07.12.2017 | |||

| US 2010282387 A1, 11.11.2010 | |||

| CN 206326775 U, 14.07.2017 | |||

| RU 2015146284 A, 15.05.2017. |

Авторы

Даты

2024-01-15—Публикация

2020-07-01—Подача