Изобретение относится к области тепло-, шумо-, виброизоляции, а именно к конструкции устройств для изоляции звуковых колебаний, уменьшения шума, и к тепловым изоляционным конструкциям газотурбинных установок [F16L59/025, F16L59/10].

Развитие газовой и ряда смежных отраслей промышленности сегодня в значительной степени зависит от дальнейшего совершенствования эксплуатации и обслуживания систем трубопроводного транспорта природных газов из отдаленных и порой слабо освоенных регионов в промышленные и центральные районы страны.

Оптимальный режим эксплуатации магистральных газопроводов заключается, прежде всего, в максимальном использовании их пропускной способности при минимальных энергозатратах на компримирование и транспортировку газа по газопроводу. В значительной степени этот режим определяется работой компрессорных станций, устанавливаемых по трассе газопровод, оптимальный режим работы которых зависит от типа и числа газоперекачивающих агрегатов, установленных на станции, их энергетических показателей и технологических режимов работы.

В связи с этим возникает необходимость дальнейшего расширения и модернизации систем газоснабжения, обеспечения экологической обстановки.

Как показывает практика, самым неблагоприятным производственным фактором, воздействующем на персонал газотранспортных предприятий, является наличий высоких уровней шума и повышенного теплового воздействия в зонах обслуживания технологического оборудования. Наиболее характерными видами шумов, оказывающих вредное воздействие, являются:

- ударный, возникающий, когда оборудование принимает удар и рождаемые при этом колебания передаются на все элементы конструкции и распространяются на значительные расстояния по смежным элементам коммуникаций;

- воздушный шум, распространяемый по воздуху и частично или полностью поглощаемый стенами и перекрытиями в зависимости от материала их изготовления;

- структурный шум, возникающий при передаче вибраций трубами, шахтами вентиляции и другими элементами коммуникаций, некоторые из которых могут передавать звук на большие расстояния;

- акустический шум, чаще всего возникающий в больших помещениях из-за отражения от поверхностей помещения и проявляется в виде эха.

Для снижения распространения шума от элементов технологического оборудования применяют шумоизоляцию. Распространение шума из изолируемого объекта с применением шумоизоляции в окружающее пространство может осуществляться по четырем основным путям.

Путь первый, при котором воздушный шум проникает через неплотности (щели, отверстия) тепло-, шумоизоляции и требует для его устранения или минимизации наибольшего внимания. На очень низких частотах, когда размеры кожуха малы по сравнению с длиной волны звука и когда звукопоглощение внутренней оболочки шумоизоляции мало или отсутствует, внутренний объем изоляции и кромки отверстий образуют резонатор Гельмгольца, что может быть причиной усиления шума (вносимые потери кожуха имеют отрицательный знак). На высоких частотах изоляция обеспечивает значительное звукопоглощение.

Путь второй, при котором шум проникает через стенки шумоизоляции для устранения или снижения которого обеспечивают тщательную герметизацию шумоизоляции, которая благодаря этому обеспечивает отсутствие побочного шума, возникающее в силу вибрации. На очень низких частотах отношение податливости воздуха внутри шумоизоляции к объемной податливости его стенок обусловливают вносимые потери изоляции. На низких частотах воздушный объем между изолируемым объектам и ближайшей стенкой шумоизоляции может резонировать на частоте колебаний стенки, что сводит вносимые потери к минимуму. На средних и высоких частотах потери на шумоизоляции значительны. Они зависят от импеданса герметичной стенки, шумоизоляции и потерь на внутренней обшивке. У шумоизоляции с одинарными стенками звукоизоляция для панелей с поверхностной массой до 15 кг/м и до частот около 2000 Гц зависит от массы. Изоляция с двойными стенками применяют для повышения показателя снижения шума на средних частотах, превышающих резонансную частоту двойной стенки. Минимальная шумоизоляции имеет место при совпадении частоты падающей звуковой волны с частотой собственных изгибных колебаний шумоизоляции, чего обычно следует избегать акустическим демпфированием внутренней обшивки на частотах свыше 2000 Гц. На низких частотах, если периметр шумоизоляции меньше длины звуковой волны, коэффициент излучения при вынужденных изгибных колебаниях равен 1.

Путь третий - это излучение при собственных изгибных колебаниях стенок шумоизоляции. Обычно оболочка шумоизоляции жесткая, поэтому ее коэффициент излучения мал и преимущественно обусловлен колебаниями защемленных кромок или участками, прилегающими к точкам крепления. Собственные изгибные колебания главным образом возбуждаются передаваемой на стенки вибрацией и воздушным шумом. Демпфирование шумоизоляции обеспечивает поглощение этих колебаний. На частотах свыше 1000 Гц необходимо учитывать собственные изгибные колебания шумоизоляции.

Путь четвертый - это побочный шум с эффективностью, вызванный вибрацией и воздушным шумом источников, не зависящих от шумоизоляции. Примерами побочного шума являются: шум пола, незакрытых частей изолируемого объекта, присоединенных к изолируемому объекту трубопроводов. Излучение по четвертому пути ухудшает акустические характеристики даже хорошо спроектированной шумоизоляции.

Шум, распространяемый по каждому пути, может быть определен измерениями или расчетом. Наиболее трудным является определение шума, распространяемого по второму и третьему путям. Кроме того, необходимо определить уровень звукового давления фонового шума при выключенном (неиспользуемым) изолированным объектом.

Теплопередача - физический процесс передачи тепловой энергии от более горячего тела к менее горячему, либо непосредственно (при контакте), или через разделяющую перегородку из какого-либо материала. Когда физические тела одной системы находятся при разной температуре, то происходит передача тепловой энергии, или теплопередача от одного тела к другому до наступления термодинамического равновесия. Самопроизвольная передача тепла всегда происходит от более горячего тела к менее горячему, что является следствием второго закона термодинамики.

Всего существует три механизма передачи тепла: теплопроводность, конвекция, тепловое излучение. Существуют также различные виды сложного переноса тепла, которые являются сочетанием элементарных видов. Основные из них: теплоотдача (конвективный теплообмен между потоками жидкости или газа и поверхностью твердого тела), теплопередача (теплообмен от горячей среды (жидкость, газ или твердое тело) к холодной через разделяющую их стенку), конвективно-лучистый перенос тепла (совместный перенос тепла излучением и конвекцией).

Под промышленной теплоизоляцией чаще всего подразумевается теплоизоляция трубопроводов, емкостей, резервуаров и оборудования. В случае, когда тепловые потери не важны, теплоизоляцию монтируют для соблюдения техники безопасности, например, для того, чтобы защитить обслуживающий персонал от ожогов.

Известна тепловая изоляция оборудования, включающая послойное нанесение пенопластовой изоляции, ее вспенивание и отверждение, при которой на оборудование наносят по крайней мере одну образующую внутренний слой пластическую композицию, имеющую плотность 0,024-0,096 г/см3, на которую наносят образующую наружный слой другую пластическую композицию, имеющую плотность по крайней мере на 25% выше, чем у внутреннего слоя, и толщину, составляющую 5-30% общей толщины слоев, при этом на оборудование может быть нанесены одна или несколько дополнительных композиций, образующих один или несколько дополнительных слоев, имеющих разную плотность, при этом слой, контактирующий с поверхностью оборудования, имеет самую низкую плотность. Известное техническое решение позволяет создать достаточно функциональное и дешевое тепло-, шумоизоляционное покрытие, однако оно не свободно от важного недостатка. При попадании между оборудованием и изоляцией влаги или паров жидкости в условиях повышенного нагрева возникает быстрый коррозионный процесс, который разрушает сварочные швы оборудования. Другим существенным недостатком известного технического решения является низкая прочность вспененных композиций, что приводит к их быстрому разрушению.

Известна оболочка для тепло-, шумоизоляции оборудования, представляющая собой перфорированную металлическую защитную оболочку с отогнутыми лапками для взаимного крепления на тепловой изоляции оборудования. Недостатком этих известных решений является трудоемкость их установки и сложность уплотнения тепловой изоляции под перфорированной оболочкой. Из-за этого оболочка может провисать, деформироваться и разрушаться.

Известна, также, быстросъемная тепло-, шумоизоляция оборудования, представляющая собой комплект установленных на стяжных бандажах каркаса вдоль изолирующей поверхности и повторяющих ее профиль блочных элементов, каждый из которых содержит защитную металлическую оболочку, теплоизоляционный слой и средства своего закрепления, в которой защитная металлическая оболочка изготовлена в виде короба с крышкой, причем ребра короба выполнены со скосом по своему периметру и снабжены фигурными скобами с удлиненными опорными полками, при помощи которых скобы устанавливаются на скос ребер и закрепляются вдоль скоса с заданным шагом и вылетом полок.

Недостатком известной тепло-, шумоизоляции оборудования является значительный расход металла, сложность монтажа и крепления, невысокая теплоизоляционная способность из-за замкнутых металлических оболочек.

Наиболее близким к предлагаемому техническому решению, принятым за прототип, является устройство тепловой изоляции оборудования, содержащее жесткие секционные теплоизоляционные изделия, изготовленные из пористого материала, установленные на оборудовании с образованием продольных и поперечных стыковочных швов, в котором между тепло-, шумоизоляционными изделиями и поверхностью изолируемого оборудования выполнена конвекционная полость, а в теле элемента выполнены соединяющие конвекционную полость с наружной поверхностью отверстия, заполненные паропроводной теплоизоляцией.

Прототип позволяет создать достаточно функциональное и дешевое тепло-, шумоизоляционное покрытие, однако обладает недостатком, присущим вспененным композициям - это, низкая механическая прочность вспененных композиций, что приводит к их быстрому разрушению. Кроме того, полимерные композиции чувствительны к ультрафиолетовым лучам. Поэтому механическая прочность открытых теплоизоляционных конструкций быстро падает и изделия теряют эксплуатационные свойства.

Задача изобретения состоит в обеспечении наружной защиты элементов теплоизоляции при сохранении всех функциональных тепло-шумоизолирующих свойств и простоте конструкции.

Другой задачей изобретения является упрощение монтажа/демонтажа. В промышленности к термоизоляции предъявляются повышенные требования, особенно к устойчивости материалов к рекордно высоким температурам. На этапе разработки проекта промышленного объекта выбирается термоизоляционный материал. В промышленности, особенно на опасно-производственных объектах, предпочитают использовать органические, неорганические и смешанные негорючие материалы (класс НГ). Органические - это материалы, получаемые с использованием органических веществ. Это, прежде всего, разнообразные полимеры (например, пенополистирол, вспененный полиэтилен и изделия на его основе (в том числе отражающая теплоизоляция)). Такие теплоизоляционные материалы изготавливают с объёмной массой от 10 до 100 кг/м3. Главный их недостаток - низкая огнестойкость, поэтому их применяют обычно при температурах не выше 90°C. Неорганические материалы - минеральная вата и изделия из нее (например, минераловатные плиты), монолитный пенобетон и стеклянное волокно, изделия из вспученного перлита, вермикулита, сотопласты и др. Изделия из минеральной ваты получают переработкой расплавов горных пород или металлургических шлаков в стекловидное волокно. Объемная масса изделий из минеральной ваты 35-350 кг/м3. Теплопроводность минеральной ваты находится в диапазонах 0,035-0,040 Вт/м*К и сильно зависит от плотности материала. - Смешанные материалы - используемые в качестве монтажных, которые изготовляют на основе асбеста (асбестовый картон, асбестовая бумага, асбестовый войлок), смесей асбеста и минеральных вяжущих веществ (асбестодиатомовые, асбестотрепельные, асбестоизвестковокремнезѐмистые, асбестоцементные изделия) и на основе вспученных горных пород (вермикулита, перлита).

Технический результат изобретения заключается в обеспечении возможности создания газоотвода с быстросъемной тепло-, шумо- и виброизоляцией с высокими эксплуатационными свойствами, а именно тепло-, шумо-, виброизоляцией и скоростью монтажа/демонтажа элементов тепло-, шумо-, виброизоляции.

Указанный технический результат достигается за счет того, что газоотвод газотурбинного двигателя с быстросъемной тепло-, шумо-, виброизоляцией (БСТШИ), характеризующийся тем, что быстросъемная тепло-, шумо-, виброизоляция представляет собой сборную конструкцию из охватывающих изолируемую поверхность газоотвода блоков, скрепленных регулируемыми замками, каждый из блоков содержит наружную облицовку и внутреннюю облицовку, между которыми размещен изоляционный слой, и соединенных торцевыми перфорированными стенками, на поверхности внутренней облицовки, обращенной к изолируемому объекту, смонтированы демпфирующие пружинные опоры, опирающиеся на изолируемую поверхность газоотвода с возможностью образования между поверхностью внутренней облицовки и изолируемой поверхностью газоотвода воздушного зазора, отличающийся тем, что упомянутая внутренняя облицовка выполнена перфорированной с различной конфигурацией отверстий, упомянутая перфорация торцевых стенок выполнена с различной конфигурацией отверстий, при этом упомянутый изолируемый слой выполнен многослойным в виде теплоизолирущего слоя, примыкающего к внутренней поверхности упомянутой внутренней перфорированной облицовки, теплошумоизолирующего слоя, примыкающего к упомянутому теплоизолирующему слою и виброизолирующего слоя, примыкающего к упомянутому теплошумоизолирующему слою, при этом на верхнюю поверхность по краю упомянутых блоков с одной стороны смонтирована защитная штора, которая выступающей частью надвигается на верхнюю поверхность каждого следующего блока и закрывает стык между ними, при этом упомянутые демпфирующие пружинные опоры полностью покрыты тепло- и шумоизолируемым слоем, при этом на наружной облицовке упомянутых блоков смонтированы ручки, при этом упомянутые регулируемые натяжные замки в своей конструкции имеют предохранитель.

В частности, упомянутый теплоизолирующий слой выполнен в виде прошивного базальтового мата в обкладке из стеклоткани или кремнеземной ткани.

В частности, упомянутый теплошумоизолирующий представляет собой сэндвич-панель, выполненную из огнестойкого трехслойного звукоизолирующего и вибродемпфирующего материала.

В частности, упомянутый виброизолирующий слой выполнен в виде трехслойного материала из стекловолокнистого холста, защищенного слоем из спанбонда.

В частности, выступающая часть защитной шторы загнута вовнутрь с образованием плавного закругления.

В частности, защитная штора смонтирована с образованием монтажного зазора между выступающей частью упомянутой защитной шторы и внешней поверхностью стыкуемого блока быстросъемной тепло-, вибро-, шумоизоляции.

Краткое описание чертежей.

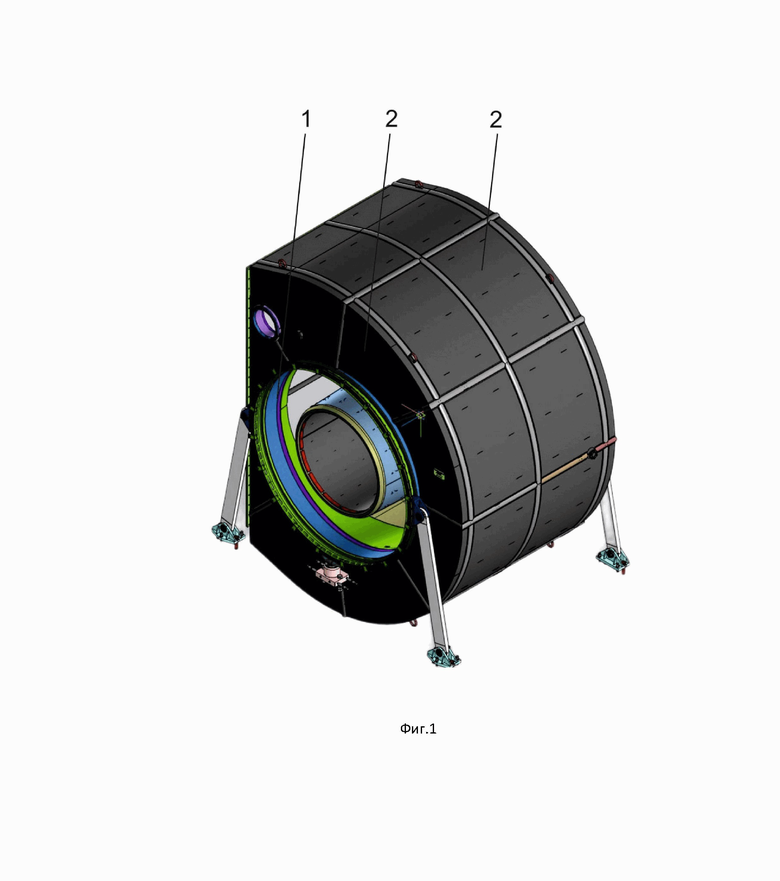

На фиг. 1 показан общий вид газооотвода газотурбинного двигателя в сборе с БСТШИ.

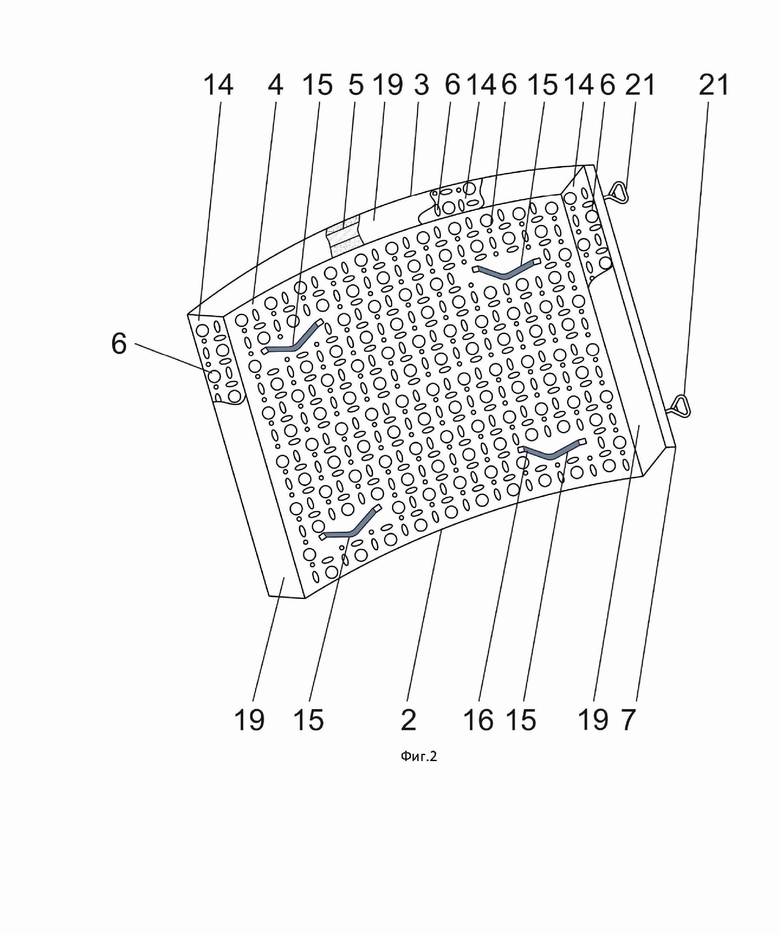

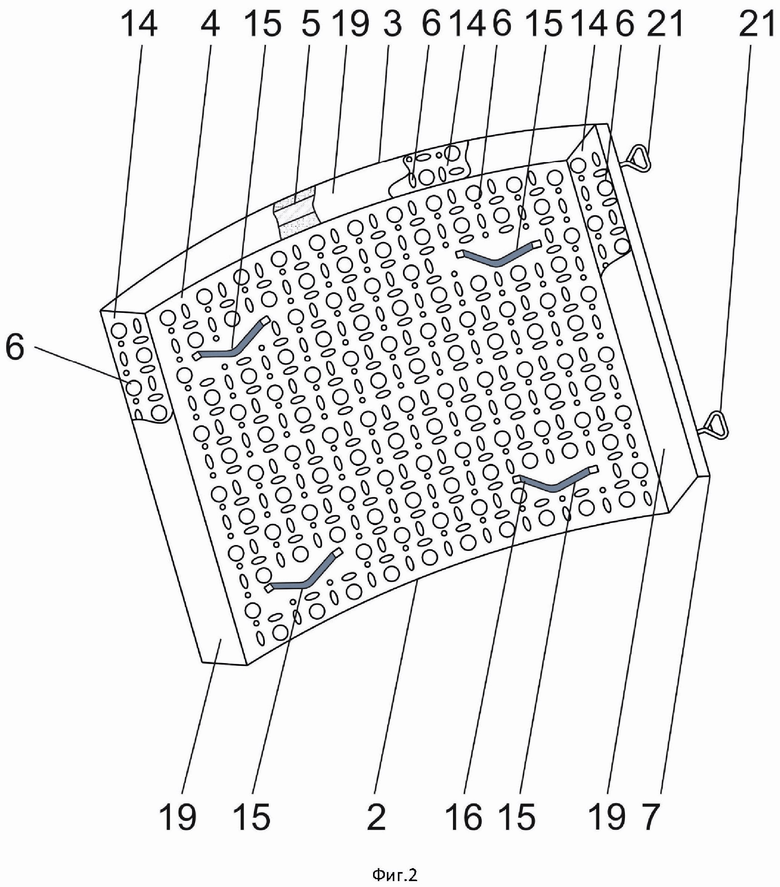

На фиг. 2 показан общий вид блока БСТШИ.

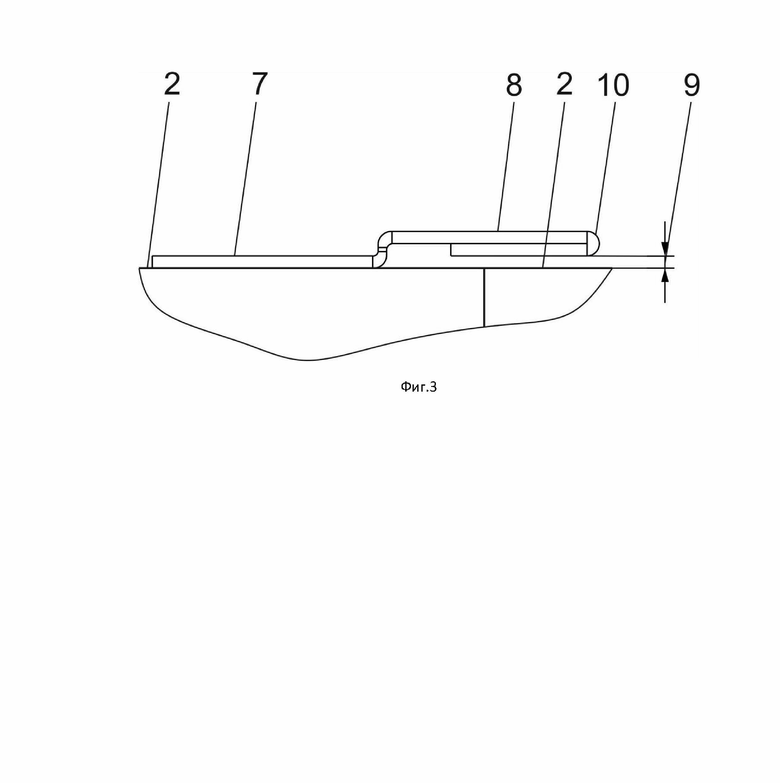

На фиг. 3 показана защитная штора блока БСТШИ.

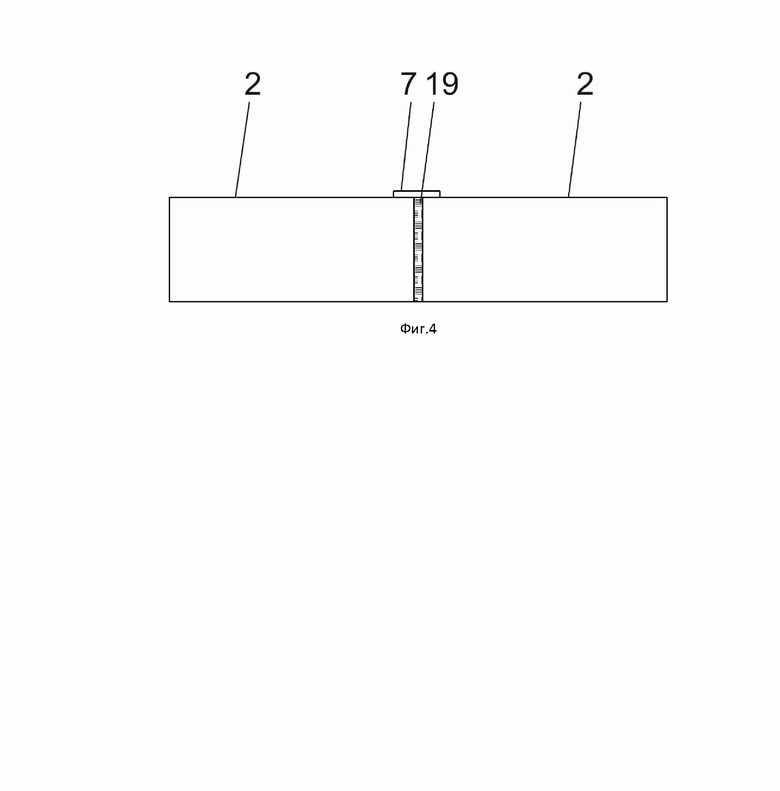

На фиг. 4 показана схема стыковки блоков БСТШИ.

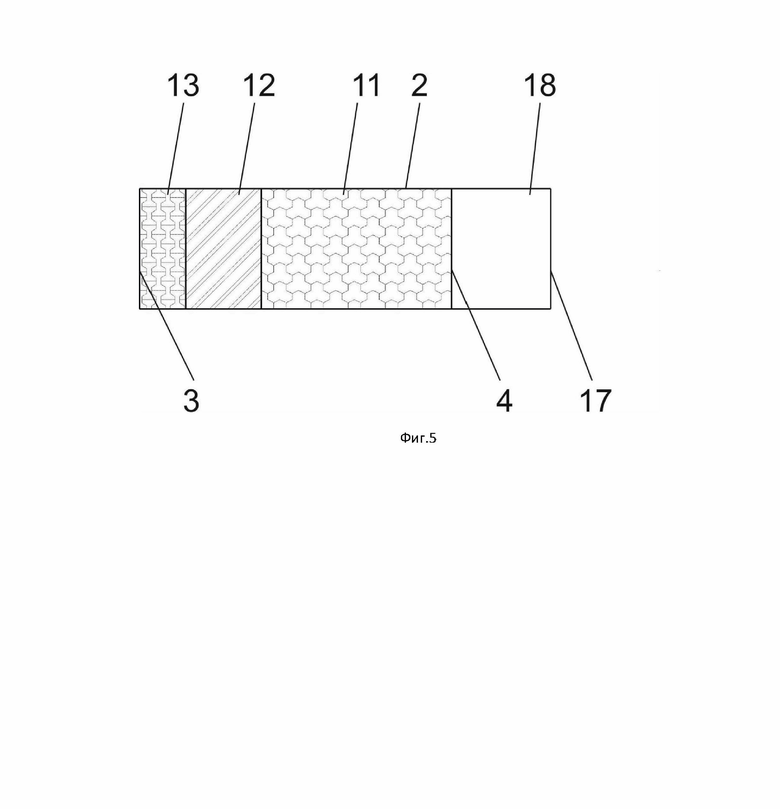

На фиг. 5 показан составной изоляционные слой БСТШИ.

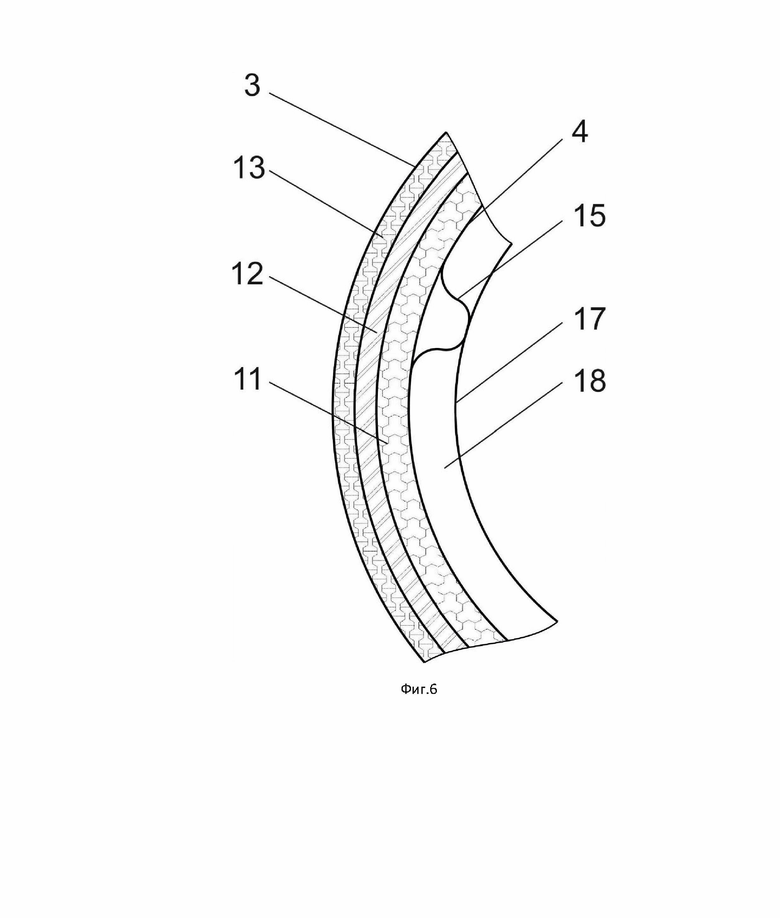

На фиг. 6 показан схематично монтаж блока БСТШИ к изолируемой поверхности газоотвода.

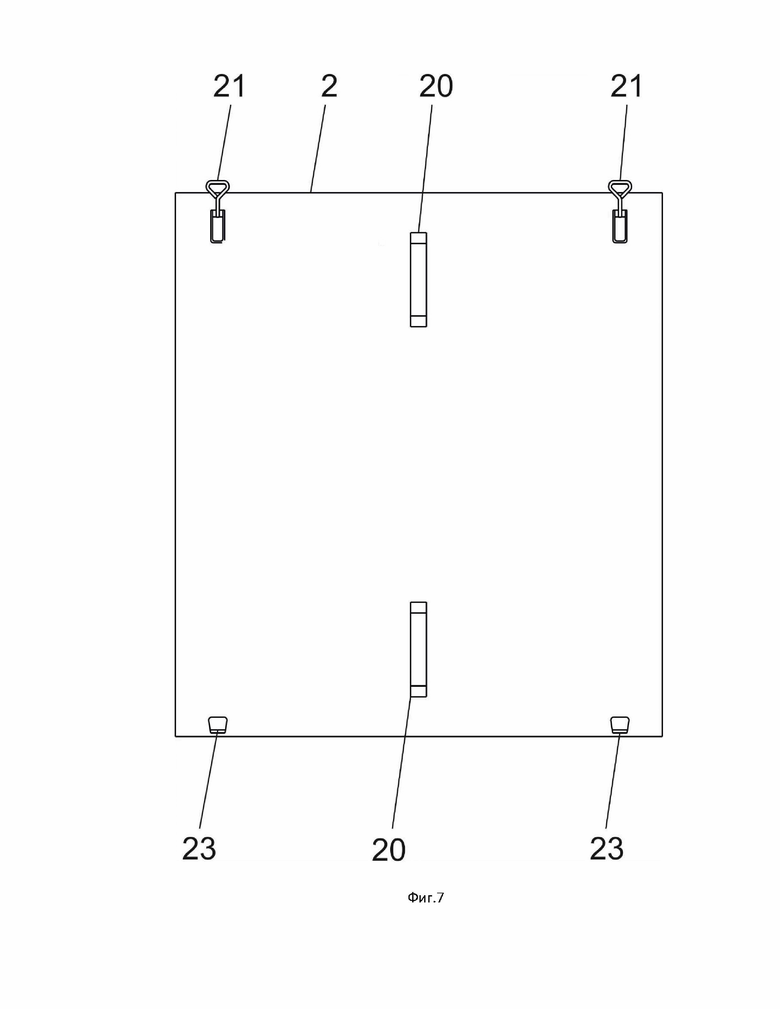

На фиг. 7 показан вид сверху блока БСТШИ.

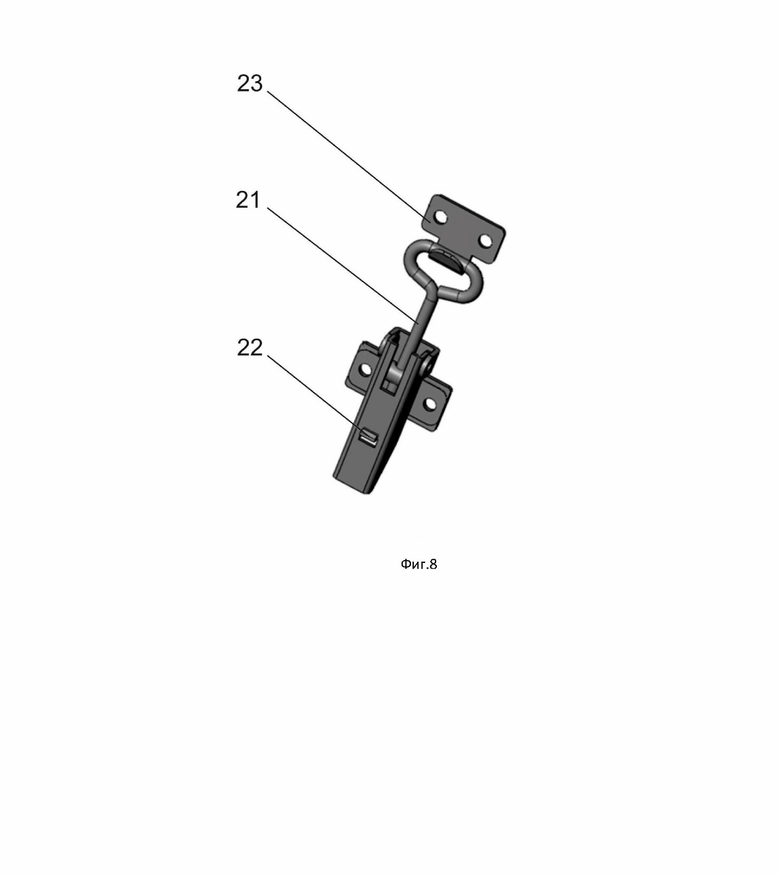

На фиг. 8 показан регулируемый натяжной замок блока БСТШИ.

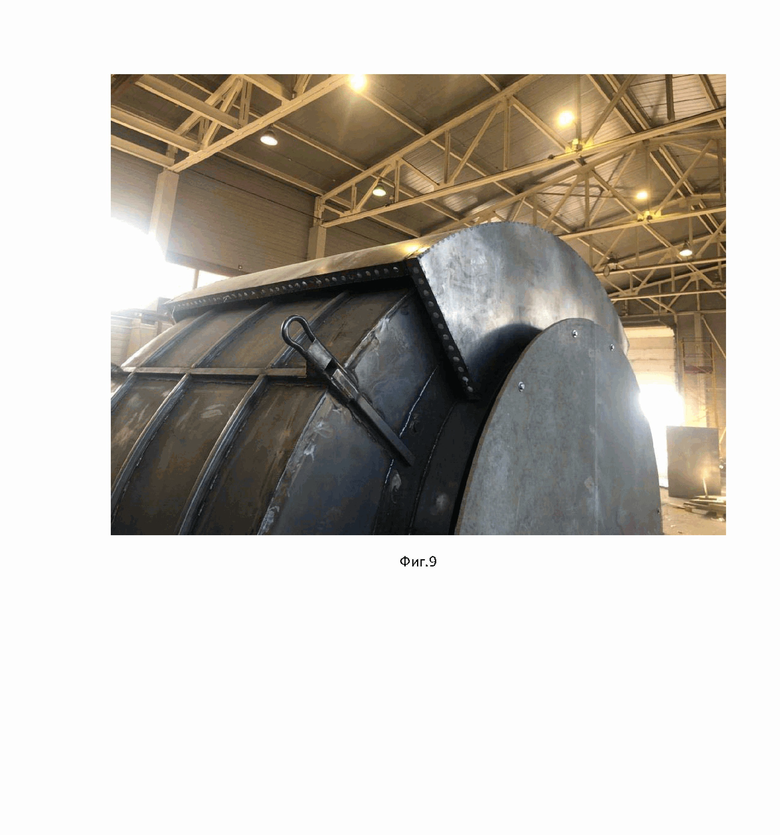

На фиг. 9 показана фотография газооотвода газотурбинного двигателя в сборе с БСТШИ.

На фигурах обозначено: 1 - газоотвод; 2 - блок БСТШИ, 3 - наружная облицовка, 4 - внутренняя перфорированная облицовка, 5 - составной изоляционный слой, 6 - перфорация, 7 - защитная штора, 8 - выступающая часть защитой шторы, 9 - монтажный зазор, 10 - закругление, 11 - теплоизолирующий слой, 12 - теплошумоизолирующий слой, 13 - виброизолирующий слой, 14 - торцевые перфорированные стенки, 15 - демпфирующие пружинные опоры, 16 - тепло- и шумоизолирующее покрытие демпфирующих пружинных опор, 17 - изолируемая поверхность газоотвода, 18 - воздушный зазор, 19 - накладка, 20 - ручки, 21 - регулируемые натяжные замки, 22 - предохранитель, 23 - крючки.

Осуществление изобретения.

На фигуре 1 показан общий вид газоотвода 1 с быстросъёмной тепло-, шумо-, виброизоляцией 2.

Быстросъёмная тепло-, шумо-, виброизоляция (БСТШИ) газоотвода 1 выполнена в виде замкнутого блока 2 и содержит корпус, образованный наружной облицовкой 3 и внутренней перфорированной облицовкой 4 (фиг.2), которые расположены с зазором относительно друг друга, а также перфорированными торцевыми стенками 14. Между наружной облицовкой 3 и внутренней перфорированной облицовкой 4 смонтирован составной изоляционный слой 5. Толщина изоляционного слоя 5 определяется в зависимости от тепло-, шумо-, виброизоляционных расчетов и c учетом требований нормативной документации на газоотвод, поверхность или участок которого изолируется.

Перфорация 6 внутренней облицовки 4 выполнена с различной конфигурацией отверстий (Фиг. 2).

На верхнюю поверхность по краю блока БСТШИ 2, с одной стороны, с помощью контактной сварки смонтирована защитная штора 7 (см. фиг. 2, фиг. 3). Выступающей частью 8 защитная штора 7 надвигается на верхнюю поверхность каждого следующего блока БСТШИ газоотвода и закрывает стык между ними (фиг. 4). Выступающая часть 8 защитной шторы загнута во внутрь, образуя плавное закругление 10. Между выступающей частью 8 защитной шторы 7 и внешней поверхностью стыкуемого блока БСТШИ 2 образован монтажный зазор 9.

Форма корпуса БСТШИ может быть выполнена для любой конструкции изолируемых газоотводов в независимости от их конфигурации, соответственно геометрия и конфигурация блоков БСТШИ задается проектными расчетами.

Составной изоляционный слой 5 выполнен многослойный, в котором в качестве теплоизолирующего слоя 11 применен прошивной базальтовый мат в обкладке из стеклоткани или кремнеземной ткани (фиг. 5).

К теплоизолирующему слою 11 примыкает теплошумоизолирующий 12, представляющий собой сэндвич-панель, выполненную из огнестойкого трехслойного звукоизолирующего и вибродемпфирующего материала (см. фиг. 5).

К теплошумоизолирующему слою 12, примыкает виброизолирующий слой 13, выполненный в виде трехслойного материала из стекловолокнистого холста, защищенный слоем из спанбонда (см. фиг. 5).

Торцы корпуса БСТШИ закрыты торцевыми стенками 14, выполненными с перфорацией 6 с различной конфигурацией отверстий (см. фиг. 2).

На поверхности внутренней облицовки 4 смонтированы демпфирующие пружинные опоры 15 (см. фиг. 2), изготовленные из пружинной стали полностью покрытые тепло- и шумоизолируемым слоем 16. С помощью демпфирующих пружинных опор 15 блок БСШТИ опирается на изолируемую поверхность газоотвода 17 с возможностью образования между поверхностью внутренней перфорированной облицовки 4 и изолируемой поверхностью газоотвода 17 воздушного зазора 18 равным 50-65 мм (фиг. 6). Воздушный зазор 18 является дополнительным теплозвукоизолирующим слоем.

На наружной поверхности торцевых перфорированных стенок 14 смонтированы накладки 19, выполненные по форме торцевых перфорированных стенок 14 (см. фиг. 1).

Накладки 19 смонтированы на торцевых перфорированных стенках 14 с помощью неразъемного соединения - высокотемпературного клеевого состава с верхней рабочей температурой 1200-1300 градусов Цельсия, например, клея КФФГ.

На наружной облицовке 3 блоков БСТШИ смонтированы ручки 20 (фиг. 7).

Вдоль края наружной облицовки 3 смонтированы регулируемые натяжные замки 21 (см. фиг. 7). Регулируемые натяжные замки 21 в своей конструкции имеют предохранитель 22 (фиг.8).

Основания регулируемых натяжных замков 21 смонтированы на наружной поверхности облицовки 3 блока БСТШИ 2 со стороны защитных штор 7. На противоположной наружной поверхности блоков БСТШИ 2 смонтированы крючки 23 (см. фиг. 7).

С помощью регулируемых натяжных замков 21 блоки БСТШИ 2 плотно стыкуют друг с другом через накладки 19 (см. фиг. 4).

Наружная облицовка 3 и внутренняя перфорированная облицовки 4, торцевые перфорированные стенки 14 могут быть изготовлены из нержавеющей или углеродистой стали, покрытой специальным высокотемпературным защитным покрытием.

Для предотвращения попадания влаги внутрь блоков БСТШИ 2 при условии эксплуатации газоотвода вне помещения между внутренними слоями БСТШИ и внутренней 4 и наружной 3 облицовками, накладками 19 может быть смонтирована водоотталкивающая высокотемпературная мембрана.

Наружная облицовка 3 и торцевые перфорированные стенки 14 БСТШИ соединены между собой точечной сваркой. Внутренняя перфорированная облицовка 4 после установки внутреннего составного изоляционного слоя 5 монтируется по периметру на торцевые перфорированные стенки 14 с помощью вытяжных клепок.

Монтаж БСТШИ газоотвода производится следующим образом.

Сборочные блоки БСТШИ 2, составляющие изоляцию, располагаются на внешней поверхности газоотвода (боковые и торцевые поверхности) таким образом, чтобы каждый блок БСТШИ правильно соответствовал геометрическим параметрам внешней поверхности газоотвода.

Каждый блок БСТШИ изоляции имеет свою ручки 20, помещенные на наружной поверхности блока БСТШИ, что обеспечивает удобство в процессе монтажа и демонтажа.

Блоки БСТШИ между собой соединяются с помощью регулируемых натяжных замков 21, которые расположены вдоль края наружной облицовки каждого блока БСТШИ.

Демонтаж блоков БСТШИ газоотвода производится в обратном порядке.

Сначала осуществляется отсоединение блоков БСТШИ изоляции друг от друга, путем размыкания замков регулируемых натяжных замков 21.

После этого блоки БСТШИ с помощью ручек 20 могут быть легко сняты с поверхности газоотвода.

Монтаж и демонтаж блоков БСТШИ может быть проведен без применения специальных инструментов или оборудования, что обеспечивает простоту и эффективность данной процедуры.

Технический результат изобретения заключается в обеспечении возможности создания газоотвода с быстросъемной тепло-, шумо- и виброизоляцией с высокими эксплуатационными свойствами, а именно тепло-, шумо, виброизоляцией и скоростью монтажа/демонтажа элементов тепло-, шумо-, виброизоляции, который достигается за счет того, что наличие на внутренней облицовке 4 перфорации 6, выполненной с различной конфигурацией отверстий, а также перфорации 6 выполненной с различной конфигурацией отверстий на торцевых стенках 14, способствует поглощению и рассеиванию звуковых волн и вибрации. Это происходит из-за того, что перфорированная структура имеет способность поглощать и диссипировать энергию звуковой волны путем преобразования ее в тепловую энергию, что повышает эффективность звукопоглощения и звукоизоляции.

Кроме того, перфорация 6, выполненная с различной конфигурацией отверстий обеспечивает интенсивное рассеивание тепла внутри блока БСТШИ, как следствие достигается повышение теплоизоляционных свойств БСТШИ.

Наличие изолирующего слоя 5, выполненного многослойным в виде:

1. Теплоизолирущего слоя 11, примыкающего к внутренней поверхности внутренней перфорированной облицовки 4 и выполненного в виде прошивного базальтового мата в обкладке из стеклоткани или кремнеземной ткани, обладающего теплоизоляционными и огнезащитными свойствами, позволяет обеспечить повышение теплоизоляционных свойств БСТШИ, как следствие обеспечивается повышение эксплуатационных свойств БСТШИ.

Также базальтовый мат имеет хорошие звукоизоляционные свойства, что обеспечивает дополнительную защиту от шума, как следствие обеспечивается повышение эксплуатационных свойств БСТШИ.

2. Теплошумоизолирующего слоя 12, примыкающего к упомянутому теплоизолирующему слою 11, представляющего собой сэндвич-панель, выполненную из огнестойкого трехслойного звукоизолирующего и вибродемпфирующего материала, позволят повысить тепло- и виброизоляционные свойства БСТШИ, как следствие обеспечивается повышение эксплуатационных свойств БСТШИ.

3. Виброизолирующего слоя 13, примыкающего к теплошумоизолирующему слою 12, выполненного в виде трехслойного материала из стекловолокнистого холста, защищенного слоем из спанбонда, позволяет повысить виброизоляционные свойства БСТШИ, как следствие обеспечивается повышение эксплуатационных свойств БСТШИ. При этом стекловолокнистый холст не деформируется и не теряет своих виброизоляционных свойств при эксплуатации в условиях повышенных температур. Слой из спанбонда обеспечивает дополнительную теплоизоляцию и защиту от воздействия физических и механических нагрузок.

При этом наличие на верхней поверхности по краю блоков БСТШИ 2 с одной стороны смонтированной защитной шторы 7, которая выступающей частью 8 надвигается на верхнюю поверхность каждого следующего блока БСТШИ 2 и закрывает стык между ними, позволяет уменьшить потери через «тепловые мосты» и повысить звукозащищенность на торцах блоков БСТШИ 2, как следствие повышаются теплоизоляционные и шумоизолирующие свойства БСТШИ. При этом выполнение выступающей части 8 защитной шторы 7 загнутой во внутрь с образованием плавного закругления 10 обеспечивает увеличение жесткости защитной шторы 7, а также обеспечивается безопасность (отсутствие острых кромок исключает порезы на руках пользователей) при стыковке блоков БСТШИ. При этом наличие монтажного зазора 9 (см. фиг. 3) между выступающей частью 8 защитной шторы 7 и поверхностью стыкуемого блока БСТШИ 2 обеспечивает легкость стыковки блоков БСТШИ, как следствие увеличение скорости монтажа/демонтажа блоков БСТШИ.

Кроме того, защитные шторы 7 предохраняют от увлажнения и воздействия агрессивных сред всю конструкцию БСТШИ, собранную по периметру газоотвода, как следствие повышаются эксплуатационные свойства БСТШИ.

Наличие воздушного зазора 18, обеспечивает достижение дополнительных теплозвукоизолирующих свойств для всей конструкции БСТШИ, так как такое конструктивное решение позволяет исключить прямой контакт между блоками БСТШИ и изолируемой поверхностью газоотвода 17, что повышает вибро, звукоизоляцию, тепловую изоляцию и коррозионостойкость изолируемой поверхности газоотвода.

Наличие накладок 19, смонтированных на наружной поверхности торцевых перфорированных стенок 14, позволяет достичь дополнительных тепло-, вибро, шумоизоляционных свойств для БСТШИ за счет, во-первых, обеспечения более плотного прилегания блоков БСТШИ друг к другу, что позволяет гасить вибрацию, во-вторых, за счет самого присутствия накладки 19, которая является дополнительным слоем перекрывающим тепловые мосты между блоками БСТШИ.

Кроме того, накладки 19 могут быть изготовлены из огнеупорного керамического волокна с включением нитей из металлического сплава, что дополнительно обеспечивает прочность при повышенных температурах.

Кроме того, накладки 19 позволяют нивелировать погрешности размеров блоков БСТШИ при их изготовлении, что исключает их взаимной подгонки при монтаже БСТШИ, как следствие достигается увеличение скорости монтажа/демонтажа блоков БСТШИ.

Наличие на наружной облицовке 3 блоков БСТШИ, смонтированных ручек 20, выполненных с размерами, предусматривающими работу персонала в защитных перчатках, обеспечивает удобство для транспортировки, монтажа и демонтажа блоков БСТШИ, а также снижает риск получения травм при монтаже и демонтаже блоков БСТШИ, как следствие достигается повышение эксплуатационных свойств БСТШИ, в частности, увеличение скорости монтажа/демонтажа блоков БСТШИ.

Наличие вдоль края наружной облицовки 3, смонтированных регулируемых натяжных замков 21 обеспечивает надежное и плотное скрепления блоков БСТШИ между собой, как следствие повышаются теплоизоляционные и шумоизолирующие свойства БСТШИ.

При этом наличие предохранителей 22 в конструкции регулируемых натяжных замков 21 обеспечивает предотвращение несанкционированного размыкания регулируемых натяжных замков 21 в процессе эксплуатации блоков БСТШИ газоотвода, как следствие повышаются теплоизоляционные и шумоизолирующие свойства БСТШИ.

Наличие в конструкции блоков БСТШИ ручек 20 и регулируемых натяжных замков 21 позволяет снять любой блок БСТШИ 2 с изолируемой поверхности газоотвода за ручки 20, не разбирая всю систему замкнутых блоков БСТШИ, что значительно облегчает работу по ремонту и профилактике газоотвода, как следствие достигается повышение эксплуатационных свойств БСТШИ, в частности, увеличение скорости монтажа/демонтажа блоков БСТШИ.

Заявленный в настоящем изобретении газоотвод газотурбинного двигателя с БСТШИ обеспечивает:

- снижение звукового и теплового воздействия на окружающую среду;

- повышение безопасности при эксплуатации газоотвода (снижение пожароопасности);

- обеспечение возможности оперативного доступа к сварным соединениям, маркировочным табличкам для их осмотра, контроля и ремонта;

- сокращение продолжительности монтажных (демонтажных) работ;

- создание изделия, отвечающего современному уровню развития техники;

- повышение эффективности транспортировки, так как газоотвод с БСТШИ занимает меньше места при транспортировке, поскольку изоляционные блоки могут быть сняты и упакованы отдельно от газоотвода. Это упрощает укладку и организацию грузового пространства, снижает риск повреждения при транспортировке и уменьшает затраты на доставку.

- повышение эффективности логистика доставки, так как БСТИШ упрощает логистику доставки, поскольку изоляционные блоки могут быть компактно упакованы и легко загружены на специализированные грузовики или другие средства перевозки. Это может уменьшить затраты на доставку и улучшить общую эффективность логистики.

В 2023 году автором изобретения были проведены работы по применимости заявленного изобретения, а именно газоотвода с БСТШИ газотурбинного двигателя АЛ31-СТ. Предложенная конструкция газоотвода с БСТШИ показала значительное сокращение продолжительности монтажных, а следовательно, в дальнейшем и демонтажных работ за счет выполнения ее конструкции с блоками БСТШИ.

Для уменьшения времени нагрева внутреннего объема макета газоотвода с БСТШИ диффузор, по всей наружной поверхности изолировали прошивными базальтовыми матами ТИБ-6К.

В целях создания замкнутого пространства внутреннего объема макета газоотвода с БСТШИ внешние отверстия диффузора, раструба и рамы снаружи закрыли щитами, изготовленными из цементно-асбестовых плит толщиной 16 мм. Макет газоотвода с БСТШИ был установлен на подиум, выполненный из цементно-асбестовых плит толщиной 16 мм.

Нагрев внутреннего объема макета газоотвода с БСТШИ производился карбидокремниевыми нагревателями RR 25*400*1200 мм, R = 0,87 Ом в количестве 3 штук, соединенных последовательно для работы от сети напряжением 220 В.

Фиксация изменения температуры внутреннего объема макета газоотвода с БСТШИ осуществлялась с применением одноканального измерителя-регулятора ТРМ1. Фиксация изменения температуры в контрольных точках на наружной поверхности блоков БСТШИ производилась с применением инфракрасного бесконтактного промышленного термометра MESTEK ir02c.

Контроль изменения температуры внутреннего объема макета газоотвода с БСТШИ осуществлялся термопарой ТРИД ТП103-8/305...600/M20S27-ХА-И-А в четырех контрольных точках внутри диффузора с глубиной погружения термопары 500 мм.

Замеры температуры в центральных контрольных точках наружной поверхности блоков БСТШИ производилась согласно средней расчетной температуры внутреннего объема макета газоотвода с БСТШИ до достижения его температуры 530 градусов Цельсия.

Анализ измеренных значений температур показал, что при температуре внутри газоотвода с БСТШИ примерно в 380 градусов Цельсия его внешняя поверхность нагревалась максимум до 37-42 градусов Цельсия.

Таким образом, применение блоков БСТШИ показало достижение высоких теплоизоляционных характеристик газоотвода.

Для измерения уровня шума и определения степени шумо-, виброизоляции газоотвода с БСТШИ была собрана экспериментальная установка, состоящая из генератора сигналов низкочастотного к выходу которого подключен усилитель сигналов. К выходу усилителя сигналов подключена акустическая система, размещенная в раструбе. Экспериментальная установка содержала также анализатор спектра с подключенными к его выходам микрофоны, размещаемые на выходе диффузора и снаружи газоотвода с БСТШИ у его боковой поверхности.

В качестве генератора сигналов использован генератор сигналов низкочастотный ПрофКиП Г3-125М с диапазоном генерируемых частот от 10 Гц до 1 МГц.

В качестве усилителя мощности использован двухканальный усилитель мощности AMC 2100MKII выходной мощностью от 100 Вт (при сопротивлении нагрузки 8 Ом) до 250 Вт (в мостовом (одноканальном) режиме работы.

В качестве акустической системы использована DB Technologies VIO X12, под управлением встроенного усилителя Digipro G3 с мощностью 900 Вт RMS.

В качестве анализатора спектра использован анализатор спектра 1-го класса точности АССИСТЕНТ SIU 30, предназначенный для измерения уровней звука, звукового давления и частотного анализа в диапазонах звука, инфразвука и ультразвука.

Измерения осуществлялись на частотах генератора в октавных полосах со среднегеометрическими частотами 31,5; 63; 125; 250; 500; 1000; 2000; 4000; 8000 Гц. В результате измерений отношение звукового давления на выходе из диффузора и у боковой поверхности газоотвода составляло 10:1, то есть испытываемый газоотвод с БСТШИ позволил уменьшить уровень звукового давления в 7 раз.

Таким образом, испытания макета газоотвода с БСТШИ, выполненного в соответствии с настоящим изобретением, показал возможность его быстрого изготовления, монтажа и демонтажа, а также высокую тепло-, шумо-, виброизоляцию, что подтверждает достижение технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЫСТРОСЪЕМНАЯ ТЕПЛО-, ВИБРО-, ШУМОИЗОЛЯЦИЯ | 2022 |

|

RU2793033C1 |

| СТАЦИОНАРНАЯ ВИБРОИЗОЛИРУЮЩАЯ ПЛАТФОРМА ДЛЯ САНИТАРНЫХ НОСИЛОК | 2023 |

|

RU2815052C1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ СБОРА, РАЗДЕЛЕНИЯ, НАКОПЛЕНИЯ И УТИЛИЗАЦИИ ДОННЫХ ЗАГРЯЗНЕНИЙ | 2023 |

|

RU2815037C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВХОДНОГО НАСАДКА ДЛЯ ВХОДНОГО УСТРОЙСТВА ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ | 2022 |

|

RU2782763C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЛАНЦА ГАЗООТВОДОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ АУСТЕНИТНОГО КЛАССА 12Х18Н9ТЛ ДИАМЕТРОМ 500-2500 ММ | 2021 |

|

RU2772615C1 |

| СБОРНО-РАЗБОРНЫЙ ГРУЗОВОЙ КОНТЕЙНЕР С УНИВЕРСАЛЬНОЙ ВИБРОИЗОЛИРУЮЩЕЙ ПЛАТФОРМОЙ, ОСНАЩЕННОЙ СИСТЕМАМИ РЕГУЛИРУЕМЫХ БЛОК-ЭЛЕМЕНТОВ ДЕМПФИРУЮЩИХ ПРУЖИН ДЛЯ ТЯЖЕЛЫХ НАГРУЗОК | 2022 |

|

RU2791065C1 |

| ТРАНСФОРМИРУЕМАЯ МЕБЕЛЬ ДЛЯ СИДЕНИЯ ИЛИ ЛЕЖАНИЯ (ВАРИАНТЫ) | 2023 |

|

RU2814989C1 |

| Металлическая тепловая изоляция (МТИ) | 2019 |

|

RU2725046C1 |

| Унифицированная металлическая тепловая изоляция (УМТИ) | 2019 |

|

RU2728560C1 |

| МНОГОСЕКЦИОННЫЙ ГЛУШИТЕЛЬ ШУМА | 2016 |

|

RU2667213C2 |

Изобретение относится к области тепло-, шумо-, виброизоляции, а именно к конструкции устройств для изоляции звуковых колебаний, уменьшения шума, и к тепловым изоляционным конструкциям газотурбинных установок. Предложен газоотвод газотурбинного двигателя с быстросъемной тепло-, шумо-, виброизоляцией, характеризующийся тем, что быстросъемная тепло-, шумо-, виброизоляция представляет собой сборную конструкцию из охватывающих изолируемую поверхность газоотвода блоков различной конфигурации, скрепленных регулируемыми замками, каждый из блоков содержит наружную облицовку и внутреннюю облицовку, между которыми размещен изоляционный слой, и соединенных торцевыми перфорированными стенками, на поверхности внутренней облицовки, обращенной к изолируемому объекту, смонтированы демпфирующие пружинные опоры, опирающиеся на изолируемую поверхность газоотвода с возможностью образования между поверхностью внутренней облицовки и изолируемой поверхностью газоотвода воздушного зазора, отличающийся тем, что упомянутая внутренняя облицовка выполнена перфорированной с различной конфигурацией отверстий, упомянутая перфорация торцевых стенок выполнена с различной конфигурацией отверстий, при этом упомянутый изолируемый слой выполнен многослойным в виде теплоизолирущего слоя, примыкающего к внутренней поверхности упомянутой внутренней перфорированной облицовки, теплошумоизолирующего слоя, примыкающего к упомянутому теплоизолирующему слою, и термостойкого слоя, примыкающего к упомянутому теплошумоизолирующему слою, при этом на верхнюю поверхность по краю упомянутых блоков с одной стороны смонтирована защитная штора, которая выступающей частью надвигается на верхнюю поверхность каждого следующего блока и закрывает стык между ними, при этом упомянутые демпфирующие пружинные опоры полностью покрыты тепло- и шумоизолируемым слоем, при этом на наружной облицовке упомянутых блоков смонтированы ручки, при этом упомянутые регулируемые натяжные замки в своей конструкции имеют предохранитель, при этом упомянутый теплоизолирующий слой выполнен в виде прошивного базальтового мата в обкладке из стеклоткани или кремнеземной ткани. Упомянутый теплошумоизолирующий представляет собой сэндвич-панель, выполненную из огнестойкого трехслойного звукоизолирующего и вибродемпфирующего материала, упомянутый термостойкий слой выполнен в виде трехслойного материала из стекловолокнистого холста, защищенного слоем из спанбонда, при этом выступающая часть защитной шторы загнута вовнутрь с образованием плавного закругления, при этом защитная штора смонтирована с образованием монтажного зазора между выступающей частью упомянутой защитной шторы и внешней поверхностью стыкуемого блока быстросъемной тепло-, шумо- и виброизоляции. Технический результат изобретения заключается в обеспечении возможности создания газоотвода с быстросъемной тепло-, шумо- и виброизоляцией с высокими эксплуатационными свойствами, а именно тепло-, шумо-, виброизоляцией и скоростью монтажа/демонтажа элементов тепло-, шумо-, виброизоляции. 5 з.п. ф-лы, 9 ил.

1. Газоотвод газотурбинного двигателя с быстросъемной тепло-, шумо-, виброизоляцией, характеризующийся тем, что быстросъемная тепло-, шумо-, виброизоляция представляет собой сборную конструкцию из охватывающих изолируемую поверхность газоотвода блоков различной конфигурации, скрепленных регулируемыми замками, каждый из блоков содержит наружную облицовку и внутреннюю облицовку, между которыми размещен изоляционный слой, и соединенных торцевыми перфорированными стенками, на поверхности внутренней облицовки, обращенной к изолируемому объекту, смонтированы демпфирующие пружинные опоры, опирающиеся на изолируемую поверхность газоотвода с возможностью образования между поверхностью внутренней облицовки и изолируемой поверхностью газоотвода воздушного зазора, отличающийся тем, что упомянутая внутренняя облицовка выполнена перфорированной с различной конфигурацией отверстий, упомянутая перфорация торцевых стенок выполнена с различной конфигурацией отверстий, при этом упомянутый изолируемый слой выполнен многослойным в виде теплоизолирущего слоя, примыкающего к внутренней поверхности упомянутой внутренней перфорированной облицовки, теплошумоизолирующего слоя, примыкающего к упомянутому теплоизолирующему слою, и термостойкого слоя, примыкающего к упомянутому теплошумоизолирующему слою, при этом на верхнюю поверхность по краю упомянутых блоков с одной стороны смонтирована защитная штора, которая выступающей частью надвигается на верхнюю поверхность каждого следующего блока и закрывает стык между ними, при этом упомянутые демпфирующие пружинные опоры полностью покрыты тепло- и шумоизолируемым слоем, при этом на наружной облицовке упомянутых блоков смонтированы ручки, при этом упомянутые регулируемые натяжные замки в своей конструкции имеют предохранитель.

2. Газоотвод газотурбинного двигателя с быстросъемной тепло-, шумо-, виброизоляцией по п.1, отличающийся тем, что упомянутый теплоизолирующий слой выполнен в виде прошивного базальтового мата в обкладке из стеклоткани или кремнеземной ткани.

3. Газоотвод газотурбинного двигателя с быстросъемной тепло-, шумо-, виброизоляцией по п.1, отличающийся тем, что упомянутый теплошумоизолирующий слой представляет собой сэндвич-панель, выполненную из огнестойкого трехслойного звукоизолирующего и вибродемпфирующего материала.

4. Газоотвод газотурбинного двигателя с быстросъемной тепло-, шумо-, виброизоляцией по п.1, отличающийся тем, что упомянутый термостойкий слой выполнен в виде трехслойного материала из стекловолокнистого холста, защищенного слоем из спанбонда.

5. Газоотвод газотурбинного двигателя с быстросъемной тепло-, шумо-, виброизоляцией по п.1, отличающийся тем, что выступающая часть защитной шторы загнута вовнутрь с образованием плавного закругления.

6. Газоотвод газотурбинного двигателя с быстросъемной тепло-, шумо-, виброизоляцией по п.1, отличающийся тем, что защитная штора смонтирована с образованием монтажного зазора между выступающей частью упомянутой защитной шторы и внешней поверхностью стыкуемого блока быстросъемной тепло-, шумо-, виброизоляцией.

| WO 2009123302 A2, 08.10.2009 | |||

| Улитка для выхлопных газов газотурбинного двигателя | 2017 |

|

RU2676907C1 |

| GB 1220175 A, 20.01.1971 | |||

| Теплоизоляционное покрытие металлических поверхностей | 1977 |

|

SU708031A1 |

| ТЕПЛОИЗОЛЯЦИЯ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2003 |

|

RU2241898C1 |

| СРЕДСТВО ИНАКТИВАЦИИ КОРОНАВИРУСОВ | 2003 |

|

RU2234313C1 |

Авторы

Даты

2024-10-30—Публикация

2024-03-05—Подача