Настоящее изобретение относится к силану, каучуковой смеси, содержащей силан, и шине транспортного средства, которая содержит каучуковую смесь по меньшей мере в одном компоненте, а также способу получения силана.

Силаны известны в качестве добавок для каучуковых смесей, в частности для шин транспортного средства, а точнее, в частности, для каучуковых смесей, которые содержат по меньшей мере одну кремниевую кислоту в качестве наполнителя. Силаны, известные из уровня техники, раскрыты, например, в DE 2536674 C3 и DE 2255577 C3. Кремниевая кислота связывается с полимером(-ами) посредством таких силанов, при этом силаны также называют связующими. Связывание кремниевой кислоты посредством силановых связующих обеспечивает преимущества в отношении сопротивления качению и обрабатываемости каучуковой смеси. Для этого силан, как правило, имеет по меньшей мере одну группу серы, которая участвует в вулканизации каучуковой смеси.

В принципе, можно провести различие между силанами, которые связываются только с кремниевой кислотой или схожими наполнителями и в связи с этим, в частности, имеют по меньшей мере одну силильную группу, и силанами, которые имеют реакционноспособную группу серы в дополнение к силильной группе, такую как, в частности, группа Sx (где x больше или равен 2), или меркаптогруппа S-H, или блокированная группа S-SG, где SG обозначает защитную группу, так что силан в результате реакции группы Sx, или S-H, или S-SG после удаления защитной группы также может связываться с полимерами при вулканизации серы. Присутствие -H или -SG также может быть выражено посредством X.

Кроме того, в уровне техники существуют подходы к изменению длины спейсерной группы, также называемой спейсером, между силильной группой и группой Sx или S-X.

Таким образом, в EP 1375504 B1 раскрыты силаны, которые имеют только одно удлиняющее тиоэфирное звено в спейсерной группе.

Настоящее изобретение основано на задаче обеспечения силана нового типа и каучуковой смеси с силаном, которая по сравнению с уровнем техники обеспечивает дополнительное улучшение профиля свойств, включая сопротивление качению, характеристики сцепления (англ. grip, "захват"), в частности достигаются сцепление с мокрой дорогой и жесткость, и, таким образом, в частности, показатели использования каучуковой смеси, в частности, для применения в шинах транспортных средств.

Задача решается с помощью силана согласно настоящему изобретению, изложенного в пункте 1 формулы изобретения, кремниевой кислоты, модифицированной силаном согласно настоящему изобретению, каучуковой смеси согласно настоящему изобретению, содержащей силан, и шины транспортного средства согласно настоящему изобретению, которая содержит каучуковую смесь согласно настоящему изобретению по меньшей мере в одном компоненте. Эта задача также решается с помощью способа получения силана по п. 10.

Силан согласно настоящему изобретению характеризуется следующей формулой I):

I) (R1)oSi-R2-S-R3-S-R3-S-X,

где o может равняться 1, 2 или 3, и радикалы R1 независимо друг от друга могут быть одинаковыми или разными и выбраны из алкоксигрупп с 1-10 атомами углерода, циклоалкоксигрупп с 4-10 атомами углерода, феноксигрупп с 6-20 атомами углерода, арильных групп с 6-20 атомами углерода, алкильных групп с 1-10 атомами углерода, алкенильных групп с 2-20 атомами углерода, алкинильных групп с 2-20 атомами углерода, аралкильных групп с 7-20 атомами углерода, галогенидов или

алкилполиэфирных групп -O-(R6-O)r-R5, где R6 являются одинаковыми или разными и являются разветвленными или неразветвленными, насыщенными или ненасыщенными, алифатическими, ароматическими или смешанными алифатическими/ароматическими мостиковыми C1-C30-углеводородными группами, предпочтительно -CH2-CH2-, r представляет собой целое число от 1 до 30, предпочтительно от 3 до 10, и R5 представляет собой незамещенные или замещенные, разветвленные или неразветвленные, концевые алкильные, алкенильные, арильные или аралкильные группы, предпочтительно -C13H27 алкильные группы,

или

два R1 образуют циклическую диалкоксигруппу с 2-10 атомами углерода, где o в этом случае меньше 3,

или два или более силана формулы I) могут быть соединены мостиковой связью посредством радикалов R1; и

где R2 и R3 могут независимо друг от друга быть одинаковыми или разными и выбраны из группы, состоящей из линейных или разветвленных алкиленовых групп с 1-20 атомами углерода, или циклоалкильных групп с 4-12 атомами углерода, или арильных групп с 6-20 атомами углерода, или алкенильных групп с 2-20 атомами углерода, алкинильных групп с 2-20 атомами углерода, или аралкильных групп с 7-20 атомами углерода; и

где группа X представляет собой атом водорода, или группу -C(=O)-R4, или

группу -SiR73-, где R4 и R7 выбраны из C1-C20-алкильных групп, C4-C10-циклоалкильных групп, C6-C20-арильных групп, C2-C20-алкенильных групп и C7-C20-аралкильных групп, а R7 дополнительно выбран из алкоксигрупп с 1-10 атомами углерода, циклоалкоксигрупп с 4-10 атомами углерода, феноксигрупп с 6-20 атомами углерода; и где силан также может быть представлен в виде олигомеров, которые образованы в результате гидролиза и конденсации силанов формулы I).

По сравнению с силанами, известными из уровня техники, силан согласно настоящему изобретению с группой -R2-S-R3-S-R3- имеет сравнительно длинную спейсерную группу, которая содержит два тиоэфирных звена. Таким образом, согласно настоящему изобретению предоставлен силан нового типа. Каучуковая смесь, содержащая силан согласно настоящему изобретению, имеет оптимизированный профиль свойств, включая сопротивление качению и жесткость. Каучуковая смесь согласно настоящему изобретению, таким образом, имеет определенное улучшение в отношении профиля свойств, включая показатели использования, и шина транспортного средства согласно настоящему изобретению демонстрирует, среди прочего, улучшенные характеристики в использовании.

Силан согласно настоящему изобретению и его предпочтительные варианты осуществления поясняются ниже. Все аспекты также применимы к силану в каучуковой смеси согласно настоящему изобретению, и к шине транспортного средства согласно настоящему изобретению, и к способу получения, если явно не указано иное.

Термины "радикал" и "группа" используются как синонимы в контексте настоящего изобретения в связи с элементами химической формулы.

Как показано в формуле I), в случае силана согласно настоящему изобретению речь идет о блокированном меркаптосилане с группой S-X, где X за счет его более конкретно определенных свойств представляет собой атом водорода или защитную группу, так что сера затем активируется, как описано выше, посредством удаления защитной группы, чтобы принять участие в вулканизации серы.

Группа X представляет собой атом водорода, или группу -C(=O)-R4, или

группу -SiR73-, где R4 и R7 выбраны из C1-C20-алкильных групп, C4-C10-циклоалкильных групп, C6-C20-арильных групп, C2-C20-алкенильных групп и C7-C20-аралкильных групп, а R7 дополнительно выбран из алкоксигрупп с 1-10 атомами углерода, циклоалкоксигрупп с 4-10 атомами углерода, феноксигрупп с 6-20 атомами углерода.

В соответствии с особенно предпочтительными вариантами осуществления изобретения X представляет собой группу -C(=O)-R4 или группу -SiR73, что означает, что в случае силана согласно настоящему изобретению из этих предпочтительных вариантов осуществления речь идет о блокированном меркаптосилане. Это имеет то преимущество, что сера может принимать участие в химических реакциях только после удаления групп, упомянутых для X, и что нежелательные побочные реакции не происходят заранее. Таким образом, силан легче обрабатывать, в частности его легче смешивать с каучуковой смесью.

Особенно предпочтительно группа X представляет собой группу -C(=O)-R4, где R4 выбран из C1-C20-алкильных групп.

При этом R4 наиболее предпочтительно выбран из C1-C7-алкильных групп, в свою очередь, предпочтительно из C1-C3-алкильных групп, в частности, например, из C1-алкильной группы, т.е. метильной группы.

Радикалы R1 силана согласно настоящему изобретению в силильной группе (R1)oSi- независимо друг от друга могут быть одинаковыми или разными и выбраны из алкоксигрупп с 1-10 атомами углерода, циклоалкоксигрупп с 4-10 атомами углерода, феноксигрупп с 6-20 атомами углерода, арильных групп с 6-20 атомами углерода, алкильных групп с 1-10 атомами углерода, алкенильных групп с 2-20 атомами углерода, алкинильных групп с 2-20 атомами углерода, аралкильных групп с 7-20 атомами углерода, галогенидов или

алкилполиэфирных групп -O-(R6-O)r-R5, где R6 являются одинаковыми или разными и являются разветвленными или неразветвленными, насыщенными или ненасыщенными, алифатическими, ароматическими или смешанными алифатическими/ароматическими мостиковыми C1-C30-углеводородными группами, предпочтительно -CH2-CH2-, r представляет собой целое число от 1 до 30, предпочтительно от 3 до 10, и R5 представляет собой незамещенные или замещенные, разветвленные или неразветвленные, концевые алкильные, алкенильные, арильные или аралкильные группы, предпочтительно -C13H27 алкильные группы,

или

два R1 образуют циклическую диалкоксигруппу с 2-10 атомами углерода, где o в этом случае меньше 3,

или два или более силана формулы I) могут быть соединены мостиковой связью посредством радикалов R1.

Все упомянутые радикалы R1 и связи могут быть объединены друг с другом в силильной группе.

В том случае, если два силана формулы I) связаны друг с другом мостиковой связью, они имеют общий радикал R1. Таким образом, более двух силанов могут быть связаны друг с другом. Таким образом, после синтеза силана формулы I) можно предположить, что два силана формулы I) соединены друг с другом мостиковой связью посредством радикалов R1. Таким образом, также более двух силанов могут быть соединены, например, посредством диалкоксигрупп.

Силан согласно настоящему изобретению может также содержать олигомеры, которые образованы в результате гидролиза и конденсации силанов формулы I). Он содержит, с одной стороны, олигомеры двух или более силанов формулы I). В соответствии с настоящим изобретением, с другой стороны, также включены олигомеры, которые образованы в результате конденсации по меньшей мере одного силана формулы I) с по меньшей мере одним дополнительным силаном, который не соответствует формуле I). В случае "дополнительного силана" речь может, в частности, идти о силановых связующих, известных специалисту в данной области.

Согласно предпочтительному варианту осуществления силан формулы I) содержит, в частности, для использования силана в каучуковой смеси, содержащей кремниевую кислоту, в каждой силильной группе (R1)oSi- по меньшей мере один радикал R1, который может служить в качестве уходящей группы, такой как, в частности, алкоксигруппы или все другие упомянутые группы, связанные с атомом кислорода по атому кремния, или галогениды.

Предпочтительно, чтобы радикалы R1 содержали алкильные группы с 1-6 атомами углерода, или алкоксигруппы с 1-6 атомами углерода, или галогениды; особенно предпочтительны алкоксигруппы с 1-6 атомами углерода или галогениды.

Согласно особенно предпочтительному варианту осуществления изобретения радикалы R1 в силильной группе (R1)oSi- являются одинаковыми и представляют собой алкоксигруппы с 1 или 2 атомами углерода, то есть метоксигруппы или этоксигруппы, наиболее предпочтительно этоксигруппы, где o равняется 3.

Но также в случае олигомеров или в случае, если два R1 образуют диалкоксигруппу, оставшиеся радикалы R1 предпочтительно представляют собой алкильные группы с 1-6 атомами углерода, или галогениды, или алкоксигруппы с 1-6 атомами углерода, предпочтительно с 1 или 2 атомами углерода, то есть метоксигруппы или этоксигруппы, наиболее предпочтительно этоксигруппы.

Радикалы R2 и R3 силана согласно настоящему изобретению могут независимо друг от друга быть одинаковыми или разными внутри молекулы и выбраны из группы, состоящей из линейных или разветвленных алкиленовых групп с 1-20 атомами углерода, или циклоалкильных групп с 4-12 атомами углерода, или арильных групп с 6-20 атомами углерода, или алкенильных групп с 2-20 атомами углерода, алкинильных групп с 2-20 атомами углерода, или аралкильных групп с 7-20 атомами углерода.

Предпочтительно, чтобы радикалы R3 независимо друг от друга были одинаковыми или разными и представляли собой линейные или разветвленные алкиленовые радикалы с 1-20 атомами углерода, предпочтительно 1-10 атомами углерода, особенно предпочтительно 2-6 атомами углерода, в частности, например, 6 атомами углерода, или циклоалкильные группы с 4-8 атомами углерода.

Согласно особенно предпочтительным вариантам осуществления предусмотрено, что радикалы R3 являются одинаковыми и представляют собой линейные алкиленовые остатки с 1-20 атомами углерода, предпочтительно 2-10 атомами углерода, особенно предпочтительно 4-8 атомами углерода, в частности, например, 6 атомами углерода.

Предпочтительно, чтобы радикал R2 представлял собой линейную или разветвленную алкиленовую группу с 2-8 атомами углерода или циклоалкильную группу с 4-8 атомами углерода, такую как, в частности, циклогексильный радикал.

Согласно особенно предпочтительному варианту осуществления изобретения R2 представляет собой линейную или разветвленную алкиленовую группу с 2-8 атомами углерода, предпочтительно с 2-6 атомами углерода, особенно предпочтительно с 2-4 атомами углерода, особенно предпочтительно с 2 или 3 атомами углерода, причем наиболее предпочтительны пропиленовые радикалы, например, с 3 атомами углерода.

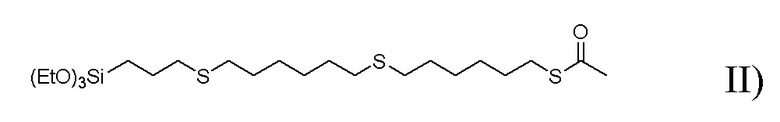

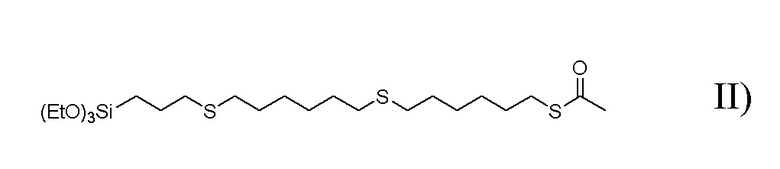

В особенно предпочтительном и иллюстративном варианте осуществления изобретения силан согласно настоящему изобретению характеризуется следующей формулой II):

При этом в отношении формулы I) o равняется 3, все R1 представляют собой этоксигруппы, R2 представляет собой пропиленовый радикал, X представляет собой -C(=O)-R4, где R4 представляет собой метил, а радикалы R3 представляют собой гексиленовые группы.

Силан формулы II) представляет собой предпочтительный пример согласно настоящему изобретению. С помощью этого достигается особенно хороший профиль свойств для решения технической задачи.

Дополнительным объектом настоящего изобретения является способ получения силана формулы I) согласно настоящему изобретению. Способ согласно настоящему изобретению включает по меньшей мере следующие стадии способа:

a) предоставление вещества (R1)oSi-R2-SH;

b) предоставление вещества Cl-R3-Cl;

c) взаимодействие вещества со стадии a) с веществом со стадии b) в присутствии основания с получением (R1)oSi-R2-S-R3-Cl;

d) взаимодействие (R1)oSi-R2-S-R3-Cl со стадии c) с гидросульфидом металла (M-S-H) с получением (R1)oSi-R2-S-R3-SH, при этом M обозначает металл;

e) взаимодействие (R1)oSi-R2-S-R3-SH со стадии d) с дополнительной частью Cl-R3-Cl с получением (R1)oSi-R2-S-R3-S-R3-Cl;

f) предоставление вещества M-S-X, где X определен в п. 1, и M обозначает металл;

g) взаимодействие (R1)oSi-R2-S-R3-S-R3-Cl с M-S-X с получением силана формулы I): (R1)oSi-R2-S-R3-S-R3-S-X;

h) необязательную очистку силана, полученного на стадии g), формулы I),

где оба М в соответствии со стадиями d) и f) независимо друг от друга могут быть одинаковыми или разными.

Для радикалов R1, R2, R3 и о, а также X применяются приведенные выше варианты осуществления, если явно не указано иное.

Вещества в соответствии со стадиями а) и b) можно коммерчески приобрести и предоставить.

Реакцию в соответствии со стадией c) предпочтительно проводят в органическом растворителе, таком как, например, этанол, в частности, в том случае, если по меньшей мере один радикал R1 представляет собой этокси или метанол, в частности, в случае, если по меньшей мере один радикал R1 представляет собой метокси.

Реакция в соответствии со стадией с) предпочтительно протекает в атмосфере защитного газа, такого как, например, в атмосфере аргона, и при повышенной температуре, такой как, например, от 60 до 90°С.

Предпочтительно сначала (R1)oSi-R2-SH (например, 3-(меркаптопропил)триэтоксисилан) приводят в контакт с основанием, таким как, в частности, этоксид натрия, в частности, для по меньшей мере одного R1, представляющего собой этокси, и осуществляют депротонирование по атому серы, в частности, посредством нагревания в течение нескольких часов, например от 1 до 12 часов.

После завершения депротонирования смесь можно охладить до комнатной температуры (к.т.), а охлажденный этанольный раствор тиолата, полученного после депротонирования, затем по каплям добавляют к Cl-R3-Cl (например, 1,6-дихлоргексану) и перемешивают его через несколько часов, например, от 2 до 12 часов, при повышенной температуре, такой как, например, от 60 до 90°C.

Полученный продукт реакции (R1)oSi-R2-S-R3-Cl в соответствии со стадией c) выделяют в зависимости от агрегатного состояния и затем очищают.

В соответствии со стадией d) (R1)oSi-R2-S-R3-Cl со стадии c) вступает в реакцию с M-S-H, например, и предпочтительно с гидросульфидом натрия (NaSH) с получением (R1)oSi-R2-S-R3-SH.

Гидросульфид, такой как гидросульфид натрия, является, в частности, безводным.

Реакция протекает предпочтительно в полярном апротонном органическом растворителе, таком как, например, диметилформамид (DMF), и при нагревании, например, до 50-70°C в течение нескольких часов, например, от 2 до 12 часов.

После охлаждения растворитель удаляют и продукт реакции

(R1)oSi-R2-S-R3-SH экстрагируют, например, этилацетатом и очищают.

В соответствии со стадией e) (R1)oSi-R2-S-R3-SH со стадии d) вступает в реакцию с дополнительной частью Cl-R3-Cl с получением (R1)oSi-R2-S-R3-S-R3-Cl.

Условия реакции, описанные для стадии c), применяются в данном документе аналогично.

Продукт реакции (R1)oSi-R2-S-R3-S-R3-Cl выделяют и очищают.

В соответствии со стадией f) предоставляют вещество M-S-X, где X определен в п. 1, и M обозначает металл, причем металл выбран независимо от металла со стадии d). Например, согласно предпочтительному варианту осуществления на стадии f) используется K-S-X, где K обозначает калий.

Примером вещества является тиоацетат калия, который имеется в продаже и поэтому предоставляется.

В соответствии со стадией g) (R1)oSi-R2-S-R3-S-R3-Cl вступает в реакцию с K-S-X с получением силана формулы I): (R1)oSi-R2-S-R3-S-R3-S-X.

Реакция протекает предпочтительно в полярном апротонном органическом растворителе, таком как, например, диметилформамид (DMF), и при нагревании, например, до 40-60°C в течение нескольких часов, например, от 2 до 12 часов.

После охлаждения растворитель удаляют и продукт реакции

формулы I):

I) (R1)oSi-R2-S-R3-S-R3-S-X,

например, экстрагируют этилацетатом и очищают.

В соответствии со стадией способа h) силан, полученный на стадии g), формулы I) необязательно очищают, причем тип очистки определяется агрегатным состоянием, в котором получают силан.

Однако также возможно продолжать использовать полученный силан без стадии очистки, такой как, например, абсорбция кремниевой кислотой, как описано ниже.

Дополнительным объектом настоящего изобретения является кремниевая кислота, поверхность которой была модифицирована по меньшей мере одним силаном согласно настоящему изобретению.

Например, модификация происходит с помощью по меньшей мере следующих стадий способа:

i) необязательное растворение силана согласно настоящему изобретению формулы I) со стадий g) или h) в органическом растворителе;

j) приведение по меньшей мере одной кремниевой кислоты в контакт с силаном со стадии g) или h) или с раствором со стадии i) и последующее перемешивание полученной суспензии предпочтительно в течение от 30 минут до 18 часов;

k) высушивание полученной модифицированной кремниевой кислоты.

В случае кремниевой кислоты речь может идти о любой кремниевой кислоте, известной специалисту в данной области, такой как, в частности, типы кремниевой кислоты, подробно описанные ниже.

Эти дополнительные стадии способа представляют собой модификацию кремниевой кислоты силаном, полученным согласно настоящему изобретению, и являются дополнительным аспектом настоящего изобретения.

Каучуковая смесь согласно настоящему изобретению содержит по меньшей мере один силан согласно настоящему изобретению формулы I). В принципе, возможно, что каучуковая смесь содержит несколько силанов согласно настоящему изобретению в различных вариантах осуществления, то есть необязательно с разными группами X, а также R1, R2 и R3 в смеси. В частности, каучуковая смесь может также содержать смесь двух или более силанов I) или II). Каучуковая смесь может также содержать силан согласно настоящему изобретению показанной формулы I) или II) в комбинации с другими силанами, известными в уровне техники, необязательно в виде олигомеров, как описано выше.

Такими связующими, известными из уровня техники, являются, в частности, и, например, бифункциональные кремнийорганические соединения, которые имеют по меньшей мере одну алкокси-, циклоалкокси- или феноксигруппу в качестве уходящей группы на атоме кремния и которые имеют группу в качестве другой функциональной группы, которая необязательно после расщепления может вызвать химическую реакцию с двойными связями полимера. В последней группе это может, например, включать следующие химические группы:

-SCN, -SH, -NH2 или -Sx- (с x, составляющим от 2 до 8).

Таким образом, в качестве силановых связующих, например, используются 3-меркаптопропилтриэтоксисилан,

3-тиоцианатопропилтриметоксисилан или 3,3’-бис(триэтоксисилилпропил)полисульфид с 2-8 атомами серы, такой как, например, 3,3’-бис(триэтоксисилилпропил)тетрасульфид (TESPT), соответствующий дисульфид (TESPD) или также смеси сульфидов с 1-8 атомами серы с различным содержанием разных сульфидов. TESPT также может быть добавлен, например, в виде смеси с техническим углеродом (торговое название X50S® от компании Evonik).

В уровне техники также известна силановая смесь, которая содержит от 40 до 100 мас.% дисульфидов, особенно предпочтительно от 55 до 85 мас.% дисульфидов и наиболее предпочтительно от 60 до 80 мас.% дисульфидов. Такая смесь, которая описана, например, в DE 102006004062 A1, доступна, например, под торговой маркой Si 266® от компании Evonik.

Также блокированные меркаптосиланы, такие как, например, известные из WO 99/09036, могут быть использованы в качестве силанового связующего. Также можно использовать силаны, как описано в WO 2008/083241 A1, WO 2008/083242 A1, WO 2008/083243 A1 и WO 2008/083244 A1. Могут использоваться, например, силаны, продаваемые под названием NXT (например, 3-(октаноилтио)-1-пропилтриэтоксисилан) в различных вариантах компанией Momentive, США, или силаны, которые продаются под названием VP Si 363® компанией Evonik Industries.

Упомянутые ранее силаны только с одним тиоэфирным звеном в спейсерной группе также могут дополнительно присутствовать.

Согласно особенно предпочтительному варианту осуществления изобретения каучуковая смесь содержит силан формулы II).

В случае каучуковой смеси согласно настоящему изобретению предпочтительно речь идет о каучуковой смеси, которая подходит для использования в шинах транспортных средств и для этого предпочтительно содержит по меньшей мере один диеновый каучук.

Диеновые каучуки представляют собой каучуки, которые образованы в результате полимеризации или сополимеризации диенов и/или циклоалкенов и, таким образом, имеют двойные связи C=C либо в основной цепи, либо в боковых группах.

При этом диеновый каучук выбран из группы, состоящей из природного полиизопрена, и/или синтетического полиизопрена, и/или эпоксидированного полиизопрена, и/или бутадиенового каучука, и/или бутадиен-изопренового каучука, и/или полимеризованного в растворе стирол-бутадиенового каучука, и/или полимеризованного в эмульсии стирол-бутадиенового каучука, и/или стирол-изопренового каучука, и/или жидкого каучука с молекулярной массой Mw более 20000 г/моль, и/или галобутилкаучука, и/или полинорборнена, и/или сополимера изопрена-изобутилена, и/или этилен-пропилен-диенового каучука, и/или нитрильного каучука, и/или хлоропренового каучука, и/или акрилатного каучука, и/или фтористого каучука, и/или силиконового каучука, и/или полисульфидного каучука, и/или эпихлоргидринового каучука, и/или стирол-изопрен-бутадиенового тройного сополимера, и/или гидрированного акрилонитрил-бутадиенового каучука, и/или гидрированного стирол-бутадиенового каучука.

В частности, нитрильный каучук, гидрированный акрилонитрилбутадиеновый каучук, хлоропреновый каучук, бутиловый каучук, галобутиловый каучук или этилен-пропилен-диеновый каучук используются в производстве технических резиновых изделий, таких как ленты, ремни и шланги и/или подошвы для обуви.

Диеновый каучук предпочтительно выбран из группы, состоящей из природного полиизопрена, и/или синтетического полиизопрена, и/или бутадиенового каучука, и/или полимеризованного в растворе стирол-бутадиенового каучука, и/или полимеризованного в эмульсии стирол-бутадиенового каучука.

Согласно предпочтительному дополнительному варианту осуществления изобретения в каучуковой смеси используются по меньшей мере два различных типа диенового каучука.

Каучуковая смесь согласно настоящему изобретению предпочтительно содержит по меньшей мере одну кремниевую кислоту в качестве наполнителя, благодаря чему преимущества силана согласно настоящему изобретению особенно очевидны.

Если по меньшей мере один силан согласно настоящему изобретению добавляют к каучуковой смеси согласно настоящему изобретению с введением в кремниевую кислоту, каучуковая смесь может содержать дополнительные кремниевые кислоты.

Термины "кремниевая кислота" и "диоксид кремния" используются как синонимы в контексте настоящего изобретения.

В случае кремниевых кислот речь может идти о кремниевых кислотах, известных специалисту в данной области, которые подходят в качестве наполнителей для каучуковых смесей для шин. Однако особенно предпочтительно использовать мелкодисперсную осажденную кремниевую кислоту, которая имеет площадь поверхности азота (площадь поверхности, определенную методом БЭТ) (согласно DIN ISO 9277 и DIN 66132) от 35 до 400 м2/г, предпочтительно от 35 до 350 м2/г, особенно предпочтительно от 100 до 320 м2/г и наиболее предпочтительно от 100 до 235 м2/г, и поверхность CTAB (согласно ASTM D 3765) от 30 до 400 м2/г, предпочтительно от 30 до 330 м2/г, особенно предпочтительно от 95 до 300 м2/г и наиболее предпочтительно от 95 до 200 м2/г.

Такие кремниевые кислоты обусловливают, например, в каучуковых смесях для внутренних компонентов шины особенно хорошие физические свойства вулканизатов. Кроме того, преимущества в переработке смеси могут быть результатом сокращения времени смешивания при сохранении тех же свойств продукта, что приводит к повышению производительности. Следовательно, к кремниевым кислотам, например, могут относиться как тип Ultrasil® VN3 (торговое название) от компании Evonik, так и кремниевые кислоты со сравнительно низкой площадью поверхности, определенной методом БЭТ (такие как Zeosil® 1115 или Zeosil® 1085 от компании Solvay), и высокодисперсные кремниевые кислоты, так называемые кремниевые кислоты HD (например, Zeosil® 1165 MP от компании Solvay).

Количество по меньшей мере одной кремниевой кислоты при этом предпочтительно составляет от 5 до 300 phr, особенно предпочтительно от 10 до 200 phr, наиболее предпочтительно от 20 до 180 phr. В случае различных кремниевых кислот указанные количества означают общее количество содержащихся кремниевых кислот.

Термин "phr" (частей на сто частей каучука по весу), используемый в данном документе, является типичным указанием количества для составов смесей в каучуковой промышленности. Дозировка частей по весу отдельных веществ в данном документе основана на 100 частях по весу от общей массы всех высокомолекулярных (Mw более 20000 г/моль) и, следовательно, твердых каучуков, присутствующих в смеси.

Термин "phf" (частей на сто частей наполнителя по весу), используемый в данном документе, является общепринятым указанием количества связующих для наполнителей в каучуковой промышленности. В контексте настоящей заявки "phf" относится к присутствующей кремниевой кислоте, что означает, что другие наполнители, которые могут присутствовать, такие как технический углерод, не включаются в расчет количества силана.

Каучуковая смесь согласно настоящему изобретению предпочтительно содержит по меньшей мере один силан формулы I), предпочтительно по меньшей мере силан формулы II) в количестве от 1 до 25 phr и в предпочтительном случае с кремниевой кислотой в качестве наполнителя, предпочтительно 2-20 phf.

Силан или силаны согласно настоящему изобретению предпочтительно добавляют при получении каучуковой смеси согласно настоящему изобретению на по меньшей мере одной стадии основного смешивания, которая предпочтительно содержит по меньшей мере один диеновый каучук и предпочтительно по меньшей мере одну кремниевую кислоту в качестве наполнителя.

Таким образом, дополнительным объектом настоящего изобретения является способ получения каучуковой смеси согласно настоящему изобретению, в котором по меньшей мере один силан согласно настоящему изобретению, как описано выше, предпочтительно добавляют на по меньшей мере одной стадии основного смешивания.

Согласно предпочтительному варианту осуществления изобретения по меньшей мере один силан согласно настоящему изобретению предварительно вводят в кремниевую кислоту и смешивают в этой форме с каучуковой смесью.

Таким образом, согласно настоящему изобретению в способе получения каучуковой смеси согласно настоящему изобретению предпочтительно, чтобы по меньшей мере один силан согласно настоящему изобретению предварительно был введен в кремниевую кислоту и смешан в этой форме с каучуковой смесью.

Смесь на основе каучука, содержащую по меньшей мере один силан согласно настоящему изобретению и/или одну кремниевую кислоту согласно настоящему изобретению, затем перерабатывают в готовую каучуковую смесь путем добавления химических веществ для вулканизации, см. ниже, в частности, систему вулканизации серы, а затем вулканизируют, в результате чего получают вулканизат согласно настоящему изобретению каучуковой смеси согласно настоящему изобретению.

В дополнительных аспектах настоящего изобретения предусмотрено получение смеси на основе каучука, содержащей по меньшей мере один силан согласно настоящему изобретению и/или кремниевую кислоту согласно настоящему изобретению, а также получение готовой каучуковой смеси, содержащей по меньшей мере один силан согласно настоящему изобретению и/или кремниевую кислоту согласно настоящему изобретению, и получение вулканизата согласно настоящему изобретению каучуковой смеси согласно настоящему изобретению.

Каучуковая смесь согласно настоящему изобретению может содержать технический углерод в качестве дополнительного наполнителя, а именно предпочтительно в количествах от 2 до 200 phr, особенно предпочтительно от 2 до 70 phr.

Каучуковая смесь согласно настоящему изобретению может содержать дополнительные наполнители, предпочтительно в максимально низких количествах, т.е. предпочтительно от 0 до 3 phr. Дополнительные (не армирующие) наполнители в контексте настоящего изобретения включают алюмосиликаты, каолин, мел, крахмал, оксид магния, диоксид титана или каучуковые гели и волокна (такие как, например, арамидные волокна, стеклянные волокна, углеродные волокна, целлюлозные волокна).

Другими армирующими наполнителями необязательно являются, например, углеродные нанотрубки (нанотрубки углерода (CNT), включая дискретные CNT, так называемые полые углеродные волокна (HCF) и модифицированные CNT, содержащие одну или несколько функциональных групп, таких как гидрокси-, карбокси- и карбонильные группы), графит и графен и так называемый "двухфазный наполнитель углерод-диоксид кремния".

В контексте настоящего изобретения оксид цинка не относится к наполнителям.

Кроме того, каучуковая смесь может содержать обычные добавки в обычных массовых частях, которые предпочтительно добавляют по меньшей мере на одной стадии основного смешивания при ее получении. Эти добавки включают:

a) антиоксиданты, такие как, например, N-фенил-N'-(1,3-диметилбутил)-п-фенилендиамин (6PPD), N,N‘-дифенил-п-фенилендиамин (DPPD), N,N‘-дитолил-п-фенилендиамин (DTPD), N-изопропил-N'-фенил-п-фенилендиамин (IPPD), 2,2,4-триметил-1,2-дигидрохинолин (TMQ),

b) активаторы, такие как, например, оксид цинка и жирные кислоты (например, стеариновая кислота), и/или другие активаторы, такие как комплексы цинка, такие как, например, этилгексаноат цинка,

c) воски для защиты от озонного старения,

d) смолы, в частности адгезионные смолы, для внутренних компонентов шин,

e) средства, способствующие мастикации, такие как, например, 2,2'-дибензамидодифенилдисульфид (DBD), и

f) технологические добавки, такие как, в частности, сложные эфиры жирных кислот и металлические мыла, такие как, например, цинковые мыла и/или кальциевые мыла,

g) пластификаторы, такие как, в частности, пластификаторы ароматических, нафтеновых или парафиновых минеральных масел, такие как, например, MES (сольват слабой экстракции), или RAE (остаточный ароматический экстракт), или TDAE (очищенный дистиллированный ароматический экстракт), или масла, превращающие каучук в жидкость (RTL), или масла, превращающие биомассу в жидкость (BTL), предпочтительно с содержанием полициклических ароматических соединений менее 3 мас.% в соответствии со способом IP 346, или триглицериды, такие как, например, рапсовое масло, или фактисы, или углеводородные смолы, или жидкие полимеры, средняя молекулярная масса которых составляет (определенная согласно GPC (гель-проникающей хроматографии на основе BS ISO 11344:2004)) от 500 до 20000 г/моль, причем минеральные масла особенно предпочтительны в качестве пластификаторов.

При использовании минерального масла оно предпочтительно выбрано из группы, состоящей из DAE (дистиллированные ароматические экстракты), и/или RAE (остаточный ароматический экстракт), и/или TDAE (очищенные дистиллированные ароматические экстракты), и/или MES (сольваты слабой экстракции), и/или нафтеновых масел.

Доля от общего количества вспомогательных добавок составляет предпочтительно от 3 до 150 phr, более предпочтительно от 3 до 100 phr и наиболее предпочтительно от 5 до 80 phr.

Оксид цинка (ZnO) может содержаться в вышеуказанных количествах в общей пропорции вспомогательных добавок.

При этом речь может идти обо всех типах оксида цинка, известных специалисту в данной области, таких как, например, гранулы или порошок ZnO. Как правило, используемый оксид цинка обычно имеет площадь поверхности, определенную методом БЭТ, менее 10 м2/г. Однако также можно использовать оксид цинка с площадью поверхности, определенной методом БЭТ, от 10 до 100 м2/г, как, например, в случае так называемых "нанооксидов цинка".

Вулканизацию каучуковой смеси согласно настоящему изобретению предпочтительно проводят в присутствии серы и/или веществ, выделяющих серу, с помощью ускорителей вулканизации, причем некоторые ускорители вулканизации могут одновременно действовать как вещества, выделяющие серу. При этом ускоритель выбран из группы, состоящей из тиазольных ускорителей, и/или меркапто-ускорителей, и/или сульфенамидных ускорителей, и/или тиокарбаматных ускорителей, и/или тиурамных ускорителей, и/или тиофосфатных ускорителей, и/или ускорителей из тиомочевины, и/или ксантогенатных ускорителей, и/или гуанидиновых ускорителей.

Предпочтительно использование сульфенамидного ускорителя, выбранного из группы, состоящей из N-циклогексил-2-бензотиазолсульфенамида (CBS), и/или N,N-дициклогексилбензотиазол-2-сульфенамида (DCBS), и/или бензотиазил-2-сульфенморфолида (MBS), и/или N-трет-бутил-2-бензотиазилсульфенамида (TBBS), или гуанидинового ускорителя, такого как дифенилгуанидин (DPG).

Все вещества, выделяющие серу, известные специалисту в данной области техники, могут быть использованы в качестве вещества, выделяющего серу. Если каучуковая смесь содержит вещество, выделяющее серу, оно предпочтительно выбрано из группы, содержащей, например, дисульфиды тиурама, такие как, например, дисульфид тетрабензилтиурама (TBzTD), и/или дисульфид тетраметилтиурама (TMTD), и/или дисульфид тетраэтилтиурама (TETD), и/или тетрасульфиды тиурама, такие как, например, тетрасульфид дипентаметилентиурама (DPTT), и/или дитиофосфаты, такие как, например,

DipDis (бис(диизопропил)тиофосфорилдисульфид), и/или бис(O, O-2-этилгексил-тиофосфорил)полисульфид (например, Rhenocure SDT 50®, Rheinchemie GmbH), и/или дихлорилдитиофосфат цинка (например, Rhenocure ZDT/S®, Rheinchemie GmbH), и/или алкилдитиофосфат цинка, и/или 1,6-бис(N,N-дибензилтиокарбамоилдитио)гексан, и/или диарилполисульфиды, и/или диалкилполисульфиды.

В каучуковой смеси можно использовать другие структурообразующие системы,

такие как, например, имеющиеся в продаже под торговыми марками Vulkuren®, Duralink® или Perkalink®, или структурообразующие системы, как описано в WO 2010/049216 A2. Эта система содержит вулканизующее средство, которое сшивается с функциональной группой более четырех раз, и по меньшей мере один ускоритель вулканизации.

Особенно предпочтительно использование ускорителей TBBS, и/или CBS, и/или дифенилгуанидина (DPG).

Кроме того, в каучуковой смеси могут присутствовать замедлители вулканизации.

Термины "вулканизированный" и "сшитый" используются как синонимы в контексте настоящего изобретения.

Согласно предпочтительному дополнительному варианту осуществления изобретения несколько ускорителей добавляют на стадии окончательного смешивания при изготовлении каучуковой смеси, сшиваемой серой.

Получение каучуковой смеси, сшиваемой серой, согласно настоящему изобретению происходит в соответствии со способом, обычным в каучуковой промышленности, в котором основную смесь со всеми компонентами, кроме системы вулканизации (серы и веществ, влияющих на вулканизацию), сначала получают на одной или нескольких стадиях смешивания. Готовую смесь получают путем добавления системы вулканизации на заключительной стадии перемешивания. Готовая смесь подвергается дальнейшей обработке, например, путем экструзии или каландрирования, и ей придается соответствующая форма.

Затем происходит дальнейшая обработка путем вулканизации, при этом происходит сшивание серой благодаря системе вулканизации, предусмотренной в контексте настоящего изобретения.

Вышеописанная каучуковая смесь согласно настоящему изобретению особенно подходит для использования в шинах транспортных средств, в частности в пневматических шинах транспортных средств. При этом в принципе ее можно использовать во всех компонентах шины, в частности в протекторе, в частности в колпаке протектора с конструкцией "колпак/основание".

Колпак при этом представляет собой ту часть протектора шины транспортного средства, которая соприкасается с дорожным покрытием, тогда как основание представляет собой внутреннюю часть протектора, расположенную радиально ниже, которая не соприкасается с дорожным покрытием.

Для использования в шинах транспортного средства смеси в виде готовой смеси предпочтительно придают форму протектора перед вулканизацией и ее наносят, как известно, при изготовлении сырой шины транспортного средства.

Получение каучуковой смеси согласно настоящему изобретению для использования в качестве боковой стенки или другой смеси для корпуса в шинах транспортного средства происходит, как уже описано. Разница заключается в формовании после процесса экструзии или каландрирования смеси. Формы еще не вулканизированной каучуковой смеси, полученные таким образом для одной или нескольких различных смесей для корпуса, затем используются для создания сырой шины.

При этом каучуковые смеси для внутренних компонентов шины, таких как по существу резиновая прослойка, герметизирующий слой (внутренний слой), профиль бортового кольца, брекер, плечо, профиль брекера, каркас, упрочняющий материал борта, профиль борта, носок и бандаж, называются смесью для корпуса. Затем еще не вулканизированная сырая шина вулканизируется.

Для использования каучуковой смеси согласно настоящему изобретению в ремнях и лентах, в частности в конвейерных лентах, экструдированной, но невулканизированной смеси придают соответствующую форму и часто одновременно или впоследствии обеспечивают армирующими элементами, например, синтетическими волокнами или стальными кордами. В большинстве случаев это обусловливает многослойную структуру, состоящую из одного и/или нескольких слоев каучуковой смеси, одного и/или нескольких слоев одинаковых и/или разных армирующих элементов и одного и/или нескольких других слоев той же и/или другой каучуковой смеси.

Дополнительным объектом настоящего изобретения является шина транспортного средства, которая содержит каучуковую смесь согласно настоящему изобретению, содержащую по меньшей мере один силан согласно настоящему изобретению по меньшей мере в одном компоненте.

Вулканизированная шина транспортного средства содержит по меньшей мере один вулканизат в одном компоненте по меньшей мере одной каучуковой смеси согласно настоящему изобретению. Специалисту в данной области известно, что большинство веществ, таких как, например, содержащиеся каучуки и силаны, в частности силан согласно настоящему изобретению, представлены либо уже после смешивания, либо только после вулканизации в химически модифицированной форме.

В контексте настоящего изобретения под шинами транспортного средства понимаются пневматические шины транспортного средства и сплошные резиновые шины, включая шины для промышленных и строительных транспортных средств, шин грузовиков, легковых автомобилей и двухколесных транспортных средств.

Шина транспортного средства согласно настоящему изобретению предпочтительно содержит каучуковую смесь согласно настоящему изобретению по меньшей мере в протекторе.

Шина транспортного средства согласно настоящему изобретению предпочтительно содержит каучуковую смесь согласно настоящему изобретению по меньшей мере в боковой стенке.

Каучуковая смесь согласно настоящему изобретению также подходит для других компонентов шин транспортного средства, таких как, например, в частности, носок, а также внутренние компоненты шины. Каучуковая смесь согласно настоящему изобретению также подходит для других технических резиновых изделий, таких как сильфоны, конвейерные ленты, пневматические рессоры, ленты, ремни или шланги, а также для подошв для обуви.

Далее изобретение будет объяснено более подробно на основе иллюстративных вариантов осуществления. Силан формулы II) в качестве примера согласно настоящему изобретению получали следующим образом.

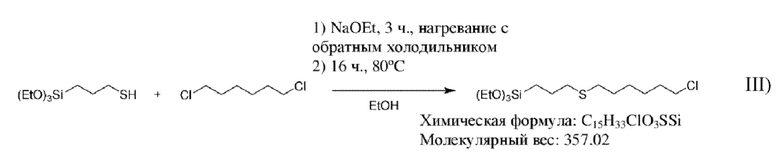

1. Получение (3-((6-хлоргексил)тио)пропил)-триэтоксисилана; (EtO)3Si(CH2)3S(CH2)6Cl согласно схеме синтеза в соответствии с формулой III)

В этот раствор этоксида натрия (12,84 г, 189,0 ммоль, 1,0 экв.) в этаноле (60 мл) добавляли при 60°C в атмосфере аргона по каплям в течение 5 мин. 3-(меркаптопропил)триэтоксисилан (45,6 мл, 45,00 г, 189,0 ммоль, 1,0 эквивалента (экв.)). Затем оранжевую реакционную смесь нагревали с обратным холодильником в течение 3 ч. для завершения депротонирования, а затем снова обеспечивали охлаждение до комнатной температуры (к.т.). Этанольный раствор тиолата переносили в капельную воронку и по каплям добавляли к 1,6-дихлоргексану (110,0 мл, 117,0 г, 755,0 ммоль, 4,0 экв.) при 80°C в течение 30 мин. Полученную суспензию затем перемешивали при 80°C в течение ночи. Полученное белое твердое вещество (NaCl) отфильтровывали, используя воронку Бюхнера, и целевую молекулу очищали с помощью фракционной перегонки. Целевое соединение выделяли в виде второй фракции (при приблизительно 140°C, 0,3 мбар) в виде слегка желтой жидкости (34,3 г, 96,0 ммоль, 51%).

1H-ЯМР (англ. nuclear magnetic resonance, "ядерный магнитный резонанс") (500 МГц, DMSO-d6) δ 3,75 (q, J=7,0 Гц, 6 H, -SiOCH2CH3), 3,62 (t, J=6,6 Гц, 2 H, -CH2Cl), 2,47 (dd, J=14,9, 7,5 Гц, 4 H, -SCH2-), 1,71 (dq, J=8,0, 6,6 Гц, 2 H, -SiCH2CH2CH2-), 1,62-1,49 (m, 4 H, -CH2-), 1,42-1,33 (m, 4 H, -CH2-), 1,15 (t, J=7,0 Гц, 9 H, -SiOCH2CH3), 0,70-0,64 (m, 2 H, -SiCH2CH2CH2-).

13C-ЯМР (126 МГц, DMSO-d6) δ 57,72, 45,34, 34,03, 31,98, 30,85, 29,11, 27,47, 25,90, 18,23, 9,24.

ESI-MS (ионизация электрораспылением - масс-спектрометрия) масса/заряд (%): 311,13 [M+H−EtOH]+ (100).

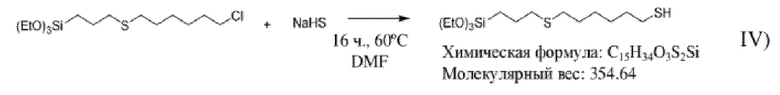

2. Получение (3-((6-меркаптогексил)тио)пропил)-триэтоксисилана; (EtO)3Si(CH2)3S(CH2)6SH согласно схеме синтеза в соответствии с формулой IV)

В раствор безводного гидросульфида натрия (NaHS) (3,77 г, 67,2 ммоль, 1,2 экв.) в диметилформамиде (DMF) (40 мл) при 60°C в атмосфере аргона по каплям добавляли (3-((6-хлоргексил)тио)пропил)-триэтоксисилан (20,00 г, 56,0 ммоль, 1,0 экв.) в течение периода 10 мин. Полученную суспензию затем перемешивали при 60°C в течение ночи.

После охлаждения до к.т. растворитель удаляли при пониженном давлении, остаток поглощали водой (50 мл) и экстрагировали этилацетатом (3×50 мл). Объединенные органические фазы промывали водой (50 мл), сушили над сульфатом натрия и растворитель удаляли при пониженном давлении.

После очистки колоночной хроматографией на силикагеле (120 г, циклогексан/этилацетат 0% → 5%) целевое соединение могло быть выделено в виде бесцветной жидкости (11,15 г, 31,4 ммоль, 56%).

1H-ЯМР (500 МГц, DMSO-d6) δ 3,74 (q, J=7,0 Гц, 6 H, -SiOCH2CH3), 2,49-2,43 (m, 6 H, -SCH2-), 2,19 (t, J=7,7 Гц, 1 H, -SH), 1,60-1,46 (m, 6 H, -CH2-), 1,36-1,29 (m, 4 H, -CH2-), 1,15 (t, J=7,0 Гц, 9 H, -SiOCH2CH3), 0,69-0,63 (m, 2 H, -SiCH2CH2CH2-).

13C-ЯМР (126 МГц, хлороформ-d) δ 58,48, 35,25, 33,98, 31,94, 29,65, 28,42, 28,06, 24,67, 23,32, 18,42, 9,99.

ESI-MS масса/заряд (%): 309,14 [M+H−EtOH]+ (100).

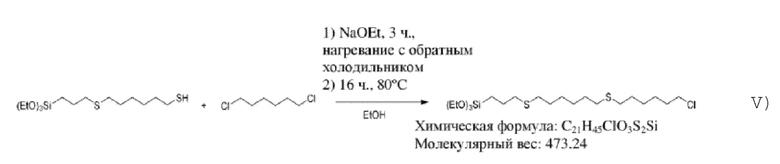

3. Получение 1-(1-тио-3-(триэтоксисилил)пропил)-6-(1-тио-6-хлоргексил)-гексана; (EtO)3Si(CH2)3S(CH2)6S(CH2)6Cl согласно схеме синтеза в соответствии с формулой V)

В этот раствор этоксида натрия (0,77 г, 11,3 ммоль, 1,0 экв.) в этаноле (40 мл) добавляли при 60°C в атмосфере аргона (3-((6-меркаптогексил)тио)пропил)-триэтоксисилан (4,00 г, 11,3 ммоль, 1,0 экв.). Затем реакционную смесь нагревали при 80°C в течение 3 ч. для завершения депротонирования, а затем снова обеспечивали охлаждение до к. т.

Этанольный раствор тиолата переносили в капельную воронку и по каплям добавляли к 1,6-дихлоргексану (19,7 мл, 20,99 г, 135,0 ммоль, 12,0 экв.) при 80°C в течение 15 мин. Полученную суспензию затем перемешивали при 80°C в течение ночи.

Образовавшееся белое твердое вещество (NaCl) отфильтровывали, используя воронку Бюхнера, и растворитель и избыток 1,6-дихлоргексана удаляли при пониженном давлении.

После очистки колоночной хроматографией на силикагеле (80 г, циклогексан/этилацетат 0% → 5%) целевое соединение могло быть выделено в виде бесцветного масла (2,30 г, 4,9 ммоль, 43%).

1H-ЯМР (500 МГц, DMSO-d6) δ 3,75 (q, J=7,0 Гц, 6 H, -SiOCH2CH3), 3,62 (t, J=6,6 Гц, 2 H, -CH2Cl), 2,49-2,43 (m, 8 H, -SCH2-), 1,71 (dq, J=7,9, 6,5 Гц, 2 H, -SiCH2CH2CH2-), 1,61-1,46 (m, 8 H, -CH2-), 1,42-1,31 (m, 8 H, -CH2-), 1,15 (t, J=7,0 Гц, 9 H, -SiOCH2CH3), 0,69-0,63 (m, 2 H, -SiCH2CH2CH2-).

13C-ЯМР (126 МГц, DMSO-d6) δ 57,64, 45,21, 34,03, 31,93, 31,04, 30,99, 30,89, 29,11, 29,02, 28,97, 27,75, 27,40, 25,83, 22,90, 18,14, 9,21.

ESI-MS масса/заряд (%): 427,19 [M+H−EtOH]+ (100), 490,26 [M+Na]+ (10).

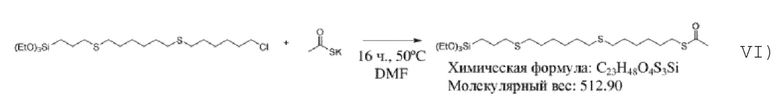

4. Получение силана формулы II) 1-(1-тио-3-(триэтоксисилил)пропил)-6-(1-тио-6-тиоацетил-гексил)-гексана; (EtO)3Si(CH2)3S(CH2)6S(CH2)6SAc согласно схеме синтеза в соответствии с формулой VI)

К раствору тиоацетата калия (1,20 г, 10,5 ммоль, 1,5 экв.) в DMF (20 мл) при 50°C по каплям добавляли 1-(1-тио-3-(триэтоксисилил)пропил)-6-(1-тио-6-хлоргексил)гексан (3,19 г, 6,7 ммоль, 1,0 экв.) в течение периода 10 мин.

Полученную желтоватую суспензию перемешивали при 50°C в течение ночи, затем охлаждали до к. т. и белое твердое вещество (NaCl) отфильтровывали с использованием воронки Бюхнера. К фильтрату добавляли этилацетат (50 мл) и промывали органическую фазу водой (2 х 50 мл) и насыщенным раствором NaCl (2 х 50 мл) и сушили над Na2SO4. Растворитель удаляли при пониженном давлении. Очистка колоночной хроматографией на силикагеле не проводилась, поскольку сырой продукт был достаточно чистым, и в противном случае выход был бы значительно ниже.

После сушки в высоком вакууме целевое соединение могло быть выделено в виде бледно-желтого масла (3,13 г, 6,1 ммоль, 91%).

1H-ЯМР (500 МГц, DMSO-d6) δ 3.74 (q, J=7,0 Гц, 6 H, -SiOCH2CH3), 2,81 (t, J=7,2 Гц, 2 H, -CH2SC(O)CH3), 2,49-2,42 (m, 8 H, -SCH2-), 2,31 (s, 3 H, -SC(O)CH3), 1,60-1,52 (m, 2 H, -SiCH2CH2CH2-), 1,53-1,45 (m, 8 H, -CH2-), 1,33 (td, J=7,1, 3,4 Гц, 8 H, -CH2-), 1,14 (t, J=7,0 Гц, 9 H, -SiOCH2CH3), 0,69-0,62 (m, 2 H, -SiCH2CH2CH2-).

13C-ЯМР (126 МГц, DMSO-d6) δ 195,10, 57,64, 34,01, 31,01, 30,98, 30,88, 30,48, 29,11, 29,00, 28,93, 28,23, 27,74, 27,67, 27,61, 22,89, 18,14, 9,20.

ESI-MS масса/заряд (%): 467,21 [M+H−EtOH]+ (61), 530,28 [M+NH4]+ (100).

Полученный силан формулы II) смешивают с каучуковой смесью согласно настоящему изобретению, содержащей по меньшей мере один диеновый каучук и по меньшей мере одну кремниевую кислоту в качестве наполнителя. Для этого силан формулы II) предпочтительно предварительно вводят в кремниевую кислоту, а затем в этой форме добавляют к каучуковой смеси.

Введение в кремниевую кислоту происходит, например, следующим образом.

К суспензии кремниевой кислоты, например, гранулированной кремниевой кислоты, в DMF добавляют раствор силана формулы II) в желаемом соотношении кремниевая кислота/силан, растворенный в DMF, при комнатной температуре. Например, используют кремниевую кислоту (VN3, компания Evonik) и 14,4 phf силана формулы II).

Полученную суспензию перемешивают, например, в течение ночи при 120°C, а затем удаляют растворитель при пониженном давлении. После сушки в высоком вакууме при 40°C в течение одного дня полученную таким образом модифицированную кремниевую кислоту измельчают с использованием ступки, если необходимо, в зависимости от желаемой тонкости помола. Затем, например, в течение следующего дня проводят сушку при 40°C в высоком вакууме.

Каучуковую смесь согласно настоящему изобретению наносят на сырую шину, например, в форме предварительно сформованного протектора шины транспортного средства (как описано выше), а затем ее вулканизируют вместе с ней.

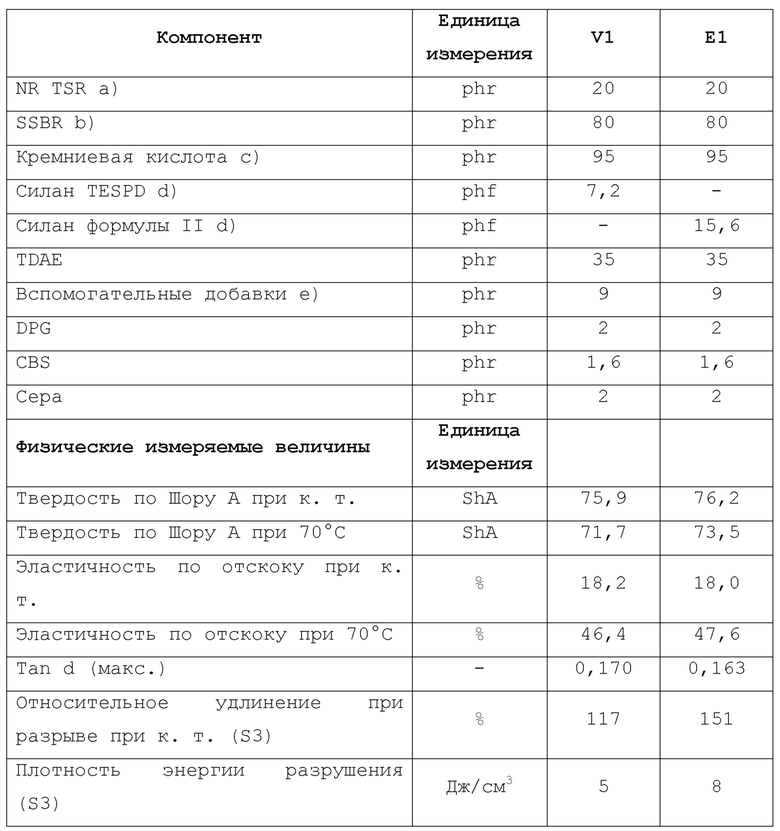

Далее изобретение будет объяснено более подробно со ссылкой на сравнительные и иллюстративные варианты осуществления каучуковых смесей, которые обобщены в таблице 1. Сравнительные смеси обозначены буквой V, смеси согласно настоящему изобретению отмечены буквой E. Указание количества силанов в phf относится к соответствующему количеству кремниевой кислоты.

Получение смеси происходит в обычных условиях в несколько этапов в двухшнековом экструзионном смесителе. Образцы для испытаний были изготовлены из всех смесей путем вулканизации, и с помощью этих образцов для испытаний были определены свойства материалов, типичные для каучуковой промышленности.

Для описанных тестов образцов для испытаний использовались следующие методы тестирования.

Стандарт: ISO 868, DIN 53 505; твердость по Шору А при комнатной температуре и 70°C.

Стандарт: ISO 4662, DIN 53 512; эластичность по отскоку при комнатной температуре и 70°C.

Стандарт: DIN 53 513; максимальный коэффициент потерь tan δmax при 55°C как максимальное значение на развертке напряжения из динамических механических измерений.

Стандарт: ASTM D6601; коэффициент потерь tan δ (10%) и динамический модуль накопления (G'(1%), G'(100%)) из второй развертки напряжения при 1 Гц и 70°C.

Стандарт: ISO 37, ASTM D 412, DIN 53 504; относительное удлинение при разрыве при комнатной температуре и плотность энергии разрушения при комнатной температуре, определенные в испытании на растяжение, при этом плотность энергии разрушения представляет собой работу, требуемую для разрушения, в зависимости от объема образца.

a) NR TSR: природный каучук.

b) SSBR: полимеризованный в растворе сополимер стирола и бутадиена из предшествующего уровня техники с гидрокси-группами, Nipol® NS 612, от компании Zeon Corporation.

c) Кремниевая кислота: VN3, от компании Evonik.

d) Силан был предварительно обработан силаном/введен в реакцию в соответствующем количестве с указанной кремниевой кислотой на отдельной стадии. Кремниевая кислота и силан были добавлены в процесс смешивания вместе в качестве модифицированного наполнителя.

e) Вспомогательные добавки: Оксид цинка/антиоксидант/стабилизатор против воздействия озона/стеариновая кислота.

Смесь E1 согласно настоящему изобретению (содержащая силан согласно настоящему изобретению формулы II)) показывает, по сравнению с эталонной смесью V1 (содержащей силан TESPD), пониженную эластичность по отскоку при к.т. и повышенную эластичность по отскоку при 70°C. Такое увеличение разницы (Rb при 70°C - Rb при к.т.) является преимуществом из-за противоречия целей между сопротивлением качению и характеристиками сцепления, и к тому же максимальный коэффициент потерь для E1 ниже, чем для V1. Эти свойства показывают специалисту в данной области техники улучшение сопротивления качению при применении в шинах.

В качестве показателя повышенной жесткости можно наблюдать увеличение твердости по Шору А при к.т. и 70°C для E1 по сравнению с V1.

Кроме того, в E1 наблюдаются повышенные относительное удлинение при разрыве и плотность энергии разрушения по сравнению с V1.

Эти различные свойства приводят к улучшенной долговечности и сопротивлению разрыву с одновременным улучшением сопротивления качению и ясно показывают преимущество силанов согласно настоящему изобретению над силанами предшествующего уровня техники.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КАУЧУКОВАЯ СМЕСЬ | 2005 |

|

RU2404207C2 |

| СШИВАЕМАЯ СЕРОЙ СМЕСЬ НА ОСНОВЕ КАУЧУКА И АВТОМОБИЛЬНАЯ ШИНА | 2015 |

|

RU2669855C2 |

| СИЛАНЫ И ОТВЕРЖДАЕМЫЕ КОМПОЗИЦИИ, ВКЛЮЧАЮЩИЕ В СВОЙ СОСТАВ УПОМЯНУТЫЕ СИЛАНЫ | 2017 |

|

RU2751347C2 |

| СИЛАНЫ И ОТВЕРЖДАЕМЫЕ КОМПОЗИЦИИ, КОТОРЫЕ СОДЕРЖАТ ЭТИ СИЛАНЫ В КАЧЕСТВЕ СШИВАЮЩИХ АГЕНТОВ | 2016 |

|

RU2711919C2 |

| СИЛАНСОДЕРЖАЩИЕ ПОЛИМЕРЫ С КАРБОКСИЛЬНЫМИ КОНЦЕВЫМИ ГРУППАМИ | 2014 |

|

RU2661898C2 |

| Резиновая смесь для шины и пневматическая шина | 2016 |

|

RU2710421C2 |

| КАРБАМИДСОДЕРЖАЩИЕ СИЛАНЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2015 |

|

RU2678320C2 |

| КАУЧУКОВЫЕ СМЕСИ | 2007 |

|

RU2431643C2 |

| Смеси силанов и способ приготовления таких смесей силанов | 2018 |

|

RU2784829C2 |

| СИЛАНСОДЕРЖАЩИЕ КАУЧУКОВЫЕ СМЕСИ С ФУНКЦИОНАЛИЗИРОВАННЫМИ, ПРИ НЕОБХОДИМОСТИ, ДИЕНОВЫМИ КАУЧУКАМИ И МИКРОГЕЛЯМИ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2010 |

|

RU2538883C2 |

Изобретение относится к силанам, используемым к каучуковым композициям. Предложен силан формулы (I): (R1)oSi-R2-S-R3-S-R3-S-X, где о=3; R1 могут быть одинаковыми или разными и выбраны из алкоксигрупп с 1-10 атомами углерода; R2 представляют собой линейные алкиленовые группы с 1-20 атомами углерода; R3 могут быть одинаковыми или разными и представляют собой линейные алкиленовые группы с 4-20 атомами углерода; и где группа Х представляет собой группу –С(=O)-R4, где R4 выбрана из С1-С20-алкильных групп. Предложены также способ получения силана, осажденная кремниевая кислота для изготовления шины транспортного средства, поверхность которой модифицирована указанным силаном, композиция на основе каучука для шин и полученная из нее шина. Использование предложенного силана в композиции для шин обеспечивает улучшенное сопротивление качению, сцепление с мокрой дорогой и жесткость. 5 н. и 5 з.п. ф-лы, 1 табл.

1. Силан формулы I):

I) (R1)oSi-R2-S-R3-S-R3-S-X,

где o равно 3, и радикалы R1 независимо друг от друга могут быть одинаковыми или разными и выбраны из алкоксигрупп с 1-10 атомами углерода, и

где R2 выбран из группы, состоящей из линейных алкиленовых групп с 1-20 атомами углерода, где радикалы R3 являются одинаковыми или разными и представляют собой линейные алкиленовые группы с 4-20 атомами углерода, и

где группа X представляет собой группу -C(=O)-R4, где R4 выбрана из C1-C20-алкильных групп.

2. Силан по п. 1, отличающийся тем, что радикалы R3 представляют собой линейные алкиленовые радикалы с 4-10 атомами углерода, особенно предпочтительно 4-8 атомами углерода.

3. Силан по любому из предыдущих пунктов, отличающийся тем, что радикалы R1 представляют собой алкоксигруппы с 1-6 атомами углерода.

4. Силан по любому из предыдущих пунктов, отличающийся тем, что радикалы R1 в силильной группе (R1)oSi- являются одинаковыми и представляют собой алкоксигруппы с 1 или 2 атомами углерода, то есть метоксигруппы или этоксигруппы, наиболее предпочтительно этоксигруппы.

5. Силан по любому из предыдущих пунктов, отличающийся тем, что радикал R2 представляет собой линейную алкиленовую группу с 2-8 атомами углерода.

6. Силан по п. 1, отличающийся тем, что он характеризуется следующей формулой II):

7. Осажденная кремниевая кислота для изготовления шины транспортного средства, поверхность которой модифицирована по меньшей мере одним силаном по любому из пп. 1-6.

8. Композиция на основе каучука для изготовления шины транспортного средства, содержащая по меньшей мере один силан по любому из пп. 1-6 и/или по меньшей мере одну кремниевую кислоту по п. 7.

9. Шина транспортного средства, содержащая композицию на основе каучука по п. 8 по меньшей мере в одном компоненте.

10. Способ получения силана по п. 1, включающий по меньшей мере следующие стадии способа:

a) предоставление вещества (R1)oSi-R2-SH;

b) предоставление вещества Cl-R3-Cl;

c) взаимодействие вещества со стадии a) с веществом со стадии b) в присутствии основания с получением (R1)oSi-R2-S-R3-Cl;

d) взаимодействие (R1)oSi-R2-S-R3-Cl со стадии c) с гидросульфидом металла (M-S-H) с получением (R1)oSi-R2-S-R3-SH, при этом M обозначает металл;

e) взаимодействие (R1)oSi-R2-S-R3-SH со стадии d) с дополнительной частью Cl-R3-Cl с получением (R1)oSi-R2-S-R3-S-R3-Cl;

f) предоставление вещества M-S-X, где X определен в п. 1 и M обозначает металл;

g) взаимодействие (R1)oSi-R2-S-R3-S-R3-Cl с M-S-X с получением силана формулы I): (R1)oSi-R2-S-R3-S-R3-S-X;

h) необязательную очистку силана, полученного на стадии g), формулы I),

причем оба М в соответствии со стадиями d) и f) независимо друг от друга могут быть одинаковыми или разными.

| T.Timothy Nadasdi et al | |||

| Synthesis, structure and reactivity of Lewis acidic cyclopentadienyltitanium dithiolate complexes | |||

| Inorganic Chemistry, 1993, vol.32 | |||

| WO 2017036268 A1, 09.03.2017 | |||

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 2011 |

|

RU2582400C2 |

Авторы

Даты

2024-01-22—Публикация

2020-03-25—Подача