Настоящее изобретение относится к каучуковым смесям, к способу их получения и к их применению.

Известно, что гидролизуемые серосодержащие кремнийорганические соединения способны вступать в реакцию с содержащими гидроксильные группы наполнителями, такими как природные и синтетические силикаты, карбонаты, стекла и оксиды металлов. При этом их применяют для модифицирования поверхности и для повышения адгезионной прочности. В промышленности по переработке каучуков их применяют в качестве промоторов адгезии между армирующим наполнителем и используемым полимером (DE 2141159, DE 2212239, DE 19544469 A1, US 3978103, US 4048206, ЕР 784072 А1).

Более того, известно, что применение доступных в продаже промоторов адгезии, содержащих три алкоксильных заместителя у атома кремния (DE 2255577), например бис[3-триэтоксисилилпропил]тетрасульфида или бис[3-триэтоксисилилпропил] дисульфида приводит к выделению значительных количеств спирта во время и после соединения с наполнителем. Поскольку обычно применяют триметокси- и триэтоксизамещенные силаны, в процессе применения выделяются соответствующие спирты - метанол и этанол (например, с.18 в Berkemeier, D.; Hader, W.; Rinker, M.; Heiss, G., Mixing of silica compounds from the viewpoint of a manufacturer of internal mixers, Gummi, Fasern, Kunststoffe (2001), 54(1), 17-22).

Кроме того, известно, что метоксизамещенные силаны обладают более высокой активностью при гидролизе, чем этоксизамещенные силаны. Этоксизамещенные силаны обладают более высокой активностью при гидролизе, чем обладающие более длинной цепью или разветвленные алкоксизамещенные силаны, содержащие более двух атомов углерода (Е.R.Pohl, F.D.Osterholtz J. Adhesion Sci. Technology 6(1) 1992, 127-149). Поэтому они способны быстрее связываться с наполнителем, и применение метокси- и этоксизамещенных силанов имеет важное значение по экономическим соображениям.

Значительным недостатком применения известных модификаторов на основе алкоксисиланов, конкретно бис(триалкоксисилилалкил)полисульфидных модификаторов, состоит в выделении стехиометрических количеств летучих спиртов, например метанола и этанола, в окружающую среду во время или после соединения алкоксисилана с наполнителем.

Другой недостаток применения бис(триэтоксисилилпропил)полисульфидных модификаторов состоит в ограничении температуры смешивания каучуковых смесей до температур, составляющих от 140 до 165°С (H.D.Luginsland, “A Review on the chemistry and the reinforcement of the silica-silane filler system for rubber applications, издательство Shaker Verlag, Aachen 2002, c.34). В патентах US 6433206, DE 2542534 C3, DE 2405758 C3 и DE 2712866 Al описаны содержащие полисульфид силатраны. Их можно применять в качестве армирующих добавок в каучуковых смесях, содержащих силикатные наполнители.

Цель настоящего изобретения состоит в том, чтобы предложить каучуковые смеси, которые, при добавлении небольших количеств соускорителя вулканизации, проявляют очень хорошие свойства во время вулканизации.

Объектом изобретения являются каучуковые смеси, включающие

(а) по крайней мере один каучук;

(б) наполнитель;

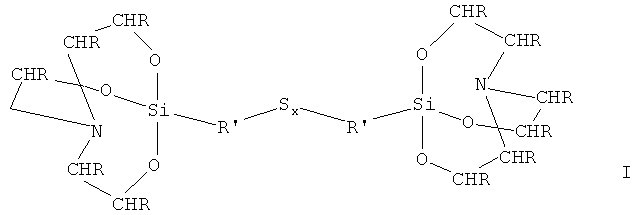

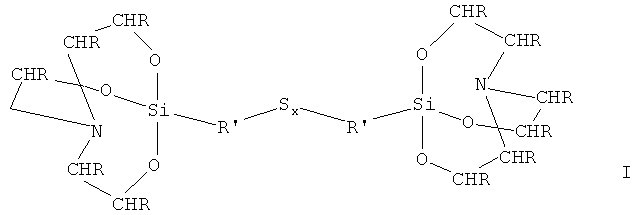

(в) кремнийорганическое соединение общей формулы I

в которой R одинаковые или различные и представляют собой Н, циклический, линейный или разветвленный C1-C12-алкил, предпочтительно C1-C8-алкил, конкретно предпочтительно C1-алкил, карбоксильную группу (-СООН), замещенную или незамещенную арильную группу, предпочтительно фенильную группу, или замещенную или незамещенную аралкильную группу; R' одинаковые или различные и представляют собой разветвленные или неразветвленные, насыщенные или ненасыщенные, алифатические, ароматические или смешанные алифатические/ароматические двухвалентные C1-C30-, предпочтительно C1-C20-, особенно предпочтительно C2-C20-, весьма предпочтительно C3-C15- и крайне предпочтительно C4-C15-углеводородные группы;

х представляет среднюю длину цепи, составляющую от 1 до 10;

(г) от 0,3 до 5% масс., предпочтительно от 0,3 до 4% масс., особенно предпочтительно от 0,3 до 3% масс., весьма предпочтительно от 0,5 до 2,5% масс. ускорителя вулканизации, в расчете на используемый каучук, выбранного из группы, включающей тиазолы, сульфенамиды, тиурамы, тиомочевины, тиокарбонаты и дитиокарбаматы, и

(д) дополнительный ускоритель вулканизации, выбранный из группы, включающей гуанидины и альдегидамины, в количестве, равном или меньшем 1,5% масс., предпочтительно менее 1% масс., особенно предпочтительно менее 0,5% масс., в расчете на используемый каучук.

В одном из предпочтительных вариантов каучуковая смесь может не содержать дополнительного ускорителя вулканизации.

В другом предпочтительном варианте каучуковая смесь может включать от 0,1 до 1% масс. дополнительного ускорителя вулканизации.

Количества, в которых можно применять кремнийорганические соединения формулы I, могут составлять от 0,1 до 50% масс., предпочтительно от 0,1 до 25% масс., особенно предпочтительно от 1 до 15% масс., весьма предпочтительно от 3 до 10% масс., в расчете на количество используемого каучука (частей на 100 частей каучука).

R' может представлять собой СН2, СН2СН2, СН2СН2СН2, СН2СН2СН2СН2, СН(СН3), СН2СН(СН3), СН(СН3)СН2, С(СН3)2, СН(С2Н5), СН2СН2СН(СН3), СН(СН3)СН2СН2, СН2СН(СН3)СН2 или

Кремнийорганические соединения общей формулы I могут представлять собой смеси, составленные из кремнийорганических соединений общей формулы I.

Кремнийорганические соединения общей формулы I могут представлять собой смеси, составленные из кремнийорганических соединений общей формулы I, различающиеся величинами х.

Индекс x в данной формуле представляет собой среднюю длину цепи серы в смеси веществ и может составлять от 1,1 до 5, предпочтительно от 1,5 до 4,5, особенно предпочтительно от 3 до 4 и соответственно от 1,8 до 3, весьма предпочтительно от 3,5 до 3,8 и соответственно от 1,9 до 2,6. Относительное содержание соединений S2 в смесях кремнийорганических соединений общей формулы I может составлять более 50% масс., предпочтительно более 60% масс., особенно предпочтительно более 70% масс., весьма предпочтительно более 80% масс., в расчете на количество использованного кремнийорганического соединения общей формулы I. Относительное содержание соединений S3 в смесях кремнийорганических соединений общей формулы I может составлять от 0,5 до 60% масс., предпочтительно от 1 до 50% масс., особенно предпочтительно от 1 до 45% масс., весьма предпочтительно от 1 до 40% масс., в расчете на количество использованного кремнийорганического соединения общей формулы I. Относительное содержание соединений S4 в смесях кремнийорганических соединений общей формулы I может составлять более 0,5% масс., предпочтительно более 5% масс., особенно предпочтительно более 9% масс., весьма предпочтительно более 15% масс., наиболее предпочтительно более 25% масс., в расчете на количество использованного кремнийорганического соединения общей формулы I.

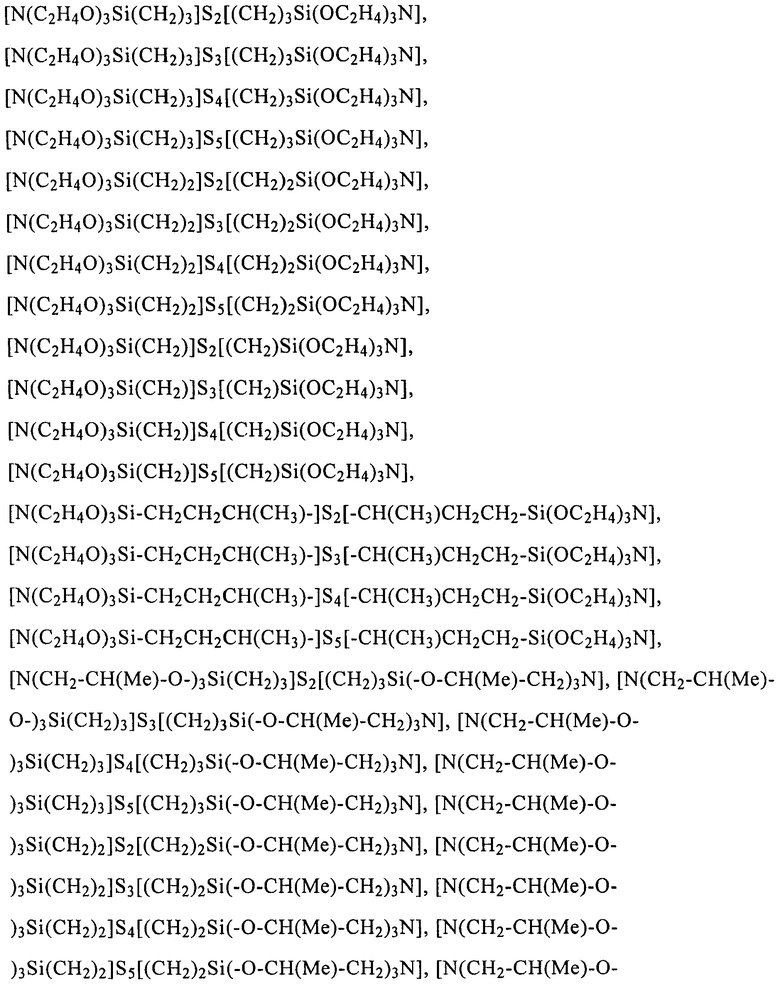

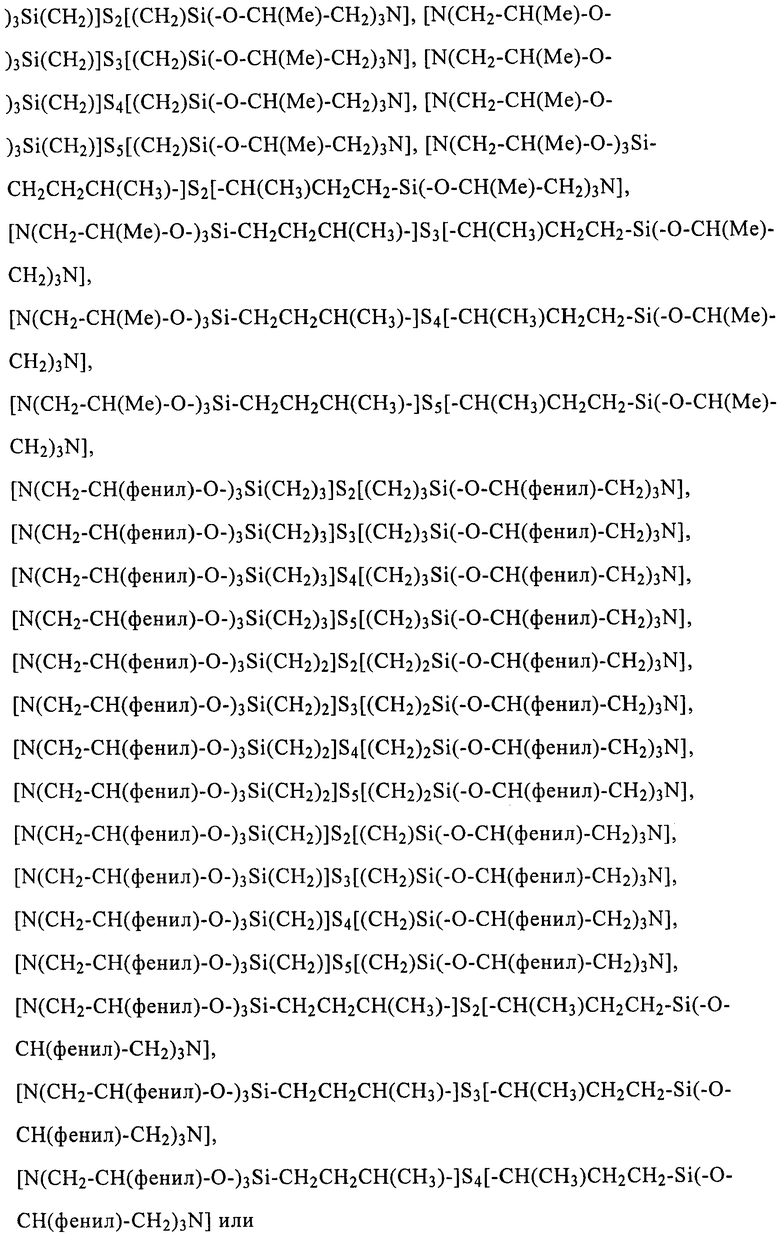

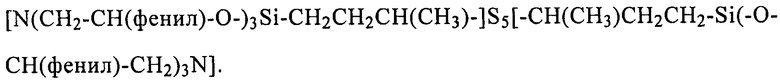

Кремнийорганические соединения формулы I могут представлять собой

Конденсаты, например олиго- и полисилоксаны, можно получать из кремнийорганических соединений формулы I прибавлением воды. Олиго- и полисилоксаны можно получать олигомеризацией или соолигомеризацией соответствующих кремнийорганических соединений общей формулы I прибавлением воды с использованием методики и прибавления добавки, известной лицам, квалифицированным в данной области техники.

Кремнийорганические соединения формулы I могут также представлять собой смеси кремнийорганических соединений формулы I со смесями олигомерных или полимерных силоксанов, полученных на основе кремнийорганических соединений общей формулы I.

Замещение в смесях кремнийорганических соединений общей формулы I можно определить методами ядерной магнитно-резонансной спектроскопии, предпочтительно методами 1H-, 13C- и 29Si-ядерной магнитно-резонансной спектроскопии. Среднюю длину цепей -Sx- в смесях описанных в настоящем изобретении кремнийорганических соединений можно предпочтительно определить с помощью 1H ядерной магнитно-резонансной спектроскопии.

В кремнийорганических соединениях формулы I молярное отношение N/S может находиться в интервале от аналитически определяемого содержания азота (N) и серы (S), составляющего от 2 (2/1) до 0,2 (2/10), предпочтительно от 1,33 (2/1,5) до 0,5 (2/4), особенно предпочтительно от 1,11 (2/1,8) до 0,66 (2/3), весьма предпочтительно от 1,05 (2/1,9) до 0,8 (2/2,5).

Среднее содержание серы можно определять аналитически с использовнаием оборудования фирмы LECO (LECO SC-144 DR), на основании стандарта ASTM 6741-01 метод В.

Среднее содержание азота можно определять методом Кьелдаля, или используя прибор для элементного анализа, например, Carlo Erba ЕА 1108 (сжигание вещества и определение N2).

Температура плавления кремнийорганических соединений по настоящему изобретению, определяемая методом дифференциальной сканирующей калориметрии (ДСК), может составлять от 50 до 200°С, предпочтительно от 70 до 180°С, особенно предпочтительно от 90 до 170°С, весьма предпочтительно от 110 до 160°С. Температуру плавления можно определить по положению пика на кривой плавления.

Интервал плавления смесей кремнийорганических соединений, определяемый на основании результатов метода дифференциальной сканирующей калориметрии, может составлять от 30 до 220°С, предпочтительно от 50 до 200°С, особенно предпочтительно от 70 до 180°С, очень предпочтительно от 90 до 180°С. Интервал плавления можно определить как температурный интервал между температурой начала пика и температурой конца пика во время измерения методом ДСК.

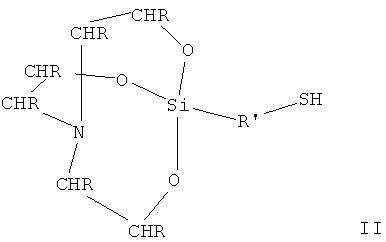

Кремнийорганические соединения общей формулы I могут включать вспомогательные компоненты в количествах меньше 10% масс., предпочтительно менее 8% масс., особенно предпочтительно менее 5% масс., весьма предпочтительно менее 3% масс., соединений, которые содержат атомы кремния, замещенные алкоксильными группами (алкил-О-). Кремнийорганические соединения общей формулы I могут включать менее 15% масс., предпочтительно менее 12% масс., особенно предпочтительно менее 8% масс., весьма предпочтительно менее 5 % масс. соединений общей формулы II

в которой R и R' имеют значения, определенные выше.

Используемые кремнийорганические соединения общей формулы I могут включать менее 10% масс., предпочтительно менее 8% масс., особенно предпочтительно менее 5% масс., весьма предпочтительно менее 3% масс. хлорид-ионов (Cl-).

Кремнийорганические соединения формулы I вводят в процесс смешивания либо в чистом виде, или абсорбированными на инертном органическом или неорганическом носителе, или после предварительной реакции с органическим или неорганическим носителем. Предпочтительными материалами носителей могут служить осажденные или пирогенные оксиды кремния, воски, термопластики, природные или синтетические силикаты, природные или синтетические оксиды, например оксид алюминия, или сажи. Кремнийорганические соединения формулы I можно также вводить в процесс смешивания после предварительной реакции с наполнителем, который предполагается использовать.

Предпочтительные воски могут представлять собой воски, температуры плавления которых, интервалы плавления или интервалы размягчения составляют от 50 до 200°С, предпочтительно от 70 до 180°С, особенно предпочтительно от 90 до 150°С, весьма предпочтительно от 100 до 120°С.

Используемые воски могут представлять собой олефиновые воски.

Используемые воски могут содержать насыщенные и ненасыщенные углеводородные цепи.

Используемые воски могут включать полимеры или олигомеры, предпочтительно эмульсию бутадиен-стирольного каучука или/и раствор бутадиен-стирольного каучука.

Используемые воски могут включать алканы с длинной цепью или/и карбоновые кислоты с длинной цепью.

Используемые воски могут включать этилен-винилацетат и/или поливиниловые спирты.

Кремнийорганические соединения формулы I можно вводить в процесс смешивания в виде физической смеси с органическим веществом или со смесью органических веществ. Органическое вещество или смесь органических веществ может включать полимеры или олигомеры. Полимеры или олигомеры могут представлять собой содержащие гетероатом полимеры или олигомеры, например этилен-виниловый спирт или/и поливиниловые спирты.

Полимеры или олигомеры могут представлять собой насыщенные или ненасыщенные эластомеры, предпочтительно эмульсию бутадиен-стирольного каучука или/и раствор бутадиен-стирольного каучука.

Температура плавления, интервал плавления или интервал размягчения смеси, составленной из кремнийорганических соединений формулы I и органического вещества или смеси органических веществ, может составлять от 50 до 200°С, предпочтительно от 70 до 180°С, особенно предпочтительно от 70 до 150°С, весьма предпочтительно от 70 до 130°С, чрезвычайно предпочтительно от 90 до 110°С.

Наполнители, которые можно применять для каучуковых смесей по данному изобретению, следующие:

- сажи, например пламенные, печные, газовые или термические сажи. Удельная поверхность по БЭТ этих саж (удельная поверхность, определяемая методом Брунауэра-Эммета-Теллера по адсорбции азота) может составлять от 20 до 200 м2/г. Сажи, если это приемлемо, могут содержать также гетероатомы, например, Si;

- аморфные оксиды кремния, полученные, например, осаждением растворов силикатов (осажденные кремниевые кислоты) или пламенным гидролизом галогенидов кремния (пирогенные кремниевые кислоты). Удельная поверхность этих оксидов кремния может составлять от 5 до 1000 м2/г, предпочтительно от 20 до 400 м2/г (удельная поверхность по БЭТ), а размер первичных частиц может составлять от 10 до 400 нм. Эти оксиды кремния могут, если это приемлемо, быть представлены также в виде смешанных оксидов с другими оксидами металлов, такими как оксиды алюминия, оксиды магния, оксиды кальция, оксиды бария, оксиды цинка и оксиды титана.

- синтетические силикаты, такие как силикат алюминия, силикаты щелочноземельных металлов, например силикат магния или силикат кальция, обладающие удельной поверхностью по БЭТ, составляющей от 20 до 400 м2/г, и диаметром первичных частиц от 10 до 400 нм.;

- синтетические или природные оксиды алюминия и синтетические или природные гидроксиды алюминия;

- синтетические или природные карбонаты кальция, например осажденный карбонат кальция;

- природные силикаты, например каолин и другие встречающиеся в природе кремниевые кислоты;

- стекловолокно и стекловолокнистые продукты (стекломаты, стекложгуты) или стеклянные микрошарики.

Может быть предпочтительным применять аморфные оксиды кремния, полученные путем осаждения растворов силикатов (осажденные оксиды кремния), обладающие удельной поверхностью по БЭТ от 20 до 400 м2/г. Количества аморфных оксидов кремния, в которых их следует применять, составляют от 5 до 150 частей по массе, в расчете в каждом случае на 100 частей каучука (частей на 100 частей каучука).

Упомянутые наполнители можно применять отдельно или в виде смеси. В одном из особенно предпочтительных вариантов каучуковые смеси могут включать от 10 до 150 частей по массе наполнителей светлой окраски, если приемлемо, совместно с сажей в количестве от 0 до 100 частей по массе, а также от 1 до 20 частей по массе, или с кремнийорганическим соединением формулы I, в каждом случае в расчете на 100 частей по массе каучука.

Подходящими материалами для получения каучуковых смесей по настоящему изобретению являются не только природные каучуки, но также и синтетические каучуки. Предпочтительные синтетические каучуки описаны, например, в W.Hofmann, Kautschuktechnologie [Rubber technology], Genter Verlag, Stuttgart 1980.

Синтетические каучуки, которые можно применять в данном изобретении, между прочим, следующие:

- полибутадиен (БК);

- полиизопрен (ИК);

- сополимеры стирола с бутадиеном (БСК), например эмульсия БСК (Э-БСК), или раствор БСК (Р-БСК). Сополимеры стирола с бутадиеном могут содержать стирол в количестве от 1 до 60% масс., предпочтительно от 2 до 50% масс., особенно предпочтительно от 10 до 40% масс., весьма предпочтительно от 15 до 35% масс.;

- хлоропрен (ХК);

- сополимеры изобутилена и изопрена (ИИК);

- сополимеры бутадиена с акрилонитрилом, содержание акрилонитрила в которых составляет от 5 до 60% масс., предпочтительно от 10 до 50% масс. (НБК), особенно предпочтительно от 10 до 45% масс. (НБК), весьма предпочтительно от 19 до 45% масс. (НБК);

- частично гидрированный или полностью гидрированный каучук НБК (ГНБК);

- этилен-пропилен-диеновые сополимеры (ЭПДК);

- упомянутые выше каучуки, которые также содержат функциональные группы, например карбоксильные группы, силанольные группы или эпоксигруппы, например эпоксидированные нитрильные каучуки, функционализированные карбоксильными группами НБК или силанол-(-SiOH), или функционализированные силилалкоксильными группами (-Si-ИЛИ) БСК; или смеси этих каучуков. Подвергнутые анионной полимеризации РБСК каучуки (раствор БСК), температуры стеклования которых выше -50°С, и их смеси с диеновыми каучуками особенно подходят для производства протекторов для автомобильных шин.

Предлагаемые в изобретении каучуковые смеси могут содержать и другие известные ингредиенты, такие, например, как ускорители вулканизации, антиоксиданты, термостабилизаторы, светостабилизаторы, противоозонные добавки, добавки, облегчающие обработку, пластификаторы, усилители клейкости, пенообразователи, красители, пигменты, воски, наполнители, органические кислоты, замедлители реакции, оксиды металлов, а также активаторы, такие как триэтаноламин или гексантриол.

В качестве таких других дополнительных ингредиентов резиновых смесей могут использоваться следующие:

- полиэтиленгликоль или/и полипропиленгликоль или/и полибутиленгликоль с молекулярной массой от 50 до 50000 г/моль, предпочтительно от 50 до 20000 г/моль, более предпочтительно от 200 до 10000 г/моль, особенно предпочтительно от 400 до 6000 г/моль, наиболее предпочтительно от 500 до 3000 г/моль,

- полиэтиленгликоль с концевыми углеводородными группами

Alk-O-(CH2-CH2-O)yI-H или Alk-(CH2-CH2-O)yI-Alk,

- полипропиленгликоль с концевыми углеводородными группами

Alk-O-(CH2-CH(CH3)-O)yI-H или Alk-O-(CH2-CH(CH3)-O)yI-Alk,

- полибутиленгликоль с концевыми углеводородными группами

Alk-O-(CH2-CH2-CH2-CH2-O)yI-H, Alk-O-(CH2-CH(CH3)-CH2-O)yI-H,

Alk-O-(CH2-CH2-CH2-CH2-O)yI-Alk или Alk-O-(CH2-CH(CH3)-CH2-O)yI-Alk,

где yI равен в среднем 2-25, предпочтительно 2-15, особенно предпочтительно 3-8 и 10-14, наиболее предпочтительно 3-6 и 10-13, a Alk обозначает разветвленный или неразветвленный, незамещенный или замещенный, насыщенный или ненасыщенный углеводород с 1-35, предпочтительно 4-25, более предпочтительно 6-20, особенно предпочтительно 10-20, наиболее предпочтительно 11-14, атомами углерода,

- этерифицированный до простого эфира полиэтиленгликолем, полипропиленгликолем, полибутиленгликолем либо их смесями неопентилгликоль НО-СН2-С(Ме)-СН2-ОН, пентаэритрит С(СН2-ОН)4 или триметилолпропан СН3-СН2-С(СН2-ОН)3, при этом количество повторяющихся звеньев этиленгликоля, пропиленгликоля или/и бутиленгликоля в этерифицированных многоатомных спиртах может составлять от 2 до 100, предпочтительно от 2 до 50, особенно предпочтительно от 3 до 30, наиболее предпочтительно от 3 до 15.

Для расчета среднего значения yI определяемое аналитическим путем количество полиалкиленгликолевых звеньев можно разделить на определяемое аналитическим путем количество групп -Alk [(количество полиалкиленгликолевых звеньев)/(количество групп -Alk)]. Для определения указанных количеств можно использовать, например, 1Н- и 13С-ЯМР-спектроскопию.

Входящие в состав резиновых смесей дополнительные ингредиенты могут применяться в обычных количествах, зависящих, в частности, от целевого применения этих смесей. В зависимости от цели обработки такие количества могут составлять от 0,001 до 50% масс., предпочтительно от 0,001 до 30% масс., особенно предпочтительно от 0,01 до 30% масс., еще более предпочтительно от 0,1 до 30% масс., в пересчете на каучук (частей на сто частей каучука).

Каучуковые смеси по настоящему изобретению могут представлять собой вулканизируемые серой каучуковые смеси. Каучуковые смеси по настоящему изобретению могут представлять собой подверженные кросс-сочетанию под действием пероксидов каучуковые смеси. Используемые сшивающие агенты могут представлять собой серу или вещества - доноры серы. Количество используемой серы может составлять от 0,1 до 10% масс., предпочтительно от 0,1 до 5% масс., в расчете на каучук.

В качестве ускорителей вулканизации можно применять следующие вещества: 2-меркаптобензотиазол, дибензотиазилдисульфид, меркаптобензотиазол цинка, 2-(морфолинотио)бензотиазол, диизопропилбензотиазилсульфенамид, N-циклогексил-2- бензотиазилсульфенамид, N,N-дициклогексил-2-бензотиазилсульфенамид, N-трет-бутил-2-бензотиазилсульфенамид, бензотиазил-2-сульфеноморфолид, N-дициклогексил-2-бензотиазилсульфенамид, моносульфид тетраметилтиурама, дисульфид тетраметилтиурама, дисульфид тетраэтилтиурма, дисульфид тетрабутилтиурама, дисульфид тетрабензилтиурама, дисульфид тетраизобутилтиурама, дисульфид N,N'-диметил-N,N'-дифенилтиурама, дисульфид дипентаметилентиурама, тетра/гексасульфид дипентаметилентиурама, N,N'-этилтиомочевина, N,N'-диэтилтиомочевина, N,N'-дифенилтиомочевина, N'-(3,4-дихлорфенил)-N,N'-диметилтиомочевина, N,N'-дибутилтиомочевина, N,N,N'-трибутилтиомочевина, диметилдитиокарбамат цинка, диэтилдитиокарбамат цинка, дибутилдитиокарбамат цинка, диизобутилдитиокарбамат цинка, дибензилдитиокарбамат цинка, этилфенилдитиокарбамат цинка, пентаметилендитиокарбамат цинка, диизононилдитиокарбамат цинка, диамилдитиокарбамат цинка, диэтилдитиокарбамат теллура, диметилдитиокарбамат меди, дибутилдитиокарбамат меди, диметилдитиокарбамат висмута, диэтилдитиокарбамат кадмия, диэтилдитиокарбамат селена, пиперидин пентаметилендитиокарбамат, диметилдитиокарбамат никеля, диэтилдитиокарбамат никеля, дибутилдитиокарбамат никеля, диизобутилдитиокарбамат никеля, дибензилдитиокарбамат никеля, диамилдитиокарбамат свинца, диметилдитиокарбамат натрия, диэтилдитиокарбамат натрия, дибутилдитиокарбамат натрия, диизобутилдитиокарбамат натрия или дибензилдитиокарбамат натрия.

Совместно действующий ускоритель вулканизации может включать дифенилгуанидин, ди-о-толилгуанидин, о-толилбигуанидин, N,N'-дифенилгуанидин, гексаметилентетраамин, продукты конденсации гомологических акролеинов с ароматическими основаниями или продукты конденсации альдегидов с аминами.

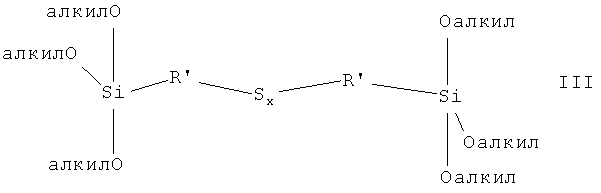

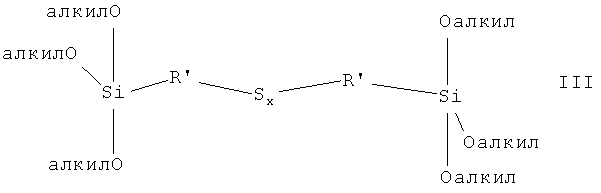

Настоящее изобретение также обеспечивает способ получения кремнийорганических соединений формулы I, отличающийся тем, что кремнийорганические соединения общей формулы III

в которой R' имеет значения, определенные выше, а алкил одинаковый или различный и представляет собой одновалентный углеводородный радикал С1-С8, предпочтительно метил, этил и пропил,

реагируют с соединениями общей формулы IV

в которой R имеет значения, определенные выше,

с элиминированием алкил-ОН, и алкил-ОН удаляют из реакционной смеси.

Способ получения кремнийорганических соединений по данному изобретению может осуществляться в присутствии или в отсутствие катализатора. Алкил-ОН из реакционной смеси можно удалять непрерывно или периодически.

Высокое содержание мономера (например, определяемое посредством ЯМР 29Si или жидкостной хроматографии высокого разрешения) соединения формулы III, используемые в качестве исходного материала, могут оказывать благоприятное воздействие на состав и свойства продукта - кремнийорганических соединений. Высокое содержание мономера соответствует низкому содержанию силоксанов, которые содержат связи Si-O-Si, которые образуются при гидролизе алкоксисиланов формулы III с элиминированием спирта алкил-ОН. Содержание мономера - соединений формулы III в исходном материале может предпочтительно составлять более 50% масс., особенно предпочтительно более 75% масс., еще более предпочтительно более 85% масс., наиболее предпочтительно более 92,5% масс.

Кремнийорганические соединения общей формулы III могут представлять собой чистые соединения или смеси соединений.

Примерами соединений общей формулы IV могут служить триэтаноламин N(CH2-CH2-O-H)3, триизопропаноламин N(CH2-CH(CH3)-O-H)3 или [НО-СН(фенил)СН2]3N.

Низкое содержание воды в используемых соединениях формулы IV может оказывать благоприятное воздействие на состав и свойства продуктов - кремнийорганических соединений. Содержание воды может предпочтительно составлять менее 5% масс., особенно предпочтительно менее 1,5% масс., очень предпочтительно менее 0,75% масс., наиболее предпочтительно менее 0,3% масс.

В качестве катализаторов в способе по данному изобретению можно применять не содержащие металлов и содержащие металлы катализаторы. В качестве катализаторов процесса по данному изобретению можно применять гидроксиды щелочных металлов. Предпочтительными гидроксидами щелочных металлов могут служить LiOH, NaOH, КОН и CsOH.

В качестве катализаторов процесса по данному изобретению можно применять алкоксиды. Предпочтительными алкоксидами могут служить алкоксиды щелочных металлов и алкоксиды алюминия. Предпочтительными алкоксидами щелочных металлов могут служить LiOMe и LiOEt, NaOMe, NaOEt, NaOC3H7, KOMe, KOEt и KOC3H7.

В качестве металлсодержащих катализаторов можно применять соединения 3-7 группы, 13-14 группы и/или группы лантанидов.

В качестве металлсодержащих катализаторов можно применять соединения переходных металлов.

В качестве металлсодержащих катализаторов можно применять соединения металлов, например хлориды металлов, оксиды металлов, оксихлориды металлов, сульфиды металлов, сульфохлориды металлов, алкоголяты металлов, тиолаты металлов, оксиалкоголяты металлов, амиды металлов, имиды металлов или соединения переходных металлов, содержащие лиганды с кратными связями.

В качестве примера, можно применять следующие соединения металлов: галогениды, амиды или алкоголяты главной подгруппы 3 группы (М3+=В, Al, Ga, In, Tl: М3+(ОМе)3, M3+(OEt)3, М3+(ОС3Н7)3, М3+(ОС4Н9)3), галогениды, оксиды, сульфиды, имиды, алкоголяты, амиды, тиолаты и комбинации упомянутых классов заместителей, содержащие лиганды, связанные кратными связями с соединениями группы лантанидов (редкие земли, атомные числа от 58 до 71 в периодической таблице элементов), галогениды, оксиды, сульфиды, имиды, алкоголяты, амиды, тиолаты и комбинации упомянутых классов заместителей, содержащие лиганды, связанные кратными связями с соединениями 3 группы переходных металлов (М3+=Sc, Y, La: М3+(ОМе)3, M3+(OEt)3, М3+(ОС3Н7)3, М3+(ОС4Н9)3, срМ3+(С1)2, ср срМ3+(ОМе)2, cpM3+(OEt)2, cpM3+(NMe2)2, где ср=циклопентадиенил),

галогениды, сульфиды, амиды, тиолаты или алкоголяты элементов главной подгруппы 4 группы (М4+=Si, Ge, Sn, Pb: M4+(OMe)4, M4+(OEt)4, M4+(OC3H7)4, M4+(OC4H9)4; М2+=Sn, Pb: М2+(ОМе)2, M2+(OEt)2, М2+(ОС3Н7)2, М2+(ОС4Н9)2), дилаурат олова, диацетат олова, Sn(OBu)2,

галогениды, оксиды, сульфиды, имиды, алкоголяты, амиды, тиолаты и комбинации перечисленных классов заместителей, содержащих лиганды, связанные кратными связями с соединениями 4 группы переходных металлов (М4+- Ti, Zr, Hf: M4+(F)4, M4+(C1)4, M4+(Br)4, M4+(I)4, M4+(OMe)4, M4+(OEt)4, M4+(OC3H7)4, M4+(OC4H9)4, cp2Ti(Cl)2, cp2Zr(Cl)2, cp2Hf(Cl)2, cp2Ti(OMe)2, cp2Zr(OMe)2, cp2Hf(OMe)2, cpTi(Cl)3, cpZr(Cl)3, cpHf(Cl)3, cpTi(OMe)3, cpZr(OMe)3, cpHf(OMe)3, M4+(NMe2)4, M4+(NEt2)4, M4+(NHC4H9)4),

галогениды, оксиды, сульфиды, имиды, алкоголяты, амиды, тиолаты и комбинации перечисленных классов заместителей, содержащие лиганды, связанные кратными связями с соединениями 5 группы переходных металлов (М5+, М4+ или М3+=V, Nb, Та: М5+(ОМе)5, M5+(OEt)5, М5+(ОС3Н7)5, М5+(ОС4Н9)5, М3+O(ОМе)3, M3+O(OEt)3, М3+O(ОС3Н7)3, М3+O(ОС4Н9)3, cpV(OMe)4, cpNb(OMe)3, срТа(ОМе)3, cpV(OMe)2, cpNb(OMe)3, срТа(ОМе)3),

галогениды, оксиды, сульфиды, имиды, алкоголяты, амиды, тиолаты и комбинации перечисленных классов заместителей, содержащие лиганды, связанные кратными связями с соединениями 6 группы переходных металлов (М6+, М5+ или М4+=Cr, Mo, W: М6+(ОМе)6, M6+(OEt)6, М6+(ОС3Н7)6, М6+(ОС4Н9)6, М6+O(ОМе)4, M6+O(OEt)4, М6+O (ОС3Н7)4, М6+O(ОС4Н9)4, М6+O2(ОМе)2, M6+O2(OEt)2, М6+O2(ОС3Н7)2, М6+O2(ОС4Н9)2, M6+O2(OSiMe3)2), или

галогениды, оксиды, сульфиды, имиды, алкоголяты, амиды, тиолаты и комбинации перечисленных классов заместителей, содержащие лиганды, связанные кратными связями с соединениями 7 группы переходных металлов (М7+, М6+, М5+или М4+=Mn, Re: М7+O(ОМе)5, M7+O(OEt)5, М7+O (ОС3Н7)5, М7+O(ОС4Н9)5, М7+O2(ОМе)3, M7+O2(OEt)3, М7+O2(ОС3Н7)3, М7+O2(ОС4Н9)3, M7+O2(OSiMe3)3, M7+O3(OSiMe3), M7+O3(CH3)).

Соединения металлов и соединения переходных металлов могут содержать свободные координационные места у атома металла.

В качестве других катализаторов можно применять соединения металлов и соответственно соединения переходных металлов, которые образуются посредством присоединения воды к способным гидролизоваться соединениям металлов или к способным гидролизоваться соединениям переходных металлов.

Например, в качестве содержащих металл катализаторов можно применять алкоксиды титана.

В одном конкретном предпочтительном варианте в качестве катализаторов можно применять алкоксиды титана, например тетра-н-бутил-орто-титанат, тетраэтил-орто-титанат, тетра-н-пропил-орто-титанат или тетраизопропил-орто-титанат.

В качестве не содержащих металлов катализаторов можно применять органические кислоты.

Примерами пригодных для применения органических кислот служат трифторуксусная кислота, трифторметансульфоновая кислота или пара-толуолсульфокислота, галогениды тетраалкилфосфония или триалкиламмониевые соединения R3NH+X-.

В качестве не содержащих металла катализаторов можно применять органические основания.

В качестве органических оснований можно применять амины, например алкиламины, диалкиламины или триалкиламины, ариламины, замещенные или незамещенные гетероциклы, например DABCO, диизопропиланилин, пиридин или ДМАП (4-диметиламинопиридин).

Процесс по данному изобретению можно проводить при атмосферном давлении или при пониженном давлении.

Процесс по данному изобретению можно предпочтительно проводить при давлении от 1 до 600 мбар, особенно предпочтительно от 5 до 400 мбар, весьма предпочтительно от 5 до 200 мбар.

Процесс по данному изобретению можно проводить при температурах выше 25°С.

Процесс по настоящему изобретению можно проводить в интервале температур от 80 до 200°С, предпочтительно от 100 до 180°С, особенно предпочтительно от 110 до 160°С.

До или во время реакции в реакционную смесь можно вводить добавки веществ, которые промотируют отвод воды от продукта путем образования азеотропных смесей. Соответствующие вещества могут представлять собой циклические или линейные алифатические, ароматические, смешанные алифатически-ароматические соединения, простые эфиры, спирты или кислоты. Например, можно применять гексан, циклогексан, бензол, толуол, этанол, пропанол, изопропанол, бутанол, этиленгликоль, тетрагидрофуран, диоксан, муравьиную кислоту, уксусную кислоту, этилацетат или диметилформамид.

Реакцию можно проводить в непрерывном или периодическом режиме.

В способе приготовления кремнийорганических соединений формулы I по настоящему изобретению в качестве растворителя можно применять спирт алкил-ОН, соответствующий заместителю (алкил-О)- в формуле III;

температура может составлять от 0 до 100°С, предпочтительно от 10 до 80°С, особенно предпочтительно от 20 до 80°С;

в качестве катализатора можно применять гидроксиды щелочных металлов.

Количество гидроксидов щелочных металлов, которые можно применять в качестве катализаторов, составляет менее 10% масс., предпочтительно менее 5% масс., особенно предпочтительно менее 2% масс., наиболее предпочтительно менее 1% масс., в расчете на массу соединения, используемого в общей формуле III.

Можно проводить процесс получения кремнийорганических соединений формулы I по настоящему изобретению так, чтобы полученный продукт включал твердое вещество, которое можно отфильтровать от используемого растворителя, и чтобы подвергать повторному использованию маточную жидкость, образующуюся во время процесса осаждения, чтобы ее можно было использовать при проведении реакции со свежими порциами реагентов с получением соединений формулы I. Это может способствовать повышению общего выхода и снижению количества образующихся загрязнений.

В процессе получения кремнийорганических соединений формулы I по настоящему изобретению может происходить удаление спирта алкил-ОН, выделяющегося при проведении транс-этерификации, путем фильтрации и/или отгонки от образующегося продукта, только после окончания реакции. Дистилляцию можно предпочтительно проводить под вакуумом и при повышенной температуре, предпочтительно более 80°С, особенно предпочтительно более 100°С, еще более предпочтительно более 120°С.

В способе по настоящему изобретению для кремнийорганических соединений общей формулы I, в которой R представляет собой Н, R' представляет собой (-СН2-СН2-СН2-), x составляет от 1,5 до 2,8, в качестве растворителя можно применять алкил-ОН.

В способе по данному изобретению добавки можно прибавлять в реакционную смесь до, во время или после реакции. Добавки можно предпочтительно прибавлять до реакции. Добавки могут снижать изменения средней длины цепи -Sx-, которые вызваны воздействием температуры или свободнорадикальными реакциями.

Добавки могут представлять собой акцепторы свободных радикалов и стабилизаторы, известные лицам, квалифицированным в данной области техники.

Добавки могут представлять собой монофункциональные или олигофункциональные вторичные ароматические амины, монофункциональные или олигофункциональные замещенные фенолы или гетероциклические меркаптофункциональные соединения.

Добавки могут представлять собой IPPD (N-изопропил-N'-фенил-пара-фенилендиамин), 6PPD (N-(1,3-диметилбутил)-N'-фенил-пара-фенилендиамин), 77PD (N,N'-ди(1,4-диметилпентил)-пара-фенилендиамин), DTPD (смесь диарил-пара-фенилендиаминов), N,N-дифенил-пара-фенилендиамин, TMQ (2,2,4-триметил-1,2-дигидрохинолин), смеси алкилированных и аралкилированных фенолов, SPH (модифицированный стиролом фенол), ВРН (2,2'-метиленбис(4-метил-6-трет-бутилфенол)), стерически затрудненные фенолы, ВНТ (2,6-ди-трет-бутил-4-метилфенол), MBI (2-меркаптобензимидазол), MMBI (4- и 5-метилмеркаптобензимидазол) или ZMMBI (цинковая соль 4- или 5-метилмеркаптобензимидазола).

В способе по настоящему изобретению после реакции или в качестве финальной стадии процесса можно добавлять соединения, которые улучшат запах продукта. Добавляемые вещества могут быть способными к химическому или физическому взаимодействию с серосодержащими соединениями. Добавляемые соединения могут представлять собой эпоксидные соединения или другие вещества, способные реагировать с неорганическими или органическими соединениями серы.

Продукт процесса можно применять как есть или после отделения с образованием индивидуальных соединений или изолированных фракций.

Кремнийорганические соединения формулы I можно применять в качестве склеивающих агентов для неорганических материалов (например, стеклянные шарики, битое стекло, стеклянные поверхности, металлы, оксидные наполнители, оксиды кремния) и органических полимеров (например, термореактивные пластмассы, термопласты, эластомеры) или в качестве сшивающих агентов и модификаторов поверхности для оксидных поверхностей. Кремнийорганические соединения формулы I можно применять в качестве адгезивов в каучуковых смесях с наполнителем, например, в протекторах автомобильных шин.

Кремнийорганические соединения формулы I можно готовить и применять в виде твердых веществ, порошка или гранул, при различном размере частиц. Перед применением их можно измельчить, просеять, спрессовать или подвергнуть гранулированию, или можно применять только отдельные отсеянные фракции после разделения методом просеивания. Применение определенных отсеянных фракций может создавать преимущества при обработке или для свойств каучука.

Изобретение обеспечивает способ получения каучуковых смесей, отличающийся тем, что смешивают

(а) по крайней мере один каучук,

(б) наполнитель,

(в) кремнийорганическое соединение общей формулы I,

(г) от 0 до 5% масс., предпочтительно от 0 до 4% масс., особенно препочтительно от 0 до 3% масс., еще более предпочтительно от 0,5 до 2,5% масс. ускорителя вулканизации, в расчете на использованный каучук, выбранного из группы тиазолов, сульфенамидов, тиурамов, тиомочевин, тиокарбонатов и дитиокарбаматов, и

(д) количество, равное или меньше 1,5% масс., предпочтительно менее 1% масс., особенно предпочтительно менее 0,5% масс., в расчете на используемый каучук, совулканизатора, выбранного из группы гуанидинов и альдегидаминов.

Прибавление кремнийорганических соединений формулы I, а также прибавление наполнителей и добавок в процесс смешивания может происходить, когда температуры состава составляют от 90 до 230°С, предпочтительно от 110 до 210°С, особенно предпочтительно от 120 до 190°С. Кремнийорганические соединения формулы I можно добавлять совместно с другими добавками к каучукам.

Смешивание каучуков с наполнителем, если необходимо, и с другими добавками к каучукам, и с кремнийорганическим соединением по настоящему изобретению может протекать в известных в данной области техники устройствах для смешивания, например в вальцах, в закрытом смесителе или в смесительных экструдерах.

Каучуковые смеси по настоящему изобретению можно подвергать вулканизации при температурах от 90 до 230°С, предпочтительно от 110 до 210°С, особенно предпочтительно от 120 до 190°С, если необходимо, при давлении от 10 до 200 бар.

Каучуковые смеси по настоящему изобретению можно применять для получения отливок, например, для производства шин, включая пневматические шины, покрышек для шин, оболочки для кабеля, шлангов, приводных ремней, конвейерных лент, покрытий для вальцов, подошвы для обуви, уплотнительных колец и амортизаторов.

Каучуковые смеси по настоящему изобретению можно готовить при температурах, которые значительно выше используемых для смесей, содержащих известные ранее адгезивы на основе бис(триалкоксисилилалкил)полисульфида, с одновременным улучшением технологических свойств и физических показателей.

Каучуковые смеси по настоящему изобретению обладают следующим конкретным преимуществом: несмотря на значительное снижение количества соускорителя вулканизации в смеси, достигаются очень хорошие технологические свойства при вулканизации, конкретно высокая скорость вулканизации при значительно более низком технологическом риске.

Другое преимущество каучуковых смесей по настоящему изобретению состоит в том, что из конечных кремнийорганических соединений формулы I не выделяются легколетучие спирты, обычно метанол или этанол. Поэтому отсутствует отрицательное воздействие на процесс соединения наполнителя и полимера. Соединение введенных кремнийорганических соединений с оксидным наполнителем происходит в экономически приемлемый промежуток времени.

Нелетучие кремниевые заместители, которые можно отщепить посредством гидролиза, например триэтаноламин или триизопропаноламин, гидролизуются с существенной скоростью и по крайней мере частично удаляются из основной силановой структуры, что приводит к значительной степени соединения кремнийорганического соединения и связующего во время смешивания. Это приводит к упрочнению вулканизированных каучуков по настоящему изобретению.

Триэтаноламин и триизопропаноламин имеют температуры кипения выше 240°С при атмосферном давлении, поэтому они не относятся к летучим органическим соединениям (ЛОС).

Примеры.

В примерах применяли следующие исходные вещества.

Триэтаноламин: использовали триэтаноламин фирмы BASF AG с содержанием воды 0,28 мг/кг.

Бис(триэтоксисилилпропил)полисульфиды:

Si 261 фирмы Degussa AG.

Бис(триэтоксисилилпропил)полисульфид Si 261, использованный для экспериментов, содержал, в соответствии с анализом методом ЯМР, 8,1% масс.

бис(триэтоксисилилпропил)моносульфида, 73,9% масс.

бис(триэтоксисилилпропил) дисульфида, 14,7% масс.

бис(триэтоксисилилпропил)трисульфида и 1,8% масс.

бис(триэтоксисилилпропил)тетрасульфида. Средняя длина цепи, определенная для использованной смеси полисульфидов, составляла 2,09 (была взята средняя величина S1-S5). Использованный бис(триэтоксисилилпропил)полисульфид включал 0,9% масс. 3-хлорпропил(триэтоксисилана). Содержание мономера составляло 88% масс.

Si 262 фирмы Degussa AG.

Бис(триэтоксисилилпропил)полисульфид Si 262, использованный для экспериментов, содержал, в соответствии с анализом методом ЯМР, 0,3% масс.

бис(триэтоксисилилпропил)моносульфида, 56,8% масс.

бис(триэтоксисилилпропил) дисульфида, 27,7% масс.

бис(триэтоксисилилпропил)трисульфида и 9,9% масс.

бис(триэтоксисилилпропил)тетрасульфида. Средняя длина цепи, определенная для использованной смеси полисульфидов, составляла 2,62 (была взята средняя величина S1-S10). Использованный бис(триэтоксисилилпропил)полисульфид включал 0,2% масс. 3-хлорпропил(триэтоксисилана). Содержание мономера составляло 95% масс.

Si 266/2 фирмы Degussa AG.

Бис(триэтоксисилилпропил)полисульфид Si 266/2, использованный для экспериментов, содержал, в соответствии с анализом методом ЯМР, 6,8% масс.

бис(триэтоксисилилпропил)моносульфида, 91,3% масс.

бис(триэтоксисилилпропил)дисульфида и 0,6% масс.

бис(триэтоксисилилпропил)трисульфида. Средняя длина цепи, определенная для использованной смеси полисульфидов, составляла 1,93 (была взята средняя величина S1-S10). Использованный бис(триэтоксисилилпропил)полисульфид включал 0,9% масс. 3-хлорпропил(триэтоксисилана). Содержание мономера составляло 96% масс.

Si 266 фирмы Degussa AG.

Бис(триэтоксисилилпропил)полисульфид Si 266, использованный для экспериментов, содержал, в соответствии с анализом методом ЯМР, 2,2% масс.

бис(триэтоксисилилпропил)моносульфида, 80,9% масс.

бис(триэтоксисилилпропил)дисульфида, 13,1% масс.

бис(триэтоксисилилпропил)трисульфида, 2,0% масс.

бис(триэтоксисилилпропил)тетрасульфида и 1,2% масс.

бис(триэтоксисилилпропил)пентасульфида. Средняя длина цепи, определенная для использованной смеси полисульфидов, составляла 2,2 (была взята средняя величина S1-S10). Использованный бис(триэтоксисилилпропил)полисульфид включал 0,5% масс. 3-хлорпропил(триэтоксисилана). Содержание мономера составляло 87,6% масс., что определяли на основании результатов анализа методом 29Si ЯМР.

Si 69 фирмы Degussa AG.

Бис(триэтоксисилилпропил)полисульфид Si 69, использованный для экспериментов, содержал, в соответствии с анализом методом ЯМР 1Н, 18,2% масс. бис(триэтоксисилилпропил)дисульфида, 26,9% масс.

бис(триэтоксисилилпропил) трисульфида и 24,2% масс.

бис(триэтоксисилилпропил)тетрасульфида. Средняя длина цепи, определенная для использованной смеси полисульфидов, составляла 3,72 (была взята средняя величина S1-S10). Использованный бис(триэтоксисилилпропил) полисульфид включал 1,9% масс. 3-хлорпропил(триэтоксисилана). Содержание мономера составляло 93% масс.

Si 69 фирмы Rizhao Lanxing.

Бис(триэтоксисилилпропил)полисульфид Si 69 фирмы Rizhao Lanxing, использованный для экспериментов, содержал, в соответствии с анализом методом ЯМР 1Н, 16,9% масс. бис(триэтоксисилилпропил)дисульфида, 23,8% масс. бис(триэтоксисилилпропил)трисульфида, 24,5% масс.

бис(триэтоксисилилпропил)тетрасульфида, 34,7% масс.

бис(триэтоксисилилпропил)пентасульфида или полисульфидных силанов с более длинной цепью. Средняя длина цепи, определенная для использованной смеси полисульфидов, составляла 3,7 (была взята средняя величина S1-S10).

Использованный бис(триэтоксисилилпропил)полисульфид включал 0,5% масс. 3-хлорпропил(триэтоксисилана). Содержание мономера составляло 87,1% масс.

Пример 1.

400 г бис(триэтоксисилилпропил)полисульфида Si 69 фирмы Degussa AG смешивали в установке для перегонки с 224,2 г триэтаноламина, 2 г 2,6-ди-трет-бутил-4-метилфенола (Ионол СР) и 0,6 г тетрабутоксида титана при комнатной температуре. Используемую для нагревания масляную баню нагревали до 100°С и удаляли образовывшийся этанол путем отгонки при давлении 200 мбар. После удаления примерно 150 мл этанола температуру масляной бани увеличивали до 160°С и давление снижали до 100 мбар. После прекращения отгонки этанола смесь нагревали еще 120 мин при 160°С и 50 мбар. Затем прибавляли 2 г 3-глицидилоксипропил (триэтоксисилана) (Dynasylan GLYEO фирмы Degussa AG) и смесь перемешивали еще 30 мин при 160°С в вакууме. Черный продукт выливали под аргоном в закрытую форму и отверждали. Полученный продукт представлял собой 403,5 г черного твердого вещества.

По данным анализа методом 1Н ЯМР продукт включает 29,8% масс. бис(силатранилпропил)дисульфида, 34,1% масс. бис(силатранилпропил)трисульфида и 35,2% масс. бис(силатранилпропил)тетрасульфида. Средняя длина цепи, определенная для смеси полисульфидов, составляла 3,0 (брали среднюю величину S1-S10). Общее содержание хлорида в материале из примера 1 составляло менее 0,2% масс.

Пример 2.

400 г бис(триэтоксисилилпропил)полисульфида Si 261 смешивали в установке для перегонки с 247,7 г триэтаноламина и 1 г тетрабутоксида титана при комнатной температуре. Используемую для нагревания масляную баню нагревали до 150°С и удаляли образовывшийся этанол путем отгонки при давлении 200-600 мбар. Внутренняя температура смеси увеличивалась в течение 180 мин от 135 до 148°С. После завершения процесса отгонки коричневатый продукт выливали под аргоном в закрытую форму и отверждали. Полученный продукт в количестве 420,1 г представлял собой темно-коричневое твердое вещество. Согласно анализу методом 29Si ЯМР продукт содержал 8,7% масс. бис(силатранилпропил)моносульфида, 77,2% масс. бис(силатранилпропил)дисульфида, 12,6% масс. бис(силатранилпропил)трисульфида и 1,5% масс. бис(силатранилпропил)тетрасульфида. Средняя длина цепи, определенная для смеси полисульфидов, составляла 2,1 (брали среднюю величину S1-S10).

Пример 3.

400 г бис(триэтоксисилилпропил)полисульфида Si 262 смешивали в установке для перегонки с 247,7 г триэтаноламина и 0,7 г тетрабутоксида титана при комнатной температуре. Используемую для нагревания масляную баню нагревали до 160°С и удаляли образовывшийся этанол путем отгонки при давлении 50-400 мбар. Внутренняя температура смеси увеличивалась в течение 90 мин до 159°С. После завершения процесса отгонки черный продукт выливали под аргоном в закрытую форму и отверждали. Полученный продукт в количестве 413,7 г представлял собой хрупкое черное твердое вещество. Согласно анализу методом 29Si ЯМР продукт содержал 70,2% масс. бис(силатранилпропил)дисульфида, 22,0% масс. бис(силатранилпропил)трисульфида и 3,1% масс. бис(силатранилпропил)тетрасульфида. Средняя длина цепи, определенная для смеси полисульфидов, составляла 2,3 (брали среднюю величину S1-S10).

Пример 4.

400,2 г бис(триэтоксисилилпропил)полисульфида Si 266, имеющего среднюю длину цепей -Sx-, составляющую 2,2, смешивали в установке для перегонки с 250,7 г триэтаноламина и 1,3 г тетрабутоксида титана при комнатной температуре. Используемую для нагревания масляную баню нагревали до 130°С и удаляли образовывшийся этанол путем отгонки при давлении 20-400 мбар. После завершения процесса отгонки продукт выливали под аргоном в закрытую форму и отверждали. Полученный продукт в количестве 423 г представлял собой хрупкое темно-желтое твердое вещество. Согласно результатам анализа методом 1Н ЯМР продукт содержал 2,5% масс. бис(силатранилпропил)моносульфида, 77% масс. бис(силатранилпропил)дисульфида, 17,5% масс. бис(силатранилпропил)трисульфида и 2% масс. бис(силатранилпропил) тетрасульфида. Средняя длина цепи, определенная для смеси полисульфидов, составляла 2,2 (брали среднюю величину S1-S10).

Пример 5.

500 г бис(триэтоксисилилпропил)полисульфида Si 69 фирмы Rizhao Lanxing, имеющего среднюю длину цепей -Sx-, составляющую 3,7, смешивали в установке для перегонки с 280,3 г триэтаноламина и 1 г тетрабутоксида титана при комнатной температуре. Используемую для нагревания масляную баню нагревали до 130°С и удаляли образовывшийся этанол путем отгонки при давлении 20-400 мбар. Когда в процессе дистилляции больше не происходило отгонки этанола, смесь нагревали еще 60 мин при 130°С и 20 мбар. Черный продукт выливали под аргоном в закрытую форму и отверждали. Полученный продукт в количестве 521 г представлял собой черное твердое вещество.

Согласно результатам анализа методом 1Н ЯМР продукт содержал 15,7% масс. бис(силатранилпропил)дисульфида, 29,7% масс. бис(силатранилпропил)трисульфида, 32,7% масс. бис(силатранилпропил)тетрасульфида и 21,9% масс. бис(силатранилпропил)полисульфида, содержащего цепи из атомов серы длиной более четырех атомов. Средняя длина цепи, определенная для смеси полисульфидов, составляла 3,6 (брали среднюю величину S1-S10).

Пример 6.

400 г бис(триэтоксисилилпропил)полисульфида Si 266/2 смешивали в установке для перегонки с 251,2 г триэтаноламина и 1,6 г тетрабутоксида титана при комнатной температуре. Используемую для нагревания масляную баню нагревали до 160°С и удаляли образовавшийся этанол путем отгонки при давлении от 40 до 600 мбар. Внутренняя температура смеси увеличивалась в зависимости от приложенного давления от 118 до 154°С.После 210 мин реакции при температуре выше 120°С и после завершения процесса отгонки коричневатый продукт выливали под аргоном в закрытую форму и отверждали. Полученный продукт в количестве 422,2 г представлял собой хрупкое коричневатое твердое вещество. Согласно анализу методом 1Н ЯМР продукт содержал 4,6% масс. бис(силатранилпропил)моносульфида, 93,8% масс. бис(силатранилпропил)дисульфида и 1,5% масс. бис(силатранилпропил)трисульфида. Средняя длина цепи, определенная для смеси полисульфидов, составляла 1,97 (брали среднюю величину S1-S10).

Исследование материала, полученного в примере 6, методом ДСК (дифференциальная сканирующая калориметрия), дало значения температуры плавления от 151 до 154°С (пик на кривой плавления).

Общее содержание хлорида в материале, полученном в примере 6, составило менее 0,1% масс.

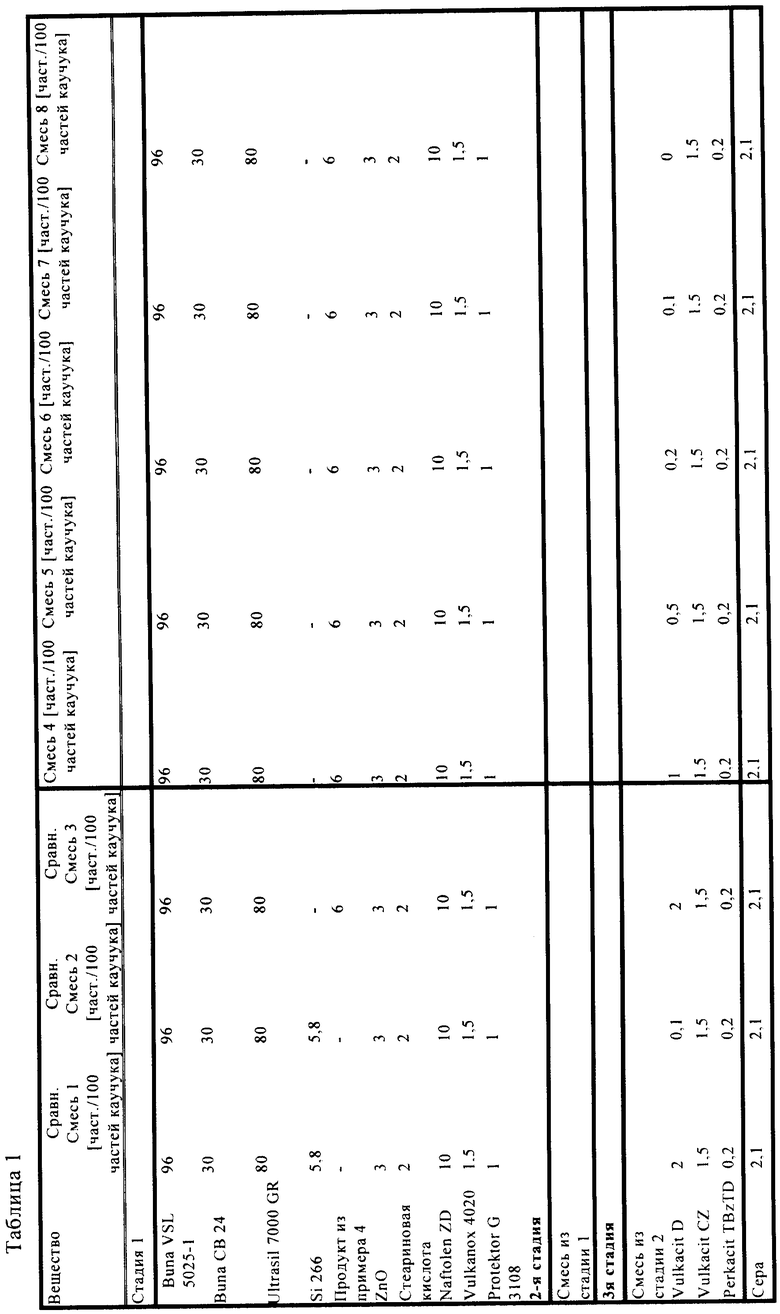

Пример 7. каучуковые смеси.

Рецептура, использовавшаяся для получения каучуковых смесей, представлена ниже в таблице 1. Применяли величину “част./100 частей каучука” в пересчете на 100 частей используемого сырого каучука. Силаны добавляли в эквимолярных количествах, т.е. применяли равные молярные количества веществ. Общий способ получения резиновых смесей и их вулканизатов описан в справочнике “Rubber Technology Handbook”, автор W.Hofmann, изд-во Hanser Verlag, 1994.

Полимер VSL 5025-1 представляет собой полимеризованный в растворе сополимер БСК фирмы Bayer AG с содержанием стирола 25% масс. и содержанием бутадиена 75% масс. В состав этого сополимера входят 37,5 частей масла на 100 частей каучука, а его вязкость по Муни (ML 1+4/100°С) составляет 50.

Полимер Buna СВ 24 представляет собой цис-1,4-полибутадиен (неодимовый тип) фирмы Bayer AG с содержанием по меньшей мере 96% по положению 1,4 в цис-конфигурации и вязкостью по Муни 44±5.

Продукт Ultrasil 7000 GR представляет собой обладающий хорошей диспергируемостью оксид кремния, выпускаемый фирмой Degussa AG, с удельной поверхностью по БЭТ (удельная поверхность, определяемая методом Браунауэра-Эммета-Теллера по адсорбции азота), составляющей 170 м2/г.

Использованное ароматическое масло содержит продукт Naftolen ZD фирмы Chemetall и Vulkanox 4020, который представляет собой пентаметилендитиокарбамат пиперидина, a Protektor G 3108 представляет собой антиозонантный воск фирмы Paramelt B.V. Продукты Vulkacit О(дифенилгуанидин) и Vulkacit CZ(циклогексилбензотиазилсульфонамит) являются продажными продуктами фирмы Bayer AG. Продукт Perkacit TBzTD (тетрабензилтиурамтетрасульфид) представляет собой продукт, выпускаемый фирмой Flexsys N.V.

Каучуковые смеси приготавливают в смесителе закрытого типа, используя оборудование и условия, указанные в таблице 2.

Резинотехнические свойства исследуют по методам, представленным в таблице 3.

В таблице 4 представлены результаты испытаний вулканизата.

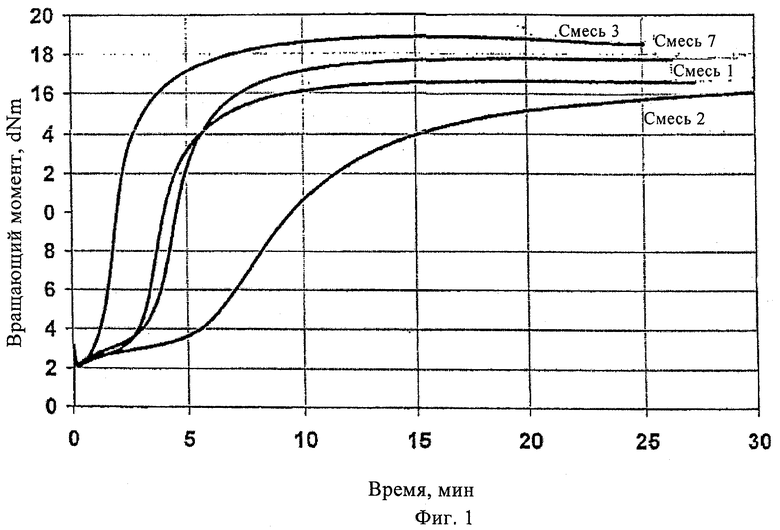

Применение комбинаций ускорителей вулканизации, в первую очередь комбинации ускоритель плюс соускоритель, как в представленном примере использование сульфенамида (циклогексилбензотиазилсульфонамид) и гуанидина (дифенилгуанидин), широко распространено в технологии каучуков. Причинами служат в первую очередь синергические эффекты по отношению к степени сшивки и скорости вулканизации (Bayer AG, Handbuch für die Gummiindustrie [Handbook for the rubber industry], 2е издание, 1991, с.384), и во вторую очередь превосходные механические свойства каучуковых смесей, полученных при использовании в качестве соускорителя вулканизации гуанидинов (Werner Hofmann, Vulcanization and Vulcanizing Agents, 1967, c.181). Идеальной характеристикой вулканизации каучуковой смеси является прямоугольная кривая (Bayer AG, Handbuch für die Gummiindustrie, 2е издание, 1991, с.360-361). Это в первую очередь означает, что время инкубации максимально, для того чтобы каучуковая смесь могла соответствующим образом вытечь в форму. Это время инкубации можно охарактеризовать с использованием показателя tl0%. Во вторую очередь, предполагается снизить до минимума время реакции, для того чтобы убедиться, что времена циклов короткие. Это время реакции можно охарактеризовать с использованием показателя t80%-t20%. То есть в итоге предполагается максимально увеличить tl0% и снизить до минимума t80%-t20%.

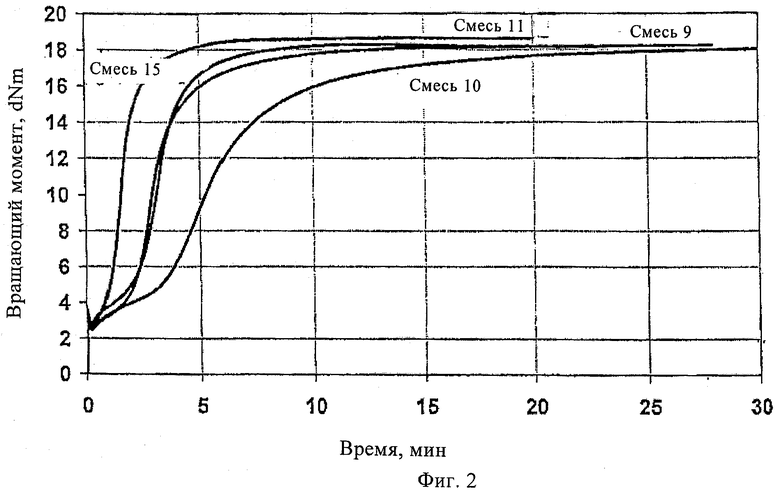

На фиг.1 показаны полученные на вулкаметре кривые для смесей 1, 2, 3 и 7.

При сравнении смесей 1 и 2 ясно, что при использовании маленьких количеств дифенилгуанидина (смесь 2) совместно со стандартным силаном получается неудовлетворительная вулкаметрическая кривая. После 30 мин не достигается максимальный крутящий момент, и поэтому вулканизация не проходит полностью. Напротив, смесь 1 достигает необходимого плато после всего лишь 15 мин. Величины, приведенные в таблице 4, показывают, что смесь 2 проявляет неудовлетворительные показатели вулканизации, то есть высокие величины t90% и t80% - t20%. Напротив, при использовании силана в смеси 7 и небольшого количества DPG поведение соответствующей смеси при вулканизации эквивалентно поведению сравнительной смеси 1. Взаимосвязанные данные в числовой таблице для величин t10%, t90% и t80%-t20% практически одинаковы, более того, две вулканометрические кривые практически одинаковы. Смесь 8, вообще не содержащая DPG, аналогичным образом демонстрирует практически те же величины. По-видимому, при использовании силанов общей формулы I в каучуковых смесях по настоящему изобретению, в отличие от данных, известных ранее в данной области техники, количество соускорителя вулканизации можно значительно снизить или даже вовсе не использовать соускоритель, при сохранении очень хороших показателей вулканизации.

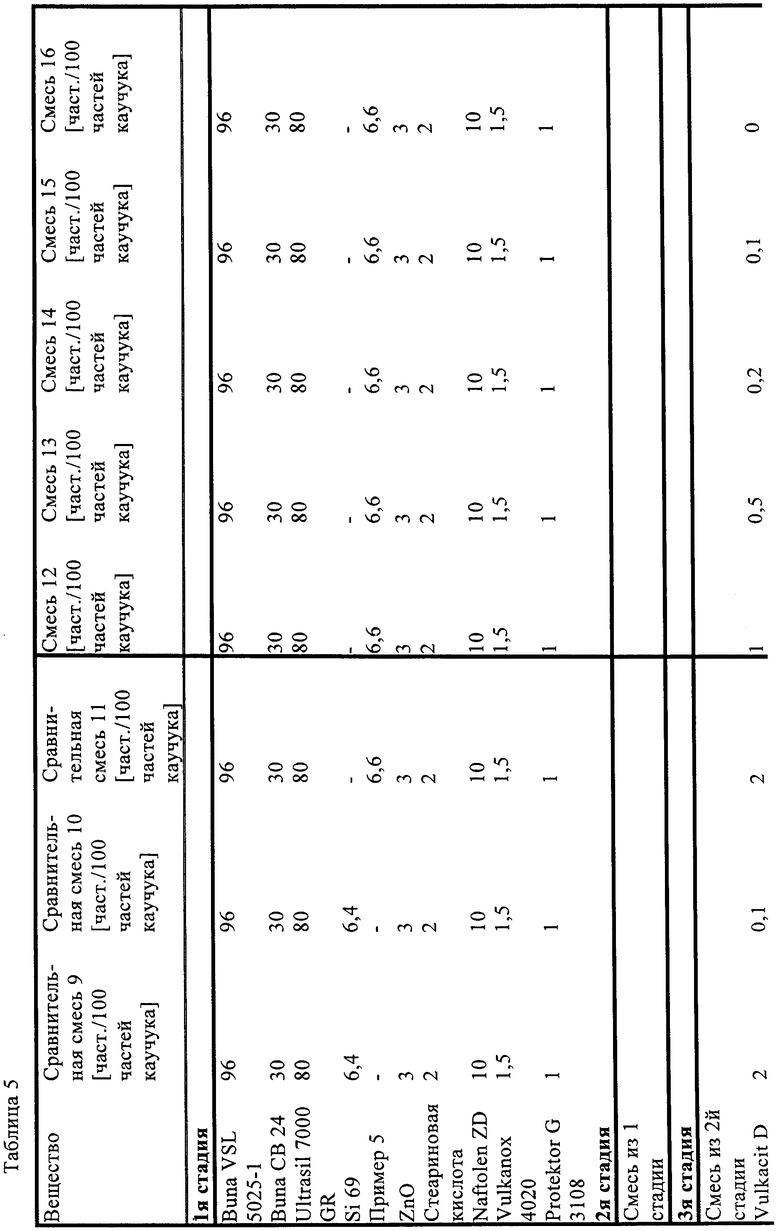

Пример 8. Каучуковые смеси.

Каучуковые смеси готовили с использованием соединений из примеров 2 и 5. Как и в предыдущем примере, добавляли соединения в эквимолярных количествах. В таблице 5 описаны составы смесей. Смеси готовили по методикам, описанным в таблице 2, и испытывали по методикам, описанным в таблице 3.

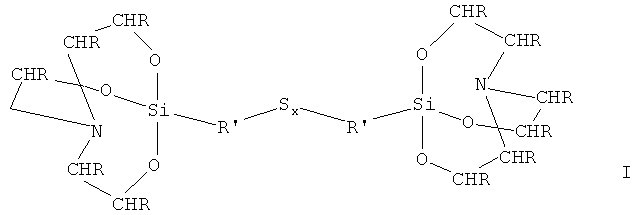

В таблице 6 и на фиг.2 представлены характеристики вулканизата.

По аналогии с предыдущим примером вулканизата здесь изучали эквимолярные смеси соединений, но при значительно большей средней длине цепи, составленной атомами серы.

Здесь также чертеж и численная таблица показывает одинаковые закономерности. Это означает, что преимущества, которые достигаются добавлением силатранов, не зависят от длины цепи, составленной атомами серы в полисульфидах.

Пример 9. Изменения в температуре разгрузки смесителя.

Условия смешивания каучуковых смесей зафиксированы в таблице 7, приведенной ниже. Использовали силаны из примера 6 (смеси 17-22) и Si 266/2 бис(триэтоксисилилпропил)полисульфид, который применяли для их приготовления (смеси 23-26).

Смеси готовили в соответствии с методиками смешивания, описанными в таблице 2. Однако для смесей 17-22 применяли другие условия смешивания, перечисленные ниже в таблице 8, для того чтобы исследовать различные температуры смешивания. Свойства вулканизата изучены в соответствии с методиками испытаний, описанными в таблице 3.

В таблице 9 представлены результаты.

Из результатов, представленных в таблице 9, видно, что способность невулканизированных смесей к обработке улучшается с повышением температуры смешивания. Это заметно по улучшению предвулканизации по Муни смеси, полученной при высокой температуре смешивания (160°С-190°С), в сравнении со смесями, полученными при низких температурах смешивания (140°С-150°С). Поведение во время предвулканизации (t10%) также постоянно улучшается с ростом температуры смешивания.

Это неожиданно, поскольку Si 266/2 проявляет поведение, которое совершенно противоположно этому (таблица 10). Смеси с наибольшими температурами смешивания имеют наименьшие величины предвулканизации по Муни и величины t10%.

Также ясно из таблицы 9, что в случае смесей, содержащих кремнийорганические соединения общей формулы 1, некоторые параметры вулканизата улучшаются с увеличением температуры смешивания. Среди этих параметров - статический модуль упругости, фактор упрочнения и динамический модуль упругости Е∗ при 0°С.

Пример 10.

350 г Si 266 бис(триэтоксисилилпропил)полисульфида смешиваниют в приборе для перегонки при комнатной температуре с 280 г триизопропаноламина (Aldrich) и 2 г NaOH. Образующийся этанол удаляют отгонкой при температуре 95-105°С и давлении 40-600 мбар. После 350 мин реакции и когда завершится отгонка, вязкий маслянистый продукт выливают под инертным газом в охлажденную колбу из полиэтилена. Выделяют 405 г бесцветного вязкого продукта.

1H ЯМР анализ показывает, что продукт включает смесь диастереомеров общей формулы [N(CH2-CH(Me)-O-)3Si(CH2)3]Sx[(CH2)3Si(-O-CH(Me)-CH2)3N]. 29Si ЯМР анализ показывает, что продукт включает 92% мольн. [N(CH2-CH(Me)-O-)3Si(CH2)3]S2[(CH2)3Si(-O-CH(Me)-CH2)3N].

Si ЯМР показывает, что более 98% всех связей Si-OEt являются замещенными.

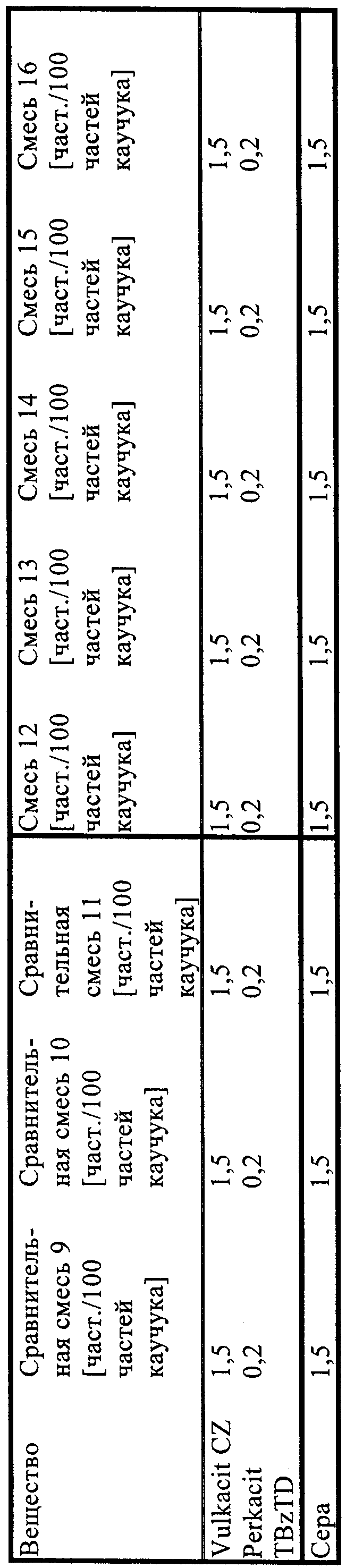

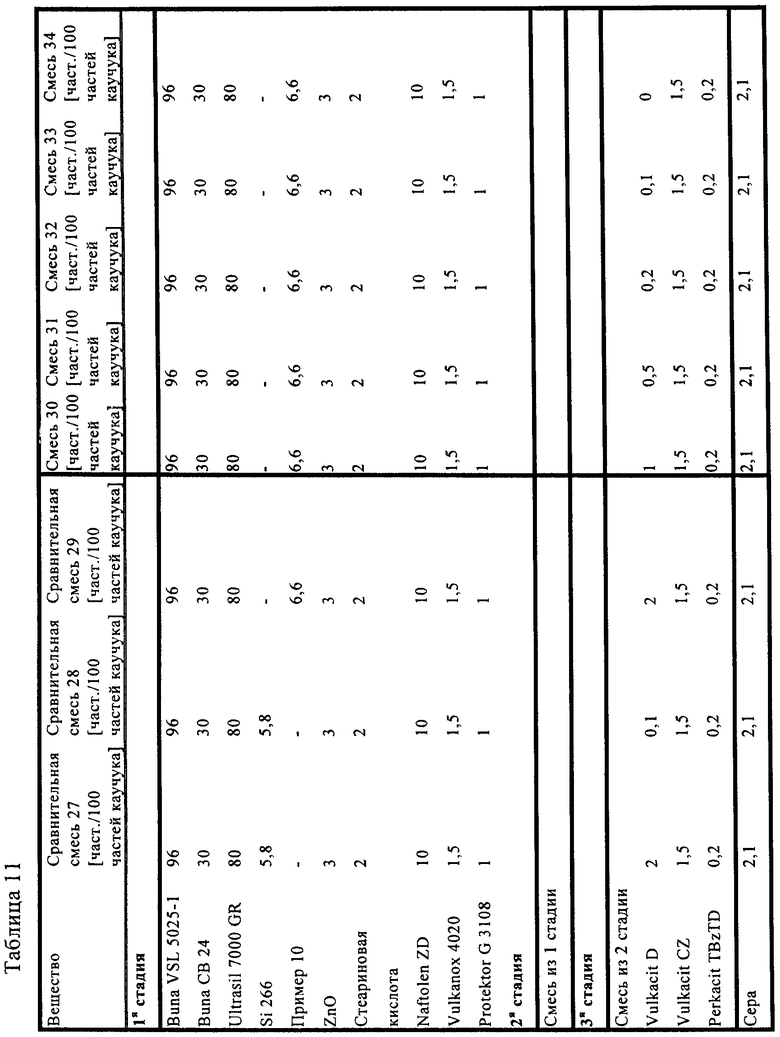

Пример 11. Изучение вулканизата соединения из примера 10.

Методика смешивания, использованная для изучения вулканизата, представлена в таблице 11. Методика смешивания для приготовления каучуковых смесей описана в таблице 2. В таблице 3 показаны методики испытания свойств вулканизата. Силаны добавляли в эквимолярных количествах.

В таблице 12 сопоставлены результаты.

Как видно из таблицы 12, преимущества каучуковых смесей по настоящему изобретению те же, что и в примере 7. Здесь снова, хотя количество соускорителя вулканизации мало или даже он отсутствует, достигаются очень хорошие показатели вулканизации. Как описано выше, это видно из высоких величин t10% в сочетании с низкими величинами t80%-t20%.

Пример 12. Каучуковые смеси с дополнительными технологическими добавками.

В другом примере 4 част./100 частей каучука этоксилированного спирта (Lutensol ТО 5 фирмы BASF AG) добавляют в каучуковые смеси по настоящему изобретению в качестве технологической добавки. В таблице 13 показаны методики смешивания. Каучуковые смеси готовили в соответствии с методикой смешивания в таблице 2. Технологическую добавку Lutensol Т 05 добавляют одновременно с силаном. Смеси изучали в соответствии с методиками испытаний, описанными в таблице 3. В таблице 14 представлены результаты.

Если сравнить смеси 27 и 35, 28 и 36, 29 и 37, а также 33 и 38, видно, что технологическая добавка значительно снижает вязкость по Муни и таким образом улучшает обработку сырой смеси. Преимущества смеси по настоящему изобретению 38 сохраняются.

Пример 13.

512 г Si 266 бис(триэтоксисилилпропил)полисульфида смешивают в реакционной установке, включающей колбу и обратный холодильник, под инертным газом при комнатной температуре с 319,2 г триэтаноламина (BASF AG), 700 г этанола и 4 г NaOH. Смесь нагревают до 78°С в течение 360 мин. Затем добавляют еще 700 г этанола при 50°С и смесь охлаждают до комнатной температуры, а затем перемешивают в течение 16 часов.

Осажденный бесцветный продукт отделяют фильтрованием, промывают холодным этанолом и сушат при 60-100°С и 5-10 мбар. Выделяют 502 г продукта (М=501,6 г/моль; 94% от теоретического выхода).

Анализ методом Si ЯМР показывает, что более 98% от всех связей Si-OEt замещены. Анализ методом 1Н ЯМР показывает, что продукт включает более 91%мольн. вещества [N(CH2-CH2-O-)3Si(CH2)3]S2[(CH2)3Si(-O-CH2-CH2)3N]. Интервал плавления выделенного продукта составляет 142-148°С.

Пример 14.

256 г Si 266 бис(триэтоксисилилпропил)полисульфида смешивают в реакционной установке, включающей колбу и обратный холодильник, под инертным газом при комнатной температуре с 159,5 г триэтаноламина (BASF AG), 700 г этанола и 3 г NaOH. Смесь перемешивают в течение 360 мин.

Осажденный бесцветный продукт отделяют фильтрованием, промывают 300 г холодного этанола и сушат при 60-100°С и 5-10 мбар. Выделяют 215 г продукта (80,2% от теоретического выхода).

Анализ методом Si ЯМР показывает, что более 97% от всех связей Si-OEt замещены. Анализ методом 29Si ЯМР показывает, что продукт включает более 90% мольн. вещества [N(CH2-CH2-O-)3Si(CH2)3]S2[(CH2)3Si(-O-CH2-CH2)3N]. Дополнительное количество продукта (51 г) получено из маточной жидкости и промывочного этанола при высушивании.

Пример 15.

256 г Si 266 бис(триэтоксисилилпропил)полисульфида смешивают в реакционной установке, включающей колбу и обратный холодильник, под инертным газом при комнатной температуре с 159,5 г триэтаноламина (BASF AG), 700 г этанола и 3 г тонкоизмельченного NaOH. Смесь перемешивают при 35°С в течение 240 мин. Затем смесь перемешивают в течение 60 минут при 0-5°С.

Осажденный бесцветный продукт отделяют фильтрованием и сушат при температуре 70-105°С и давлении 5-10 мбар. Выделяют 229 г продукта (86% от теоретического выхода). Анализ методом Si ЯМР показывает, что более 97% от всех связей Si-OEt замещены. Анализ методом 29Si ЯМР показывает, что продукт включает более 89% мольн. вещества [N(CH2-CH2-O-)3Si(CH2)3]S2[(CH2)3Si(-O-CH2-CH2)3N]. Дополнительное количество продукта (33 г) получают из маточной жидкости при высушивании.

Пример 16.

256 г Si 266 бис(триэтоксисилилпропил)полисульфида смешивают в реакционной установке, включающей колбу и обратный холодильник, под инертным газом при комнатной температуре с 159,5 г триэтаноламина (BASF AG), 700 г этанола и 6 г измельченного NaOH. Смесь перемешивают при 35°С в течение 120 мин.

Осажденный бесцветный продукт отделяют фильтрованием при комнатной температуре, промывают этанолом и сушат при температуре 65-100°С и давлении 5-10 мбар. Выделяют 204 г продукта (77% от теоретического выхода). Анализ методом Si ЯМР показывает, что более 98% от всех связей Si-OEt замещены. Интервал плавления выделенного продукта составляет 142-147°С. Анализ методом 1H ЯМР показывает, что продукт включает более 91% мольн. вещества [N(CH2-CH2-O-)3Si(CH2)3]S2[(CH2)3Si(-O-CH2-CH2)3N]. Дополнительное количество продукта (64 г) получают из маточной жидкости и промывного этанола при высушивании.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЕМНИЙОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ | 2004 |

|

RU2348642C2 |

| КРЕМНИЙОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ, СПОСОБ ИХ ПОЛУЧЕНИЯ И СОДЕРЖАЩИЕ ИХ КАУЧУКОВЫЕ СМЕСИ | 2002 |

|

RU2285697C2 |

| РЕЗИНОВЫЕ СМЕСИ | 2007 |

|

RU2435803C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕРКАПТООРГАНИЛ(АЛКОКСИСИЛАНОВ) | 2005 |

|

RU2387659C2 |

| КАУЧУКОВАЯ СМЕСЬ | 2005 |

|

RU2404207C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕРКАПТООРГАНИЛ(АЛКОКСИСИЛАНОВ) | 2005 |

|

RU2388763C2 |

| КАУЧУКОВАЯ СМЕСЬ | 2006 |

|

RU2415887C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕРКАПТООРГАНИЛ(АЛКОКСИСИЛАНОВ) | 2006 |

|

RU2412193C2 |

| КРЕМНИЙОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ, ИХ ПОЛУЧЕНИЕ И ИХ ПРИМЕНЕНИЕ | 2006 |

|

RU2417998C2 |

| РЕЗИНОВЫЕ СМЕСИ | 2012 |

|

RU2612148C2 |

Изобретение относится к каучуковой смеси, включающей по крайней мере один каучук, наполнитель, кремнийорганическое соединение формулы I

один ускоритель вулканизации и один соускоритель вулканизации. Каучуковые смеси готовят смешиванием по крайней мере одного каучука, наполнителя, кремнийорганического соединения общей формулы I, одного ускорителя вулканизации и одного соускорителя вулканизации. Каучуковые смеси можно применять для получения отливок. Кроме того, изобретение представляет собой способ получения кремнийорганического соединения формулы I по реакции трансэтерификации. Каучуковые смеси проявляют очень хорошие свойства во время вулканизации при добавлении небольших количеств соускорителя вулканизации. 5 н. и 4 з.п. ф-лы, 2 ил., 14 табл.

1. Каучуковые смеси, включающие

(а) по крайней мере один сополимер стирола с бутадиеном;

(б) аморфный оксид кремния, обладающий удельной поверхностью от 20 до 400 м2/г;

(в) кремнийорганическое соединение общей формулы I

в которой R одинаковы или различны и представляют собой Н, циклические, линейные или разветвленные C1-C12-алкильные группы, карбоксильную группу (-СООН), замещенную или незамещенную фенильную группу или замещенную или незамещенную фенилалкильную группу;

R' одинаковые или разные и представляют собой разветвленные или неразветвленные, насыщенные или ненасыщенные, алифатические, ароматические или смешанные алифатические/ароматические двухвалентные С1-С30 углеводородные группы;

х равно от 1 до 10;

(г) от 0 до 5 мас.% ускорителя вулканизации каучука в расчете на используемый каучук, выбранного из группы, включающей тиазолы, сульфенамиды, тиурамы, тиомочевины, тиокарбонаты и дитиокарбаматы;

и

(д) соускоритель вулканизации, выбранный из группы гуанидинов и альдегидаминов, в количестве, равном или менее 1,5 мас.% в расчете на используемый каучук.

2. Каучуковые смеси в соответствии с п.1, отличающиеся тем, что они включают вспомогательные добавки.

3. Каучуковые смеси в соответствии с п.2, отличающиеся тем, что вспомогательные добавки представляют собой полиэтиленгликоль, или/и полипропиленгликоль, или/и полибутиленгликоль, имеющие молярные массы от 50 до 50000 г/моль, и/или терминированные углеводородной группой полиэтиленгликоль Alk-O-(СН2-СН2-O)yI-H и/или Alk-O-(CH2-CH2-O)yI-Alk, и/или терминированные углеводородной группой полипропиленгликоли Alk-O-(СН2-СН(СН3)-O)yI-H и/или Alk-O-(CH2-CH(CH3)-O)yI-Alk; и/или терминированные углеводородной группой полибутиленгликоли Alk-O-(CH2-CH2-CH2-CH2-O)yI-H, и/или Alk-O-(СН2-СН(СН3)-СН2-O)yI-Н, и/или Alk-O-(СН2-СН2-СН2-СН2-O)yI-Alk, и/или Alk-O-(СН2-СН(СН3)-СН2-O)yI-Alk, в которых среднее значение уI составляет от 2 до 25, a Alk представляет собой разветвленный или неразветвленный, незамещенный или замещенный, насыщенный или ненасыщенный углеводород, содержащий от 1 до 35 атомов углерода, или неопентилгликоль НО-СН2-С(Ме)2-СН2-ОН, пентаэритрит С(СН2-ОН)4 или триметилолпропан СН3-СН2-С(СН2-ОН)3, этерифицированный полиэтиленгликолем, этерифицированный полипропиленгликолем, этерифицированный полибутиленгликолем или этерифицированный их смесями, в которых число повторяющихся групп полиалкиленоксида составляет от 2 до 100.

4. Способ получения каучуковых смесей в соответствии с п.1, отличающийся тем, что смешивают:

(а) по крайней мере один сополимер стирола с бутадиеном;

(б) аморфный оксид кремния, обладающий удельной поверхностью от 20 до 400 м2/г;

(в) кремнийорганическое соединение общей формулы I;

(г) от 0 до 5 мас.% в расчете на используемый каучук ускорителя вулканизации, выбранного из группы тиазолов, сульфенамидов, тиурамов, тиомочевин, тиокарбонатов и дитиокарбаматов, и

(д) соускоритель вулканизации, выбранный из группы гуанидинов и альдегидаминов, в количестве, равном или меньше 1,5 мас.% в расчете на используемый каучук.

5. Способ получения каучуковых смесей в соответствии с п.4, отличающийся тем, что смешивание протекает при температурах от 90 до 230°С.

6. Применение каучуковых смесей в соответствии с п.1 для получения отливок.

7. Применение каучуковых смесей в соответствии с п.1 для производства шин, включая пневматические шины, покрышки для шин, оболочек для кабеля, шлангов, приводных ремней, конвейерных лент, покрытий для вальцов, подошвы для обуви, уплотнительных колец и амортизаторов.

8. Способ получения кремнийорганических соединений формулы I, отличающийся тем, что кремнийорганические соединения общей формулы III

в которой R' имеет значения, определенные выше, а алкил, одинаковый или различный, представляет собой одновалентный линейный или разветвленный C1-C8 углеводородный радикал, реагируют с соединениями общей формулы IV

в которой R имеет значения, определенные выше, в присутствии катализатора, представляющего собой алкоксиды титана или органические кислоты, с элиминированием алкил-ОН, и алкил-ОН удаляют из реакционной смеси.

9. Способ в соответствии с п.8, отличающийся тем, что в качестве растворителя для кремнийорганических соединений общей формулы I, в которой R представляет собой Н, R' представляет собой (-СН2-СН2-СН2-), х составляет от 1,5 до 2,8, применяют алкил-ОН.

| Способ получения бис(силатранилалкил) сульфидов | 1974 |

|

SU514841A1 |

| Защитное покрытие по керамике | 1986 |

|

SU1323549A1 |

| US 3997581 А, 14.12.1976 | |||

| US 4048206 А, 13.09.1977. | |||

Авторы

Даты

2011-10-20—Публикация

2007-01-09—Подача