ОБЛАСТЬ ТЕХНИЧЕСКОГО ПРИМЕНЕНИЯ

Настоящее раскрытие относится к приводному механизму для дробилки.

Более конкретно, настоящее раскрытие относится к гидравлическому приводному механизму с телескопическими приводными узлами, расположенными радиально вокруг вала дробилки.

ОСНОВНЫЕ СВЕДЕНИЯ

Дробилки, такие как конусные и гирационные, используются для дробления руды или крупных камней на более мелкие камни, гравий или пыль. Дробилки также могут использоваться для переработки отходов, например, для измельчения пластмасс в более мелкие частицы. Как правило, дробилка имеет корпус, поддерживающий внешний дробильный кожух, в котором расположена дробильная головка, поддерживающая внутренний дробильный кожух. Дробильная головка перемещается для измельчения сырьевой руды между внешним и внутренним дробильными кожухами. Желаемый размер более мелких частиц регулируется путем установки минимальной ширины размольной щели, образованной между внешним и внутренним дробильными кожухами.

В одном из типов конусных дробилок используется эксцентрик, вызывающий движение дробильной головки. Вал дробильной головки установлен в эксцентриковом элементе, и во время использования эксцентриковый элемент заставляет вал перемещаться по заданной траектории, вызывая перемещение дробильной головки. Известные примеры таких эксцентриковых приводов можно увидеть в документах (US 51159910 и 5718391). Аналогично в (WO 2005/094996) раскрыта конусная дробилка, имеющая приводной механизм (26, 27) радиально-поршневого типа с гидравлическим приводом, который размещен внутри ее дробильной головки (13) и который соединен с эксцентриком (31).

Одна из проблем, с которой сталкиваются дробилки, использующие такой эксцентриковый элемент, заключается в том, что изменение заданной траектории движения вала является громоздким - обычно для этого требуется демонтировать конусную дробилку, чтобы эксцентриковый элемент можно было заменить на другой. Часто также бывает трудно отрегулировать минимальный размер размольной щели между корпусом и дробильной головкой, поскольку эксцентрик не позволяет изменять "размах" дробильной головки.

В другом типе конусной дробилки дробильная головка опирается на сферический подшипник, а ее вал удерживается в цилиндрической втулке, имеющей прикрепленный к ней дебаланс. При вращении цилиндрической втулки дебаланс поворачивается, и это заставляет ее качаться радиально наружу из-за центробежных сил, действующих на втулку, что, в свою очередь, заставляет дробильную головку вращаться внутри сферического подшипника. Траектория вращения (и размольная щель) могут быть выборочно изменены либо путем изменения скорости вращения втулки, путем изменения массы дебаланса, либо путем изменения расстояния между дебалансом и втулкой. Известные примеры таких приводов с дебалансом можно увидеть в документах (US 8872105 и 89625770. Одна из проблем, с которой можно столкнуться при использовании дебаланса, заключается в том, что вращательное движение массы вызывает чрезмерные вибрации в конусной дробилке, приводящие к повышенному износу ее деталей.

В (CN 207102723) также описана вращающаяся (инерционная) конусная дробилка, эквивалентная вышеупомянутой, но дополнительно снабженная устройством защиты полости. Приводной механизм включает в себя шкив, который приводит в движение трансмиссионный вал, так что крутящий момент передается на главный вал дробильной головки, тем самым вызывая вращение дебаланса для создания разрушающего усилия. Устройство защиты полости выполнено в виде амортизаторов (15), расположенных вокруг дробильной головки и сконфигурированных таким образом, чтобы предотвратить непосредственный контакт дробильной головки с дробильным кожухом, если движение дробильной головки станет слишком резким. Описано, что амортизаторы предпочтительно представляют собой эластичные резиновые пневматические пружины, но они также могут быть гидравлическими цилиндрами. Однако эти гидравлические цилиндры не передают движущую силу дробильной головке, поскольку любая такая сила вступила бы в противоречие с разрушающей силой, создаваемой дебалансом.

В документе (DE 1157459) описан гидравлический привод для дробилки. Гидравлический привод расположен внутри головки дробилки, и, соответственно, прилагаемое приводное усилие должно непосредственно поднимать всю массу головки дробилки. Кроме того, гидравлический привод содержит ряд гидравлических подъемных устройств, имеющих поршнево-цилиндрические узлы с изогнутыми торцевыми поверхностями, которые скользят вдоль прижимного кольца, установленного на дробильной головке. Таким образом, существует тенденция к чрезмерному износу при трении между торцевыми поверхностями поршней и прижимным кольцом, поскольку уплотненные концы поршней не смазываются и, как правило, покрываются пылью из измельчаемого материала. Также следует понимать, что по мере дальнейшего подъема дробильной головки все большая часть вектора подъемной силы, приложенной поршнями, теряется из-за того, что поршни больше не действуют ортогонально на прижимное кольцо.

Приведенные выше ссылки на предшествующий уровень техники и любые ссылки на предшествующий уровень техники не являются подтверждением того, что данный уровень техники является частью общих знаний специалиста в данной области.

КРАТКОЕ РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Согласно первому варианту осуществления, предоставляется дробилка для дробления материала на более мелкие частицы, дробилка включает в себя:

корпус, поддерживающий внешний дробильный кожух;

конусный узел, расположенный внутри корпуса и опирающийся на подшипник, конусный узел, включает в себя

дробильную головку, поддерживающую внутренний дробильный кожух, которая взаимодействует с внешним дробильным кожухом для образования размольной щели между ними; и

вал, соединенный с дробильной головкой, причем вал имеет кулачок, который расположен удаленно от дробильной головки; и

приводной механизм, выполненный с возможностью перемещения узла конуса, приводной механизм, содержащий ряд приводных узлов, проходящих между кулачком и корпусом, причем каждый приводной узел имеет первый конец, подвижно прилегающий к кулачку, и второй конец, подвижно прилегающий к отдельному реакционному гнезду, предусмотренному на корпусе,

при этом, во время использования приводные устройства избирательно активируются для передачи приводного усилия на кулачок, вызывающего перемещение дробильной головки.

Каждый приводной блок может содержать телескопический корпус, имеющий проходящий через него канал с противоположными открытыми концами и выполненный с возможностью приема и выпуска переменного объема гидравлической жидкости. Во время использования гидравлическая жидкость в канале распределена таким образом, чтобы непосредственно соприкасаться с кулачком и реакционным гнездом и прикладывать усилие непосредственно к ним.

Кулачок может быть выполнен за одно целое с валом и иметь сферически куполообразную выпуклую поверхность. Кулачок может быть выполнен с возможностью перемещения в трехмерном пространстве внутри корпуса во время использования, при этом перемещение ограничивается траекторией, концентрически дополняющей форму подшипника.

Подшипник может быть сферически вогнутым. В одном варианте осуществления подшипник с возможностью скольжения поддерживает дробильную головку, в то время как вал проходит через отверстие в подшипнике. В другом варианте подшипник с возможностью скольжения поддерживает опору вала.

Каждый приводной блок может содержать два или более цилиндра, выполненных в, по существу, герметичном скользящем зацеплении друг с другом. Дробилка может дополнительно иметь смещающий элемент, выполненный с возможностью смещения цилиндров так, чтобы они проходили в продольном направлении друг от друга. Первый конец каждого приводного блока может находиться в скользящем контакте с кулачком, а второй конец каждого приводного блока находится в скользящем контакте с соответствующим ему реакционным гнездом, так что ни первый конец, ни второй конец приводного блока механически не соединены ни с кулачком, ни с реакционными гнездами.

Каждый приводной блок может быть выполнен с возможностью скольжения по кулачку и его реакционному гнезду для обеспечения возможности изменения угловой ориентации приводного блока внутри корпуса таким образом, чтобы приводной блок оставался выровненным в продольном направлении между кулачком и его реакционным гнездом. Кулачок и каждое реакционное гнездо могут иметь сферические центры, благодаря чему во время использования каждый приводной блок остается выровненным в продольном направлении между сферическими центрами кулачка и его реакционным гнездом. Такое выравнивание максимизирует усилие, передаваемое приводными блоками на кулачок, поскольку вектор силы остается ортогональным кулачку и реакционному гнезду.

Каждый приводной блок может иметь сальник, предусмотренный на противоположных первом и втором концах приводного блока, причем каждый сальник, образующий вогнутую внешнюю поверхность, выполнено с возможностью прилегания к дополнительным выпуклым внешним поверхностям кулачка и реакционного гнезда соответственно. Каждое уплотнение может иметь кольцевой внутренний выступ и концентрический наружный выступ, которые отделены друг от друга канавкой.

В одном варианте осуществления внутренний выступ образует сплошную кольцевую уплотнительную поверхность для текучей среды, выполненную с возможностью образования гидравлического уплотнения под давлением между приводным блоком и кулачком или реакционным гнездом соответственно. Уплотнение может быть выполнено с возможностью отвода части гидравлической жидкости за пределы внутреннего выступа во время использования для нанесения смазочной пленки на кулачок или реакционное гнездо соответственно.

В одном варианте осуществления наружный выступ образует кольцевую установочную поверхность, выполненную с возможностью скользящего расположения уплотнения относительно кулачка или реакционного гнезда соответственно. Установочная поверхность может быть прервана одним или несколькими пазами, проходящими через наружный выступ. Наружный выступ может иметь внешний радиус, который максимален, чтобы позволить уплотнениям охватывать как можно больший сферический купол кулачка или реакционного гнезда, но внешний радиус которого достаточно ограничен, чтобы избежать контакта с уплотнением любого другого приводного блока во время использования.

Реакционные гнезда могут быть функционально расположены над кулачком таким образом, что приводные блоки расположены под углом вниз внутри корпуса.

Согласно второму варианту осуществления, предложен способ эксплуатации дробилки, имеющей корпус, поддерживающий внешний дробильный кожух, и дополнительно имеющей конусный узел, расположенный внутри корпуса, при этом конусный узел, содержащий дробильную головку, установленную на валу, способ, включающий этапы:

обеспечение кулачка на валу;

обеспечение приводного механизма, содержащего ряд приводных узлов, проходящих между кулачком и корпусом, причем каждый приводной блок содержит телескопический корпус с проходящим через него каналом, при этом телескопический корпус имеет первый конец, примыкающий к кулачку, и второй конец, примыкающий к отдельному посадочному месту, предусмотренному на корпусе; и

выборочный впрыск и выпуск переменного объема гидравлической жидкости в канал каждого приводного блока,

посредством чего, при увеличении объема гидравлической жидкости в каждом канале, гидравлическая жидкость передает приводное усилие непосредственно на кулачок и реакционное гнездо, вызывая перемещение дробильной головки.

Согласно третьему варианту осуществления изобретения предусматривается уплотнение для размещения между трубчатым элементом и сферическим кулачком, причем уплотнение выполнено с возможностью контакта жидкости, содержащейся в канале трубчатого корпуса, с кулачком, причем уплотнение дополнительно выполнено с возможностью выпуска части жидкости из канала между уплотнением и кулачком, уплотнение, содержащее

корпус с возможностью соединения с трубчатым элементом, при этом корпус, имеющий сквозной канал, приспособлен для обеспечения жидкостного сообщения канала с кулачком;

внутренний выступ, выступающий из корпуса и образующий непрерывную кольцевую уплотнительную кромку для зацепления с кулачком;

наружный выступ, выступающий из корпуса, причем наружный выступ концентрически окружает внутренний выступ и отделен кольцевой канавкой, при этом наружный выступ, образующий установочный край, приспособлен для скользящего прилегания к кулачку; и

по меньшей мере один паз, проходящий через наружный выступ и прерывающий установочную кромку, посредством чего во время использования давление текучей среды в канале настраивается таким образом, чтобы поднимать уплотнительную кромку внутреннего выступа от кулачка для отвода части текучей среды из канала, по существу, не поднимая установочную кромку наружного выступа от кулачка.

Уплотнение может быть использовано на приводном устройстве дробилки, как определено в первом аспекте раскрытия.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеуказанные и другие особенности станут более очевидными из следующего описания со ссылкой на прилагаемые схематические рисунки. На чертежах, которые приведены только для наглядности и не предназначены для какого-либо ограничения:

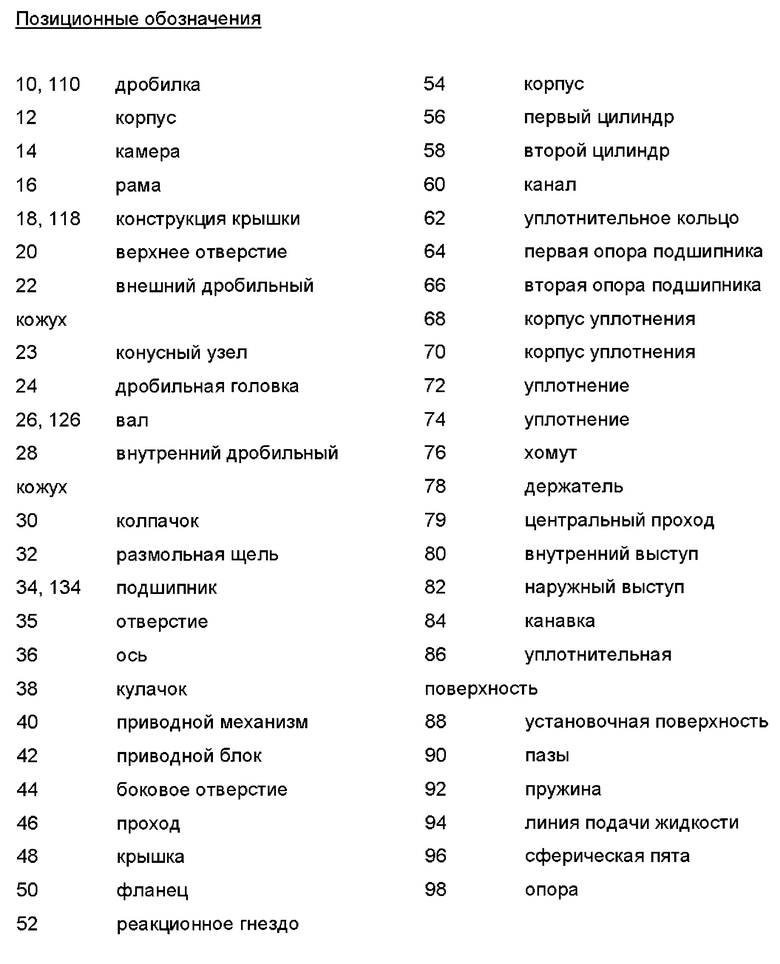

Фиг. 1 представляет собой перспективный вид в разрезе первого варианта конусной дробилки;

На Фиг. 2 показан вид дробилки в разрезе сбоку, показанный на рисунке 1;

Фиг. 3 представляет собой вид сверху в разрезе, видимый вдоль стрелок III-III на Фиг. 2, с валом дробилки, расположенным по центру в нейтральном положении простоя;

На Фиг. 4 показан вид сверху в разрезе, эквивалентный показанному на Фиг. 3, но с валом, расположенным в смещенном положении при использовании;

Фиг. 5 представляет собой вид сбоку в разрезе одного варианта телескопического привода, используемого в дробилке, показанной на Фиг. 1-5;

Фиг. 6 представляет собой перспективный вид одного конца приводного устройства, показанного на Фиг. 5;

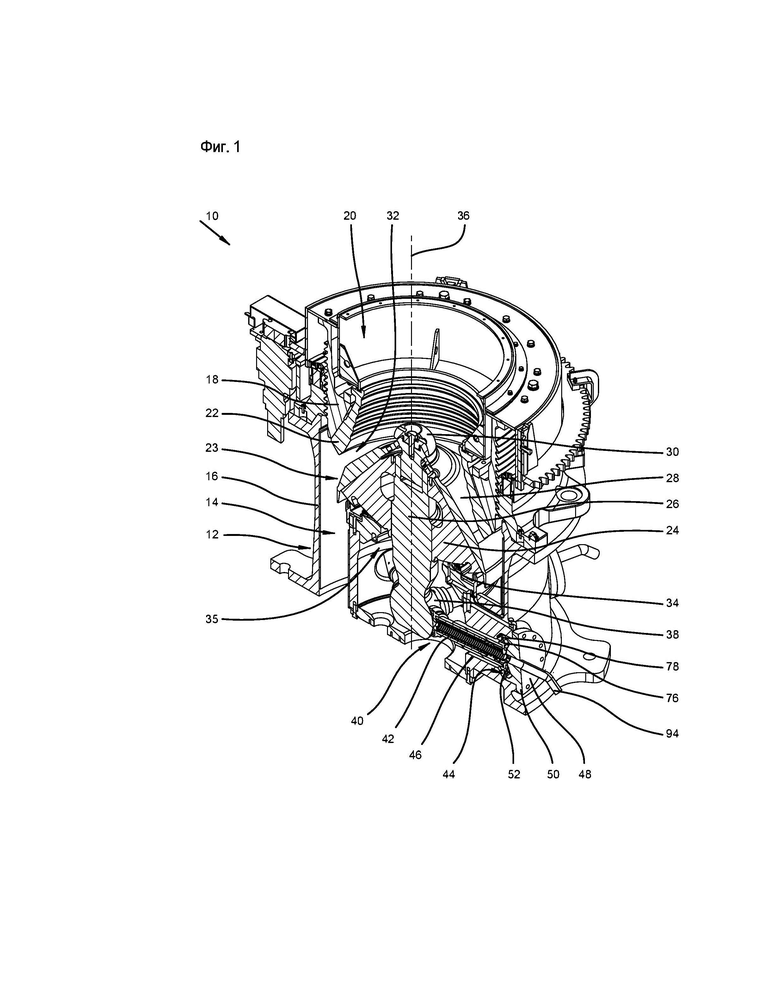

На Фиг. 7 показан вид сбоку в разрезе второго варианта конусной дробилки.

ПОДРОБНОЕ ОПИСАНИЕ

Настоящее описание относится к дробилке, которая используется для дробления твердого материала, такого как руда, и, более конкретно, к приводному механизму для такой дробилки. Дробилка, как правило, представляет собой конусную дробилку или вращательную дробилку.

Ссылаясь на фиг.1 и 2 чертежей, показан первый вариант осуществления конусной дробилки 10, которая используется, например, для дробления крупной руды в руду с более мелким размером частиц. Дробилка 10 содержит корпус 12, образующий камеру 14 для размещения различных рабочих частей дробилки 10. Корпус 12 включает в себя нижнюю раму 16 чаши, которая закрыта на своем верхнем конце съемной конструкцией 18 крышки. Верхнее отверстие 20 в форме усеченного конуса проходит через конструкцию крышки 18, через которое верхнее отверстие 20 для подачи руды может проходить в камеру 14.

Усеченно-конический внешний дробильный кожух 22 (также известный в данной области техники как вкладыш чаши) поддерживается конструкцией крышки 18 для выравнивания верхнего отверстия 20.

Внутри камеры 14 расположен конусный узел 23, который содержит дробильную головку 24, установленную на валу 26. В этом варианте осуществления верхняя часть вала 26 заканчивается в верхней части дробильной головки 24 или вблизи нее. Дробильная головка 24 имеет верхнюю часть, которая имеет коническую форму и проходит, по меньшей мере, частично в верхнее отверстие 20 и/или через него. Дробильная головка 24 поддерживает внутренний дробильный кожух 28 (также известный в данной области как футеровка), которая закреплена на месте с помощью колпачка 30, соединенного с валом 26. Альтернативно, внутренний дробильный кожух 28 может быть прикреплен к дробильной головке 24 любыми другими традиционными способами. Еще дополнительно, в некоторых вариантах осуществления внутренний дробильный кожух 28 может быть выполнен как единое целое как часть дробильной головки 24.

Пространство между внешним дробильным кожухом 22 и внутренним дробильным кожухом 28 образует размольную щель 32. Из-за того, что внешний дробильный кожух 22 имеет более узкий угол конуса, чем угол внутреннего дробильного кожуха 28, размольная щель 32 шире вблизи внешней стороны конструкции крышки 18 и уже вблизи внутренней стороны конструкции крышки 18, т.е. размольная щель 32 шире вблизи конического конца дробильной головки 24 и сужается к основанию дробильной головки 24.

Как внешний дробильный кожух 22, так и внутренний дробильный кожух 28 являются износостойкими элементами и сконфигурированы для замены при необходимости. Положение конструкции крышки 18 и/или дробильной головки 24 можно регулировать, посредством чего конструкцию крышки 18 можно перемещать ближе к дробильной головке 24 или дальше от нее, чтобы обеспечить один из способов регулировки размера размольной щели 32.

Дробильная головка 24 подвижно поддерживается внутри камеры 14 на сферической опоре или подшипнике 34, образующем часть рамы 16. Подшипник 34 сферически вогнут в поперечном сечении (это более четко видно на Фиг. 2), в то время как дробильная головка 24 имеет дополнительное сферически выпуклое основание, опирающееся на подшипник 34. В некоторых вариантах подшипник 34 смазывается для обеспечения легкого скользящего перемещения дробильной головки 24 на подшипнике 34. Дробильная головка 24 поддерживается таким образом, что вал 26 проходит через отверстие 35 в подшипнике 34, так что вал 26 выступает за пределы подшипника 34 на противоположной его стороне к дробильной головке 24. Вал 26 не соединен с корпусом нижней чаши, но заканчивается внутри камеры 14, так что вал 26 при использовании может свободно перемещаться в любом направлении, как это необходимо, чтобы вызвать скользящее движение дробильной головки 24 на подшипнике 34. Когда дробилка 10 остановлена, вал 26 будет лежать, по существу, на своей нейтральной оси 36.

Вал 26 снабжен кулачком 38, имеющим сферически куполообразную выпуклую поверхность. В примерном варианте осуществления кулачок 38 выполнен как единое целое на валу 26 на или вблизи его конечного конца, удаленного от дробильной головки 24. В других вариантах осуществления кулачок 38 может быть предусмотрен на отдельной D-образной втулке, которая установлена на валу 26 подходящими средствами для обеспечения сферически выпуклой поверхности с куполом - в таком случае D-образная втулка может быть закреплена в любом желаемом положении по длине вала 26. Как показано на Фиг. 2, при взгляде сбоку кулачок 38 проходит по сферической дуге а примерно от 90° до 100°. Следует понимать, что перемещение дробильной головки 24 на подшипнике 34 приведет к перемещению кулачка 38 в трехмерном пространстве внутри камеры 14, при этом перемещение ограничено траекторией сферического купола, концентрически дополняющей сферическую форму подшипника 34, т.е. движущие силы, сообщаемые для перемещения кулачка 38 в поперечном направлении относительно оси 36 вызовет перемещение дробильной головки 24 на подшипнике 34 и внутри него, но кулачок 38 также будет перемещаться в осевом направлении относительно оси 36, поскольку кулачок 38 жестко соединен с дробильной головкой 24.

Рама 16 дополнительно поддерживает приводной механизм 40 для приведения в движение конусного узла 23 и, соответственно, дробильной головки 24. Это движение может быть как орбитального, так и вращательного характера, но в целом является орбитальным движением.

Приводной механизм 40 содержит ряд приводных блоков 42, расположенных на радиальном расстоянии вокруг нижней части вала 26. Предполагается, что приводной механизм 40, как правило, будет иметь от трех до десяти приводных блоков 42, однако может оказаться, что для приведения в действие очень больших дробилок 10 необходимо предусмотреть дополнительные приводные блоки. На рисунках 1-4 показан примерный вариант осуществления с пятью приводными блоками 42, расположенными радиально вокруг оси 36 с интервалом 72° - это наиболее четко видно на Фиг 3.

Каждый из приводных блоков 42 связан с уникальным боковым отверстием 44, ведущим в камеру 14 через раму 16. В примерном варианте осуществления каждое боковое отверстие 44 открывается в проход 46, который ведет в камеру 14. Каждое боковое отверстие 44 закрыто крышкой 48, имеющей наружный фланец 50, окружающий выпуклую сферическую внутреннюю поверхность, при этом последняя образует реакционное гнездо 52 для своего приводного блока 42 (показано на Фиг. 2 и 3). Крышка 48 обычно крепится болтами к раме 16, но специалистам в данной области будут известны другие подходящие способы крепления. Приводные блоки 42 проходят между сферическим кулачком 38 и реакционным гнездом 52 и находятся в непосредственном контакте с ними.

Приводные блоки 42 (более четко показаны на Фиг. 5 и 6) каждый имеют телескопический корпус 54, содержащий два или более цилиндра, находящихся в по существу герметичном скользящем зацеплении друг с другом. В примерном варианте осуществления корпус 54 содержит первый цилиндр 56, находящийся в герметичном скользящем зацеплении со вторым цилиндром 58, что позволяет приводным блокам 42 выдвигаться или втягиваться телескопически в их продольном направлении. Корпус 54 образует непрерывной полый канал 60, проходящий через него, при этом противоположные концы канала 60 являются открытыми. Канал 60 выполнен с возможностью размещения гидравлической жидкости. Между первым и вторым цилиндрами 56, 58 предусмотрено уплотнительное кольцо 62 для предотвращения утечки гидравлической жидкости из канала 60 между первым и вторым цилиндрами 56, 58.

На своих противоположных концах каждый приводной блок 42 имеет направленную внутрь первую подшипниковую опору 64, предусмотренную на первом цилиндре 56, направленную к кулачку 38, и направленную наружу вторую подшипниковую опору 66, предусмотренную на втором цилиндре 58, направленную к его реакционному гнезду 52. Каждая опора 64, 66 подшипника соответственно соединена с корпусом уплотнения 68,70, который удерживает кольцевое уплотнение 72, 74. Выступающий кольцевой хомут 76 проходит от корпуса уплотнения 70, соединенного со второй опорой подшипника 66 (более четко показано на Фиг. 5). В примерном варианте осуществления хомута 76 выполнена за одно целое с корпусом уплотнения 70. Держатель 78 (см. Фиг. 1 и 2) выполнен с возможностью зацепления за хомут 76 для поддержания его уплотнения 74 в свободном контакте с его реакционным гнездом 52. Держатель 78 не ограничивает перемещение уплотнения 74 на реакционном гнезде 52, но в основном функционирует во время сборки, удерживая приводной блок 42 соединенным с колпачном 30, так что уплотнение 74 остается должным образом выровненным с реакционным гнездом 52, в то время как приводной блок 42 вставляется через боковое отверстие 44.

Уплотнения 72, 74 имеют центральный проход 79, проходящий через них, так что канал 60 каждого приводного блока 42 находится в непосредственном жидкостном сообщении со сферическим кулачком 38 и с реакционным гнездом 52.

Каждое уплотнение 72, 74 имеет кольцевую внутренний выступ 80 и концентрический наружный выступ 82, которые отделены друг от друга канавкой 84. Внутренний и наружный выступы 80, 82 имеют форму и взаимодействуют друг с другом, образуя направленные наружу вогнутые поверхности на противоположных уплотнениях 72, 74, которые по форме соответственно дополняют сферический кулачок 38 и реакционное гнездо 52, так что они могут быть установлены в скользящий прилегающий контакт с ними.

Внутренний выступ 80 уплотнений 72, 74 образует сплошную кольцевую уплотнительную поверхность 86 для жидкости, выполненную с возможностью образования уплотнения под давлением гидравлической жидкости между соответствующим цилиндром или подшипниковой опорой 64, 66 и кулачком 38 или реакционным гнездом 52 соответственно. Однако внутренний выступ 80 выполнен с возможностью отвода небольшой части гидравлической жидкости из канала 60 для нанесения тем самым смазочной пленки на кулачок 38 и реакционное гнездо 52 для содействия плавному скольжению уплотнений 72, 74 по кулачку 38 и реакционному гнезду 52 соответственно. Обычно такой слив происходит во время скольжения уплотнений 72,74 по кулачку 38 и реакционному гнезду 52 соответственно. Слив образует остаток гидравлической жидкости, покрывающий кулачок 38 и реакционное гнездо 52, и, таким образом, приводные блоки 42 самосмазываются для уменьшения фрикционного контакта между уплотнениями 72, 74 и кулачком 38 и реакционным гнездом 52.

Наружный выступ 82 уплотнений 72, 74 образует кольцевую установочную поверхность 88, выполненную с возможностью скользящего размещения уплотнения 72, 74 на кулачке 38 или реакционном гнезде 52, если применимо. Наружный выступ 82 предпочтительно имеет максимальный внешний радиус, позволяющий уплотнениям 72, 74 охватывать сферический купол кулачка 38 или реакционного гнезда 52, будучи как можно больше, чтобы тем самым максимизировать рабочий контакт между уплотнениями 72, 74 и кулачком 38 или реакционным гнездом 52. Однако радиус наружного выступа 82 уплотнения 72 должен быть достаточно малым, чтобы во время использования перемещение приводного блока 42 не приводило к тому, что уплотнение 72 упиралось в уплотнение 72 любого другого приводного блока, скользящее по кулачку 38, или не приводило к тому, что уплотнение 72 упиралось в вал 26. Аналогичным образом, радиус наружного выступа 82 уплотнения 74 должен быть достаточно малым, чтобы во время использования перемещение приводного блока 42 не приводило к тому, что уплотнение 74 упиралось во фланец 50 или любую часть корпуса 12. Квалифицированный специалист сможет определить соответствующий радиус наружного выступа 82 для каждого уплотнения 72, 74. Следует понимать, что радиус наружных выступов 82 для каждого уплотнения 72, 74 зависит от и должен позволять приводным блокам 42 проходить через боковые отверстия 44 во время установки и для технического обслуживания.

Установочная поверхность 88 наружного выступа 82 каждого уплотнения 72, 74 прерывается одним или более пазами 90. Пазы 90 расположены на расстоянии друг от друга по окружности и проходят радиально через наружный выступ 82. Как упоминалось выше, наружный выступ 80 выполнен с возможностью отвода небольшой части гидравлической жидкости из канала 60 для нанесения тем самым смазочной пленки на кулачок 38 и реакционное гнездо 52. Соответственно, давление жидкости внутри канала 60 слегка приподнимает уплотнительную поверхность 86 над кулачком 38 или реакционным гнездом 52, так что жидкость может вытекать из канала 60 в канавку 84. Пазы 90 выполнены с возможностью сброса давления в контакте между наружным выступом 82 и кулачком 38 или реакционным гнездом 52, тем самым позволяя жидкости выходить из канавки 84 без существенного отрыва установочной поверхности 88 от кулачка 38 или реакционного гнезда 52. Для ясности следует принять во внимание, что установочная поверхность 88 может быть слегка отделена от кулачка 38 или реакционного гнезда 52 нанесенной на нее смазочной пленкой из гидравлической жидкости, но это небольшое разделение существенно меньше, чем расстояние между уплотнительной поверхностью 86 и кулачком 38 или реакционным гнездом 52. Напротив, если бы в контакте между наружным выступом 82 и кулачком 38 или реакционным гнездом 52 было создано давление, подъем установочной поверхности 88 привел бы к дальнейшему смещению уплотнительной поверхности 86 от кулачка 38 или реакционного гнезда 52, и это могло бы вызвать чрезмерную утечку жидкости из канала 60 и потенциальную неспособность приводных блоков 42 правильно выдвигаться. Квалифицированный пользователь оценит, что во время использования внутренний выступ 80 выполнен с возможностью обеспечения герметичного уплотнения, которое позволяет приводному блоку 42 выдвигаться телескопически, тогда как наружный выступ 82 выполнен с возможностью обеспечения требуемой стабильности, удерживающей уплотнение 72, 74 в хорошем контакте с кулачком 38 или реакционным гнездом 52.

Каждый приводной блок 42 дополнительно содержит пружину 92, выполненную с возможностью смещения в осевом направлении первой опоры подшипника 64 в сторону от второй опоры подшипника 66 и, в частности, при предварительном использовании, тем самым гарантирует, что уплотнение 72 остается в контакте с кулачком 38, в то время как уплотнение 74 остается в контакте с реакционным гнездом 52. В одном варианте пружина 92 представляет собой спиральную пружину сжатия. Для ясности следует подчеркнуть, что нет никакого механического соединения между кулачком 38 и первой опорой подшипника 64, а также между реакционным гнездом 52 и второй опорой подшипника 66. Функциональный контакт между ними просто поддерживается за счет смещающего действия пружины 92, удерживающей вогнутые уплотнения 72, 74 между выпуклым кулачком 38 и выпуклым реакционным гнездом 52. Во время использования давление жидкости внутри канала 60 способствует поддержанию функционального контакта между уплотнениями 72, 74 и кулачком 38 и реакционным гнездом 52. Этот контакт может быть улучшен путем поддержания небольшого противодавления внутри жидкости в дополнение к усилию, оказываемому пружиной 92.

Благодаря сферической форме как кулачка 38, так и реакционного гнезда 52 приводные блоки 42 способны перемещаться или скользить в трех измерениях, в то время как вал 26 и кулачок 38 перемещаются внутри камеры 14 во время использования. Следует понимать, что концентрический характер кулачка 38 и реакционных гнезд 52, расположенных внутри связанных с ними вогнутых уплотнений 72, 74 на подшипниковых опорах 64, 66, приводит к тому, что приводные блоки 42 проходят между сферическим центром кулачка 38 и сферическим центром реакционного гнезда 52 и остаются выровненными со сферическим центром.

Во время использования угловая ориентация приводных блоков 42 может изменяться по мере перемещения кулачка 38, так что давление, оказываемое приводными блоками 42, остается ортогональным поверхности кулачка 38 и реакционных гнезд 52. Это эффективно, так как вектор силы действует ортогонально непосредственно на кулачок 38, так что нет (или очень мало) потери движущей силы, прилагаемой приводными блоками 42, как это имело бы место в неортогонально выровненных механических соединениях и как обсуждалось ранее.

Проходы 46 расходятся от их боковых отверстий 44 в направлении камеры 14, чтобы обеспечить достаточное пространство для перемещения приводных блоков 42.

Как видно на Фиг. 2, кулачок 38 расположен функционально под боковыми отверстиями 44, в результате чего приводные блоки 42 слегка наклонены вниз от боковых отверстий 44 к кулачку 38, так что они отклонены от дробильной головки 24. В примерном варианте осуществления, когда приводные блоки 42 находятся в состоянии покоя, они ориентированы под углом 82°-87° относительно оси 36. Таким образом, активация приводных блоков 42 приводит к более плотному размещению дробильной головки 24 на подшипнике 34 и, таким образом, исключает возможность отрыва дробильной головки 24 от подшипника 34, если все приводные блоки 42 будут активированы одновременно. Угол наклона приводных блоков 42 вниз также уменьшает вероятность расцепления уплотнения 72 и его падения с кулачка 38 в непредвиденном случае потери давления в текучей среде внутри их каналов 60.

Линия 94 гидравлической жидкости ведет от распределителя к каждому приводному блоку 42, проходя через соответствующую крышку 48, по которой гидравлическая жидкость может закачиваться в канал 60 или выводиться из него. Распределитель распределяет гидравлическую жидкость к каждому из приводных блоков 42 в определенном порядке для достижения желаемого перемещения вала 26. Предусмотрено, что в большинстве случаев распределение текучей среды будет происходить циклическим образом, посредством чего текучая среда последовательно перекачивается в каждый соседний приводной блок 42, тем самым вызывая орбитальное движение вала 26 и дробильной головки 24. Однако в некоторых случаях распределение текучей среды может происходить поперечным или случайным образом, в результате чего текучая среда не перекачивается ни в какие соседние приводные блоки 42. В одном примере распределитель включает поворотный клапан (не показан), который управляет потоком гидравлической жидкости через отдельные выпускные отверстия к линиям подачи жидкости 94. Поворотный клапан предпочтительно расположен снаружи корпуса 12 для удобства его обслуживания и регулировки его рабочих параметров.

Распределитель может быть соединен с резервуаром для жидкости для восполнения любого количества гидравлической жидкости, израсходованной и потерянной во время смазки кулачка 38 и крышки 48.

Со ссылкой на Фиг. 7 чертежей показан второй вариант реализации конусной дробилки 110. Конусная дробилка 110 по существу такая же, как и конусная дробилка 10, и поэтому эквивалентные части будут обозначены одинаковыми позиционными обозначениями.

В этом варианте осуществления узел конуса 23 включает вал 126, который проходит по существу через камеру 14. Дробильная головка 24 установлена на валу 126 примерно посередине по длине вала 126. Вал 126 имеет верхний конец, который шарнирно расположен в конструкции крышки 118 на сферической пяте 96. Вал 126 не соединен неподвижно со сферической пятой 96, но способен скользить в осевом направлении через сферическую пяту 96 и вращаться внутри нее, когда положение крышки 118 регулируется на корпусе 12. Крышка 118 представляет собой конструкцию со спицами, имеющую зазоры между спицами, которые определяют верхнее отверстие 20, через которое может проходить руда во время использования.

Вал 126 имеет нижний конец, образующий опору 98, которая с возможностью скольжения опирается на подшипник 134. Аналогично подшипнику 34, подшипник 134 также сферически вогнут в поперечном сечении, в то время как опора 98 имеет дополнительное сферически выпуклое основание, опирающееся на подшипник 134. В некоторых вариантах подшипник 134 смазывается, чтобы обеспечить легкое скользящее движение опоры 98 на подшипнике 134.

Вал 126 снабжен кулачком 38, расположенным между опорой 98 и дробильной головкой 24, при этом кулачок 38 обычно расположен ближе к опоре 98, чем к дробильной головке 24. В примерном варианте осуществления кулачок 38 выполнен как единое целое на валу 126, но в других вариантах осуществления кулачок 38 может быть предусмотрен на отдельной D-образной втулке, соединенной с валом 126.

Конусная дробилка 110 содержит приводной механизм 40, который скользящим образом входит в зацепление с кулачком 38.

При использовании приводные блоки 42 избирательно активируются для передачи приводного усилия на кулачок 38, чтобы вызвать перемещение дробильной головки 24.

Для каждого приводного блока 42, когда гидравлическая жидкость закачивается под давлением в канал 60, жидкость направляется корпусом 54 для давления наружу в противоположных направлениях непосредственно как на кулачок 38, так и на крышку 48. Поскольку крышка 48 жестко прикреплена болтами к корпусу 12, текучая среда давит на кулачок 38 и, соответственно, на вал 26 и отводит его от крышки 48. При выполнении этого перемещения пружина 92 телескопически выдвигает приводной блок 42, сдвигая первый цилиндр 56 в сторону от второго цилиндра 58, чтобы гарантировать, что первая опора 64 подшипника остается в прочном контакте с кулачком 38 и предотвращает нежелательную утечку жидкости между внутренним выступом 80 уплотнения 72 на первой опоре подшипника 64 и кулачке 38. Такой телескопически удлиненный приводной блок обозначен на рисунке 4 обозначением 42.1. Одновременно телескопически втягиваются другие приводные блоки 42, расположенные на противоположной стороне кулачка 38. Как упоминалось выше, в дополнение к усилию пружины также гидравлическое давление внутри жидкости в канале 60 способствует телескопическому выдвижению приводных блоков 42 при условии, что существует небольшое сопротивление (противодавление) движению вала 26.

Будет понятно, что впрыск жидкости в приводные блоки 42 действует так, чтобы создать расширяющийся столб жидкости, который прикладывает необходимое усилие перемещения непосредственно к кулачку 38 и валу 26, 126. Цилиндры 56, 58 и уплотнения 72, 74 сами по себе не придают никакого усилия перемещения кулачку 38 или валу 26, 126; скорее, цилиндры 56, 58 и уплотнения 72, 74 просто выполняют функцию определения канала 60 и удержания расширяющегося столба жидкости внутри канала 60. Соответственно, существует очень слабый фрикционный контакт между приводными блоками 42 и кулачком 38 и/или реакционными гнездами 52 реакции соответственно. Основное рабочее давление создается расширяющимся столбом жидкости, что приводит к очень незначительному фрикционному контакту кулачка 38 и реакционных гнезд 52, а уплотнения 72, 74 оказывают достаточное давление на кулачок 38 и реакционные гнезда 52 только для поддержания их герметичности и функциональности.

Во время работы приводные блоки 42 избирательно активируются и деактивируются, чтобы отодвигать вал 26 от его центрального положения покоя (показано на Фиг. 3) и тем самым заставляя дробильную головку 24 скользить внутри подшипника 34 и закрывать размольную щель 32 между внутренним дробильным кожухом 28 и внешним дробильным кожухом 22. По отношению к дробилке 110 приводные блока 42 выталкивают вал 126 из его центрального положения покоя, заставляя опору 98 скользить внутри подшипника 134 и тем самым заставляя дробильную головку 24 закрывать размольную щель 32.

Поскольку кулачок 38 на расстоянии от дробильной головки 24, по существу, на длину вала 26, 126, выступающего под дробильной головкой 24, вал 26 действует как рычаг, который усиливает входное усилие, передаваемое приводными блоками 42, чтобы помочь в перемещении большей и более тяжелой дробильной головки 24.

Этап приведения в действие каждого из приводных блоков 42 выполняется путем впрыска гидравлической жидкости в канал 60 каждого соответствующего приводного блока 42. И наоборот, этап деактивации каждого из приводных блоков 42 выполняется путем выпуска текучей среды из канала 60. Удаление может быть выполнено путем применения вакуума/всасывающего давления для отсасывания жидкости из канала 60 деактивированного приводного блока 42. В качестве альтернативы, удаление жидкости может быть достигнуто за счет того, что расширение/удлинение другого активированного приводного блока 42 сжимает деактивированный приводной блок 42 и удаляет гидравлическую жидкость из канала 60 последнего. В некоторых случаях удаление жидкости может быть достигнуто обоими этими способами. В любом случае всасывание и/или удлинение прикладывается с усилием, достаточным для преодоления смещения пружины 92, так что, пока жидкость вытекает из канала 60, цилиндры 56, 58 могут скользить друг по другу и укорачивать соответствующие приводные узлы 42. Путем отвода жидкости из приводных устройств 42 при перепаде давления можно гарантировать, что канал 60 всегда заполнено жидкостью независимо от длины, на которую приводные устройства 42 телескопически выдвигаются/втягиваются. Выпуск жидкости при перепаде давления также обеспечивает необходимое противодавление, описанное выше. Хотя использование такого перепада давления не является существенным, оно способствует стабильности работы приводного механизма 40.

В примерном варианте осуществления дробилки 10, 110, которая имеет пять приводных блоков 42, каждый приводной блок 42 обычно приводится в действие, когда вал 26, 126 движется по дуге примерно от 150° до 160°, например, около 154°, в полусфере, противоположной полусфере активированного приводного блока 42. В некоторых случаях каждый приводной блок 42 может быть активирован, когда вал 26, 126 движется по уменьшенной дуге примерно от 120° до 140°, в то время как в других случаях каждый приводной блок 42 может быть активирован, когда вал 26, 126 движется по увеличенной дуге примерно от 170° до 190°.

При использовании исходная руда осаждается через верхнее отверстие 20 таким образом, что она под действием силы тяжести попадает в дробильную щель 32, где она измельчается между внутренним дробильным кожухом 28 и внешним дробильным кожухом 22 и распадается на более мелкодисперсный продукт, который затем извлекается из дробилки 10 обычным способом, известным специалистам в данной области.

Дробилка 10, 110 позволяет применять изменяющееся давление дробления с помощью дробильной головки 24. Это достигается путем регулирования толкающего усилия, прикладываемого приводными блоками 42 к валу 26, 126, например, путем изменения рабочего давления гидравлической жидкости, закачиваемой в канал 60. Требуемое давление дробления может быть рассчитано на основе состава материала сырьевой руды, вводимой через верхнее отверстие 20. Давление дробления может быть увеличено для сырьевой руды, имеющей более высокую плотность или твердость, тогда как давление дробления может быть уменьшено для сырьевой руды, имеющей более низкую плотность или твердость.

Аналогичным образом, дробилка 10, 110 также позволяет регулировать размер размольной щели 32 путем управления перемещением дробильной головки 24, то есть расстоянием, на которое вал 26, 126 отодвигается от оси 36. Это может быть достигнуто путем изменения объема гидравлической жидкости, закачиваемой в канал 60. Закачка большего объема текучей среды в канал 60 приводит к дальнейшему перемещению кулачка 38 и, соответственно, увеличивает угол между валом 26, 126 и осью 36, тем самым уменьшая размер размольной щели 32. И наоборот, закачка меньшего объема текучей среды в канал 60 приводит к меньшему перемещению кулачка 38 и, соответственно, уменьшает угол между валом 26, 126 и осью 36, тем самым увеличивая размер размольной щели 32. В случаях, когда имеется фиксированный объем гидравлической жидкости, доступный для распределения через распределитель при постоянном давлении распределения, размер выброса обратно пропорционален скорости орбитального вращения дробильной головки 24. Таким образом, дробильная головка 24 будет иметь большие размахи при более низких орбитальных скоростях и будет иметь меньшие размахи при более высоких орбитальных скоростях.

Специалисты в данной области техники оценят, что многочисленные вариации и/или модификации могут быть внесены в дробилку, как показано в конкретных вариантах осуществления, не отступая от духа или объема раскрытия в целом.

Следовательно, настоящие варианты осуществления следует рассматривать во всех отношениях как иллюстративные, а не ограничительные.

В формуле изобретения, которая следует далее, и в предыдущем описании, за исключением случаев, когда контекст требует иного из-за выраженной формулировки или необходимого подтекста, слово "включать" или варианты, такие как "включает" или "включающий в себя", используются в неограничивающем и всеобъемлющем смысле, т.е. для указания наличия указанные характеристики, но не исключающие наличия или добавления дополнительных характеристик в различных вариантах осуществления дробилки. Ссылка на элемент с помощью неопределенного артикля "а" не исключает возможности присутствия более чем одного из элементов, если только контекст явно не требует наличия одного и только одного из элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДРОБИЛЬНАЯ МАШИНА | 2020 |

|

RU2792188C1 |

| КОНУСНАЯ ДРОБИЛКА С УПЛОТНЯЮЩЕЙ КОНСТРУКЦИЕЙ | 2011 |

|

RU2554411C2 |

| СИСТЕМА ПОДВЕСКИ ГЛАВНОГО ВАЛА С ВЕРХНЕЙ ОПОРОЙ | 2015 |

|

RU2666765C2 |

| РАЗДЕЛЕННАЯ ГЛАВНАЯ РАМА, СОДЕРЖАЩАЯ ЦИЛИНДРЫ ДЛЯ ВЫПУСКА НЕДРОБИМЫХ ПРЕДМЕТОВ | 2014 |

|

RU2654732C1 |

| ДРОБИЛЬНОЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ УСТРОЙСТВО ЗАЩИТЫ ОТ ПЕРЕГРУЗКИ | 2016 |

|

RU2691313C1 |

| СЕПАРАЦИОННОЕ УСТРОЙСТВО С ДВОЙНЫМ ПРИВОДОМ И СПОСОБ УМЕНЬШЕНИЯ НАЛИПАНИЯ В СЕПАРАЦИОННОМ УСТРОЙСТВЕ | 2009 |

|

RU2514936C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ БЛОКИРОВОЧНОЙ СИСТЕМЫ | 2012 |

|

RU2617608C2 |

| Установка для центробежного литья | 1973 |

|

SU539509A3 |

| ОБКАТНЫЙ БЛОК | 1990 |

|

RU2037390C1 |

| КОНУСНАЯ ДРОБИЛКА | 2011 |

|

RU2558435C2 |

Группа изобретений относится к гирационным или конусным дробилкам, способу их эксплуатации и уплотнению, используемому в этих дробилках. Дробилка содержит корпус и расположенный внутри корпуса конусный узел, опирающийся на подшипник и состоящий из дробильной головки, вала и приводного механизма. При этом дробильная головка, поддерживающая внутренний дробильный кожух, выполнена с возможностью взаимодействия с внешним дробильным кожухом для образования между ними размольной щели, а вал, соединенный с дробильной головкой, имеет кулачок, который расположен удаленно от дробильной головки. Причем приводной механизм, выполненный с возможностью перемещения узла конуса, и содержащий ряд приводных узлов, проходящих между кулачком и корпусом. Каждый приводной узел имеет первый конец, подвижно прилегающий к кулачку, и второй конец, подвижно прилегающий к отдельному реакционному гнезду, предусмотренному на корпусе, при этом приводные устройства выполнены с возможностью избирательной активации во время использования для передачи приводного усилия на кулачок, вызывающего перемещение дробильной головки. Способ эксплуатации вышеуказанной дробилки включает этапы, на которых устанавливают кулачок на валу, устанавливают приводной механизм, содержащий ряд приводных узлов, проходящих между кулачком и корпусом, а затем осуществляют выборочный впрыск и выпуск переменного объема гидравлической жидкости в канал каждого приводного узла, посредством чего при увеличении объема гидравлической жидкости в каждом канале гидравлическая жидкость передает приводное усилие непосредственно на кулачок и реакционное гнездо, вызывая перемещение дробильной головки. Уплотнение содержит корпус, имеющий сквозное отверстие и приспособленный для обеспечения жидкостного сообщения канала с кулачком, внутренний выступ, выступающий из корпуса и образующий непрерывную кольцевую уплотнительную кромку для зацепления с кулачком, наружный выступ, выступающий из корпуса. Причем наружный выступ концентрически окружает внутренний выступ и отделен кольцевой канавкой, при этом наружный выступ, образующий установочный край, приспособлен для скользящего прилегания к кулачку, при этом через наружный выступ проходит по меньшей мере один паз, пересекающий установочную кромку. Группа изобретений обеспечивает повышение качества измельчения. 3 н. и 22 з.п. ф-лы, 7 ил.

1. Дробилка для измельчения материала в более мелкие частицы, включающая:

корпус, поддерживающий внешний дробильный кожух,

конусный узел, расположенный внутри корпуса и опирающийся на подшипник, причем конусный узел включает в себя:

дробильную головку, поддерживающую внутренний дробильный кожух, выполненный с возможностью взаимодействия с внешним дробильным кожухом для образования между ними размольной щели, и вал, соединенный с дробильной головкой, причем вал имеет кулачок, который расположен удаленно от дробильной головки, и

приводной механизм, выполненный с возможностью перемещения узла конуса, и содержащий ряд приводных узлов, проходящих между кулачком и корпусом, причем каждый приводной узел имеет первый конец, подвижно прилегающий к кулачку, и второй конец, подвижно прилегающий к отдельному реакционному гнезду, предусмотренному на корпусе,

при этом приводные устройства выполнены с возможностью избирательной активации во время использования для передачи приводного усилия на кулачок, вызывающего перемещение дробильной головки.

2. Дробилка по п. 1, характеризующаяся тем, что каждый приводной узел содержит телескопический корпус, имеющий проходящее через него отверстие, имеющее противоположные открытые концы и выполненное с возможностью приема и выпуска переменного объема гидравлической жидкости.

3. Дробилка по п. 2, характеризующаяся тем, что гидравлическая жидкость в канале распределена с возможностью непосредственного контакта с кулачком и реакционным гнездом и приложения непосредственно к ним усилий.

4. Дробилка по любому из пп. 1-3, характеризующаяся тем, что содержит кулачок, выполненный как одно целое с валом.

5. Дробилка по любому из пп. 1-4, характеризующаяся тем, что содержит кулачок, имеющий сферическую куполообразную выпуклую поверхность.

6. Дробилка по любому из пп. 1-5, характеризующаяся тем, что содержит кулачок, выполненный с возможностью перемещения в трехмерном пространстве внутри корпуса во время использования, при этом перемещение ограничено траекторией, концентрически дополняющей форму подшипника.

7. Дробилка по любому из пп. 1-6, характеризующаяся тем, что содержит подшипник, выполненный сферически вогнутым.

8. Дробилка по любому из пп. 1-7, характеризующаяся тем, что содержит подшипник, выполненный с возможностью поддерживания дробильной головки с обеспечением ее подвижности при выдвижении вала из отверстия в подшипнике.

9. Дробилка по любому из пп. 1-7, характеризующаяся тем, что содержит подшипник выполненный с возможностью скольжения при поддержке опоры вала.

10. Дробилка по любому из пп. 1-9, характеризующаяся тем, что включает приводные блоки, каждый из которых содержит два или более цилиндра, выполненных в герметичном скользящем зацеплении друг с другом.

11. Дробилка по п. 10, характеризующаяся тем, что включает смещающий элемент, выполненный с возможностью смещения цилиндров в продольном направлении друг от друга.

12. Дробилка по любому из пп. 1-11, характеризующаяся тем, что содержит приводные узлы, первый конец каждого из которых находится в скользящем контакте с кулачком, а второй конец каждого приводного узла находится в скользящем контакте с соответствующим реакционным гнездом.

13. Дробилка по п. 12, характеризующаяся тем, что каждый приводной узел выполнен с возможностью скольжения по кулачку и его реакционному гнезду для обеспечения возможности изменения угловой ориентации приводного узла внутри корпуса, так что приводной узел остается выровненным в продольном направлении между кулачком и его реакционным гнездом.

14. Дробилка по пп. 12 или 13, характеризующаяся тем, что кулачок имеет сферический центр, и каждое реакционное гнездо имеет сферический центр, а каждый приводной узел выполнен с возможностью сохранения во время использования выравненного положения в продольном направлении между сферическими центрами кулачка и его реакционного гнезда.

15. Дробилка по любому из пп. 1-14, характеризующаяся тем, что на каждом из противоположных первом и втором концов каждого приводного устройства предусмотрено уплотнение, причем каждое уплотнение, определяющее вогнутую внешнюю поверхность, выполнено с возможностью прилегания к дополнительным выпуклым внешним поверхностям кулачка и реакционного гнезда соответственно.

16. Дробилка по п. 15, характеризующаяся тем, что включает уплотнения, каждое из которых содержит кольцевой внутренний выступ и концентрический наружный выступ, которые отделены друг от друга канавкой.

17. Дробилка по п. 16, характеризующаяся тем, что внутренний выступ уплотнения образует сплошную кольцевую уплотнительную поверхность для текучей среды, выполненную с возможностью образования гидравлического уплотнения под давлением между приводным блоком и кулачком или реакционным гнездом соответственно.

18. Дробилка по п. 17, характеризующаяся тем, что содержит уплотнение, выполненное с возможностью отвода части гидравлической жидкости за пределы внутреннего выступа во время использования для нанесения смазочной пленки на кулачок или реакционное гнездо соответственно.

19. Дробилка по любому из пп. 17-18, характеризующаяся тем, что содержит наружный выступ, образующий кольцевую установочную поверхность, выполненную с возможностью скользящего расположения уплотнения относительно кулачка или реакционного гнезда соответственно.

20. Дробилка по п. 19, характеризующаяся тем, что содержит установочную поверхность, прерывающуюся одним или более пазами, проходящими через наружный выступ.

21. Дробилка по любому из пп. 16-20, характеризующаяся тем, что содержит наружный выступ, имеющий внешний радиус, который максимизирован, чтобы позволить уплотнениям охватывать как можно больший сферический купол кулачка или реакционного гнезда, но внешний радиус которого достаточно ограничен, чтобы избежать контакта с уплотнением любого другого приводного узла.

22. Дробилка по любому из пп. 1-21, характеризующаяся тем, что содержит реакционные гнезда, расположенные функционально над кулачком так, что приводные узлы расположены под углом вниз внутри корпуса.

23. Способ эксплуатации дробилки, имеющей корпус, поддерживающий внешний дробильный кожух, и дополнительно имеющий конусный узел, расположенный внутри корпуса, при этом конусный узел, содержит дробильную головку, установленную на валу, при этом способ включает этапы, на которых:

устанавливают кулачок на валу;

устанавливают приводной механизм, содержащий ряд приводных узлов, проходящих между кулачком и корпусом, причем каждый приводной узел содержит телескопический корпус с проходящим через него каналом, при этом телескопический корпус имеет первый конец, примыкающий к кулачку, и второй конец, примыкающий к отдельному реакционному гнезду, предусмотренному на корпусе; и

осуществляют выборочный впрыск и выпуск переменного объема гидравлической жидкости в канал каждого приводного узла,

посредством чего, при увеличении объема гидравлической жидкости в каждом канале, гидравлическая жидкость передает приводное усилие непосредственно на кулачок и реакционное гнездо, вызывая перемещение дробильной головки.

24. Уплотнение для размещения между трубчатым элементом и сферическим кулачком, причем уплотнение выполнено с возможностью контакта жидкости, содержащейся в канале трубчатого корпуса, с кулачком, причем уплотнение дополнительно выполнено с возможностью отвода части жидкости из канала между уплотнением и кулачком, при этом уплотнение включает

корпус с возможностью соединения с трубчатым элементом, при этом корпус, имеет сквозное отверстие и приспособлен для обеспечения жидкостного сообщения канала с кулачком;

внутренний выступ, выступающий из корпуса и образующий непрерывную кольцевую уплотнительную кромку для зацепления с кулачком;

наружный выступ, выступающий из корпуса, причем наружный выступ концентрически окружает внутренний выступ и отделен кольцевой канавкой, при этом наружный выступ, образующий установочный край, приспособлен для скользящего прилегания к кулачку;

и по меньшей мере один паз, проходящий через наружный выступ и пересекающий установочную кромку,

посредством чего во время использования давление текучей среды в канале настраивается таким образом, чтобы поднимать уплотнительную кромку внутреннего выступа от кулачка для отвода части текучей среды из канала, по существу, не поднимая установочную кромку наружного выступа от кулачка.

25. Уплотнение по п. 24, отличающееся тем, что используется на приводном устройстве дробилки по любому из пп. 1-22.

| CN 207102703 U, 16.03.2018 | |||

| КОНУСНАЯ ДРОБИЛКА С УПЛОТНЯЮЩЕЙ КОНСТРУКЦИЕЙ | 2011 |

|

RU2554411C2 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА С УСОВЕРШЕНСТВОВАННЫМ ПРОТИВОДЕБАЛАНСОМ | 2015 |

|

RU2576449C1 |

| WO 2005094996 A1, 13.10.2005 | |||

| WO 2013053274 A1, 18.04.2013. | |||

Авторы

Даты

2024-01-22—Публикация

2021-03-31—Подача