Область изобретения

Настоящее изобретение относится к инерционной конусной дробилке, содержащей внешний дробильный кожух и внутренний дробильный кожух, которые образуют между собой камеру дробления, при этом внутренний дробильный кожух опирается на дробильную головку, которая прикреплена к валу, выполненному с возможностью вращения в гильзе, при этом к гильзе прикреплен дебаланс и вертикальный приводной вал для ее вращения, при этом приводной вал опирается на подшипник приводного вала.

Настоящее изобретение также относится к способу балансировки инерционной конусной дробилки.

Предпосылки создания изобретения

Инерционные конусные дробилки могут применяться для эффективного дробления материала, такого как камень, руда и прочее, на фракции меньшего размера. Пример инерционной конусной дробилки раскрыт в патенте РФ 2174445. В такой инерционной конусной дробилке материал дробится между внешним дробильным кожухом, который установлен на раме, и внутренним дробильным кожухом, который установлен на дробильной головке, которая установлена на сферическом подшипнике. Дробильная головка установлена на дробильном валу. К цилиндрической гильзе, окружающей дробильный вал, прикреплен дебаланс. Цилиндрическая гильза через приводной вал соединена со шкивом. Шкив и, следовательно, цилиндрическая гильза приводятся во вращение электродвигателем. Такое вращение приводит к вращению дебаланса, который наклоняется вбок, заставляя дробильную головку и внутренний дробильный кожух вращаться и дробить материал, подаваемый в камеру дробления, образованную между внешним и внутренним дробильными кожухами.

Краткое описание изобретения

Целью настоящего изобретения является создание инерционной конусной дробилки с повышенным сроком службы по сравнению с известными дробилками.

Эта цель достигается посредством инерционной конусной дробилки, содержащей внешний дробильный кожух и внутренний дробильный кожух, которые образуют между собой камеру дробления, при этом внутренний дробильный кожух опирается на дробильную головку, которая прикреплена к дробильному валу, выполненному с возможностью вращения в гильзе, при этом к гильзе прикреплен дебаланс и вертикальный приводной вал для ее вращения, при этом приводной вал опирается на подшипник приводного вала, причем инерционная конусная дробилка содержит первый противовес и второй противовес, при этом первый противовес прикреплен к приводному валу в положении, находящемся ниже подшипника приводного вала, а второй противовес прикреплен к приводному валу в положении, находящемся выше подшипника приводного вала.

Преимущество этой дробилки заключается в том, что если первый и второй противовесы расположены описанным выше образом, нагрузка на подшипник приводного вала снижается и срок службы подшипника приводного вала по сравнению с прототипом увеличивается.

Согласно одному варианту первый и второй противовесы прикреплены на одной и той же вертикальной стороне приводного вала. Преимущество такого варианта заключается в том, что нагрузка на подшипник приводного вала еще более снижается, что еще больше увеличивает срок службы подшипника приводного вала.

Согласно одному варианту второй противовес установлен на жестком участке приводного вала. Преимущество такого варианта заключается в том, что второй противовес не наклоняется вбок во время работы дробилки, поэтому увеличивается срок службы движущихся частей, таких как шаровой шпиндель.

Согласно одному варианту момент инерции дебаланса не превышает десятикратной суммы моментов инерции первого и второго противовесов. Преимуществом такого варианта является то, что чистая центробежная сила, действующая на дробилку во время работы, будет ограниченной, что уменьшает вибрации и повышает срок службы дробилки. Если момент инерции дебаланса будет более чем в 10 раз превышать сумму моментов инерции противовесов, дробилка будет подвержена сильным вибрациям, что потребует использования очень тяжелой рамы для демпфирования таких вибраций или снижения производительности при дроблении.

Согласно одному варианту момент инерции дебаланса составляет от 1 до 10 сумм моментов инерции первого и второго противовесов. Если момент инерции дебаланса будет меньше, чем сумма моментов первого и второго противовесов, дробилка будет работать менее эффективно.

Согласно одному варианту момент инерции первого противовеса отличается в пределах +/-30% от момента инерции второго противовеса. Преимущество такого варианта заключается в том, что во время работы дробилки на подшипник приводного вала действует ограниченная или не действует изгибающая сила. Это еще больше увеличивает срок службы подшипника приводного вала.

Другой целью настоящего изобретения является создание способа балансировки инерционной конусной дробилки для повышения срока службы дробилки по сравнению с дробилками по прототипу.

Эта цель достигается посредством способа балансировки инерционной конусной дробилки, содержащей внешний дробильный кожух и внутренний дробильный кожух, которые образуют между собой камеру дробления, при этом внутренний дробильный кожух опирается на дробильную головку, которая прикреплена к дробильному валу, выполненному с возможностью вращения в гильзе, при этом к гильзе прикреплен дебаланс и вертикальный приводной вал для ее вращения, причем приводной вал опирается на подшипник приводного вала, при этом способ содержит использование первого противовеса и второго противовеса, крепление первого противовеса к приводному валу в положении, находящемся ниже подшипника приводного вала, и крепление второго противовеса в положении, находящемся выше подшипника приводного вала.

Преимущество этого способа заключается в том, что срок службы подшипника приводного вала увеличивается, поскольку уменьшаются изгибающие силы.

Согласно одному варианту способ содержит крепление первого и второго противовесов на одну вертикальную сторону приводного вала. Преимущество этого варианта заключается в том, что нагрузка на подшипник приводного вала дополнительно снижается и увеличивается срок службы подшипника приводного вала.

Согласно одному варианту способ содержит крепление первого и второго противовесов на ту сторону приводного вала, которая не является вертикальной стороны гильзы, на которой прикреплен дебаланс. Преимущество такого варианта заключается в том, что инерционная конусная дробилка лучше сбалансирована, что дополнительно уменьшает вибрации, возникающие при работе дробилки.

Согласно одному варианту предотвращается смещение второго противовеса от центральной оси приводного вала во время работы дробилки.

Согласно одному варианту величина центробежной силы, создаваемой первым противовесом, отличается в пределах +/-30% от величины центробежной силы, создаваемой вторым противовесом и действующей на приводной вал над подшипником приводного вала. Преимущество этого варианта заключается в том, что дробилка хорошо сбалансирована так, что вибрации сведены к минимуму. Дополнительным преимуществом является то, что срок службы подшипника приводного вала дополнительно увеличивается.

Другие цели и признаки настоящего изобретения будут очевидны из нижеследующего подробного описания и формулы изобретения.

Краткое описание чертежей

Далее следует более подробное описание изобретения со ссылками на приложенные чертежи, на которых показано следующее:

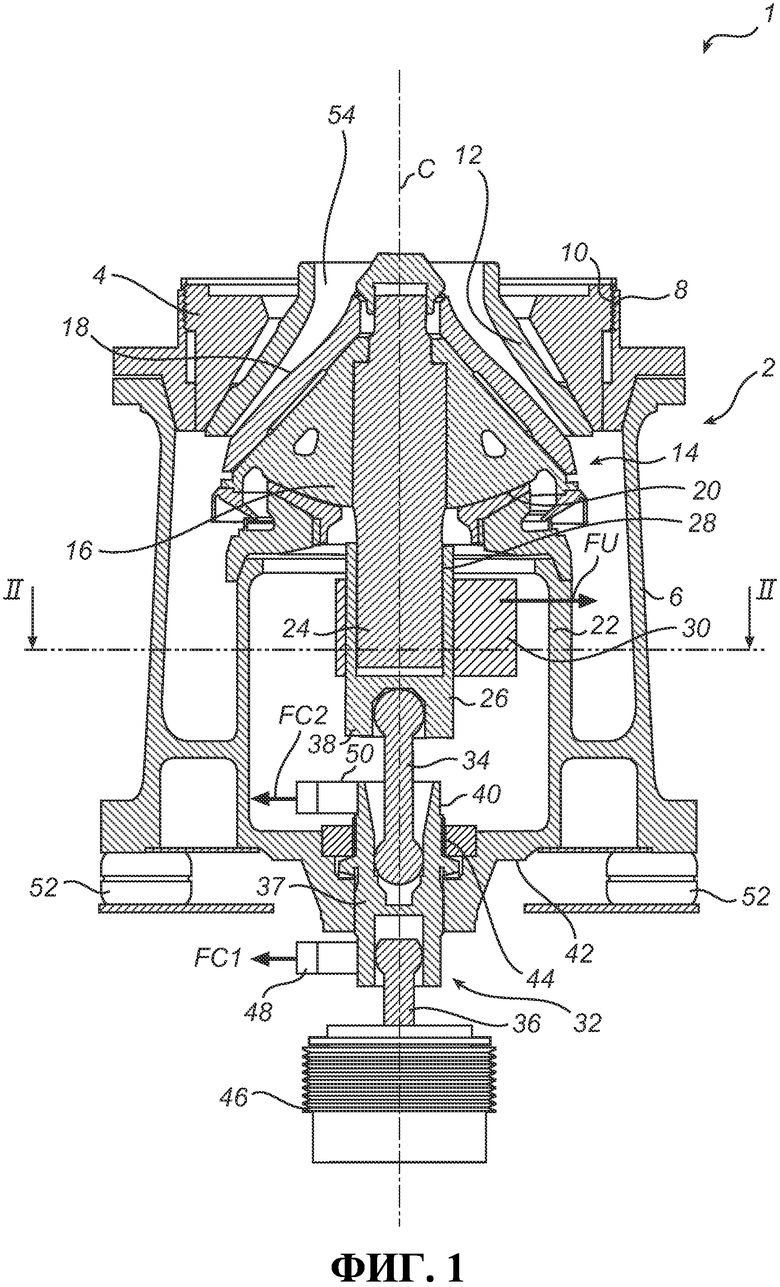

фиг.1 изображает схематический вид сбоку в сечении инерционной конусной дробилки.

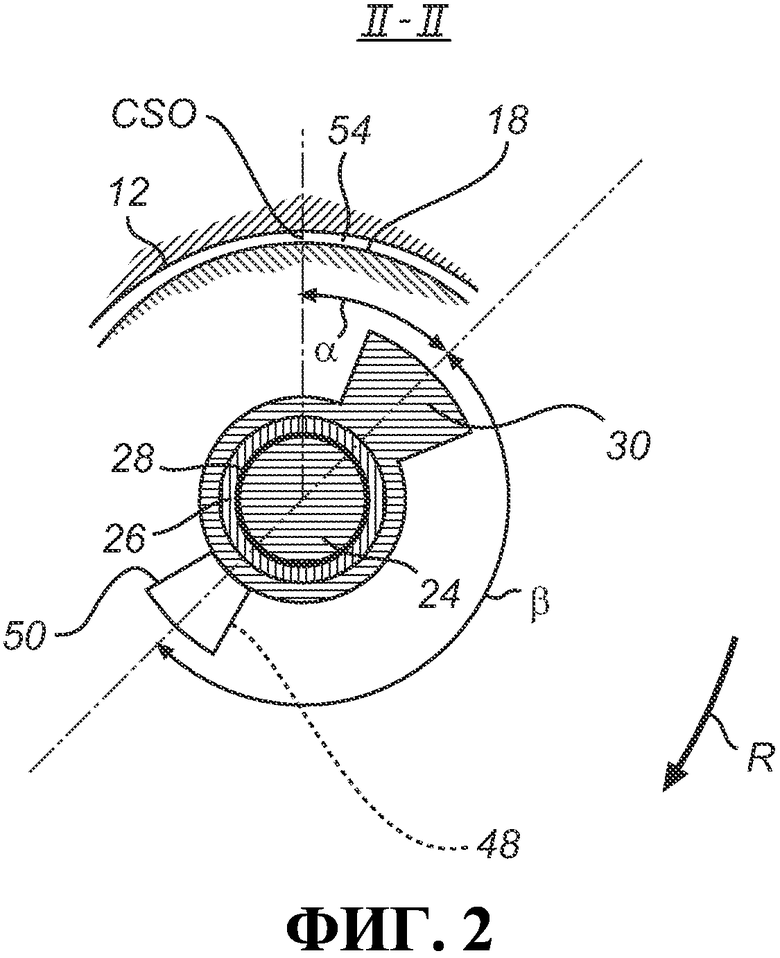

Фиг.2 - схематический вид сверху в сечении дробильного вала в направлении, показанном стрелками II-II на фиг.1.

Описание предпочтительных вариантов

На фиг.1 показана инерционная конусная дробилка 1 по одному варианту настоящего изобретения. Инерционная конусная дробилка 1 содержит раму 2 дробилки, на которой смонтированы различные части дробилки 1. Рама 2 дробилки содержит верхнюю часть 4 рамы и нижнюю часть 6 рамы. Верхняя часть 4 рамы имеет форму чаши и содержит наружную резьбу 8, которая взаимодействует с внутренней резьбой 10 нижней части 6 рамы. Верхняя часть 4 рамы поддерживает своей внутренней частью внешний дробильный кожух 12. Внешний дробильный кожух 12 является изнашиваемой частью, которая может быть изготовлена, например, из марганцовистой стали.

Нижняя часть 6 рамы поддерживает конструкцию 14 внутреннего дробильного кожуха. Конструкция 14 внутреннего дробильного кожуха содержит дробильную головку 16, которая имеет форму конуса и которая поддерживает внутренний дробильный кожух 18, который является изнашиваемой частью, которая может быть изготовлена, например, из марганцовистой стали. Дробильная головка 16 опирается на сферический подшипник 20, который поддерживается на внутреннем цилиндрическом участке 22 нижней части 6 рамы.

Дробильная головка 16 установлена на валу 24. На его нижнем конце вал 24 окружен цилиндрической гильзой 26. Цилиндрическая гильза 26 снабжена внутренним цилиндрическим подшипником 28, что позволяет цилиндрической гильзе 26 вращаться вокруг вала 24.

На одной стороне цилиндрической гильзы 26 установлен дебаланс 30. Своим нижним концом цилиндрическая гильза 26 соединена с вертикальным приводным валом 32. Приводной вал 32 содержит шаровой шпиндель 34, вал 36 шкива, промежуточный вал 37, соединяющий шаровой шпиндель 34 с валом 36 шкива, верхний соединитель 38, который соединяет шаровой шпиндель 34 с цилиндрической гильзой 26, и нижний соединитель 40, который расположен на промежуточном валу 37 и соединяет шаровой шпиндель 34 с промежуточным валом 37. Эти два соединителя 38, 40 соединены с шаровым шпинделем 34 без возможности относительного вращения так, что вращение можно передавать от вала 36 шкива на цилиндрическую гильзу 26 через промежуточный вал 37 и шаровой шпиндель 34. Нижняя часть 42 нижней части 6 рамы содержит цилиндрический подшипник 44 вертикального приводного вала, который поддерживает вертикальный приводной вал 32. Как показано на фиг.1, подшипник 44 приводного вала расположен вокруг промежуточного вала 37 приводного вала 32, а промежуточный вал 37 проходит вертикально сквозь подшипник 44 приводного вала.

Шкив 46 установлен на маловибрирующей части (не показана) дробилки 1 и соединен с валом 36 шкива под подшипником 44 приводного вала. Со шкивом 46 ремнями или зубчатой передачей может быть соединен двигатель (не показан). Согласно одному альтернативному варианту двигатель может быть соединен непосредственно с валом 36 шкива.

Приводной вал 32 снабжен первым противовесом 48 и вторым противовесом 50. Как показано на фиг.1, первый и второй противовесы 48, 50 расположены на одной и той же вертикальной стороне (на фиг.1 - на левой стороне) приводного вала 32.

Первый противовес 48 расположен под подшипником 44, что означает, что первый противовес 48 также расположен под нижней частью 42 нижней части 6 рамы. В варианте, показанном на фиг.1, первый противовес 48 установлен на промежуточном валу 37, непосредственно под подшипником 44.

Второй противовес 50 расположен над подшипником 44, что означает, что второй противовес 50 также расположен над нижней частью 42 нижней части 6 рамы. Второй противовес 50 в варианте, показанном на фиг.1, установлен на промежуточном валу 37 приводного вала 32 и точнее на нижнем соединителе 40, который интегрирован с промежуточным валом 37. Таким образом, второй противовес 50 установлен на жесткой части приводного вала 32, т.е. на части, являющейся нижним соединителем 40 промежуточного вала 37, который не наклоняется вбок, когда дробилка 1 работает. Таким образом, во время работы дробилки 1 предотвращается смещение второго противовеса 50 от центральной оси С вращения приводного вала 32, которая совпадает с центральной осью С дробилки 1.

Дробилка 1 может быть подвешена на пружинах 52 для демпфирования вибраций, возникающих во время ее работы.

Внешний и внутренний дробильные кожухи 12, 18 между собой образуют камеру 54 дробления, в которую подается материал, подлежащий дроблению. Выпускное отверстие камеры 54 дробления и, следовательно, производительность дробления можно регулировать путем поворота верхней части 4 рамы с помощью резьб 8, 10 так, чтобы расстояние между кожухами 12, 18 менялось.

Когда дробилка 1 действует, приводной вал 32 приводится во вращение не показанным двигателем. Вращение приводного вала 32 приводит к вращению гильзы 26 и в результате этого вращения гильза наклоняется наружу за счет дебаланса 30, смещая дебаланс 30 дальше от центральной оси С дробилки 1, в ответ на центробежную силу, действующую на дебаланс 30. Такое смещение дебаланса 30 и цилиндрической гильзы 26, к которой прикреплен дебаланс 30, становится возможным благодаря шаровому шпинделю 34 и благодаря тому, что гильза 26 может в некоторой степени проскальзывать, благодаря цилиндрическому подшипнику 28, в вертикальном направлении вдоль вала 24. Комбинация вращения и наклона цилиндрической гильзы 26 с установленным на ней дебалансом 30 приводит к наклону вала 24 и заставляет вал 24 вращаться так, что материал дробится между внешним и внутренним дробильными кожухами 12, 18, между которыми образована камера 54 дробления.

На фиг.2 показан вал 24 в направлении, показанном стрелками II-II на фиг.1, т.е. сверху и в сечении, когда дробилка 1 находится в работе. На фиг.2 вращение гильзы 26, т.е. вращение, созданное не показанным двигателем, вращающим шкив 46, показанный на фиг.1, направлено по часовой стрелке, как показано стрелкой R. То положение в камере 54 дробления, в котором в конкретный момент времени расстояние между внешним дробильным кожухом 12 и внутренним дробильным кожухом 18 является наименьшим, можно назвать "зазором на закрытой стороне" и показано на фиг.2 позицией CSO. Не показанный двигатель через шкив 46 и приводной вал 32 приводит во вращение гильзу 26 и дебаланс 30, что приводит к вращению положения CSO по часовой стрелке с такой же частотой вращения, что и у гильзы 26. В момент, показанный на фиг.2, CSO находится сверху на чертеже, т.е. в положении "12 часов". Как видно на фиг.2, соответствующий дебаланс 30 находится приблизительно в положении между "1 часом" и "2 часами". Поэтому дебаланс 30 движется впереди CSO и угол α между положением дебаланса 30 и положением CSO равен приблизительно 45°. Угол α между положением дебаланса 30 и положением CSO будет меняться в зависимости от массы дебаланса 30 и частоты вращения дебаланса 30. Типично угол α составляет от 10° до 90°. Первый и второй противовесы 48, 50, из которых на фиг.2 первый из упомянутых спрятан за вторым, предпочтительно расположены на одной и той же вертикальной стороне приводного вала 23, который на фиг.2 не виден. Таким образом, при виде сверху на фиг.2 второй противовес 50 расположен вертикально над первым противовесом 48 и закрывает его. Противовесы 48, 50 соединены с гильзой 26 через шаровой шпиндель 34 и промежуточный вал 37, как показано на фиг.1, и, следовательно, вращаются с такой же частотой, что и дебаланс 30. Как показано на фиг.2, первый и второй противовесы 48, 50 установлены на другой вертикальной стороне вала 24 относительно дебаланса 30. В момент, показанный на фиг.2, первый и второй противовесы 48, 50 находятся в положении, которое можно назвать положением между "7 часами" и "8 часами". Таким образом, угол β между положением дебаланса 30 и положением противовесов 48, 50 приблизительно равен 180°. Угол β можно регулировать в зависимости от массы дебаланса 30, частоты вращения дебаланса 30 и типа и количества материала, который подлежит дроблению. Типично угол β составляет от 120° до 200°. Для учета разных материалов и частот вращения угол β можно регулировать, например, повернув дебаланс 30 вокруг гильзы 26 в нужное положение, т.е. получив нужный угол β относительно противовесов 48, 50.

Центробежная сила, действующая на дебаланс 30, показанная стрелкой FU на фиг.1, стремится сдвинуть всю дробилку 1 в направлении, показанном стрелкой FU. Центробежной силе FU, действующей на дебаланс 30, когда дробилка 1 работает, противодействует центробежная сила FC1, действующая на первый противовес 48, плюс центробежная силе FC2, действующая на второй противовес 50. Поэтому чистая центробежная сила, действующая на дробилку 1, уменьшается.

Силы, действующие на дробилку 1 во время работы, можно оценить, рассчитав момент инерции. Момент инерции твердого тела, вращающегося вокруг оси, в данном случае вокруг оси С вращения приводного вала 32, можно рассчитать, например, с помощью следующего уравнения точечной массы:

I=m × r2 (уравнение 1.1),

где m = масса тела (кг)

r = расстояние между сосредоточенной нагрузкой и осью вращения (м)

I = момент инерции (кгм2).

Для неточечной нагрузки для расчета момента инерции можно использовать другие уравнения. Например, для получения правильного момента инерции безразмерную постоянную с, которая называется инерционной постоянной и относится к форме нагрузки, можно умножить на массу и длину. Так,

где с = безразмерная постоянная, изменяющаяся вместе с формой рассматриваемого объекта

m = масса объекта (кг)

L = длина, коррелирующая с с (м)

I = момент инерции (кгм2).

Таким образом, можно рассчитать момент инерции I для каждого из дебаланса 30, первого противовеса 48 и второго противовеса 50 на основе соответствующей массы m, соответствующего расстояния L и соответствующей инерционной постоянной с. Соответствующие моменты инерции можно обозначить I30 для момента инерции дебаланса 30, I48 для момента инерции первого противовеса 48 и I50 для момента инерции второго противовеса 50.

Предпочтительно момент инерции дебаланса 30 не более чем в 10 раз превышает сумму моментов инерции первого и второго противовесов 48, 50. Следовательно, I30<=10×(I48+I50). Более предпочтительно момент инерции дебаланса 30 равен 1-10 суммы моментов инерции первого и второго противовесов 48, 50. Следовательно, момент инерции I30 дебаланса 30 должен удовлетворять условиям следующего уравнения: 1×(I48+I50)<=I30<=(I48+I50).

Величина центробежной силы FC1, действующей на первый противовес 48 при работе дробилки 1, предпочтительно приблизительно равна величине центробежной силы FC2, действующей на второй противовес 50. Если FC1 приблизительно равна FC2, например, FC1=FC2, возникнет очень ограниченная изгибающая сила, действующая на подшипник 44 приводного вала. При наличии низкой изгибающей силы, действующей на подшипник 44 приводного вала, возникает возможность установить тяжелые противовесы 48, 50, не подвергая подшипник 44 приводного вала воздействию сил, которые могли бы существенно снизить срок его службы.

Центробежную силу FC1, FC2, действующую на каждый противовес 48, 50, можно рассчитать по следующей формуле:

где FC = центробежная сила (Н)

m = масса тела (кг)

v = скорость на траектории (м/с)

r = расстояние от оси вращения до центра масс (m).

Согласно одному предпочтительному варианту величина центробежной силы FC1, действующей на приводной вал 32 под подшипником 44 приводного вала при работе дробилки 1, отличается в пределах +/-30%, более предпочтительно +/-20% от величины центробежной силы FC2, действующей на приводной вал 32 над подшипником 44 приводного вала. Поэтому, например, если центробежная сила FC2, действующая на приводной вал 32 над подшипником 44 приводного вала, равна 50 кН, то центробежная сила FC1, действующая на приводной вал 32 под подшипником 44 приводного вала, предпочтительно должна быть в диапазоне от 35 до 65 кН, более предпочтительно от 40 до 60 кН. Наиболее предпочтительно силы FC1 и FC2 по существу равны, поскольку это дает наименьшую изгибающую нагрузку на подшипник 44 приводного вала. Центробежная сила FU на дебалансе 30 при работе дробилки 1 предпочтительно составляет 1-10 величин суммы центробежных сил FC1 и FC2, т.е. 1×(FC1+FC2)<=FU<=10×(FC1+FC2).

Кроме того, момент инерции в кг/м2 первого противовеса 48 предпочтительно составляет +/-30% от момента инерции в кгм2 второго противовеса 50.

Выше было указано, что весь дисбаланс, действующий на вал 24, создается дебалансом 30. Следуют понимать, что можно использовать и другие, обычно небольшие дебалансы, и даже небольшие противовесы, прикрепленные к цилиндрической гильзе 26, а также другие детали, такие как средства крепления дебаланса, которые установлены не абсолютно симметрично на гильзе 26. При расчете центробежной силы FU или момента инерции I влияние других таких дебалансов предпочтительно также учитывается так, чтобы можно было рассчитать чистую центробежную силу FU, действующую на цилиндрическую гильзу 26. Аналогично могут иметься другие, обычно небольшие противовесы или даже дебалансы, расположенные выше и/или ниже подшипника 44 приводного вала, включая устройства для монтажа противовесов 48, 50 на приводной вал 32, которые не являются абсолютно симметричными относительно приводного вала 32. При расчете центробежных сил FC1 и FC2 или момента инерции I эффект таких противовесов также предпочтительно учитывается так, чтобы можно было рассчитать чистые центробежные силы FC1 и FC2, действующие на приводной вал 32 и особенно на подшипник 44 приводного вала.

Следует понимать, что в рамках приложенной формулы возможны различные варианты, описанные выше.

Выше были описаны дебаланс 30 и противовесы 48, 50, каждый из которых состоит из одного груза. Следует понимать, что любой из дебаланса 30, первого противовеса 48 и второго противовеса 50 может содержать несколько сегментов груза и/или несколько вспомогательных грузов, установленных в разных положениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНУСНАЯ ДРОБИЛКА С УПЛОТНЯЮЩЕЙ КОНСТРУКЦИЕЙ | 2011 |

|

RU2554411C2 |

| МЕХАНИЗМ ПРИВОДА ДЛЯ ДРОБИЛЬНОЙ МАШИНЫ | 2021 |

|

RU2812038C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА С УСОВЕРШЕНСТВОВАННЫМ ПРОТИВОДЕБАЛАНСОМ | 2015 |

|

RU2576449C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА С МОДЕРНИЗИРОВАННЫМ ПРИВОДОМ | 2015 |

|

RU2587704C1 |

| Конусная инерционная дробилка | 1979 |

|

SU814446A1 |

| ИНЕРЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 2015 |

|

RU2708153C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА С МОДЕРНИЗИРОВАННОЙ ТРАНСМИССИЕЙ | 2015 |

|

RU2593909C1 |

| Конусная инерционная дробилка | 1986 |

|

SU1588438A1 |

| РЕАГИРУЮЩИЙ НА КРУТЯЩИЙ МОМЕНТ ШКИВ ДЛЯ ИНЕРЦИОННОЙ КОНУСНОЙ ДРОБИЛКИ | 2015 |

|

RU2708322C1 |

| Конусная гирационная дробилка | 1986 |

|

SU1351660A1 |

Изобретение относится к инерционной конусной дробилке и способу ее балансировки. Дробилка содержит внешний и внутренний дробильные кожухи, образующие между собой камеру дробления, дробильную головку, дебаланс, вертикальный приводной вал. Внутренний дробильный кожух опирается на дробильную головку, прикрепленную к валу, выполненному с возможностью вращения в гильзе. Дебаланс и вертикальный приводной вал прикреплены к гильзе. Дробилка также содержит первый и второй противовесы, прикрепленные к приводному валу. Первый противовес прикреплен в положении, находящемся ниже подшипника приводного вала, а второй - в положении, находящемся выше подшипника приводного вала. Способ балансировки дробилки заключается в том, что первый и второй противовесы крепят на приводном валу, соответственно, ниже и выше подшипника приводного вала. Конструктивное выполнение дробилки и способ ее балансировки обеспечивают увеличение срока службы. 2 н. и 10 з.п. ф-лы, 2 ил.

1. Инерционная конусная дробилка, содержащая внешний дробильный кожух (12) и внутренний дробильный кожух (18), образующие между собой камеру (54) дробления, при этом внутренний дробильный кожух (18) опирается на дробильную головку (16), прикрепленную к валу (24), выполненному с возможностью вращения в гильзе (26), дебаланс (30), прикрепленный к гильзе (26), и вертикальный приводной вал (32), прикрепленный к гильзе (26) для ее вращения и опирающийся на подшипник (44) приводного вала, отличающаяся тем, что содержит первый противовес (48) и второй противовес (50), при этом первый противовес (48) прикреплен к приводному валу (32) в положении, находящемся ниже подшипника (44) приводного вала, а второй противовес (50) прикреплен к приводному валу (32) в положении, находящемся выше подшипника (44) приводного вала.

2. Дробилка по п.1, отличающаяся тем, что первый и второй противовесы (48, 50) прикреплены на одной и той же вертикальной стороне приводного вала (32).

3. Дробилка по п.1 или 2, отличающаяся тем, что первый и второй противовесы (48, 50) прикреплены к стороне приводного вала (32), которая не является стороной гильзы (26), к которой прикреплен дебаланс (30).

4. Дробилка по п.1 или 2, отличающаяся тем, что второй противовес (50) установлен на жестком участке (37, 40) приводного вала (32).

5. Дробилка по п.1 или 2, отличающаяся тем, что момент инерции дебаланса (30) не более чем в 10 раз превышает сумму моментов первого и второго противовесов (48, 50).

6. Дробилка по п.1 или 2, отличающаяся тем, что момент инерции дебаланса (30) составляет от 1 до 10 сумм моментов инерции первого и второго противовесов (48, 50).

7. Дробилка по п.1 или 2, отличающаяся тем, что момент инерции первого противовеса (48) отличается в пределах +/-30% от момента инерции второго противовеса (50).

8. Способ балансировки инерционной конусной дробилки, содержащей внешний дробильный кожух (12) и внутренний дробильный кожух (18), образующие между собой камеру (54) дробления, при этом внутренний дробильный кожух (18) опирается на дробильную головку (16), прикрепленную к валу (24), выполненному с возможностью вращения в гильзе (26), дебаланс (30), прикрепленный к гильзе (26), и вертикальный приводной вал (32), прикрепленный к гильзе (26) для ее вращения и опирающийся на подшипник (44) приводного вала, отличающийся тем, что используют первый противовес (48) и второй противовес (50), крепят первый противовес (48) к приводному валу (32) в положении, находящемся ниже подшипника (44) приводного вала, и крепят второй противовес (50) к приводному валу (32) в положении, находящемся выше подшипника (44) приводного вала.

9. Способ по п.8, отличающийся тем, что первый и второй противовесы (48, 50) крепят на одну и ту же вертикальную сторону приводного вала (32).

10. Способ по п.8 или 9, отличающийся тем, что первый и второй противовесы (48, 50) крепят к стороне приводного вала, которая не является стороной гильзы (26), к которой прикреплен дебаланс (30).

11. Способ по п.8 или 9, отличающийся тем, что предотвращают смещение второго противовеса (50) от центральной оси (С) приводного вала (32) во время работы дробилки.

12. Способ по п.8 или 9, отличающийся тем, что величина центробежной силы (FC1), создаваемой первым противовесом (48) и действующей на приводной вал (32) ниже подшипника (44) приводного вала, составляет +/-30% от величины центробежной силы (FC2), создаваемой вторым противовесом и действующей на приводной вал (32) выше подшипника (44) приводного вала.

| Конусная гирационная дробилка | 1986 |

|

SU1351660A1 |

| КОНУСНАЯ ДРОБИЛКА | 1996 |

|

RU2180268C2 |

| Устройство контроля сопротивления изоляции разветвленной электрической сети | 1991 |

|

SU1799476A3 |

| ИНЕРЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 1999 |

|

RU2174445C2 |

| US 1936728 A, 28.11.1933 | |||

| Копировальное устройство | 1988 |

|

SU1553333A1 |

Авторы

Даты

2015-08-10—Публикация

2011-05-13—Подача