(54) УСТАНОВКА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ

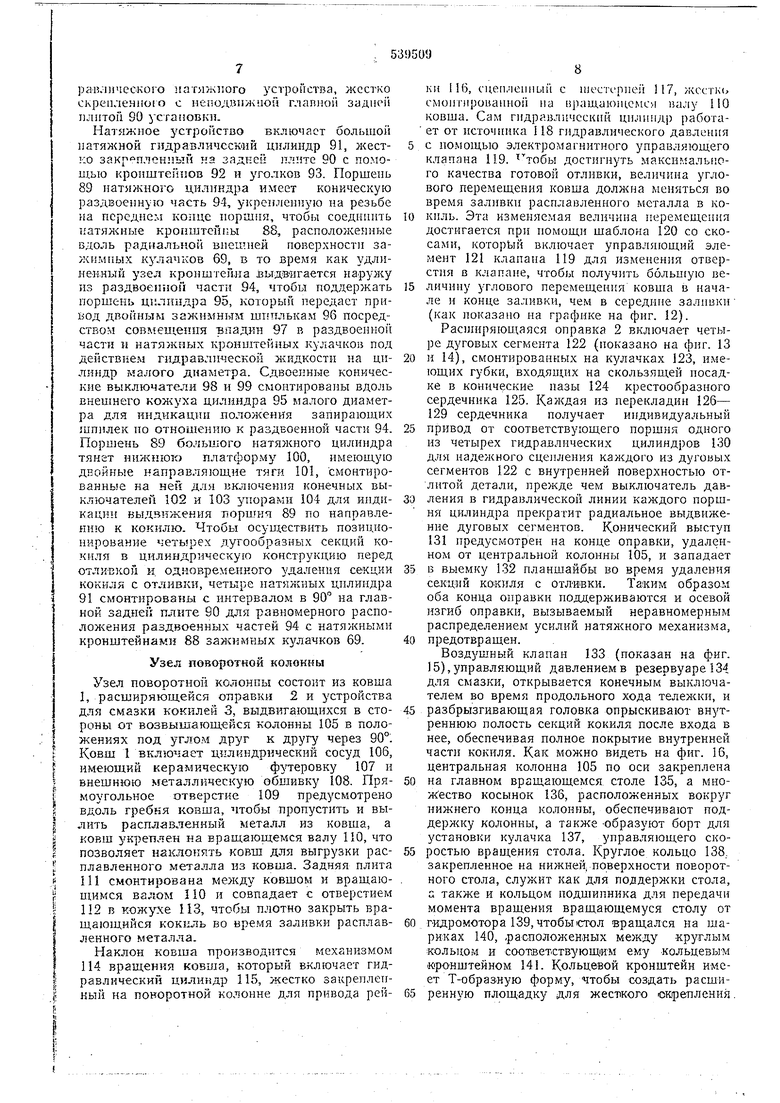

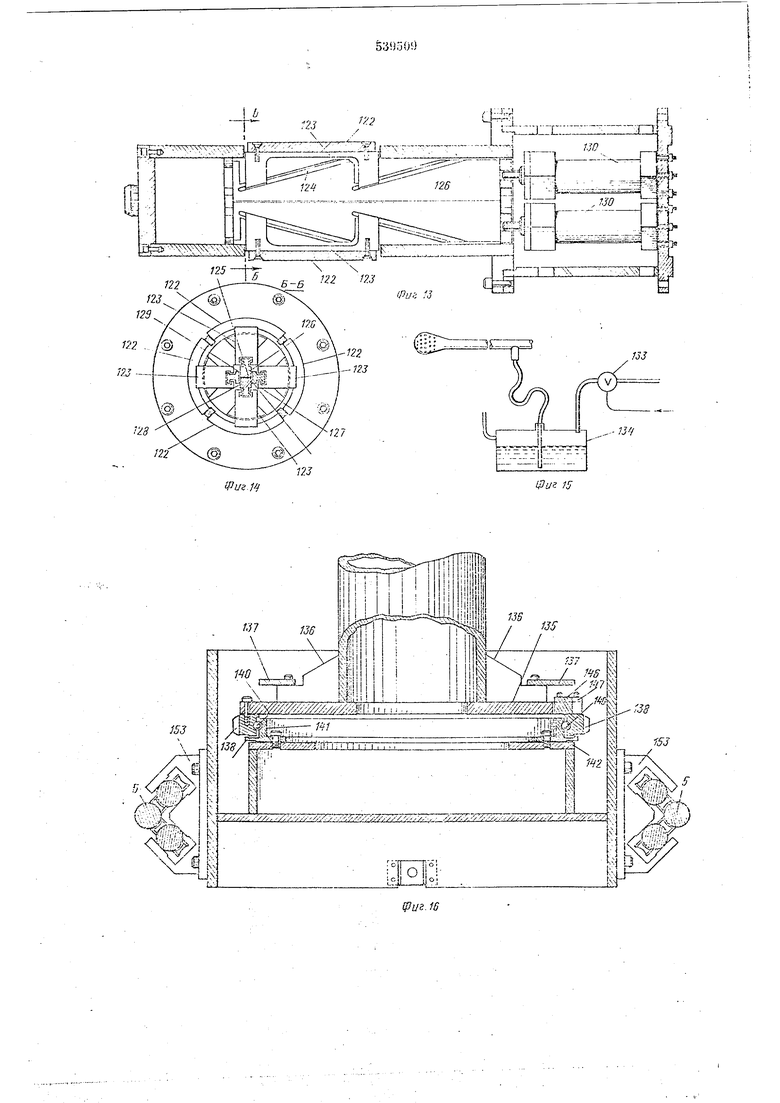

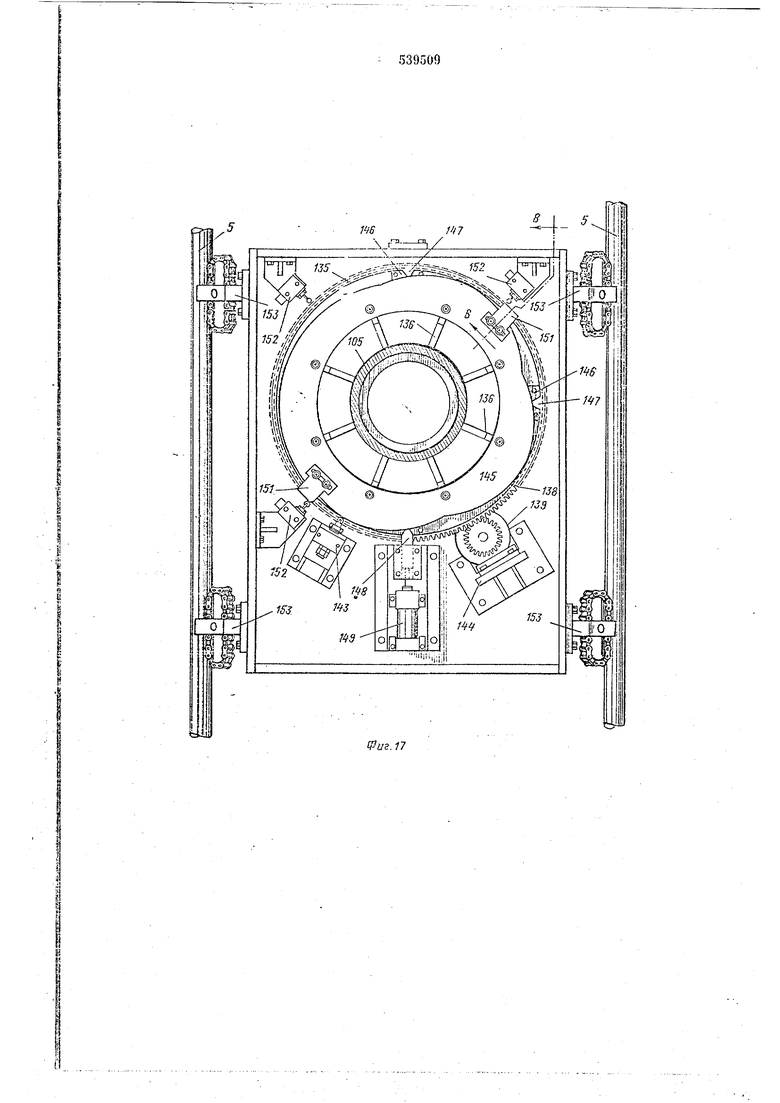

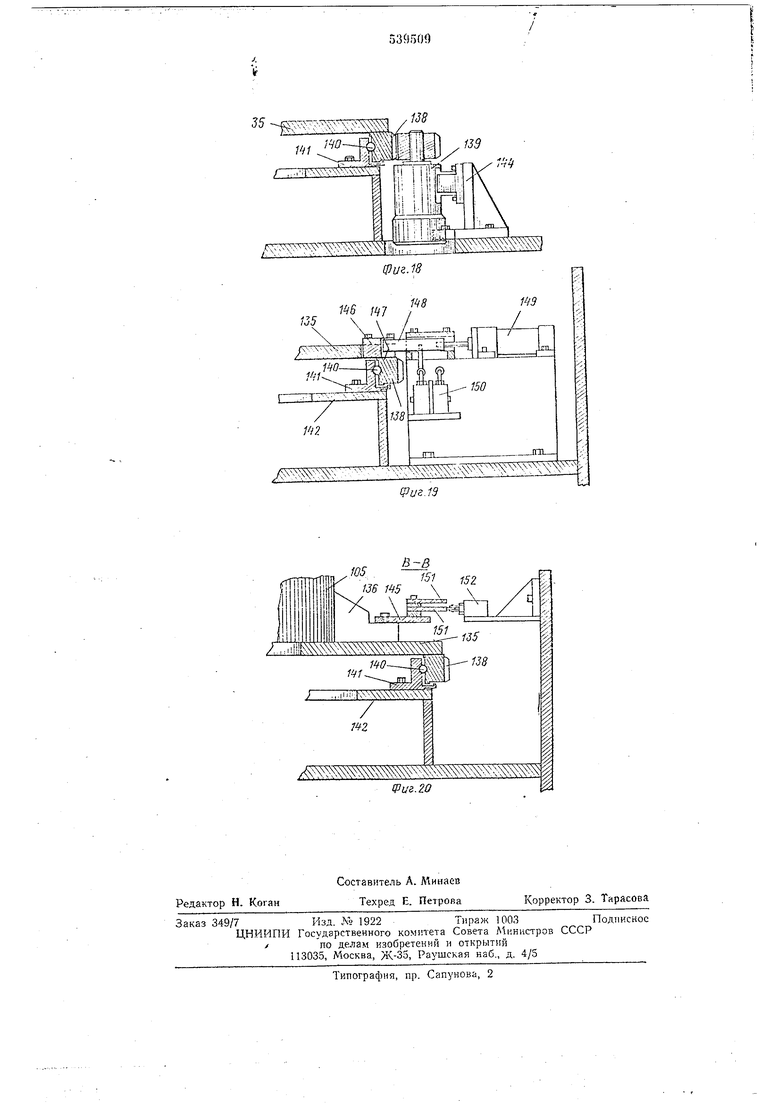

стр рующи 1 H3Meiie;nie величины узлового перемещения ковша в зависимости от колнчества металла, вьиьчвае.люго из ковша; па фИг. 13 - оправка; ка ф ir. 14 - разрез по Б-Б на фиг. 13; па фпг. 15 - устройстао для смазкн кокиля , на фнг. 1G - глазпкп оюворотный стол, вид спе;;еди; на фпг. 17 - главмый поворотныГ; етол, вид в шлано; на фиг. 18 - привод врап1;енил главного тюноротного стола; на фнг. 19 - следящий поршень главного поворотного стола; на фпг. 20 - разрез по В-В на . 17.

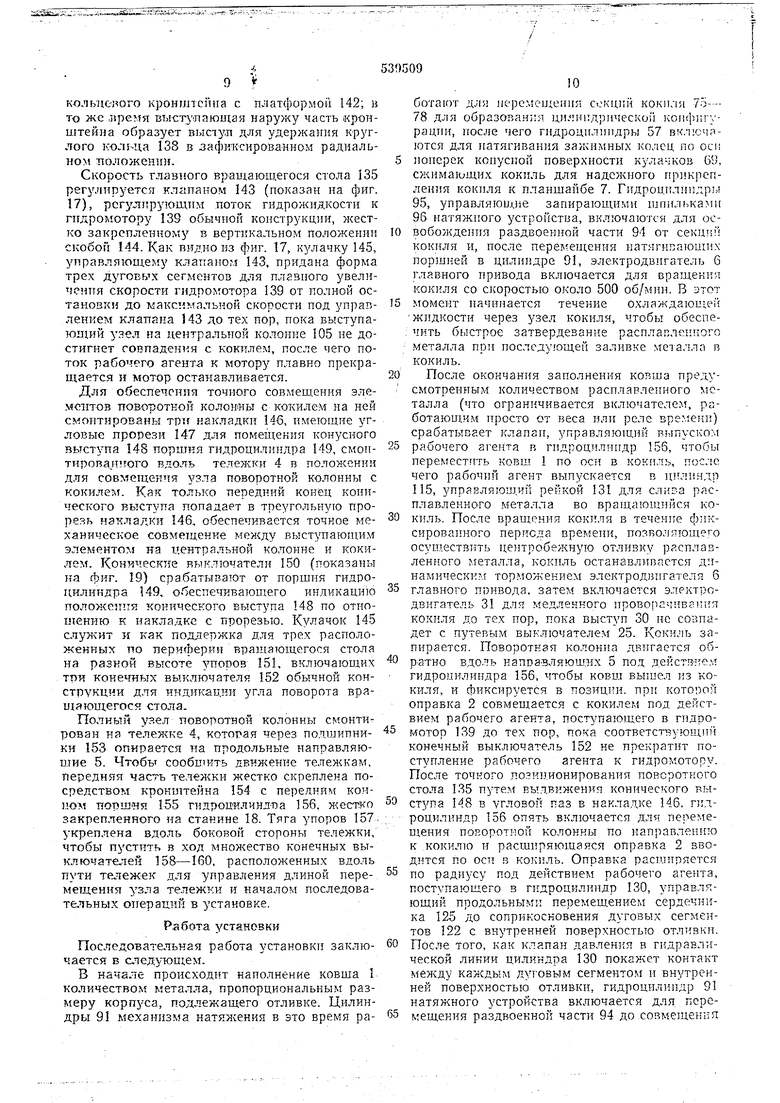

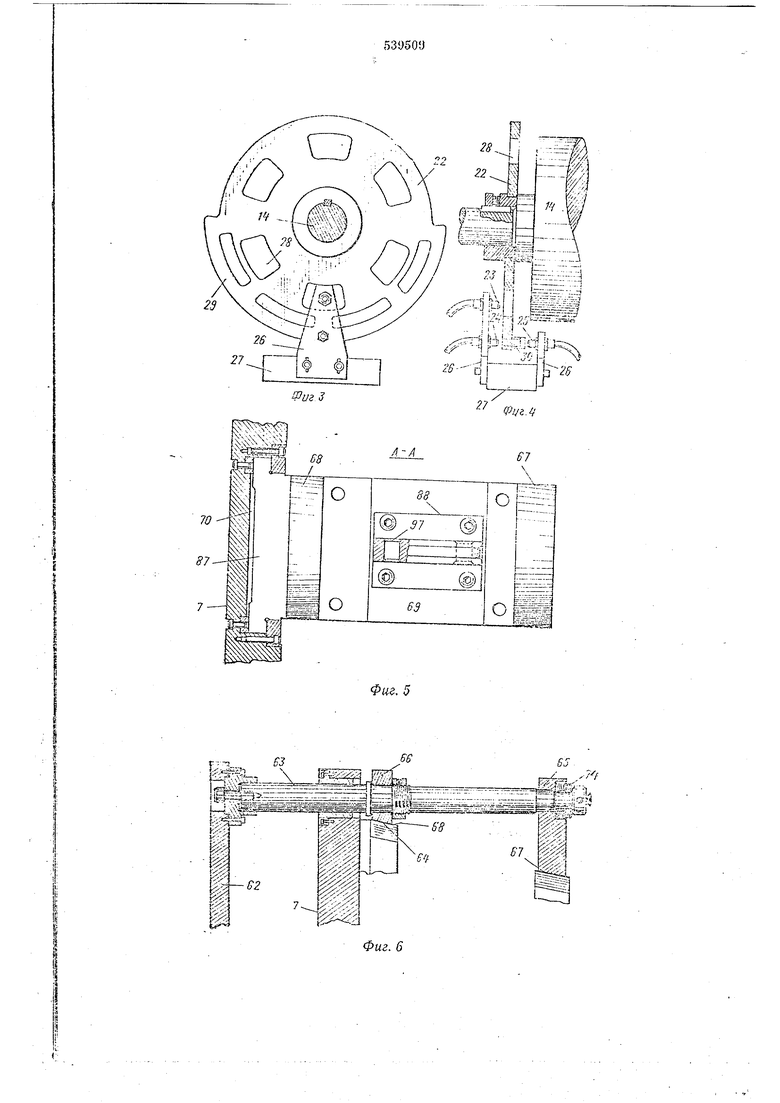

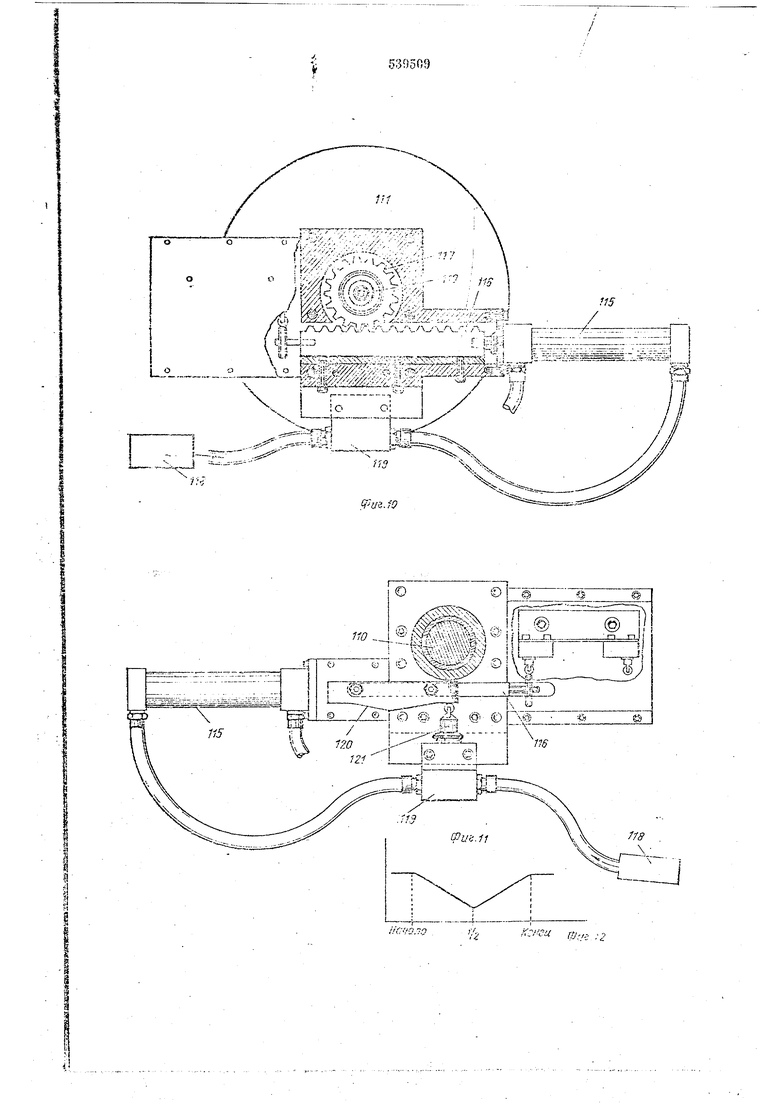

Установка для центробежного лнтья включает прпвод п трансмисспю, кокпль н узел демонтаиса, а также поворотную колонну. Поворот1 ая колонна несет на-себе ковш 1, оправку 2 п устройство для смазки кокнля 3 и смонтирована на тележке 4, перемещающейся в осевом направлении вдоль направляющих 5, что позволяет ослществлять введение зафиксированното инструмента поворотной колонны в осевом направлении в кокиль.

Узел привода и трансмиссии

Привод установки осунхествляется от главного электродвигателя 6. который приводит во вращение планшайбу 7 с прикрепленной к ней кокилем. Поскольку узлы привода и трансмиссии во время работы многократно пускаются в ход и затормаживаются, электродвигатель 6 охлаждается посредством механизма обдува, который включает вентилятор 8, ириВОД11МЫЙ в действие электродвигателем 9, воздухопровод 10, овязызающий виут еннюю -нолость приводного электродвигателя с внепп1ей средой.

Рабочий конец вала главного электродвигателя 6 вращает И, который посредством гибкого приводного ремня 12 передает момент вращения на дшив 13 большего диаметра, чтобы . получить снижение скорости между электродвигателем и кокилем. . Поскольку усилие ремней слишком велико для прямой передачи на главный вал 14 с привода и трансмиссии, момент, передаваемый посредством ремней 12, передаепся на главный вал через обычный блок подшипников 15 и

муфту 16.

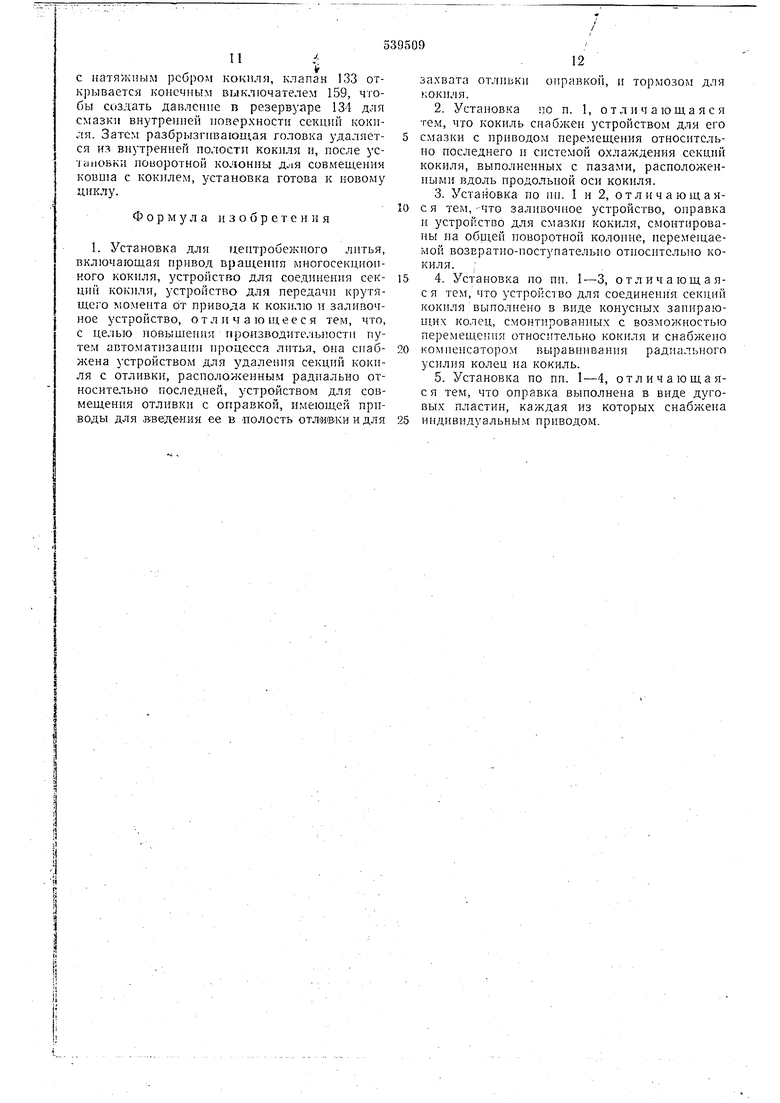

Как показано ка фнг. 1 вйешний кожух 17 узла блока подшипников 15 жестко закреплен на станине 18 установки для восприятия усилия ремня, в то время как два подшипника 19 позволяют осуществить .вращение вала 20 в блоке подшипников для передачи усилия вращения через муфту 16 на главный вал 14. Момент вращения, передаваемый главному валу 14 через муфту 16, затем передается на вращающуюся планшайбу 7, закрепленную на иолом главном валу посредством болтов 21, чтобы осуществить вращентте кокиля, смонтированного на планшайбе. Скорость главного вала 14 регулируется устройством, установления скорости и позиционирования кокнля (показано на фиг. 3 и 4), Которое включает избирательно снабженFioe отверстиями колесо 22, смонтированное на валу так, чтобы нроходпть между тремя близкими иереключателямн 23--25, укрепленными на держателях 26, смонтированных иа бло5 КС 27. Самый верхний из соседних переключа, гелей 23 раднально определяется но отношению к шести отверстиям 28, расположенным по дуге на колесе 22, чтобы измерять скорость вращения вала 14 посредством нодсчитываШ ния количества срабатываний путевого нереключателя 23 за определенный промежуток времени в то время, как нижний путевой переключатель 24, установленный по раднусу наружной выступающей полуокружности 29

15 колеса 22 предназначен определять, вращается ли вал 14, учитывая непрерывиую работу путевого переключателя. Третий путевой переключатель 25 служит для установк вращающейся плаищайбы 7 и кокиля, установлен0 пого на ней на определенную угловую ориентировку с помощью тягового устройства (показанного на фиг. 1) установки при совпадении путевого переключателя с выступом 30, направленным наружу из колеса 22.

5 Для достижения предусмотренного взаимораоположения между выступом 30 и путевым переключателем 25 (результируюн1,ее взаиморасноложение между кокилем и тяговым устройством) электродвигатель 31 связан с проэ тивоиоложным концом вала главного электродвигателя 6 привода через шестеренчатый редуктор 32 и электрическую муфту 33, чтобы осуществить медленное вращение главного вала 14 после окончания вращения кокиля в

5 конце процесса отливки. После окончания центробежной главный электродвигатель 6 привода неподвижен, электрическая муфта 33 включается и электродвигатель 31 иачинает медленно вращать вал 14 до тех нор,

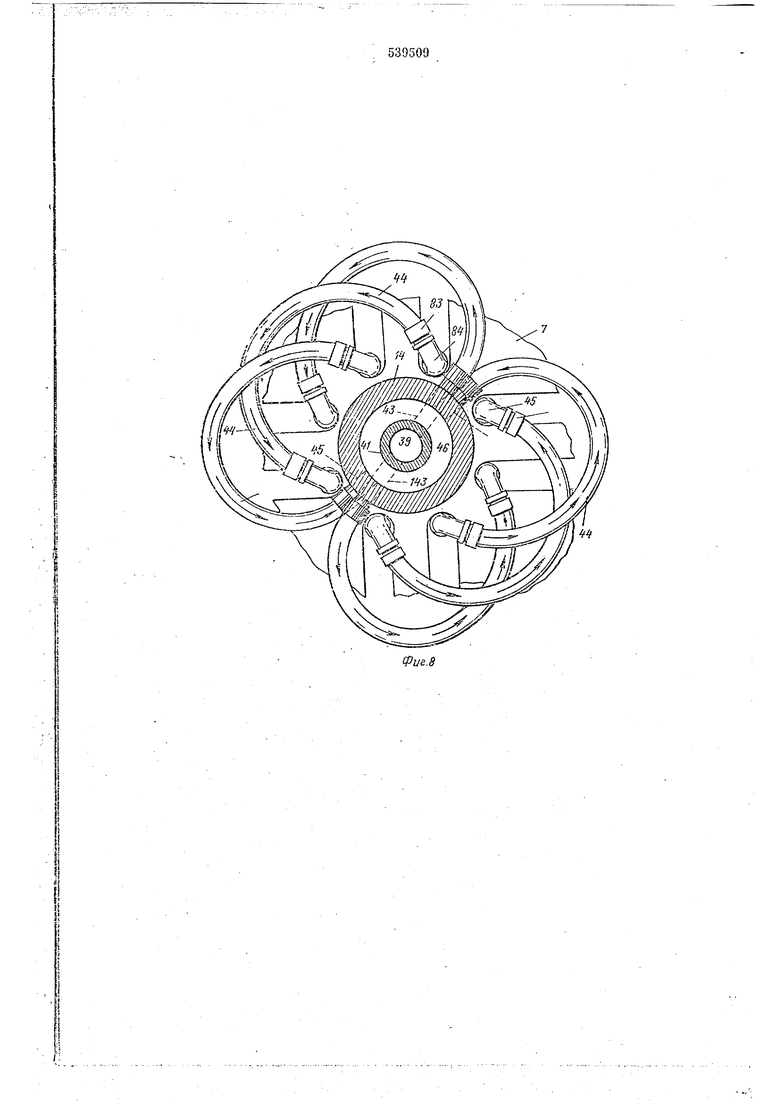

0 иока выступ 30 не совпадет с путевым переключателем 25. При совпадении выступа 30 с переключателем 25 приводной электродвигатель 31 отключается и включается тормоз для остановки вращения кокиля. Муфта 33 вы5 ключается и конусный поршень гидроцилнндра 34 входит в паз во вращающейся планшайбе 7 для запирания планшайбы в определенной позиции. Охлаждающая жидкость, обычно вода, проходит по направлению оси во внешнюю- круговую камеру 35 через отверстия 36 в водяной кожух 37, окружающий конец главного вала 14, удаленный от кокиля, и охладитель протекает через отверстие 38 к валу к цент5 - ральной трубе 39 для передачи по оси вдоль вала. охладитель затем перемещается в кольцевую камеру 40, образованную перегородкой 41 и заглушкой 42, откуда охладитель течет по радиусу наружу через отверстия 43 в валу и гибкий шланг 44, чтобы пройти последовательно через четыре отдельных союдил, образующих кокиль. Охладитель затем возвращается через отверстия 45 к осевому проточному каналу 46 между валом 14 и

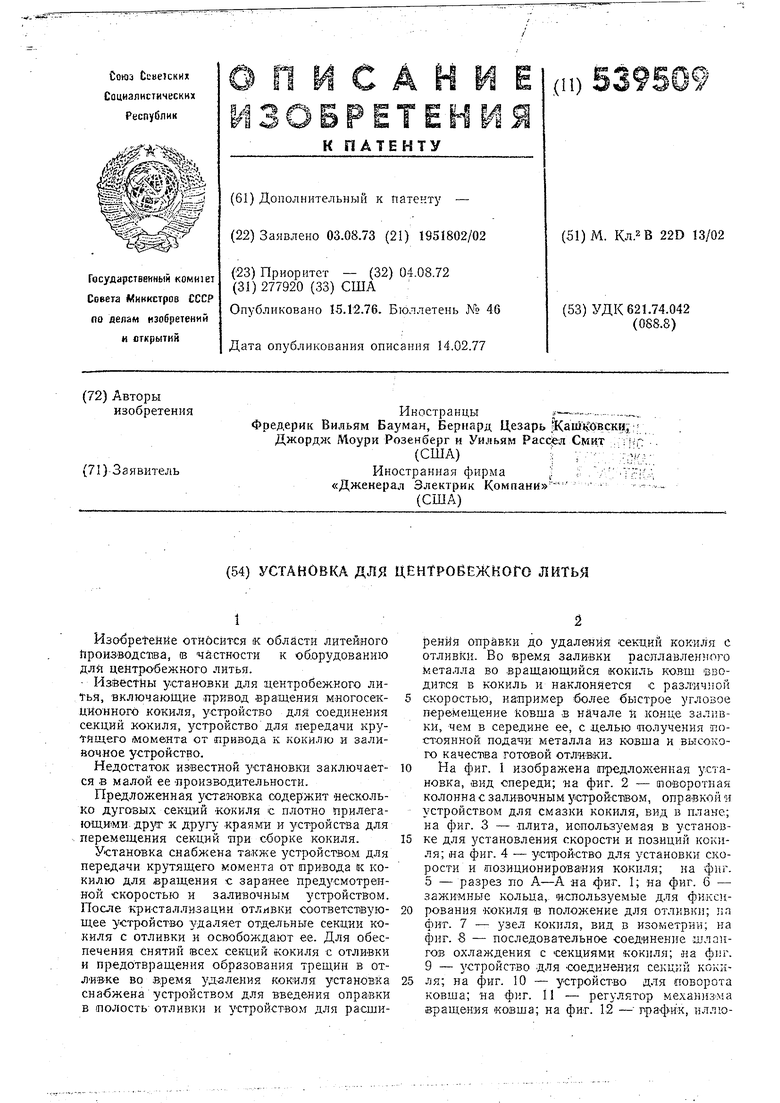

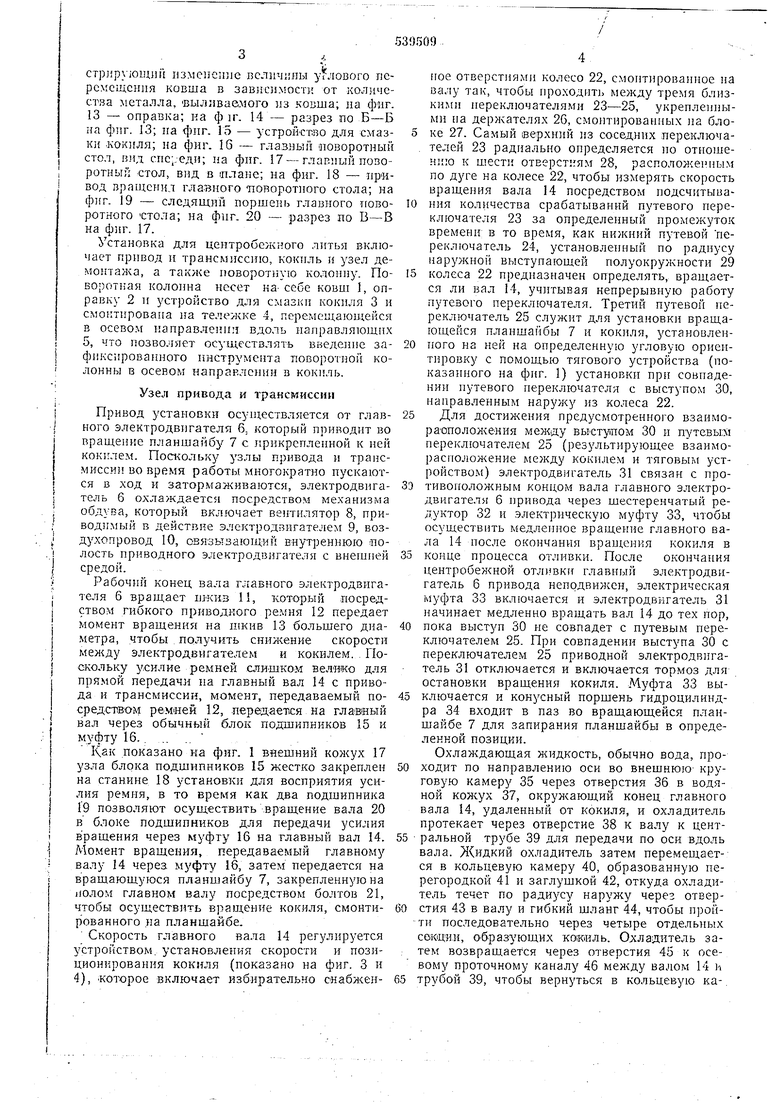

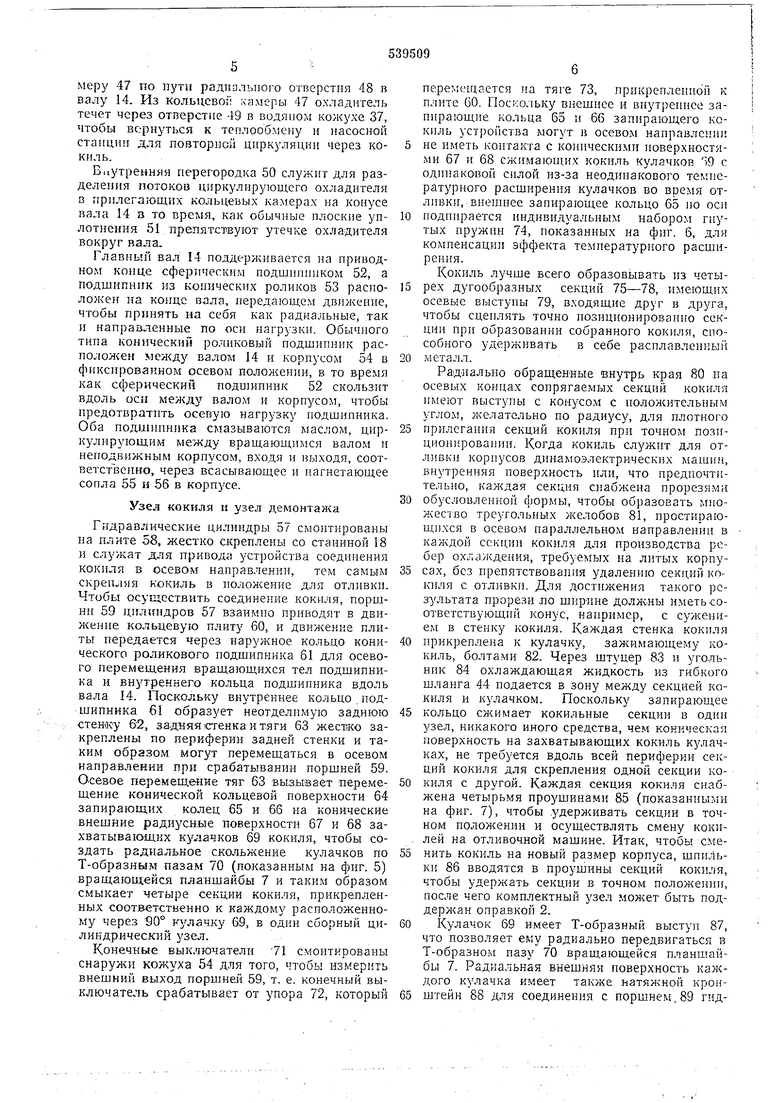

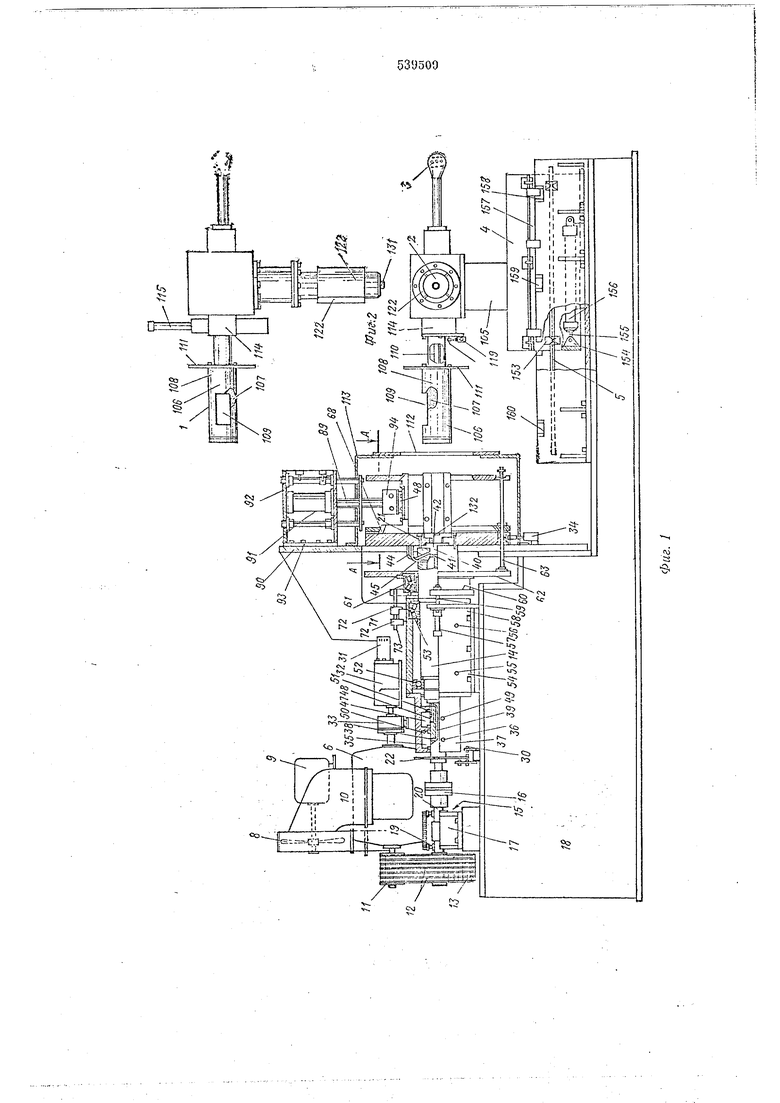

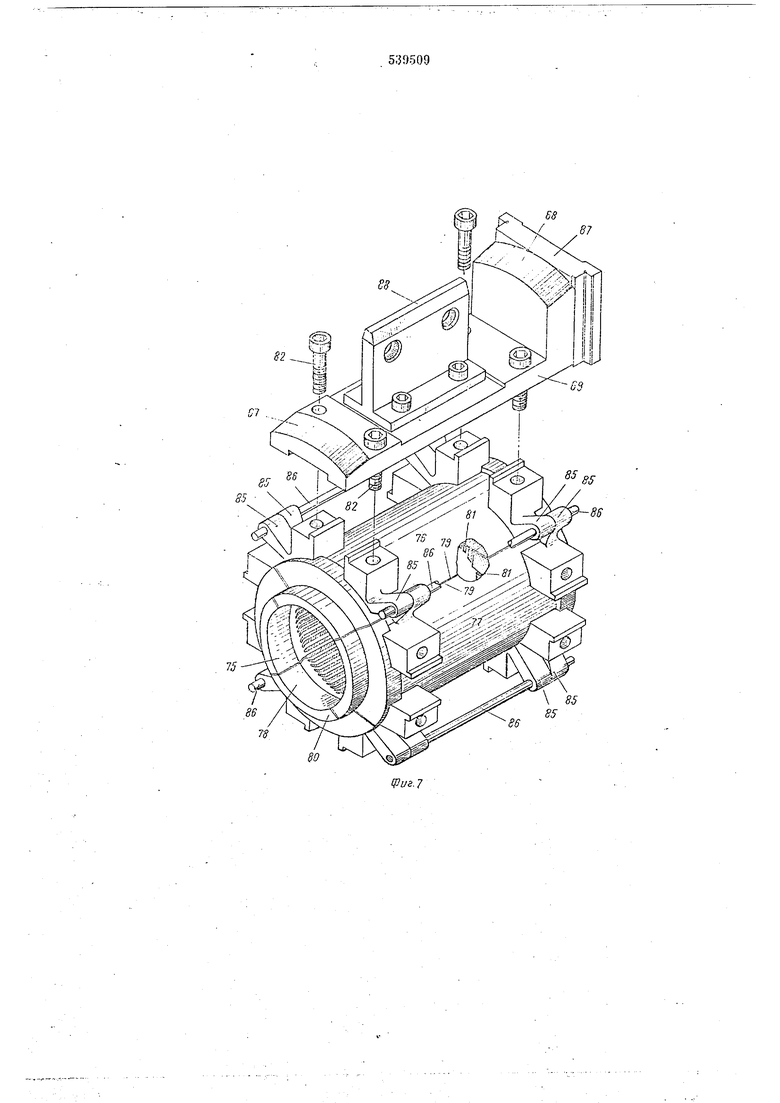

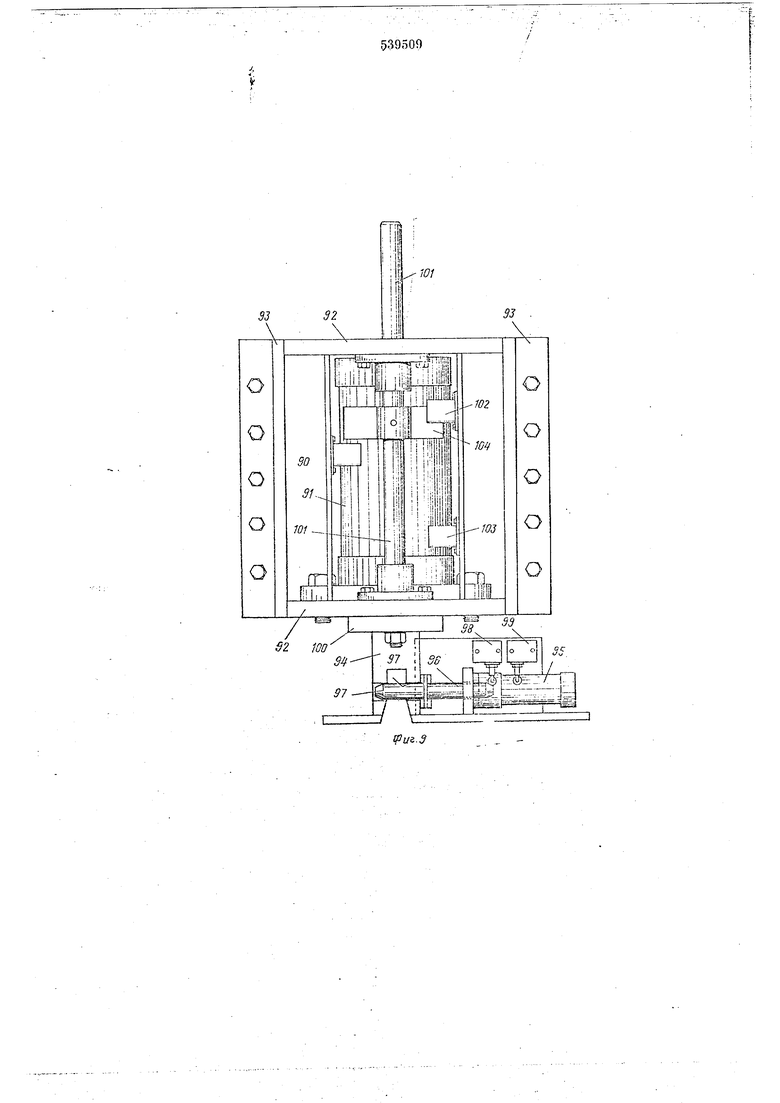

трубой 39, чтобы вернуться в кольцевую ка-. меру 47 по пути радиального отверстия 48 в валу 14. Из кольцевоГ; камеры 47 охладитель течет через отверстие 49 в водяиом кожухе 37, чтобы вернуться к тсплообмеиу и насосной стаиции для повторной циркуляции через кокиль. Внутренняя перегородка 50 служит для разделения потоков циркулирующего охладителя в прилегающих кольцевых камерах иа коиусе вала 14 з то время, как обычные илоские уплотнения 51/препятствуют утечке охладителя вокруг вала. Главный вал 14 поддерживается на приводном конце сферическим иодщцппиком 52, а подшипилк из конических роликов 53 расположен на конце вала, передающем движение, чтобы принять на себя как радиальные, так и направленные по оси нагрузки. Обычного типа конический роликовый подшипник расположен между валом 14 и корпусом 54 в фиксированном осевом положении, в то время как сферический подшипник 52 скользит вдоль оси между валом и корпусом, чтобы предотвратить осевую нагрузку иодщипника. Оба подшипника смазываются маслом, циркулирующим между вращающимся валом и неподвижным корпусом, входя и выходя, соответстЪепио, через всасывающее и иагнетающее сопла 55 н 56 в корпусе. Узел кокиля н узел демонтажа Гидравлические цилиндры 57 смонтированы иа плите 58, жестко скреплены со станиной 18 и служат для привода устройства соедипения кокиля в осевом направлении, тем самым скреи 1яя кокиль в положение для отлнвки. Чтобы осуществить соединение кокиля, поршип 59 цилиндров 57 взаимно приводят в движение кольцевую плиту 60, и движение плиты передается через наружное кольцо конического роликового иодщипника 61 для осевого перемещения вращающихся тел подщипника и внутреннего кольца подшиниика вдоль вала 14. Поскольку внутреннее кольцо . иодщипника 61 образует неотделимую заднюю стенку 62, задняя стенка и тяги 63 жест1Ко закреплены по периферии задней стенки и таким образом могут перемещаться в осевом направлении при срабатывании поршней 59. Осевое перемещение тяг 63 вызывает перемещение конической кольцевой поверхности 64 запирающих колец 65 и 66 иа конические внещние радиусные поверхности 67 и 68 захватывающих кулачков 69 кокиля, чтобы создать радиальное скольжение кулачков по Т-образным паза.м 70 (показанным на фиг. 5) вращающейся планщайбы 7 и таким образом смыкает четыре секции кокиля, прикрепленных соответственно к каждому расположенному через S0° кулачку 69, в один сборный цилиндрический узел. Конечные выключатели 71 смонтированы снаружи кожуха 54 для того, чтобы измерить внещний выход поршней 59, т. е. конечный выключатель срабатывает от упора 72, который еремещается иа тяге 73, прикреплеиион к плите 60. Поскольку внещиее и внутреиисе запирающие кольца 65 и 66 запирающего коиль устройства могут в осевом направлении не иметь контакта с коническими новер.хностями 67 и 68 сжимающих кокиль кулачков Ю с одинаковой из-за неодииакового темиературного расщирения кулачков во время отливки, внешнее запирающее кольцо 65 ио оси иодпирается индивидуальным набором гнутых пружин 74, показанных на фиг. 6, для компенсации зффекта темиературиого расширеиия. Кокиль лучще всего образовывать из четырех дугообразных секций 75-78, имеющих осевые выступы 79, входящие друг в друга, чтобы сцеилять точно иозиционированио секции при образовании собранного кокиля, способного удерлчивать в себе расплавленный металл. Радиально обращенные внутрь края 80 па осевых концах сопрягаемых секций кокиля имеют выступы с конусом с положительным упло.м, желательно по радиусу, для плотного прилегаиия секций кокиля при точном позициошфоваиии. Когда кокиль служит для отливки корпусов динамоэлектрических машин, внутренняя поверхность или, что предпочтительно, секция снабжена прорезями обусловленной формы, чтобы образовать множество треугольных желобов 81, простирающихся в осевом параллельном направлении в каждой секции кокиля для производства ребер охлаждения, требуемых на литых корпусах, без препятствоваиия удалению секций кокиля с отливки. Для достижения такого результата прорези ло щирцне иметь соответствующий конус, например, с сужением в стенку кокиля. Каждая стенка кокиля прикреплена к кулачку, залхимающему кокиль, болтами 82. Через щтуцер 83 т угольник 84 охлаждающая жидкость из гибкого шччанга 44 подается в зону между секцией кокиля и кулачко.м. Поскольку запирающее кольцо сж;имает кокильные секции в одни узел, никакого иного средства, чем коническая поверхность на захватывающих кокиль кзлачках, не требуется вдоль всей периферии секций кокиля для скрепления одной секции кокиля с другой. Каждая секция кокиля снабжена четырьмя проушинами 85 (показанными на фиг. 7), чтобы удерл ивать секции в точном положении и осуществлять смену кокилей на отливочной машине. Итак, чтобы сменить кокиль на новый размер корпуса, щпиЛьни 86 вводятся в проущины секций кокиля, чтобы удержать секции в точном полол ении, после чего комплектный узел быть поддержан оправкой 2. Кулачок 69 имеет Т-образный выступ 87, что позволяет ему радиально передвигаться в Т-образном пазу 70 вращающейся планшайбы 7. Радиальная внешняя поверхность каждого кулачка имеет также натяжной кронштейн 88 для соединения с поршнем, 89 гидрав.-шческого натяжного устройства, жестко скрепленного с иеподвижиой главной задней плитой 90 устамовкиНатяжное устройство включает большой натяжной гидравлический цнлиндр 91, жестко закрепленный на задней плите 90 с помощью кроиштеГизов 92 и уголков 93. Поршень 89 натяжного цилиндра имеет коническую раздвоенную часть 94, укрепленную на резьбе на переднем копце поршня, чтобы соединить натяжные кропштеГи ы 88, расположенные вдоль радиальной внешней поверхности зажимных кулачков 69, в то время как удлике-н.ный узел кронштейна выдвигается наружу из раздвоенной частм 94, чтобы поддержать поршепь цилиндра 95, который передает привод двойны.м зажимным шгплькам 96 посредством совмещения впадин 97 в раздвоенной части и натяжиых кронштейиых кулачков под действием гид}эавлической жидкости на цилиндр малого диаметра. Сдвоенные конические выключатели 98 и 99 смонтированы вдоль внешнего кожуха цилиндра 95 малого диаметра для инд1-1кацпи лоложеиия запирающих ипилек по отношению к раздвоенной части 94. 89 большого натяжного цилиндра тянет платформу 100, имеющую двойные направляющие тяги 101, смонтированные на ней для включения конечных выключателей 102 и 103 упорами 104 для индикации выдвижения поршня 89 по направлению к . Чтобы осуществить позиционирование четырех дугообразных секций в цилиндрическую конструкцию перед отли-Екой и одиовременкого удаления секции кокиля с отливки, четыре натяжных цилиндра 91 смонтированы с интервало.м в 90 на главной задней плите 90 для равномерного расположения раздвоенных частей 94 с натяжными кронштейнами 88 зажимных кулачков 69. Узел поворотной колонны Узел поворотной колонны состоит из ковша 1, расширяющейся оправки 2 и устройства для смазки кокилей 3, выдвигающихся в стороны от возвышающ-ейся колонны 105 в положениях под углом друг к другу через 90°: КОБЩ 1 включает цилиндрический сосуд 106, имеющий керамическую футеровку 107 и внешнюю металлическую обшивку 108. Пря.моугольное отверстие 109 предусмотрено вдоль гребня ковша, птобы пропустить и вылить расплавленный металл из ковша, а ковш укреплен на вращающемся валу 110, что позволяет наклонять ковш для выгрузки расплавленного металла из ковша. Задняя плита 111 смонти эована между ковшом и вращающимся валом 110 и совпадает с отверстием в кожуу е. 113, чтобы плотно закрыть вращающийся кокиль во время заливки расплавленного металла. Наклон ковша производится механизмом 114 вращения ковша, который включает гидравлический цилиндр 115, жестко закрепленный на поворотной колонне для привода рейкн 116, сцепленный с шестерней 117, /кестК1 емонтироианной на ращаю 11.смся палу ПО ковша. Сам гидравлический цнлиндр работает от источника 118 гидравлического давления с помощью электромагнитного управляющего клапана 119. достигнуть максимального качества готовой отливки, величина углового перемещения ковша меняться во время заливки расплавленного металла в кокиль. Эта изменяемая величина перемещения достигается при помощи шаблона 120 со скосами, которЬп включает управляюп,ий элемент 121 клапана 119 для изменения отверстия в клапане, чтобы получить болмпую величину углового перемещения ковша в начале и конце заливки, чем в середине заливки (как показано на графике на фиг. 12). Расширяющаяся оправка 2 включает четыре дуговых сегмента 122 (ноказано на фиг. 13 и 14), смонтированных на кулачках 123, имеющих губки, входящих на скользящей посадке в конические пазы 124 крестообразного сердечника 125. Каждая из перекладин 126- 129 сердечника получает индивидуальный привод от соответствующего поршня одного из четырех гидравлических цилиндров 130 для надежного сцепления каждого из дуговых сегментов 122 с внутренней поверхностью отлитой детали, прежде чем выключатель давления в гидравлической линии каждого поршня цилиндра нрекратит радиальное выдвижение дуговых сегментов. Конический выступ 131 предусмотрен на конце оправки, удаленном от центральной колонны 105, и западает в выемку 132 планшайбы во время удаления секций кокиля с отливки. Таким образо.м оба конца оправки поддерживаются и осевой изгиб оправки, вызываемый неравномерным распределением усилий натяжного механизма, предотвращен. Воздушный клапан 133 (показан на фиг. 15), управляющий давлением в резервуаре 134 для смазки, открывается конечным выключателем во время продольного хода тележки, и разбрызгивающая головка опрыскивают внутраннюю полость секций кокиля после входа в нее, обеспечивая полное покрытие внутренней части кокиля. Как можно видеть на фиг. 16, центральная колонна 105 по оси закреплена на главном вращающемся, столе 135, а множество косынок 136, расположенных вокруг нижнего конца 1 ;олонны, обеспечивают поддерл ку колонны, а также -образуют борт для установки кулачка 137, управляющего скоростью вращения стола. Круглое кольцо 138, закрепленное на нижней, поверхности поворотного стола, служит как для поддержки стола, а также и кольцом подшипника для передачи момента вращения вращающемуся столу от гилромотора 139, чтобы 1СТОЛ вращался на шариках 140, ,располол{ен«ых между круглым кольцом и соответствзющиМ ему -кольцевым кронштейном 141. Кольцевой кронштейн имеет Т-обрааную форму, чтобы создать расширенную площ-адку для жест1кого скрепления.

9 V

кольцаюго кронилсипа с п.чатформой 142; и то же лфемя выступающая наружу часть 1кронштейиа образует для удержания крзглого 138 в лафкксировЯНном радиальном положен И.

Скорость главного вращающегося стола 135 регулируется клапаном 143 (показан на фиг. 17), рсгул тругощим .поток гндрожидкости к гидромотору 13S обычной конструкции, жестко закрепленном} в вертикальном положении скобой 144. Как видно из фиг. 17, кулачку 145, управляюил,ему клапаном 143, придана форма трех дуговых сегментов для нлавного увеличения скорости гндромотора 139 от полной остановки до каксммальной скорости под управлением клаттана 143 до тех пор, пока выступающий узел на центральной колонне 105 не достигнет совпадения с кокилем, после чего поток рабочего агента к мотору плавно прекращается и мотор останавливается.

Для обеспечения точного совмещения эле.меитов поворотной колониы с на ней смонтированы три накладки 146, имеющие угловые прорези 147 для помещения конусного выступа 148 поршня гидроцилиндра 149, смонTHponajiHoro вдоль тележки 4 в положении для совмещения узла поворотной колонны с кокилелт. Как только передний конец конического выступа попадает в треугольную прорезь накладки 146, обеспечивается точное механическое совмещение между выступающим элементом на центральной колонне и кокилем. Конические выключатели 150 (показаны на фиг. 19) срабатывают от порщня гидроцилиндра 149, обеспечнвающ его индикацию положения конического выступа }48 по отношению к накладке с прорезью. Кулачок 145 с г5ужит и как поддержка для трех расположенных по периферии вращающегося стола на разной высоте упоров 151, включающих три конечных выключателя 152 обычной конструкции для индикации угла поворота вращающегося стола.

Полный узел поворотной колонны смонтирован на тележке 4, кото-рая через подшипники 153 опирается на продольные направляющие 5. Чтобы сообщить движение телел кам, передняя часть тележки жестко скреплена посредством кронштейна 154 с передним кои1.10Л5 порЩНя 155 гидроцКЛИНДПа 156, жестко закрепленного па станине 18. Тяга упоров 157 укреплена вдоль боковой стороны тележки, чтобы пустить в ход множество конечных выключателей 158-160, расположенных вдоль пути тележек для управления длиной перемещения узла тележки и началом последовательных операций в установке.

Работа установки

Последовательная работа установки заключается в следуюц ем.

В начале происходит наполнение ковша I количеством металла, пропорциональным размеру корпуса, подлежащего отливке. Цилиндры 91 механизма натяжения в зто время ра539509

10

ботают для перемещения сокций кокпли /5-78 для образования цилиндрической конфигурации, после чего гидроцилнпдры 57 включаются для 1 атягивания зажимных колец по оси 5 нонерек конусной поверхности кулачков 69, сжимающих кокиль для надежного прикрепления кокиля к планщайбе 7. Гидроцилиидр;.95, управляющие запирающими шпилька 1и 96 натяжного устройства, включаются для освобождения раздвоенной части 94 от секции кокиля и, после перемещения натягивающих поршней в цилиндре 91, электродвигатель 6 главного привода включается для вращения кокиля со скоростью около 500 об/мин. В этот

15 момент начинается течение охлаждаюи,ей

жидкости через узел кокиля, чтобы обеспе, чить быстрое затвердевание расплакленного

металла при последующей заливке ме1алла в

кокиль.

0 После окончания заполнения ковша преду смотренным количеством расплавленного металла (что ограничивается включателем, работающим просто от веса или реле времени) срабатывает клапан, управляющий выпуском

5 рабочего агента в гидроцилипдр 156, чтобы переместить ковш 1 по оси в кокиль, после чего рабочий агент выпускается в 115, управляющей рейкой 131 для слига расплавленного металла во вращающийся кокиль. После вращения кокиля в течение фиксированного периода времепи, позволяющего осуществить центробежную отливку расплавленного металла, кокиль останавливается динамическим торможением электродвигателя 6

5 главного привода, затем включается электродвигатель 31 для медленного проворачивания кокиля до тех нор, пока выступ 30 не совпадет с путевым вык.яючателем 25. Кокиль запирается. Поворотная колонна двигается обр.атно вдоль нап;оа-вляюш,нх 5 под действ-пем гидролилиндра 156, чтобы ковш вьппел из кокиля, и фиксируется в позиции, при которой оправка 2 совмещается с кокилем под действием рабочего агента, поступающего в гидро5 мотор 139 до тех пор, пока соответствующшЧ конечный выключатель 152 не прекратит поступление рабочего агента к гидромотору. После точного .позиционирования поворотного стола 135 путем выл.вижения конического выступа 148 в угловой паз в накладке 146, гидроцилиндр 156 опять включается для перемещения поЕоротной колонны по направлению к кокилю и расширяющаяся оправка 2 вводится по оси в кокиль. Оправка расш 1ряется

5 по радиусу под действием рабочего агента, поступающего в гидроцилиндр 130, управл.яющий продольными перемещением сердечника 125 до соприкосновения дуговых сегментов 122 с внутренней поверхностью отливки.

0 После того, как клапан давления в гидравлической линии цилиндра 130 покажет контакт между каждым дуговым сегментом и внутренней поверхностью отливки, гидроцилиндр 91 натяжного устройства включается для пере5 мещення раздвоенной части 94 до совмещения

11.

с натяжным ребром кокиля, клапан 133 открывается конечным выключателем 159, чтобы создать давление в резервуаре 134 для емазкп внутренней поверхности секций кокиля. Затем разбрызгивающая головка удаляется из внутренней полости кокиля и, после устуноБки поворотной колонны Для совмещения KOBHia с кокилем, установка готова к новому циклу.

Формула и 3 о б р е т е и л я

1. Установка для дентробежиого литья, включающая привод враихения многосекциоиного кокиля, устройство для соединения секций кокиля, устройство для передачи крутящего момента от привода к кокилю и заливочное устройство, о т л и ч а ю щ е е с я тем, что, с целью повышения Г1роизводите.;1ьпости путем автоматизации процесса литья, она снабжена устройством для удаления секций кокиля с отливки, расположенным радиальио относительно последней, устройством для совмещения отливки с оправкой, имеющей приводы для .введения ее в -иолость отливки и для

12

отливки оправкой, и тормозом для

захвата кокиля.

2.Установка по и. 1, отличающаяся тем, что кокиль снабжен устройством для его

смазки с приводом перемещения относительно иоследнего и системой охлаждения секций кокиля, выполненных с пазами, расположенными вдоль продольной оси кокиля.

3.Установка по im. I и 2, отличающаяс я тем,-что заливочное устройство, оправка

и устройство для смазки кокиля, смонтированы на общей поворотной колонне, перемещаемой возвратно-поступательно относительно кокиля.

4. Установка но ии. 1-3, отличающаяс я тем, что устройство для соединения секций кокиля выполнено в виде конусных заиирающих колец, смонтированных с возможностью перемещения относительно кокиля и снабжено

компенсатором выравнивания радиального усилия колец на кокиль.

5. Установка по пи. 1-4, отличающаяся тем, что оправка выполнена в виде дуговых пластин, каждая из которых снабжена

индивидуальным приводом.

.nj

о

I

f- m

-r- -Ш

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежного литья ци-линдрических каркасов,имеющих нанаружной поверхности ребра | 1973 |

|

SU510135A3 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ФАСОК НА ДИСКАХ | 1973 |

|

SU364416A1 |

| Устройство для обработки заготовок изоляторов | 1988 |

|

SU1645155A1 |

| Устройство для центрирования изделия при зажиме | 1981 |

|

SU1000158A1 |

| ВЕРТИКАЛЬНО-ШЛИФОВАЛЬНЫЙ СТАНОКВСЕСОЮЗНАЯa^T?HlHO-HXu"iE:ifARБИБЛИОТЕКА | 1971 |

|

SU315570A1 |

| Поворотный стол | 1985 |

|

SU1292987A1 |

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

| Устройство для транспортирования отливок | 1985 |

|

SU1348060A1 |

| Установка для дробеструйной обработки полых цилиндрических изделий | 1986 |

|

SU1366376A1 |

| Устройство для сборки под сварку фланцев с обечайкой | 1981 |

|

SU1018837A1 |

,

(.....-J -.;:.4:

,rr zr;z: f --j-4 Фиг. 6

80

86

85

86

S2 100

3497

feaJ CO oo

.. Ш1-ЙЕзГ-г-1

.

539509

«э

J5mv Irp /ШШ. ., /1 ®)

--11|1Ш1(

1 е © п ст

Й/,,г ,4:-Ш,Э- :-ч:Г i-Хх::---.- . к..-. vCV- « iif/xj/c О::: 1Шс 1(;Щ -1 :-Уimc 1 1Щ-У-Т--:у,:, I fe. Р/; :; / I I TV/- . . / / /// i .. - .. . .-- :. /I mK n i|ffJ;f:fl,.. djibib f: Mi trr .io j-j,.,„.. -,,.,,-f,., ... .„ / /- ir ( - - ----i- -.--,- -- rr jj-z-:- .луо-.-:-:-.:-:ЛУ i гГ -. /. . / ... . .;:,-,-:-, . 3 . 1Я1 , ZSSSiS lrIflLfe.}

iJJup- 15 :i ::r:: -L-,,.,.,, 7л - i-jU ri j f | 4i .. : i-- -. I ..i.,.- . - i -7УЛ . « Fi ft

ЖЩ|,,1 ш

. :

Wus.18

1риг.1Э

т

IJIlI SSM ,,.

Щ 152

т т

щ.

151

135

,,, -elv

Авторы

Даты

1976-12-15—Публикация

1973-08-03—Подача