Изобретение относится к теплотехнике.

Известен способ изготовления плоской тепловой трубы, включающий получение плоского корпуса путем плющения круглой трубы, имеющей на внутренней поверхности продольные канавки, вставку вовнутрь плоского корпуса сетчатой пластины и введение рабочей жидкости, откачивание воздуха, герметизация концов корпуса [1].

Недостатком известного способа являются низкие теплопередающие свойства получаемой плоской тепловой трубы, обусловленные низкой капиллярно-транспортной способностью капиллярной структуры в виде комбинации системы продольных канавок и сетчатой пластины, и высоким термическим сопротивлением в зоне контакта сетчатой пластины и стенки корпуса с продольными канавками.

Наиболее близким к предлагаемому является способ получения плоской тепловой трубы, включающий помещение по центру трубчатого корпуса стержня, заполнение кольцевого зазора между центральным стержнем и внутренней поверхностью корпуса металлическим порошком, спекание порошковой засыпки, извлечение центрального стержня из спеченной порошковой структуры, плющение трубчатого корпуса до получения плоской формы, введение в корпус рабочей жидкости, откачивание воздуха и герметизацию корпуса [2].

Недостатком данного способа также являются низкие теплопередающие свойства получаемых плоских тепловых труб. Поскольку стержень располагается в центре трубчатого корпуса, формуемая порошковая структура имеет постоянную по периметру сечения трубчатого корпуса толщину, что обусловливает низкие теплотранспортные свойства получаемой порошковой капиллярной структуры, выражающиеся в снижении теплопередающей способности плоской тепловой трубы при уменьшении толщины капиллярной структуры и росте термического сопротивления при увеличении толщины капиллярной структуры.

Задача, которую решает предлагаемый способ, заключается в обеспечении высокой теплопередающей способности получаемой плоской тепловой трубы при низком термическом сопротивлении последней.

Поставленная задача решается тем, что в способе изготовления плоской тепловой трубы, при котором помещают вовнутрь трубчатого корпуса стержень, заполняют зазор между стержнем и внутренней поверхностью трубчатого корпуса металлическим порошком, спекают порошковую засыпку, извлекают стержень из спеченной порошковой структуры, плющат трубчатый корпус до получения плоской формы, вводят в трубчатый корпус жидкий теплоноситель, откачивают воздух и герметизируют трубчатый корпус, при этом стержень располагают у стенки трубчатого корпуса, при этом плющат трубчатый корпус одновременно приближая наиболее толстую часть порошковой засыпки к наиболее тонкой и формируют внутри трубчатого корпуса паровой канал.

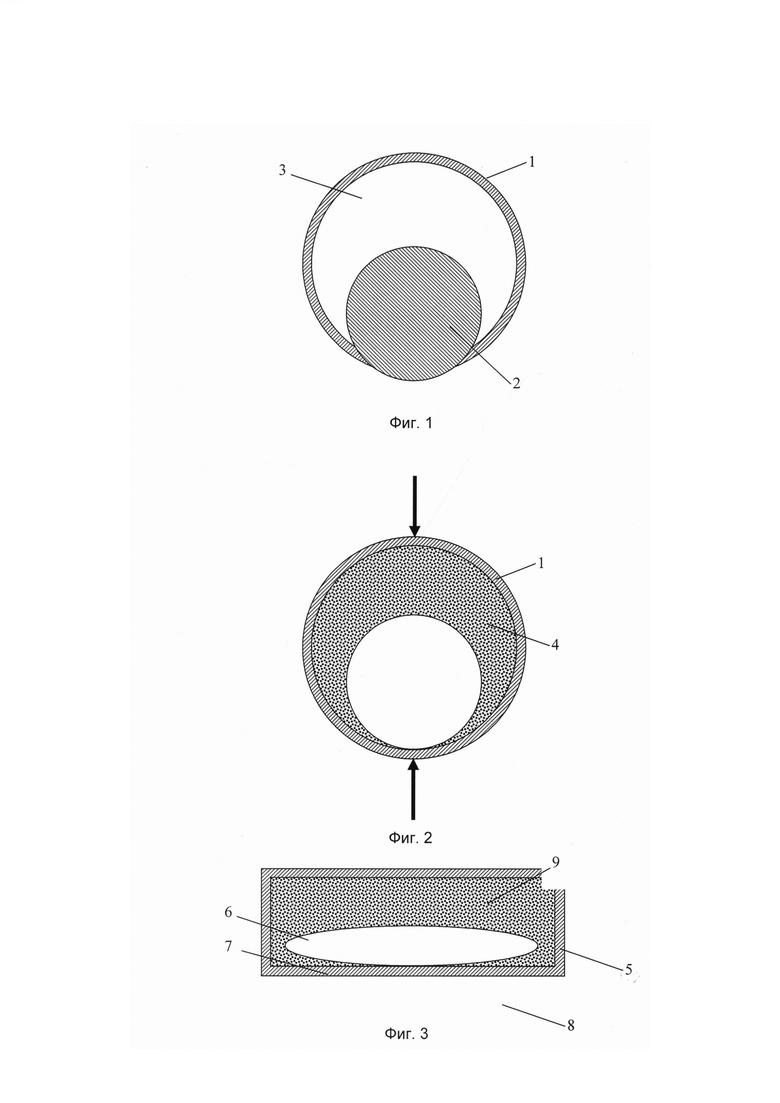

Изобретение поясняется чертежами, фиг.1-3.

На фиг.1 изображен вид сечения трубчатого корпуса 1 с помещенным вовнутрь стержнем 2. Стержень 2 расположен у стенки трубчатого корпуса 1. Между трубчатым корпусом 1 и стержнем 2 образован зазор 3 переменной вдоль периметра сечения трубчатого корпуса 1 толщины.

На фиг.2 изображен вид сечения трубчатого корпуса 1 после операций заполнения металлическим порошком 4 зазора 3 между стержнем и внутренней поверхностью трубчатого корпуса, спекания порошковой засыпки и извлечения стержня из спеченной структуры. Стрелками показано направление приложения давления при плющении трубчатого корпуса 1.

На фиг.3 изображен вид сечения получаемой предлагаемым способом плоской тепловой трубы. Получаемая плоская тепловая труба включает плоский трубчатый корпус 5, капиллярную структуру 6 и паровой канал 7. Капиллярная структура 6 из спеченного металлического порошка имеет толщину, переменную по периметру сечения плоского трубчатого корпуса 5, минимальную со стороны теплообменной стороны 8 трубчатого корпуса 5 и максимальную со стороны противоположной стороны 9 трубчатого корпуса 5. Капиллярная структура 6 пропитана жидким теплоносителем.

Плоская тепловая труба работает следующим образом. Под действием тепла, поступающего в зоне нагрева к теплообменной стороне 8 трубчатого корпуса 5 плоского трубчатого корпуса 5, жидкий теплоноситель испаряется из капиллярной структуры 6, забирая тепло в виде скрытой теплоты парообразования. При этом на поверхности капиллярной структуры 6 образуются мениски жидкого теплоносителя, обусловливающие создание движущего капиллярного давления в жидком теплоносителе и перепада давления в паре. Пар по паровому каналу 7 движется в более холодную зону охлаждения на теплообменной стороны 8 трубчатого корпуса 5 плоской тепловой трубы, где конденсируется, отдавая тепло. Сконденсировавшийся жидкий теплоноситель под действием капиллярного давления поступает в капиллярную структуру 6 и движется по ней в зону нагрева плоскойтепловой трубы, где распределяется по поверхности зоны нагрева, замыкая испарительно-конденсационный цикл плоской тепловой трубы.

Благодаря тому, что в получаемой плоской тепловой трубе капиллярная структура 6 имеет толщину, минимальную со стороны теплообменной стороны 8 трубчатого корпуса 5, обеспечиваются высокие коэффициенты теплоотдачи при испарении в зоне нагрева и при конденсации в зоне охлаждения плоской тепловой трубы и низкое термическое сопротивление последней. Благодаря тому, что капиллярная структура 6 имеет толщину, максимальную со стороны противоположной стороны 9 трубчатого корпуса 5, обеспечивается высокая капиллярно-транспортная способность капиллярной структуры 6 и высокая теплопередающая способность плоской тепловой трубы.

Источники информации

1. TW 200835898 (А), 2008.

2. US 2011/0314674 A1, 2011.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления спекаемой капиллярной структуры | 1982 |

|

SU1016662A1 |

| Способ формирования капиллярнопористой структуры тепловой трубы | 1989 |

|

SU1622084A1 |

| Металлическая тепловая труба плоского типа | 2018 |

|

RU2699116C2 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2017 |

|

RU2639635C1 |

| АТОМНЫЙ РЕАКТОР | 2019 |

|

RU2757160C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ТРУБ ИЗ СФЕРИЧЕСКИХ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 1994 |

|

RU2083329C1 |

| Тепловая труба | 1979 |

|

SU842379A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2014956C1 |

| Способ изготовления тепловой трубы | 1988 |

|

SU1646679A1 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРОННЫХ ПРИБОРОВ | 2005 |

|

RU2296929C2 |

Изобретение относится к области теплотехники и может быть использовано при изготовлении тепловых труб. В способе изготовления плоской тепловой трубы вовнутрь трубчатого корпуса помещают стержень. При этом стержень располагают у стенки трубчатого корпуса. Заполняют зазор между стержнем и внутренней поверхностью трубчатого корпуса металлическим порошком, спекают порошковую засыпку, извлекают стержень из спеченной порошковой структуры. Плющат трубчатый корпус до получения плоской формы, одновременно приближая наиболее толстую часть порошковой засыпки к наиболее тонкой, и формируют внутри трубчатого корпуса паровой канал. Вводят в трубчатый корпус жидкий теплоноситель, откачивают воздух и герметизируют трубчатый корпус. Технический результат – повышение теплопередающей способности плоской тепловой трубы. 3 ил.

Способ изготовления плоской тепловой трубы, при котором помещают вовнутрь трубчатого корпуса стержень, заполняют зазор между стержнем и внутренней поверхностью трубчатого корпуса металлическим порошком, спекают порошковую засыпку, извлекают стержень из спеченной порошковой структуры, плющат трубчатый корпус до получения плоской формы, вводят в трубчатый корпус жидкий теплоноситель, откачивают воздух и герметизируют трубчатый корпус, отличающийся тем, что стержень располагают у стенки трубчатого корпуса, при этом плющат трубчатый корпус, одновременно приближая наиболее толстую часть порошковой засыпки к наиболее тонкой, и формируют внутри трубчатого корпуса паровой канал.

| US 20110314674 A1, 29.12.2011 | |||

| JP 2002081875 A, 22.03.2002 | |||

| JP 8303972 A, 22.11.1996 | |||

| KR 20000051935 A, 16.08.2000 | |||

| JP 4653247 B2, 16.03.2011 | |||

| Видоизменение устройства для движения судна реакцией выходящей из трубчатых насадок кожуха смеси пара с топочными газами парового котла, воздухом и водой | 1927 |

|

SU19951A1 |

Авторы

Даты

2024-01-25—Публикация

2023-05-10—Подача