Изобретение относится к порошковой металлургии, в частности к теплопередаю- щей технике, для производства тепловых труб.

Цель изобретения - повышение тепло- передающих характеристик тепловой трубы и упрощение технологии.

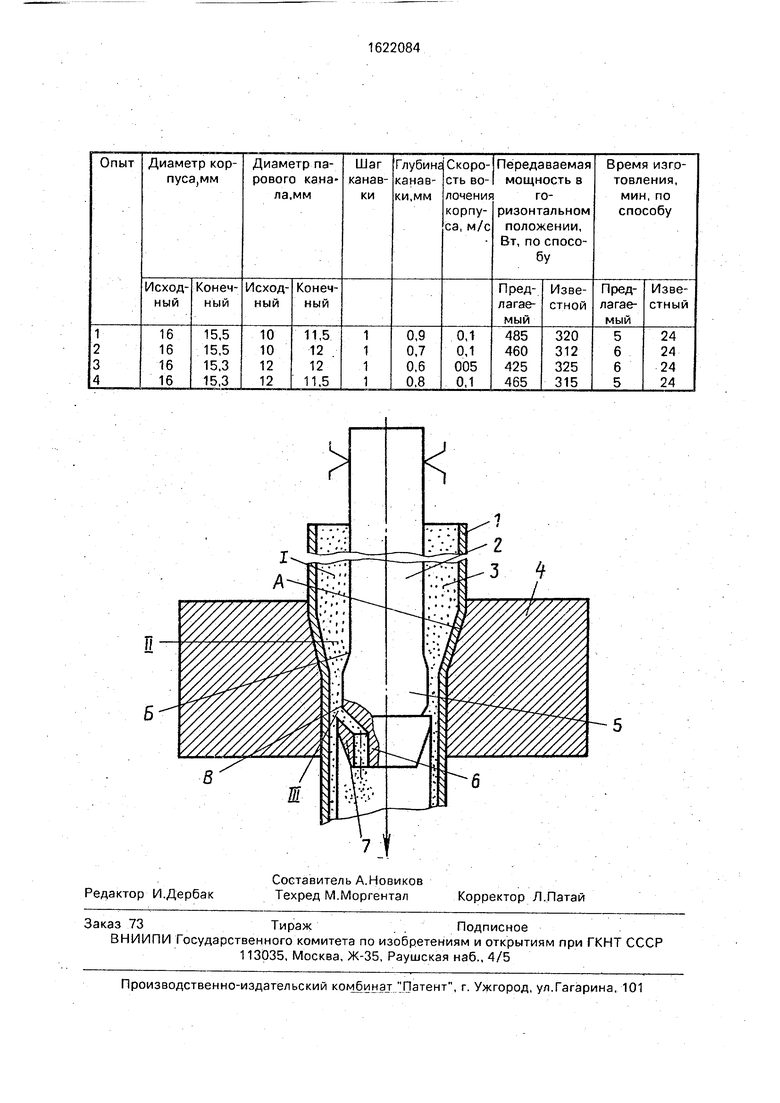

На чертеже изображена схема осуществления предлагаемого способа.

Способ включает введение внутрь корпуса тепловой трубы формующего элемента для образования парового канала, заполнение исходного свободного объема корпуса капиллярно-пористым наполнителем, уплотнение наполнителя путем его поперечного относительно продольной оси корпуса обжатия, удаление формующего элемента из парового канала и спекание полученной

заготовки, причем капиллярно-пористую структуру формируют в виде продольных канавок в слое материала структуры путем протягивания соответствующих участков уплотненного наполнителя при удалении формующего элемента из парового канала. Капиллярно-пористую структуру тепловой трубы выполняют комбинированного типа в виде продольных канавок в пористом слое материала структуры, что обеспечивает при высокой производительности м простоте реализации процесса высокие теплопередающие характеристики тепловой трубы, в частности значительное увеличение предела теплопереноса, повышение максимальной передаваемой мощности и снижение термического сопротивления испарителя (и тепловой трубы в целом) за счет

о ю ю о

00

увеличения поверхности испарения жидкости при высокой пористости и размере пор, Способ осуществляют следующим образом.

Внутрь корпуса 1 тепловой трубы вводят формующий элемент 2. Исходный свободный объем корпуса 1 заполняют капиллярно-пористым наполнителем 3, например свободной засыпкой, или при помощи шнековой подачи. Уплотнение наполнителя 3 осуществляют путем его поперечного относительно продольной оси корпуса 1 обжатия по наружной А и (или) внутренней Б поверхности исходного объема (I) наполнителя, например, путем соответственно волочения корпуса 1 через фильеру 4 и (или) либо прессования подвижной иглой (она же формующий элемент 2), либо дорнирования (в этом случае формующий элемент 2 снабжен дорном 5). После этого формируют требуемую комбинированную капиллярно-пористую структуру тепловой трубы. Это происходит одновременное процессом уплотнения, но в зоне II, в которой за формующим элементом, например дорном 5, на общей оправке 6 установлен режущий инструмент 7 в виде шлицевой протяжки.

По окончании процессов уплотнения и удаления (срезания) части наполнителя 3 получают сформованную комбинированную капиллярно-пористую структуру с шлицевой поверхностью В профиля поперечного сечения парового канала ill, причем формующий элемент 2 удален из нее.

На заключительной стадии полученную заготовку тепловой трубы с капиллярно-пористой структурой спекают.

Пример. Внутрь корпуса медной трубы диаметром 16 мм (толщиной стенки 1 мм) и длиной 420 мм вводят формующий элемент диаметром 11 мм, а исходный свободный объем (или зазор) между корпусом и формующим элементом заполняют капиллярно-пористым наполнителем (медный порошок марки ПМС-К с размером частиц 63- 315 мкм). Формующий элемент извлекают из корпуса одновременно с волочением последнего через фильеру диаметром 15,3 мм. При этом происходит уплотнение капиллярно-пористой структуры за счет дорнирования на поверхности парового канала и волочения корпуса трубы, В процессе формования по мере перемещения корпуса трубы и соответственно уплотненной капиллярно-пористой структуры относительно дорна формующего элемента часть ее удаляют путем протягивания продольных

канавок на внутренней поверхности структуры с образованием шлицевого профиля поперечного сечения капиллярно-пористой структуры с шагом 1,1 мм и глубиной канавок 0,9 мм.

Затем заготовку спекают в среде водорода при 950-980°С в течение 1 ч. После заправки полученной тепловой трубы теплоносителем и герметизации корпуса определяют ее теплопередающие способности и

эффективность капиллярно-пористой структуры.

В таблице представлены результаты испытаний медных тепловыхтруб, изготовлен- ных по предлагаемому и известному

способами.

Формула изобретения Способ формирования капиллярно-пористой структуры тепловой трубы, включающий введение внутрь корпуса трубы

формующего элемента, заполнение свободного объема наполнителем, уплотнение наполнителя путем обжатия корпуса, удаление формующего элемента и спекание, отличающийся тем, что, с целью повышения

0 теплопередающих характеристик и упрощения технологии, удаление формующего элемента и уплотнение наполнителя проводят одновременно, формируя при этом продольные канавки в слое наполнителя.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тепловой трубы | 1986 |

|

SU1402788A1 |

| СПОСОБ РЕМОНТА ГИЛЬЗЫ КРИСТАЛЛИЗАТОРА С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 1996 |

|

RU2113933C1 |

| Способ изготовления тепловой трубы | 1988 |

|

SU1646679A1 |

| Способ изготовления капиллярно-пористой структуры тепловой трубы и устройство для обжатия корпуса тепловой трубы | 1979 |

|

SU877303A1 |

| Способ изготовления капиллярно-пористой структуры тепловой трубы | 1987 |

|

SU1495627A1 |

| Способ изготовления элементов тепловых труб | 1988 |

|

SU1597252A1 |

| Тепловая труба | 1983 |

|

SU1136003A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАПИЛЛЯРНО-ПОРИСТОЙ СТРУКТУРЫ ТЕПЛОВОЙ ТРУБЫ | 1984 |

|

SU1222008A2 |

| Металлическая тепловая труба плоского типа | 2018 |

|

RU2699116C2 |

| КАПИЛЛЯРНЫЙ НАСОС-ИСПАРИТЕЛЬ | 1996 |

|

RU2112191C1 |

Изобретение относится к порошковой металлургии, в частности к теплопередаю- щей технике для производства тепловых труб. Цель изобретения - повышение тепло- передающих характеристик и упрощение технологии. Внутрь корпуса медной трубки, диаметром 16 мм (толщиной стенки 1 мм) и длиной 420 мм вводят формующий элемент диаметром 11 мм, а свободный объем заполняют наполнителем (медный порошок марки ПМС-К). Формующий элемент извлекают из корпуса одновременно с волочением последнего через фильеру. В процессе формования по мере перемещения корпуса трубы и соответственно уплотненной капиллярно- пористой структуры относительно дорна формующего элемента часть ее удаляют путем протягивания продольных канавок на внутренней поверхности структуры с образованием шлицевого профиля поперечного сечения. Затем заготовку спекают в среде водорода при 950-980°С в течение 1 ч, 1 ил., 1 табл. сл с

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Italy, Bologna, 1976, 94-98 | |||

| Способ изготовления капиллярно-пористой структуры тепловой трубы и устройство для обжатия корпуса тепловой трубы | 1979 |

|

SU877303A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1991-01-23—Публикация

1989-01-06—Подача