Область техники, к которой относится изобретение.

Изобретение относится к технологии переработки волокносодержащих отходов, образующихся в целлюлозно-бумажном производстве, а также на предприятиях по переработке макулатуры.

Уровень техники.

Из уровня техники известен способ переработки осадка сточных вод бумажного производства, включающий обработку осадка химическим реагентом и последующее обезвоживание его, отличающийся тем, что, с целью повышения белизны, удержания дисперсности восстановленного неорганического материала и придания ему свойств коагулянта, в качестве химического реагента используют хлорид или оксид кальция и обработку ведут при нормальной температуре, а после обезвоживания обработанный осадок дополнительно подвергают термообработке при 700-800°С в течение 20-30 мин (патент на изобретение РФ №2021409, Воинов Ю.Л., Григорьев Л.Н., Аким Э.Л., Комиссаренков А.А., D21F 1/66, опубл. 15.10.1994). Общими признаками, совпадающими с существенными признаками заявляемого изобретения, являются: способ переработки осадка сточных вод бумажного производства, осадок подвергают сушке термообработкой. Техническая проблема, которая не могла быть решена при осуществлении и использовании вышеописанного аналога изобретения, заключается в том, что вышеописанный способ переработки осадка сточных вод бумажного производства имеет узкое определенное применение, а, именно, только для получения продукта узкого спектра применения, предназначенного для использования в качестве наполнителя (введения в массу и в покрытия) только при производстве высококачественных бумаг. При термообработке волокно не извлекается для дальнейшего использования, в процессе сушки при температуре выше 500°С волокно обугливается и сжигается, при этом не используется его полезный потенциал. Кроме того, вышеописанный способ предусматривает перед термообработкой (сушкой) наличие стадии предварительного обезвоживания отхода.

Наиболее близким по технической сущности является способ утилизации волокнистых отходов сточных вод целлюлозно-бумажного производства путем формования изделия из волокнистой суспензии с последующей сушкой, с целью повышения эффективности использования волокнистых отходов, формование осуществляют замораживанием, а сушку ведут возгонкой (а.с. СССР №498382, УКРАИНСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ЦЕЛЛЮЛОЗНО-БУМАЖНОЙ ПРОМЫШЛЕННОСТИ, D21F 1/66, опубл. 05.01.1976). Общими признаками, совпадающими с существенными признаками заявляемого изобретения, являются: способ утилизации волокнистых отходов сточных вод целлюлозно-бумажного производства, сушка волокнистой суспензии. Недостатком вышеописанного способа утилизации волокнистых отходов сточных вод целлюлозно-бумажного производства является то, что его использование позволяет утилизировать волокнистые отходы, имеющие только определенную степень помола, а, именно, высокую степень помола, т.к. скорость испарения пропорциональна общей площади поверхности испарения, подвергаемый возгонке отход перед сушкой необходимо как можно тоньше измельчать. Сушка возгонкой является весьма длительным процессом, поэтому его обычно используют для очистки небольших количеств веществ и, соответственно, предлагаемым способом можно получить конечный продукт в небольших количествах. Раскрытие сущности изобретения.

Техническим результатом, обеспечиваемым изобретением, является создание универсальной, эффективной комплексной технологии (способа) переработки волокнистых отходов в виде шлама-скопа, образующегося в целлюлозно-бумажном производстве и при переработке макулатуры, пригодной для получения продуктов, одновременно, являющихся экологически чистыми, получаемых в больших количествах и имеющих расширенный спектр применения, используемых во вторичном производстве, как исходное сырье для производства других конечных продуктов в различных отраслях промышленности.

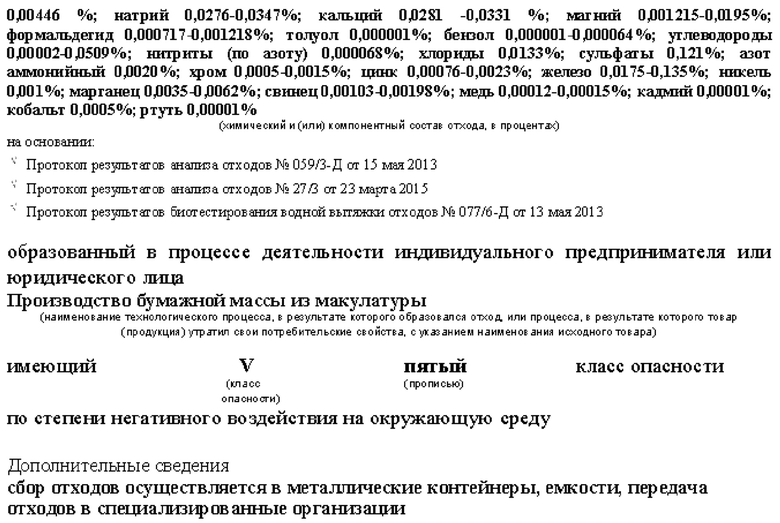

Технический результат достигается за счет того, что способ переработки отходов в виде шлама-скопа, образующихся в целлюлозно-бумажном производстве и при переработке макулатуры, включает сушку отходов, имеющих влажность от 50 до 61,3%, при этом, сушку отходов производят одновременно с их обезвоживанием на стадии термического обезвоживания, при температуре от 200°С до 500°С посредством оборудования, в котором осуществляется тепломассобменный процесс, после чего термически обезвоженный до 6-8% отход подают на стадию распушения на волокна и, одновременно, измельчения продукта посредством дробильных устройств, далее измельченный в виде порошка продукт поступает на стадию разделения измельченного продукта по размерам и длине волокон в составе минеральной массы. Универсальность и эффективность комплексной технологии согласно предлагаемого способа переработки отходов в виде шлама-скопа (скопа), получение продуктов, одновременно, являющихся экологически чистыми, получаемых в больших количествах и имеющих расширенный спектр применения, используемых во вторичном производстве, как исходное сырье для производства других конечных продуктов в различных отраслях промышленности обеспечивается тем, что:

- в предлагаемом способе не предусмотрена стадия механического обезвоживания, либо предварительное механическое обезвоживание, эффективное обезвоживание и сушка обводненного скопа влажностью 50-61,3% осуществляется на одной стадии термического обезвоживания посредством тепломассобменного оборудования, что является значительно более эффективным по времени и количеству обрабатываемого отхода по сравнению с сушкой возгонкой, с проведением процесса в две стадии, сначала обезвоживание, затем сушка,

- предлагаемым способом возможно перерабатывать потоки волокнистых отходов сточных вод целлюлозно-бумажного производства и шлама-скопа, образующегося при переработке вторичного сырья - макулатуры, в непрерывном режиме в больших количествах, утилизировать волокнистые отходы, имеющие разную степень помола,

- полученные продукты не являются формованными изделиями с узко заданными свойствами, они получены в порошковой форме (в виде измельченного порошка), пригодной для использования во вторичном производстве, а так же в сухих процессах, как наполнитель, загуститель, армирующей добавки или связующего вещества и прочего: в бетонах, растворах, асфальтобетонах, ССС (сухие строительные смеси), РТИ-РБИ (резинотехнические изделия, а так же резинобитумные изделия), ЛКП (лакокрасочные производства), как фильтрующий элемент для очистки газов, как наполнитель в производстве бумаги и др.,

- при переработке скопа, характеризующегося высоким содержанием влаги (до 61,3%), состоящего из волокнистой массы (целлюлозных волокон) и минеральной части (каолин), глины, а также различных органических и неорганических веществ в виде примесей, предлагаемым способом не применяются химические реагенты, что делает получаемые продукты экологически чистыми,

- технология является комплексной от загрузки сырья до отгрузки конечного продукта потребителю.

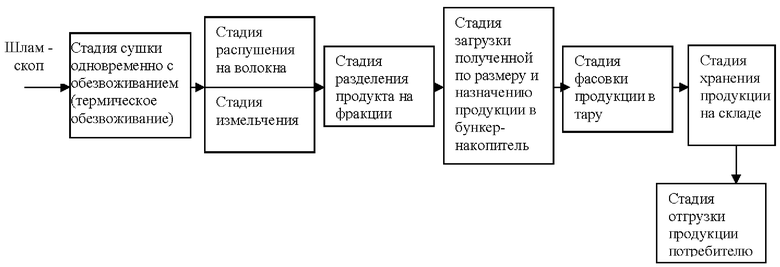

Изобретение поясняется чертежом, где представлена схема переработки отходов по стадиям.

Осуществление изобретения представлено в предпочтительном, но не единственном возможном варианте его использования.

При производстве бумаги и картона в процессе формования бумажной массы и промывки технологического оборудования образуется отход (сточная вода) в виде шлама-скопа. Отходы в виде шлама-скопа также образуются в процессе переработки макулатуры при помощи гидророзбива на предприятиях. Гидророзбив, так же разволокнение (роспуск) макулатуры - технологическая операция, при которой вторичное сырье - макулатура в кипах - превращается в высококонцентрированную суспензию - волокнистую массу, которую можно транспортировать (перекачивать) центробежными (массными) насосами. Для разволокнения макулатуры применяются гидроразбиватели, имеющие сита с круглыми отверстиями или щелями, через которые проходит волокнистая суспензия при удалении всех видов грубых загрязнений, задерживаемых на ситах. Принцип действия гидроразбивателей основан на том, что вращающийся ротор приводит в интенсивное турбулентное движение содержимое ванны и отбрасывает его к периферии, где волокнистый материал, ударяясь о неподвижные ножи, установленные на переходе между днищем и корпусом гидроразбивателя, разбивается на кусочки, пучки и отдельные волокна. Вода с материалом, проходя вдоль стенок ванны гидроразбивателя, постепенно теряет скорость и опять засасывается в центр гидравлической воронки, образуемой ротором. Благодаря такой интенсивной циркуляции происходит разволокнение материала на волокна. После выборки крупных волокон целлюлозы из макулатуры и пригодных для формирования нового листа, остается волокносодержащий остаток шлам-скоп, в который входят волокна целлюлозы, мелкие по фракции до 1,2 мм и которые не могут применяться для формирования нового листа бумаги. Такие волокна, в том числе примеси, в состав которых входят минералы и химические элементы, безопасные для человека, образующиеся в процессе переработки макулатуры, а также отход (сточная вода) в виде шлама-скопа, образующегося при производстве бумаги и картона в процессе формования бумажной массы и промывки технологического оборудования, могут быть подвергнуты переработке предлагаемым способом.

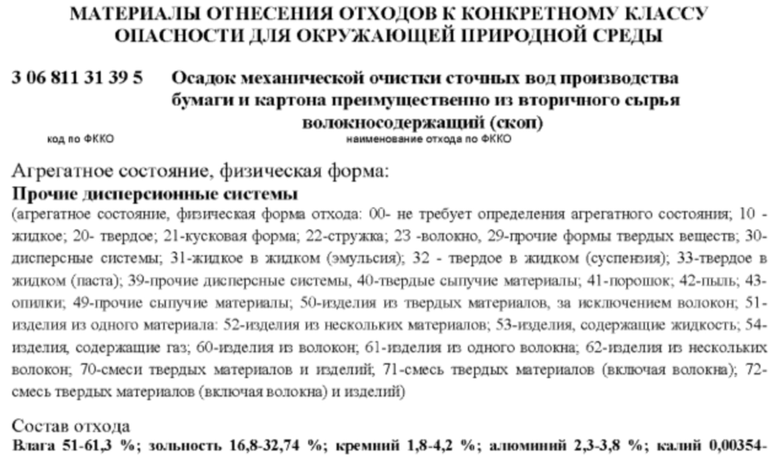

В состав шлама-скопа входят целлюлозные и древесные волокна (органическая часть), каолин (минеральная часть), а также взвешенные вещества (неорганическая часть). Содержание волокна в отходе определяется способом промывки, а содержание взвешенной фазы неорганического происхождения зависит от показателей зольности получаемой продукции и степенью удерживания наполнителей в бумажном слое. Скоп состоит, в основном, из органических компонентов и характеризуется высоким содержанием влаги 50-61,3%.

Согласно предлагаемого способа переработки отходы, образующиеся от производственной деятельности целлюлозно-бумажных комбинатов, индивидуальных предпринимателей или юридических лиц, в виде скопа (шлама), содержащего волокна целлюлозы, имеющего влажность в пределах 50-61,3%), поступают на первую стадию обезвоживания и, одновременно, сушки посредством термообработки - стадию термического обезвоживания, которое производится в сушильном комплексе. Оборудование сушильного комплекса включает газовую горелку с топочной камерой (искрогаситель), шнековый транспортер для подачи влажного сырья, вибрационную сушилку с нижним кипящим слоем (сушилку), систему вентиляции для отвода пара и топочных газов. Непосредственно термическое обезвоживание обводненного скопа производится в вибрационной сушилке с нижним кипящим слоем, являющейся оборудованием, в котором осуществляется тепломассообменный процесс. Применение в предлагаемом способе сушилки с кипящим слоем для термообработки отхода обусловлено тем, что сушилка обладает большой производительностью и, соответственно, эффективностью при осуществлении процесса термического обезвоживания, отводом паров при термообработке, минимальным риском возгорания при термообработке при минимальном энергопотреблении. Так за 1 час сушилка позволяет перерабатывать 2400 кг скопа с влажностью 50-55%) с получением 1100 кг сухого продукта с влажностью 8%, при этом энергопотребление составляет много ниже 30 кВт/час.

Подача влажного отхода (скоп, шлам, сырье, сырьевая масса) через загрузочный бункер в загрузочную входную горловину (питатель), а далее на вибрационный стол вибрационной сушилки с нижним кипящим слоем производится шнековым или ленточным транспортером. Подача сушильного реагента (не горячего воздуха) осуществляется газовой горелкой в топочную камеру (искрогаситель). Из топочной камеры горячий воздух по трубам за счет тяги вентилятора, находящегося в системе вентиляции для отвода пара и топочных газов, поступает в сушилку. Поступившая на вибрационный стол сушилки сырьевая масса перемещается под действием вибрации сушилки, непрерывно перемешивается и продвигается вперед. Для вытягивания пара и топочных газов на вибрационном столе выполнено множество очень мелких отверстий для обеспечения поступления горячего воздуха из нижней половины сушилки в ее верхнюю часть. Под воздействием потоков горячего воздуха при температуре от 200°С до 500°С, проходящих через отверстия по всему рабочему полю вибрационного стола через кипящий слой, происходит обезвоживание и, одновременно, сушка сырья, осуществляется теплообмен горячего воздуха с влажным сырьем, механически перемешиваемая сырьевая масса высушивается до требуемой влажности 6-8%. На стадии термического обезвоживания происходит процесс удаление свободной влаги и извлечения вторичных волокон целлюлозы и минералов из отходов, при проведении процесса термообезвоживания при температуре от 200°С до 500°С не происходит сгорание и обугливание волокна.

После этого горячий воздух из нижней половины сушилки в верхнюю рабочую часть вместе с паром от сушки исходного сырья - влажного воздуха, в составе которого находятся топочные газы, которые образуются в ходе сгорания газа в топочной камере - искрогасителе, вытягивается (откачивается) через циклонный сепаратор или пылеулавливающий фильтр (аспирация), систему вентиляции и труб при помощи вентилятора («улитки»), а обезвоженное до 6-8% сухое сырье выпускается через выходное отверстие. Высушенная сырьевая масса состоит из волокнистой части - целлюлозы и минеральной части - каолина, образуя целлюлозно-минеральную массу.

На выходе из сушилки, через выходную горловину, высушенное сырье также может попадать на выгрузной стол-транспортер, устанавливаемый на выходе высушенного сырья из сушилки и соединяющий сушилку и дробилку, находящуюся в составе дробильного комплекса, куда высушенное сырье поступает на последующую стадию, совмещающую в себе процессы распушения на волокна и, одновременно, измельчения, которые осуществляются в дробильном комплексе. В дробильном комплексе в качестве дробильного устройства может быть использована молотковая или мельничная дробилка. Дробильный комплекс также оборудован пневмотранспортером, циклонным фильтром. При попадании высушенного сырья в молотковую дробилку с размерным ситом, оно одновременно измельчается и распушается на волокна. В зависимости от потребностей заказчика относительно вида конечного продукта высушенное сырье можно предварительно измельчить до состояния порошка, а затем еще дополнительно разделить на более мелкие фракции при помощи вибросита. На стадии разделения измельченного продукта по размерам и длине волокон в составе минеральной массы, куда высушенное сырье поступает, проходя через пневмотранспортер, попадая в циклон, и далее по шнековому транспортеру на вибросито, а можно высушенную волокнистую массу просто распушить, минуя процесс измельчения, в таком случае высушенное сырье после термического обезвоживания может сразу попадать в «биг-беги» или вибрационный стол с размерными ситами для отбора материала по размерам фракциям. Очень мелкие и легкие частицы размером менее 0,1 мм попадают через пылеуловитель и оседают в циклонном фильтре дробильного комплекса, образуя продукт, такой же по содержанию волокон, как и после дополнительного измельчения дробилкой или мельничной установкой (так как частицы мелкие и легкие, они по пневмотранспортеру проходя через фильтр циклон, попадают в фильтр, где очищается воздух и остаются волокна целлюлозы).

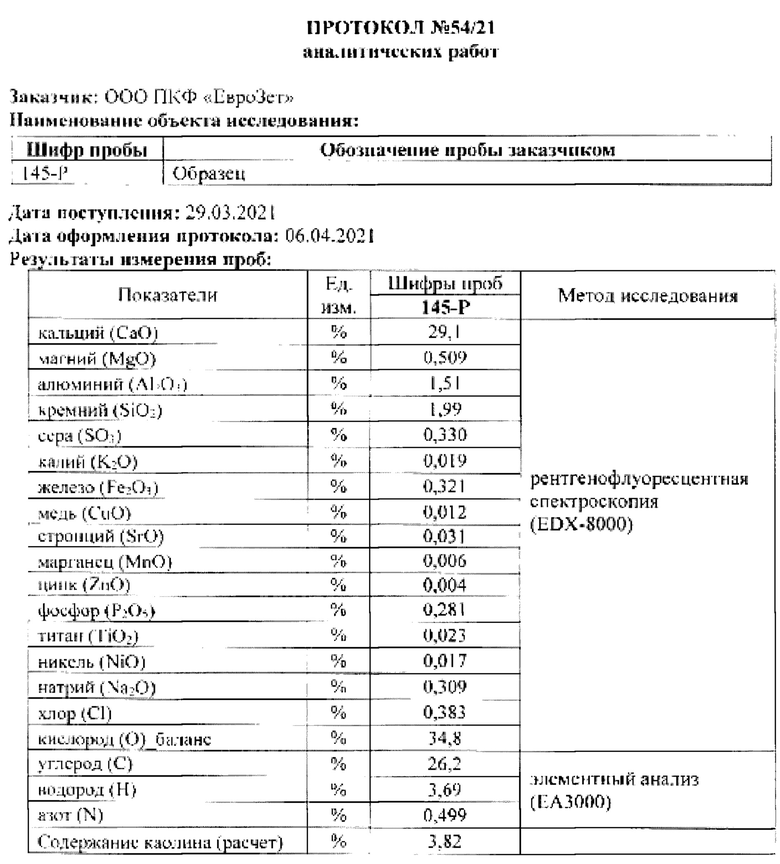

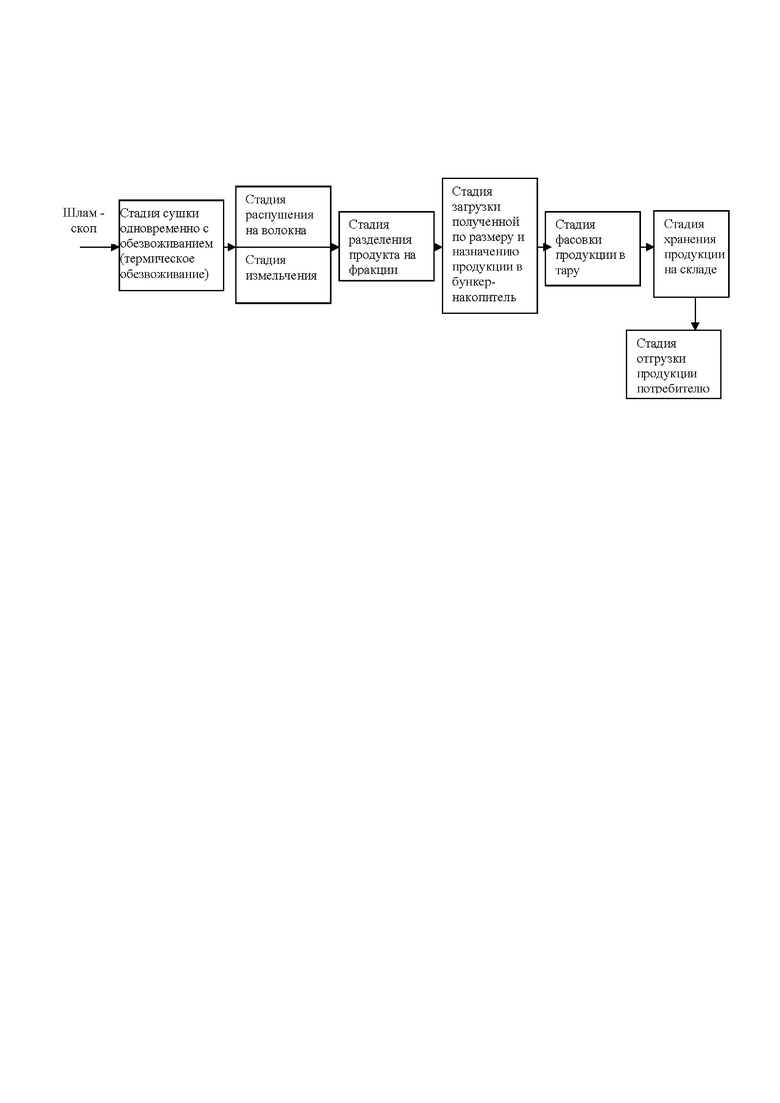

Для разделения высушенного и измельченного сырья по размерам, используется вибрационный стол (вибросито) с размерными ситами, которые представляет собой сетки из металла или пластика с размерами ячейки от 0,1 до 1 мм, за счет перемещения полученного продукта по размерному полю, частица с определенным размером, попадает в свой отсек готовой продукции. Так же для разделения по размерам (фракциям) возможно использование просеивающего барабана с разными размерными сетками для получения продукции разделенной на размеры волокон и количество минеральной массы (фракции). Под минеральной массой подразумевается содержание минералов, таких как кальций, каолин и другие химические элементы в общей массе высушенного продукта, представленные ниже в Протоколе химического состава продукта, подвергнутого переработке по предлагаемому способу:

Отделение минеральной массы от волокнистой части происходит, когда прошедшая стадию измельчения и распушения высушенная масса, проходит по вибрационному ситу с мелкой ячейкой, при этом, легкое и более крупное волокно остается на поверхности сетки и попадает в «биг-бег» или контейнер для продукции, а волокна и минеральная масса, размеры которых меньше размеров ячейки, проваливаются вниз и попадают в другой отсек или контейнер с другой продукцией, которая может быть использована как связующий компонент при производстве строительных материалов, таких как, цемент, кирпич, бетон, лакокрасочные изделия и т.д., которые для физического контакта с человеком абсолютно безопасны. Полученная продукция в зависимости от ее назначения может иметь разные размеры. Для получения продукции соответствующего размера и назначения в процессе переработки по предлагаемому способу используются соответствующие виды оборудования. Так для получения продукции с мелким размером частиц используется дробилка и вибросито с размерными сетками, например, для получения мелких волокон размером 0,4 мм используется сетка с размером ячейки 0,4 мм. После просевки получают два вида продукта с размерами до 0,4 мм и более 0,4 мм. Минеральные частицы с химическими элементами, имеют микроскопические размеры и всегда будут проходить в мелкую ячейку и попадать в свой отсек, а волокна, которые имеют размер больше размера ячейки 0,4 мм, попадают в следующий отсек, как правило, это волокна целлюлозы, которые легче и крупнее минералов с химическими элементами, но в волокнах которых, присутствуют все имеющиеся минералы, представленные в Протоколе химического анализа ниже (Протокол химического состава отхода, до того, как он был подвергнут переработке по предлагаемому способу):

Продукция, имеющая в своем составе мелкие волокна размером менее 0,4 мм и много мела-кальция, используется в качестве наполнителя и загустителя, например, в резинотехнических, лакокрасочных или резинобитумных изделий изделиях, таких, например, как дорожные лежачие полицейские или резиновые отбойники и ограждения, что придает изделиям высокую плотность. Крупные волокна размером более 0,4 мм широко применяются при изготовлении строительных смесей и бетонов в качестве армирующего волокна для устойчивости к вибрациям и в качестве компонента для удержания влаги при высыхании бетона («вставание бетона»), целлюлозные волокна очень долговечны из-за своей природной структуры и обладают свойством хорошо удерживать в себе жидкости и химические элементы-минералы, как наполнитель при производстве бумаги.

Полученная по размеру и назначению продукция поступает на стадию загрузки полученной по размеру и назначению продукции в бункер-накопитель (затариватель). Бункер - накопитель со шлюзовым затвором используется для фасовки (затаривания) в мягкие контейнеры - «биг-беги» большого веса и объема. Бункер - накопитель может быть оборудован шнековой выгрузкой для фасовки в мешки небольшого объема и веса. Далее полученная продукция перемещается на стадию хранения на склад для хранения продукции и стадию дальнейшей отгрузки потребителю. Готовая для отгрузки потребителю продукция имеет порошкообразную сыпучую форму, используемую как целлюлозная добавка в виде наполнителя, загустителя, армирующей добавки или связующего вещества и пр.: в бетонах, растворах, асфальтобетонах, ССС (сухие строительные смеси), РТИ-РБИ (резинотехнические изделия, а так же резинобитумные изделия), ЛКП (лакокрасочные производства), как фильтрующий элемент для очистки газов, при производстве бумаги (как наполнитель).

Предлагаемый способ переработки может осуществляться как в периодическом, так и в непрерывном режиме в зависимости от объемов потребления в промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ И УТИЛИЗАЦИИ ОТХОДОВ РЫБОПЕРЕРАБАТЫВАЮЩЕГО ПРОИЗВОДСТВА | 1995 |

|

RU2094412C1 |

| ИНТЕГРИРОВАННЫЕ СПОСОБ И СИСТЕМА ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ | 2015 |

|

RU2700203C2 |

| Способ и продукт совместной переработки нефтешлама и/или кислого гудрона и бумажного скопа | 2019 |

|

RU2732712C1 |

| Способ производства ложементов из макулатуры методом вакуумного формования | 2018 |

|

RU2710531C2 |

| Устройство для переработки бумажной макулатуры | 1990 |

|

SU1763540A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БИОКОМПОСТА ИЗ ОТХОДОВ РЫБОПЕРЕРАБАТЫВАЮЩЕГО ПРОИЗВОДСТВА | 1997 |

|

RU2111194C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОКОМПОСТА "АУРОС" И "КУМИПОЛ" (ВАРИАНТЫ) | 1995 |

|

RU2093499C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2068862C1 |

| Способ получения пластифицирующей добавки для обмазочной массы электродов | 1985 |

|

SU1318376A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ И ФОРМОВАННОЕ ИЗДЕЛИЕ | 1994 |

|

RU2126865C1 |

Изобретение относится к технологии переработки волокносодержащих отходов, образующихся в целлюлозно-бумажном производстве, а также на предприятиях по переработке макулатуры. Способ переработки отходов в виде шлама-скопа включает сушку отходов, имеющих влажность от 50 до 61,3%. При этом сушку отходов производят одновременно с их обезвоживанием на стадии термического обезвоживания при температуре от 200 до 500°С посредством оборудования, в котором осуществляется тепломассообменный процесс. После чего термически обезвоженный до 6-8% отход подают на стадию распушения на волокна и, одновременно, измельчения продукта посредством дробильных устройств. Далее измельченный в виде порошка продукт поступает на стадию разделения измельченного продукта по размерам и длине волокон в составе минеральной массы. Изобретение позволяет создать универсальную и эффективную комплексную технологию переработки волокнистых отходов в виде шлама-скопа, образующегося в целлюлозно-бумажном производстве и при переработке макулатуры, пригодной для получения продуктов, одновременно, являющихся экологически чистыми, получаемых в больших количествах и имеющих расширенный спектр применения, используемых во вторичном производстве, как исходное сырье для производства других конечных продуктов в различных отраслях промышленности. 6 з.п. ф-лы, 1 табл., 1 ил.

1. Способ переработки отходов в виде шлама-скопа, образующихся в целлюлозно-бумажном производстве и при переработке макулатуры, включающий сушку отходов, имеющих влажность от 50 до 61,3%, отличающийся тем, что сушку отходов производят одновременно с их обезвоживанием на стадии термического обезвоживания при температуре от 200 до 500°С посредством оборудования, в котором осуществляется тепломассообменный процесс, после чего термически обезвоженный до 6-8% отход подают на стадию распушения на волокна и, одновременно, измельчения продукта посредством дробильных устройств, далее измельченный в виде порошка продукт поступает на стадию разделения измельченного продукта по размерам и длине волокон в составе минеральной массы.

2. Способ по п. 1, отличающийся тем, что термическое обезвоживание отхода осуществляется посредством вибрационной сушилки с нижним кипящим слоем.

3. Способ по п. 1, отличающийся тем, что измельчение отхода осуществляется посредством молотковой или мельничной дробилки.

4. Способ по п. 1, отличающийся тем, что разделение измельченного продукта по размерам осуществляется посредством вибросита.

5. Способ по п. 1, отличающийся тем, что разделение измельченного продукта по размерам осуществляется посредством просеивающего барабана.

6. Способ по п. 1, отличающийся тем, что переработка отходов осуществляется в периодическом режиме.

7. Способ по п. 1, отличающийся тем, что переработка отходов осуществляется в непрерывном режиме.

| Способ утилизации волокнистых отходов сточных вод целлюлознобумажного производства | 1974 |

|

SU498382A1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ШЛАМА ПРОЦЕССА ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗЫ, БУМАГИ ИЛИ КАРТОНА | 2017 |

|

RU2754937C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОСАДКА СТОЧНЫХ ВОД БУМАЖНОГО ПРОИЗВОДСТВА | 1990 |

|

RU2021409C1 |

| Устройство для измерения взаимных влияний между линейными трактами кабельных магистралей | 1978 |

|

SU764140A2 |

Авторы

Даты

2024-01-30—Публикация

2023-06-27—Подача