Изобретение относится к сварке, в частности к способам производства сварочных электродов.

Цель изобретения - повышение пластичности обмазочной массы электродов изготовленной из высушенного и измельченного осадка сточных вод целлюлозно-бумажного производства с величиной частиц не превьппающей 355 мкм

Повышения пластичности добиваются за счет уменьшения зольности используемого осад;ка. Этого достигают путем удаления частиц, в которых содержится наибольшее количество минеральных компонентов.

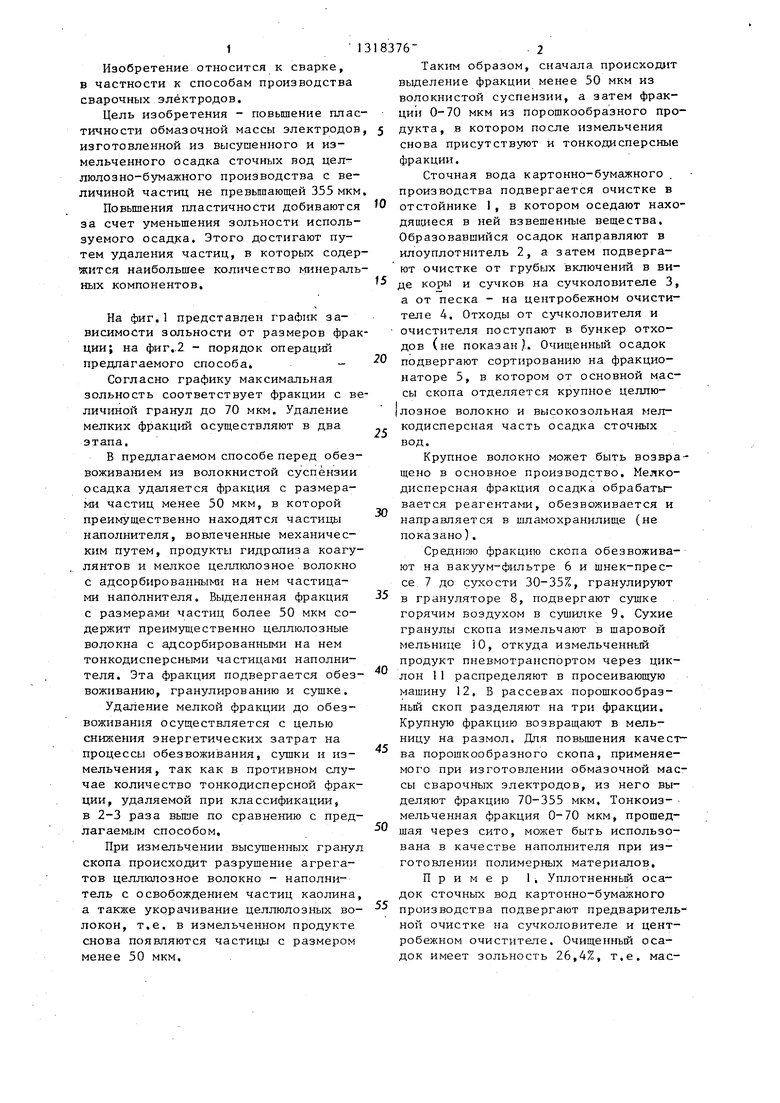

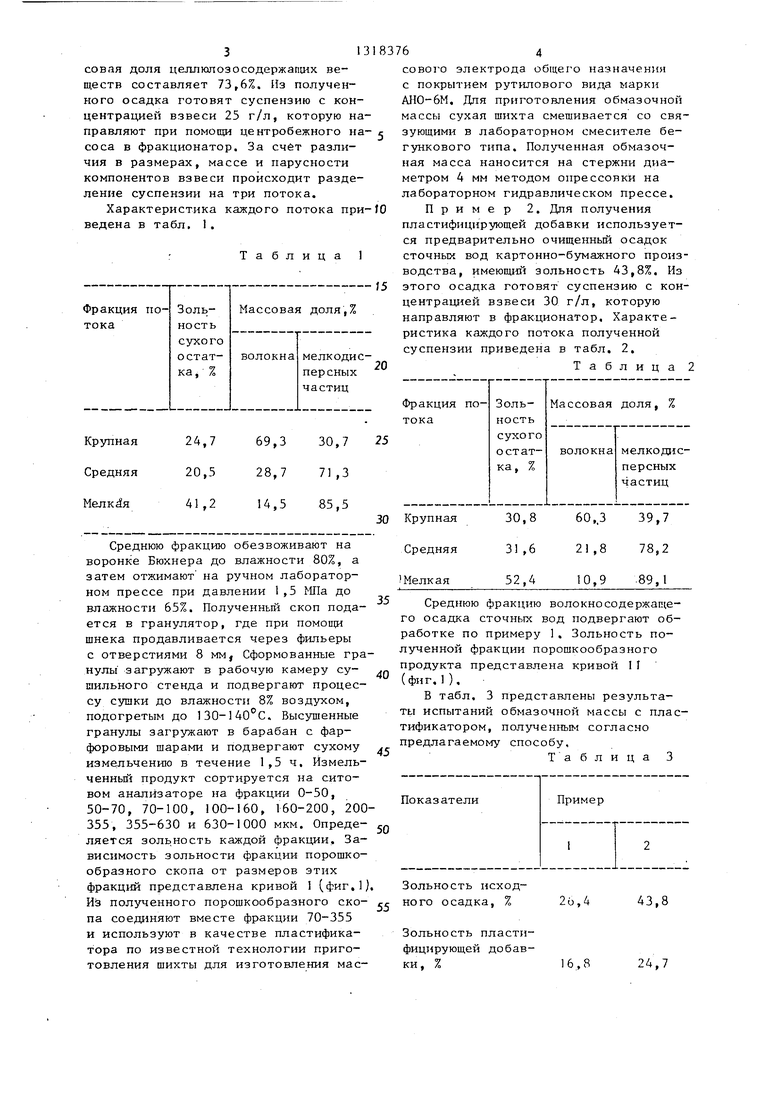

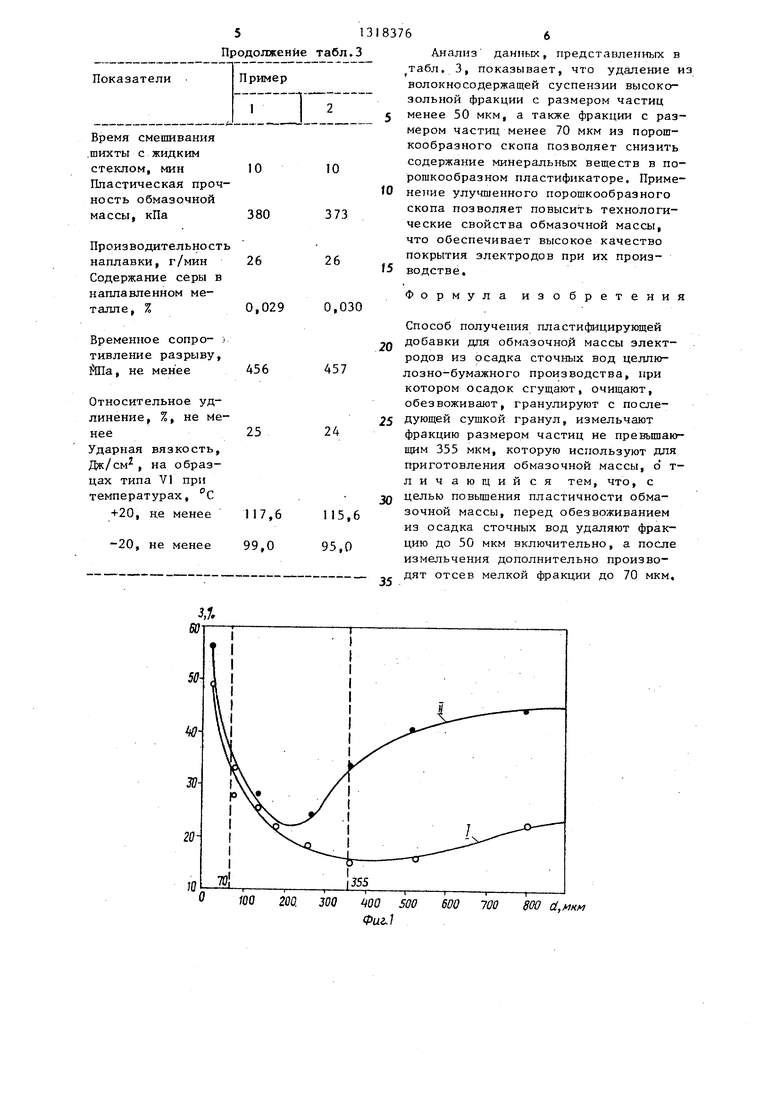

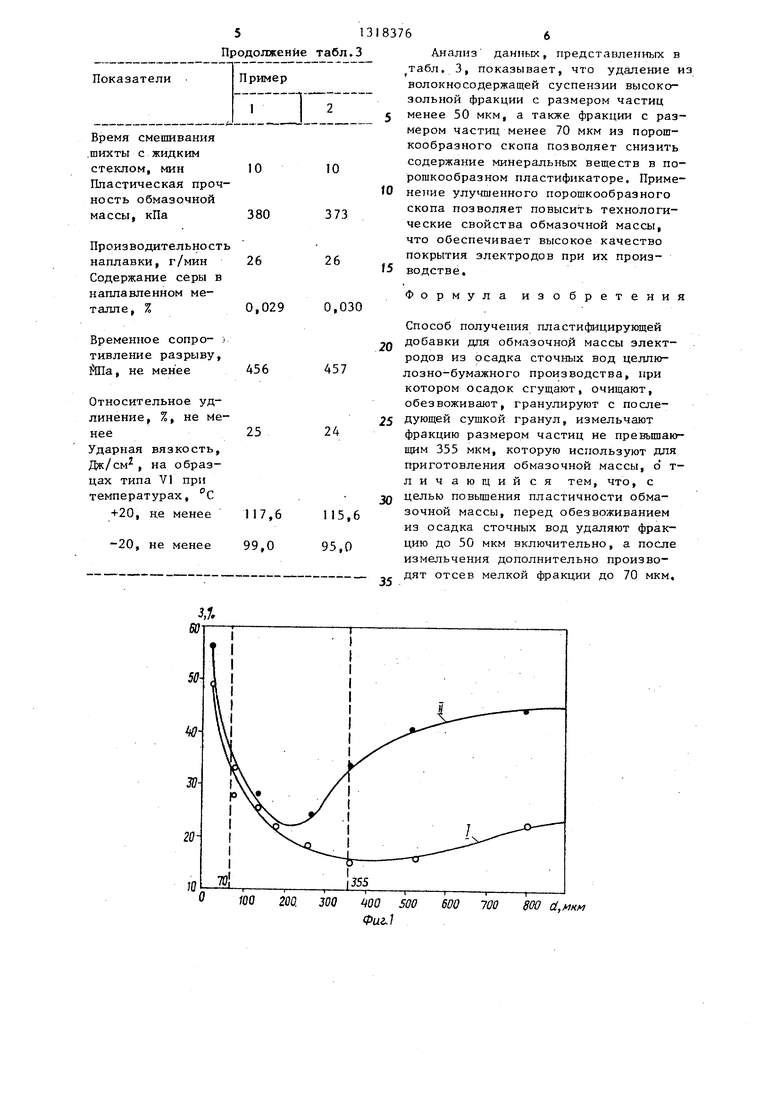

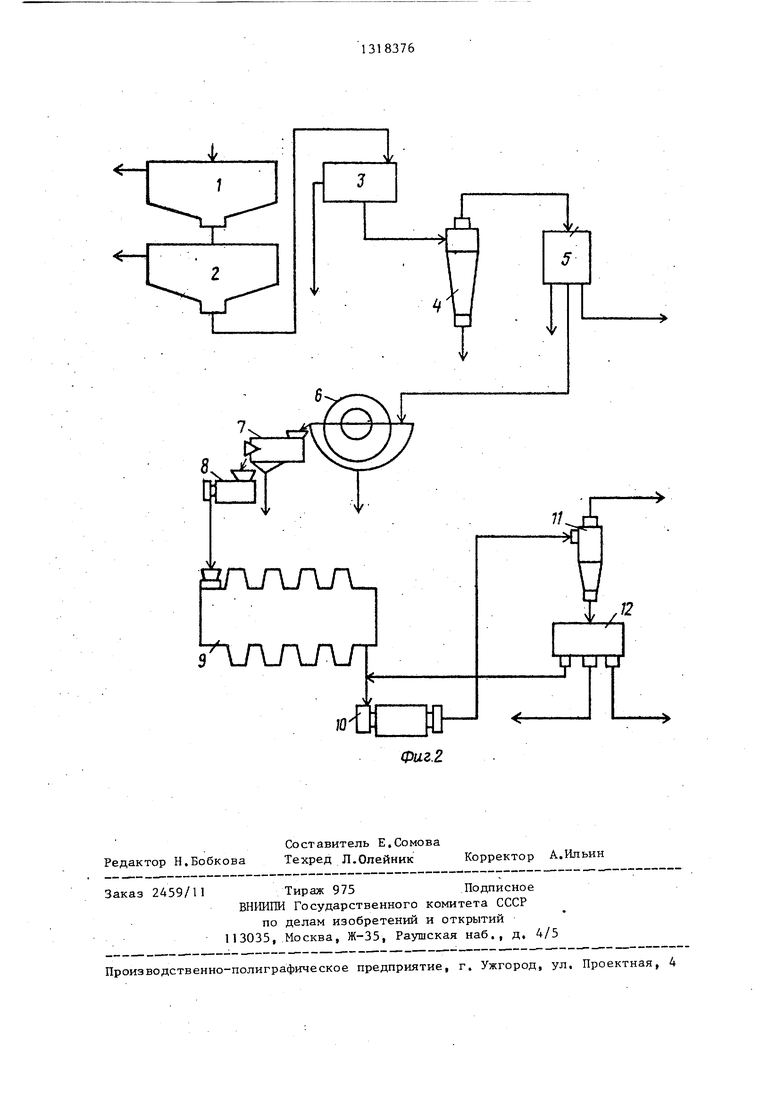

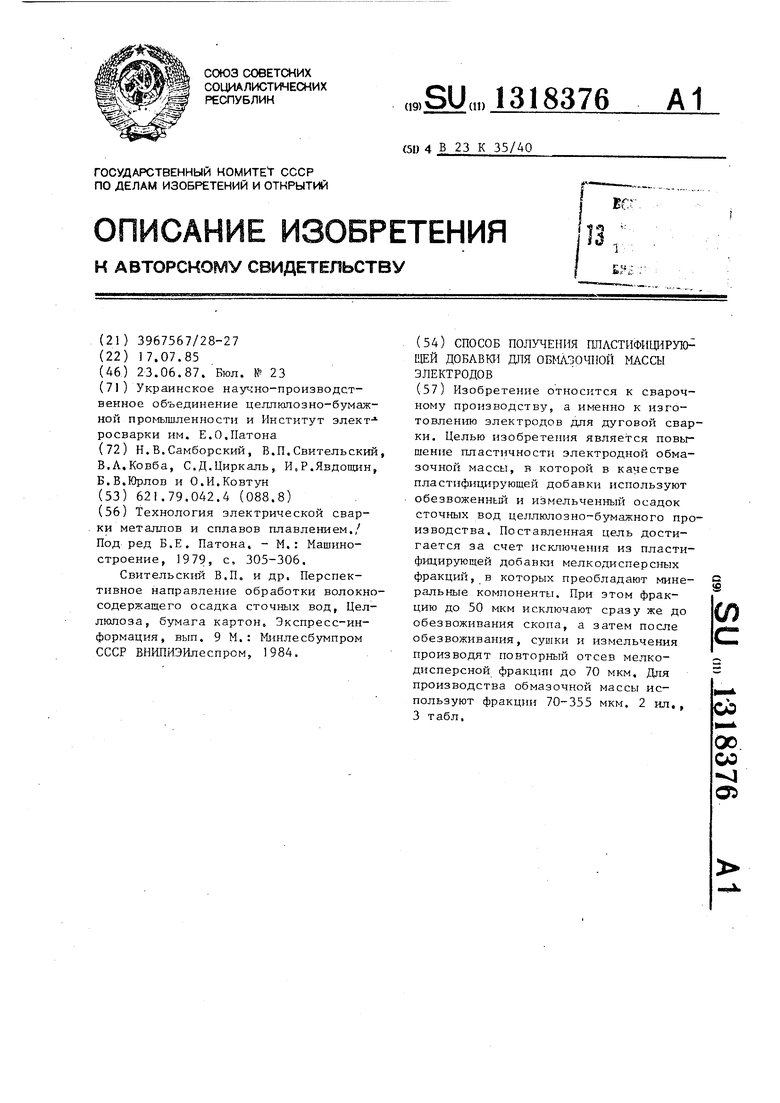

На фиг.1 представлен график зависимости зольности от размеров фракции; на фиг..2 - порядок операций предпагаемого способа. -

Согласно графику максимальная зольность соответствует фракции с величиной гранул до 70 мкм. Удаление мелких фракций осуществляют в два этапа,

В предлагаемом способе перед обезвоживанием из волокнистой суспензии осадка удаляется фракция с размерами частиц менее 50 мкм, в которой преимущественно находятся частицы наполнителя, вовлеченные механическим путем, продукты гидролиза коагулянтов и мелкое целлюлозное волокно с адсорбированными на нем частицами наполнителя. Выделенная фракция с размерами частиц более 50 мкм содержит преимущественно целлюлозные волокна с адсорбированными на нем тонкодисперсными частицами наполнителя. Эта фракция подвергается обезвоживанию, гранулированию и сушке.

Удаление мелкой фракции до обезвоживания осуществляется с целью снижения энергетических затрат на процесс ; обезвоживания, сушки и измельчения, так как в противном случае количество тонкодисперсной фракции, удаляемой при классификации, в 2-3 раза выше по сравнению с предлагаемым способом.

При измельчении высутпенных гранул скопа происходит разрушение агрегатов целлюлозное волокно - наполнитель с освобождением частиц каолина, а также укорачивание целлюлозных волокон, т.е. в измельченном продукте снова появляются частицы с размером менее 50 мкм.

Таким образом, сначала происходит выделение фракции менее 50 мкм из волокнистой суспензии, а затем фракции 0-70 мкм из порошкообразного продукта, в котором после измельчения снова присутствуют и тонкодисперсные фракции.

Сточная вода картонно-бумажного . производства подвергается очистке в

отстойнике I, в котором оседают нахо- дяишеся в ней взвешенные вещества. Образовавшийся осадок направляют в илоуплотнитель 2, а затем подвергают очистке от грубых включений в виде коры и сучков на сучколовителе 3, а от песка - на центробежном очистителе 4. Отходы от сучколовителя и очистителя поступают в бункер отходов (не показан). Очищенный осадок

подвергают сортированию на фракцио- наторе 5, в котором от основной массы скопа отделяется крупное целлю5

0

5

0

5

0

5

(лозное волокно и высокозольная мелкодисперсная часть осадка сточных вод.

Крупное волокно может быть возвращено в основное производство. Мелкодисперсная фракция осадка обрабатывается реагентами, обезвоживается и направляется в шламохранилище (не показано).

Среднюю фракцию скопа обезвоживают на вакуум-фильтре 6 и шнек-прессе, 7 до сухости 30-35%, гранулируют в грануляторе 8, подвергают сушке горячим воздухом в сушилке 9. Сухие гранулы скопа измельчают в шаровой мельнице iO, откуда измельченный продукт пневмотранспортом через циклон 11 распределяют в просеивающую машину 12, В рассевах порошкообразный скоп разделяют на три фракции. Крупную фракцию возвращают в мельницу на размол. Для повьш1ения качества порошкообразного скопа, применяемого при изготовлении обмазочной массы сварочных электродов, из него выделяют фракцию 70-355 мкм, Тонкоиз- мельченная фракция 0-70 мкм, прошедшая через сито, может быть использована в качестве наполнителя при изготовлении полимерных материалов.

Пример I, Уплотненный осадок сточных вод картонно-бумажного производства подвергают предваритель ной очистке на сучколовителе и центробежном очистителе. Очищенный осадок имеет зольность 26,4%, т.е. мае313

совая доля целлюлозосодержапщх веществ составляет 73,6%. Из полученного осадка готовят суспензию с концентрацией взвеси 25 г/л, которую направляют при помощи центробежного насоса в фракционатор. За счёт различия в размерах, массе и парусности компонентов взвеси происходит разделение суспензии на три потока.

Характеристика каждого потока приведена в табл. 1.

:Т а б л и ц а 1

69,3 30,7 28,7 71,3 14,5 85,5

Среднюю фракцию обезвоживают на воронке Бюхнера до влажности 80%, а затем отжимают на ручном лабораторном прессе при давлении 1 ,5 Ша до влажности 65%. Полученный скоп подается в гранулятор, где при пoмoпp шнека продавливается через фильеры с отверстиями 8 мм, Сформованные гранулы загружают в рабочую камеру сушильного стенда и подвергают процессу сушки до влажности 8% воздухом, подогретым до 30-140 с. Высушенные гранулы загружают в барабан с фарфоровыми шарами и подвергают сухому измельчению в течение 1,5 ч. Йзмель- ченньй продукт сортируется на ситовом анализаторе на фракции 0-50, 50-70, 70-100, 100-160, 160-200, 200- 355, 355-630 и 630-1000 мкм. Опреде- ляется золь.ность каждой фракции. Зависимость зольности фракции порошкообразного скопа от размеров этих фракций представлена кривой 1 (фиг,1)

И:з полученного порошкообразного скопа соединяют вместе фракции 70-355 и используют в качестве пластификатора по известной технологии приготовления шихты для изготовления мае-

64

сового электрода общего назначения с покрытием рутилового вида марки АНО-6М, Для приготовления обмазочной массы сухая шихта смешивается со свя- зующими в лабораторном смесителе бе- гункового типа. Полученная обмазочная масса наносится на стержни диаметром 4 мм методом опрессовкй на лабораторном гидравлическом прессе.

Пример 2. Для получения

пластифицирующей добавки используется предварительно очищенный осадок сточных вод картонно-бумажного производства, имеющий зольность 43,8%. Из

этого осадка готовят суспензию с концентрацией взвеси 30 г/л, которую направляют в фракционатор. Характеристика каждого потока полученной суспензии приведена в табл. 2.

Таблица2

Крупная

Средняя

Мелкая

30,860.,3 39,7

31,621,8 78,2

52,410,9 .89,1

Среднюю фракцию волокносодержащего осадка сточных вод подвергают обработке по примеру 1. Зольность полученной фракции порошкообразного продукта представлена кривой II (фиг. 1 ).

В табл. 3 представлены результаты испытаний обмазочной массы с пластификатором, полученным согласно предлагаемому способу.

Таблица 3

Зольность исходного осадка, % 2о,4 43,8

Зольность пластифицирующей добавки, %16,8 24,7

Продолжение табл.3

10 380

26 0,029

10

373

26

0,030

Временное сопро- тивление разрыву, ЙПа, не менее

25

117,6

99,0

24

115,6 95,0

O

5

0

5

0

5

Анализ данных, представленных в табл, 3, показывает, что удаление из волокносодержащей суспензии высокозольной фракции с размером частиц менее 50 мкм, а также фракции с размером частиц менее 70 мкм из порошкообразного скопа позволяет снизить содержание минеральных веществ в порошкообразном пластификаторе. Применение улучшенного порошкообразного скопа позволяет повысить технологические свойства обмазочной массы, что обеспечивает высокое качество покрытия электродов при их производстве.

Формула изобретения

Способ получения пластифицирующей добавки дпя обмазочной массы электродов из осадка сточнь х вод целлюлозно-бумажного производства, при котором осадок сгущают, очищают, обезвоживают, гранулируют с последующей сушкой гранул, измельчают фракцию размером частиц не превьш1аю- щим 355 мкм, которую используют для приготовления обмазочной массы, о т- личающийся тем, что, с целью повьш1ения пластичности обмазочной массы, перед обезвоживанием из осадка сточных вод удаляют фракцию до 50 мкм включительно, а после измельчения дополнительно производят отсев мелкой фракции до 70 мкм.

JO

/00 т 300

400 500 Фиг.

800 а,мкм

ч

Y44

«--DTID

Составитель Е.Сомова Редактор Н.БобковаТехред Л.ОлейникКорректор А.Ильин

Заказ 2459/11Тираж 975Подписное

ВНШПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления волокнистых плит | 1982 |

|

SU1065243A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ В ВИДЕ ШЛАМА-СКОПА, ОБРАЗУЮЩИХСЯ В ЦЕЛЛЮЛОЗНО-БУМАЖНОМ ПРОИЗВОДСТВЕ И ПРИ ПЕРЕРАБОТКЕ МАКУЛАТУРЫ | 2023 |

|

RU2812514C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ И УТИЛИЗАЦИИ ОТХОДОВ РЫБОПЕРЕРАБАТЫВАЮЩЕГО ПРОИЗВОДСТВА | 1995 |

|

RU2094412C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ТОПЛИВА НА ОСНОВЕ ОСАДКОВ ГОРОДСКИХ СТОЧНЫХ ВОД | 1998 |

|

RU2147604C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2068862C1 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ТИПА МЯГКИХ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2010702C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОКОМПОСТА "АУРОС" И "КУМИПОЛ" (ВАРИАНТЫ) | 1995 |

|

RU2093499C1 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ТИПА МЯГКИХ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2021106C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ГРАНУЛ | 2016 |

|

RU2633762C1 |

| Способ утилизации осадка бытовых сточных вод | 2017 |

|

RU2660871C1 |

Изобретение относится к сварочному производству, а именно к изготовлению электродов для дуговой сварки. Целью изобретения является повышение пластичности электродной обмазочной массы, в которой в качестве пластифицирующей добавки используют обезвоженный и измельченный осадок сточных вод целлюлозно-бумажного производства. Поставленная цель достигается за счет исключения из пластифицирующей добавки мелкодисперсных фракций, в которых преобладают минеральные компоненты. При этом фракцию до 50 мкм исключают сразу же до обезвоживания скопа, а затем после обезвоживания, сушки и измельчения производят повторный отсев мелкодисперсной фракции до 70 мкм. Для производства обмазочной массы используют фракции 70-355 мкм. 2 ил,, 3 табл. I оь 00. ОЭ О5

| Технология электрической сварки металлов и сплавов плавлением./ Под ред Б.Е, Патона, - М.: Машиностроение, 1979, с, 305-306 | |||

| Свительский В.П | |||

| и др | |||

| Перспективное направление обработки волокно- содержащего осадка сточных вод, Целлюлоза, бумага картон | |||

| Экспресс-информация, вып | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1987-06-23—Публикация

1985-07-17—Подача