Изобретение относится к целлюлозно-бумажной промышленности, а именно к технологии переработки каолин-волокносодержащих стоков бумажного производства.

Наиболее близким к предлагаемому способу по технической сущности является способ переработки сточных вод бумажного производства, включающий обработку осадка химическим реагентом и последующее обезвоживание. В качестве химического реагента в этом способе используют кислородсодержащий газ, обработку осадка ведут при 160-375оС, давлении 37,15-24,61 кг/см2 в течение 0,25-5,0 ч. Затем осадок обезвоживают, промывают и используют в качестве наполнителя.

Этот способ позволяет повысить белизну осадка бумажного производства за счет удаления органических составляющих путем их окисления.

Однако он не позволяет изменить структуру содержащихся в осадке наполнителей, и, следовательно, их дисперсность и степень удержания.

Целью изобретения является повышение белизны, удержания, дисперсности восстановленного неорганического материала и придания ему свойств коагулянта.

Сущность способа переработки осадка сточных вод бумажного производства, включающего обработку осадка химическим реагентом и последующее обезвоживание его, заключается в том, что в качестве химического реагента используют хлорид или оксид кальция, обработку ведут при нормальной температуре, а после обезвоживания обработанный осадок дополнительно подвергают термообработке при температуре 700-800оС в течение 20-30 мин.

В процессе обработки осадка указанными соединениями кальция происходит осаждение ионов кальция на поверхности наполнителя и мелкого волокна. Такая осажденная композиция с равномерно распределенными ионами кальция обеспечивает при последующей термообработке интенсивное парообразование и диспергирование смеси за счет органических веществ и выделения воды.

При последующей термообработке осадка последовательно проходят процессы удаления свободной влаги (сушка), сгорание и обугливание волокна. Продукты сгорания, взаимодействуя с атомами на поверхности частиц каолинита, создают дефекты в кристаллической решетке. Кроме этого, кристаллическая решетка каолинита разрыхляется в результате удаления конституционной влаги, т.е. молекул воды, находящихся в самой кристаллической решетке. Дефектность кристаллической решетки каолинита, образование активных центров в ее узлах приводят к повышению реакционной способности каолинита. Поэтому при температуре около 700оС алюминий, составляющий каолинит, начинает взаимодействовать с кальцием с образованием нового соединения трехкальциевого алюминия (3CaOA2O3). В результате термообработки при t = 700-800оС получается новый продукт следующего состава: метакаолинит 65%, трехкальциевый алюминат 30% и свободного кремнезема 5% . Продукт указанного состава представляет собой саморассыпающееся вещество белого цвета, 50% дисперсия которого в воде дает нейтральную или слабощелочную (рН 9,5) реакцию.

При этом при продолжительности термообработки осадка меньше 20 мин не происходитполностью окислительно-восстановительных реакций, что отрицательно сказывается на белизне конечного продукта, а при продолжительности больше 30 мин происходит спекание частиц, приводящее к снижению степени дисперсности конечного продукта.

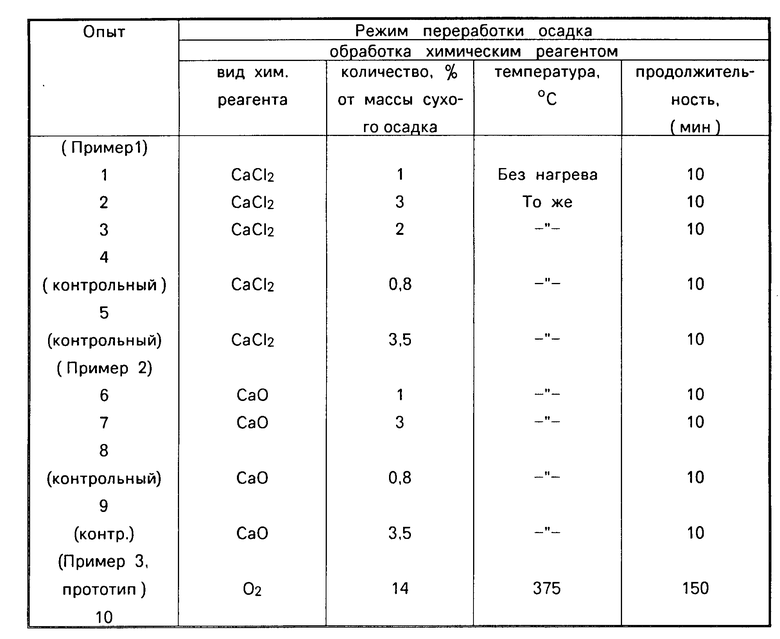

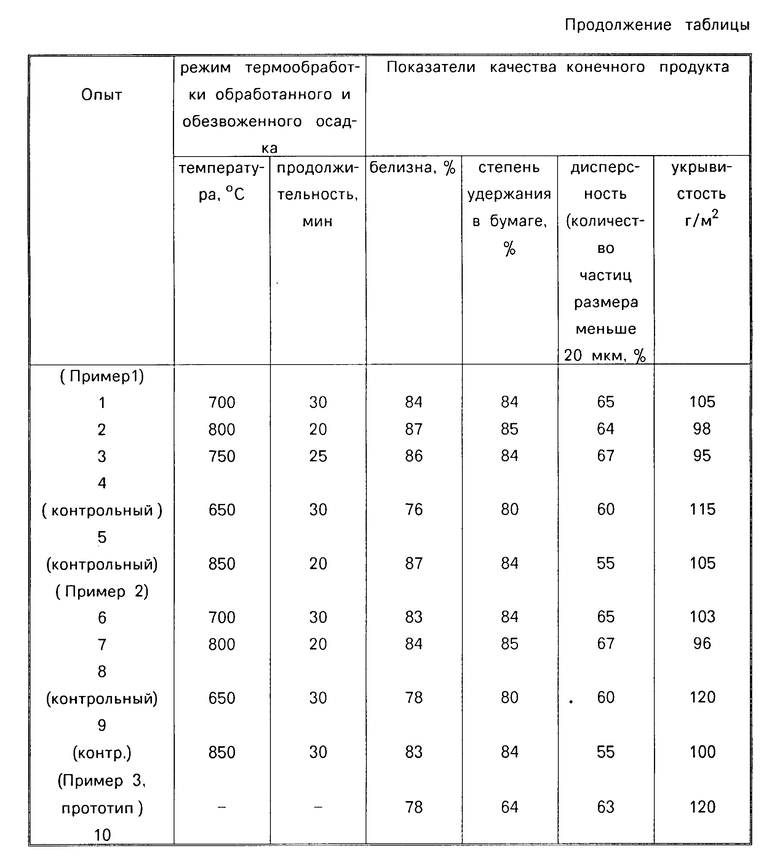

П р и м е р 1. Берут осадок из отстойника, в который подавались сточные воды производства офсетной бумаги, содержащие 80 мг/л каолина и 120 г/л мелкого волокна. Отстаивание проводилось без химических реагентов. Осадок из отстойника концентрацией 0,8% обрабатывают при перемешивании CaCl2 в количестве 0,8; 1,0; 2,0; 3,0; 3,5% от массы абсолютно сухого осадка в течение 10 мин без нагрева, отстаивают и обезвоживают до 20-30% сухости. Обработанные таким образом осадки подвергают термообработке при температуре от 650 до 850оС в течение 20-30 мин.

Выход продукта 41%.

Полученный продукт анализируют. Определяют белизну, удержание и дисперсность. Для определения удержания полученного продукта отливают бумажное полотно массой 70 г/м2 из бумажной массы, содержащей беленую сульфитную целлюлозу со степенью помола 30о ШР и наполнитель - конечный продукт переработки осадка в количестве 20% от массы абсолютно сухой целлюлозы. Отлив бумажного полотна ведут при отсутствии коагулянта и флокулянта.

Режим обработки осадка и характеристики полученных конечных продуктов приведены в таблице (опыты 1-5).

П р и м е р 2. Тот же осадок сточных вод, что и в примере 1, обрабатывают аналогично примеру 1, но с использованием оксида кальция (опыты 6-9).

П р и м е р 3 (по прототипу). Тот же осадок, что в примерах 1-2, подвергают обработке в автоклаве кислородом, взятом в количестве 14% от массы, абсолютно сухого осадка, при 375оС и давлении 24 кг/см2 в течение 150 мин. Затем осадок обезвоживают, предварительно промыв его (опыт 10).

Режимы обработки осадка и характеристики полученных конечных продуктов приведены в таблице.

Как видно из данных, приведенных в таблице, конечный продукт, полученный путем переработки осадка по предлагаемому способу, имеет более высокую белизну и степень удержания, чем продукт, полученный по способу-прототипу.

Полученный продукт предназначен для использования в качестве наполнителя (введения в массу и в покрытия) при производстве высококачественных бумаг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ОСАДКА СТОЧНЫХ ВОД БУМАЖНОГО ПРОИЗВОДСТВА | 1990 |

|

RU2021408C1 |

| Способ получения алюминий-каолинита | 1990 |

|

SU1724661A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ В ВИДЕ ШЛАМА-СКОПА, ОБРАЗУЮЩИХСЯ В ЦЕЛЛЮЛОЗНО-БУМАЖНОМ ПРОИЗВОДСТВЕ И ПРИ ПЕРЕРАБОТКЕ МАКУЛАТУРЫ | 2023 |

|

RU2812514C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 2010 |

|

RU2412295C1 |

| СПОСОБ ОЧИСТКИ СТОЧНОЙ ВОДЫ ЦЕЛЛЮЛОЗНО-БУМАЖНОГО ПРОИЗВОДСТВА НАПОРНОЙ ФЛОТАЦИЕЙ | 2009 |

|

RU2418745C1 |

| ПРИМЕНЕНИЕ КИСЛОЙ ВОДЫ ДЛЯ ПРОИЗВОДСТВА БУМАГИ | 2011 |

|

RU2544826C2 |

| СПОСОБ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД И ОРГАНИЧЕСКИХ ОТХОДОВ С ПОЛУЧЕНИЕМ ВТОРИЧНЫХ ПРОДУКТОВ | 2023 |

|

RU2829241C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА | 2009 |

|

RU2390496C1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ОСАДКОВ СТОЧНЫХ ВОД | 2010 |

|

RU2450981C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ АЛЮМИНИЯ | 2011 |

|

RU2468997C1 |

Сущность изобретения: в качестве химического реагента при обработке осадка используют хлорид или оксид кальция в количестве 1-3% от массы сухого осадка и обработку ведут при нормальной температуре. После обезвоживания обработанный осадок дополнительно подвергают термообработке при температуре 700-800°С в течение 20-30 мин. Этот способ позволяет повысить белизну, удержание, дисперсность восстановленного неорганического материала и придать ему свойства коагулянта. 1 з.п.ф-лы, 1 табл.

| Патент США N 3876497, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-10-15—Публикация

1990-11-27—Подача