Изобретение относится к газотурбинным двигателям (ГТД) авиационного и наземного применения, а именно, к конструкции центрального привода с передней опорой ротора компрессора ГТД.

Известные способы и устройства подачи масла в подшипник не всегда эффективные и производительные, что приводит к ухудшению условий смазки подшипника, повышению его температуры, снижению его работоспособности и уменьшению ресурса.

Наиболее близким к заявленному изобретению и принятым за прототип является патент RU 2189475 (опубликовано: 20.09.2002 Бюл. №26) «Опора газотурбинного двигателя». В изобретении описана опора подшипника с масляной полостью газотурбинного двигателя. В указанном патенте масло одновременно подходит в демпфирующую полость и жиклерным отверстиям, из которых оно подается в зазор между внутренним диаметром сепаратора и наружным диаметром внутреннего кольца подшипника. Масло, прошедшее через тела качения, частично попадают на фланец лабиринта с Л-образным выступом, снижающим вероятность попадания масла в газовоздушный тракт. Недостатком этой конструкции является то, что в демпфирующей полости непременно возникают пульсирующие колебания от колебания вала, которые, вследствие несжимаемости жидкости, будут передаваться по всей маслосистеме, в том числе будет влиять на истечение масла, вытекающего из жиклеров. Эти пульсации в маслосистеме приведут к колебаниям струи и к тому, что меньшее количество масла будет попадать в требуемую щель для смазки и охлаждения подшипника, что является существенным недостатком прототипа.

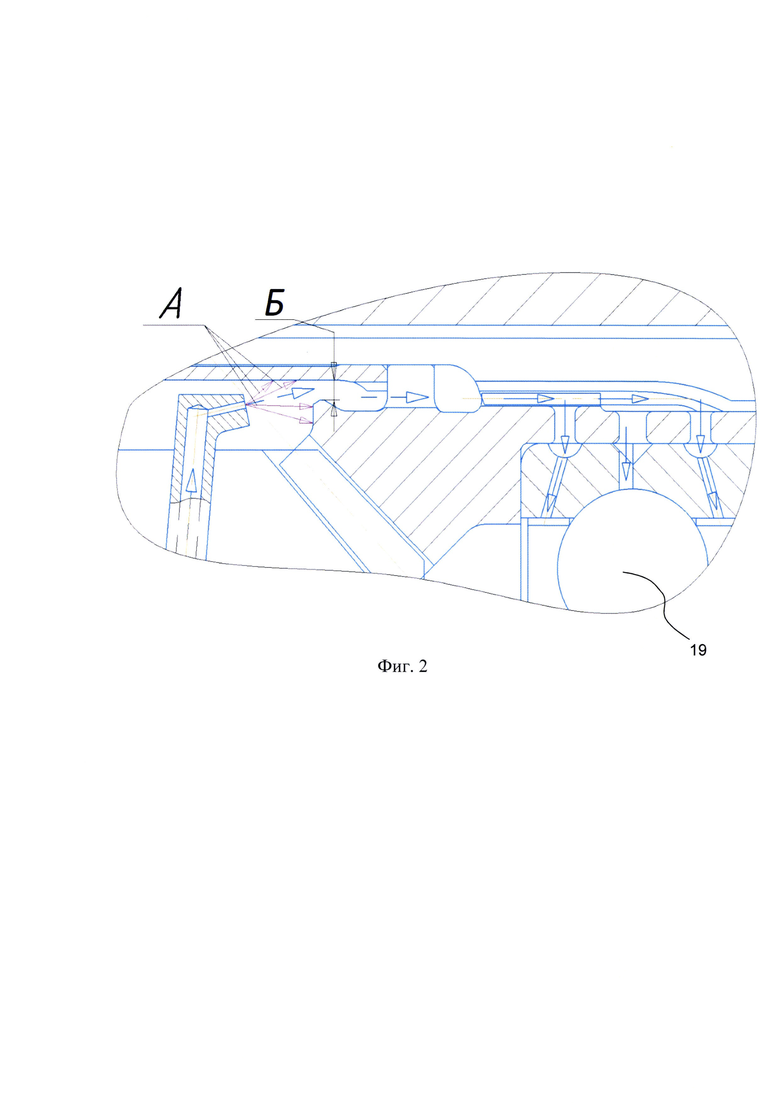

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в получении равномерного истечения масла из жиклеров на смазку путем введения в магистраль подвода масла фильтра последнего шанса, (поскольку без него (см. фиг. 2), истечение масла из жиклера будет происходить с отклонениями в разные стороны А, и поэтому меньшее количество масла будет попадать в зазор Б, в результате чего подшипник не будет обеспечен смазкой в требуемом количестве, следовательно, у него будет повышаться его температура и может нарушиться его работоспособность.

Технический результат заключается в лучшем подводе к подшипнику масла для его охлаждения, смазки и работоспособности за счет того, что на входе в магистраль для смазки и охлаждения подшипников устанавливается фильтр последнего шанса, служащий для предотвращения попадания стружки в магистраль подвода масла, а также для гашения пульсации масла.

Технический результат достигается тем, что центральный привод, содержащий корпус центрального привода с установленными в нем ведущим и ведомым коническими зубчатыми колесами, расположенными на своих подшипниках качения, переднюю опору ротора компрессора высокого давления газотурбинного двигателя с радиально-упорным шарикоподшипником ведущего зубчатого колеса, установленного на валу ротора компрессора высокого давления (КВД), причем наружная обойма этого подшипника соединена с упруго-демпферной опорой, позволяющей компенсировать радиальные и угловые колебания ротора КВД, согласно изобретению, центральный привод выполнен в виде отдельного модуля, а количество конических зубчатых колес, установленных в центральном приводе не более двух, причем магистраль подачи масла от нагнетающей ступени маслонасоса имеет разделение: по одной магистрали масло направляется на демпфирование передней опоры, а по другой - на смазку подшипников и зубчатого зацепления масло подается по магистрали, проходящей через фильтр последнего шанса, что исключает веерообразные колебания струи масла, истекающей из жиклера и обеспечивающей улучшенные условия для смазки и охлаждения подшипников и зубчатых колес.

Ввиду того, что центральный привод с передней опорой вала КВД спроектирован в виде отдельного модуля, его изготовление, сборка, подбор регулировочных колец и специальные операции контроля производятся на заводе-изготовителе и, поэтому при сборке двигателя, не требуется выполнять дополнительных специальных (регулировочных или подгоночных) операций, что снижает сроки и трудоемкость сборки двигателя. В центральном приводе используется не более двух конических зубчатых колес. Такое количество зубчатых колес позволяет получить оптимальную кинематическую схему с минимальной массой узла.

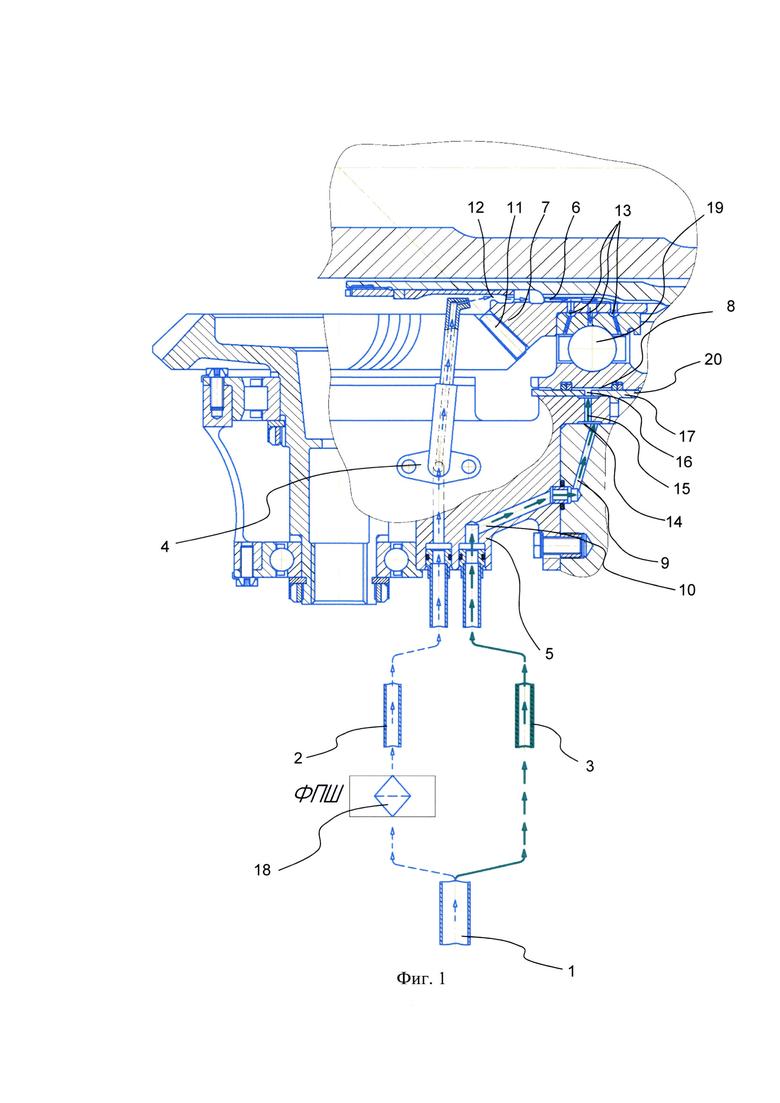

На фиг. 1 показаны две магистрали подвода масла, на одной из которых установлен фильтр последнего шанса, подводы масла, корпус центрального привода, конические зубчатые колеса, жиклер, цапфа (хвостовик вала КВД) с каналами для подвода масла, передняя опора ротора КВД с упругой обоймой и шарикоподшипником с проточками и уплотнениями, образующими демпфирующую полость.

На фиг. 2 показан жиклер, шарикоподшипник, истечение масла из жиклера и его течение по каналам цапфы, конические зубчатые колеса.

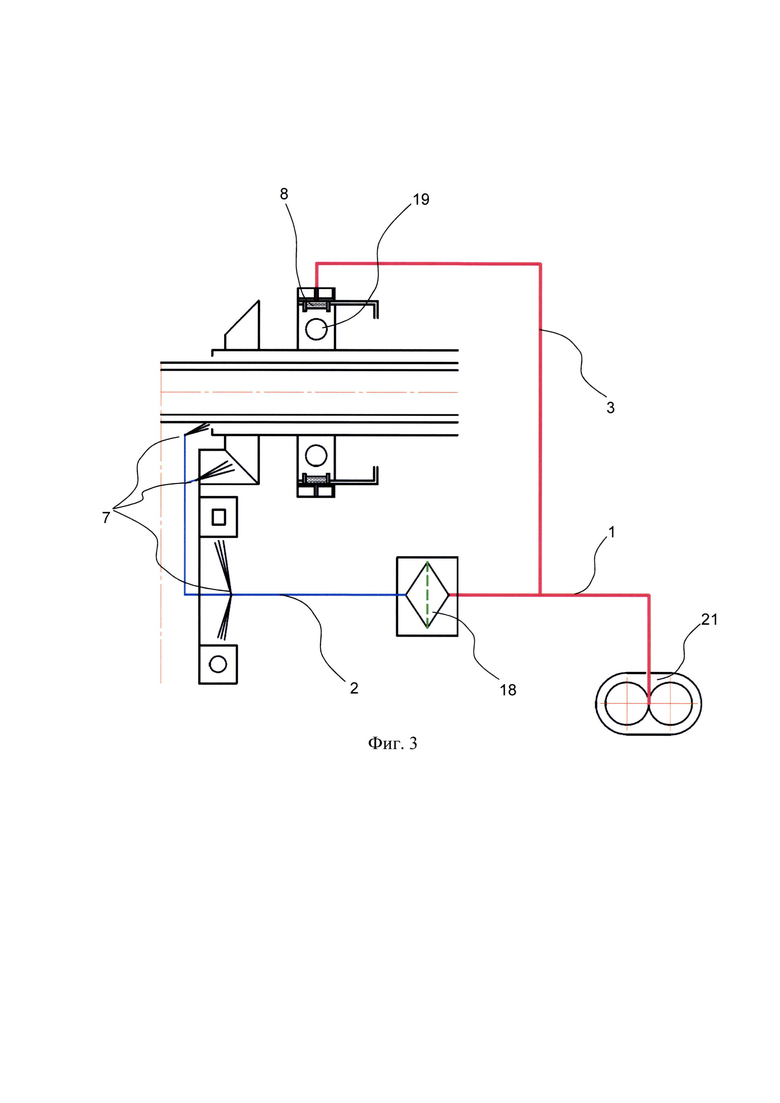

На фиг. 3 схематично показана система смазки и демпфирования ГТД.

Изобретение работает следующим образом (см. фиг. 1) масло для подачи в переднюю опору ротора КВД подводится от нагнетающей ступени маслонасоса 21 (см. фиг. 3) маслоканалом 1, который разделяется на две магистрали: по магистрали 2 - на смазку и охлаждение подшипников и зубчатого зацепления и по магистрали 3 - на демпфирование опоры. В магистраль 2 введен фильтр последнего шанса 18. По магистрали 2 масло через сверленые каналы корпуса центрального привода 5 попадает хотя бы в один жиклер 4, откуда масло поступает на смазку зубчатого зацепления 11 и через масляный карман 12, фрезерованные выборки 6 и маслоканалы 13 в зубчатом колесе 7 попадает во внутреннюю обойму радиально-упорного шарикоподшипника 19 и смазывает его. По магистрали 3 масло попадает через сверленые каналы 10 корпуса центрального привода 5 попадает в сверленые каналы 9 статора в маслораздаточную канавку 14, откуда хотя бы через один канал 15 в корпусе центрального привода 5 и канал 16 упругой обоймы подшипника 17 попадает в демпферную полость 8, ограниченную с двух сторон уплотнениями и в которой поддерживается постоянное давление. Но в связи с тем, что во время работы радиально-упорный шарикоподшипник 19, установленный в упругодемпферной опоре 20, подвержен колебаниям со стороны ротора компрессора, в магистрали демпфирования 3 образуются пульсации масла. Поскольку в демпфирующей полости масло находится при постоянном и высоком давлении, пульсации масла по магистрали 3 могут передаваться в магистраль 2 - магистраль для смазки и охлаждения подшипников и зубчатого зацепления, что может вызвать колебания струи масла на выходе из жиклеров. Поэтому на входе в магистраль 2 был установлен фильтр последнего шанса 18. Фильтр последнего шанса представляет собой сетчатый фильтр, который гасит пульсации масла из демпфирующей магистрали 3, тем самым исключая веерное А истечение масла из жиклеров и обеспечивая максимально полное попадание масла в необходимые места для смазки, в том числе в зазор Б.

Кроме того, из магистрали 2 масло может отбираться на смазку и охлаждение зубчатых колес и подшипников не только центрального привода, но и коробки приводных агрегатов (не показано). И истечение масла в этих жиклерах также не будет иметь веерообразных колебаний.

Предложенное техническое решение смазки зубчатых колес и подшипников, а также и демпфирования передней опоры ротора компрессора высокого давления газотурбинного двигателя было проверено в составе авиационного газотурбинного двигателя тягой 14 тонн разработки АО «ОДК-Авиадвигатель», РФ. Результаты испытаний турбореактивного двигателя полностью подтвердили эффективность технического решения согласно настоящего изобретения и введены в типовую конструкцию.

Таким образом, предлагаемое изобретение с вышеуказанными отличительными признаками, в совокупности с известными признаками, снижает риск износа зубчатых колес и подшипников и обеспечивает повышение надежности работы передней опоры КВД в составе модульного центрального привода.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЛОРАЗМЕРНЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2015 |

|

RU2597322C1 |

| ВЫХОДНОЕ УСТРОЙСТВО ТУРБОВАЛЬНОГО ДВИГАТЕЛЯ-ТВАД | 2013 |

|

RU2535813C1 |

| АВИАЦИОННЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ ПО МЕНЬШЕЙ МЕРЕ С ДВУМЯ КОРПУСАМИ И С ОТБОРОМ МОЩНОСТИ | 2019 |

|

RU2788264C2 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С УСТРОЙСТВОМ ДЛИТЕЛЬНОГО РЕЗЕРВИРОВАНИЯ | 2003 |

|

RU2244141C2 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2399777C1 |

| ТУРБОКОМПРЕССОР С ГАЗОМАГНИТНЫМИ ПОДШИПНИКАМИ | 2014 |

|

RU2549002C1 |

| Маслосистема газотурбинного двигателя | 2017 |

|

RU2649377C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614708C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614709C1 |

| УСТРОЙСТВО СЛИВА МАСЛА ИЗ ЦЕНТРАЛЬНОГО ПРИВОДА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2347090C1 |

Изобретение относится к газотурбинным двигателям (ГТД) авиационного и наземного применения, а именно к конструкции центрального привода с передней опорой ротора компрессора ГТД. Центральный привод ГТД является сборочным модулем, содержащим корпус центрального привода с установленной в нем парой конических зубчатых колес, расположенных на своих подшипниках качения. При этом на ведущее коническое зубчатое колесо, расположенное на роторе КВД, установлен радиально-упорный шарикоподшипник, наружное кольцо которого соединено с корпусом центрального привода через упруго-демпферную опору, прикрепленную с одной стороны к наружной обойме радиально-упорного шарикоподшипника, а с другой стороны к корпусу центрального привода. При этом между наружной обоймой радиально-упорного шарикоподшипника КВД и втулкой при помощи уплотнительных элементов образована демпфирующая полость, в которую по маслоканалу под давлением поступает масло. Поскольку демпфирующая полость является практически нерасходным объемом, в этой полости поддерживается постоянное высокое давление. При колебании ротора КВД в демпфирующей полости возникает пульсация давления, влияние которой распространяется по всему маслоканалу. Но эта пульсация не влияет на магистраль подвода масла к подшипникам и зубчатому зацеплению, поскольку между этими магистралями установлен фильтр последнего шанса, который предотвращает возникающие пульсации давления в магистрали подвода масла и, соответственно, уменьшает влияние этого колебания давления на отклонения истечения масла А. Таким образом, количество масла, попадаемого в зазоры подшипников, в том числе в зазор Б и на смазку зубчатого зацепления, будет столько, сколько необходимо для их смазки и охлаждения. 3 ил.

Центральный привод газотурбинного двигателя, содержащий корпус центрального привода с установленными в него зубчатыми колесами, расположенными на своих подшипниках качения, передней опорой ротора компрессора высокого давления с ведущим зубчатым колесом и радиально-упорным шарикоподшипником, наружная обойма которого, соединена с упруго-демпферной опорой, позволяющей компенсировать радиальные и угловые колебания ротора КВД, отличающийся тем, что центральный привод выполнен в виде отдельного модуля, а количество конических зубчатых колес, установленных в центральном приводе использовано не более двух, причем магистраль подачи масла от нагнетающей ступени маслонасоса имеет разделение: по одной магистрали масло направляется на демпфирование передней опоры, а по другой - на смазку подшипников и зубчатого зацепления масло подается по магистрали, проходящей через фильтр последнего шанса, что исключает образование веерообразных колебаний струи масла, истекающей из жиклера и обеспечивает улучшенные условия для смазки и охлаждения подшипников и зубчатых колес.

| ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2000 |

|

RU2189475C2 |

| СПОСОБ СМАЗКИ И ОХЛАЖДЕНИЯ ПЕРЕДНЕЙ ОПОРЫ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2623854C1 |

| Опора ротора газотурбинного двигателя | 2018 |

|

RU2702778C1 |

| УЗЕЛ ОПОРЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2005 |

|

RU2293193C1 |

| ГЕНЕРАТОР ИМПУЛЬСОВ | 0 |

|

SU335779A1 |

| FR 3098560 A1, 15.01.2021. | |||

Авторы

Даты

2024-01-30—Публикация

2023-08-03—Подача