Изобретение относится к области авиационного двигателестроения и, в частности, к малоразмерным газотурбинным двигателям с системой смазки и охлаждения подшипников, в частности, с разомкнутой системой смазки.

Известен газотурбинный двигатель, преимущественно авиационный, содержащий центробежный компрессор, камеру сгорания, осевую турбину, ротор турбокомпрессора, подшипники компрессора и турбины, топливный бак, топливный насос, разомкнутую систему смазки с маслобаком, магистралью наддува воздухом из-за компрессора, магистралью подачи масла на роторные подшипники (см. книга Курт Шреклинг (Kurt Schreckling). Турбины в авиамоделировании (Model turbines), стр. 20, фиг. 6, 2005 Treplet Publications Ltd [1]).

Недостатком такой конструкции является наличие маслобака с магистралями, что ведет к увеличению веса двигателя, что особенно нежелательно для малоразмерных двигателей.

Известен газотурбинный двигатель, содержащий центробежный компрессор, камеру сгорания, осевую турбину, ротор турбокомпрессора, подшипники компрессора и турбины, разомкнутую систему смазки, магистраль подачи топливомасляной смеси в камеру сгорания, магистраль подачи воздуха из-за компрессора на роторные подшипники, магистраль подачи топливомасляной смеси на роторные подшипники, роторный туннель, магистраль выброса смеси и воздуха в проточную часть двигателя перед турбиной (см. книга Курт Шреклинг (Kurt Schreckling). Турбины в авиамоделировании (Model turbines), стр. 12, фиг. 1, 2005 Treplet Publications Ltd [2]).

Недостатком такой конструкции является неэффективность охлаждения смазываемых подшипников, так как топливомасляная смесь подается в поток воздуха, отбираемого за компрессором и имеющего высокую температуру. Кроме того, смесь и воздух, проходя через роторный туннель (находящийся в зоне высоких температур двигателя) на смазку и охлаждение турбинного подшипника, дополнительно нагреваются. Из-за высокой температуры воздуха охлаждение подшипника ухудшается, а из-за высокой температуры топливомасляной смеси повышается трение в подшипнике, уменьшается его долговечность.

Известен выбранный за прототип малоразмерный газотурбинный двигатель, содержащий компрессор, турбину, камеру сгорания, ротор турбокомпрессора, опирающийся на высокооборотные подшипники компрессора и турбины, систему управления температурным состоянием двигателя, систему смазки подшипников топливо-масляной смесью, при этом подшипники и другие детали двигателя охлаждаются набегающим потоком воздуха, проходящего через фильтр в переднем кожухе входного устройства (публикация США US 7475549 В2 «Thermal management system for a gas turbine engine», заявка № US 11/197248, опубл. 13.01.2009 [2]).

Недостатком прототипа является консольное расположение ротора на подшипниках, расположенных перед компрессором, что увеличивает нагрузку на задний турбинный подшипник, уменьшает его долговечность, увеличивает тепловыделение на нем, снижает эффективность системы охлаждения.

Целью предлагаемого технического решения является повышение эффективности системы смазки и охлаждения роторных подшипников малоразмерных авиационных двигателей.

Предлагается конструкция малоразмерного авиационного газотурбинного двигателя, содержащего компрессор, турбину, камеру сгорания. Ротор турбокомпрессора опирается на передний компрессорный подшипник и задний турбинный подшипник. Топливная система включает в себя емкость с топливомасляной смесью и магистраль подачи топливомасляной смеси в камеру сгорания. Система смазки и охлаждения подшипников состоит из магистрали отбора воздуха из компрессора, магистрали подачи топливомасляной смеси, смесителя, магистрали подачй рабочего тела на подшипники, магистрали отвода отработанного рабочего тела из подшипников. Магистраль отбора воздуха из компрессора выполнена в виде кольцевого коллектора, охватывающего среднюю часть корпуса компрессора над рабочим колесом. Кольцевой коллектор соединен со смесителем, обеспечивающим смешение топливомасляной смеси с воздухом (создание рабочего тела). Проточная часть компрессора соединена с кольцевым коллектором отверстиями в корпусе компрессора, которые выполнены в виде множества равномерно расположенных по окружности пазов, причем пазы выполнены наклонными к оси двигателя в направлении вращения рабочего колеса под углом, совпадающим с направлением потока воздуха в месте отбора воздуха из компрессора. Выполнение коллектора кольцевым, охватывающим компрессор в средней его части с равномерно расположенными наклонными пазами подачи воздуха из компрессора в коллектор позволяет снизить температуру отбираемого воздуха и уменьшить потери энергии на сжатие при отборе воздуха из компрессора.

Смеситель имеет входной канал подачи топливомасляной смеси, входной канал подачи воздуха и выходной канал подачи рабочего тела на роторные подшипники. Смеситель выполнен в виде тройника, имеет два входных канала и один выходной канал: входной канал подачи воздуха снабжен фильтром, входной канал подачи топливомасляной смеси снабжен распылителем с тангенциальным подводом смеси, обеспечивающим распыление и закручивание смеси, при этом ось распылителя расположена перпендикулярно оси входного канала подачи воздуха, выходной канал подачи рабочего тела на подшипники расположен соосно оси форсунки распылителя. Такое выполнение смесителя позволяет обеспечить равномерность и качество смешивания топливомасляной смеси с воздухом с образованием мелкодисперсного состава рабочего тела (с высокой степенью распыла), что улучшает качество смазки и охлаждения подшипников.

Ротор двигателя имеет две подшипниковые опоры - передняя опора с шарикоподшипником расположена в районе компрессора и задняя опора с шарикоподшипником расположена в районе турбины. Подшипники в опорах компрессора и турбины установлены с предварительным натягом в осевом направлении, обеспеченным пружиной, расположенной в опоре турбины. Такое выполнение опор предотвращает проскальзывание шариков по беговым дорожкам колец на режимах запуска, уменьшает износ и нагрев подшипников и увеличивает эффективность системы смазки и охлаждения подшипников.

Магистраль отвода рабочего тела из подшипниковых опор выполнена в виде двух магистралей: магистрали отвода из переднего компрессорного подшипника отработанного в передней опоре рабочего тела в проточную часть компрессора в полость перед ротором компрессора, имеющую минимальное статическое давление воздуха, и магистрали отвода из турбинного подшипника отработанного в задней опоре рабочего тела через центральный канал реактивного сопла в зону минимального статического давления газов.

Такое выполнение магистралей утилизации (отвода) рабочего тела позволяет организовать движение рабочего тела за счет разницы давления без применения откачивающих насосов, используя низкое давление на выходе из магистралей для увеличения разницы давлений на входе и выходе в магистралях, а значит, обеспечить при требуемом расходе воздуха в компрессоре отбор воздуха из компрессора с более низким давлением и температурой. Это позволяет подавать на подшипники рабочее тело более низкой температуры. А это, в свою очередь, при параметре масляной пленки (отношение толщины пленки к приведенной шероховатости контактирующих тел) меньше 1, характерном при смазке топливомасляной смесью, ведет к уменьшению трения и тепловыделения на подшипниках.

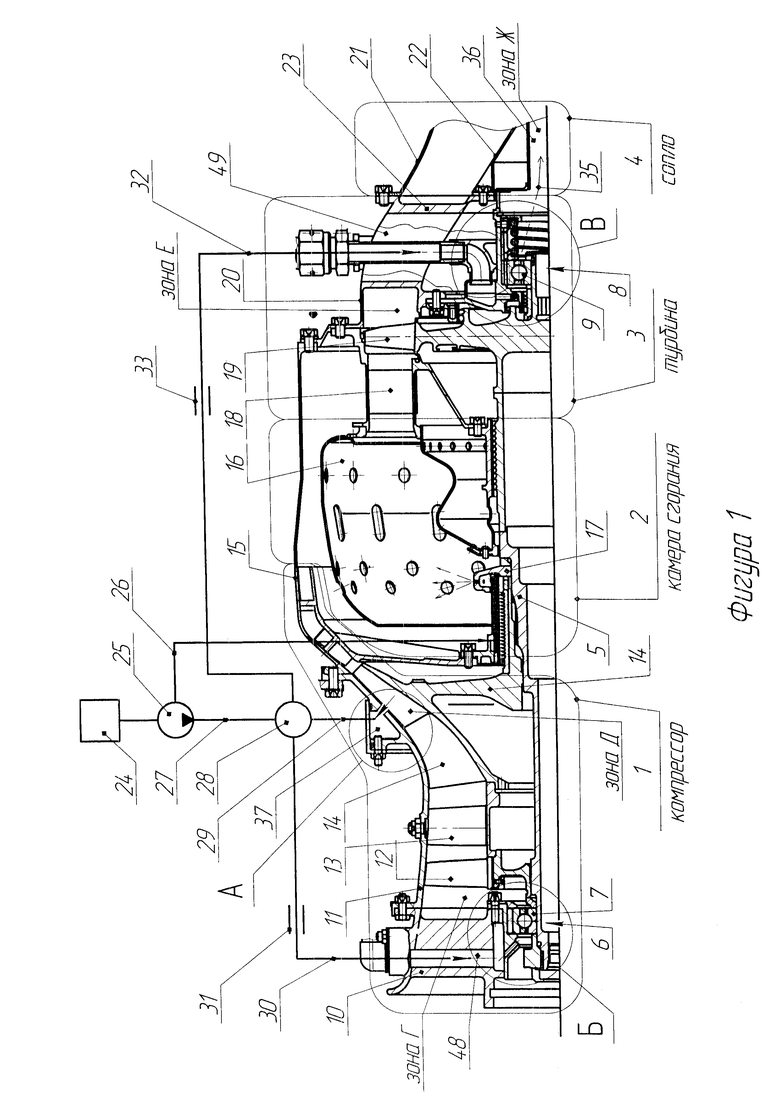

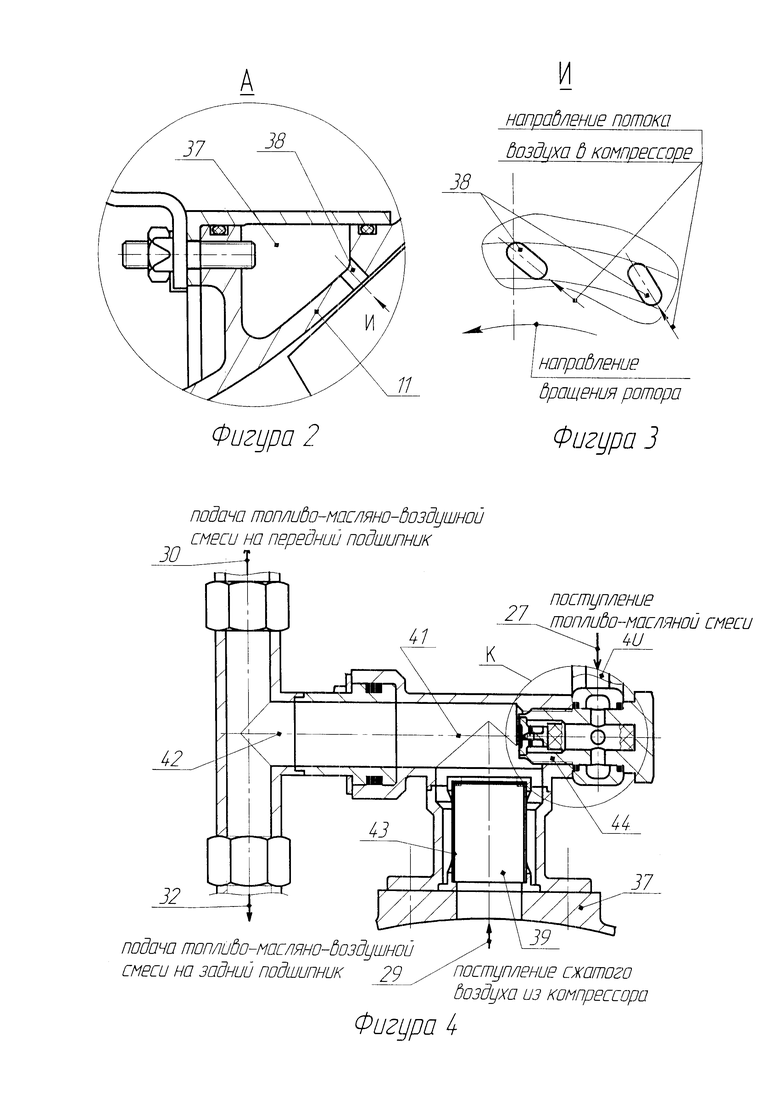

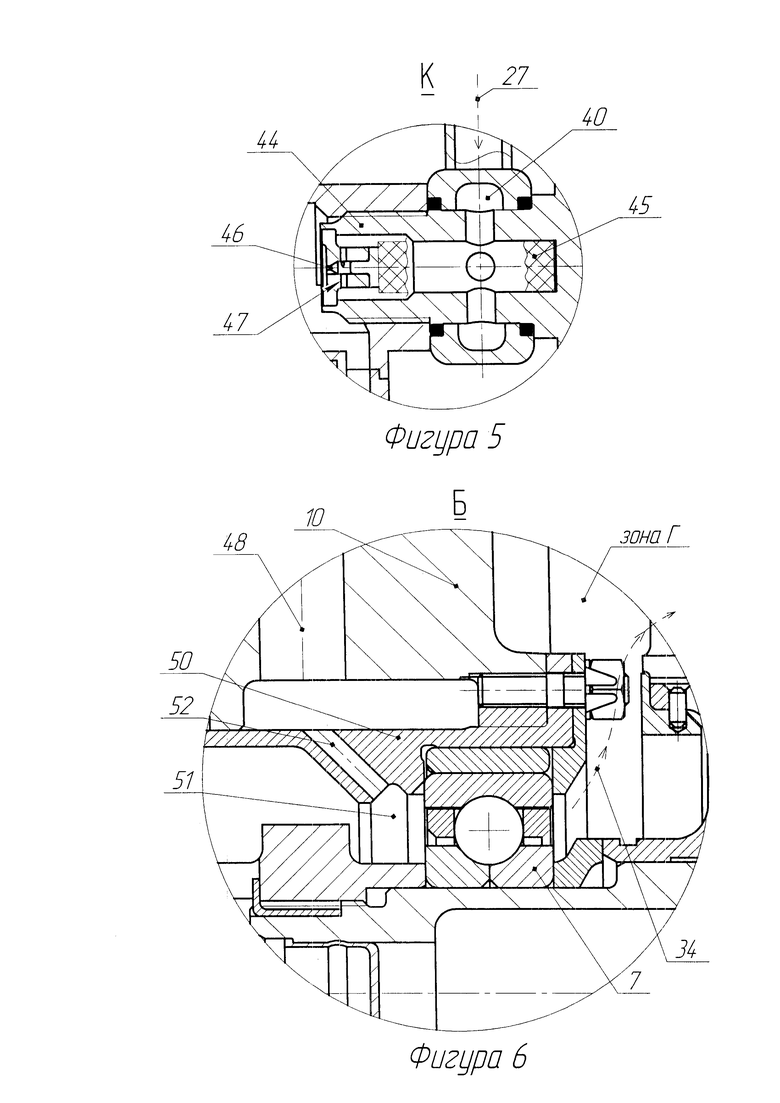

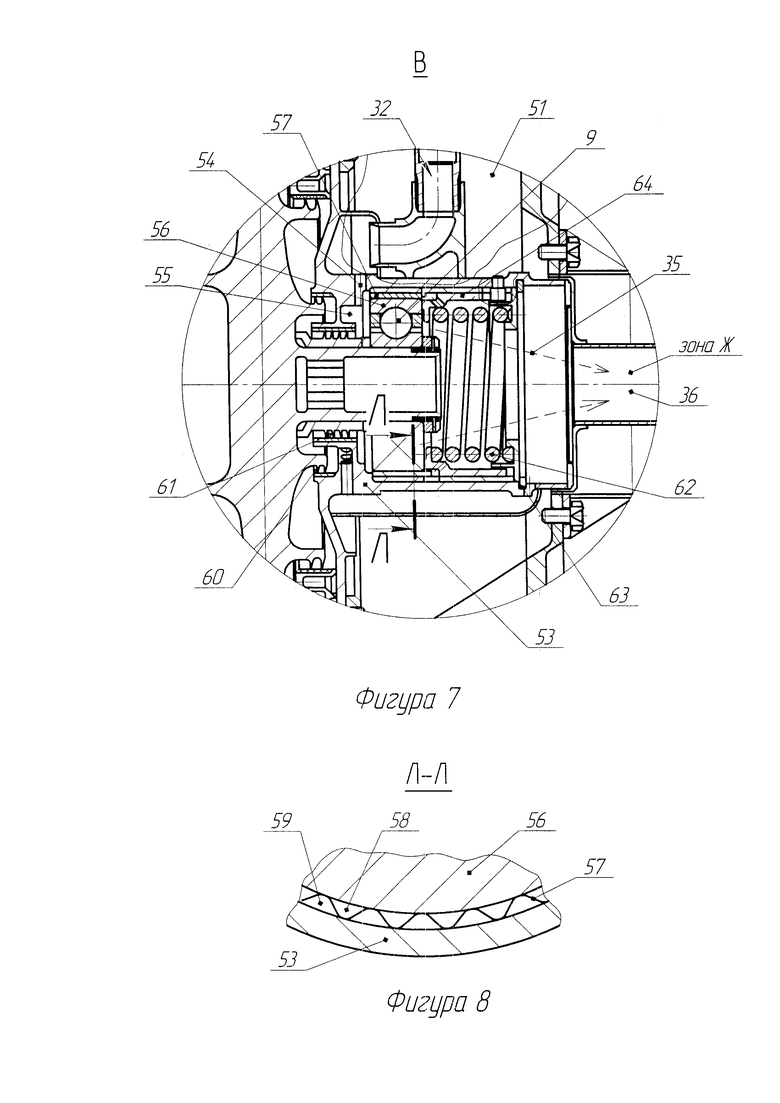

На фиг. 1 изображен малоразмерный газотурбинный двигатель с системой смазки подшипников. На фиг. 2 изображен элемент А места отбора сжатого воздуха из компрессора в смеситель. На фиг. 3 показан вид И на наклонные пазы в корпусе компрессора. На фиг. 4 - смеситель в разрезе. На фиг. 5 - элемент К смесителя. На фиг. 6 - передняя опора ротора двигателя (элемент Б). На фиг. 7 - задняя опора ротора двигателя (элемент В). На фиг. 8 - разрез Л-Л демпфера задней опоры.

Малоразмерный газотурбинный двигатель (фиг. 1) содержит компрессор 1, камеру сгорания 2, турбину 3, выхлопное устройство (сопло) 4. Компрессор и турбина имеют общий ротор 5, опирающийся на две подшипниковые опоры - переднюю опору 6 с шарикоподшипником 7 и заднюю опору 8 с шарикоподшипником 9. Компрессор 1 состоит из переднего корпуса 10, силового корпуса 11, рабочего колеса осевой ступени 12, направляющего аппарата 13, рабочего колеса диагональной ступени 14. Камера сгорания 2 состоит из корпуса 15, жаровой трубы 16, вращающейся топливной форсунки 17. Турбина 3 состоит из соплового аппарата 18, рабочего колеса 19, корпуса 20 и задней подшипниковой опоры 8. Реактивное сопло 4 содержит наружный корпус 21 и внутренний конус 22. Корпусы компрессора, камеры сгорания, турбины, реактивного сопла соединены фланцевыми соединениями с резьбовыми элементами. Корпус 20 опоры турбины имеет полые стойки 23, через одну из которых к задней подшипниковой опоре 8 подводится рабочее тело (топливомасляная смесь с воздухом). Корпус 20 турбины соединен с внутренним конусом 22 реактивного сопла 4.

Система топливопитания и смазки двигателя содержит емкость 24 с топливомасляной смесью, электронасос 25 подачи топливомасляной смеси, магистраль 26 подачи топливомасляной смеси во вращающуюся форсунку 17 камеры сгорания, магистраль 27 подачи топливо-масляной смеси в смеситель 28, магистраль 29 отбора воздуха из компрессора в смеситель 28, магистраль 30 подачи рабочего тела (топливомасляной смеси с воздухом) из смесителя 28 через дроссель 31 на компрессорный (передний) подшипник 7, магистраль 32 подачи рабочего тела из смесителя 28 через дроссель 33 на турбинный подшипник 9, магистраль 34 выброса (утилизации) отработанного в передней опоре 6 рабочего тела в зону «Г» перед ротором компрессора (имеющую минимальное статическое давление воздуха); магистраль 35 выброса отработанного в задней опоре 8 рабочего тела через центральный канал 36 во внутреннем конусе 22 сопла в зону «Ж» (минимального статического давления газов) реактивного сопла.

Магистраль 29 отбора воздуха из компрессора выполнена в виде кольцевого коллектора 37 (фиг. 2), расположенного в средней части компрессора (зона «Д») и охватывающего силовой корпус 11. Отбор воздуха из компрессора в кольцевой коллектор 37 осуществляется через множество равномерно расположенных по окружности наклонных пазов 38 в стенке (фиг. 2, 3) корпуса 11 компрессора. Направление пазов 38 совпадает с направлением потока воздуха в компрессоре в месте его отбора. Кольцевой коллектор 37 соединен со смесителем 28 входным каналом 29.

Смеситель 28 (фиг. 4) выполнен в виде тройника, имеющего входной канал 39 подачи сжатого воздуха из компрессора, входной канал 40 подачи топливо-масляной смеси из магистрали 27, полость смешивания 41 и выходной канал 42 подачи рабочего тела на подшипник 7 по магистрали 30 и на подшипник 9 по магистрали 32. Входной канал 39 снабжен сетчатым фильтром 43, который обеспечивает очистку воздуха из компрессора от посторонних частиц. Входной канал 40 (фиг. 4, 5) снабжен распылителем 44, который обеспечивает закручивание потока и тонкое распыливание топливо-масляной смели (рабочего тела) в полости смешивания 41. Распылитель 44 (фиг. 5) имеет фильтр 45 для очистки смеси от посторонних частиц. Распылитель 44 имеет калиброванное центральное выходное отверстие 46 и тангенциальные отверстия 47, обеспечивающие закручивание и распыление потока смеси в полости 41 смесителя 28.

Выходной канал 42 смесителя 28 (фиг. 4) разделен на две магистрали - магистраль 30 и магистраль 32. Магистраль 30 обеспечивает подачу рабочего тела через внутренний канал 48 (фиг. 1) в стойке корпуса 10 компрессора на подшипник 7 передней опоры 6. Магистраль 32 обеспечивает подачу рабочего тела через внутреннюю полость 49 стойки корпуса 20 опоры турбины к подшипнику 9 задней опоры 8.

В корпусе 10 компрессора установлен корпус 50 шарикового подшипника 7 (фиг. 6). Внутренняя полость 51 корпуса 50 подшипника 7 соединена наклонными отверстиями 52 с внутренним каналом 48 корпуса 10 компрессора. Отверстия 52 расположены под углом к оси двигателя и направлены в сторону подшипника 7, образуя каналы подачи рабочего тела на охлаждение и смазку подшипника. Отверстия 52 соединены магистралью 30 с выходным каналом 42 смесителя 28.

Подшипник 9 задней опоры 8 установлен в корпусе 53 подшипника (фиг. 7). Корпус 53 имеет отверстия 54 для поступления рабочего тела из магистрали 32 во внутреннюю полость 55 перед подшипником 9. На наружном кольце 56 подшипника 9 установлен с натягом демпфер 57, который выполнен в виде тонкостенного гофрированного цилиндра (фиг. 8). Гофры демпфера 57 образуют каналы 58 между демпфером и наружным кольцом 56 подшипника 9 и каналы 59 между корпусом 53 подшипника и демпфером 57. Каналы 58 и 59 обеспечивают протекание относительно холодного рабочего тела вдоль наружного кольца подшипника 9, что улучшает охлаждение подшипника 9.

Внутренняя полость 55 перед подшипником 9 имеет лабиринтные уплотнения 60 и 61 для уменьшения перетекания рабочего тела в проточную часть турбины (зона «Е») двигателя. Наружное кольцо 56 подшипника 9 поджато пружиной 62 в осевом направлении для создания усилия нагрузки на подшипники 9 и 7 и устранения проскальзывания шариков относительно дорожек качения при запуске двигателя (в момент страгивания ротора). Пружина 62 упирается с одной стороны в бурт корпуса 53 через стопорное кольцо 63, с другой стороны - в наружное кольцо 56 подшипника 9. Пружина 62 размещена соосно оси двигателя за подшипником 9 в полости гильзы 64. Гильза 64 обеспечивает центрирование подшипника 9 и исключение его перекоса. Внутренняя полость за подшипником 9 соединена с атмосферой посредством центрального канала 36 во внутреннем конусе 22 сопла (зона «Ж»).

В процессе работы двигателя сжатый воздух из средней части (зона «Д») газовоздушного тракта компрессора поступает в кольцевой коллектор 37 через наклонные пазы 38 (фиг. 2, 3) в стенке корпуса 11. Из кольцевого коллектора 37 воздух по входному каналу 39 через фильтр 43 поступает в смеситель 28, где в полости смешения 41 смешивается с распыленной через распылитель 44 топливомасляной смесью, поступающей в смеситель 28 через фильтр 45 (фиг. 4, 5) из магистрали 27 (входной канал 40 смесителя). Из выходного канала 42 смесителя 28 рабочее тело (тонко распыленная мелкодисперсная топливомасляно-воздушная смесь) подается по двум магистралям - по магистрали 30 через дроссель 31 рабочее тело поступает на подшипник 7 передней опоры, по второй магистрали 32 рабочее тело из смесителя 28 подается через дроссель 33 на подшипник 9 задней опоры, обеспечивая охлаждение и смазку подшипников 7 и 9. Отработанное в передней опоре 6 рабочее тело поступает (утилизируется) по магистрали 34 в зону «Г» газовоздушного тракта компрессора. В задней опоре 8 рабочее тело проходит через подшипник 9, часть рабочего тела проходит через каналы 58, 59 демпфера 57, обеспечивая улучшение охлаждения наружного кольца 56 подшипника 9. Отработанное в задней опоре рабочее тело из подшипника 9 поступает в полость гильзы 64. Далее отработанное рабочее тело поступает (утилизируется) в атмосферу (зона «Ж») через центральный канал 36 реактивного сопла. Для уменьшения тепловыделения на подшипниках 7 и 9 и увеличения эффективности системы смазки и охлаждения за счет исключения проскальзывания шариков по беговым дорожкам подшипников подшипники 7, 9 работают с предварительным натягом, обеспечиваемым пружиной 62. Пружина 62 создает осевую нагрузку на передний подшипник 7, передаваемую через детали ротора турбокомпрессора на задний подшипник 9.

Движение рабочего тела по магистралям 30, 32 осуществляется за счет разности давлений. Давление рабочего тела на выходе из смесителя 28 (1,6…1,8 кгс/см2) соизмеримо с давлением в средней части газовоздушного тракта компрессора (зона «Д») и имеет большее значение, чем в полости подшипника 7 (~1,3…1,4 кгс/см2), давление в полости подшипника 7 больше, чем на входе в газовоздушный тракт компрессора (~1,0…1,1 кгс/см2) - зона «Г». Движение рабочего тела по магистрали 32 осуществляется за счет того, что смесь на выходе из смесителя 28 имеет давление (1,6…1,8 кгс/см2) большее, чем в полости подшипника 9 (1,3…1,4 кгс/см2), а давление в полости подшипника 9 больше, чем давление на срезе сопла (1,0…1,1 кгс/см2) - в зоне «Ж».

Выполнение магистрали отбора воздуха из компрессора в виде кольцевого коллектора 37 с отбором воздуха в средней части компрессора позволяет снизить температуру рабочего тела, смазывающего и охлаждающего подшипники 7 и 9. Снижение температуры рабочего тела позволяет повысить вязкость рабочего тела, увеличить толщину смазывающего слоя, что уменьшает тепловыделения на подшипниках и повышает их работоспособность. Выполнение отверстий 38 отбора воздуха из компрессора в виде множества равномерно расположенных по окружности наклонных пазов в стенке корпуса 11 компрессора, под углом к оси двигателя с направлением пазов, совпадающим с направлением потока воздуха в месте отбора, позволяет снизить газодинамические потери в компрессоре, связанные с отбором воздуха.

Выполнение смесителя 28 в виде тройника с входным каналом 39 подачи воздуха, перпендикулярным оси выходного отверстия 46 распылителя 44, установленного во входном канале 40, позволяет улучшить смешение топливомасляной смеси с воздухом. Выполнение распылителя 44 с тангенциальными отверстиями 47 и калиброванным центральным выходным отверстием 46 позволяет улучшить степень распыления смеси и создать рабочее тело мелкодисперсного состава, что улучшает охлаждение и смазку подшипников.

Установка роторных подшипников 7 и 9 с предварительным натягом в осевом направлении (обеспечиваемым пружиной 62) уменьшает тепловыделение на подшипниках 7, 9 за счет исключения проскальзывания шариков по беговым дорожкам, уменьшает износ и нагрев подшипников и увеличивает эффективность системы смазки и охлаждения. Проскальзывание шариков подшипников относительно беговых дорожек колец обычно возникает на режимах запуска, в момент страгивания ротора.

Выполнение магистрали отвода отработанного рабочего тела из подшипников в виде двух магистралей: магистрали отвода из компрессорного подшипника 7 в зону «Г» низкого давления газовоздушного тракта компрессора и магистрали отвода из турбинного подшипника 9 в атмосферу через центральный канал 36 сопла в зону «Ж», позволяет организовать утилизацию рабочего тела без применения откачивающих насосов, используя низкое давление на выходе из магистралей, а значит, обеспечить (при необходимом расходе воздуха компрессора) отбор воздуха из компрессора на нужды системы смазки и охлаждения с более низким давлением и температурой.

Пример конкретного выполнения. Малоразмерный газотурбинный двигатель, соответствующий приведенному выше описанию, имеет следующие параметры: частота вращения ротора 5 турбокомпрессора на номинальном режиме составляет 42000…43000 об/мин; давление сжатого воздуха за компрессором составляет 5,0…5,5 кгс/см2; температура воздуха за компрессором составляет 230…250°С; давление воздуха, отбираемого в систему смазки и охлаждения подшипниковых опор из средней части компрессора (зона «Д»), составляет 1,8…2,0 кгс/см2; температура воздуха, отбираемого из средней части диагональной ступени (зона «Д»), составляет 135…145°С; осевая нагрузка, создаваемая аэродинамическими силами и пружиной 62 на передний подшипник 7, составляет 155…160 кгс.

| название | год | авторы | номер документа |

|---|---|---|---|

| Малоразмерный газотурбинный двигатель | 2018 |

|

RU2727655C2 |

| АВИАЦИОННЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2458237C1 |

| АВИАЦИОННЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2458235C1 |

| Малоразмерная газотурбинная установка | 2024 |

|

RU2819326C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2458233C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2005 |

|

RU2295047C2 |

| Малоразмерный двухконтурный турбореактивный двигатель | 2023 |

|

RU2831099C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2416033C1 |

| СПОСОБ РАБОТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2458234C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2436060C2 |

Изобретение относится к области авиационного двигателестроения и, в частности, к малоразмерным газотурбинным двигателям с системой смазки и охлаждения подшипников. Малоразмерный газотурбинный двигатель содержит систему топливопитания и смазки подшипников ротора со смесителем, обеспечивающим создание рабочего тела путем перемешивания топливомасляной смеси с воздухом, отбираемым из кольцевого коллектора компрессора через наклонные пазы, направление которых совпадает с направлением потока воздуха в месте его отбора. Смеситель выполнен в виде тройника, имеющего входной канал подачи сжатого воздуха, входной канал подачи топливомасляной смеси, полость смешивания и выходной канал подачи рабочего тела на подшипники. Подшипники установлены с предварительным натягом в осевом направлении, обеспеченным пружиной. Такое выполнение системы смазки позволит снизить газодинамические потери при отборе воздуха из компрессора, уменьшить тепловыделение на подшипниках за счет исключения проскальзывания шариков по беговым дорожкам, уменьшить износ и нагрев подшипников, повысить эффективность системы смазки и охлаждения. 1 з.п. ф-лы, 8 ил.

1. Малоразмерный газотурбинный двигатель, содержащий компрессор, турбину, камеру сгорания, ротор турбокомпрессора, опирающийся на компрессорный и турбинный роторные подшипники, систему смазки и охлаждения подшипников, содержащую смеситель для создания рабочего тела, магистраль подачи топливомасляной смеси в камеру сгорания, магистраль отбора воздуха от компрессора, магистраль подачи рабочего тела на роторные подшипники, магистраль отвода рабочего тела из подшипников, отличающийся тем, что магистраль отбора воздуха из компрессора выполнена в виде кольцевого коллектора, охватывающего среднюю часть корпуса компрессора, кольцевой коллектор соединен со смесителем создания рабочего тела, проточная часть компрессора соединена с кольцевым коллектором отверстиями в корпусе компрессора, которые выполнены в виде множества равномерно расположенных по окружности пазов, причем пазы выполнены наклонными под углом к оси двигателя в направлении, совпадающем с направлением потока воздуха в месте отбора воздуха из компрессора, при этом смеситель выполнен в виде тройника, имеет входной канал подачи топливомасляной смеси, входной канал подачи воздуха, полость смешивания и выходной канал подачи рабочего тела на роторные подшипники, при этом подшипники в опорах ротора установлены с предварительным натягом, обеспеченным пружиной, расположенной в опоре турбины, причем магистраль отвода рабочего тела из подшипников выполнена в виде двух магистралей: магистрали отвода рабочего тела из переднего подшипника в полость перед ротором компрессора и магистрали отвода рабочего тела из заднего подшипника в центральный канал реактивного сопла.

2. Малоразмерный газотурбинный двигатель по п. 1, отличающийся тем, что входной канал подачи топливомасляной смеси смесителя снабжен распылителем, при этом ось распылителя расположена перпендикулярно оси входного канала подачи воздуха, а выходной канал смесителя подачи рабочего тела на подшипники расположен соосно оси форсунки распылителя.

| US7475549B2,13.01.2009 | |||

| Пневматический прибор для бесконтактных измерений размеров | 1950 |

|

SU94635A1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2005 |

|

RU2295047C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1994 |

|

RU2157905C2 |

| US5160251A1,03.11.1992 | |||

| US3859785A,14.01.1975. | |||

Авторы

Даты

2016-09-10—Публикация

2015-04-28—Подача