Данная заявка притязает на преимущество приоритета по отношению к предварительной заявке на патент США №62/782,948, поданной 20 декабря 2018 года, и предварительной заявке на патент США №62/923,446, поданной 18 октября, 2019 года, обе из которых во всей их полноте включены в данный документ посредством ссылки.

Высокоэффективное, термически устойчивое фосфорсодержащее огнестойкое средство получают с помощью способа, включающего взаимодействие металла или подходящего соединения металла со стехиометрическим избытком фосфоновой или пирофосфоновой кислоты. Химический состав полученного огнестойкого средства, который во многих вариантах осуществления получается в виде одного или преимущественно одного соединения, приводит к превосходной огнестойкости и демонстрирует высокую термическую устойчивость. Раскрытые здесь огнестойкие средства являются применимыми, например, в композициях полимеров, особенно в термопластах, перерабатываемых при высоких температурах, в широком диапазоне применений.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

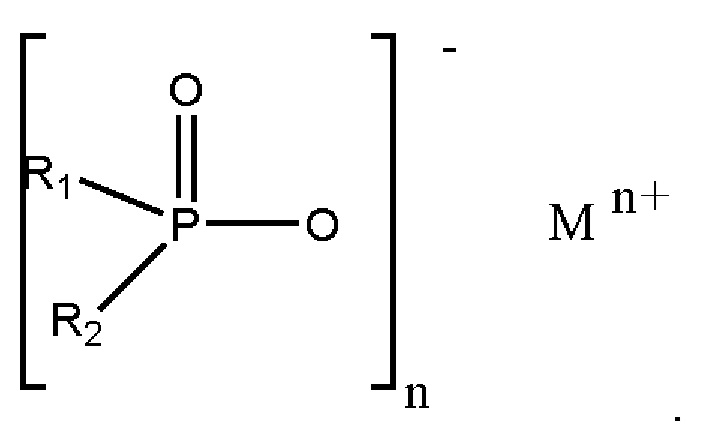

Соли фосфоновой кислоты, то есть, соединения формулы, приведенной непосредственно ниже, являются известными огнестойкими средствами во многих полимерных композициях:

где R представляет собой при желании замещенную алкильную, арильную, алкиларильную или арилалкильную группу, р обычно представляет собой число от 1 до 4, М представляет собой металл и у обычно представляет собой число от 1 до 4, так что М(+)у представляет собой катион металла, где (+)у представляет собой заряд, формально присвоенный катиону.

Как раскрыто в патентной заявке США US 2007/0029532, известно разложение солей фосфоновой кислоты при температурах, встречающихся во время обработки сложных полиэфиров и полиамидов, повреждающее эти полимеры в процессе, например, температурах выше 260 или 270°С.

Патент США US 5,053,148 раскрывает, что что хрупкие, термостойкие пеноматериалы могут быть получены путем нагревания солей фосфоновой кислоты при повышенных температурах.

В сравнительных примерах 1 и 2 из патента США US 9,745,449, полиамидные композиции с наполнителем из стекловолокна, содержащие от 10 до 25% масс. алюминиевой соли метилфосфоновой кислоты, обрабатывали при повышенных температурах. Во время компаундирования наблюдалось уменьшение крутящего момента, что указывало на деградацию полимера, с получением материала конечного продукта, который был хрупким при охлаждении, пылил после измельчения и который нельзя было формовать. Анализ смешанного материала с помощью гельпроникающей хроматографии (ГПХ) и дифференциальной сканирующей калориметрии (ДСК) предоставил дополнительные доказательства разложения. Наблюдаемая потеря желаемых свойств полимера согласуется с деградацией полимеров, предложенной в патенте США US 2007/0029532, и хрупким пеноматериалом, образовавшемся в патенте США US 5,053,148.

Таким образом, простые соли фосфоновой кислоты не подходят для применения во многих полимерах, которые обрабатываются или впоследствии подвергаются воздействию высоких температур, таких как 250°С, 260°С, 270°С или выше, поскольку они претерпевают химическое превращение при таких температурах через процессы, которые повреждают полимер. Это может происходить во время компаундирования, например, в экструдере, или когда соль присутствует в полимере, при применении при высоких температурах.

С другой стороны, патент США US 9,745,449 раскрывает, что нагревание соли фосфоновой кислоты при достаточно высокой температуре, как правило, в отсутствие других материалов, термически превращает эту соль в другой, более термически стабильный материал, демонстрирующий превосходную огнестойкую активность при включении в полимерные основы. Эти термически превращенные материалы не разлагаются при высоких температурах и не вызывают разрушения полимера при переработке в полимерных композициях при повышенных температурах, например, 240°С, 250°С, 260°С, 270°С или выше, что является большим преимуществом перед ранее известными фосфонатными солями, которые проявляют огнестойкую активность, но часто разрушают полимер во время обработки. Эти термически превращенные материалы описываются как содержащие одно или несколько соединений, представленных эмпирической формулой (IV):

где R представляет собой алкил или арил, М представляет собой металл, q представляет собой число от 1 до 7, например, 1, 2 или 3, r представляет собой число от 0 до 5, например, 0, 1 или 2, часто 0 или 1, у представляет собой число от 1 до 7, например, от 1 до 4, а n представляет собой 1 или 2, при условии, что 2(q)+r=n(у).

Однако при использовании способа и материалов из патента США US 9,745,449 возникают трудности, такие как получение продукта в виде твердой массы, требующей измельчения, размалывания или другой такой физической обработки перед использованием, образование смесей продуктов, содержащих водорастворимые или термически нестабильные соединения, и трудности с контролем соотношения фосфора и металла в полученном продукте. Кроме того, примеры из патента США US 9,745,449 описывают получение фосфорсодержащего огнестойкого средства в несколько стадий, на которых получают промежуточную металлическую соль фосфоновой кислоты, а затем высушенную соль нагревают при температурах выше 200°С.

Настоящее изобретение направлено на решение вышеуказанных проблем, а также на получение фосфорсодержащего огнестойкого средства без необходимости получения или использования промежуточной соли, как описано в патенте США US 9,745,449.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением фосфорсодержащее огнестойкое средство получают с помощью способа, включающего взаимодействие при температуре реакции смеси, содержащей металл или подходящее соединение металла и стехиометрический избыток по отношению к металлу или подходящему соединению металла незамещенной или алкил- или арилзамещенной фосфоновой кислоты, причем:

металл способен образовывать поликатион (то есть, металл, представленный в его соответствующей катионной форме формулой М(+)у, где М представляет собой металл, (+)у представляет собой заряд катиона металла, а у составляет 2 или выше) или подходящее соединение металла, представленное формулой Mp(+)yXq, где М представляет собой металл, (+)у представляет собой заряд катиона металла, у составляет 2 или выше, X представляет собой анион, а значения р и q обеспечивают нейтрально заряженное соединение металла;

молярное соотношение незамещенной или алкил- или арилзамещенной фосфоновой кислоты и металла или подходящего соединения металла в смеси выше 4:1;

температура реакции составляет 105°С или выше; и

незамещенная или алкил- или арилзамещенная фосфоновая кислота при температуре реакции находится в расплавленном состоянии.

Также раскрывается способ получения фосфорсодержащего огнестойкого средства, включающий взаимодействие при температуре реакции смеси, содержащей металл или подходящее соединение металла и стехиометрический избыток незамещенной или алкил- или арилзамещенной пирофосфоновой кислоты, причем:

металл способен образовывать поликатион (то есть, металл, представленный в его соответствующей катионной форме формулой М(+)у, как указано выше) или подходящее соединение металла, представлено формулой Mp(+)yXq, где М представляет собой металл, (+)у представляет собой заряд катиона металла, у составляет 2 или выше, X представляет собой анион, а значения р и q обеспечивают нейтрально заряженное соединение металла;

молярное соотношение незамещенной или алкил- или арилзамещенной пирофосфоновой кислоты и металла или подходящего соединения металла в смеси выше 2:1, и

незамещенная или алкил- или арилзамещенная пирофосфоновая кислота при температуре реакции находится в расплавленном состоянии.

В способе из настоящего изобретения незамещенная или алкил- или арилзамещенная фосфоновая или пирофосфоновая кислота, используемая в стехиометрическом избытке, как описано в данном документе, действует в качестве реагента и растворителя для реакции. Часто продукт реакции образуется в виде суспензии, когда образовавшееся огнестойкое средство согласно настоящему изобретению осаждается из реакционной смеси. Избыток фосфоновой или пирофосфоновой кислоты, остающийся после реакции, можно удалить вместе с любыми возможными побочными продуктами путем фильтрации и/или промывки, например, с помощью воды. Во многих вариантах осуществления получают в основном чистое огнестойкое средство, например, огнестойкое средство, содержащее в основном одно соединение с огнестойкой активностью или в основном смесь активных соединений. Конверсия в пересчете на металл или соединения металла обычно является высокой, и продукт может быть легко выделен и при желании дополнительно очищен, если это желательно.

Настоящий способ преодолевает трудности, наблюдаемые в процессах, таких как находящиеся в патенте США US 9,745,449, поскольку, например, получение водорастворимых или термически нестабильных соединений снижается или предотвращается, а огнестойкий продукт, который обычно кристаллизуется в виде порошка или мелких частиц, может быть получен непосредственно в легко обрабатываемой форме, то есть, без требования или необходимости измельчения, гранулирования или другой такой физической обработки. Кроме того, во многих вариантах осуществления полученный огнестойкий материал, полученный в соответствии с настоящим изобретением, имеет более высокое соотношение фосфора и металла, чем наблюдается в случае простых фосфонатов металлов, как дополнительно объясняется в данном документе. Высокие соотношения фосфора и металла в полученном огнестойком средстве приводят к большей эффективности и, следовательно, могут допускать более низкие уровни содержания, когда этот огнестойкий материал смешивают с термопластами.

Дополнительные варианты осуществления настоящего изобретения включают, но без ограничения ими, способ получения фосфорсодержащего огнестойкого средства, включающий взаимодействие при температуре реакции металла или подходящего соединения металла с молярным избытком незамещенной или алкил- или арилзамещенной фосфоновой кислоты, причем температура реакции составляет примерно 150°С или выше, эта незамещенная или алкил- или арилзамещенная фосфоновая кислота при температуре реакции находится в расплавленном состоянии, а молярное соотношение этой незамещенной или алкил- или арилзамещенной фосфоновой кислоты и металла или подходящего соединения металла составляет выше 4:1. В одном варианте осуществления температура реакции варьируется от примерно 150°С до примерно 300°С, как например, от примерно 150°С до примерно 280°С, от примерно 160°С до примерно 260°С или от примерно 160°С до примерно 220°С. В одном варианте осуществления молярное соотношение незамещенной или алкил- или арилзамещенной фосфоновой кислоты и металла или подходящего соединения металла варьируется от примерно 5:1 до примерно 30:1. В одном варианте осуществления подходящее соединение металла представляет собой оксид, галогенид, алкоксид, гидроксид, карбоксилат или фосфонат металла. В одном варианте осуществления подходящее соединение металла представляет собой оксид алюминия, трихлорид алюминия, тригидроксид алюминия или изопропоксид алюминия.

Другие варианты осуществления включают, но без ограничения ими, фосфорсодержащее огнестойкое средство, полученное в соответствии со способом, описанным в данном документе, композицию огнестойкого полимера, содержащую (i) полимер и (ii) фосфорсодержащее огнестойкое средство согласно настоящему изобретению, способ улучшения огнестойкости полимера путем включения в него огнестойкого средства согласно настоящему изобретению, и способ включения в полимер композиции огнестойкого средства, содержащей огнестойкое средство согласно настоящему изобретению.

Предшествующее краткое описание не предназначено для ограничения каким-либо образом объема заявленного изобретения. Кроме того, следует понимать, что как предшествующее общее описание, так и последующее подробное описание являются только приведенными для примера и пояснения и не ограничивают заявленное изобретение.

КРАТКОЕ ОПИСАНИЕ ФИГУР

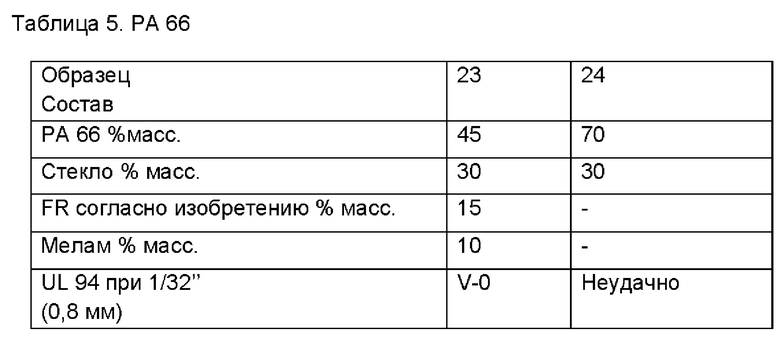

ФИГ. 1 показывает результат термогравиметрического анализа (ТГА) приведенного для примера огнестойкого материала, полученного в соответствии с примером 1 настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Если не указано иное, слово, приведенное в единственном числе, в данной заявке означает «один или несколько».

Термин «алкил» в данной заявке включает «арилалкил», если контекст не требует иного.

Термин «арил» в данной заявке включает «алкиларил», если контекст не требует иного.

В контексте данного документа термин «фосфоновая кислота» относится к незамещенной или алкил- или арилзамещенной фосфоновой кислоте, если контекст не требует иного.

В контексте данного документа термин «пирофосфоновая кислота» относится к незамещенной или алкил- или арилзамещенной пирофосфоновой кислоте, если контекст не требует иного.

В контексте данного документа термин «стехиометрический избыток» незамещенной или алкил- или арилзамещенной фосфоновой или пирофосфоновой кислоты по отношению к металлу или подходящему соединению металла относится к количеству фосфоновой или пирофосфоновой кислоты, которое превышает количество, стехиометрически необходимое для реакции между металлом или подходящим соединением металла и фосфоновой или пирофосфоновой кислотой. Стехиометрический избыток обычно представлен молярным соотношением фосфоновой или пирофосфоновой кислоты и металла или подходящего соединения металла в реакционной смеси, как описано в данном документе.

Согласно одному аспекту настоящего изобретения металл или подходящее соединение металла и стехиометрический избыток незамещенной или алкил- или арилзамещенной фосфоновой кислоты взаимодействуют с образованием фосфорсодержащего огнестойкого средства. Температура реакции составляет 105°С или выше, фосфоновая кислота при температуре реакции находится в расплавленном состоянии, а молярное соотношение фосфоновой кислоты и металла или подходящего соединения металла в реакционной смеси составляет выше 4:1. В этой реакции металл является окисленным и может быть представлен в своей соответствующей катионной форме формулой М(+)у, где М представляет собой металл, (+)у представляет собой заряд катиона металла, а у составляет 2 или выше. Подходящее соединение металла может быть представлено формулой Mp(+)yXq, где М представляет собой металл, (+)у представляет собой заряд катиона металла, у составляет 2 или выше, X представляет собой анион, а значения для р и q обеспечивают нейтрально заряженное соединение металла.

В другом аспекте металл или подходящее соединение металла, как указано выше, и стехиометрический избыток незамещенной или алкил-или арилзамещенной пирофосфоновой кислоты взаимодействуют с образованием фосфорсодержащего огнестойкого средства. Пирофосфоновая кислота при температуре реакции находится в расплавленном состоянии, а молярное соотношение пирофосфоновой кислоты и металла или подходящего соединения металла в реакционной смеси составляет выше 2:1.

Во многих вариантах осуществления молярное соотношение фосфоновой кислоты и металла или подходящего соединения металла в реакционной смеси составляет 5:1 или выше, например, примерно 6:1 или выше, примерно 8:1 или выше или примерно 10:1 или выше. В реакционной смеси можно использовать более высокие молярные избытки фосфоновой кислоты по отношению к металлу или подходящему соединению металла, такие как примерно 12:1 или выше, примерно 15:1 или выше, примерно 20:1 или выше, примерно 25:1 или выше, примерно 30:1 или выше, или в любом диапазоне между ними. Может использоваться большой молярный избыток фосфоновой кислоты по отношению к металлу или подходящему соединению металла. Например, молярное соотношение может составлять вплоть до примерно 50:1, примерно до 100:1, примерно до 300:1, примерно до 500:1 или в любом диапазоне между ними. Однако, как будет понятно, эффективность процесса может пострадать при определенных больших молярных избытках, например, может быть затруднено осаждение продукта из реакционной смеси. Во многих вариантах осуществления молярное соотношение варьируется от примерно 8:1, от примерно 10:1, от примерно 12:1 или от примерно 16:1 до примерно 100:1 или до примерно 50:1, как например, от примерно 10:1, примерно от 15:1, или примерно от 20:1 до примерно 50:1 или примерно до 40:1.

Во многих вариантах осуществления молярное соотношение пирофосфоновой кислоты и металла или подходящего соединения металла в реакционной смеси составляет 3:1 или выше, как например, примерно 4:1 или выше, примерно 6:1 или выше или примерно 8:1 или выше. Часто в реакционной смеси используют более высокие молярные избытки пирофосфоновой кислоты по отношению к металлу или подходящему соединению металла, как например, примерно 10:1 или выше, примерно 12:1 или выше, примерно 15:1 или выше, примерно 18:1 или выше, примерно 20:1 или выше, или в любом диапазоне между ними. Может использоваться большой молярный избыток пирофосфоновой кислоты по отношению к металлу или подходящему соединению металла. Например, молярное соотношение может составлять вплоть до примерно 30:1, примерно до 50:1, примерно до 100:1, примерно до 250:1 или любой диапазон между ними. Однако, как будет понятно, эффективность процесса может пострадать при определенных больших молярных избытках, например, может быть затруднено осаждение продукта из реакционной смеси. Во многих вариантах осуществления молярное соотношение варьируется от примерно 4:1, от примерно 5:1, от примерно 6:1 или от примерно 8:1 до примерно 50:1 или до примерно 25:1, например от примерно 5:1, примерно от 8:1 или примерно от 10:1 до примерно 25:1, или примерно до 20:1.

Температура реакции для получения фосфорсодержащего огнестойкого средства согласно настоящему изобретению должна быть выбрана такой, чтобы фосфоновая или пирофосфоновая кислота при температуре реакции находилась в расплавленном состоянии. Например, фосфоновая и пирофосфоновая кислоты (к примеру, алкилзамещенные фосфоновые или пирофосфоновые кислоты) часто являются твердыми при комнатной температуре (например, метилфосфоновая кислота плавится примерно при 105°С, а этилфосфоновая кислота плавится примерно при 62°С) и, таким образом, нагревание фосфоновой или пирофосфоновой кислоты, приводящее к сжиженному физическому состоянию (то есть, расплавленному состоянию), обычно подходит для образования однородной реакционной смеси. Как будет понятно специалисту в данной области техники, желаемая температура реакции, при которой фосфоновая или пирофосфоновая кислота находится в расплавленном состоянии, может варьироваться в зависимости от выбранных реагентов и термодинамических условий.

Температуру реакции также следует выбирать для облегчения образования лигандов моноанионной и/или дианионной пирофосфоновой кислоты в продукте реакции. Для фосфоновой кислоты используется температура реакции 105°С или выше. Не ограничиваясь какой-либо конкретной теорией, температуру реакции выбирают для получения лигандов пирофосфоновой кислоты посредством реакции (реакций) дегидратации. Во многих вариантах осуществления металл или подходящее соединение металла и фосфоновая кислота взаимодействуют при температурах выше 105°С, например, примерно 115°С или выше, примерно 120°С или выше, примерно 130°С или выше, примерно 140°С или выше, примерно 150°С или выше, примерно 160°С или выше, примерно 170°С или выше, примерно 180°С или выше, примерно 200°С или выше, примерно 220°С или выше, примерно 240°С или выше, примерно 260°С или выше, примерно 280°С или выше или в любом диапазоне между ними. Температура реакции может быть выше, чем описанные ранее, как например, до примерно 350°С, до примерно 400°С или выше, но обычно она не соответствует или не превышает температуру кипения фосфоновой кислоты. Например, температура реакции может варьироваться от примерно 150°С до примерно 300°С, например, от примерно 150°С до примерно 280°С, от примерно 160°С до примерно 260°С или от примерно 160°С до примерно 240°С. Во многих вариантах осуществления температура реакции варьируется от примерно 110°С до примерно 350°С, от примерно 115°С до примерно 300°С, от примерно 125°С до примерно 280°С или от примерно 140°С до примерно 260°С. В результате реакции (реакций) дегидратации образуется вода, которая потенциально может привести к нежелательной обратной реакции (гидролизу). Поэтому в некоторых вариантах осуществления реакционная система сконструирована для облегчения удаления, как например, для непрерывного удаления, воды из реакции. Например, температура реакции может быть выбрана выше температуры кипения воды в степени, необходимой для выкипания по меньшей мере части или желаемого количества (например, большей части, по существу всей или всей) воды из реакции. Дополнительные средства, такие как продувка газом, вакуум и/или другие известные средства, могут использоваться для облегчения удаления воды из реакционной системы.

Поскольку для пирофосфоновой кислоты дегидратация не требуется, температура реакции для пирофосфоновой кислоты может быть ниже, чем описанная выше для фосфоновой кислоты. Как правило, ограничивающим критерием в отношении выбора подходящей температуры реакции при использовании пирофосфоновой кислоты является требование того, чтобы пирофосфоновая кислота находилась в расплавленном состоянии при температуре реакции. Часто металл или подходящее соединение металла и пирофосфоновая кислота взаимодействуют при температуре 20°С или выше. Во многих вариантах осуществления металл или подходящее соединение металла и пирофосфоновая кислота взаимодействуют при температурах выше 20°С, таких как примерно 40°С или выше, примерно 60°С или выше, примерно 80°С или выше, примерно 100°С или выше, примерно 140°С или выше, примерно 180°С или выше, примерно 200°С или выше или в любом диапазоне между ними. Температура реакции может быть выше, чем описанные ранее, как например, до примерно 300°С, до примерно 400°С или выше, но обычно она не соответствует или не превышает температуру кипения пирофосфоновой кислоты. Во многих вариантах осуществления температура реакции варьируется от примерно 25°С до примерно 350°С, от примерно 25°С до примерно 280°С, от примерно 30°С до примерно 260°С, от примерно 40°С до примерно 260°С, от примерно 60°С до примерно 260°С, от примерно 80°С до примерно 240°С, от примерно 100°С до примерно 240°С, от примерно 110°С до примерно 240°С или от примерно 120°С до примерно 240°С. В зависимости, например, от соединения металла, используемого для реакции с пирофосфоновой кислотой, в результате реакции может образовываться вода. Как описано выше, в некоторых вариантах осуществления реакционная система сконструирована для облегчения удаления, как например, для непрерывного удаления, воды из реакции. Например, температура реакции может быть выбрана выше температуры кипения воды в степени, необходимой для выкипания по меньшей мере части или желаемого количества (например, большей части, по существу всей или всей) воды из реакции. Дополнительные средства, такие как продувка газом, вакуум и/или другие известные средства, могут использоваться для облегчения удаления воды из реакционной системы.

Часто по мере протекания реакции продукт образуется в виде взвеси, так как полученный огнестойкий продукт осаждается из реакционной смеси продукта. Таким образом, реакция обычно протекает в течение времени, достаточного для достижения такого осаждения. Как правило, количество времени, необходимое для достижения по меньшей мере существенной конверсии в огнестойкий продукт, в пересчете на металл или подходящее соединение металла, будет зависеть от температуры реакции, причем более высокие температуры обычно приводят к более короткому времени реакции. Во многих вариантах осуществления металл или подходящее соединение металла и фосфоновую или пирофосфоновую кислоту нагревают при температуре реакции в течение от примерно 0,1 до примерно 48 часов, как например, от примерно 0,2 до примерно 36 часов, от примерно 0,5 до примерно 30 часов, от примерно 1 часа до примерно 24 часов, например, от примерно 1 часа до примерно 12 часов, от примерно 1 часа до примерно 8 часов или от примерно 2 часов до примерно 5 часов, хотя могут использоваться другие продолжительности времени.

Металл или подходящее соединение металла и молярный избыток фосфоновой или пирофосфоновой кислоты могут быть объединены любым способом, подходящим для образования реакционной смеси. Например, фосфоновая или пирофосфоновая кислота и металл или соединение металла могут быть смешаны (например, перемешаны) вместе, например, чтобы образовать гомогенную реакционную смесь. В некоторых вариантах осуществления металл или подходящее соединение металла добавляют к фосфоновой или пирофосфоновой кислоте, которая была предварительно нагрета до температуры реакции. В некоторых вариантах осуществления фосфоновую или пирофосфоновую кислоту предварительно нагревают и перемешивают при расплавлении, например, в атмосфере азота или при пониженном давлении/вакууме. В других вариантах осуществления металл или соединение металла добавляют как можно быстрее, не вызывая большого изменения температуры реакции из-за экзотермического характера реакции. В некоторых вариантах осуществления фосфоновую или пирофосфоновую кислоту и металл или подходящее соединение металла объединяют без предварительного нагрева фосфоновой кислоты или без достаточного нагревания для разжижения фосфоновой или пирофосфоновой кислоты, а затем компоненты нагревают до температуры реакции. Полное количество металла или подходящего соединения металла или фосфоновой или пирофосфоновой кислоты может быть добавлено в реакцию сразу или частями. Никаких дополнительных растворителей не требуется, поскольку фосфоновая или пирофосфоновая кислота, используемая в молярном избытке, действует как реагент и растворитель, но при желании можно использовать дополнительный растворитель. В некоторых вариантах осуществления дополнительный растворитель используется при использовании молярных соотношений фосфоновой или пирофосфоновой кислоты и металла или подходящего соединения металла, которые находятся на нижней границе описанных здесь молярных соотношений или рядом с ней.

В некоторых вариантах осуществления после того, как достигается желаемая конверсия, например, полная или практически полная конверсия в огнестойкий продукт, реакционную смесь продукта охлаждают до температуры, находящейся выше или не ниже температуры плавления избытка фосфоновой или пирофосфоновой кислоты, чтобы сохранить этот избыток фосфоновой или пирофосфоновой кислоты в жидком состоянии. Избыток фосфоновой или пирофосфоновой кислоты можно удалить фильтрованием/промывкой и при желании регенерировать. Извлеченный избыток фосфоновой или пирофосфоновой кислоты можно подвергнуть рециркуляции, например, обратно в реактор, в котором металл или подходящее соединение металла взаимодействует с фосфоновой или пирофосфоновой кислотой. После превращения в продукт реакции можно при желании добавить растворитель, например, воду, спирт и/или другую подходящую (например, полярную) жидкость, чтобы растворить или иным образом помочь удалить избыток фосфоновой или пирофосфоновой кислоты. Огнестойкий продукт часто выделяют фильтрацией, при желании с последующей дополнительной обработкой (например, промывкой, сушкой, просеиванием и т.д.). Полученный в результате огнестойкий продукт, который обычно находится в форме порошка или мелких частиц, легко обрабатывается, то есть, без требования или необходимости измельчения, размалывания или другой такой физической обработки перед использованием. Следует понимать, что получение огнестойкого материала «непосредственно» в виде порошка или мелких частиц в соответствии с раскрытым здесь способом допускает обработку продукта реакции, такую как выделение огнестойкого продукта (например, отделение огнестойкого продукта от избытка фосфоновой или пирофосфоновой кислоты или оставшегося растворителя), что может включать, например, обработку этого продукта реакции фильтрованием, просеиванием, промывкой, сушкой и тому подобное. После реакции полученная реакционная смесь продукта, часто взвесь, может быть охлаждена до температуры плавления избытка фосфоновой кислоты или чуть выше этой температуры, и взвесь может быть объединена с водой. Смесь воды/взвеси может перемешиваться по мере необходимости, чтобы разбить любые большие комки, которые могли образоваться. Твердый продукт может быть выделен с помощью фильтрования, при желании промыт водой и высушен, чтобы получить продукт в форме порошка или мелких частиц. В некоторых случаях продукт может быть просеян для уменьшения размера частиц.

Способ согласно настоящему изобретению дает огнестойкое средство, содержащее один или несколько металлов и один или несколько моно- и/или бидентатных лигандов пирофосфоновой кислоты. В некоторых вариантах осуществления могут быть получены соединения, которые дополнительно содержат фосфонатные лиганды, но во всех вариантах осуществления получаются соединения, содержащие моноанионный лиганд пирофосфоновой кислоты и/или дианионный лиганд пирофосфоновой кислоты.

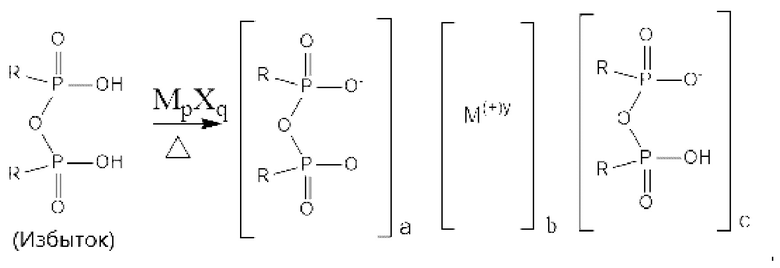

Этот способ может давать смеси огнестойких соединений, но во многих вариантах осуществления способ дает огнестойкий материал в виде одного или преимущественно одного соединения с высокой степенью конверсии в пересчете на металл или соединение металла, такой как например, конверсия, составляющая по меньшей мере 70%, 80%, 85%, 90%, 95%, 98% или выше, или в любом диапазоне между ними, в отличие от смесей соединений, которые получают с помощью способов из предшествующего уровня техники, включающих термическую обработку солей фосфонатов металлов. В общем варианте осуществления, в котором в огнестойком продукте могут присутствовать фосфонатные лиганды, реакция обычно протекает, как показано:

где М представляет собой катион металла и (+)у представляет собой заряд этого катиона, например, М представляет собой ди-, три-, тетра-, пентакатионный металл, X представляет собой анионный лиганд или лиганды, присоединенные к металлу, а стехиометрическое соотношение М и X (то есть, р и q) обеспечивает нейтрально заряженное соединение, R представляет собой Н, алкил, арил, алкиларил или арилалкил, а, b, с и d представляют собой соотношение компонентов, которым они соответствуют, друг относительно друга в продукте реакции, и у, а, b, с и d имеют значения, которые обеспечивают нейтрально заряженный продукт, при условии, что у составляет 2 или больше, и только одно из а или с может быть равно 0 (часто с не равно нулю). В некоторых вариантах осуществления указанный выше лиганд фосфоновой кислоты с коэффициентом d, если он присутствует, может присутствовать в виде дианиона. Во многих вариантах осуществления d равно 0.

В другом аспекте огнестойкий продукт, полученный в соответствии с настоящим изобретением, обычно в форме порошка или мелких частиц, содержит соединение или смесь различных соединений эмпирической формулы (II)

где R представляет собой Н, алкильную, арильную, алкиларильную или арилалкильную группу, а, b, с и d представляют собой соотношение компонентов, которым они соответствуют, друг относительно друга в соединении, и а обычно представляет собой число от 0 до 8, например, от 0 до 6, от 0 до 4 или от 0 до 2, с обычно является числом от 0 до 10, например, от 0 до 8, от 0 до 6, от 0 до 4 или от 0 до 2, d обычно представляет собой число от 0 до 6, например, от 0 до 4 или от 0 до 2, М представляет собой металл, у представляет собой число от 2 до 5, такое как 2, 3 или 4, часто 2 или 3, и М(+)у представляет собой катион металла, где (+)у представляет собой заряд, формально присвоенный катиону. Значения а, b, с, d и у могут варьироваться, но будут удовлетворять уравнению баланса заряда 2(a)+с+d=b(y), и только одно из а или с может быть равно 0. Во многих вариантах осуществления с не равно нулю. В случаях, когда в соединении присутствует дианионный лиганд фосфоновой кислоты, уравнение баланса заряда принимает вид 2(a)+с+d+2(d)=b(y). Значение b ограничено только тем, что оно должно удовлетворять предыдущим уравнениям, но во многих вариантах осуществления b представляет собой число от 1 до 4, например, 1 или 2. В некоторых вариантах осуществления а составляет 0, 1 или 2 (например, 0 или 1), с равно 1 или 2, a d равно 0, 1 или 2 (например, 0 или 1), и продукт является заряженным нейтрально.

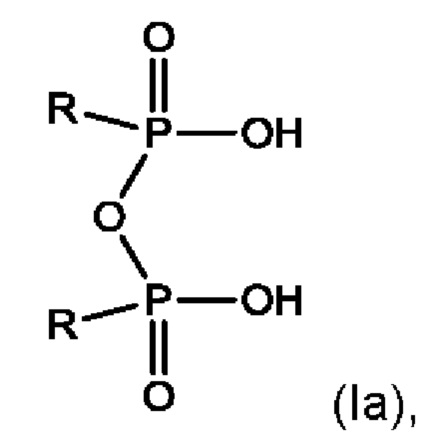

Во многих вариантах осуществления d равно 0, как в:

где R, М, у, a, b и с являются такими, как описано выше, и уравнение баланса заряда для продукта принимает вид 2(a)+с=b(у).

Часто в указанных выше формулах (II) и (III) с не равно нулю (например, с составляет от 1 до 10, от 1 до 8, от 1 до 6, от 1 до 4 или 1 или 2).

В соответствии с раскрытым в данном документе способом во многих вариантах осуществления, например, при использовании дикатионных или трикатионных металлов, неожиданно было обнаружено, что получается огнестойкое соединение, где в приведенных выше формулах с не равно нулю, а продукт имеет более благоприятное соотношение атомов фосфора и атомов металла (то есть, Р и М) для обеспечения огнестойкости, по сравнению с фосфорсодержащими огнестойкими средствами, описанными в данной области техники. Например, известно, что трикатионные металлы (например, алюминий) и дикатионные металлы (например, цинк) образуют соответственно тризамещенные и дизамещенные соединения с нейтральным зарядом. Как видно из уровня техники, трисфосфонатные соли алюминия, имеющие соотношение фосфора и алюминия 3:1, и дифосфонатные соли цинка, имеющие соотношение фосфора и цинка 2:1, известны в качестве огнестойких средств. Однако в соответствии с образованием лиганда пирофосфоновой кислоты согласно настоящему изобретению, и в частности, когда с в приведенных выше формулах не равно нулю, соотношение фосфора и металла в огнестойком продукте выше. Например, как показано в приведенных в данном документе примерах, при использовании способа согласно настоящему изобретению соотношение фосфора и алюминия или соотношение фосфора и железа в полученном огнестойком продукте составляло 4:1. Такое более высокое соотношение фосфора и металла приводит к высокой эффективности и может позволить снизить содержания при смешивании с термопластичными полимерами.

В некоторых конкретных вариантах осуществления у в формуле (III) составляет 2 (то есть, М(+)у представляет собой дикатионный металл, такой как описано в данном документе), а равно 0, b равно 1 и с равно 2. В некоторых вариантах осуществления, дикатионный металл М представляет собой магний (Mg), кальций (Са) или цинк (Zn). В других вариантах осуществления у в формуле (III) составляет 3 (то есть, М(+)у представляет собой трикатионный металл, такой как описано в данном документе), а равно 1, b равно 1 и с равно 1. В некоторых вариантах осуществления трикатионный металл М выбирают из алюминия (Al), галлия (Ga), сурьмы (Sb), железа (Fe), кобальта (Со), бора (В) и висмута (Bi). В некоторых вариантах осуществления трикатионный металл М представляет собой Al, Fe, Ga, Sb или В.

Как это обычно бывает с неорганическими координационными соединениями, продукт реакции в описанной выше реакции и соединения эмпирических формул (II) и (III) являются идеализированными, так что этот продукт реакции или соединения могут включать координационные полимеры, комплексные соли, соли, в которых определенные атомные валентности являются общими и т.д.

Например, во многих вариантах осуществления эмпирическая формула (II) или (III) представляет собой мономерную структурную единицу (то есть, координационное звено) координационного полимера, при этом огнестойкое соединение согласно настоящему изобретению образует расширенная структура координационного полимера.

В одном примере, где М представляет собой Al, а у равно 3, соединение эмпирической формулы (III) получают в соответствии со следующей эмпирической формулой (IIIa):

(IIIa).

(IIIa).

Как показано в данном документе, отсутствие нижних индексов a, b и с в эмпирических формулах указывает на то, что каждый нижний индекс равен 1, что означает соотношение компонентов 1:1:1 (что в случае эмпирической формулы (IIIa) является соотношением дианионного лиганда пирофосфоновой кислоты, атома металла и моноанионного лиганда пирофосфоновой кислоты, составляющим 1:1:1). В этом примере эмпирическая формула (IIIa) представляет собой повторяющуюся мономерную структурную единицу (то есть, координационное звено) координационного полимера, таким образом, огнестойкое соединение согласно настоящему изобретению образует расширенная структура координационного полимера.

Часто соединение эмпирической формулы (II) или (III), которое во многих вариантах осуществления представляет собой расширенный координационный полимер, как описано в данном документе, составляет весь, практически весь или по меньшей мере большую часть огнестойкого продукта, как например, по меньшей мере 75%, 85%, 90%, 95%, 98% массовых или выше от огнестойкого продукта, или любой диапазон между ними.

Соединение эмпирической формулы (II) или (III) (например, (IIIa)) может быть получено с высокой степенью превращения в пересчете на металл или соединение металла, как например, степенью превращения, составляющей по меньшей мере 70%, 80%, 85%, 90%, 95%, 98% или выше, например, степенью превращения по меньшей мере от 70 до 95%. В некоторых из этих вариантов осуществления М представляет собой алюминий (то есть, продукт реакции получают с использованием алюминия или одного или нескольких соединений алюминия, таких как описанные в данном документе) или железо (то есть, продукт реакции получают с использованием железа или одного или нескольких соединений железа, например, таких как описанные в данном документе).

Фосфоновая кислота, используемая в настоящем способе, может быть представлена формулой (I).

где R представляет собой Н, алкил, арил, алкиларил или арилалкил. Во многих вариантах осуществления R представляет собой Н, алкил с 1-12 атомами углерода, арил с 6-10 атомами углерода, C7-18 алкиларил или С7-18 арилалкил, где указанный алкил, арил, алкиларил или арилалкил являются незамещенными или замещенными галогеном, гидроксилом, аминогруппой, алкиламином с 1-4 атомами углерода, ди-С1-4-алкиламином, алкоксилом с 1-4 атомами углерода, карбоксилом или алкоксикарбонилом с 2-5 атомами углерода в алкоксиле. В некоторых вариантах осуществления указанный алкил, арил, алкиларил или арилалкил представляют собой незамещенный алкил с 1-12 атомами углерода, арил с 6 атомами углерода, С7-10-алкиларил или С7-10-арилалкил, например, алкил с 1-6 атомами углерода, фенил или С7-9-алкиларил. В некоторых вариантах осуществления R представляет собой замещенный или незамещенный алкил с 1-6 атомами углерода, арил с 6 атомами углерода, С7-10-алкиларил или С7-12-арилалкил, например, алкил с 1-4 атомами углерода, арил с 6 атомами углерода, С7-9-алкиларил или С7-10-арилалкил. Во многих вариантах осуществления R представляет собой незамещенный алкил с 1-12 атомами углерода, например, алкил с 1-6 атомами углерода. Во многих вариантах осуществления используются низшие алкилфосфоновые кислоты, например метил-, этил-, пропил-, изопропил-, бутил-, третбутил- и тому подобные.

R в качестве алкила может представлять собой алкильную группу с прямой или разветвленной цепью, имеющую определенное количество атомов углерода, и включает, например, неразветвленные алкилы, такие как метил, этил, пропил, бутил, пентил, гексил, гептил, октил, нонил, децил, ундецил, додецил, и разветвленный алкил, такой как изопропил, изобутил, вторбутил, третбутил, этилгексил, третоктил и тому подобные. Например, R в качестве алкила может быть выбран из метила, этила, пропила, изопропила, бутила, изобутила, вторбутила и третбутила. Во многих вариантах осуществления R представляет собой метил, этил, пропил или изопропил, например, метил или этил.

Часто, когда R представляет собой арил, то это фенил. Примеры R в качестве алкиларила включают фенил, замещенный одной или несколькими алкильными группами, например, группами, выбранными из метила, этила, пропила, изопропила, бутила, изобутила, вторбутила, третбутила и тому подобных. Примеры R в качестве арилалкила включают, например, бензил, фенетил, стирил, кумил, фенпропил и тому подобные.

Во многих вариантах осуществления R выбирают из метила, этила, пропила, изопропила, бутила, фенила и бензила.

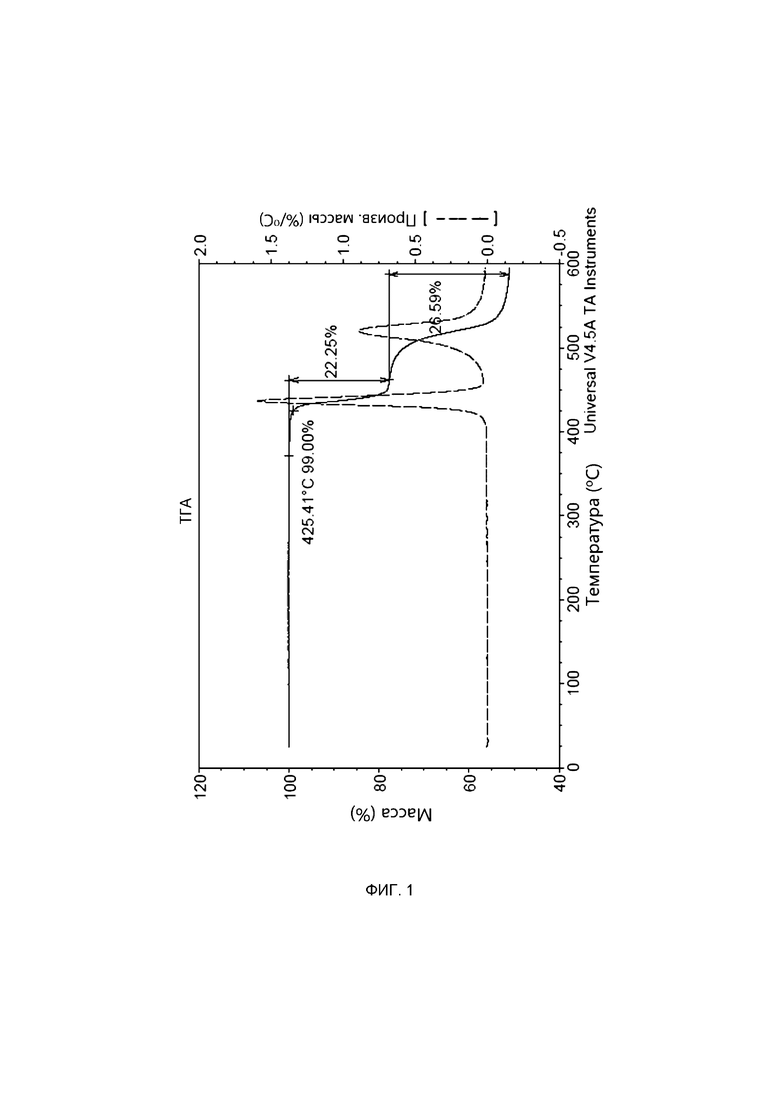

Пирофосфоновая кислота, используемая в настоящем способе, может быть представлена формулой (Ia):

где R имеет те же значения, как описано выше для формулы (I).

Общая схема реакции с пирофосфоновой кислотой и подходящим соединением металла может быть представлена как:

где R, М, X, р, q, у, a, b и с имеют значения, описанные в данном документе.

В способе согласно настоящему изобретению можно использовать более одной фосфоновой кислоты, более одной пирофосфоновой кислоты или комбинацию фосфоновой и пирофосфоновой кислот, при условии, что смесь фосфоновых кислот и/или пирофосфоновых кислот при температуре реакции находится в расплавленном состоянии. В некоторых вариантах осуществления фосфоновую кислоту или пирофосфоновую кислоту получают in situ. Например, фосфоновая или пирофосфоновая кислота может быть получена, к примеру, путем гидролиза исходных материалов высших олигомеров фосфоновой кислоты и/или ангидрида циклической фосфоновой кислоты.

Используемый здесь термин «подходящее соединение металла» и тому подобные относятся к соединению формулы Мр(+)yXq, где М представляет собой металл, способный образовывать поликатион, например, металл, который образует катион 2+, 3+, 4+ или 5+, обычно, 2+, 3+ или 4+, и X представляет собой любой анион, который обеспечивает нейтрально заряженное соединение с металлом М. Подходящие примеры для X включают, но без ограничения ими, анионы, которые вместе с металлом М образуют оксиды, галогениды, алкоксиды, гидроксиды, карбонаты, карбоксилаты и фосфонаты. Значения для р и q обеспечивают нейтрально заряженное соединение металла, например, оксид алюминия, Al2O3. В некоторых вариантах осуществления используется незамещенный металл М, как описано в данном документе. Примеры подходящих металлов (М) включают, но без ограничения ими, Mg, Са, Ва, Zn, Zr, Ge, В, Al, Si, Ti, Cu, Fe, Co, Ga, Bi, Mn, Sn или Sb. В некоторых вариантах осуществления М выбирают из Mg, Са, Ва, Zn, Zr, Ga, В, Al, Si, Ti, Cu, Fe, Sn или Sb. В некоторых вариантах осуществления М выбирают из Mg, Са, Ва, Zn, Zr, В, Al, Si, Ti, Fe, Sn или Sb, например, M может представлять собой Mg, Zn, Са, Fe или Al.

Подходящие соединения металлов включают, но без ограничения ими, соединения, имеющие связь металл-кислород, связь металл-азот, связь металл-галоген, связь металл-водород, связь металл-фосфор, связь металл-сера, связь металл-бор и т.д., например, оксиды, галогениды, алкоксиды, гидроксиды, карбоксилаты, карбонаты, фосфонаты, фосфинаты, фосфониты, фосфаты, фосфиты, нитраты, нитриты, бораты, гидриды, сульфонаты, сульфаты, сульфиды и т.д. Mg, Са, Ва, Zn, Zr, Ge, В, Al, Si, Ti, Cu, Fe, Co, Ga, Bi, Mn, Sn или Sb, например, оксиды, гидроксиды, галогениды или алкоксиды Mg, Са, Ва, Zn, Zr, Ga, В, Al, Si, Ti, Cu, Fe, Sn или Sb, как например, оксиды, гидроксиды, галогениды или алкоксиды Mg, Са, Ва, Zn, Zr, В, Al, Si, Ti, Fe, Sn или Sb, например, оксиды, гидроксиды, галогениды или алкоксиды Mg, Zn, Са, Fe или Al.

В некоторых вариантах осуществления металл М из металла или подходящего соединения металла представляет собой алюминий или железо. В некоторых вариантах осуществления подходящее соединение металла выбирают из галогенидов, оксидов, гидроксидов, алкоксидов, карбонатов, карбоксилатов и фосфонатов алюминия. В некоторых вариантах осуществления подходящее соединение металла выбирают из галогенидов, оксидов, гидроксидов и алкоксидов алюминия. В некоторых вариантах осуществления подходящее соединение металла выбирают из оксида алюминия, трихлорида алюминия, тригидроксида алюминия, изопропоксида алюминия, карбоната алюминия и ацетата алюминия. В других вариантах осуществления подходящее соединение металла выбирают из галогенидов, оксидов, алкоксидов, карбонатов и ацетатов железа. В некоторых вариантах осуществления подходящее соединение металла выбирают из оксида железа(III), хлорида железа(III), изопропоксида железа(III) и ацетата железа(III).

В некоторых вариантах осуществления R представляет собой метил, этил, пропил, изопропил или бутил, а М представляет собой Al, Fe, Zn или Са. В других вариантах осуществления X представляет собой кислород, гидроксил, алкоксил или галоген.

Описанная в данном документе реакция может, но не обязательно, протекать при пониженном давлении или вакууме.

Смесь продукта реакции, образованная в результате реакции, описанной в данном документе, часто представленная в виде взвеси, может быть объединена с жидкостью (например, водой) и перемешана по желанию для разрушения любых комков, которые могли образоваться. Твердый продукт можно выделить фильтрованием, при желании промыть и высушить, чтобы получить продукт в форме порошка или мелких частиц. В некоторых случаях продукт может быть просеян для уменьшения размера частиц.

Реакции, описанной в данном документе, при желании можно способствовать при помощи затравочного материала. Например, использование затравочного материала может сократить время для достижения превращения в огнестойкий продукт и может привести к увеличению постоянства физических характеристик продукта. Часто затравочный материал добавляют к реакционной смеси при нагревании или после нагревания до температуры реакции. В некоторых вариантах осуществления затравочный материал включает огнестойкий материал, полученный в соответствии со способом из настоящего изобретения, такой как огнестойкое соединение эмпирической формулы (II), (III) или (IIIa), как описано в данном документе. Затравочный материал можно выбирать или измельчать до желаемого размера частиц.

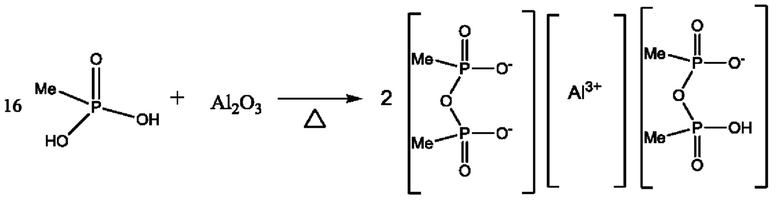

В некоторых вариантах осуществления подходящее соединение металла представляет собой оксид алюминия, а огнестойкий материал получают следующим образом:

В одном примере фосфоновую кислоту, такую как C1-C12-алкилфосфоновая кислота (например, метил-, этил-, пропил-, изопропил-, бутил- или третбутилфосфоновую кислоту) нагревают до или выше ее температуры плавления, 105°С, как например, до 115°С, 125°С, 140°С, 150°С, 160°С, 180°С, 200°С, 220°С или 240°С или выше, при перемешивании (например, в атмосфере азота) при расплавлении. Оксид, гидроксид, галогенид, алкоксид, карбонат или карбоксилат алюминия, как например, оксид алюминия, трихлорид алюминия, тригидроксид алюминия, изопропоксид алюминия, карбонат алюминия или ацетат алюминия, добавляют при перемешивании при стехиометрическом избытке фосфоновой кислоты, таком как молярное соотношение фосфоновой кислоты и соединения металла, как описано в данном документе, например, 5:1 или выше, 10:1 или выше или 15:1 или выше. Обычно, по мере протекания реакции образуется взвесь, и твердый продукт огнестойкого средства можно выделить, например, с помощью фильтрации, промывки и т.д., чтобы получить продукт в форме порошка или мелких частиц. До выделения твердого продукта может быть проведена дополнительная обработка реакционной смеси продукта, такая как охлаждение реакционной смеси продукта до температуры выше или не ниже температуры плавления избытка фосфоновой кислоты и объединение с жидкостью, например, водой, и при желании перемешивание, как описано выше. Твердый продукт огнестойкого средства можно выделить с помощью фильтрования, при желании промыть дополнительным растворителем и высушить, чтобы получить продукт в форме порошка или мелких частиц. Огнестойкий продукт содержит фосфор и алюминий в соотношении 4:1 согласно следующей эмпирической формуле:

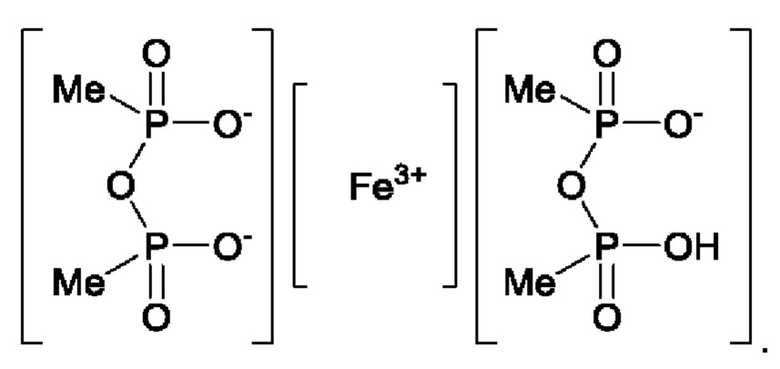

В другом примере пример, описанный непосредственно выше, осуществляется с использованием железа или подходящего соединения железа, такого как галогениды, оксиды, алкоксиды, карбонаты или ацетаты железа, например оксида железа(III), хлорида железа(III), изопропоксида железа(III) или ацетата железа(III). Этот огнестойкий продукт содержит фосфор и железо в соотношении 4:1 согласно следующей эмпирической формуле:

Часто соединение из приведенных выше эмпирических формул (которое во многих вариантах осуществления представляет собой расширенный координационный полимер, как описано в данном документе) составляет весь, практически весь или по меньшей мере большую часть огнестойкого продукта, как например, по меньшей мере 75%, 85%, 90%, 95%, 98% массовых от огнестойкого продукта или выше, или любой диапазон между ними.

В некоторых вариантах осуществления подходящее соединение металла представляет собой соль фосфоната металла. Металл в этой соли фосфоната металла может быть металлом М, как описано в данном документе. Подходящее соединение металла может быть солью фосфоната металла следующей формулы:

где R и М имеют значения, как описано выше, р представляет собой число от 2 до 5, например, 2, 3 или 4, а у представляет собой число от 2 до 5,

например, 2, 3 или 4, так что М(+)у представляет собой катион металла, где (+)у представляет собой заряд, формально присвоенный катиону. Обычно соль фосфоната металла имеет нейтральный заряд (то есть, р=у). Соль фосфоната металла может быть получена способами, известными в данной области техники.

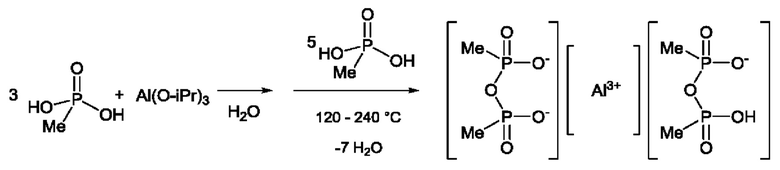

В некоторых вариантах осуществления соль фосфоната металла получают реакцией исходного соединения металла и фосфоновой кислоты с растворителем (например, водой) для фосфоновой кислоты. Исходное соединение металла может представлять собой соединение, соответствующее подходящему соединению металла, описанное в данном документе. В некоторых вариантах осуществления исходное соединение металла и фосфоновая кислота взаимодействуют при температуре, равной или приближенной к комнатной температуре, или при температуре, варьирующейся от примерно 0 до примерно 20°С. Полученная соль фосфоната металла затем может быть использована в качестве подходящего соединения металла в соответствии со способом согласно настоящему изобретению.

Например, фосфоновая кислота, такая как алкилфосфоновая кислота, например метил-, этил-, пропил-, изопропил-, бутил- или третбутилфосфоновая кислота, и растворитель (например, вода) могут быть перемешаны с образованием гомогенного раствора. Может использоваться любое удобное соотношение воды и фосфоновой кислоты, например, от 10:1 до 1:10 по массе, более типично, от 5:1 до 1:5, и хорошие результаты были достигнуты при использовании смесей от 2:1 до 1:2. Этот раствор может быть охлажден, например, до диапазона от примерно 0 до примерно 20°С, и для взаимодействия с фосфоновой кислотой добавлено исходное соединение металла, такое как оксид, галогенид, алкоксид или гидроксид металла. Образуется соль фосфоната металла, которую затем используют в качестве подходящего соединения металла в соответствии с описанным здесь способом. Например, в отдельном реакторе молярный избыток фосфоновой кислоты, как описано в данном документе (например, при молярном соотношении фосфоновой кислоты 5:1 по отношению к соли фосфоната металла), предварительно нагревают до расплавленного состояния и подвергают взаимодействию с солью фосфоната металла для образования огнестойкого продукта. В вариантах осуществления, включающих соль фосфоната алюминия в качестве подходящего соединения металла, огнестойкий продукт содержит фосфор и алюминий в соотношении фосфора и алюминия 4:1 согласно следующей эмпирической формуле:

Часто соединение этой эмпирической формулы (которое во многих вариантах осуществления представляет собой расширенный координационный полимер, как описано в данном документе) составляет весь, практически весь или по меньшей мере большую часть огнестойкого продукта, как например, по меньшей мере 75%, 85%, 90%, 95%, 98% массовых от огнестойкого продукта или выше, или любой диапазон между ними.

Огнестойкое средство согласно настоящему изобретению можно применять вместе с множеством других огнестойких средств и/или синергистов или адъювантов огнестойких средств, которые известны в данной области техники. Например, огнестойкое средство согласно изобретению может быть составлено в композицию с одним или несколькими материалами, выбранными из: углеродной сажи, графита, углеродных нанотрубок, силоксанов, полисилоксанов, простого полифениленового эфира (РРЕ), фосфиноксидов и полифосфиноксидов, например, бензилфосфиноксидов, полибензилфосфиноксидов и тому подобных; меламина, производных меламина и продуктов конденсации меламина, солей меламина, таких как, но без ограничения этим, цианурат меламина, борат меламина, фосфаты меламина, меламинфосфаты металла, мелам, мелем, мелон и тому подобные; неорганических соединений, включая глины, соли металлов, такие как гидроксиды, оксиды, гидраты оксидов, бораты, карбонаты, сульфаты, фосфаты, фосфиты, гипофосфиты, силикаты, смешанные соли металлов и т.д., например, тальк и другие силикаты магния, силикат кальция, алюмосиликат, алюмосиликат в виде полых трубок (DRAGONITE), карбонат кальция, карбонат магния, сульфат бария, сульфат кальция, HALLOYSITE или фосфат бора, молибдат кальция, вспученный вермикулит, станнат цинка, гидроксистаннат цинка, сульфид цинка и борат цинка, молибдат цинка (или его комплексы, например, Kemgard 911В), комплекс молибдата кальция/гидроксида магния (например, Kemgard MZM), комплекс молибдата цинка/силиката магния (например, Kemgard 911С), комплекс молибдата кальция/цинка (например, Kemgard 911А), фосфат цинка (или его комплексы, например, Kemgard 981), оксид или гидроксид магния, оксид алюминия, гидроксид оксида алюминия (бемит), тригидрат алюминия, диоксид кремния, оксид олова, оксид сурьмы (III и V) и гидрат оксида, оксид титана и оксид цинка или гидрат оксида, оксид циркония и/или гидроксид циркония, и тому подобных.

Если не указано иное, в контексте настоящей заявки термин «фосфат» при использовании в качестве компонента в «фосфатной соли», такой как фосфат металла, фосфат меламина, меламинфосфат металла и т.д., относится к фосфату, гидрофосфату, дигидрофосфату, пирофосфату, полифосфату или аниону или полианиону продуктов конденсации фосфорной кислоты.

Аналогичным образом, если не указано иное, в контексте настоящей заявки термин «фосфит» при использовании в качестве компонента в «фосфитной соли», такой как фосфит металла и т.д., относится к фосфиту или гидрофосфиту.

Огнестойкое средство согласно настоящему изобретению также может быть составлено в композицию с другими огнестойкими средствами, такими как галогенированные огнестойкие средства, алкил- или арилфосфиноксидные огнестойкие средства, алкил- или арилфосфатные огнестойкие средства, алкил- или арилфосфонаты, алкил- или арилфосфинаты и соли алкил- или арилфосфиновой кислоты. В некоторых вариантах осуществления огнестойкое средство содержит смесь огнестойкого средства в соответствии с настоящим изобретением и фосфиновой соли следующей формулы (например, трис(диалкилфосфината) алюминия),

R1 и R2 каждый независимо может быть группой, соответствующей R, как описано в данном документе, М представляет собой металл, как описано в данном документе (например, Al или Са), и n представляет собой число от 2 до 7, например, от 2 до 4, часто 2 или 3.

Во многих вариантах осуществления композиция огнестойкого полимера согласно настоящему изобретению содержит (i) полимер, (ii) огнестойкий материал согласно настоящему изобретению и (iii) один или несколько дополнительных огнестойких средств и/или один или несколько синергистов или адъювантов огнестойких средств.

Например, в некоторых вариантах осуществления композиция огнестойкого полимера содержит одно или несколько дополнительных огнестойких средств, например, галогенированные огнестойкие средства, фосфиноксидные огнестойкие средства, алкил- или арилфосфонаты или соли алкил- или арилфосфинатов, например, трис(диалкилфосфинат) алюминия, такой как трис(диэтилфосфинат) алюминия.

В некоторых вариантах осуществления композиция огнестойкого полимера содержит один или несколько синергистов или адъювантов огнестойких средств, например, меламин, производные меламина и продукты конденсации меламина (например, мелам, мелем, мелон), соли меламина, фосфиноксиды и полифосфиноксиды, соли металлов, такие как гидроксиды, оксиды, гидраты оксидов, бораты, фосфаты, фосфонаты, фосфиты, силикаты и тому подобные, например, гидрофосфит алюминия, мелем- или меламинфосфат металла, например, меламинфосфат металла, где металл включает алюминий, магний или цинк. В конкретных вариантах осуществления один или несколько дополнительных огнестойких средств, синергистов или адъювантов огнестойких средств включают трис(диалкилфосфинат) алюминия, гидрофосфит алюминия, замещенный метилендифенилфосфиноксидом простой полиариловый эфир, ксилиленбис(дифенилфосфиноксид), 4,4-бис(дифенилфосфинилметил)-1,1'-бифенил, этиленбис-1,2-бис(9,10-дигидро-9-окси-10-фосфафенантрен-10-оксид)этан, мелем, мелам, мелон или димеламинпирофосфат цинка.

Некоторые варианты осуществления предоставляют композицию полимера, не содержащую галогенов. В таких вариантах осуществления галогенсодержащие огнестойкие средства или синергисты будут исключены в максимально возможной степени.

Огнестойкий материал согласно настоящему изобретению может быть скомбинирован с дополнительным огнестойким средством, синергистом или адъювантом в диапазоне от 100:1 до 1:100 по массе огнестойкого средства согласно изобретению относительно общей массы дополнительного огнестойкого средства, синергиста и/или адъюванта. В некоторых вариантах осуществления огнестойкий материал согласно настоящему изобретению присутствует в диапазоне от 10:1 до 1:10 по массе огнестойкого средства согласно изобретению относительно общей массы дополнительного огнестойкого средства, синергиста и/или адъюванта, например, массовые соотношения варьируются от 7:1 до 1:7, от 6:1 до 1:6, от 4:1 до 1:4, от 3:1 до 1:3 и от 2:1 до 1:2. Огнестойкое средство согласно изобретению часто является основным компонентом в такой комбинации, например, в соотношении от 10:1 до 1,2:1 или от 7:1 до 2:1 по массе огнестойкого средства согласно изобретению относительно общей массы дополнительного огнестойкого средства, синергиста и/или адъюванта, но материал согласно изобретению также может быть второстепенным компонентом смеси, например, в соотношении от 1:10 до 1:1,2 или от 1:7 до 1:2.

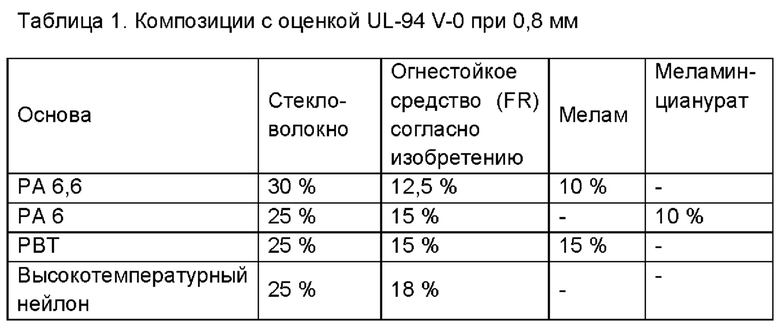

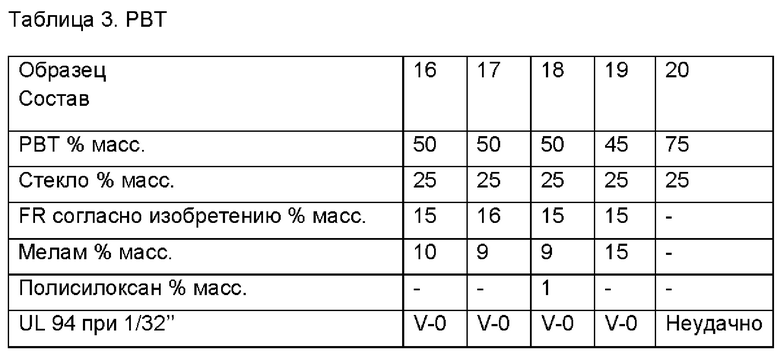

Термически стабильное огнестойкое средство согласно настоящему изобретению при высоких температурах может быть смешано с термопластичными полимерами, такими как высокотемпературные полиамиды и сложные эфиры политерефталата, без разложения или отрицательного воздействия на физические свойства полимера, а огнестойкая активность является превосходной. Огнестойкое средство согласно изобретению может использоваться в других полимерах, с другими синергистами и с общепринятыми полимерными добавками.

Полимер из огнестойкой композиции согласно настоящему изобретению может быть любым полимером, известным в данной области техники, таким как гомополимеры и сополимеры полиолефинов, каучуки, сложные полиэфиры, включая полиалкилентерефталаты, эпоксидные смолы, полиуретаны, полисульфоны, полиимиды, простые полифениленовые эфиры, стирольные полимеры и сополимеры, поликарбонаты, акриловые полимеры, полиамиды, полиацетали и биоразлагаемые полимеры. Смеси различных полимеров, такие как смеси простого полифениленового эфира/стирольной смолы, поливинилхлорида/акрилонитрила, бутадиена и стирола (ABS) или другие полимеры с модифицированной ударной прочностью, такие как метакрилонитрил и α-метилетирол, содержащие ABS, и сложный полиэфир/ABS или поликарбонат/ABS и сложный полиэфир или полистирол, а также некоторые другие модификаторы ударной прочности также могут использоваться. Такие полимеры являются коммерчески доступными или получаются способами, хорошо известными в данной области техники.

Огнестойкое средство согласно настоящему изобретению является особенно полезным в термопластичных полимерах, которые перерабатываются и/или используются при высоких температурах, например, стирольных полимерах, включая ударопрочный полистирол (HIPS), полиолефинах, сложных полиэфирах, поликарбонатах, полиамидах, полиуретанах, простых полифениленовых эфирах и тому подобных.

Например, полимер может представлять собой смолу из ряда сложных полиэфиров, стирольную смолу, смолу полиамидного ряда, смолу поликарбонатного ряда, смолу полифениленоксидного ряда, смолу винилового ряда, олефиновую смолу, акриловую смолу, эпоксидную смолу, либо полиуретан. Этот полимер может быть термопластичной или термореактивной смолой и может быть усилен, например, усилен стекловолокном. В некоторых вариантах осуществления полимер представляет собой термопластичный полиуретан. В некоторых вариантах осуществления полимер представляет собой термореактивную эпоксидную смолу. Может присутствовать более одной полимерной смолы. В конкретных вариантах осуществления этот полимер представляет собой конструкционный полимер, например термопластичный или усиленный термопластичный полимер, например, термопластичный полимер, усиленный стекловолокном, такой как имеющий при желании стеклянный наполнитель сложный полиэфир, эпоксидная смола или полиамид, например, сложный полиэфир со стеклянным наполнителем, такой как например, полиалкилентерефталат со стеклянным наполнителем, или полиамид со стеклянным наполнителем.

Смолы из ряда сложных полиэфиров включают сложные гомополиэфиры и сложные сополиэфиры, полученные, например, поликонденсацией компонента дикарбоновой кислоты и диолового компонента и поликонденсацией гидроксикарбоновой кислоты или компонента лактона, например, смолу из ряда ароматического сложного насыщенного полиэфира, такую как полибутилентерефталат или полиэтилентерефталат.

Смолы из ряда полиамидов (РА) включают полиамиды, полученные из диамина и дикарбоновой кислоты, полиамиды, полученные из аминокарбоновой кислоты, при необходимости в комбинации с диамином и/или дикарбоновой кислотой, и полиамиды, полученные из лактама, при необходимости в комбинации с диамином и/или дикарбоновой кислотой. Полиамид также включает сополиамид, полученный по меньшей мере из двух различных видов составляющих полиамидных компонентов. Примеры смол полиамидного ряда включают алифатические полиамиды, такие как РА 46, РА 6, РА 66, РА 610, РА 612, РА 11 и РА 12, полиамиды, полученные из ароматической дикарбоновой кислоты, например, терефталевой кислоты и/или изофталевой кислоты, и алифатического диамина, например, гексаметилендиамина или нонаметилендиамина, и полиамиды, полученные как из ароматических, так и из алифатических дикарбоновых кислот, например, как из терефталевой кислоты, так и из адипиновой кислоты, и алифатического диамина, например, гексаметилендиамина, и другие. Эти полиамиды можно использовать по отдельности или в комбинации. В некоторых вариантах осуществления полимер содержит РА 6. В некоторых вариантах осуществления полимер содержит РА 66. В некоторых вариантах осуществления полимер содержит полифталамид.

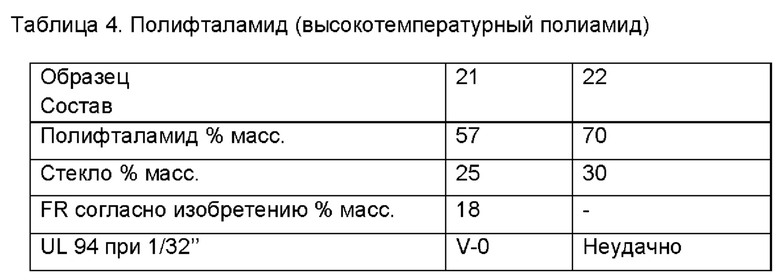

Полиамиды с температурами плавления по меньшей мере 280°С широко используются для производства формовочных композиций, которые делают возможным производство формованных изделий, например, для электротехнической и электронной промышленности, с превосходной стабильностью размеров при высоких температурах и очень хорошими огнестойкими свойствами. Формовочные композиции этого типа востребованы, например, в электронной промышленности для производства компонентов, которые устанавливаются на печатные платы в соответствии с так называемой технологией поверхностного монтажа, SMT (surface mounting technology). При таком применении эти компоненты должны выдерживать температуры до 270°С в течение коротких периодов времени без изменения размеров.

Такие высокотемпературные полиамиды включают определенные полиамиды, полученные из алкилдиаминов и двухосновных кислот, такие как полиамид 4,6, однако многие высокотемпературные полиамиды представляют собой ароматические и полуароматические полиамиды, то есть, гомополимеры, сополимеры, терполимеры или более высокого порядка полимеры, которые получены из мономеров, содержащих ароматические группы. Можно использовать один ароматический или полуароматический полиамид или использовать смеси ароматических и/или полуароматических полиамидов. Также возможно, чтобы вышеприведенные полиамиды и полиамидные смеси были смешаны с другими полимерами, включая алифатические полиамиды.

Примеры этих высокотемпературных ароматических или полуароматических полиамидов включают полиамид 4Т, поли(м-ксилиленадипамид) (полиамид MXD,6), поли(додекаметилентерефталамид) (полиамид 12,Т), поли(декаметилентерефталамид) (полиамид 10,Т), поли(нонаметилентерефталамид) (полиамид 9,Т), сополиамид гексаметиленадипамида/гексаметилентерефталамида (полиамид 6,Т/6,6), сополиамид гексаметилентерефталамида/2-метилпентаметилентерефталамида (полиамид 6,T/D,T), сополиамид гексаметиленадипамида/гексаметилентерефталамида/гексаметиленизофт аламида (полиамид 6,6/6,Т/6,I), поли(капролактамгексаметилентерефталамид) (полиамид 6/6,Т), сополимер гексаметилентерефталамида/гексаметиленизофталамида (6,T/6,I), и тому подобные.

Таким образом, определенные варианты осуществления настоящего изобретения представляют собой композиции, содержащие полиамид, который плавится при высоких температурах, например, 280°С или выше, 300°С или выше, в некоторых вариантах осуществления 320°С или выше, например, от 280 до 340°С, такие как полиамид 4,6 и ароматический и полуароматический полиамид, описанные выше, изделия, содержащие высокотемпературные полиамиды и огнестойкий материал согласно настоящему изобретению, способы получения этих композиций и способы формования этих изделий.

Как описано в данном документе, во многих вариантах осуществления настоящего изобретения композиция огнестойкого полимера содержит (i) полимер, (ii) огнестойкое средство согласно настоящему изобретению и (iii) один или несколько дополнительных огнестойких средств, и/или один или несколько синергистов или адъювантов огнестойких средств. Таким образом, хотя огнестойкое средство (ii) само по себе проявляет превосходную активность в полимерных системах, его можно использовать в комбинации с (iii) одним или несколькими соединениями, выбранными из других огнестойких средств, синергистов и адъювантов. Примеры соединений (iii) включают галогенированные огнестойкие средства, алкил- или арилфосфиноксиды, алкил- или арилполифосфиноксиды, алкил- или арилфосфаты, алкил- или арилфосфонаты, алкил- или арилфосфинаты, соли алкил- или арилфосфиновой кислоты, сажу, графит, углеродные нанотрубки, силоксаны, полисилоксаны, простой полифениленовый эфир, меламин, производные меламина, продукты конденсации меламина, соли меламина, гидроксиды металлов, оксиды металлов, гидраты оксидов металлов, бораты металлов, карбонаты металлов, сульфаты металлов, фосфаты металлов, фосфонаты металлов, фосфиты металлов, гипофосфиты металлов, силикаты металлов и смешанные соли металлов. Например, одно или несколько соединений (iii) могут быть выбраны из трис(диалкилфосфината) алюминия, гидрофосфита алюминия, бензилфосфиноксидов, полибензилфосфиноксидов, мелама, мелема, мелона, фосфатов меламина, меламинфосфатов металлов, цианурата меламина, бората меламина, талька, глин, силиката кальция, алюмосиликата, алюмосиликата в виде полых трубок, карбоната кальция, карбоната магния, сульфата бария, сульфата кальция, фосфата бора, молибдата кальция, вспученного вермикулита, станната цинка, гидроксистанната цинка, сульфида цинка, бората цинка, молибдата цинка, фосфата цинка, оксида магния, гидроксида магния, оксида алюминия, гидроксида оксида алюминия, тригидрата алюминия, диоксида кремния, оксида олова, оксида сурьмы (III и V), гидрата оксида сурьмы (III и V), оксида титана, оксида цинка, гидрата оксида цинка, оксида циркония и гидроксида циркония. Например, одно или несколько соединений (iii) могут быть выбраны из трис(диметилфосфината) алюминия, трис(диэтилфосфината) алюминия, трис(дипропилфосфината) алюминия, трис(дибутилфосфината) алюминия, замещенного метилендифенилфосфиноксидом простого полиарилового эфира, ксилиленбис(дифенилфосфиноксида), 1,2-бис(9,10-дигидро-9-окси-10-фосфафенантрен-10-оксид)этана, 4,4'-бис(дифенилфосфинилметил)-1,1'-бифенила, мелама, мелема, мелона и димеламинпирофосфата цинка.

В некоторых вариантах осуществления синергист огнестойкого средства содержит материал, выбранный из мелама, мелема, мелона, цианурата меламина, полифосфата меламина и меламинполи-(фосфата металла) (например, меламинполи-(фосфат цинка) (Safire 400)). В некоторых вариантах осуществления синергист содержит соединение на основе триазина, такое как продукт реакции трихлортриазина, пиперазина и морфолина, например поли[2,4-(пиперазин-1,4-ил)-6-(морфолин-4)-ил)-1,3,5-триазин]/пиперазин (MCA® PPM Triazine HF). В некоторых вариантах осуществления синергист включает гипофосфит металла, такой как гипофосфит алюминия (например, Italmatch Phoslite® IP-A). В некоторых вариантах осуществления синергист содержит органический фосфинат, такой как диалкилфосфинат алюминия, например, диэтилфосфинат алюминия (Exolit OP).

В некоторых вариантах осуществления композиция огнестойкого полимера содержит одно или несколько соединений, выбранных из гидротальцитовых глин, боратов металлов, оксидов металлов и гидроксидов металлов, таких как бораты металлов, оксиды металлов или гидроксиды металлов, где металл представляет собой цинк или кальций.

Концентрация огнестойкого средства согласно изобретению в этой композиции полимера, конечно, зависит от точного химического состава огнестойкого средства, полимера и других компонентов, содержащихся в конечной композиции полимера. Например, при использовании в качестве единственного огнестойкого компонента композиции полимера огнестойкое средство согласно изобретению может присутствовать в концентрации от 1 до 50%, например, от 1 до 30% массовых от общей массы конечной композиции. Обычно при использовании в качестве единственного огнестойкого средства будет присутствовать по меньшей мере 2% материала согласно изобретению, например, 3% или больше, 5% или больше, 10% или больше, 15% или больше, 20% или больше или 25% или больше. Во многих вариантах осуществления огнестойкое средство согласно изобретению присутствует в количестве до 45%, в то время как в других вариантах осуществления количество огнестойкого средства согласно изобретению составляет 40% от композиции полимера или меньше, например, 35% или меньше. При использовании в сочетании с другими огнестойкими средствами или синергистами огнестойких средств может потребоваться меньше материала согласно изобретению.

Любые известные методы составления смесей могут быть использованы для приготовления композиции огнестойкого полимера согласно настоящему изобретению, например, огнестойкое средство может быть введено в расплавленный полимер путем смешивания, экструзии, формования волокна или пленки и т.д. В некоторых случаях огнестойкое средство вводится в полимер во время образования или отверждения полимера, например, огнестойкое средство может быть добавлено к полиуретановому форполимеру перед полимерной сшивкой, или оно может быть добавлено к полиамину или алкилполикарбоксильному соединению перед образованием полиамида или к эпоксидной смеси до отверждения.

Композиция огнестойкого полимера согласно изобретению часто будет содержать один или несколько общепринятых стабилизаторов или других добавок, часто встречающихся в данной области техники, таких как фенольные антиоксиданты, светостабилизаторы на основе стерически затрудненных аминов (HALS), поглотители ультрафиолетового света, фосфиты, фосфониты, соли щелочных металлов с жирными кислотами, гидротальциты, оксиды металлов, бораты, эпоксидированные соевые масла, гидроксиламины, оксиды третичных аминов, лактоны, продукты термической реакции оксидов третичных аминов, тиосинергисты, основные со-стабилизаторы, например, меламин, мелем и т.д., поливинилпирролидон, дициандиамид, триаллилцианурат, производные мочевины, производные гидразина, амины, полиамиды, полиуретаны, гидротальциты, соли щелочных металлов и соли щелочноземельных металлов с высшими жирными кислотами, например, стеарат кальция, стеароиллактат кальция, лактат кальция, стеарат цинка, октоат цинка, стеарат магния, рицинолеат натрия и пальмитат калия, пирокатехолат сурьмы или пирокатехолат цинка, зародышеобразователи, осветляющие агенты и т.д.

Также могут присутствовать другие добавки, например, пластификаторы, смазки, эмульгаторы, пигменты, красители, оптические отбеливатели, другие огнестойкие агенты, антистатические агенты, вспенивающие агенты, агенты, препятствующие стеканию, например, PTFE, и тому подобные.

При желании полимер может включать наполнители и усиливающие агенты, например карбонат кальция, силикаты, стекловолокно, тальк, каолин, слюду, сульфат бария, оксиды и гидроксиды металлов, углеродную сажу и графит. Такие наполнители и усиливающие агенты часто могут присутствовать в относительно высоких концентрациях, включая композиции, в которых наполнитель или усиливающий агент присутствует в концентрациях более 50% масс. в пересчете на массу конечной композиции. Более типично, наполнители и усиливающие агенты присутствуют в количестве от примерно 5 до примерно 50% масс., например, от примерно 10 до примерно 40% масс. или от примерно 15 до примерно 30% масс. в пересчете на массу всей полимерной композиции.

В некоторых вариантах осуществления композиция полимера согласно настоящему изобретению может быть составлена в композицию с одним или несколькими материалами, выбранными из углеродной сажи, графита, углеродных нанотрубок, силоксанов, полисилоксанов, талька, карбоната кальция, карбоната магния, сульфата бария, сульфата кальция, силиката кальция, силиката магния, алюмосиликатных полых трубок (Dragonite), галлуазита, фосфата бора, молибдата кальция, вспученного вермикулита, станната цинка, гидроксистанната цинка, сульфида цинка, бората цинка, молибдата цинка (или его комплексов, например, Kemgard 911В), комплекса молибдата кальция/гидроксида магния (например, Kemgard MZM), комплекса молибдата цинка/силиката магния (Kemgard 911С), комплекса молибдата кальция/цинка (например, Kemgard 911А), фосфата цинка (или его комплексов, например, Kemgard 981) и тому подобных, гидроксидов, оксидов и гидратов оксидов (полу)металлов из групп 2, 4, 12, 13, 14, 15, например, оксидов или гидроксидов магния, оксида алюминия, гидроксида оксида алюминия (бемита), тригидрата алюминия, диоксида кремния, силикатов, оксида олова, оксида сурьмы (III и V) и гидрата оксида, оксида титана и оксида или гидрата оксида цинка, оксида циркония и/или гидроксида циркония и тому подобных, смол на основе меламина и мочевины, таких как цианурат меламина, борат меламина, полифосфат меламина, пирофосфат меламина, простой полифениленовый эфир (РРЕ) и тому подобных, и глин, включая, например, гидротальцит, бемит, каолин, слюду, монтмориллонит, волластонит, наноглины или органически модифицированные наноглины, и тому подобных.

В некоторых вариантах осуществления композиция огнестойкого полимера согласно настоящему изобретению составлена в композицию с любым одним или несколькими материалами, выбранными из бората цинка, станната цинка, полисилоксанов, каолина, диоксида кремния, гидроксида магния, комплекса молибдата цинка (например, Kemgard 911В), комплекса молибдата цинка/гидроксида магния (например, Kemgard MZM), комплекса молибдата цинка/силиката магния (Kemgard 911С), комплекса молибдата кальция/цинка (например, Kemgard 911А), комплекса фосфата цинка (например, Kemgard 981) и меламинполи(фосфата металла) (например, меламинполи(фосфата цинка) (Safire 400)).

В некоторых вариантах осуществления, в дополнение к полимеру (такому как описанный в данном документе) и огнестойкому средству согласно настоящему изобретению, композиция огнестойкого полимера содержит мелам и любой один или несколько материалов, выбранных из бората цинка, станната цинка, комплекса молибдата цинка, комплекса молибдата цинка/гидроксида магния, комплекса молибдата цинка/силиката магния, комплекса молибдата кальция/цинка, комплекса фосфата цинка и оксида цинка, при желании с дополнительными добавками, такими как описанные в данном документе.

В некоторых вариантах осуществления, в дополнение к полимеру (такому как описанный в данном документе) и огнестойкому средству согласно настоящему изобретению, композиция огнестойкого полимера содержит мелон и любой один или несколько материалов, выбранных из бората цинка, станната цинка, комплекса молибдата цинка, комплекса молибдата цинка/гидроксида магния, комплекса молибдата цинка/силиката магния, комплекса молибдата кальция/цинка, комплекса фосфата цинка и оксида цинка, при желании с дополнительными добавками, такими как описанные в данном документе.

Дальнейшее неограничивающее раскрытие предоставляется в следующих ниже примерах.

ПРИМЕРЫ

Пример 1

В трехгорлую колбу объемом 250 мл загружали 114,6 г метилфосфоновой кислоты, которую затем нагревали. При 105°С метилфосфоновая кислота плавится, и начинают интенсивное перемешивание в атмосфере N2. Метилфосфоновую кислоту нагревали до 240°С и добавляли 7,78 г оксида алюминия, как можно быстрее, не вызывая сильного экзотермического эффекта. Взвесь охлаждали до тех пор, пока она не становилась чуть выше температуры плавления избытка метилфосфоновой кислоты, ~ 110°С, а затем добавляли 250 мл H2O, при этом следя за тем, чтобы скорость добавления не вызывала чрезмерного образования пара. Полученную смесь перемешивали, чтобы разбить любые большие комки, которые могли образоваться, продукт выделяли фильтрованием, промывали дополнительными 750 мл H2O и сушили, получая 45,08 г продукта в виде мелких бесцветных кристаллов с выходом 87%. Вышеприведенная эмпирическая формула продукта представляет повторяющиеся мономерные структурные единицы (то есть, координационные звенья) координационного полимера, образующего чистый кристаллический продукт. Термогравиметрический анализ (ТГА) этого продукта показан на ФИГ. 1

Пример 2

В трехгорлую колбу объемом 250 мл загружали 149,8 г этилфосфоновой кислоты, которую нагревали до расплавления, 62°С. В атмосфере N2 начинали интенсивное перемешивание, этилфосфоновую кислоту нагревали до 240°С и добавляли 6,9 г оксида алюминия, как можно быстрее, не вызывая сильного экзотермического эффекта. Взвесь охлаждали до ~ 80°С, а затем добавляли к 250 мл H2O, следя за тем, чтобы скорость добавления не вызывала чрезмерного образования пара. Полученную смесь перемешивали, чтобы разбить любые большие комки, которые могли образоваться, продукт выделяли фильтрованием, промывали дополнительными 750 мл H2O и сушили, получая 49,07 г продукта в виде мелких бесцветных кристаллов с выходом 84%. Вышеприведенная эмпирическая формула продукта представляет повторяющиеся мономерные структурные единицы (то есть, координационные звенья) координационного полимера, образующего чистый кристаллический продукт.

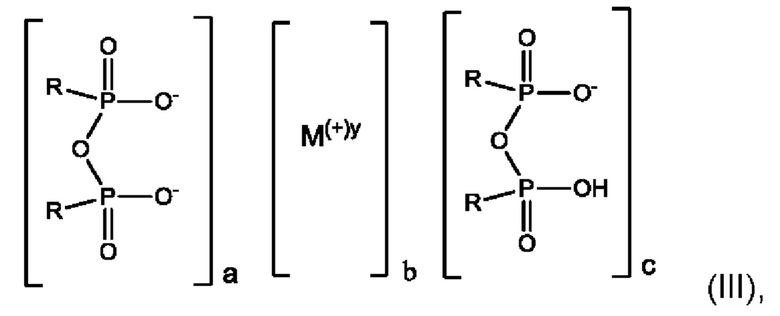

Пример 3