Данная заявка притязает на преимущество приоритета по отношению к предварительной заявке на патент США №62/782,907, поданной 20 декабря 2018 года, которая во всей своей полноте включена в данный документ посредством ссылки.

Раскрывается усовершенствованный способ получения фосфорсодержащих огнестойких материалов с высокой термической стабильностью, включающий нагревание одной или нескольких солей фосфоновой кислоты в высококипящем, смешивающемся с водой, инертном по отношению к кислоте растворителе при высоких температурах, при этом данный способ дает огнестойкий материал непосредственно в форме порошка или мелких частиц, то есть, без требования или необходимости измельчения, гранулирования или другой такой физической обработки.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Полимеры, такие как полиолефины, сложные полиэфиры, поликарбонаты, полиамиды, полиуретаны, эпоксидные смолы и другие термопластичные или термореактивные полимерные смолы, часто становятся более огнестойкими путем включения в них фосфорсодержащего соединения, галогенсодержащего соединения или их смеси. Патент США US 3,689,602, например, раскрывает галогенированные сложные эфиры фосфорной кислоты в качестве огнестойких добавок для пластмасс.

Некоторые полимеры перерабатываются при высоких температурах, например, 200°C, 225°C, 250°C, 275°C или выше. Многие известные огнестойкие средства не подходят в этих условиях, потому что они являются слишком летучими, недостаточно термически стабильными, оказывают неблагоприятное воздействие на технологическую обработку и т.д. Некоторые фосфорорганические огнестойкие соединения, такие как некоторые сложные эфиры фосфатов, проявляют пластифицирующий эффект, который может отрицательно повлиять на механические свойства полимеров, в которые они добавлены. Соединения, такие как некоторые фосфаты, могут быть относительно неустойчивыми к гидролизу, что приводит к нежелательному образованию различных соединений фосфорной кислоты.

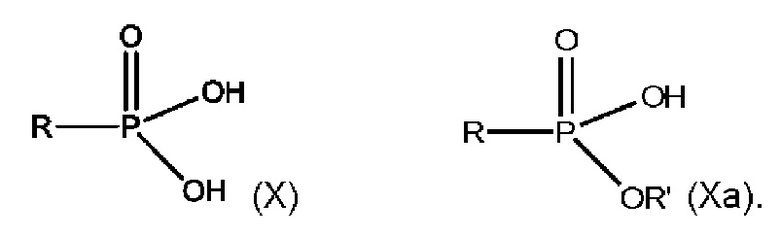

Соли многих фосфорсодержащих кислот являются известными огнестойкими добавками, которые можно использовать, например, в термопластичных полимерах. Патент США US 3,894,986 раскрывает огнестойкие термопластичные сложные полиэфиры, содержащие щелочные соли фосфоновых кислот, то есть соли, полученные из соединений формулы (X), где R представляет собой алкил, например, мононатриевую соль этанфосфоновой кислоты или натриевую соль сложного монометилового эфира алканфосфоновой кислоты. Патент США US 4,972,011 раскрывает алюминиевые соли алкилфосфоновых кислот или сложные моноалкиловые эфиры алканфосфоновых кислот, то есть, соли соединений формулы (Ха), где R представляет собой, например, алкил или алкил, замещенный одной или несколькими галогеновыми или гидроксильными группами, a R' представляет собой водород, метил, этил, пропил или изопропил.

Патентная заявка США US 2006/0138391 раскрывает в качестве огнестойких средств соли, образованные из соединений формулы (X), причем эти соли могут содержать любой из широкого ряда металлов. Единственной солью, фактически приведенной в качестве примера в патентной заявке США US 2006/0138391, была алюминиевая соль метилового эфира метилфосфоновой кислоты, то есть, алюминиевая соль соединения формулы (Ха), приведенная выше, где R и R' представляют собой метил.

Немецкий патент DE 3833977 раскрывает соли металлов, полученные из соединений формулы (Ха), полученные по реакциям диметилметилфосфоната и оксидов или гидроксидов металлов в воде при высоких давлениях и температурах от 120°C до 200°C, в качестве примеров приведены реакции, протекающие в водном растворе при повышенном давлении при температуре до 190°C в автоклаве. Также раскрыты аддукты этих солей с аминами, такими как этилендиамин и меламин, и применение этих аддуктов в качестве огнестойких средств в термопластах.

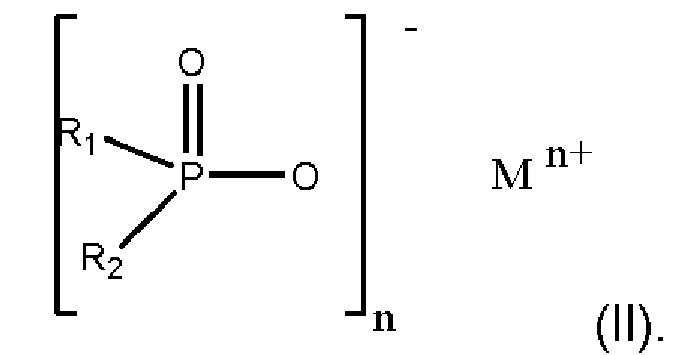

Соли фосфиновых кислот, то есть соединения формулы (II), в которой R1 и R2 представляют собой алкил или ароматический углеводород на основе углерода, также являются известными огнестойкими добавками для термопластичных полимеров.

Известны соли, в которых М выбирают из магния (Mg), кальция (Са), алюминия (Al), сурьмы (Sb), олова (Sn), германия (Ge), титана (Ti), цинка (Zn), железа (Fe), циркония (Zr), церия (Се), висмута (Bi), лития (Li), натрия (Na), калия (K) или протонированного азотистого основания. Например, патенты США US 5,780,534 и US 6,013,707 раскрывают, что фосфинаты кальция и фосфинаты алюминия формулы (II) являются особенно эффективными в сложных полиэфирах, например, кальциевые и алюминиевые соли диметилфосфиновой кислоты, этилметилфосфиновой кислоты, диэтилфосфиновой кислоты, н-пропилметилфосфиновой кислоты, н-пропилэтилфосфиновой кислоты, ди-н-пропилфосфиновой кислоты, диизопропилфосфиновой кислоты или дифенилфосфиновой кислоты.

Как это обычно бывает со многими системами огнестойких средств, эффективность фосфорсодержащих кислотных производных может быть улучшена за счет присутствия других огнестойких агентов, синергистов и адъювантов. Патент США US 6,472,448 раскрывает огнестойкий жесткий пенополиуретан, в котором в качестве огнестойкого средства присутствует комбинация оксалкилированных алкилфосфоновых кислот и полифосфата аммония.

Патент США US 6,365,071 раскрывает синергетическую комбинацию огнестойких средств для термопластичных полимеров, например, конструкционных пластиков, в частности, сложных полиэфиров, содержащую А) фосфиновую соль указанной выше формулы (II), например, диметилфосфинат алюминия, метилэтилфосфинат алюминия и метилпропилфосфинат алюминия, и В) азотистое соединение, такое как аллантоин, бензогуанамин, гликольурил, цианурат мочевины, цианурат меламина и фосфат меламина.

Патент США US 6,255,371 раскрывает комбинацию огнестойких средств, содержащую: А) фосфинат указанной выше формулы (II), например, диэтилфосфинат, где М представляет собой кальций, магний, алюминий и/или цинк, и В) продукты конденсации или реакции меламина, например, полифосфат меламина, меламполифосфат и мелемполифосфат.

Патент США US 6,547,992 раскрывает комбинацию огнестойких средств для термопластичных полимеров, содержащую фосфинаты и небольшие количества неорганических и/или минеральных соединений, которые не содержат азота. Международная заявка WO 2012/045414 раскрывает композицию огнестойких средств, содержащую А) фосфиновую соль указанной выше формулы (II), где М выбирают из Mg, Са, Al, Sb, Sn, Ge, Ti, Zn, Fe, Zr, Ce, Bi, Li, Na, K или протонированного азотистого основания, и В) металлическую соль фосфористой кислоты; и другие имеющиеся при желании компоненты.

Указанные выше фосфинаты, например, из патентов США US 6,365,071 и 6,255,371, считаются термически стабильными и не разлагают полимеры во время обработки, не влияют на процесс получения полимерной композиции. Эти фосфинаты не являются летучими в обычных условиях получения и обработки термопластичных полимеров. Однако эти материалы не обязательно подходят для применения во всех полимерных системах и могут создавать проблемы при технологической обработке или снижать огнестойкую эффективность, необходимую для определенных полимеров.

Сообщается, что соли фосфоновой кислоты, в частности, соли металлов и фосфоновой кислоты, являются термически стабильными. Однако, как раскрыто в патентной заяыке США US 2007/0029532, разложение таких солей фосфоновой кислоты хорошо известно при температурах, встречающихся во время обработки сложных полиэфиров и полиамидов, с повреждением полимеров в процессе и получением лишь «хрупких композиций, которые непригодны для использования» в качестве конструкционных термопластов.

Патент США US 5,053,148 также содержит указания о термическом превращении солей фосфоновой кислоты, также называемых фосфонатными солями, а именно о том, что нагревание фосфонатов металлов или предшественников фосфонатов металлов до температур выше 200°C, обычно значительно выше 200°C, приводит к тому, что материалы образуют труднообрабатываемый, нерастворимый пеноматериал. Этот пеноматериал можно использовать в качестве электроизоляционного и/или теплоизоляционного материала. Патент США US 5,053,148 также раскрывает, что формирование этого пеноматериала путем нагревания фосфонатов металлов или предшественников фосфонатов металлов в присутствии термопласта, такого как ароматические сложные полиэфиры, простые полиэфиры и т.д., приведет к образованию пористой полимерной композиции из-за разложения полимера, вызванного термическим превращением фосфонатов или предшественников фосфонатов. Ни в патентной заявке США US 2007/0029532, ни в патентной заявке США US 5,053,148 не содержится никакого обсуждения того, каким может быть химический состав продуктов трансформации солей, а также нет никакого предложения, чтобы сначала термически превратить соль, а затем включить этот продукт превращения в полимерную композицию.

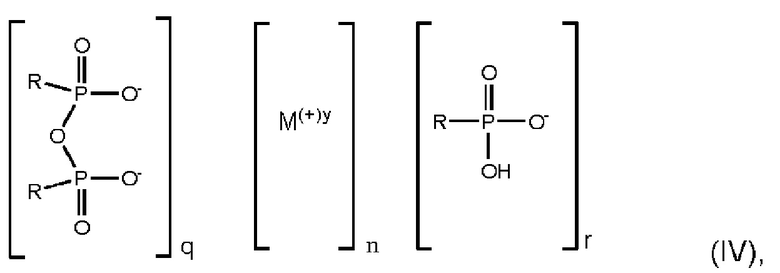

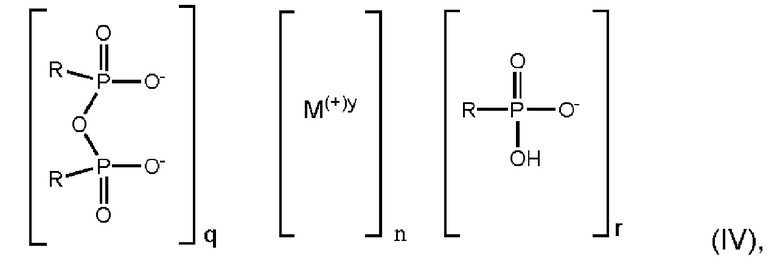

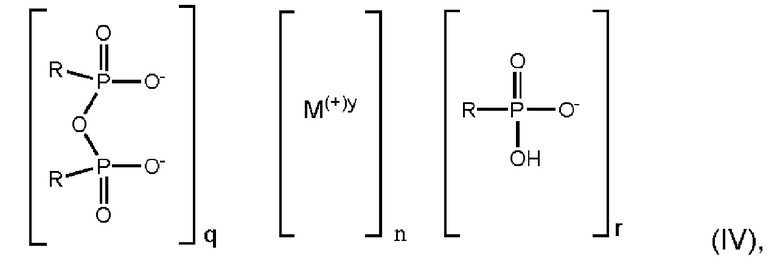

Патенты США US 9,534,108, 9,745,449, 9,752,009, 9,752,011, 9,758,640 и 9,765,204 раскрывают, что нагревание фосфонатных солей, как правило, в отсутствие других материалов, при достаточно высокой температуре термически превращает эти фосфонатные соли в другой, более термически стабильный материал, демонстрирующий превосходную огнестойкую активность при включении в полимерные основы. Эти термически превращенные материалы не разлагаются при высоких температурах и не вызывают разрушения полимера при переработке в полимерных композициях при повышенных температурах, например, 240°C, 250°C, 260°C, 270°C или выше, что является большим преимуществом перед ранее известными фосфонатными солями, которые проявляют огнестойкую активность, но часто разрушают полимер во время обработки. Эти термически превращенные материалы описываются как содержащие одно или несколько соединений, представленных эмпирической формулой (IV), и их сложные продукты дегидратации:

где R представляет собой алкил или арил, М представляет собой металл, q представляет собой число от 1 до 7, например, 1, 2 или 3, r представляет собой число от 0 до 5, например, 0, 1 или 2, часто 0 или 1, у представляет собой число от 1 до 7, например, от 1 до 4, а n представляет собой 1 или 2, при условии, что 2(q)+r=n(у). Также раскрыто, что, как это обычно бывает с неорганическими координационными соединениями, формула (IV) является идеализированной, и продукт может включать координационные полимеры, комплексные соли, соли, у которых определенные атомные валентности являются общими, и т.д.

Хотя материал из патентов США US 9,745,449 и т.д. является эффективным огнестойким средством, которое не вызывает ухудшения свойств полимера во время обработки, он образуется в соответствии с указанным в нем способом, как правило, в виде твердой массы, требующей измельчения или другой такой физической обработки перед включением в полимерную композицию. Кроме того, результаты масштабирования процессов, приведенных в качестве примеров в данной области техники, имеют тенденцию быть неустойчивыми, и может быть трудно достичь воспроизводимости между циклами работы, например, в выходе превращения и физических свойствах.

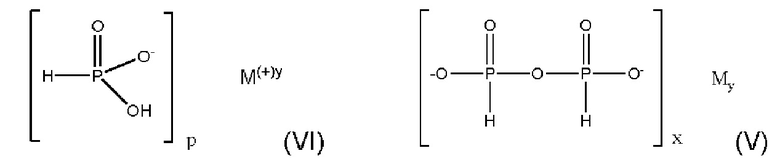

Соли фосфорной кислоты формулы (VI) и их производные можно термически превратить при подходящих условиях в соли пирофосфорной кислоты формулы (V). Патент США US 4,859,466 раскрывает, что соли пирофосфоновой кислоты формулы (V) обладают микробиоцидной активностью, а публикация патентной заявки США US 2016/0032076 раскрывает их использование в качестве огнестойких средств.

Пирофосфоновые соли могут быть получены нагреванием солей фосфорной кислоты либо сами по себе, либо в присутствии дифенилметана.

Улучшения, по крайней мере, в получении, обращении и воспроизводимости партии, для термически превращенных огнестойких средств из патентов США US 9,534,108, 9,745,449 и т.д. по-прежнему являются необходимыми.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее описание представляет улучшенный способ получения термически устойчивых огнестойких материалов, которые демонстрирует <5%, например, <3% или <1%, потери массы при термическом гравиметрическом анализе (ТГА) при температурах выше 350°C и вплоть до, например, 400°C, 450°C или выше.

Способ согласно настоящему изобретению устраняет несколько недостатков существующих способов термического превращения солей фосфонатов металлов в более термически устойчивые огнестойкие материалы. Например, настоящий способ обеспечивает огнестойкий материал с улучшенными характеристиками физической формы и обработки, а также с улучшенной воспроизводимостью, особенно при увеличении масштабов. Другие преимущества будут очевидны для практикующего специалиста из данного раскрытия изобретения.

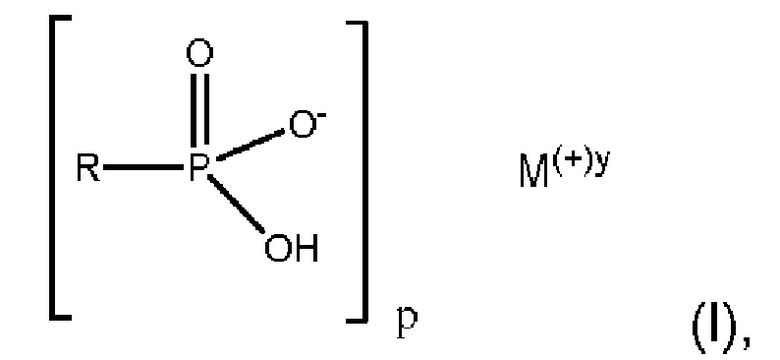

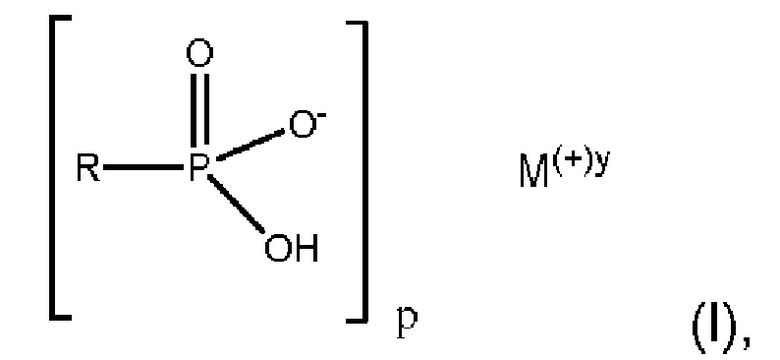

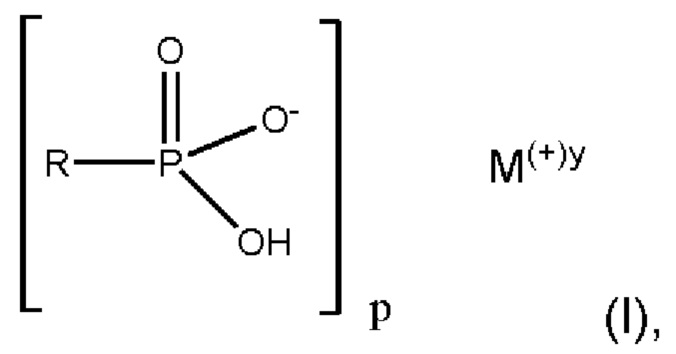

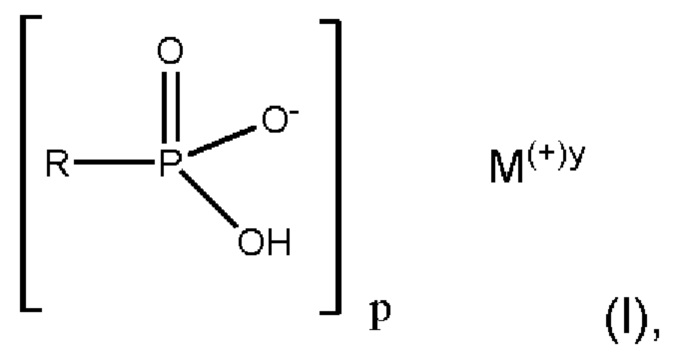

Один вариант осуществления настоящего изобретения представляет собой способ, который обеспечивает огнестойкий материал в форме порошка или мелких частиц, причем этот способ включает нагревание смеси i) высококипящего, смешивающегося с водой, устойчивого по отношению к кислоте растворителя с температурой кипения (bp) выше 200°C, 220°C, 240°C или 260°C, например, сульфонового растворителя, и ii) одной или нескольких солей фосфоновой кислоты формулы (I):

где R представляет собой Н, алкильную, арильную, алкиларильную или арилалкильную группу, р представляет собой число от 2 до 7, например, от 2 до 4, например, 2, 3 или 4, М представляет собой металл, у представляет собой число от 2 до 7, например, от 2 до 4, например, 2, 3 или 4, часто 2 или 3, так что М(+)у представляет собой катион металла, где (+)у представляет собой заряд, формально присвоенный катиону, при температурах 200°C или выше, как правило, 220°C или выше, например 250°C или выше, например, температуре в диапазоне от примерно 220°C до примерно 400°C или от примерно 240°C до примерно 360°C, для получения огнестойкого материала непосредственно, то есть без обязательности или необходимости измельчения, гранулирования или тому подобного, в виде порошка или мелких частиц. Следует понимать, что получение огнестойкого материала «непосредственно» в виде порошка или мелких частиц в соответствии с раскрытым здесь способом допускает обработку продукта реакции, такую как выделение огнестойкого продукта (например, отделение огнестойкого продукта от оставшегося растворителя), что может включать, например, обработку этого продукта реакции фильтрованием, промывкой, сушкой и тому подобное.

Хорошие результаты получают, когда высококипящий, смешивающийся с водой, устойчивый по отношению к кислоте растворитель представляет собой, например, сульфон с точкой кипения более 200°C, например, примерно 220°C или выше, примерно 240°C или выше, примерно 260°C или выше, или примерно 280°C или выше. Неограничивающие примеры таких растворителей включают сульфолан с точкой кипения 285°C и диметилсульфон.

Как правило, компонент высококипящего, смешивающегося с водой, устойчивого по отношению к кислоте растворителя i) является преобладающим компонентом в нагреваемой смеси растворителя/фосфонатной соли, то есть высококипящий, смешивающийся с водой, устойчивый по отношению к кислоте растворитель составляет 51% масс, или более от смеси растворителя/фосфонатной соли, например, концентрация растворителя может составлять 60% масс. или выше, 70% масс, или выше, 80% масс. или выше, 85% масс. или выше, 90% масс. или выше, или 95% масс. или выше. Например, в смеси i) высококипящего, смешивающегося с водой, устойчивого по отношению к кислоте растворителя и ii) фосфонатной соли этот высококипящий, смешивающийся с водой, устойчивый по отношению к кислоте растворитель может присутствовать в количестве примерно от 60 до 99% масс., от 65 до 98% масс. или от 70 до 98% масс., в пересчете на общую массу i) и ii).

Реакция получения огнестойкого средства согласно настоящему изобретению в качестве побочного продукта дает воду, и ее часто называют реакцией дегидратации. Растворитель согласно настоящему раскрытию, помимо равномерной передачи тепла в реакции и суспендирования исходных материалов и продуктов по мере их образования, также является смешиваемым с водой, и считается, что он может абсорбировать воду, которая образуется во время реакции и/или способствовать эффективному смешиванию с фосфонатными солями в водных растворах.

Настоящий способ, который непосредственно (без измельчения и т.д.) дает термически устойчивое огнестойкое средство в виде порошка или мелких частиц, предлагает важное усовершенствование по сравнению с существующими способами производства, например, способами, описанными в US 9,745,449 и т.д., которые, в отличие от способа согласно изобретению, дают термически устойчивый огнестойкий материал в виде твердой массы в результате нагревания фосфонатной соли, как правило, в отсутствие других материалов.

Другой вариант осуществления настоящего изобретения предоставляет огнестойкий материал, полученный из вышеуказанного способа, который представляет собой порошок или совокупность мелких частиц. Этот порошок или совокупность мелких частиц может иметь средний размер частиц (d50), составляющий, например, примерно 100 мкм или менее, например, примерно 80 мкм или менее, или примерно 60 мкм или менее, при измерении с помощью лазерной дифракции в соответствии со стандартом ISO 13320. Например, этот порошок или совокупность мелких частиц может иметь средний размер частиц (d50) от примерно 1 мкм до примерно 100 мкм, от примерно 10 мкм до примерно 90 мкм, от примерно 20 мкм до примерно 80 мкм или от примерно 20 мкм до примерно 60 мкм. Порошок или совокупность мелких частиц получают из продукта реакции, как описано в данном документе, без необходимости измельчения или подобной этому физической обработки.

В другом варианте осуществления композиция огнестойкого полимера содержит:

а) термореактивный или термопластичный полимер, например, термопластичный полимер, и

b) от 1% до 50% массовых, в пересчете на общую массу композиции огнестойкого полимера, указанного выше огнестойкого материала, и

c) при желании другие огнестойкие средства или синергисты огнестойких средств.

Другой вариант осуществления предоставляет способ получения композиции огнестойкого полимера, который включает нагревание одной или нескольких солей фосфонатов металлов формулы (I) в высококипящем, смешивающемся с водой, устойчивом по отношению к кислоте растворителе в условиях, которые химически превращают фосфонаты в более термически стабильный огнестойкий материал согласно настоящему изобретению, как описано выше, и затем включение полученного таким образом термически устойчивого огнестойкого средства в полимерную смолу, например, путем обработки в расплаве. Например, огнестойкое средство может быть введено в расплавленный полимер путем смешивания, экструзии, формования волокна или пленки и т.д.

В другом варианте осуществления огнестойкий материал, который находится в форме порошка или мелких частиц, содержит соединение или смесь соединений эмпирической формулы (IV)

где R представляет собой Н, алкильную, арильную, алкиларильную или арилалкильную группу, q представляет собой число от 1 до 7, например, 1, 2 или 3, r представляет собой число от 0 до 5, например, 0, 1 или 2, часто 0 или 1, М представляет собой металл, у представляет собой число от 2 до 7, например, от 2 до 4, например, 2, 3 или 4, часто 2 или 3, так что М(+)у представляет собой катион металла, где (+)у представляет собой заряд, формально присвоенный катиону, а n равно 1 или 2, при условии, что 2(q)+r=n(у). Этот огнестойкий материал может иметь средний размер частиц (d50), например, примерно 100 мкм или меньше, например, примерно 80 мкм или меньше или примерно 60 мкм или меньше, при измерении с помощью лазерной дифракции в соответствии со стандартом ISO 13320. Например, этот порошок или совокупность мелких частиц может иметь средний размер (d50) от примерно 1 мкм до примерно 100 мкм, от примерно 10 мкм до примерно 90 мкм, от примерно 20 мкм до примерно 80 мкм или от примерно 20 мкм до примерно 60 мкм. В некоторых вариантах осуществления этот огнестойкий материал состоит в основном из соединения или смеси соединений эмпирической формулы (IV).

Было обнаружено, что соли фосфонатов металлов формулы I могут быть последовательно превращены в более термически устойчивые огнестойкие материалы, с помощью гибкости технологии, путем нагревания этих солей фосфонатов металлов в высококипящем, смешивающемся с водой, устойчивом по отношению к кислоте растворителе. Настоящий способ обеспечивает больше стабильности в выходах и качестве огнестойкого материала, чем предыдущие методы. Кроме того, продукт из настоящего способа получают непосредственно в виде порошка или мелких частиц твердого вещества, которые не требуют измельчения, гранулирования или другой такой же физической обработки перед применением, в отличие от твердой массы, полученной с использованием способа из предшествующего уровня техники.

Предшествующее краткое описание не предназначено для ограничения каким-либо образом объема заявленного изобретения. Кроме того, следует понимать, что как предшествующее общее описание, так и последующее подробное описание являются только приведенными для примера и пояснения и не ограничивают заявленное изобретение.

КРАТКОЕ ОПИСАНИЕ ФИГУР

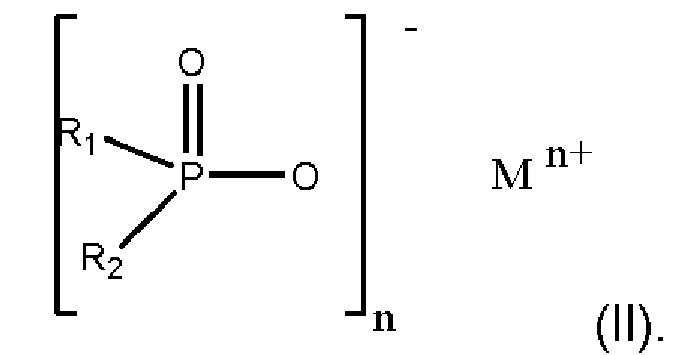

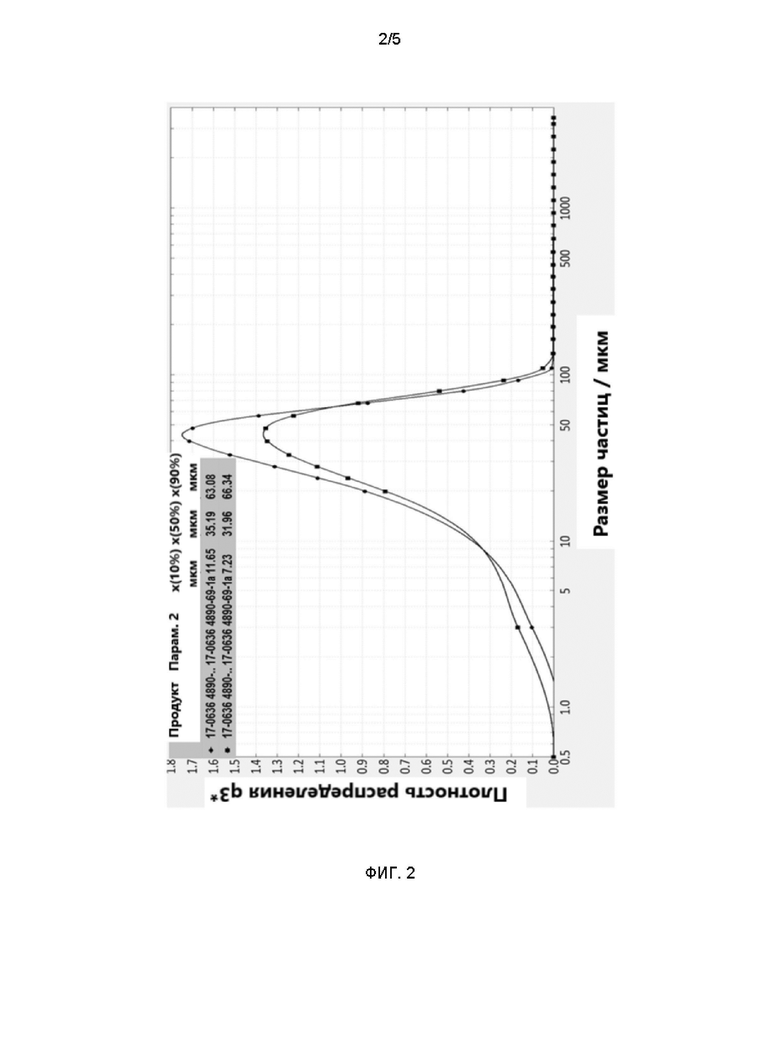

ФИГ. 1 показывает результат термогравиметрического анализа (ТГА) приведенного для примера огнестойкого материала, полученного в соответствии с примером 1 настоящего изобретения.

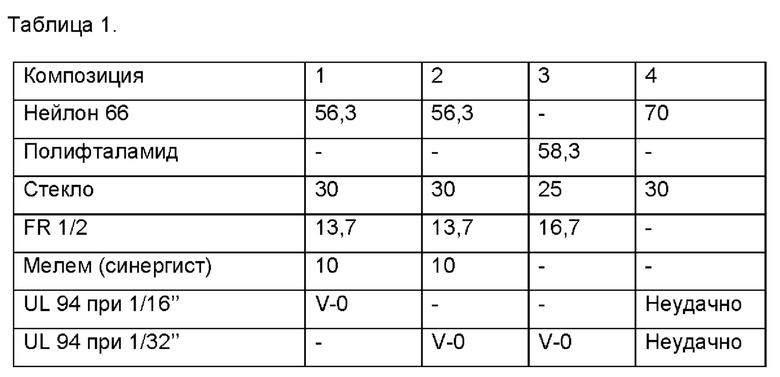

ФИГ. 2 показывает распределение частиц по размерам для приведенного для примера огнестойкого средства из Примера 1.

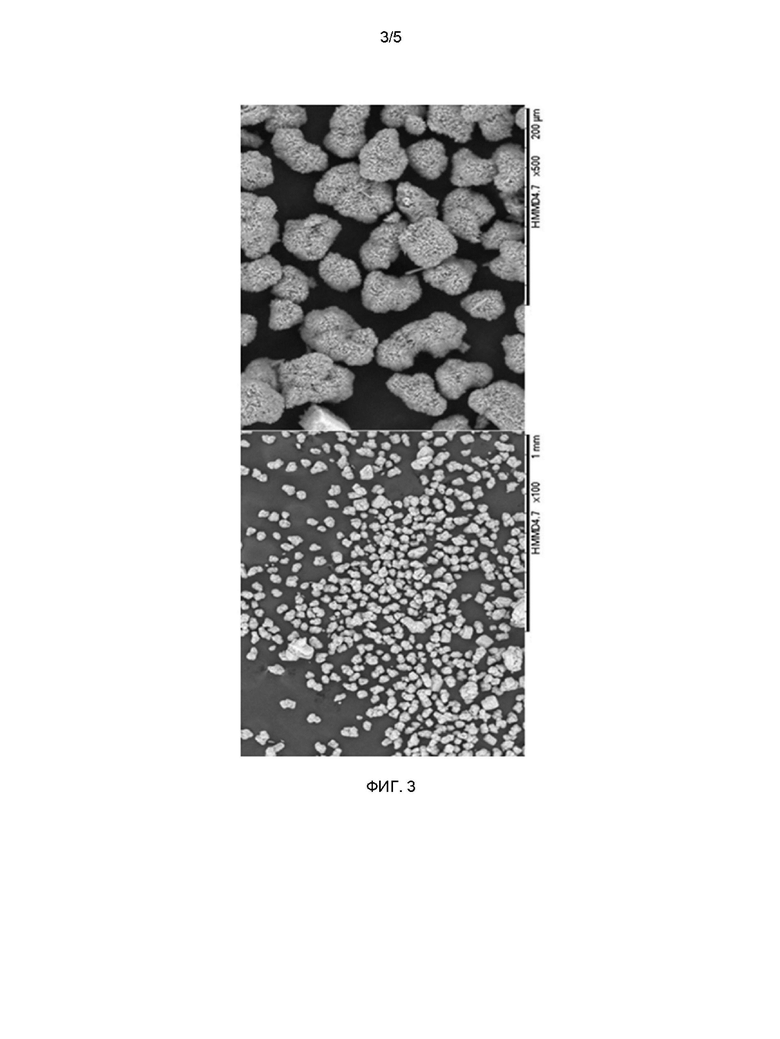

ФИГ. 3 показывает изображения, полученные с помощью сканирующего электронного микроскопа (SEM), для приведенного для примера огнестойкого средства из Примера 1.

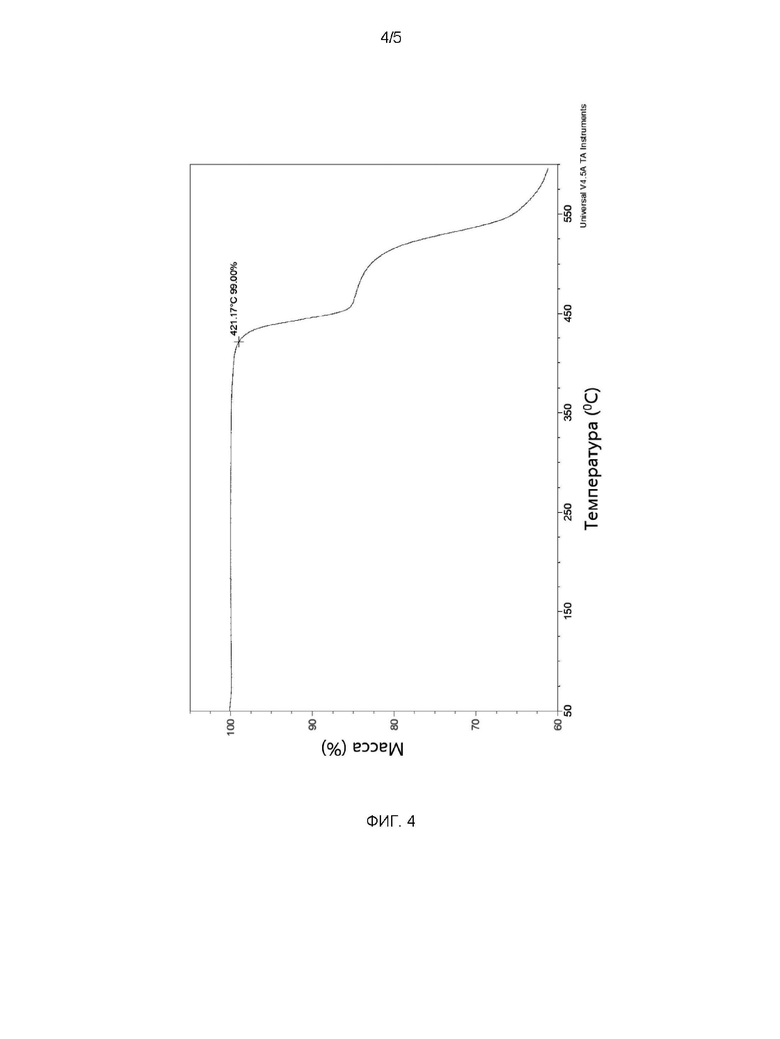

ФИГ. 4 показывает результат ТГА для приведенного для примера огнестойкого материала, полученного согласно Примеру 2 из настоящего изобретения.

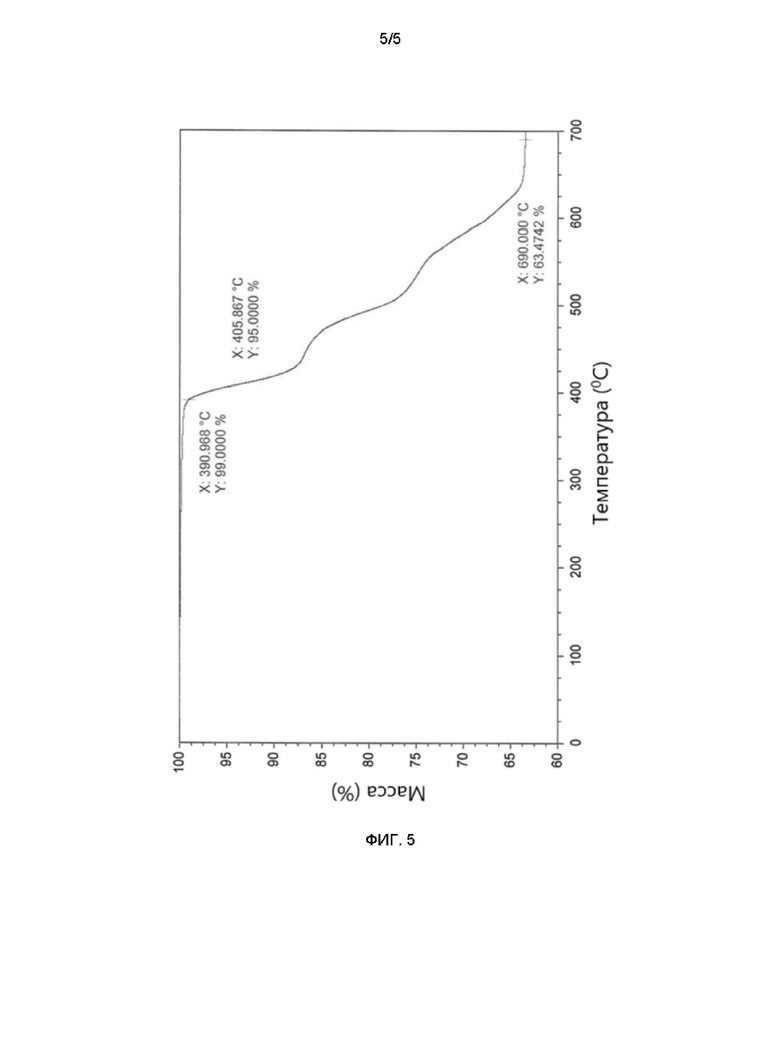

ФИГ. 5 показывает результат ТГА для огнестойкого материала, полученного в соответствии со сравнительным примером 3 из настоящего раскрытия.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Если не указано иное, слово, приведенное в единственном числе, в данной заявке означает «один или несколько».

В настоящем способе смесь

(i) фосфонатной соли формулы I,

где R представляет собой Н, алкильную, арильную, алкиларильную или арилалкильную группу, р представляет собой число от 2 до 7, например, от 2 до 4, например, 2, 3 или 4, М представляет собой металл, у представляет собой число от 2 до 7, например, от 2 до 4, например, 2, 3 или 4, часто 2 или 3, так что М(+)у представляет собой катион металла, где (+)у представляет собой заряд, формально присвоенный катиону, и

(ii) высококипящий, смешивающийся с водой, устойчивый по отношению к кислоте растворитель, причем этот растворитель составляет от 51 до 99% масс. смеси, например, от 60 до 99% масс., от 65 до 98% масс. или от 70 до 98% масс. смеси, в пересчете на общую массу фосфонатной соли формулы I и высококипящего, смешивающегося с водой, устойчивого по отношению к кислоте растворителя,

нагревают до температур дегидратации, обычно выше 200°C, как например, 220°C или выше (например, 250°C или выше), например, температуры в диапазоне от примерно 220°C до примерно 400°C, или от примерно 240°C до примерно 360°C, для получения огнестойкого средства согласно настоящему изобретению в виде порошка или мелких частиц, обычно в виде сыпучего порошка или сыпучих мелких частиц.

В формуле (I) М(+)у, где у равно 2, представляет собой двухвалентный катион, такой как Mg++, Са++ или Zn++ и тому подобные, М(+)у, где у равно 3, представляет собой трехвалентный катион, такой как Al+++ и т.д. Как это обычно бывает в случае с неорганическими координационными соединениями, эти формулы являются идеализированными, а исходные материалы и продукты могут включать координационные полимеры или комплексные соли (например, соли, в которых определенные атомные валентности являются общими, например, когда один анион кислорода используется совместно двумя катионами металла и т.д.). Обычно исходная соль заряжена нейтрально, то есть, соединение формулы (I), где р=у, например, если М(+)у представляет собой Al+++, то р равно 3 и т.д.

Фосфонатные соли формулы (I) и способы их получения известны в данной области техники, а некоторые из них известны как огнестойкие средства, например алюминиевая соль трис[метилфосфоновой кислоты]. Фосфонатные соли, используемые здесь в качестве исходных материалов, могут быть найдены в качестве исходных материалов, используемых в патентах США US 9,745,449 и 9,752,009 и т.д. для изготовления огнестойких средств.

В отличие от способов из уровня техники, где эти соли обычно нагревают в отсутствие других материалов, в настоящем изобретении фосфонатную соль подвергают воздействию температур дегидратации при смешивании с высококипящим, смешивающимся с водой, устойчивым по отношению к кислоте растворителем в качестве среды для дегидратации, как описано в данном документе. В результате реакции дегидратации образуется вода, которая будет совместима с растворителем из настоящего описания, что может способствовать гладкому прохождению реакции. Смешиваемость с водой и устойчивость по отношению к кислоте этого растворителя также, вероятно, помогают облегчить смешивание, когда фосфонатную соль добавляют в виде раствора в водном растворителе.

Растворитель, используемый на стадии дегидратации настоящего способа, должен быть стабильным в условиях реакции дегидратации. Реакция дегидратации происходит при высокой температуре, например, температуры реакции часто превышают 220°C, 230°C, 240°C или 250°C, например, температуры от примерно 220°C до примерно 400°C или от примерно 240°C до примерно 360°C, например, от 240 до 290 или 300°C.

Смешивающийся с водой, устойчивый по отношению к кислоте растворитель согласно настоящему изобретению имеет высокую температуру кипения, например, более 200°C, как например, примерно 220°C или выше, примерно 240°C или выше, примерно 260°C или выше, примерно 270°C или выше или примерно 280°C или выше, например, от примерно 220°C до примерно 360°C или от примерно 230°C до примерно 350°C. Примеры растворителей, отвечающих всем трем критериям - высокой температуре кипения, устойчивости по отношению к кислоте и смешиваемости с водой, включают сульфоны. В некоторых вариантах осуществления высококипящий, устойчивый по отношению к кислоте, смешивающийся с водой растворитель включает сульфон формулы R1R2SO2, где R1 и R2 независимо выбирают из углеводородных групп с 1-6 атомами углерода, например, углеводородных групп с 1-3 атомами углерода, или R1 и R2, взятые вместе с S, образуют цикл, содержащий 2, 3, 4 или 5 атомов углерода, причем цикл может быть незамещенным или замещенным алкилом с 1-3 атомами углерода. В некоторых вариантах осуществления R1 и R2, взятые вместе с S, образуют ди-, три-, тетра- или пентаметиленовое кольцо. В некоторых вариантах осуществления R1 и R2 независимо выбирают из алкила с 1-6 атомами углерода. В некоторых вариантах осуществления R1 или R2 представляет собой алкил с 1-6 атомами углерода, а другой представляет собой алкил с 1-3 атомами углерода. В некоторых вариантах осуществления R1 и R2 независимо выбирают из алкила с 1-3 атомами углерода. Алкильные группы могут быть разветвленными или линейными. В некоторых вариантах осуществления R1 и R2 оба представляют собой метил, оба представляют собой этил или оба представляют собой пропил. В других вариантах осуществления R1 или R2 представляет собой метил, а другой представляет собой этил или пропил. В других вариантах осуществления R1 или R2 представляет собой этил, а другой представляет собой пропил. В некоторых вариантах осуществления сульфон представляет собой сульфолан.

Согласно настоящему изобретению соль фосфоновой кислоты формулы (I) объединяют с высококипящим, устойчивым по отношению к кислоте, смешивающимся с водой растворителем и нагревают до температур дегидратации, как описано в данном документе, с получением огнестойкого материала из настоящего изобретения в форме порошка или мелких частиц. Как правило, соль фосфоновой кислоты смешивают с высококипящим, устойчивым по отношению к кислоте, смешивающимся с водой растворителем в условиях, достаточных для образования суспензии или взвеси, такой как гомогенная суспензия или взвесь. Например, в некоторых вариантах осуществления соль фосфоновой кислоты (то есть фосфонатную соль формулы (I)) смешивают или объединяют с высококипящим, устойчивым по отношению к кислоте, смешивающимся с водой растворителем при повышенной температуре с образованием суспензии или взвеси перед тем, как подвергнуть эту смесь воздействию температур дегидратации, как описано в данном документе. Нагревание может, но не обязательно, постепенно увеличиваться с течением времени до одной или нескольких повышенных температур и/или происходить в условиях вакуума, например, в умеренном вакууме. Повышенная температура может зависеть от температуры плавления высоко кипящего, устойчивого по отношению к кислоте, смешивающегося с водой растворителя. Например, некоторые пригодные высококипящие, устойчивые по отношению к кислоте, смешивающиеся с водой растворители могут быть твердыми при комнатной температуре, но превращаться в жидкий растворитель при повышенной температуре. Как правило, повышенные температуры находятся выше комнатной температуры, например, выше 25, 30, 35, 40, 45 или 50°C, как например, от примерно 30°C до примерно 160°C, от примерно 60°C до примерно 160°C, от примерно 40°C до примерно 130°C, от примерно 80°C до примерно 120°C, от примерно 40 до примерно 100°C или от примерно 50 до примерно 90°C. В некоторых вариантах осуществления повышенная температура составляет менее 100°C, как например, из любого из указанных выше температурных диапазонов, но ниже 100°C. Смесь можно нагревать и выдерживать при более чем одной повышенной температуре. Например, смесь может быть нагрета до одной повышенной температуры в течение некоторого времени, а затем нагрета или охлаждена до одной или нескольких других повышенных температур. Например, смесь можно нагреть до повышенной температуры, варьирующейся от примерно 60°C до примерно 140°C, например, от примерно 80°C до примерно 120°C, в течение некоторого времени, а затем нагреть до повышенной температуры, варьирующейся от примерно 140°C до примерно 160°C в течение дополнительного времени.

Смешивание соли фосфоновой кислоты с высококипящим, устойчивым по отношению к кислоте, смешивающимся с водой растворителем, например, при одной или нескольких повышенных температурах, при желании в условиях вакуума, происходит стечением времени, например, примерно 5 минут или дольше, примерно 10 минут или дольше, примерно 30 минут или дольше, примерно 1 часа или дольше, примерно 3 часов или дольше, примерно 4 часов или дольше, примерно 6 часов или дольше, примерно 8 часов или дольше, примерно 12 часов или дольше, примерно 24 часов или дольше, примерно 36 часов или дольше, или примерно 48 часов или дольше, или в любом интервале между ними. Например, количество времени может составлять от примерно 30 минут до примерно 72 часов, от примерно 1 часа до примерно 48 часов или от примерно 2 часов до примерно 36 часов. В течение этого времени могут быть удалены нежелательные летучие компоненты, и некоторое количество воды может быть удалено или отогнано из смеси. Как правило, полученная смесь образует суспензию или взвесь, такую как гомогенная суспензия или взвесь. Для практикующего специалиста будет очевидно, что условия, такие как температура, давление (например, условия вакуума), скорость перемешивания, время и т.д., для смешивания соли фосфоновой кислоты с высококипящим, устойчивым по отношению к кислоте, смешивающимся с водой растворителем являются взаимосвязанными и могут регулироваться для воздействия на образование суспензии или взвеси, как например, для получения гомогенной суспензии или взвеси.

В некоторых вариантах осуществления после образования суспензии или взвеси (например, взвесь или суспензия может возникнуть, например, спустя примерно 10 минут, примерно 30 минут, примерно 1 час, примерно 2 часа, примерно 4 часа или примерно 6 часов смешивания соли фосфоновой кислоты и высококипящего, устойчивого по отношению к кислоте, смешивающегося с водой растворителя при повышенной температуре), эту суспензию или взвесь перемешивают в течение некоторого времени, например, при повышенной температуре, как описано в данном документе. В некоторых вариантах осуществления повышенная температура, при которой перемешивается суспензия или взвесь, снижается по сравнению с повышенной температурой (температурами), при которой эту смесь нагревали для образования суспензии или взвеси. В некоторых вариантах осуществления суспензию или взвесь перемешивают при повышенной температуре, варьирующейся от примерно 30°C до примерно 95°C или от примерно 40°C до примерно 80°C. В некоторых вариантах осуществления суспензию или взвесь перемешивают примерно 1 минуту или дольше, примерно 10 минут или дольше, примерно 30 минут или дольше, примерно 1 час или дольше, примерно 4 часа или дольше, примерно 12 часов или дольше, примерно 24 часа или дольше, примерно 36 часов или дольше, или примерно 48 часов или дольше, или в течение любого интервала между этими значениями.

Соль фосфоновой кислоты может находиться в жидкой среде или в твердой форме (например, порошке) во время ее объединения с высококипящим, устойчивым по отношению к кислоте, смешивающимся с водой растворителем. Например, в некоторых вариантах осуществления соль фосфоновой кислоты находится в водной жидкости (например, растворенной или частично растворенной в водной жидкости). Например, водный раствор соли формулы I может быть смешан с высококипящим, устойчивым по отношению к кислоте, смешивающимся с водой растворителем.

В некоторых вариантах осуществления может быть желательно добавлять водный растворитель к смеси соли фосфоновой кислоты и высококипящего, устойчивого по отношению к кислоте, смешивающегося с водой растворителя, например, чтобы избежать гелеобразования во время образования суспензии или взвеси или, если возникает образование геля, чтобы прервать это гелеобразование. Также полагают, что вероятность гелеобразования может быть выше при использовании определенных металлсодержащих исходных материалов, которые предоставляют катион металла для соли формулы (I) (то есть, некоторых предшественников соединений металлов для соли фосфоновой кислоты). Если это необходимо/желательно, то во время процесса смешивания можно повторить добавление водного растворителя.

Кроме того, в некоторых вариантах осуществления может быть желательно добавлять затравочный материал (при желании в дополнение к водному растворителю или без водного растворителя) к смеси соли фосфоновой кислоты и высококипящего, устойчивого по отношению к кислоте, смешивающегося с водой растворителя для ускорения образования суспензии или взвеси, например, гомогенной суспензии. Сокращение времени для образования взвеси также может помочь уменьшить образование геля, как обсуждалось выше. Добавление затравочного материала (при желании в дополнение к водному растворителю или без водного растворителя) можно повторить, если это необходимо/желательно во время процесса смешивания. В некоторых вариантах осуществления затравочный материал включает инертный наполнитель, который может быть любым материалом, который является инертным по отношению к реакции дегидратации и имеет желаемый размер частиц. Диоксид кремния, оксид алюминия, тальк и диоксид титана являются неограничивающими примерами подходящих инертных наполнителей. В некоторых вариантах осуществления затравочный материал содержит огнестойкий материал (и при желании инертный наполнитель), полученный в соответствии со способом из настоящего изобретения, такой как огнестойкий материал формулы (IV), как описано в данном документе, и/или огнестойкий материал согласно патенту США US 9,745,449 и тому подобные. Затравочный материал может иметь средний размер частиц (d50), составляющий, например, примерно 100 мкм или меньше, например, примерно 80 мкм или меньше, или примерно 60 мкм или меньше, при измерении с помощью лазерной дифракции в соответствии со стандартом ISO 13320. Например, этот затравочный материал может иметь средний размер частиц (d50) от примерно 1 мкм до примерно 100 мкм, от примерно 10 мкм до примерно 90 мкм, от примерно 20 мкм до примерно 80 мкм или от примерно 20 мкм до примерно 60 мкм.

В одном варианте осуществления водный раствор алюминиевой соли трис[метилфосфоновой кислоты], полученной из исходного материала гексагидрата хлорида алюминия, и сульфолан в качестве высококипящего, смешивающегося с водой, устойчивого по отношению к кислоте растворителя смешивают при повышенной температуре, варьирующейся от примерно 80°C до примерно 140°C, например, от примерно 100°C до примерно 125°C, при желании при небольшом вакууме, и к этой смеси добавляют затравочный материал. В некоторых вариантах осуществления к смеси также добавляют водный растворитель, например, если смесь или ее части образуют гелеобразную консистенцию. В некоторых вариантах осуществления, например, спустя примерно 2-6 часов нагревания смесь нагревают до дальнейшего повышения температуры, варьирующейся от примерно 100°C до примерно 160°C, например, от примерно 120°C до примерно 160°C, или от примерно 140°C до примерно 160°C. В некоторых вариантах осуществления после образования суспензии или взвеси, например, спустя примерно 1-2 часа, эту температуру последовательно снижают до более низкой повышенной температуры для перемешивания суспензии или взвеси, как описано в данном документе. Полученную смесь затем нагревают до температур дегидратации (например, от примерно 240°C до примерно 360°C) в течение определенного периода времени (например, от примерно 2 часов до примерно 6 часов), как описано в данном документе.

В другом варианте осуществления водный раствор алюминиевой соли трис[метилфосфоновой кислоты], полученной из исходного материала изопропоксида алюминия, и сульфолан в качестве высококипящего, смешивающегося с водой, устойчивого по отношению к кислоте растворителя смешивают при повышенной температуре, варьирующейся от примерно 60°C до примерно 100°C, например, от примерно 80°C до примерно 95°C, при желании при небольшом вакууме. В некоторых вариантах осуществления водный раствор соли и сульфолан смешивают в течение периода времени, варьирующегося от примерно 2 часов до примерно 6 часов, при повышенной температуре. После образования суспензии или взвеси полученную смесь нагревают до температур дегидратации (например, от примерно 240°C до примерно 360°C) в течение определенного периода времени (например, от примерно 2 часов до примерно 6 часов), как описано в данном документе.

Соли фосфоновой кислоты формулы (I) являются известными, и в данной области техники описаны различные способы их получения. Например, соли фосфоновой кислоты формулы (I) могут быть выбраны из солей, раскрытых в патентных заявках США US 2006/0138391, US 2015/0031805 и где-либо еще в данной области техники. В некоторых вариантах осуществления соли формулы (I) содержат соединения, в которых R представляет собой Н, группу алкила с 1-12 атомами углерода, арила с 6-10 атомами углерода, С7-18 алкиларила или С7-18 арилалкила, причем указанные группы являются дополнительно замещенными, как описано в патентной заявке США US 2006/0138391, но часто R представляет собой незамещенный алкил с 1-12 атомами углерода, арил с 6-10 атомами углерода, С7-18 алкиларил или С7-18 арилалкил. Например, R может быть замещенным или незамещенным, часто незамещенным, алкилом с 1-6 атомами углерода, арилом с 6 атомами углерода, С7-10 алкиларилом или С7-12 арилалкилом, например, алкилом с 1-4 атомами углерода.

Настоящее раскрытие не ограничивается каким-либо конкретным катионом металла М(+)у. Примеры подходящих металлов включают Mg, Са, Ва, Zn, Zr, Ge, В, Al, Si, Ti, Cu, Fe, Sn и Sb. В некоторых вариантах осуществления М выбирают из Mg, Са, Ва, Zn, Zr, В, Al, Si, Ti, Fe, Sn и Sb. В некоторых вариантах осуществления М выбирают из Mg, Са, Ва, Zn, Zr, В, Al, Fe, Sn и Sb. В некоторых вариантах осуществления М выбирают из Al, Fe, Zn и Са.

R в качестве алкила представляет собой алкильную группу с прямой или разветвленной цепью, имеющую определенное количество атомов углерода и включает, например, неразветвленный алкил, такой как метил, этил, пропил, бутил, пентил, гексил, гептил, октил, нонил, децил, ундецил, додецил, и разветвленный алкил, такой как изопропил, изобутил, втор-бутил, трет-бутил, этилгексил, третоктил и тому подобные. Например, R в качестве алкила может представлять собой метил, этил, пропил, изопропил, бутил, изобутил, втор-бутил, трет-бутил, часто R представляет собой метил, этил, пропил или изопропил, например, метил.

Часто, когда R представляет собой арил, то это фенил или нафтил, например, фенил. Примеры R в качестве алкиларила включают фенил, замещенный одной или несколькими алкильными группами, например, группами, выбранными из метила, этила, пропила, изопропила, бутила, изобутила, втор-бутила, трет-бутила и тому подобных. Примеры R в качестве арилалкила включают, например, бензил, фенетил, стирил, кумил, фенпропил и тому подобные.

В некоторых вариантах осуществления R представляет собой Н, метил, этил, пропил, изопропил, фенил или бензил, например, метил, этил, пропил, изопропил или фенил, как например, метил, этил, пропил или изопропил, например, метил.

В некоторых вариантах осуществления фосфонатная соль представляет собой соединение формулы (I), в которой R представляет собой Н, метил, этил, пропил, изопропил, бензил или фенил, М представляет собой Al, Fe, Zn или Са, и р составляет 2 или 3. В некоторых вариантах осуществления R представляет собой Н, метил, этил, пропил или изопропил, р=3 и М представляет собой Al или Fe, в других вариантах осуществления R представляет собой Н, метил, этил, пропил или изопропил, р=2, и М представляет собой Zn или Са, например, Са.

Как описано выше, можно использовать более одной соли фосфоновой кислоты формулы (I) с различными R и/или М. В некоторых вариантах осуществления по меньшей мере один R выбирают из Н, метила, этила, пропила, изопропила, бутила, изобутила, втор-бутила, трет-бутила и фенила, и по меньшей мере один М выбирают из Al, Fe, Zn и Са. В некоторых вариантах осуществления каждый R выбирают из Н, метила, этила, пропила, изопропила, бутила, изобутила, втор-бутила, трет-бутила и фенила, и каждый М выбирают из Al, Fe, Zn и Са.

Количество времени, необходимое для превращения солей фосфоновой кислоты формулы (I) в огнестойкое средство согласно изобретению, будет варьироваться в зависимости от множества факторов, включая, например, химическую структуру исходной соли фосфоновой кислоты, температуру реакции и т.д.

Хорошая конверсия соли фосфоновой кислоты формулы (I) в огнестойкое средство согласно изобретению достигается путем нагревания смеси соли и высококипящего, смешивающегося с водой, устойчивого по отношению к кислоте растворителя при температурах дегидратации, описанных здесь, обычно при температурах 200°C или выше, обычно 220°C или выше, например 250°C или выше, например, при температуре в диапазоне от примерно 220°C до примерно 400°C, или от примерно 240°C до примерно 360°C, в течение 20 часов или меньше, например, 12 часов или меньше. Как правило, смесь соли фосфоновой кислоты формулы (I) и высококипящего, смешивающегося с водой, устойчивого по отношению к кислоте растворителя нагревают при температурах от примерно 200°C (например, от примерно 220°C) до примерно 400°C в течение от примерно 1 минуты до примерно 20 часов, например, от примерно 30 минут до примерно 12 часов, от примерно 1 часа до примерно 8 часов или от примерно 2 часов до примерно 6 часов. В одном примере смесь нагревают при температуре от примерно 220°C до примерно 400°C в течение от примерно 1 часа до примерно 12 часов или от примерно 1 часа до примерно 8 часов. В другом примере смесь нагревают при температуре от примерно 240°C до примерно 360°C в течение от примерно 1 часа до примерно 6 часов или от примерно 2 часов до примерно 6 часов. В некоторых случаях, как например, при более высоких температурах (например, от примерно 250°C до примерно 400°C или при температурах выше 400°C) и/или когда реакционный сосуд или окружающая среда обеспечивают высокую эффективность теплопередачи к исходному материалу, нагревание может происходить за время порядка минут или секунд, например, менее 1 часа, менее 30 минут, менее 15 минут, менее 6 минут, менее 1 минуты или менее 30 секунд.

Не желая ограничиваться какой-либо теорией, полагают, что огнестойкий материал, полученный с помощью способа из настоящего изобретения, содержит соединение или смесь соединений, представленных эмпирической формулой (IV):

где R представляет собой Н, алкил, арил, алкиларил или арилалкил, как указано выше, М представляет собой металл, как указано выше, q представляет собой число от 1 до 7, например, 1, 2 или 3, r представляет собой число от 0 до 5, например, 0, 1 или 2, часто 0 или 1, у представляет собой число от 2 до 7, например, от 2 до 4, и n составляет 1 или 2, при условии, что 2(q)+r=n(у). Естественно, состав групп R и М хорошо отражает группы, используемые в качестве R и М в соли формулы (I), применяемой в качестве исходного материала. Как это обычно бывает в случае с неорганическими координационными соединениями, как упомянуто выше, формула (IV) является эмпирической и включает координационные полимеры и комплексные соли (например, соли, у которых определенные атомные валентности являются общими).

Огнестойкий материал, содержащий соединение или смесь соединений, представленных эмпирической формулой (IV), получают в форме порошка или небольших частиц без необходимости измельчения, гранулирования или другой такой же физической обработки. Такой огнестойкий материал обычно имеет средний размер частиц (d50) примерно 100 мкм или меньше, как например, примерно 80 мкм или меньше, или примерно 60 мкм или меньше, при измерении с помощью лазерной дифракции в соответствии со стандартом ISO 13320. Например, этот порошок или мелкие частицы могут иметь средний размер (d50) от примерно 1 мкм до примерно 100 мкм, от примерно 10 мкм до примерно 90 мкм, от примерно 20 мкм до примерно 80 мкм, или от примерно 20 мкм до примерно 60 мкм.

Как указано выше, даже если исходить из одного соединения формулы (I), в котором присутствует одна группа R и один металл, часто образуется смесь соединений в соответствии с эмпирической формулой (IV), описанной в данном документе. В некоторых вариантах осуществления огнестойкий материал получают из смеси фосфонатных солей, в которой присутствуют несколько значений для R и/или М, с получением смеси соединений в соответствии с эмпирической формулой (IV), содержащей несколько групп R и/или металлов. В некоторых вариантах осуществления огнестойкий материал согласно настоящему изобретению получают путем раздельного получения двух или более огнестойких материалов в соответствии с описанными здесь способами и смешивания этих двух или более огнестойких материалов вместе, так что полученный огнестойкий материал содержит смесь соединений в соответствии с эмпирической формулой (IV), имеющей несколько значений для R и/или М. Патент США № US 9,752,011 является включенным в данный документ путем ссылки на раскрытие его методик получения смесей фосфонатных солей, в которых присутствуют различные группы R и/или металлы.

Огнестойкое средство согласно настоящему изобретению можно применять вместе с множеством других огнестойких средств, синергистов или адъювантов огнестойких средств, которые известны в данной области техники. Например, это огнестойкое средство может быть составлено в композицию с одним или несколькими материалами, выбранными из: углеродной сажи, графита, углеродных нанотрубок, силоксанов, полисилоксанов, простого полифениленового эфира (РРЕ), фосфин-оксидов и полифосфиноксидов, например, бензилфосфиноксидов, полибензилфосфиноксидов и тому подобных; меламина, производных меламина и продуктов конденсации меламина, солей меламина, таких как, но без ограничения этим, цианурат меламина, борат меламина, фосфаты меламина, меламинфосфаты металла, мелам, мелем, мелон и тому подобные; неорганических соединений, включая глины, соли металлов, такие как гидроксиды, оксиды, гидраты оксидов, бораты, карбонаты, сульфаты, фосфаты, фосфиты, гипофосфиты, силикаты, смешанные соли металлов и т.д., например, тальк и другие силикаты магния, силикат кальция, алюмосиликат, алюмосиликат в виде полых трубок (DRAGONITE), карбонат кальция, карбонат магния, сульфат бария, сульфат кальция, HALLOYSITE или фосфат бора, молибдат кальция, вспученный вермикулит, станнат цинка, гидроксистаннат цинка, сульфид цинка и борат цинка, молибдат цинка (KEMGARD 911 А/В), фосфат цинка (KEMGARD 981), оксид или гидроксид магния, оксид алюминия, гидроксид оксида алюминия (бемит), тригидрат алюминия, диоксид кремния, оксид олова, оксид сурьмы (III и V) и гидрат оксида, оксид титана и оксид цинка или гидрат оксида, оксид циркония и/или гидроксид циркония, и тому подобных.

Если не указано иное, в контексте настоящей заявки термин «фосфат» при использовании в качестве компонента в «фосфатной соли», такой как фосфат металла, фосфат меламина, меламинфосфат металла и т.д., относится к фосфату, гидрофосфату, дигидрофосфату, пирофосфату, полифосфату или аниону или полианиону продуктов конденсации фосфорной кислоты.

Аналогичным образом, если не указано иное, в контексте настоящей заявки термин «фосфит» при использовании в качестве компонента в «фосфитной соли», такой как фосфит металла и т.д., относится к фосфиту или гидрофосфиту.

Огнестойкое средство согласно настоящему изобретению также может быть составлено в композицию с другими огнестойкими средствами, такими как галогенированные огнестойкие средства, алкил- или арилфосфиноксидные огнестойкие средства, алкил- или арилфосфатные огнестойкие средства, алкил- или арилфосфонаты, алкил- или арилфосфинаты и соли алкил- или арилфосфиновой кислоты. В некоторых вариантах осуществления огнестойкое средство содержит смесь огнестойкого материала в соответствии с настоящим изобретением и фосфиновой соли формулы (II) (например, трис(диалкилфосфината) алюминия),

R1 и R2 каждый независимо может быть группой, соответствующей R, как описано в данном документе, М представляет собой металл, как описано в данном документе (например, Al или Са), и n представляет собой число от 2 до 7, например, от 2 до 4, часто 2 или 3.

Таким образом, во многих вариантах осуществления композиция огнестойкого полимера согласно настоящему изобретению содержит (а) полимер, (b) огнестойкое средство согласно настоящему изобретению и (с) один или несколько дополнительных огнестойких средств и/или один или несколько синергистов или адъювантов огнестойких средств.

Например, в некоторых вариантах осуществления композиция огнестойкого полимера содержит одно или несколько дополнительных огнестойких средств, например, галогенированные огнестойкие средства, фосфиноксидные огнестойкие средства, алкил- или арилфосфонаты или соли алкил- или арилфосфинатов, например, трис(диалкилфосфинат) алюминия, такой кактрис(диэтилфосфинат) алюминия.

В некоторых вариантах осуществления композиция огнестойкого полимера содержит один или несколько синергистов или адъювантов огнестойких средств, например, меламин, производные меламина и продукты конденсации меламина, соли меламина, фосфиноксиды и полифосфиноксиды, соли металлов, такие как гидроксиды, оксиды, гидраты оксидов, бораты, фосфаты, фосфиты, силикаты и тому подобные, например, гидрофосфит алюминия, мелем или меламинфосфат металла, например, меламинфосфат металла, где металл включает алюминий, магний или цинк. В конкретных вариантах осуществления один или несколько дополнительных огнестойких средств, синергистов или адъювантов огнестойких средств включают трис(диалкилфосфинат) алюминия, гидрофосфит алюминия, замещенный метилендифенилфосфиноксидом простой полиариловый эфир, ксилиленбис(дифенил-фосфиноксид), 4,4-бис(дифенилфосфинилметил)-1,1'-бифенил, этилен-бис-1,2-бис(9,10-дигидро-9-окси-10-фосфафенантрен-10-оксид)этан, мелем, мелам, мелон или димеламинпирофосфат цинка.

Некоторые варианты осуществления предоставляют композицию полимера, не содержащую галогенов. В таких вариантах осуществления галогенсодержащие огнестойкие средства или синергисты будут исключены в максимально возможной степени.

Огнестойкий материал согласно настоящему изобретению может быть скомбинирован, например, с дополнительным огнестойким средством, синергистом или адъювантом в диапазоне от 100:1 до 1:100 по массе огнестойкого средства согласно изобретению относительно общей массы дополнительного огнестойкого средства, синергиста и/или адъюванта. В некоторых вариантах осуществления огнестойкий материал согласно настоящему изобретению присутствует в диапазоне от 10:1 до 1:10 по массе огнестойкого средства согласно изобретению относительно общей массы дополнительного огнестойкого средства, синергиста и/или адъюванта, например, массовые соотношения варьируются от 7:1 до 1:7, от 6:1 до 1:6, от 4:1 до 1:4, от 3:1 до 1:3 и от 2:1 до 1:2. Огнестойкое средство согласно изобретению часто является основным компонентом в такой комбинации, например, в соотношении от 10:1 до 1,2:1 или от 7:1 до 2:1 по массе огнестойкого средства согласно изобретению относительно общей массы дополнительного огнестойкого средства, синергиста и/или адъюванта, но материал согласно изобретению также может быть второстепенным компонентом смеси, например, в соотношении от 1:10 до 1:1,2 или от 1:7 до 1:2.

Термически стабильное огнестойкое средство согласно настоящему изобретению при высоких температурах может быть смешано с термопластичными полимерами, такими как высокотемпературные полиамиды и сложные эфиры политерефталата, без разложения или отрицательного воздействия на физические свойства полимера, а огнестойкая активность является превосходной. Огнестойкое средство согласно изобретению может использоваться в других полимерах, с другими синергистами и с общепринятыми полимерными добавками.

Полимер из огнестойкой композиции согласно настоящему изобретению может быть любым полимером, известным в данной области техники, таким как гомополимеры и сополимеры полиолефинов, каучуки, сложные полиэфиры, включая полиалкилентерефталаты, эпоксидные смолы, полиуретаны, полисульфоны, полиимиды, простые полифениленовые эфиры, стирольные полимеры и сополимеры, поликарбонаты, акриловые полимеры, полиамиды, полиацетали и биоразлагаемые полимеры. Смеси различных полимеров, такие как смеси простого полифениленового эфира/стирольной смолы, поливинилхлорида/акрилонитрила, бутадиена и стирола (ABS) или другие полимеры с модифицированной ударной прочностью, такие как метакрилонитрил и α-метилстирол, содержащие ABS, и сложный полиэфир/ABS или поликарбонат/ABS и сложный полиэфир или полистирол, а также некоторые другие модификаторы ударной прочности также могут использоваться. Такие полимеры являются коммерчески доступными или получаются способами, хорошо известными в данной области техники.

Огнестойкое средство согласно настоящему изобретению является особенно полезным в термопластичных полимерах, которые перерабатываются и/или используются при высоких температурах, например, стирольных полимерах, включая ударопрочный полистирол (HIPS), полиолефинах, сложных полиэфирах, поликарбонатах, полиамидах, полиуретанах, простых полифениленовых эфирах и тому подобных.

Например, полимер может представлять собой смолу из ряда сложных полиэфиров, стирольную смолу, смолу полиамидного ряда, смолу поликарбонатного ряда, смолу полифениленоксидного ряда, смолу винилового ряда, олефиновую смолу, акриловую смолу, эпоксидную смолу, либо полиуретан. Этот полимер может быть термопластичной или термореактивной смолой и может быть усилен, например, усилен стекловолокном. Может присутствовать более одной полимерной смолы. В конкретных вариантах осуществления этот полимер представляет собой конструкционный полимер, например термопластичный или усиленный термопластичный полимер, например, термопластичный полимер, усиленный стекловолокном, такой как имеющий при желании стеклянный наполнитель сложный полиэфир, эпоксидная смола или полиамид, например, сложный полиэфир со стеклянным наполнителем, как например, полиалкилентерефталат со стеклянным наполнителем, или полиамид со стеклянным наполнителем.

Смолы из ряда сложных полиэфиров включают сложные гомополиэфиры и сложные сополиэфиры, полученные, например, поликонденсацией компонента дикарбоновой кислоты и диолового компонента и поликонденсацией гидроксикарбоновой кислоты или компонента лактона, например, смолу из ряда ароматического сложного насыщенного полиэфира, такую как полибутилентерефталат или полиэтилен-терефталат.

Смолы из ряда полиамидов (РА) включают полиамиды, полученные из диамина и дикарбоновой кислоты, полиамиды, полученные из аминокарбоновой кислоты, при необходимости в комбинации с диамином и/или дикарбоновой кислотой, и полиамиды, полученные из лактама, при необходимости в комбинации с диамином и/или дикарбоновой кислотой. Полиамид также включает сополиамид, полученный по меньшей мере из двух различных видов составляющих полиамидных компонентов. Примеры смол полиамидного ряда включают алифатические полиамиды, такие как РА 46, РА 6, РА 66, РА 610, РА 612, РА 11 и РА 12, полиамиды, полученные из ароматической дикарбоновой кислоты, например, терефталевой кислоты и/или изофталевой кислоты, и алифатического диамина, например, гексаметилендиамина или нонаметилендиамина, и полиамиды, полученные как из ароматических, так и из алифатических дикарбоновых кислот, например, как из терефталевой кислоты, так и из адипиновой кислоты, и алифатического диамина, например, гексаметилендиамина, и другие. Эти полиамиды можно использовать по отдельности или в комбинации. В некоторых вариантах осуществления полимер содержит полифталамид.

Полиамиды с температурами плавления по меньшей мере 280°C широко используются для производства формовочных композиций, которые делают возможным производство формованных изделий, например, для электротехнической и электронной промышленности, с превосходной стабильностью размеров при высоких температурах и очень хорошими огнестойкими свойствами. Формовочные композиции этого типа востребованы, например, в электронной промышленности для производства компонентов, которые устанавливаются на печатные платы в соответствии с так называемой технологией поверхностного монтажа, SMT (surface mounting technology). При таком применении эти компоненты должны выдерживать температуры до 270°C в течение коротких периодов времени без изменения размеров.

Такие высокотемпературные полиамиды включают определенные полиамиды, полученные из алкилдиаминов и двухосновных кислот, такие как полиамид 4,6, однако многие высокотемпературные полиамиды представляют собой ароматические и полуароматические полиамиды, то есть, гомополимеры, сополимеры, терполимеры или более высокого порядка полимеры, которые получены из мономеров, содержащих ароматические группы. Можно использовать один ароматический или полуароматический полиамид или использовать смеси ароматических и/или полуароматических полиамидов. Также возможно, чтобы вышеприведенные полиамиды и полиамидные смеси были смешаны с другими полимерами, включая алифатические полиамиды.

Примеры этих высокотемпературных ароматических или полуароматических полиамидов включают полиамид 4Т, поли(м-ксилиленадипамид) (полиамид MXD,6), поли(додекаметилен-терефталамид) (полиамид 12,Т), поли(декаметилентерефталамид) (полиамид 10,Т), поли(нонаметилентерефталамид) (полиамид 9,Т), сополиамид гексаметиленадипамида/гексаметилентерефталамида (полиамид 6,Т/6,6), сополиамид гексаметилентерефталамида/2-метилпента-метилентерефталамида (полиамид 6,T/D,T), сополиамид гексамети-ленадипамида/гексаметилентерефталамида/гексаметиленизофталамида (полиамид 6,6/6,Т/6,1); поли(капролактамгексаметилентерефталамид) (полиамид 6/6,Т); сополимер гексаметилентерефтала-мида/гекса-метиленизофталамида (6,Т/6,1); и тому подобные.

Таким образом, определенные варианты осуществления настоящего изобретения представляют собой композиции, содержащие полиамид, который плавится при высоких температурах, например, 280°C или выше, 300°C или выше, в некоторых вариантах осуществления 320°C или выше, например, от 280 до 340°C, такие как полиамид 4,6 и ароматический и полуароматический полиамид, описанные выше, изделия, содержащие высокотемпературные полиамиды и огнестойкий материал согласно настоящему изобретению, способы получения этих композиций и способы формования этих изделий.

Как описано в данном документе, во многих вариантах осуществления композиция огнестойкого полимера содержит (а) полимер, (b) огнестойкое средство согласно настоящему изобретению и (с) один или несколько дополнительных огнестойких средств, и/или один или несколько синергистов или адъювантов огнестойких средств. Таким образом, хотя огнестойкое средство (b) само по себе проявляет превосходную активность в полимерных системах, его можно использовать в комбинации с (с) одним или несколькими соединениями, выбранными из других огнестойких средств, синергистов и адъювантов. Примеры соединений (с) включают галогенированные огнестойкие средства, алкил- или арилфосфиноксиды, алкил- или арилполифосфиноксиды, алкил- или арилфосфаты, алкил- или арилфосфонаты, алкил- или арилфосфинаты, соли алкил- или арилфосфиновой кислоты, сажу, графит, углеродные нанотрубки, силоксаны, полисилоксаны, простой полифениленовый эфир, меламин, производные меламина, продукты конденсации меламина, соли меламина, гидроксиды металлов, оксиды металлов, гидраты оксидов металлов, бораты металлов, карбонаты металлов, сульфаты металлов, фосфаты металлов, фосфиты металлов, гипофосфиты металлов, силикаты металлов и смешанные соли металлов. Например, одно или несколько соединений (с) могут быть выбраны из трис(диалкилфосфината) алюминия, гидрофосфита алюминия, бензилфосфиноксидов, полибензил-фосфиноксидов, мелама, мелема, мелона, фосфатов меламина, меламинфосфатов металлов, цианурата меламина, бората меламина, талька, глин, силиката кальция, алюмосиликата, алюмосиликата в виде полых трубок, карбоната кальция, карбоната магния, сульфата бария, сульфата кальция, фосфата бора, молибдата кальция, вспученного вермикулита, станната цинка, гидроксистанната цинка, сульфида цинка, бората цинка, молибдата цинка, фосфата цинка, оксида магния, гидроксида магния, оксида алюминия, гидроксида оксида алюминия, тригидрата алюминия, диоксида кремния, оксида олова, оксида сурьмы (III и V), гидрата оксида сурьмы (III и V), оксида титана, оксида цинка, гидрата оксида цинка, оксида циркония и гидроксида циркония. Например, одно или несколько соединений (с) могут быть выбраны из трис(диметилфосфината) алюминия, трис(диэтилфосфината) алюминия, трис(дипропилфосфината) алюминия, трис(дибутилфосфината) алюминия, замещенного метилендифенилфосфиноксидом простого полиарилового эфира, ксилиленбис(дифенилфосфиноксида), 1,2-бис(9,10-дигидро-9-окси-10-фосфафенантрен-10-оксид)этана, 4,4'-бис(дифенил-фосфинилметил)-1,1'-бифенила, мелама, мелема, мелона и диме-ламинпирофосфата цинка.

В некоторых вариантах осуществления композиция огнестойкого полимера содержит одно или несколько соединений, выбранных из гидротальцитовых глин, боратов металлов, оксидов металлов и гидроксидов металлов, таких как бораты металлов, оксиды металлов или гидроксиды металлов, где металл представляет собой цинк или кальций.

Концентрация огнестойкого средства согласно изобретению в этой композиции полимера, конечно, зависит от точного химического состава огнестойкого средства, полимера и других компонентов, содержащихся в конечной композиции полимера. Например, при использовании в качестве единственного огнестойкого компонента композиции полимера огнестойкое средство согласно изобретению может присутствовать в концентрации от 1 до 50%, например, от 1 до 30% массовых от общей массы конечной композиции. Обычно при использовании в качестве единственного огнестойкого средства будет присутствовать по меньшей мере 2% материала согласно изобретению, например, 3% или больше, 5% или больше, 10% или больше, 15% или больше, 20% или больше или 25% или больше. Во многих вариантах осуществления огнестойкое средство согласно изобретению присутствует в количестве до 45%, в то время как в других вариантах осуществления количество огнестойкого средства согласно изобретению составляет 40% от композиции полимера или меньше, например, 35% или меньше. При использовании в сочетании с другими огнестойкими средствами или синергистами огнестойких средств может потребоваться меньше материала согласно изобретению.

Любые известные методы составления смесей могут быть использованы для приготовления композиции огнестойкого полимера согласно настоящему изобретению, например, огнестойкое средство может быть введено в расплавленный полимер путем смешивания, экструзии, формования волокна или пленки и т.д. В некоторых случаях огнестойкое средство вводится в полимер во время образования или отверждения полимера, например, огнестойкое средство может быть добавлено к полиуретановому форполимеру перед полимерной сшивкой, или оно может быть добавлено к полиамину или алкилполикарбоксильному соединению перед образованием полиамида или к эпоксидной смеси до отверждения.

Композиция огнестойкого полимера часто будет содержать один или несколько общепринятых стабилизаторов или других добавок, часто встречающихся в данной области техники, таких как фенольные антиоксиданты, светостабилизаторы на основе стерически затрудненных аминов (HALS), поглотители ультрафиолетового света, фосфиты, фосфониты, соли щелочных металлов с жирными кислотами, гидротальциты, оксиды металлов, бораты, эпоксидированные соевые масла, гидроксиламины, оксиды третичных аминов, лактоны, продукты термической реакции оксидов третичных аминов, тиосинергисты, основные со-стабилизаторы, например, меламин, мелем и т.д., поливинилпирролидон, дициандиамид, триаллилцианурат, производные мочевины, производные гидразина, амины, полиамиды, полиуретаны, гидротальциты, соли щелочных металлов и соли щелочноземельных металлов с высшими жирными кислотами, например, стеарат кальция, стеароиллактат кальция, лактат кальция, стеарат цинка, октоат цинка, стеарат магния, рицинолеат натрия и пальмитат калия, пирокатехолат сурьмы или пирокатехолат цинка, зародышеобразователи, осветляющие агенты и т.д.

Также могут присутствовать другие добавки, например, пластификаторы, смазки, эмульгаторы, пигменты, красители, оптические отбеливатели, другие огнестойкие агенты, антистатические агенты, вспенивающие агенты, агенты, препятствующие стеканию, например, PTFE, и тому подобные.

При желании полимер может включать наполнители и усиливающие агенты, например карбонат кальция, силикаты, стекловолокно, тальк, каолин, слюду, сульфат бария, оксиды и гидроксиды металлов, углеродную сажу и графит. Такие наполнители и усиливающие агенты часто могут присутствовать в относительно высоких концентрациях, включая композиции, в которых наполнитель или усиливающий агент присутствует в концентрациях более 50% масс, в пересчете на массу конечной композиции. Более типично, наполнители и усиливающие агенты присутствуют в количестве от примерно 5 до примерно 50% масс. например, от примерно 10 до примерно 40% масс. или от примерно 15 до примерно 30% масс. в пересчете на массу всей полимерной композиции.

В некоторых вариантах осуществления композиции полимера согласно настоящему изобретению могут быть составлены в композицию с одним или несколькими материалами, выбранными из углеродной сажи, графита, углеродных нанотрубок, силоксанов, полисилоксанов, талька, карбоната кальция, карбоната магния, сульфата бария, сульфата кальция, силиката кальция, силиката магния, алюмосиликатных полых трубок (Dragonite), галлуазита, фосфата бора, молибдата кальция, вспученного вермикулита, станната цинка, гидроксистанната цинка, сульфида цинка, бората цинка, молибдата цинка (Kemgard 911А/В), фосфата цинка (Kemgard 981) и тому подобных; гидроксидов, оксидов и гидратов оксидов (полу)металлов из групп 2, 4, 12, 13, 14, 15, например, оксидов или гидроксидов магния, оксида алюминия, гидроксида оксида алюминия (бемита), тригидрата алюминия, диоксида кремния, силикатов, оксида олова, оксида сурьмы (III и V) и гидрата оксида, оксида титана и оксида или гидрата оксида цинка, оксида циркония и/или гидроксида циркония и тому подобных; смол на основе меламина и мочевины, таких как цианурат меламина, борат меламина, полифосфат меламина, пирофосфат меламина, простой полифениленовый эфир (РРЕ) и тому подобных; и глин, включая, например, гидротальцит, бемит, каолин, слюду, монтмориллонит, волластонит, наноглины или органически модифицированные наноглины, и тому подобных.

Дальнейшее неограничивающее раскрытие предоставляется в следующих ниже примерах.

ПРИМЕРЫ

Пример 1

Водный раствор, содержащий 400 г алюминиевой соли трис-[метилфосфоновой кислоты], полученный из гексагидрата трихлорида алюминия и метилфосфоновой кислоты (МРА), добавляли в реакционную колбу вместе с 2,5 кг сульфолана. В условиях небольшого вакуума реакционную смесь перемешивали и нагревали, чтобы повышать температуру постепенно. Воду удаляли по мере повышения температуры.

Когда из реакционной смеси было отогнано примерно 400 мл воды, температура в емкости составляла 95°C, а на стенке реакционного сосуда отложился гелеобразный материал. Добавили примерно 0,1 грамма затравочного материала, имеющего средний размер частиц (d50) менее 100 мкм, вместе с 200 мл воды, и гелеобразный материал исчез со стенок. Дополнительные эпизоды гелеобразования были устранены с помощью другого добавления затравочного материала и воды. Нагревание продолжали в течение примерно 4 часов, в течение которых температура повышалась примерно до 120°C и начинала образовываться желаемая суспензия, после чего вакуум устраняли. Нагревание продолжалось, температура в сосуде повышалась до 160°C, а затем температуру поддерживали на уровне 160°C в течение двух часов для завершения образования гомогенной взвеси. Затем температуру в емкости понижали до 60°C и гомогенную взвесь перемешивали при 60°C в течение 36 часов.

Затем реакционную смесь постепенно нагревали до 250°C и выдерживали при этой температуре в течение 3 часов, получая суспензию мелких белых частиц. Реакционную смесь охлаждали до 60°C, фильтровали и твердое вещество промывали изопропанолом (IPA) (500 мл × 3) с получением белого порошка и бледно-желтого фильтрата. В фильтрате не обнаружили никаких соединений фосфора по методу 31Р ЯМР. Затем твердое вещество сушили при 160°C в течение 1 часа с получением продукта в виде 370 граммов белого порошка (выход 99%). Этот порошок легко просеивался через сито 325 меш (87% просеивали за 1 день) и имел сыпучий и непушистый внешний вид. Термогравиметрический анализ (ТГА), проведенный в N2, показал, что продукт был термически стабилен до >400°C (ФИГ. 1). Элементный анализ (ICP-OES) был следующим: 31,0% Р, 9,0% AI. Удельная поверхность продукта по БЭТ составляла приблизительно от 2,5 до 2,6 м2/г, а объемная плотность составляла 0,53 г/мл. Распределение частиц по размерам и изображения продукта согласно SEM показаны на ФИГ. 2 и 3 соответственно.

Пример 2

Водный раствор алюминиевой соли трис[метилфосфоновой кислоты], приготовленный из МРА и изопропоксида алюминия, добавляли вместе с сульфоланом в массовом соотношении, составляющем 100 г сульфолана на 15 г соли алюминия, в 4-горлую круглодонную колбу объемом 5 л, оснащенную установленной сверху мешалкой, капельной воронкой и колонкой Вигре с насадкой Дина-Старка.

Реакционную смесь перемешивали в атмосфере азота при 90°C в течение 4 часов с получением гомогенной суспензии белого цвета. Затем реакционную смесь постепенно нагревали до 250°C и выдерживали при 250°C в течение 3 часов. Затем грязно-белую суспензию охлаждали до 60°C, сульфолан отфильтровывали, а твердое вещество промывали изопропанолом (500 мл × 3). Затем это твердое вещество сушили в печи при 160°C в течение 1 часа, чтобы получить продукт в виде белого порошка (142 г) с выходом 92%. ТГА, проведенный в N2, показал, что продукт был термически стабилен до >400°C (ФИГ. 4). Элементный анализ (ICP-OES) был следующим: 26,7% Р, 8,5% Al.

Сравнительный пример 3

В предварительно взвешенный резервуар для смолы объемом 1 л загружали 282,3 г этилфосфоновой кислоты (ЕРА) и 157 мл деионизированной H2O. Реактор помещали в ледяную баню и к раствору ЕРА при перемешивании добавляли увеличивающиеся количества твердого Al(O-Pir)3, всего 174,7 г Al(O-iPr)3. После этого добавления температуру в емкости поддерживали на уровне 20°C или ниже с использованием ледяной бани в течение примерно 15 минут, после чего ледяную баню убирали и емкость нагревали до комнатной температуры. Смесь перемешивали до тех пор, пока изопропоксид алюминия не перестал быть видимым (по меньшей мере 5 ч). Образовывалась молочно-белая смесь, которую затем концентрировали с помощью насадки для перегонки и насоса. Загустевшую смесь выливали в химический стакан емкостью 1 л, помещали в печь при 100 С с возможностью программирования и нагревали до 160°C в течение 8 ч и выдерживали в течение 8 ч. Температуру повышали до 230°C в течение 2 ч и выдерживали в течение 6 ч. Полученный продукт образовывался в виде твердой массы и его охлаждали до комнатной температуры. Эту твердую массу грубо измельчали с помощью ступки и пестика и снова подвергали термообработке до 230°C в течение 1 часа и выдерживали в течение 4 ч. Продукт повторно измельчали и переносили в сухой контейнер с выходом 276,4 г (96,2%). ТГА, проведенный в N2, показал, что продукт был термически стабильным до >350°C (ФИГ. 5).

Пример 4

Огнестойкая активность материала, полученного в соответствии с настоящим изобретением, была превосходной, и никаких трудностей при смешивании материала с полимерными композициями не наблюдалось. Рейтинги UL-94 для V-0 при 0,8 мм были измерены для:

A) композиций полиамида 66, содержащих 30% масс. стекловолокна, 13,7% масс. FR 1/2 и 10% мелема; и

B) композиций полифталамида, содержащих 25% масс. стекловолокна и 16,7% масс. FR 1/2,

где FR 1/2 в одной серии испытаний представляет собой огнестойкий материал, полученный согласно Примеру 1, и в отдельной серии испытаний огнестойкий материал, полученный согласно Примеру 2.

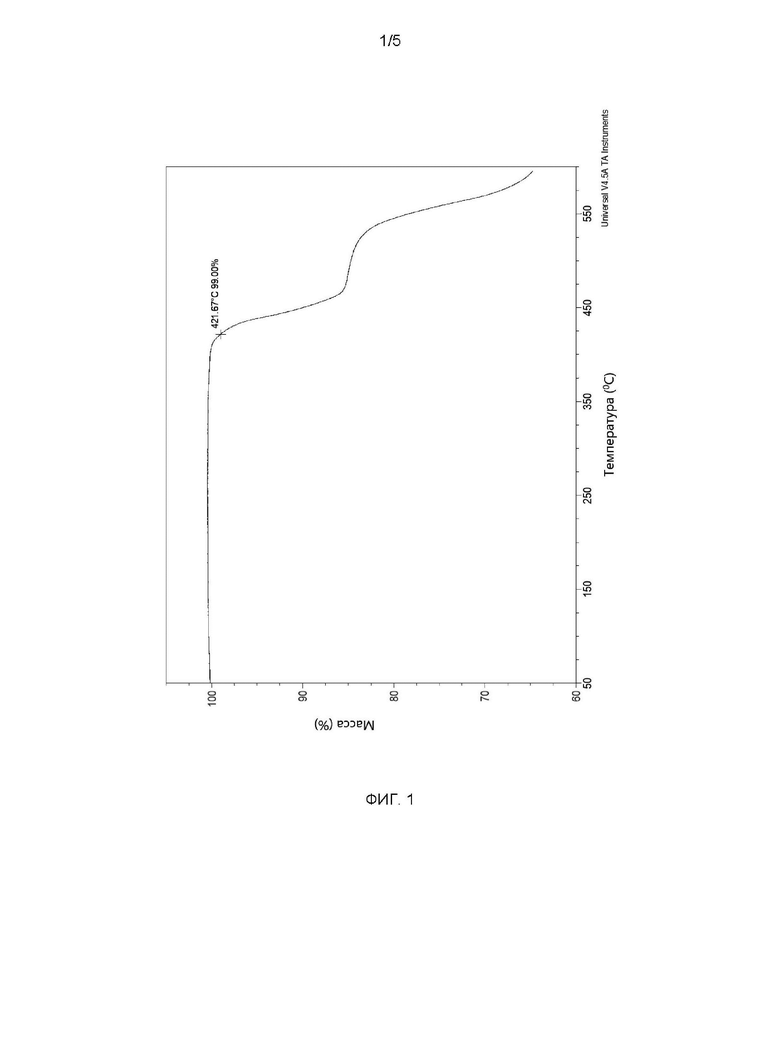

В частности, как показано в таблице 1 ниже, эти композиции полимеров были приготовлены и оценены на активность огнестойкого средства в соответствии с испытанием UL94. Как указано в таблице 1, некоторые из композиций также включали мелем (продукт конденсации меламина) в качестве синергиста. Композиции 1 и 2, содержащие 56,3 частей нейлона 66, 30 частей стекла, 13,7 частей огнестойкого средства FR 1/2 и 10 частей мелема, получали путем смешивания при 265°C и формования в бруски размером 1/16 дюйма и 1/32 дюйма, соответственно, при 280°C. Композиции 3, содержащие 58,3 частей полифталамида, 25 частей стекла и 16,7 частей огнестойкого средства FR 1/2, получали путем смешивания при 320-330°C и формования в бруски размером 1/32 дюйма при 320-330°C. Эти композиции оценивали в соответствии с UL 94, и результаты показаны в таблице 1.

Результаты показали, что каждое из огнестойких средств, полученных в соответствии с Примерами 1 и 2, достигало наилучшей оценки в испытаниях на горение образца в вертикальном положении UL-94, V-0, при различной толщине образца (тогда как композиция полимера без огнестойкого средства (композиция 4) не соответствовала условиям испытаний UL 94). Результаты для композиции 3 также показали, что огнестойкие средства, полученные в соответствии с примером 1 и примером 2, каждое в полуароматическом нейлоне со стеклянным наполнителем, достигали наилучшей оценки при испытании на горение образца в вертикальном положении UL-94, V-0 при 1/32 дюйма.

Хотя были проиллюстрированы и описаны конкретные варианты осуществления настоящего изобретения, специалистам в данной области техники будет очевидно из рассмотрения описания и практической части настоящего раскрытия, что различные модификации и изменения могут быть сделаны без выхода за пределы объема изобретения, как он заявлен в Формуле изобретения. Таким образом, предполагается, что описание и примеры следует рассматривать только как иллюстративные, при этом истинный объем настоящего изобретения указывается следующими пунктами формулы изобретения и их эквивалентами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРСОДЕРЖАЩИХ ОГНЕСТОЙКИХ СРЕДСТВ И ИХ ПРИМЕНЕНИЕ В КОМПОЗИЦИЯХ ПОЛИМЕРОВ | 2019 |

|

RU2812784C1 |

| ФОСФОРСОДЕРЖАЩИЕ ЗАМЕДЛИТЕЛИ ГОРЕНИЯ | 2014 |

|

RU2673088C2 |

| ФОСФОРСОДЕРЖАЩИЕ АНТИПИРЕНЫ | 2010 |

|

RU2535687C2 |

| ОГНЕСТОЙКАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2003 |

|

RU2292376C2 |

| ВСПУЧИВАЮЩАЯСЯ КОМПОЗИЦИЯ ПОКРЫТИЯ | 2014 |

|

RU2664515C2 |

| ОГНЕЗАЩИТНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ИНТЕРКАЛИРОВАННЫЕ ТРИАЗИНОМ ФОСФАТЫ МЕТАЛЛОВ | 2011 |

|

RU2580733C2 |

| КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ ВЫСОКОЙ ТЕПЛОСТОЙКОСТЬЮ | 2013 |

|

RU2635630C2 |

| ВСПУЧИВАЮЩАЯСЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ СИЛИКАТ-МОДИФИЦИРОВАННУЮ ЭПОКСИДНУЮ СМОЛУ | 2016 |

|

RU2719994C2 |

| ОГНЕСТОЙКАЯ СМЕСЬ | 2000 |

|

RU2233296C2 |

| ОГНЕСТОЙКИЕ ВОЛОКНА, ПРЯЖА И ТКАНИ ИЗ НИХ | 2011 |

|

RU2596738C9 |

Группа изобретений может быть использована при изготовлении огнестойких полимерных материалов. Предложен способ получения термически стабильного фосфорсодержащего огнестойкого материала. Способ включает нагревание до температуры 200°С или выше одной или нескольких солей фосфоновой кислоты в высококипящем, смешивающемся с водой, устойчивом по отношению к кислоте растворителе. Соли фосфоновой кислоты представляют собой соединения формулы (I):

где R представляет собой Н, алкильную, арильную, алкиларильную или арилалкильную группу, р представляет собой число от 2 до 7, М представляет собой металл, у представляет собой число от 2 до 7, так что М(+)у представляет собой катион металла, где (+)у представляет собой заряд, формально присвоенный катиону. Предложен также огнестойкий материал. Группа изобретений позволяет увеличить термическую стабильность огнестойкого фосфорсодержащего материала при уменьшении размера его частиц. 2 н. и 18 з.п. ф-лы, 5 ил., 1 табл., 4 пр.

1. Способ получения термически стабильного фосфорсодержащего огнестойкого материала, включающий нагревание до температуры реакции, составляющей 200°С или выше, смеси, содержащей

i) 51% по массе или более, в пересчете на массу смеси, одного или нескольких высококипящих, смешивающихся с водой, устойчивых по отношению к кислоте растворителей, имеющих температуру кипения выше 200°С, и

ii) одну или несколько солей фосфоновой кислоты формулы (I):

где R представляет собой Н, алкильную, арильную, алкиларильную или арилалкильную группу, р представляет собой число от 2 до 7, М представляет собой металл, у представляет собой число от 2 до 7, так что М(+)у представляет собой катион металла, где (+)у представляет собой заряд, формально присвоенный катиону,

для получения огнестойкого материала непосредственно в виде порошка или в форме мелких частиц.

2. Способ по п. 1, дополнительно включающий перед стадией нагревания смеси при температуре 200°С или выше

a) приготовление одной или нескольких солей формулы (I) в твердой или жидкой форме, и

b) получение смеси путем объединения одной или нескольких солей формулы (I), приготовленных в а), с одним или несколькими высококипящими, смешивающимися с водой, устойчивыми по отношению к кислоте растворителями при температуре от выше 25°С до 160°С при необходимости в условиях вакуума в течение 5 минут или дольше для образования суспензии или взвеси.

3. Способ по п. 2, причем одна или несколько солей формулы (I) приготавливаются в виде раствора в водном растворителе.