Область техники, к которой относится изобретение

Настоящее изобретение относится к фосфорсодержащим антипиренам, в частности, но не исключительно, для стеклонаполненных полиамидных смол.

Уровень техники

В соответствии с текущими перспективными требованиями рынка электротехнических компонентов, которые тяготеют к использованию более легких пластмассовых деталей с улучшенными электротехническими и механическими свойствами, наблюдается существенное увеличение использования конструкционных пластиков для применений в электронике. В настоящее время для применения в электронике и других областях доминирующими конструкционными термопластиками являются полиамиды, особенно усиленные стеклонаполнителем для увеличения их структурной и ударной прочности и жесткости.

Полиамиды, как правило, характеризуются относительной стойкостью к длительным воздействиям температуры и сдвигающей силы при обработке. Однако под действием пламени они очень легко сгорают с образованием при воспламенении капель горящей смолы. Поэтому имеется существенная и возрастающая потребность в огнестойких полиамидах и особенно в огнестойких стеклонаполненных полиамидах. Подобным образом, существует потребность в родственных им сложных полиэфирных смолах, обычно армированных стеклом, с выбором смол в зависимости от различных факторов, таких как соотношение между ценой и характеристикой механических свойств.

Одним из главных классов замедлителей горения для термопластов и пенополиуретанов являются органические соединения фосфора (обычно фосфаты и фосфонаты). Они могут быть негалогенированными или могут включать фосфоргалогеновые соединения и смеси соединений фосфора с галогенированными антипиренами, обычно бромированными антипиренами.

Обычно органические соединения фосфора (присадки) обеспечивают огнестойкость посредством комбинации реакций сплошной фазы, промотирования карбонизации полимера и обугливания. Особенности прохождения указанных процессов очевидно зависят от полимера, в котором присутствует(ют) такая(ие) присадка(и). Следовательно, для различных типов полимеров должны быть сконструированы специфические фосфорсодержащие структуры.

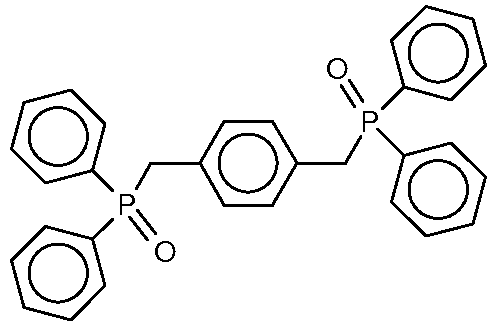

Например, в патенте США 3681281 предложена сформованная структура, содержащая сложный полиэфир, по меньшей мере 1 мас. процент сложного полиэфира фосфиноксида и примерно от 10 до примерно 50 мас. процентов третичного фосфиноксида синергиста, выбранного из группы, состоящей из трифенилмеламина, бензила и дибензила. Среди третичных фосфиноксидов в качестве примера указан ксилол-бис-дифенилфосфиноксид.

В статье "Phosphorus based additives for flame retardant polyester. 1. Low molecular weight additives". Industrial & Engineering Chemistry Product Research and Development, (1982) 21(2) страницы 328-31, Robert W Stackman оценивает пригодность различных фосфорсодержащих органических соединений, включая ксилол-бис-дифенилфосфиноксид, в качестве антипиренов для поли(этилентерефталата) и поли(1,4-бутилентерефталата). При этом оценивании действие присадок на стабильность расплава сформированных полимеров, а также действие на воспламеняемость пленок, было определено путем нестандартного горения нижней части, методом кислородного индекса. Значения кислородного индекса для указанных смесей представляли собой функцию содержания фосфора в смеси. Эффективность соединений фосфора в качестве антипиренов менялась по мере характера изменений структуры фосфора, в порядке R3PO>R(R'O)2PO>(R'O)3PO. Было отмечено, что полимерные добавки полезны для такого применения, т.к. обеспечивают сочетание высокой степени ингибирования горения с незначительной степенью деградации свойств смеси даже при содержании ≤20% масс. от смеси.

Для применения в качестве антипиренов для полиамидов предложены другие органические соединения фосфора. Например, в документе Research Disclosure 168051 (опубликованном в апреле 1978), озаглавленном "Improved Nylon", описано огнестойкое найлоновое волокно, полученное покрытием хлопьев сополимера бис(4-аминоциклогексил)метандодекандиовой кислоты антипиреном 8-10% параксилолбис(дифенилфосфиноксида) и прядением нити с использованием шнекового расплавителя, оборудованного гомогенизатором, на линии миксера для подачи расплавленного полимера в установку для изготовления 34-волокнистой пряжи. Расплавленный полимер нагревали до 300-10° и время выдержки составляло примерно 15 мин. Пряжу вытягивали в 2,3 раза на горячей трубке для получения пряжи толщиной 100 денье.

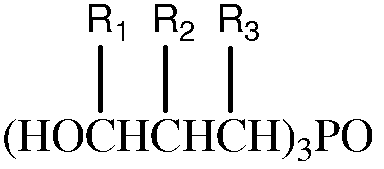

Дополнительно в патенте США 4341696 раскрыт стеклонаполненный термопластичный полиамидный полимер, обработанный антипиреном путем объединения его с эффективным количеством трис(3-гидроксиалкил)фосфиноксида формулы:

где R1 и R3 представляют собой любой радикал, выбранный из группы, состоящей из водорода, фенила и алкильных радикалов с 1-4 атомами углерода, и R2 представляет собой любой радикал, выбранный из группы, состоящей из водорода, фенила и алкильных радикалов с 2-4 атомами углерода, при условии, что, если R1 и R2 представляют собой водородные радикалы, R2 представляет собой либо алкильный радикал с 2-4 атомами углерода, либо фенильный радикал.

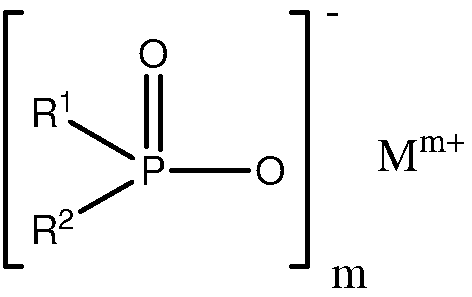

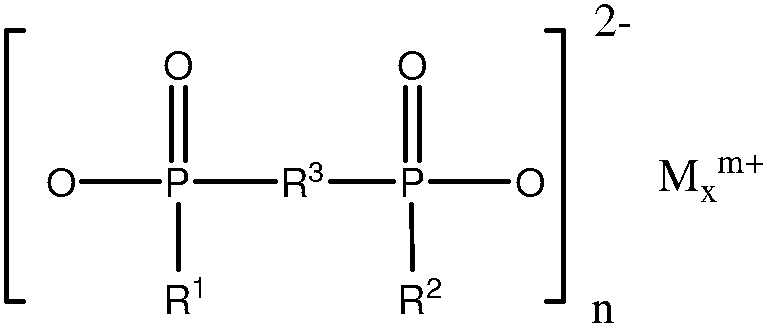

В патенте США 7332534 раскрыта композиция антипирена для термопластичных и термореактивных полимеров, включая сложные полиэфиры и полиамиды, содержащая в качестве антипирена компонент А, от 90 до 99,9% масс. фосфинатной соли формулы:

и/или дифосфинатной соли формулы:

и/или их полимеров, где R1, R2 являются одинаковыми или различными, и каждый представляет собой С1-С6алкил, линейный или разветвленный, и/или арил; R3 представляет собой С1-С10алкилен, линейный или разветвленный, С6-С10арилен, -алкиларилен или -арилалкилен; М представляет собой Mg, Ca, Al, Sb, Sn, Ge, Ti, Zn, Fe, Zr, Ce, Bi, Sr, Mn, Li, Na и/или К; m равно от 1 до 4; n равно от 1 до 4; х равен от 1 до 4, в качестве компонента В, от 0 до 50% масс. азотсодержащего синергиста или фосфор/азотного антипирена и, в качестве компонента С, от 0,1 до 10% масс. жидкого компонента.

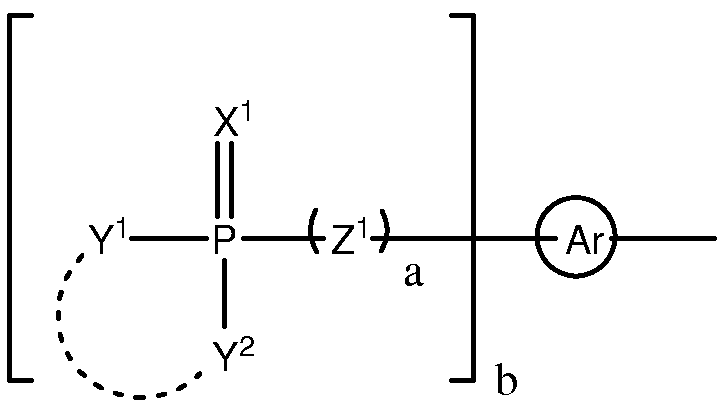

В патенте США 7411013 раскрыта огнестойкая полимерная композиция, содержащая основной полимер (А), такой как сложный полиэфир, полиамид или стирольный полимер, органическое соединение фосфора (В) и вспомогательный антипирен (С), где органическое соединение фосфора (В) имеет структурную единицу, представленную следующей формулой:

,

,

где Ar представляет собой ароматическое углеводородное кольцо или азотсодержащий ароматический гетероцикл; Х1 представляет собой атом кислорода или атом серы; Y1 и Y2 являются одинаковыми или различными, и каждый представляет собой углеводородную группу, алкоксигруппу, арилоксигруппу или аралкилоксигруппу; Z1 представляет собой алкиленовую группу или азотсодержащую двухвалентную группу, соответствующую алкиламину; Y1 и Y2 могут быть связаны друг с другом, и Y1 и Y2 вместе с соседним атомом фосфора могут образовывать кольцо; "а" означает 0 или 1; и "b" означает целое число от 1 до 6.

Согласно настоящему изобретению теперь обнаружено, что некоторые соединения бензилзамещенных оксидов фосфора, особенно если они объединены со специфическими синергистами, являются эффективными антипиренами для термопластичных полимеров, включая полиамиды, особенно стеклонаполненные полиамиды.

Сущность изобретения

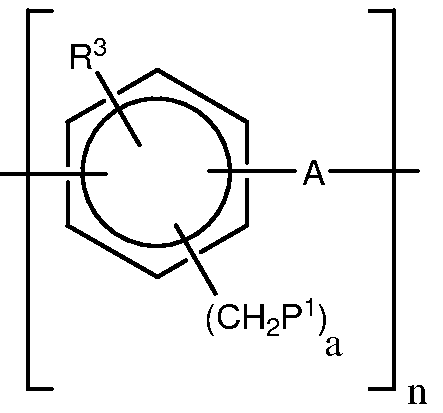

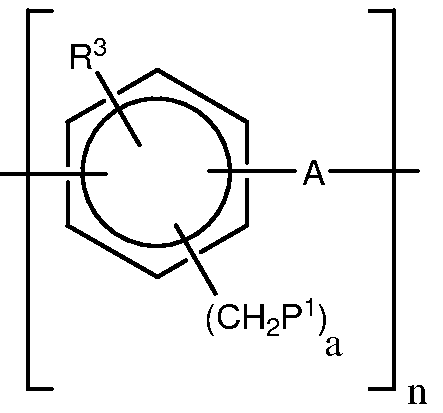

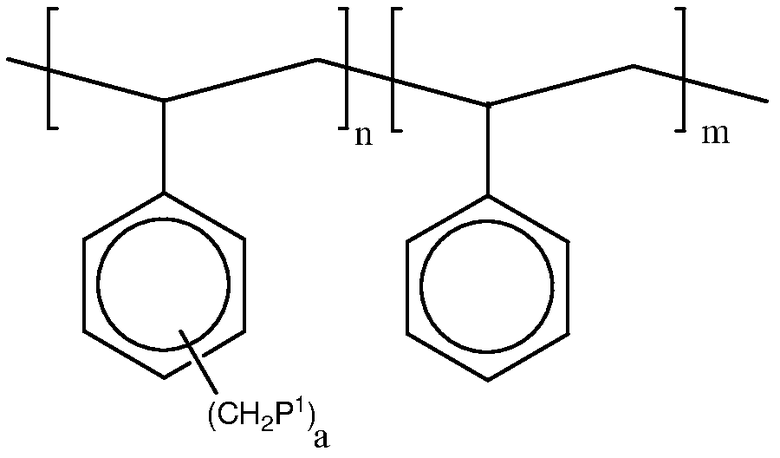

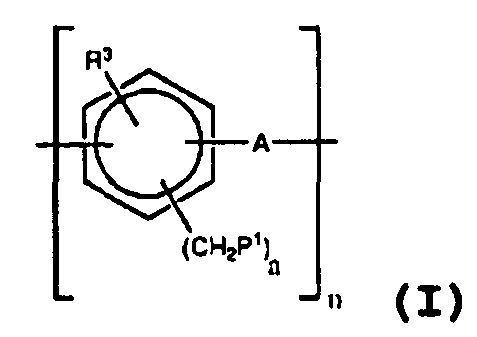

Таким образом, изобретение в одном аспекте относится к огнестойкой полимерной композиции, содержащей основной полимер (А), фосфорорганическое соединение (В), содержащее структурную единицу, представленную по меньшей мере одной из следующих формул (I), (II) и (III):

(I)

(I)

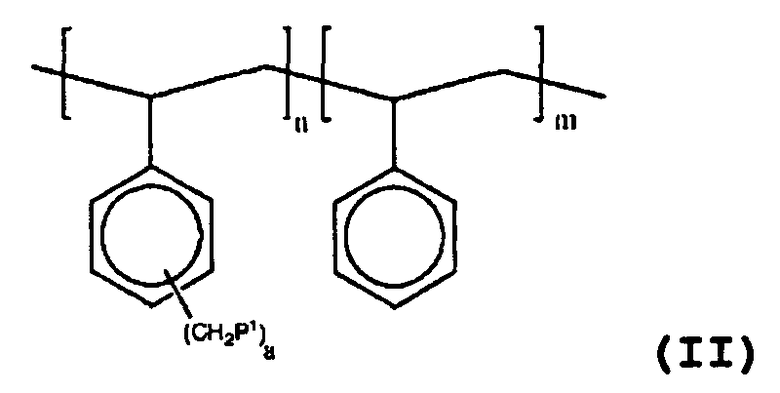

(II)

(II)

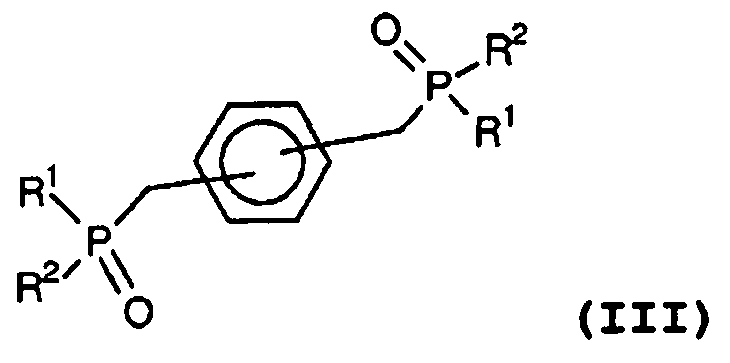

(III)

(III)

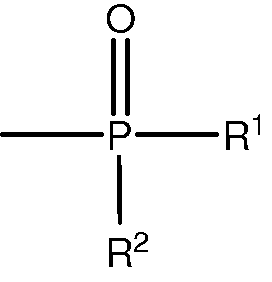

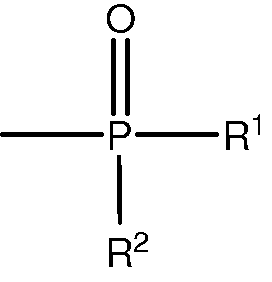

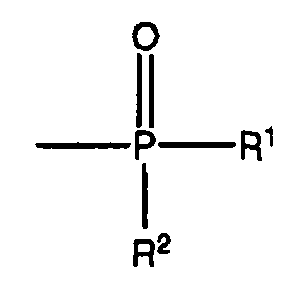

где А выбран из О, S, SO2, простой связи, алкила и -СН2-Р1; Р1 представляет собой фосфорсодержащую группу формулы:

R1 и R2 являются одинаковыми или различными, и каждый выбран из Н, О-алкила, О-арила, алкила, арила и ОМ;

R3 представляет собой Н или алкил;

М представляет собой Na, K, Zn, Al, Ca;

a равно целому числу от 0 до 4, при условии что для каждой единицы полимерной цепи а равен по меньшей мере 1;

n равно целому числу от 1 до 100000, и m равно целому числу от 0 до 100000, и, необязательно, по меньшей мере одно активирующее антипирен вещество (С).

Обычно фосфорорганическое соединение (В) присутствует в количестве примерно от 10% масс. до примерно 30% масс. от количества огнестойкой полимерной композиции.

Обычно присутствует по меньшей мере одно активирующее антипирен вещество (С), и оно выбрано из соли меламина, неорганического соединения металла, глинистого вещества, слоистого двойного гидроксидного вещества и полимера простого полифениленового эфира.

По меньшей мере одно активирующее антипирен вещество (С) обычно содержит соль меламина и неорганическое соединение металла в массовом соотношении примерно от 10:1 до примерно 1:1.

Неорганическое соединение металла обычно включает соль металла, такую как борат, в частности борат цинка.

Соль меламина обычно включает фосфат меламина, в частности полифосфат меламина или пирофосфат меламина.

По меньшей мере одно активирующее антипирен вещество (С) обычно присутствует в количестве примерно от 1 до примерно 20% масс. количества огнестойкой полимерной композиции.

Основной полимер (А) обычно включает по меньшей мере один термопластичный или термореактивный полимер. Конкретный термореактивный полимер представляет собой эпоксидную смолу, и конкретным термопластичным полимером является сложный полиэфир, полиамид, поликарбонат или стирольный полимер.

В одном из вариантов осуществления основная смола (А) включает полиамид и, в частности, стеклонаполненный полиамид, обычно содержащий примерно от 15 до примерно 40% масс. стекла от общей массы полиамида и стекла.

Описание вариантов осуществления

Описанная в данном описании огнестойкая полимерная композиция содержит основной полимер (А), бензилзамещенное фосфорорганическое соединение (В) и, необязательно, по меньшей мере одно активирующее антипирен вещество (С).

Основной полимер

Основной полимер может представлять собой любое органическое высокомолекулярное вещество, такое как полимер ряда сложных полиэфиров, стирольный полимер, полимер ряда полиамидов, полимер ряда поликарбонатов, полимер ряда полифениленоксида, полимер ряда поливинилов, полиолефин, полиакрилат или эпоксидная смола. Основной полимер может быть термопластичным или термореактивным. В частности, предпочтительны технологические полимеры, такие как полимеры ряда сложных полиэфиров, полимеры ряда полиамидов и поликарбонаты, особенно стеклонаполненные сложные полиэфиры и полиамиды.

Полимеры ряда сложных полиэфиров включают сложные гомополиэфиры и сложные сополиэфиры, полученные, например, поликонденсацией компонента дикарбоновой кислоты и диольного компонента и поликонденсацией гидроксикарбоновой кислоты или лактонного компонента. Предпочтительные полимеры ряда сложных полиэфиров обычно включают полимер ряда насыщенного сложного полиэфира, в частности полимер ряда ароматического насыщенного сложного полиэфира, такой как полибутилентерефталат.

Полимеры ряда полиамидов включают полиамиды, полученные из диамина и дикарбоновой кислоты; полиамиды, полученные из аминокарбоновой кислоты, если необходимо, в комбинации с диамином и/или дикарбоновой кислотой; и полиамиды, полученные из лактама, если необходимо, в комбинации с диамином и/или дикарбоновой кислотой. Полиамиды также включают сополиамид, полученный по меньшей мере из двух различных видов полиамидных компонентов.

Подходящие полимеры ряда полиамидов включают алифатические полиамиды (такие как найлон 46, найлон 6, найлон 66, найлон 610, найлон 612, найлон 11 и найлон 12), полиамиды, полученные из ароматической дикарбоновой кислоты (например, терефталевой кислоты и/или изофталевой кислоты) и алифатического диамина (например, гексаметилендиамина, нонаметилендиамина), и полиамиды, полученные как из ароматической, так и из алифатической дикарбоновой кислот (например, терефталевой кислоты и адипиновой кислоты) и алифатического диамина (например, гексаметилендиамина), и другие. Указанные полиамиды могут быть использованы отдельно или в комбинации.

Основной полимер может быть скомбинирован с наполнителем с целью модификации его свойств, таких как механическая прочность, жесткость, термостойкость и электропроводность. Наполнитель может быть волокнистым или неволокнистым. Подходящие волокнистые наполнители включают стекловолокна, асбестовые волокна, углеродные волокна, кремнеземные волокна, волокнистый волластонит, кремнеземно-глиноземные волокна, волокна диоксида циркония, волокна титаната калия, металлические волокна и органические волокна с высокой температурой плавления (например, алифатический или ароматический полиамид, ароматический сложный полиэфир, фторсодержащий полимер, акриловый полимер, такой как полиакрилонитрил). Подходящие неволокнистые наполнители включают пластинчатые (или слоистые) наполнители, такие как каолин, тальк, стеклянные чешуйки, слюда, графит, металлическая фольга и слоистые полифосфаты (например, фосфат циркония и фосфат титана), Кроме того, могут быть использованы аморфные наполнители или наполнители в форме частиц, включая углеродную сажу, белую сажу, карбид кремния, диоксид кремния, порошкообразный кварц, стеклянные бусинки, стеклянный порошок, измельченные волокна (такие как измельченное стекловолокно), силикаты (например, силикат кальция, силикат алюминия, глины, диатомиты), оксиды металлов (например, оксид железа, оксид титана, оксид цинка и оксид алюминия), карбонаты металлов (например, карбонат кальция и карбонат магния), сульфаты металлов (например, сульфат кальция и сульфат бария) и металлические порошки.

Предпочтительные наполнители включают стекловолокно и углеродное волокно. В одном из вариантов осуществления основной полимер представляет собой стеклонаполненный полиамид, содержащий примерно от 15 до примерно 40% масс. стекловолокна в расчете на общую массу полиамида и стекла.

Фосфорорганическое соединение

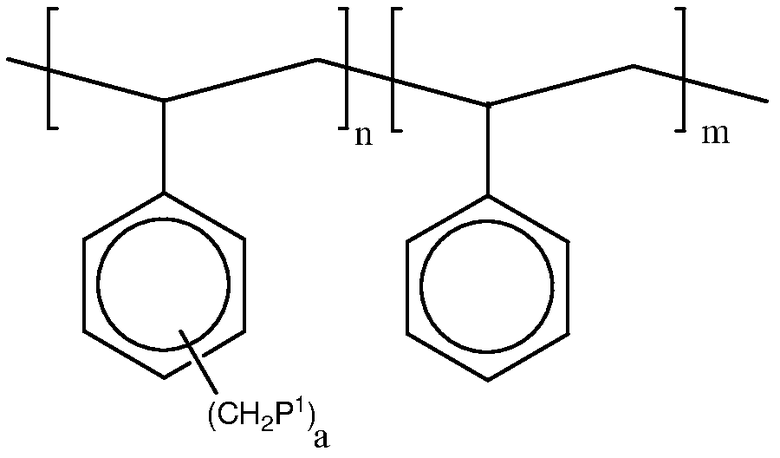

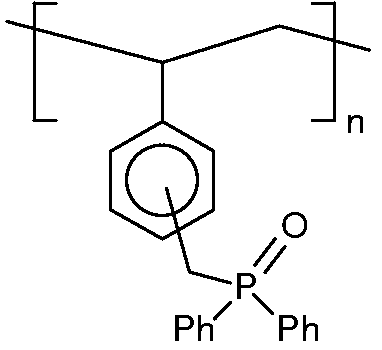

Фосфорорганическое соединение, используемое в данной огнестойкой полимерной композиции, может быть представлено по меньшей мере одной из следующих формул (I), (II) и (III):

(I)

(I)

(II)

(II)

(III)

(III)

где А представляет собой О, S, SO2, простую связь, алкил и -СН2-Р1;

Р1 представляет собой фосфорсодержащую группу формулы:

R1 и R2 являются одинаковыми или различными и каждый выбран из Н, О-алкила, О-арила, алкила, арила и ОМ;

R3 представляет собой Н или алкил;

М представляет собой Na, K, Zn, Al, Ca;

a равно целому числу от 0 до 4, при условии что для каждой единицы полимерной цепи а равно по меньшей мере 1;

n равно целому числу от 1 до 100000, и

m равно целому числу от 0 до 100000.

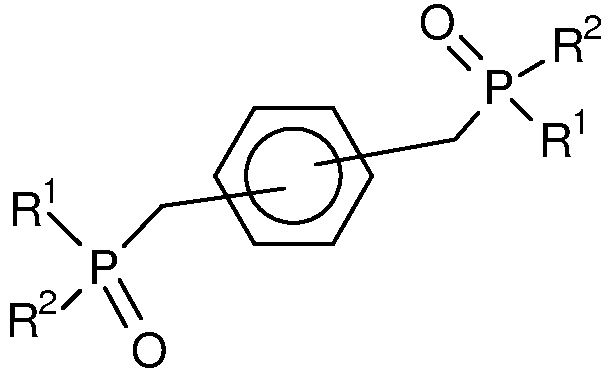

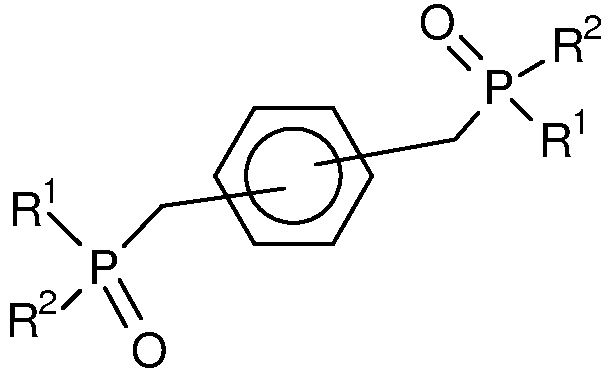

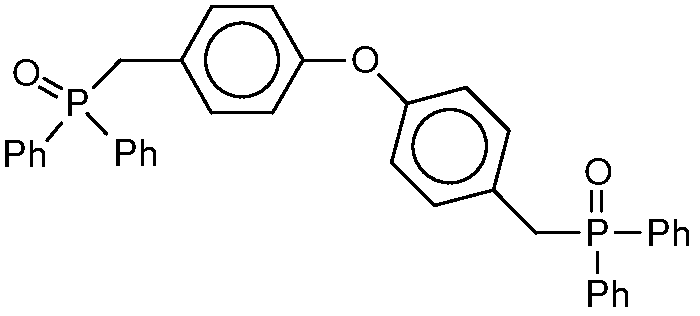

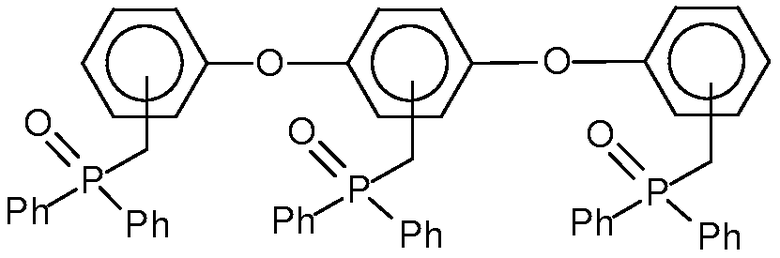

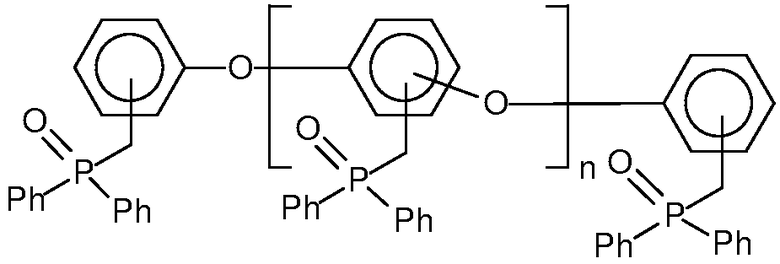

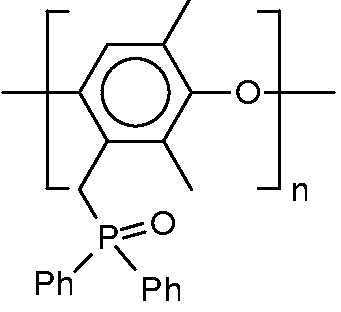

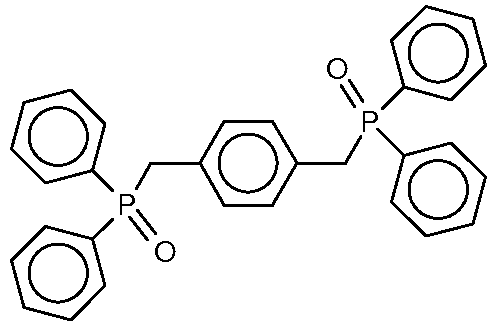

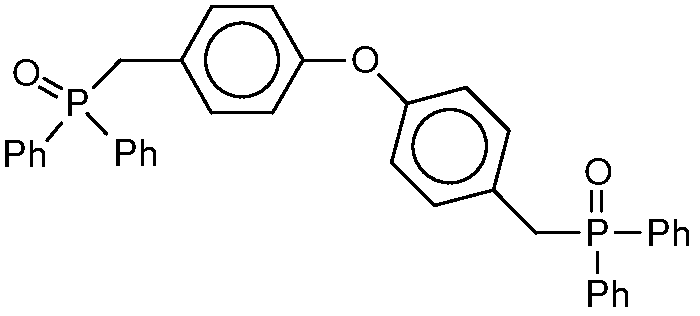

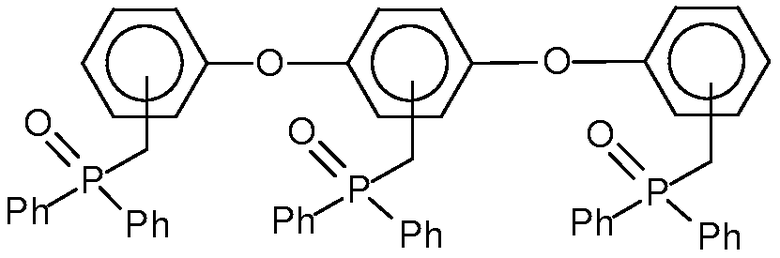

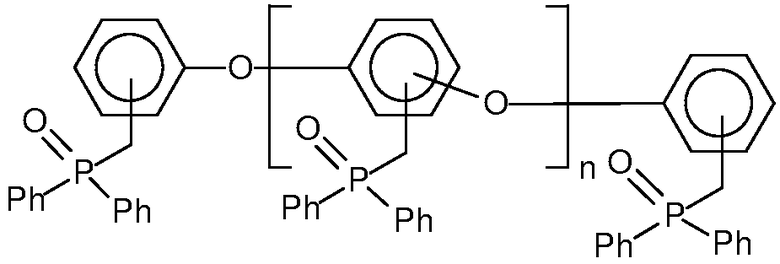

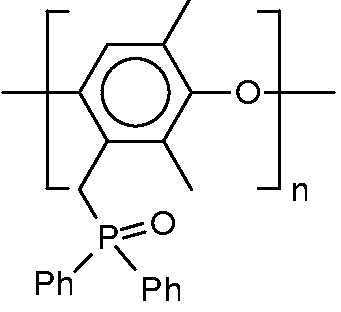

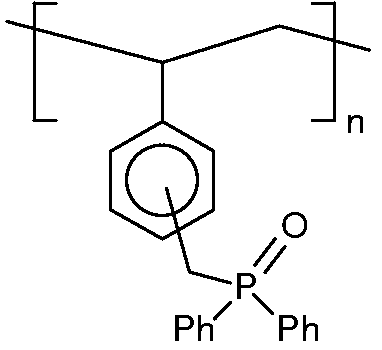

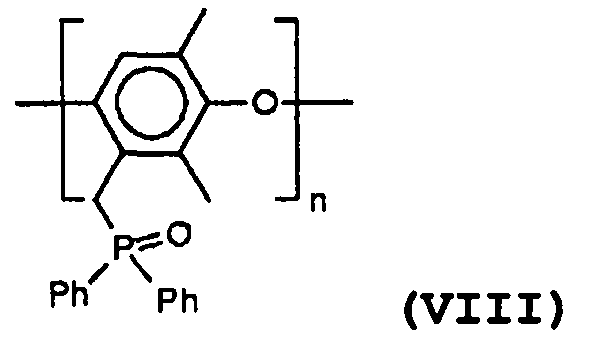

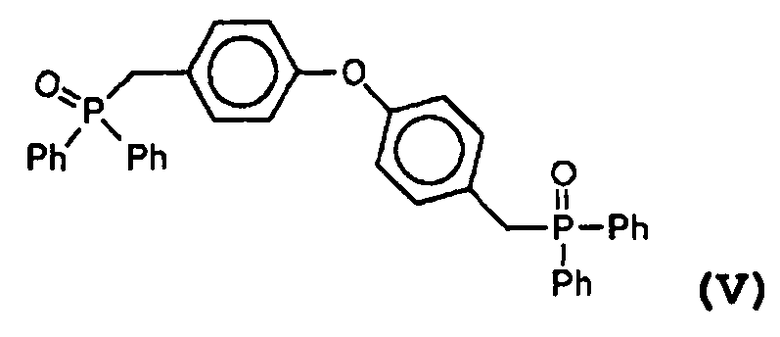

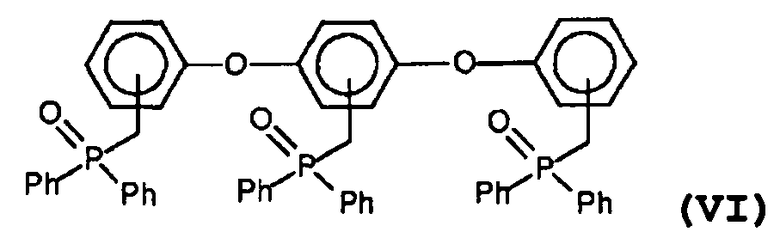

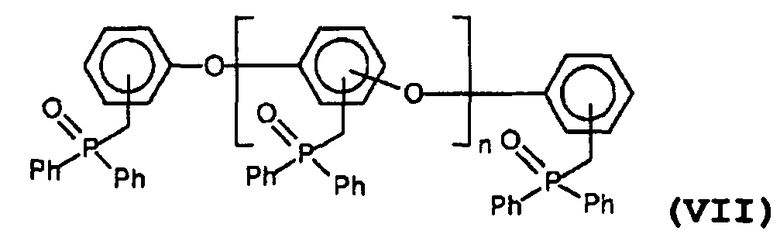

Типичные бензилзамещенные фосфорорганические соединения в рамках приведенных выше формул включают дифенилоксидные производные простого дифенилового эфира (соединение V ниже), дифенилоксидные производные дифеноксибензолов (соединение VI ниже), дифенилоксидные производные олигомерных простых ариловых эфиров (соединение VII ниже), дифенилоксидное производное простых полифениленовых эфиров (соединение VIII ниже), дифенилоксидные производные полистирола (соединение IX ниже) и параксилол(дифенилфосфиноксид) (соединение Х ниже):

(V)

(V)

(VI)

(VI)

(VII)

(VII)

(VIII)

(VIII)

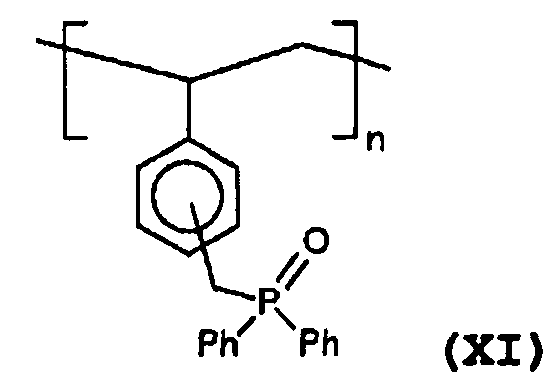

(XI)

(XI)

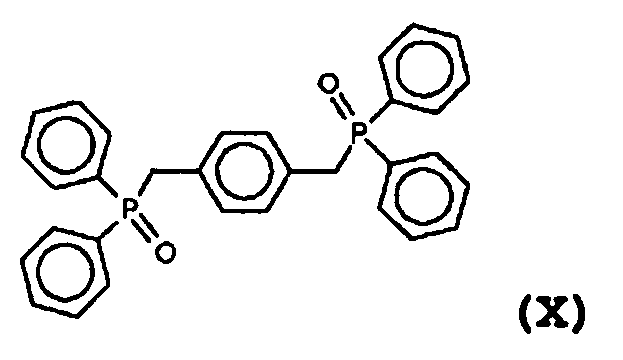

(X)

(X)

Фосфорорганическое соединение (В) обычно присутствует в количестве примерно от 10% масс. до примерно 30% масс. от массы огнестойкой полимерной композиции.

Активирующее антипирен вещество

Для улучшения параметра огнестойкости антипирена полимерная композиция может содержать по меньшей мере одно активирующее антипирен вещество в дополнение к описанному выше фосфорорганическому соединению. Подходящие, активирующие антипирен вещества включают соли меламина, неорганические соединения металлов, глинистые соединения, слоистые двойные гидроксиды, полимеры простого полифениленового эфира и их смеси.

Подходящие соли меламина включают соли самого меламина, а также соли производных меламина, такие как замещенные меламины (например, алкилмеламин, такой как 2-метилмеламин, гуанилмеламин), продукты конденсации меламина (например, мелам, мелем, мелон) и сополиконденсированные смолы меламина (например, меламинформальдегидные смолы, фенолмеламиновые смолы, бензогуанаминмеламиновые смолы и ароматический полиаминмеламиновые смолы). Соли обычно получают взаимодействием меламина с кислородсодержащей кислотой, такой как азотная кислота, хлорная кислота (такая как перхлорная кислота, хлорноватая кислота, хлористая кислота, гипохлористая кислота), фосфористая кислота, серная кислота, сульфоновая кислота, борная кислота, хромовая кислота, сурьмяная кислота, молибденовая кислота, вольфрамовая кислота, оловянная кислота или кремневая кислота.

Примеры подходящих солей меламина включают ортофосфат меламина, фосфат меламина, пирофосфаты меламина (включая пирофосфат меламина и пирофосфат димеламина), полифосфаты меламина (включая трифосфат меламина и тетрафосфат меламина), сульфаты меламина (включая сульфат меламина, сульфат димеламина и сульфат гуанилмеламина), пиросульфаты меламина (например, пиросульфат меламина и пиросульфат димеламина), сульфонаты меламина (например, метансульфонат меламина, метансульфонат мелама и метансульфонат мелема) и ортобораты меламина (например, ортобораты от моно- до тримеламина).

Предпочтительными солями меламина являются пирофосфаты меламина.

Подходящие неорганические соединения металлов для использования в данной синергической комбинации включают соли неорганических кислот, оксиды и гидроксиды металлов и сульфиды металлов.

Если неорганическое соединение металла представляет собой соль металла с неорганической кислотой, подходящие неорганические кислоты включают фосфористые кислоты (такие как ортофосфорная кислота, метафосфорная кислота, фосфористая кислота, гипофосфористая кислота, гипофосфорная кислота, пирофосфорная кислота, полифосфорные кислоты, безводная фосфорная кислота и полиметафосфорная кислота), борные кислоты (такие как ортоборная кислота, метаборная кислота, пироборная кислота, тетраборная кислота, пентаборная кислота и октаборная кислота), оловянная кислота (такие как оловянная кислота, метаоловянная кислота, ортооловянная кислота и гексагидрооловянная кислота), молибденовая кислота и вольфрамовая кислота.

Примеры подходящих солей металлов включают пирофосфат кальция, полиметафосфат кальция, гидрофосфаты щелочно-земельных металлов (такие как гидроортофосфат магния и гидроортофосфат кальция); гидрофосфат переходного металла (такой как гидрофосфат марганца, гидрофосфат железа, гидрофосфат цинка и гидрофосфат кадмия); гидрофосфат металла 13 Группы Периодической таблицы элементов (такой как гидрофосфат алюминия); гидрофосфат металла 14 Группы Периодической таблицы элементов (такой как гидрофосфат олова), борат щелочно-земельного металла (такой как ортоборат кальция, метаборат кальция, пироборат кальция и тетраборат тримагния); борат переходного металла (такой как ортоборат марганца, тетраборат марганца, диборат никеля, метаборат меди, метаборат цинка, тетраборат цинка, метаборат кадмия и тетраборат кадмия), станнат щелочного металла (например, станнат натрия и станнат калия), станнат щелочно-земельного металла (например, станнат магния), станнат переходного металла (например, станнат кобальта и станнат цинка), молибдат цинка и вольфрамат цинка.

Примеры подходящих оксидов и гидроксидов металлов включают оксид молибдена, оксид вольфрама, оксид титана, оксид циркония, оксид олова, оксид меди, оксид цинка, оксид алюминия, оксид никеля, оксид железа, оксид марганца, триоксид сурьмы, тетраоксид сурьмы, пентоксид сурьмы, гидроксид алюминия, гидроксид магния, гидроксид олова и гидроксид циркония. Также могут быть использованы смешанные оксиды, такие как алюмосиликаты, включая глины.

Примеры подходящих сульфидов металлов включают сульфид молибдена, сульфид вольфрама и сульфид цинка.

Предпочтительные неорганические соединения металлов представляют собой бораты и, в частности, бораты цинка.

В одном из вариантов осуществления активирующая присадка антипирена представляет собой комбинацию соли меламина и неорганического соединения металла в массовом соотношении примерно от 10:1 до примерно 1:1.

В другом варианте осуществления вещество, активирующее антипирен, представляет собой обугливающееся органическое соединение, такое как полимер типа простого полифениленового эфира (РРЕ). Специфическим примером РРЕ является РРО 803 из Sabic Innovative Plastics. Обычно полимер РРЕ может быть использован при уровне загрузки в интервале примерно от 1% до примерно 25%, более конкретно в интервале примерно от 5% до примерно 15%.

Более конкретно изобретение будет теперь описано со ссылкой на следующие примеры.

Пример 1: Получение дифенилфосфиноксидного производного простого дифенилового эфира (соединение V)

Простой дифениловый эфир (100 г), 50 г параформальдегида и 400 мл уксусной кислоты перемешивали при 60°С. Через раствор в течение 5 часов барботировали HCl (304 г). После обработки водой в метиленхлориде и концентрирования органической (фазы) получали 146,1 г прозрачной жидкости. Спектр 1Н ЯМР не противоречил показанной структуре и показывал, что вещество представляло собой преимущественно параизомер. Прозрачную жидкость (120 г), 356 г этилдифенилфосфинита и 500 г дихлорбензола перемешивали при 165°С на протяжении ночи. Продукт выделяли кристаллизацией и повторным упариванием/промывкой, получая соединение V (137,0 г) в виде белого твердого вещества. Анализ: TGA потеря массы 5%: 342°С; 10,3% Р; DSC (дифференциальная сканирующая калориметрия) (расплав): 274,4, 279,2°С.

Пример 2: Получение дифенилоксидного производного дифеноксибензола (соединение VI)

Дифеноксибензол (100 г), параформальдегид (45,6 г), 33%-ную HBr в уксусной кислоте (748 г) и метиленбромид (632 г) перемешивали при 60°С в течение нескольких часов и затем при 90°С на протяжении ночи. После обработки водой и концентрирования получали 214,7 г густой янтарной жидкости. Густую янтарную жидкость (210 г), этилдифенилфосфинит (439 г) и 1,2-дихлорбензол (2 л) нагревали при 160°С на протяжении ночи. Для удаления летучих компонентов использовали сепаратор Дина-Старка (Dean-Stark). После охлаждения до комнатной температуры реакционную смесь фильтровали. Полученный белый порошок суспендировали в гексане при комнатной температуре и после сушки получали 162 г вещества. Белый порошкообразный продукт (135 г) промывали ацетоном и после фильтрования и сушки получали 95,0 г соединения VI в виде твердого вещества. Анализ: TGA потеря 5%: 290,0°С; 9,85% Р.

Пример 3: Получение дифенилфосфиноксидного производного олигомерного простого арилового эфира (соединение VII)

Соединение 1С получали, используя модификацию методики, описанной в патентной публикации Германии № DE 3334068 A1. Олигомер простого полифениленового эфира (90,0 г; n=0-2), 54,95 г параформальдегида, 901 г 33%-ной HBr в уксусной кислоте и 900 г дибромметана нагревали при перемешивании в течение 4,5 часа при 60°С. Затем реакционную смесь доводили до 90°С и выдерживали при указанной температуре на протяжении ночи. Реакционную смесь затем промывали и органическую фазу концентрировали в вакууме, получая 194,1 г коричневого твердого промежуточного продукта. Анализ: органический бромид: 46,78%; 1Н ЯМР (CDCl3): δ 7,54-6,64 (м); 4,64-4,41 (м).

Коричневый твердый промежуточный продукт (186,9 г), 304 г этилдифенилфосфинита и 3 л 1,2-дихлорбензола нагревали при 160°С в атмосфере азота при перемешивании на протяжении ночи. Летучие компоненты удаляли с использованием сепаратора Дина-Старка. Реакционную смесь концентрировали в вакууме. Концентрат (256,6 г) нагревали при перемешивании с 256 г 1,2-дихлорбензола и 56 г этилдифенилфосфинита при 175°С на протяжении ночи. Затем реакционную смесь охлаждали до комнатной температуры и переосаждали гексаном. После фильтрования и сушки в вакууме получали 251 г соединения VII в виде белого твердого вещества. Анализ: TGA потеря 5%: 314,2°С, 10,26% Р; 31Р ЯМР (CDCl3): δ 21,70 (м).

Пример 4: Получение дифенилфосфиноксидного производного замещенного простого полифениленового эфира (VIII)

Смолу простого полифениленового эфира (смола РРО 803 из GE Plastics) (45 г), 22,5 г параформальдегида, 367,4 г 33%-ной HBr в АсОН и 150 г бромистого метилена перемешивали при 60°С на протяжении ночи. После обработки органическую фазу осаждали в ацетон. После сушки получали 78,9 г белого порошка. Анализ: 1Н ЯМР (CDCl3): δ 6,07(м), 4,75(м), 4,2-1,9(м). Белый порошок (70,0 г), 151,3 г этилдифенилфосфинита и 1,2-дихлорбензол (2 л) нагревали при 160°С на протяжении ночи. Для отделения летучих компонентов использовали сепаратор Дина-Старка. Затем реакционную смесь концентрировали путем отгонки до половины объема. Концентрированную реакционную смесь осаждали ацетоном и затем переосаждали. После фильтрования и сушки получали 93,1 г соединения VIII, в виде белого порошка. Анализ: TGA потеря 5%: 353,1°С; 8,73% Р.

Пример 5: Получение дифенилфосфиноксидного производного полистирола (соединение IX)

Поли(винилбензилхлорид) (77,5 г), 349 г этилдифенилфосфинита и 430 г 1,2-дихлорбензола нагревали при 160°С в токе азота при перемешивании на протяжении ночи. Летучие компоненты удаляли с использованием сепаратора Дина-Старка. Реакционную смесь выливали в 300 мл метиленхлорида и продукт осаждали гексаном и затем переосаждали. После промывки, фильтрования и сушки получали 138 г соединения IX в виде порошка цвета бронзы. Анализ: DSC (Tg): 125,7°С; TGA потеря 5%: 350,2°С; 9,58% Р.

Пример 6: Получение параксилолбис(дифенилфосфиноксида) (соединение Х)

Соединение 3А получали, используя модификацию методики, описанной Bodrin G.V. и др., Институт элементоорганических соединений, Москва, СССР, Известия Академии Наук СССР, серия химическая, 1979, (11), 2572-5. Этилдифенилфосфинит (522 г), 180 г α,α'-дихлорпараксилола и 2,400 г 1,2-дихлорбензола перемешивали при нагревании при 160°С в атмосфере азота на протяжении ночи. Летучие компоненты удаляли, используя сепаратор Дина-Старка. Затем реакционную смесь оставляли остывать до комнатной температуры и фильтровали. Полученный влажный осадок на фильтре промывали гексаном. После фильтрования и сушки в вакууме получали 487 г соединения Х в виде белого порошка. Анализ: TGA потеря 5%: 365°С; 12,0% Р.

Пример 7: Применение антипиренов в стеклонаполненном РА66

Различные соединения, антипирены, описанные в примерах 1-6, составляли в композицию с полимером РА66 путем смешения веществ либо в двухшнековом экструдере с использованием концентрата стекла РА66 с образованием целевого 33%-ного армированного стекловолокна, либо в вентилируемомом Brabender Preparation Center. В последнем образцы компаундировали в течение четырех минут при 265°С. Примерно через 3 минуты после начала смешения прибавляли стекловолокно в течение примерно 15 секунд для получения 30%-ного армированного стекловолокна. Компаундированные материалы измельчали на мельнице Thomas Wiley и затем формовали, используя малую литьевую машину, при 265°С для образования испытуемых стержней 1/16" толщины UL-94.

Испытуемые стержни испытывали протоколу испытания вертикального сгорания UL-94, в котором стержень подвергаются двум 10-секундным воздействиям пламени. Время тушения стержня после каждого воздействия пламени отмечали и указывали как время 1 (Т1) и время 2 (Т2) для стержня. Среднее время горения для 5 испытуемых стержней отмечали для обоих воздействий пламени (Т1, Т2). Общее время горения также суммировали для каждого из двух воздействий пламени вдоль всех пяти испытуемых стержней с наблюдениями образования капель. Результаты показаны в таблице 1.

b) BD = горящая капля; показывает горящий материал из стержня, подожженного хлопчатобумажной тканью.

BTC = полностью сгоревший до зажима.

с) UL. Проба на 1/32 толщины испытуемого стержня.

Как свидетельствует таблица 1, добавление 30% соединений V, VI или VIII придает антипиреновые свойства, давая оценку V-2. Добавление 20-30% материала соединения Х также придает антипиреновые свойства, сравнимые с контролем (композиция 1), приводя либо к отсутствию капания в сочетании с уменьшенным временем горения, либо к уменьшению времени горения во время испытания. Композиция 6 была классифицирована V-0.

Пример 8: Применение антипирена в армированном стеклом РА66 с меламином или присадками на основе РРЕ

Композиции готовили, как описано в примере 7, и формованные стержни испытывали на воспламеняемость, как показано в таблице 2. Для определения влияния на свойства воспламеняемости к композициям в качестве присадки, повышающей огнестойкость, добавляли различные меламины. В указанной системе в качестве присадки, повышающей огнестойкость, также испытывали полимер РРЕ. Испытуемые стержни испытывали по протоколу испытания вертикального горения UL-94 и для обоих воздействий пламени (Т1, Т2) отмечали среднее время горения для 5 испытуемых стержней. Также суммировали общее время горения для каждого из двух воздействий пламени вдоль всех пяти испытуемых стержней, наблюдая образование капель.

b) PPE=PPO803/808 из GE Plastics (теперь Sable Innovative Plastics)

c) MP-200 = Melapur 200. Полифосфат меламина от Ciba.

d) Budit 3141 = полифосфату меламина от Budenheim; Budit

e) BD = горящие капли: показывает горящее вещество из стержня, подожженного хлопчатобумажной тканью. ВТС = полностью сгоревшее до зажима.

Указанные композиции демонстрируют увеличение ингибирования горения по сравнению с контрольной композицией 1 (таблица 1) и в большинстве случаев, действительно, демонстрируют показатель огнестойкости V-0, если использованы в комбинации с присадками на основе меламина, повышающими огнестойкость. Кроме того, замедление горения улучшают, используя обугливающуюся присадку, повышающую огнестойкость, на основе органического соединения. В случаях с соединениями меламина борат цинка помогает устранить капание и дает классификацию V-0.

Пример 9: Применение антипиренов в армированном стеклом РА66 с добавками, повышающими огнестойкость, на основе глины/LDH

Композиции готовили, как описано в примере 7. Для определения влияния на свойства горения в качестве присадки, повышающей огнестойкость, использовали глину Cloisite 30B от Southern Clay Products. Указанная глина представляет собой природный монтмориллонит, модифицированный четвертичной солью аммония. Дополнительно в качестве присадки испытывали слоистый двойной гидроксид цинка-алюминия Zn2Al(OH)6 (LDH). Испытуемые стержни испытывали по протоколу испытания вертикального горения UL-94 и для обоих воздействий пламени (Т1, Т2) отмечали среднее время горения для 5 испытуемых стержней. Также суммировали общее время горения для каждого из двух воздействий пламени вдоль всех пяти испытуемых стержней, наблюдая протекание капания. Результаты суммированы в таблице 3.

Данные в таблице 3 четко показывают преимущества огнестойкости при использовании веществ указанных типов в полимерной композиции. Композиция #14 с добавленной к контролю только глиной, не приводит к образованию капель, но имеет очень длительное время горения. Добавление различных количеств соединения Х улучшает свойства огнестойкости до V-1 и далее до V-0 при более высокой степени нагрузки. Использование других полимерных антипиренов на бензильной основе, соединений VII и IX, также демонстрирует хорошие антипиреновые свойства, свидетельствуя об универсальности указанного подхода. Использование LDH вместо глины показывает образование капель, давая классификацию V-2.

Пример 10: Применение антипиренов в неармированных композициях РА66

Чтобы испытать влияние армирования стекловолокном и определить, проявляют ли указанные материалы также антипиреновые свойства в отсутствие такого армирования, были изготовлены, как описано выше, композиции и формованные стержни испытаны на воспламеняемость, как показано в таблице 4. Испытуемые стержни испытывали по протоколу испытания вертикального горения UL-94 и для обоих воздействий пламени (Т1, Т2) отмечали среднее время горения для 5 тестируемых стержней. Также суммировали общее время горения для каждого из двух воздействий пламени вдоль всех пяти испытуемых стержней, наблюдая образование капель.

Данные таблицы 4 демонстрируют применимость указанных веществ в качестве антипиренов также для неармированных полимеров. Добавление бората цинка в качестве присадки, повышающей огнестойкость, дополнительно улучшает свойства антипирена от V-1 до V-0.

В то время как данное изобретение описано и проиллюстрировано ссылкой на конкретные варианты осуществления, специалистам в данной области техники будет понятно, что изобретение также относится к вариантам, не проиллюстрированным в данном описании. По этой причине далее ссылки должны быть сделаны только на предложенную формулу изобретения с целью определения объема притязаний данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОСФОРСОДЕРЖАЩИЕ ЗАМЕДЛИТЕЛИ ГОРЕНИЯ | 2014 |

|

RU2673088C2 |

| ОГНЕСТОЙКИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2490287C2 |

| БЕЗГАЛОГЕНОВЫЙ АНТИПИРЕН | 2008 |

|

RU2487902C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКО ОБРАБАТЫВАЕМОГО, ТЕРМИЧЕСКИ УСТОЙЧИВОГО, ФОСФОРСОДЕРЖАЩЕГО ОГНЕСТОЙКОГО МАТЕРИАЛА | 2019 |

|

RU2804662C2 |

| ОГНЕСТОЙКИЕ ВОЛОКНА, ПРЯЖА И ТКАНИ ИЗ НИХ | 2011 |

|

RU2596738C9 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРСОДЕРЖАЩИХ ОГНЕСТОЙКИХ СРЕДСТВ И ИХ ПРИМЕНЕНИЕ В КОМПОЗИЦИЯХ ПОЛИМЕРОВ | 2019 |

|

RU2812784C1 |

| ОГНЕСТОЙКАЯ ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2200744C2 |

| ГЕРМЕТИЗИРУЮЩАЯ МАСТИКА И ВИБРОПОГЛОЩАЮЩИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2009 |

|

RU2421497C2 |

| ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ И СОДЕРЖАЩАЯ ЕЕ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2225876C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2469055C1 |

Изобретение относится к фосфорсодержащим антипиренам, в частности, но не исключительно, для стеклонаполненных полиамидных смол. Огнестойкая полимерная композиция содержит основной полимер (А), где основной полимер (А) включает стеклонаполненный полиамид, и бензилзамещенное фосфорорганическое соединение (В). Причем фосфорорганическое соединение (B) присутствует в количестве примерно от 10% до примерно 30% по массе в расчете на количество огнестойкой полимерной композиции. Указанные фосфорорганические соединения, особенно если они объединены со специфическими синергистами, являются эффективными антипиренами для термопластичных полимеров, включая полиамиды, особенно стеклонаполненные полиамиды. 13 з.п. ф-лы, 4 табл., 10 пр.

1. Огнестойкая полимерная композиция, содержащая основной полимер (A), где основной полимер (A) включает стеклонаполненный полиамид, и фосфорорганическое соединение (B), содержащее элементарное звено, представленное по меньшей мере одной из следующих формул (I), (II), (III) и (VIII):

,

,

где A выбрано из O, S, SO2, простой связи, алкила и -CH2-P1;

P1 представляет собой фосфорсодержащую группу формулы:

R1 и R2 являются одинаковыми или различными, и каждый выбран из Н, O-алкила, O-арила, алкила, арила и OM;

R3 представляет собой H или алкил;

M представляет собой Na или K;

a равно 1;

n равно целому числу от 1 до 100000, и

m равно целому числу от 0 до 100000, где фосфорорганическое соединение (B) присутствует в количестве примерно от 10% до примерно 30% по массе в расчете на количество огнестойкой полимерной композиции.

2. Полимерная композиция по п.1, где фосфорорганическое соединение (B) включает одно или более соединений V-VII и IX-X:

.

.

3. Полимерная композиция по п.1, дополнительно содержащая по меньшей мере одно активирующее антипирен вещество.

4. Полимерная композиция по п.3, где по меньшей мере одно активирующее антипирен вещество выбрано из солей меламина, неорганических соединений металла, глины, слоистых двойных гидроксидов и полимеров простых полифениленовых эфиров и их смесей.

5. Полимерная композиция по п.4, где неорганическое соединение металла выбрано из солей металла с неорганическими кислотами, оксидов и гидроксидов металла, сульфидов металла и их смесей.

6. Полимерная композиция по п.4, где неорганическое соединение металла включает соль металла с неорганической кислотой, предпочтительно борат, более предпочтительно борат цинка.

7. Полимерная композиция по п.4, где соль меламина включает фосфат меламина, предпочтительно полифосфат меламина и/или пирофосфат меламина.

8. Полимерная композиция по п.4, где по меньшей мере одно активирующее антипирен вещество присутствует в количестве 1-20 мас.% в расчете на количество огнестойкой полимерной композиции.

9. Полимерная композиция по п.2, дополнительно содержащая по меньшей мере одно активирующее антипирен вещество, выбранное из солей меламина, неорганических соединений металла, глины, слоистых двойных гидроксидов и полимеров простых полифениленовых эфиров и их смесей.

10. Полимерная композиция по п.9, где неорганическое соединение металла выбрано из солей металла с неорганическими кислотами, оксидов и гидроксидов металла, сульфидов металла и их смесей.

11. Полимерная композиция по п.9, где неорганическое соединение металла включает соль металла с неорганической кислотой, предпочтительно борат, более предпочтительно борат цинка.

12. Полимерная композиция по п.9, где соль меламина включает фосфат меламина, предпочтительно полифосфат меламина и/или пирофосфат меламина.

13. Полимерная композиция по п.9, где по меньшей мере одно активирующее антипирен вещество присутствует в количестве 1-20 мас.% в расчете на количество огнестойкой полимерной композиции.

14. Полимерная композиция по любому из предшествующих пунктов, где стеклонаполненный полиамид содержит 15-40 мас.% стекла в расчете на общую массу полиамида и стекла.

| US 3681281 A1, 01.08.1972 | |||

| US 4293464 A1, 06.10.1981 | |||

| ОГНЕСТОЙКАЯ СМЕСЬ | 2000 |

|

RU2233296C2 |

| ОГНЕСТОЙКАЯ АРМИРОВАННАЯ СТЕКЛОВОЛОКНОМ ПОЛИАМИДНАЯ МАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2157390C2 |

| US 4061681 A1, 06.12.1977 | |||

| US 3341625 A1, 12.09.1967 | |||

Авторы

Даты

2014-12-20—Публикация

2010-05-10—Подача