Изобретение относится к устройствам для распыления жидкого топлива, преимущественно дизельного и, может быть использовано при его сжигании в мусоросжигательных печах и прочих агрегатах термического уничтожения отходов, содержащих органические соединения, бытовые отходы, в том числе отходы медицинских учреждений, включая биологические. Также может быть использовано в трубчатых и шатровых печах, в тепловых агрегатах нефтяной промышленности, при обработке нефтешламов и, в энергетике углеводородного топлива.

Целью изобретения является, создание качественного распыла с возможностью достижения температуры до 1600°С в мусоросжигательных печах и прочих агрегатах термического уничтожения отходов, что способствует снижению вредного воздействия продуктов сжигания отходов на Окружающую Среду в следствие ограничения превышения норм выброса вредных веществ в атмосферу и предотвращения образования в зольном остатке сводов, спеканий и патогенной биофлоры.

В настоящее время известна горелка для жидкого топлива, используемая в топках парогенераторов, содержащая расположенную по ее оси форсунку, отражатель, камеру сгорания, напорный воздуховод и эжекторы подачи первичного и вторичного воздуха (авторское свидетельство СССР №1513310 по кл. F23D 7/00, 1989).

Однако указанная горелка не обеспечивает стабильности факела при широкой вариации состава топлива, его параметров (давления, температуры, расхода) и соотношения расходов газа и жидкости (мазута), а главное - из-за неоднородности получаемой горючей смеси наблюдаются повышенные выбросы вредных веществ в атмосферу.

Наиболее близким аналогом (прототипом) заявляемой горелки является горелка для жидкого топлива, представленная в патенте РФ №2072475 по кл. F23D 11/10, 1997. Горелка содержит расположенную по ее оси аэродинамическую форсунку с гидравлическим отражателем и соединенные с ней паровую и топливную питательные трубы.

Поскольку каждая из упомянутых питательных труб в этой конструкции горелки образует самостоятельное ответвление, такую горелку трудно скомпоновать в виде длинного тонкого ствола компактной конструкции, требуемого по условиям эксплуатации горелки в печах нефтеперерабатывающих заводов, а то, что паровая питательная труба присоединена радиально к корпусу самой форсунки, не позволяет получить достаточно однородную горючую смесь. Другим недостатком прототипа является то, что топливо и пар поступают в смесительную камеру форсунки параллельными потоками вдоль оси горелки, что не позволяет добиться максимально высокой степени измельчения топлива, особенно в случае использования мазута. Кроме того, в конструкции этой горелки отсутствует устройство регулирования подачи топлива, которое позволяло бы обеспечивать устойчивую подачу топлива в смесительную камеру форсунки при колебаниях давления пара, а также в случае необходимости изменять номинальную производительность горелки.

Техническим результатом изобретения по патенту RU 2 256 847 C1 является максимальная компактность конструкции горелки, требуемая по условиям эксплуатации горелки в печах нефтеперерабатывающих заводов, снижение содержания экологически вредных примесей в продуктах сгорания за счет повышения качества распыла и полноты сгорания топлива, устойчивость подачи его в смесительную камеру форсунки, а также возможность, в случае необходимости, изменения номинальной производительности горелки путем несложного видоизменения одного из узлов горелки.

Указанный технический результат достигается тем, что в горелке для жидкого топлива, преимущественно мазута, содержащей расположенную по ее оси аэродинамическую форсунку с гидравлическим отражателем и соединенные с ней топливную и паровую питательные трубы, последняя выполнена в виде ствола, охватывающего топливную питательную трубу и образующего с ней кольцевой канал, соединенный с источником пара радиальной питательной трубой; упомянутый гидравлический отражатель аэродинамической форсунки выполнен в виде конической выемки, установленной в ее смесительной камере на входе топливного сопла; паровые сопла аэродинамической форсунки расположены радиально или тангенциально в зоне между торцом гидравлического отражателя и выходом топливного сопла. При этом горелка снабжена устройством регулирования подачи топлива - стабилизатором подачи топлива, выполненным в виде установленного в топливной питательной трубе пакета дроссельных шайб, причем в упомянутом пакете дроссельных шайб применены дроссельные шайбы двух типов - с центральным отверстием и с отверстием, смещенным относительно оси дроссельной шайбы.

Основными недостатками горелки для жидкого топлива, преимущественно мазута, по патенту RU 2 256 847 C1 и её прототипов, приведённых в качестве примера, является сложность конструкции включающей в себя большое количество деталей, в том числе и дроссельных шайб требующих высокоточной обработки при их изготовлении, далее недостаточный объём первой (гидравлической) ступени смесительной камеры, не позволяет достичь качественного распыла топлива, так как нагрев сжатым паром топливной трубки в некоторой степени снижает вязкость топлива увеличивая его скорость течения через топливные сопла, в следствии чего, пар не успевает "перемолоть" в необходимое состояние топливо, далее недостаточность размера второй (газовой) ступени распыла, так же не позволяет достичь качественного распыла в связи с тем, что сжатый пар повышая влажность распыла способствует образованию углеводородной эмульсии снижающей стабильность факела, а так же к возможному образованию нагара, перерасходу топлива и соответственно к выбросу в атмосферу вредных веществ превышающих нормы в том числе и сернистого водорода, так как температура горения может достигать не более 900°С, а сжигание отходов при такой температуре способствует образованию в зольном остатке сводов, спеканий и патогенной биофлоры, что не представляет возможным успешно использовать данные горелки в мусоросжигательных печах и прочих агрегатах термического уничтожения отходов.

Отличительными признаками предложенного технического решения является сравнительно не сложная конструкция камеры-ступень-1, газификатора и камеры-ступень-2 посредством последних, на основе д/топлива, формируется качественный распыл достигающий температуру горения до 1600°С обеспечивающей полное сжигание отходов с образованием минеральной золы не содержащей диоксины, тяжёлые металлы, своды, спекания и патогенную биофлору, а также способствует кратному снижению выбросов в Окружающую Среду токсичных газов, включающий: жёстко закреплённую на поворотной ложе камеру-ступень-1 и камеру-ступень-2, соединённые между собой посредством уголков болтами, при этом камера-ступень-1 выполнена в виде ствола с возможностью достижения стандартной температуры горения д/топлива при температуре до 1100°С содержит регулируемый по горизонтали топливный вкладыш выполненный в виде ствола со всторенным вовнутрь жиклёром, головку-насадку с коническим каналом, воздушный штуцер последовательно соединённый воздухопроводом с распределителем нагретого воздуха со встроенным вовнутрь нагревательным элементом, при этом топливный вкладыш посредством топливной трубки последовательно соединён с топливным клапаном камеры-ступени-1 регулирующим расход топлива; газификатор выполнен с возможностью создания качественного распыла включающий камеру воздушно-дизельной смеси и камеру распыла разделённые металлической сеткой-диффузор и посредством уплотнительной прокладки жёстко соединённые между собой болтами, при этом камера воздушно-дизельной смеси содержит крышку с вмонтированными по углам двумя воздушными штуцерами последовательно соединёнными воздухопроводом с распределителем нагретого воздуха, а в центр крышки вмонтирована ось с посаженным на неё посредством подшипника лопастным колесом, штуцер газификатора со всторенным вовнутрь жиклёром последовательно соединён посредством топливной трубки с топливным клапаном камеры-ступени-2 регулирующим расход топлива, камера распыла содержит вмонтированный во внешнюю сторону штуцер выпуска распыла последовательно соединённый посредством топливной трубки с камерой-ступени-2; камера-ступень-2 выполнена в виде ствола с возможностью достижения пламени до 1600°С содержит регулируемый по горизонтали воздушный вкладыш выполненный в виде ствола последовательно соединённый воздухопроводом с распределителем нагретого воздуха, головку-насадку, штуцер подачи распыла в корпус камеры-ступень-2.

Следовательно, каждый существенный признак необходим, а их совокупность во взаимосвязи являются достаточными для достижения новизны, то есть требуемый технический результат достигается не суммой эффектов, а новым сверхэффектом суммы признаков.

Сущность изобретения поясняется чертежами, имеющие чисто иллюстрированное значение не ограничивая совокупность существенных признаков формулы.

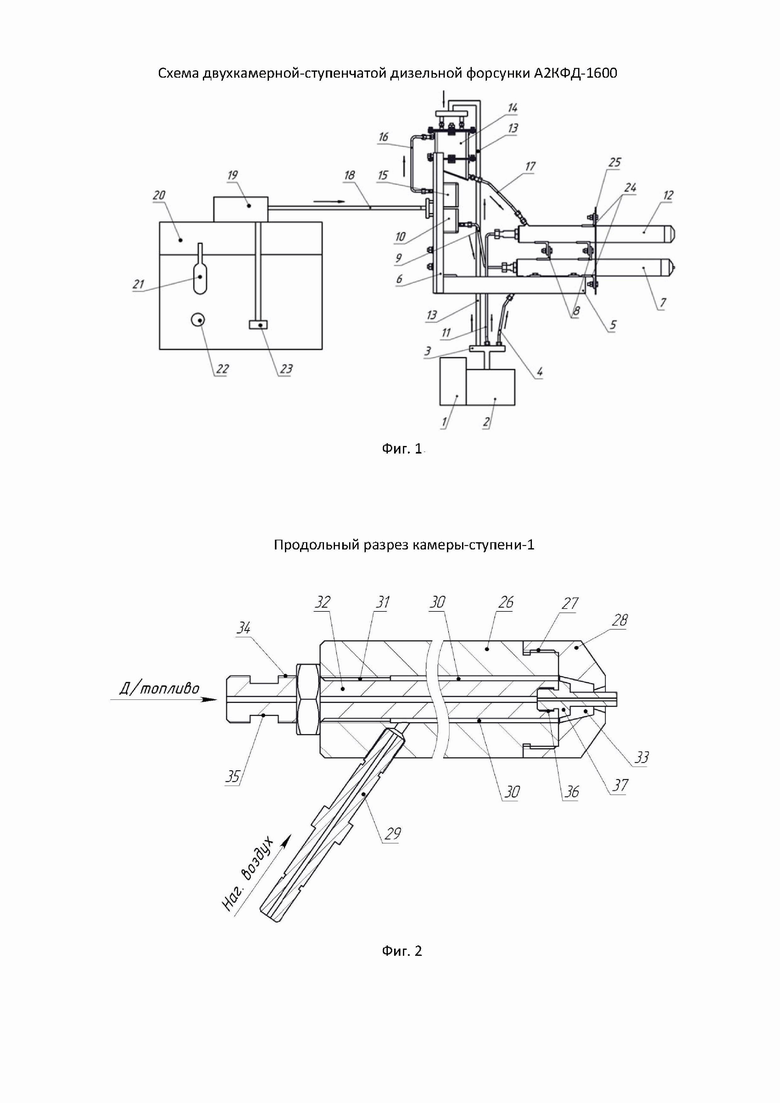

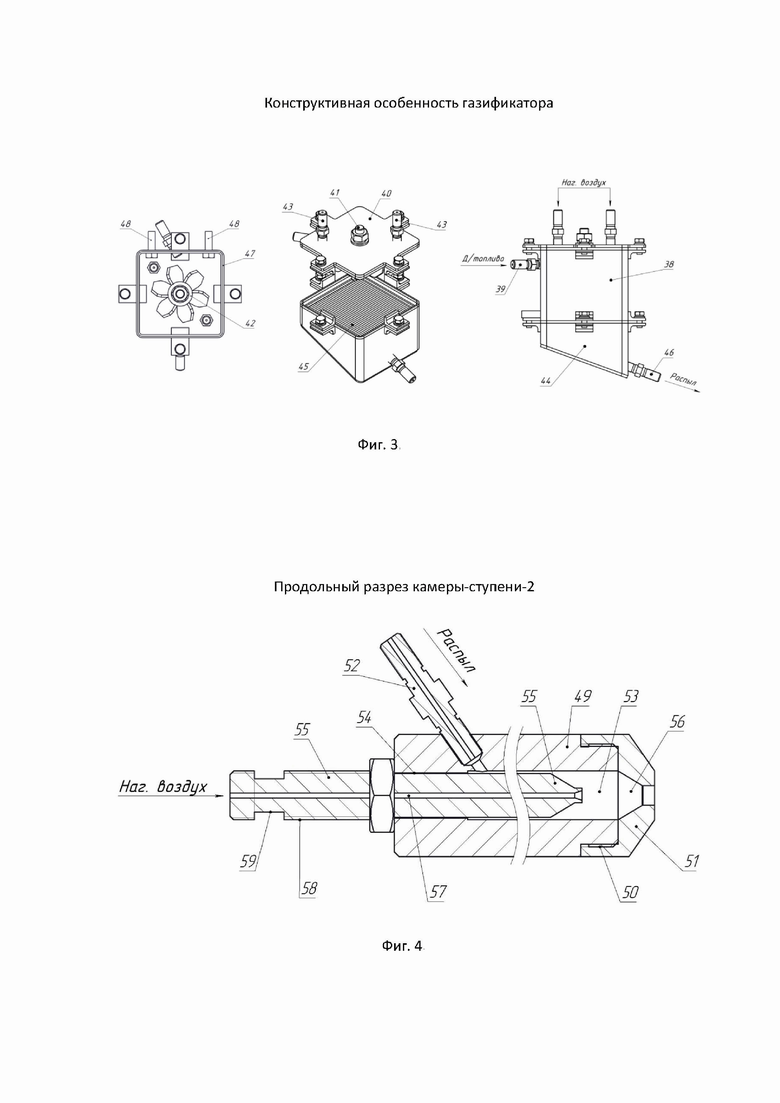

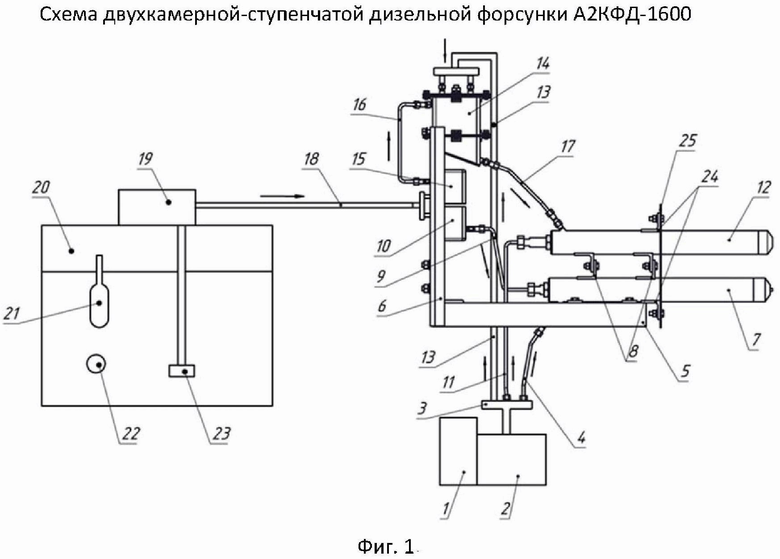

Фиг. 1 изображает схему двухкамерной-ступенчатой дизельной форсунки, на фиг. 2 показан продольный разрез камеры-ступени-1, фиг. 3 изображает конструктивную особенность газификатора, на фиг. 4 показан продольный разрез камеры-ступени-2:

• - фиг. 1, схема двухкамерной-ступенчатой дизельной форсунки;

• - фиг. 2, продольный разрез камеры-ступени-1;

• - фиг. 3, конструктивная особенность газификатора;

• - фиг. 4, продольный разрез камеры-ступени-2.

Фиг. 1, двухкамерная-ступенчатая дизельная форсунка включает смонтированные во взаимосвязи последовательно:

• 1 - компрессор;

• 2 - ресивер;

• 3 - распределитель горячего воздуха, с установленным во внутрь условно не обозначенным нагревательным элементом, конструкция которого обеспечивает нагрев сжатого воздуха до температуры более 100°С;

• 4 - воздухопровод камеры-ступени-1;

• 5 - ложе камеры-ступени-1;

• 6 - монтажная панель;

• 7 - камера-ступень-1;

• 8 - крепёжное соединение камер-ступеней;

• 9 - топливная трубка;

• 10 - топливный клапан камеры-ступени-1;

• 11 - воздухопровод камеры-ступени-2;

• 12 - камера-ступень-2;

• 13 - воздухопровод газификатора;

• 14 - газификатор;

• 15 - топливный клапан газификатора;

• 16 - топливная трубка;

• 17 - трубка потока распыла;

• 18 - главный топливопровод;

• 19 - топливный насос;

• 20 - бак запаса д/т;

• 21 - датчик уровня д/т;

• 22 - регулятор температуры;

• 23 - топливный фильтр;

• 24 - крепление экрана;

• 25 - экран.

Фиг. 2. Камера-ступень-1 двухкамерной-ступенчатой дизельной форсунки включающая:

• корпус-26, выполнен в виде металлического ствола L=447мм наружным, справа резьбовое соединение-27 корпуса-26 с головкой-насадкой-28 с коническим отверстием, снизу в левой части внешней стороны корпуса-26 к центру во внутреннюю его полость для штуцера-29 под углом 55° выполнено отверстие с резьбой, переходящее в гладкое, воздушный канал-30 корпуса-26 с левой стороны завершается внутренней резьбой-31 с возможностью монтажа топливного вкладыша-32 с целью регулировки объёма зоны расширения-33

• топливный вкладыш-32 выполнен в виде металлического ствола L=487мм с левого края внешней стороны к центру обеспечен резьбой-34 с возможностью его монтажа во внутрь корпуса-26 и горизонтального перемещения внутри, в начале резьбы-34 устроен паз-35 под гаечный ключ для увеличения/уменьшения хода с целью регулирования объёма зоны расширения-33, с правой стороны резьбовое соединение-36 топливного вкладыша-32 с жиклёром-37 с возможностью смены последнего с меньшим или большим внутренним топливным каналом для настройки пламени горения;

Фиг. 3. Газификатор двухкамерной-ступенчатой дизельной форсунки, состоящий:

• камера воздушно-дизельной смеси-38, корпус выполнен из металлического квадратного профиля (V=900см2), с внешней стороны корпуса в верхней его части, горизонтально под углом 45° встроен штуцер д/топлива-39 со встроенным во внутрь условно не обозначенным жиклёром с возможностью его замены с более малым или большим внутренним топливным каналом;

• крышка-40 со встроенными, в центр ось-41 с посаженным посредством условно не обозначенного подшипника качения свободно вращающимся лопастным колесом-642, по углам два штуцера-43 с целью подачи нагретого воздуха в камеру воздушно-дизельной смеси-38;

• камера распыла-44, корпус выполнен из металлического квадратного профиля (V=300см2) включает металлическую сетку-диффузор-45 под углом 38° к корпусу приварено металлическое дно с внешней стороны в нижней части корпуса под углом параллельно его дну, снаружи встроен штуцер-46;

• камера распыла-44 и, камера воздушно-дизельной смеси-38, посредством уплотнительной прокладки-47 жёстко скрепляются между собой болтовыми соединениями;

• газификатор-14 к монтажной панели-6 (Фиг. 1), монтируется посредством креплений-48 (Фиг. 3).

Фиг. 4. камера-ступень-2 двухкамерной-ступенчатой дизельной форсунки включающая:

• корпус-49, выполнен в виде металлического ствола L=452мм справа резьбовое соединение-50 корпуса-49 с головкой-насадкой-51, с верху в левой части внешней стороны корпуса-49 к центру во внутреннюю его полость для штуцера-52 подачи распыла под углом 55° выполнено отверстие с резьбой, переходящее в гладкое d=4мм, внутренний канал рабочего тела-53 корпуса-49 с левой стороны завершается внутренней резьбой-54 с возможностью монтажа воздушного вкладыша-55 с целью регулировки объёма зоны сжатия-56;

• воздушный вкладыш-55 выполнен в виде металлического ствола L=505мм справа на выходе в виде воронки внутренним каналом-57 с целью завихрения и подачи потока нагретого воздуха в зону сжатия-56, с левого края внешней стороны к центру обеспечен резьбой-58 с возможностью его монтажа во внутрь корпуса-49 и горизонтального перемещения внутри, в начале резьбы-58 устроен паз-59 под гаечный ключ для увеличения/уменьшения вращением хода воздушного вкладыша-55 с целью регулирования объёма зоны сжатия-56 и настройки пламени горения.

Двухкамерная-ступенчатая дизельная форсунка, описанная в изобретении для использования в мусоросжигательных печах и прочих агрегатах термического уничтожения отходов, функционирует следующим образом.

Управление работой двухкамерной-ступенчатой дизельной форсунки и процессом горения, осуществляется с пульта дистанционного управления. С целью равномерного нагрева камеры сгорания мусоросжигательных печей и прочих агрегатов термического уничтожения отходов от 0 до 1100°С запускается в работу камера-ступень-1, для качественного сжигания отходов при температуре 1600°С запускается газификатор и камера-ступень-2.

С воздействием на кнопку "Пуск", включается компрессор-1 (Фиг. 1), с ресивера-2 сжатый воздух поступает на распределитель горячего воздуха-3, со встроенным вовнутрь нагревательным элементом с возможностью нагрева воздуха более 100°С, откуда нагретый воздух поступает на: воздухопровод-4 камеры-ступень-1, воздухопровод-11 камеры-ступень-2 и на воздухопровод газификатора-13. После стабилизации потока воздуха на указанные позиции, включается топливный насос-19 и из бака запаса д/топлива-20 по главному топливопроводу-18 топливо поступает на уже открытый топливный клапан-10 камеры-ступень-1, откуда посредством топливной трубки-9 топливо поступает в канал топливного вкладыша-32 камеры-ступень-1 (Фиг. 2).

Нагретый воздух, посредством воздухопровода-4 (Фиг. 1), через штуцер-29 (Фиг. 2), поступает в воздушный канал-30 камеры-ступень-1 образованный топливным вкладышем-32 и внутренним кольцевым сечением корпуса-1 камеры-ступень-1. Нагретый воздух, заполняя зону расширения-33, турбулентно прорываясь из узкого сечения головки-насадки-28 и завихряясь в её коническом канале, подхватывая топливо из топливного вкладыша-32 и распыляя его уносит на условно не обозначенный электрический источник воспламенения высокого напряжения.

По истечении 10 минут после нагрева камеры сгорания мусоросжигательных печей и прочих агрегатов термического уничтожения отходов до 1100°С, отключается топливный клапан-10 (Фиг. 1) и подача топлива в канал топливного вкладыша-32 камеры-ступень-1 (Фиг. 2) прекращается, причём, с распределителя горячего воздуха-3 (Фиг. 1), нагретый воздух продолжает поступать по воздухопроводу-4 в воздушный канал корпуса камеры-ступень-1 (Фиг. 2).

Далее, автоматически включается топливный клапан газификатора-15 (Фиг. 1) откуда по топливной трубке-16 посредством штуцера газификатора-39 (Фиг. 3) со встроенным вовнутрь жиклёром топливо поступает на газификатор-14 (Фиг.1) в камеру воздушно-дизельной смеси-38 (Фиг.3). Струя топлива ударяясь о лопатки лопастного колеса-42 приводит его во вращение, а лопатки в свою очередь разбивают струю на капли. Поток нагретого воздуха, посредством двух штуцеров-43 (Фиг.3) по воздухопроводу-13 (Фиг. 1) с распределителя горячего воздуха-3, поступая в камеру воздушно-дизельной смеси-38 (Фиг.3) воздействуя на капли топлива преобразует воздушно-дизельную смесь и прогоняя её сквозь металлическую сетку-диффузор-45 превращает в распыл.

Из камеры распыла-44, через штуцер-46 (Фиг.3) поток распыла по трубке-17 (Фиг. 1) посредством штуцера распыла-52 (Фиг. 4) под давлением поступает в канал-53 рабочего тела, образованный воздушным вкладышем-55 и внутренним кольцевым сечением корпуса-49 камеры-ступени-2. Поток воздуха, предварительно нагретый распределителем горячего воздуха-3 (Фиг. 1), поступая в канал-57 воздушного вкладыша-55 (Фиг. 4), стремится в зону сжатия-56, благодаря синусоиде давления смешиваясь с распылом улучшает его качество и уже на выходе уменьшенного диаметра цилиндрического канала головки-насадки-51 создавая прямолинейный турбулентный поток направляет его в разогретую до температуры 1100°С камеру сгорания мусоросжигательных печей и прочих агрегатов термического уничтожения отходов где поток самовоспламеняется достигая температуру факела до 1600°С.

По истечении одного часа сжигания отходов при температуре 1600°С, отключается топливный клапан газификатора-15 (Фиг. 1) и подача топлива по топливной трубке-16 в камеру воздушно-дизельной смеси-38 (Фиг. 3), прекращается, причём, с распределителя горячего воздуха-3 (Фиг. 1), нагретый воздух продолжает поступать по воздухопроводам 4, 11 и 13.

При достижении температуры сжигания отходов ниже 1500°С, открывается топливный клапан газификатора-15 (Фиг. 1) подача топлива на газификатор-14 в камеру воздушно-дизельной смеси-38 (Фиг. 3), возобновляется и камера-ступень-2 (Фиг. 1) двухкамерной-ступенчатой дизельной форсунки работает в той же последовательности.

Двухкамерная-ступенчатая дизельная форсунка особенно эффективна при сжигании отходов на д/топливе.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами и прототипами, из которого изобретение явным образом не следует для специалиста по средствам локализованного распыления жидкого топлива, преимущественно дизельного, показал, что оно неизвестно, а с учетом возможности промышленного серийного изготовления двухкамерной-ступенчатой дизельной форсунки, можно сделать вывод о его соответствии условиям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка обезвреживания твёрдых биоорганических отходов | 2020 |

|

RU2745945C1 |

| ЭЛЕКТРОСТАТИЧЕСКАЯ ГОРЕЛКА ДЛЯ СЖИГАНИЯ ЖИДКИХ ТОПЛИВ В ТОПКАХ ЭНЕРГЕТИЧЕСКИХ КОТЛОВ | 2015 |

|

RU2601396C1 |

| ОТОПИТЕЛЬ ВОЗДУШНЫЙ НЕЗАВИСИМЫЙ | 2003 |

|

RU2233220C1 |

| ГОРЕЛКА ИНСИНЕРАТОРА | 2004 |

|

RU2265157C2 |

| ОГНЕВОЙ НЕЙТРАЛИЗАТОР ПРОМЫШЛЕННЫХ СТОКОВ С КОНТЕЙНЕРНЫМ УДАЛЕНИЕМ МЕХПРИМЕСЕЙ | 2013 |

|

RU2523906C1 |

| Горелочное устройство и способ организации факела горения топлива | 2019 |

|

RU2706168C1 |

| Горелка | 1991 |

|

SU1763804A1 |

| ГОРЕЛКА ДЛЯ ЖИДКОГО ТОПЛИВА | 2004 |

|

RU2256847C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ МЕДИЦИНСКИХ ОТХОДОВ | 1998 |

|

RU2127848C1 |

| Устройство для обезвреживания газообразных отходов | 2020 |

|

RU2738542C1 |

Изобретение относится к устройствам для распыления жидкого топлива, преимущественно дизельного, и может быть использовано при его сжигании в мусоросжигательных печах и прочих агрегатах термического уничтожения отходов, содержащих органические соединения, бытовые отходы, в том числе отходы медицинских учреждений, включая биологические, также может быть использовано в трубчатых и шатровых печах, в тепловых агрегатах нефтяной промышленности при сжигании нефтешламов и в тепловой энергетике углеводородного топлива. Целью изобретения служит снижение вредного воздействия продуктов сжигания отходов на окружающую среду вследствие создания на основе дизельного топлива посредством газификатора и камеры-ступени 2 двухкамерной ступенчатой дизельной форсунки качественного распыла, исключающего неоднородность воздушно-дизельной смеси, способствуя ограничению превышения норм выбросов вредных веществ в атмосферу и образованию в зольном остатке сводов, спеканий и патогенной биофлоры. 4 ил.

Двухкамерная ступенчатая дизельная форсунка, характеризующаяся тем, что содержит жёстко закреплённые на поворотном ложе камеру-ступень (1) и камеру-ступень (2), соединённые между собой посредством уголков болтами, при этом камера-ступень (1) выполнена в виде металлического ствола с возможностью достижения стандартной температуры горения д/топлива до 1100°С и содержит регулируемый по горизонтали топливный вкладыш, выполненный в виде металлического ствола со встроенным вовнутрь жиклёром, головку-насадку с коническим каналом, воздушный штуцер, последовательно соединённый воздухопроводом с распределителем нагретого воздуха со встроенным вовнутрь нагревательным элементом, при этом топливный вкладыш посредством топливной трубки последовательно соединён с топливным клапаном камеры-ступени (1), регулирующим расход топлива; газификатор, выполненный с возможностью создания качественного распыла, включающий камеру воздушно-дизельной смеси и камеру распыла, разделённые металлической сеткой-диффузором посредством уплотнительной прокладки, жёстко соединённые между собой болтами, при этом камера воздушно-дизельной смеси содержит крышку со встроенными по углам двумя воздушными штуцерами подачи нагретого воздуха в камеру воздушно-дизельной смеси посредством последовательно соединённого воздухопровода с распределителем нагретого воздуха, а в центр крышки вмонтирована ось с посаженным посредством подшипника качения свободно вращающимся лопастным колесом, штуцер газификатора со встроенным вовнутрь жиклёром последовательно соединён посредством топливной трубки с топливным клапаном газификатора, регулирующим расход топлива; камера распыла содержит вмонтированный во внешнюю сторону штуцер выпуска распыла, последовательно соединённый посредством топливной трубки с камерой-ступенью (2); камера-ступень (2) выполнена в виде металлического ствола с возможностью достижения пламени до 1600°С и содержит регулируемый по горизонтали воздушный вкладыш, выполненный в виде металлического ствола, последовательно соединённого воздухопроводом с распределителем нагретого воздуха, головку-насадку, штуцер подачи распыла в корпус камеры-ступени (2).

| СПОСОБ РАСПЫЛЕНИЯ ЖИДКОГО ТОПЛИВА ЦЕНТРОБЕЖНОЙ ФОРСУНКОЙ (ВАРИАНТЫ), ФОРСУНКА ЦЕНТРОБЕЖНАЯ (ВАРИАНТЫ), ГОРЕЛКА ЖИДКОТОПЛИВНАЯ | 2008 |

|

RU2429411C2 |

| МОБИЛЬНАЯ МУСОРОСЖИГАЮЩАЯ УСТАНОВКА | 2000 |

|

RU2190157C2 |

| Способ получения оттисков надписей или изображений, предназначенных для перевода на дерево, ткани и другие всасывающие материалы | 1929 |

|

SU16681A1 |

| ГОРЕЛКА ДЛЯ ЖИДКОГО ТОПЛИВА | 2004 |

|

RU2256847C1 |

| Хромотитановая конструкционная сталь | 1940 |

|

SU76424A1 |

| Устройство для некогерентного приема сигналов с относительной фазовой манипуляцией | 1985 |

|

SU1396291A1 |

| EP 423400 A1, 24.04.1991. | |||

Авторы

Даты

2024-02-06—Публикация

2023-02-12—Подача