Изобретение относится к области обезвреживания и уничтожения отходов, содержащих органические соединения, и может быть использовано в коммунальном хозяйстве для уничтожения термической обработкой бытовых отходов, в том числе отходов медицинских учреждений, включая биологические, а более конкретно для обезвреживания сжиганием твёрдых биоорганических отходов – твёрдых пищевых (ТП) и твёрдых биологических (ТБ) отходов, класса опасности IV и V с выработкой тепловой и электроэнергии и может быть использована для обезвреживания отходов птицефабрик, мясокомбинатов, рыбзаводов, отходов убоя скота, отходов содержания животных и птиц, обезвреживания тел погибших и инфицированных животных, а также для обезвреживания биоматериала скотомогильников. Цель создания служит улучшение состояния Окружающей Среды, а именно, предотвращение роста и образования свалок, сбережение максимального количества полезных компонентов, содержащихся в ТКО, для вторичного их использования. Экологически благоприятный процесс обезвреживания биоорганических отходов, позволяет использовать Установку в условиях приближённых к жилым зонам.

Известно большое количество конструкций печей для сжигания мусора и отходов. В печах-инсинераторах, как правило, имеется футерованная топочная камера для сжигания мусора, в которой мусор располагается непосредственно в камере, или на специальных решетках.

Уровень данной области техники характеризует относящиеся к области обезвреживания и уничтожения отходов содержащих органические соединения, в коммунальном хозяйстве для уничтожения термической обработкой бытовых отходов, в том числе отходов медицинских учреждений, включая биологические, приводится полезная модель инсинератора по Патенту RU 150 968 U1 МПК F23G 5/00 (2006.01) и его прототипов Патент №4508040, МПК 4 F23D 1/00, 1985, US Патент №5030453, МПК5 F23G 5/00, 1991, US Патент №5030453 и RU Патент №2087803, МПК6 F23G 5/00, 1997, преимущественное выполнение которого по всем вариантам в нижней части камеры сжигания размещен закрываемый люк для выгрузки золы, RU Патент №2117871, МПК 6 F23G 5/00, 1998, недостатками которого является сложность конструкции, невозможность загрузки мусора в топочную камеру при работе инсинератора, так как при открытии люка факел пламени вырывается из топки; ограниченный объем камеры сжигания, при увеличении размеров камеры сжигания возникает необходимость установки дополнительной форсунки, что приводит к неоправданным расходам топлива.

Задачей изобретения является упрощение конструкции инсинератора, повышение эффективности сжигания отходов за счет загрузки мусора в топочную камеру без выключения инсинератора и в большем объеме при использовании одинаковой мощности факела форсунки. Техническая задача решается тем, что инсинератор, включающий вертикально расположенную топочную камеру из теплоизоляционного материала с закрываемыми люками для загрузки мусора и выгрузки золы, сообщенный с атмосферой дымоход и форсунку, в котором топочная камера и дымоход разделены вертикальной перегородкой с окном, расположенным в нижней части перегородки, а форсунка соединена с камерой подогретого воздуха и направлена в топочную камеру по центру окна с возможностью выхода газообразных продуктов топочной камеры противотоком факелу форсунки в сторону дымохода.

Преимущественное выполнение инсинератора по Патенту RU 150 968 U1 МПК F23G 5/00 (2006.01 заключается в том, что люк выгрузки золы под колосниковой решеткой имеет емкость для сбора пиролизной смолы. Решение технической задачи позволяет упростить конструкцию инсинератора, повысить эффективность сжигания отходов за счет загрузки мусора в топочную камеру без выключения инсинератора и в большем объеме при использовании одинаковой мощности факела форсунки.

Инсинератор, включающий вертикально расположенную топочную камеру из теплоизоляционного материала с закрываемыми люками для загрузки мусора и выгрузки золы, сообщенный с атмосферой дымоход и форсунку, от прототипов отличающийся тем, что топочная камера и дымоход разделены вертикальной перегородкой с окном, расположенным в нижней части перегородки, а форсунка соединена с камерой подогретого воздуха и направлена в топочную камеру по центру окна с возможностью выхода газообразных продуктов топочной камеры противотоком факелу форсунки в сторону дымохода. Люк выгрузки золы под колосниковой решеткой имеет емкость для сбора пиролизной смолы.

Основными недостатками полезной модели инсинератора по патенту RU 150 968 U1 МПК F23G 5/00 (2006.01) и его прототипов, приведённых в качестве примера по обезвреживанию и уничтожению отходов, содержащих органические соединения, в коммунальном хозяйстве для уничтожения термической обработкой бытовых отходов, в том числе отходов медицинских учреждений, включая биологические, являются: конструкция позволяющая прорыв газообразных продуктов горения в Окружающую Среду при открытии люков для загрузки мусора и выгрузки золы во время процесса обезвреживания и уничтожения отходов; мусор содержащий широкий спектр товаров, материалов и предметов вышедших из употребления бумагу, картон, стекло, пластик, металлы в том числе ТП и ТБ отходы поступающие в топочную камеру в своеобразном агрегатном состоянии способствует образованию в сжигаемом материале расплавов, сводов, корок из спекшихся фрагментов и формированию зольного остатка содержащего диоксины и тяжелые металлы; температура в зоне дожига и топочной камеры после смешения пиролизной смолы с д/т в топливном баке форсунки может достигнуть не более 1150°С, что не обеспечит полное сгорание газообразных продуктов; сообщенный с атмосферой дымоход не оснащён дополнительной очисткой и охлаждением отходящих газообразных продуктов разложения.

Отличительные признаки предложенного технического решения полностью предотвращают выбросы из Установки обезвреживания твёрдых биоорганических отходов в Окружающую Среду токсичных газов и образование золы содержащей диоксины и тяжёлые металлы, включающего Узел-D автоматического порционного приема отходов, Блок-I обезвреживания ТП и ТБ отходов и Блок-II трех ступенчатой влажной очистки и охлаждения газообразных продуктов сгорания, при этом Узел-D футерован огнеупорным кирпичом и примыкает к приемному окну камеры сгорания печи, состоит из запорного люка, загрузочной и шлюзовой камеры разделенные между собой промежуточным люком, при этом Узел-D выполнен с возможностью обеспечения циклической дозированной загрузки в зависимости от плотности и структуры отходов, Блок-I состоит из прямоугольной печи футерованной огнеупорным кирпичом, включающим камеру сгорания, двухкамерную дизельную форсунку управляемую топливным модулем с возможностью нагрева до 1550-1600°С, при которой, подсушенные до 6-8% влажности ТП и ТБ отходы сгорают не оставляя спекшихся фрагментов и сводов с полным окислением газов и образованием минеральной золы фракцией 15-20мм, при этом в сегментном своде камеры сгорания встроены вертикальный патрубок с аварийным клапаном автоматического сброса газа при скачке давления, резонатор-пламегаситель последовательно соединенный с закрытым дымоотводом типа труба в трубе, где в межтрубном пространстве расположен змеевик теплообменника, вентилятор, выполненный с возможностью подачи разогретого воздуха через керамические штуцеры на двухкамерную дизельную форсунку и колосник, дымосос, выполняющий функцию инжектора, и выполненный с возможностью подачи отходящих газообразных продуктов сгорания на последовательно соединенную турбину Блока –II, который включает турбину с водяной рубашкой последовательно соединенную посредством муфты с генератором выработки электроэнергии, при этом турбина выполнена с возможностью прокачки отходящих газов через дымососы по закрытым дымоотводам и газоходам на скрубберы Ступени-I, Ступени-II и Ступень-III, где турбулентные потоки газообразных продуктов сгорания и воды сталкиваясь способствуют флотации твердых частиц с возможностью их перемещения в отстойники в форме шлама с образованием минерального илового остатка, а воздух насыщенный парами воды очищенный от твёрдых частиц содержащий СО2 ниже допустимых норм охлаждённый на завершающей Ступени-III до температуры 200°C, по открытому дымоотводу со встроенным конденсатоуловителем поступает в Окружающую Среду.

Следовательно, каждый существенный признак необходим, а их совокупность во взаимосвязи являются достаточными для достижения новизны, то есть требуемый технический результат достигается не суммой эффектов, а новым сверхэффектном суммы признаков.

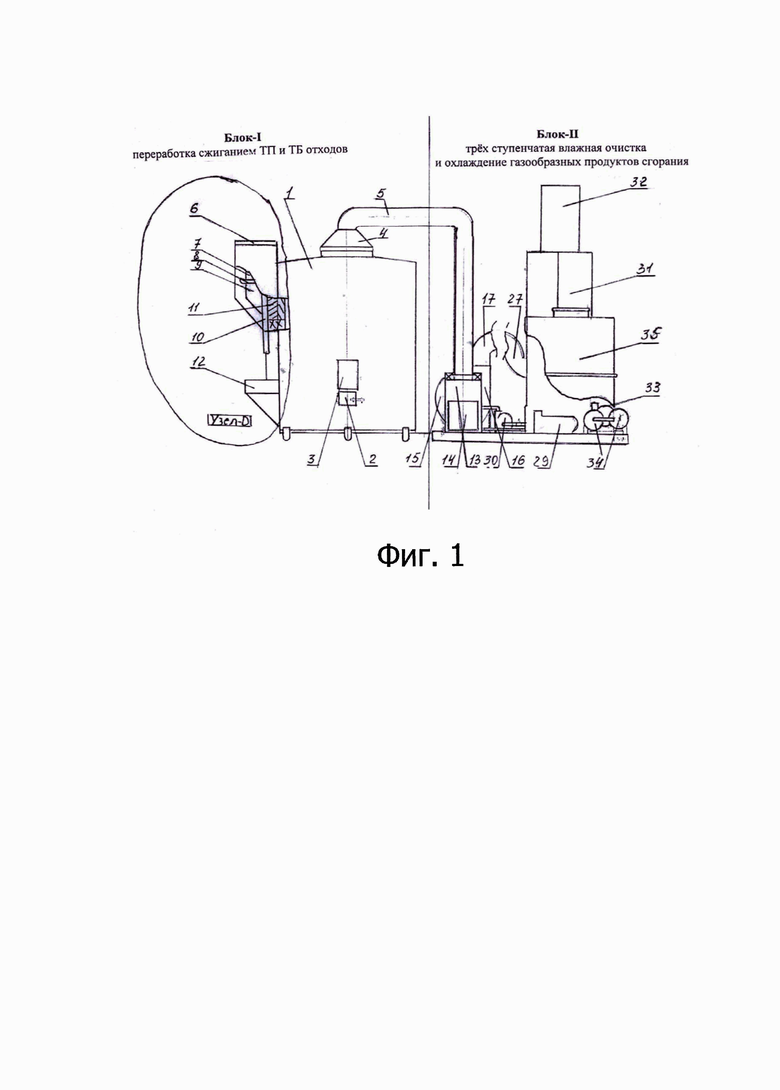

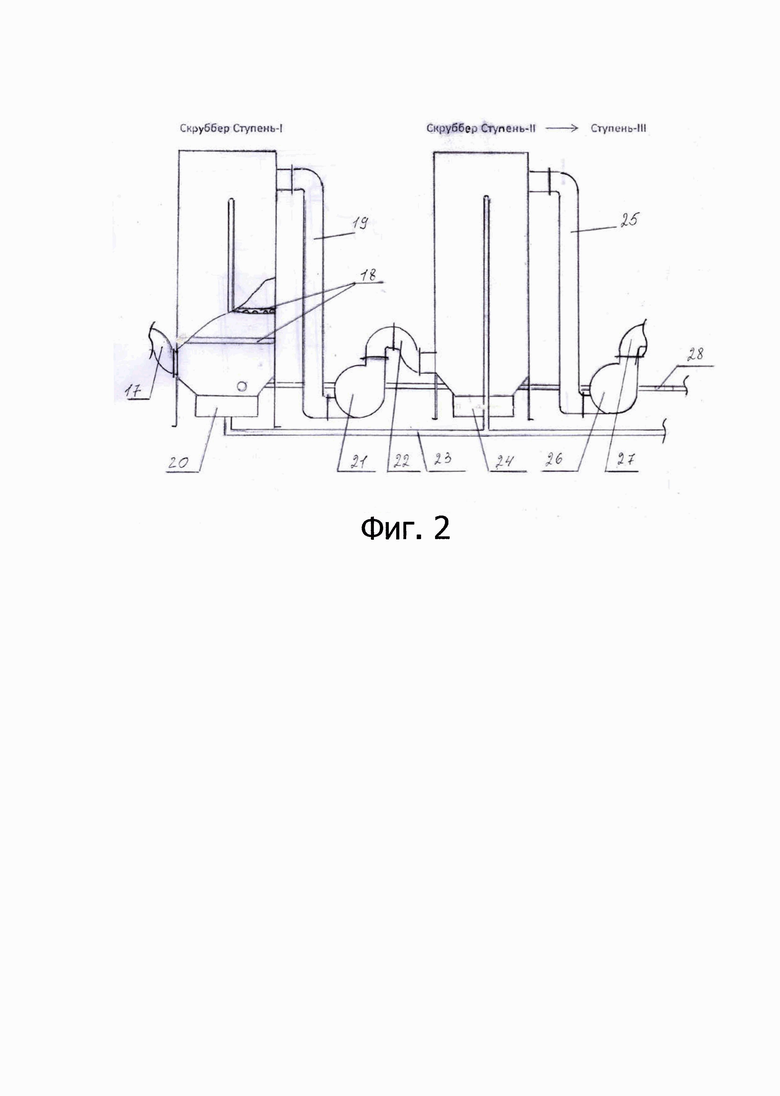

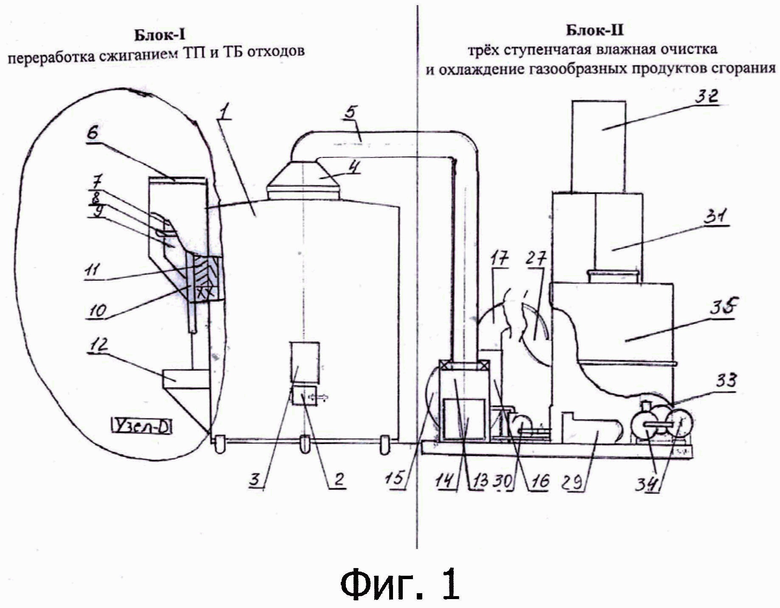

Сущность изобретения поясняется чертежами и рисунком, имеющие чисто иллюстрированное значение не ограничивая совокупность существенных признаков формулы.

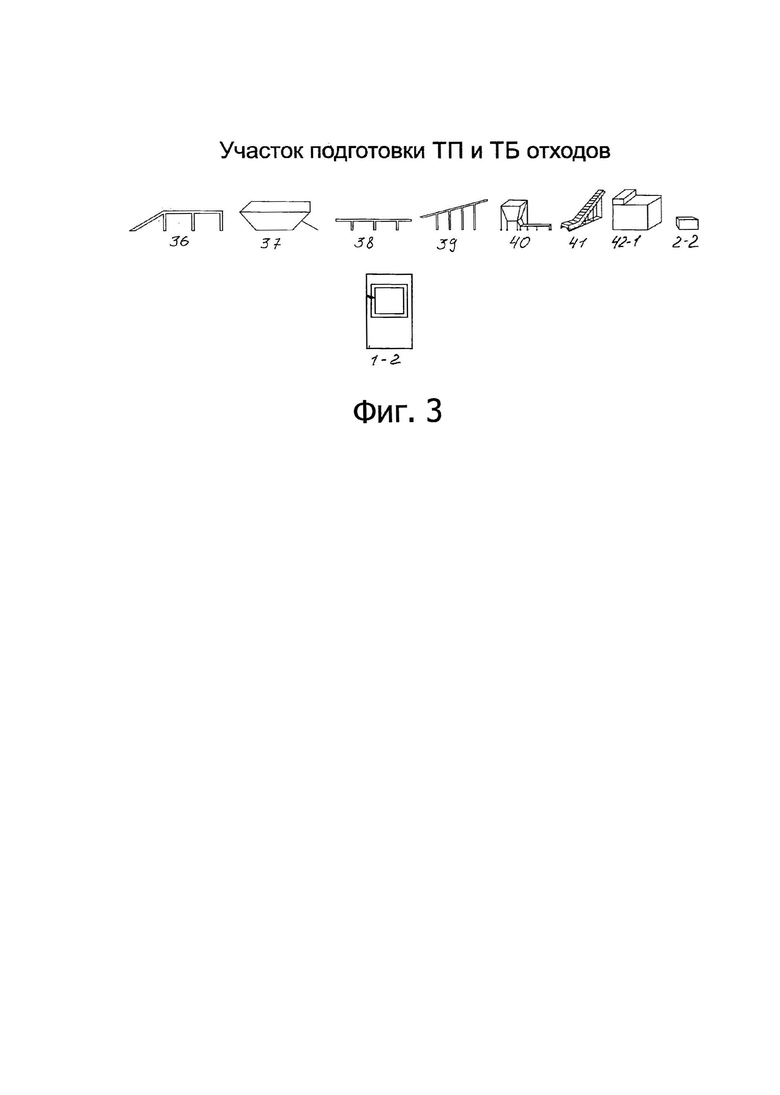

Чертежи фиг. 1 и фиг. 2 изображают схему установки, рисунок фиг. 3 изображает общий вид участка подготовки ТП и ТБ отходов:

- фиг. 1, Установка обезвреживания твёрдых биоорганических отходов;

- Узел-D, автоматический порционный приём и дозированная загрузка камеры сгорания рассыпчатой структуры ТП и ТБ отходов;

- Блок-I, обезвреживание (переработка сжиганием) ТП и ТБ отходов;

- Блок-II, трёх ступенчатая влажная очистка и охлаждение газообразных продуктов

сгорания (скруббер-31 завершающая Ступени-III);

- фиг. 2, трёх ступенчатая влажная очистка и охлаждение газообразных продуктов

сгорания (скруббер Ступени-I и скруббер Ступени-II);

- фиг. 3, общий вид участка подготовки ТП и ТБ отходов вспомогательного значения.

Фиг. 1, Установка обезвреживания твёрдых биоорганических отходов включает смонтированные во взаимосвязи последовательно футерованный огнеупорным кирпичом Узел-D автоматического порционного приёма рассыпчатой структуры ТП и ТБ отходов, примыкающий к приёмному окну-11 камеры сгорания печи-1, включающий: загрузочный люк-6; загрузочную камеру-7; промежуточный люк-8 шиберного типа, с установленным с внешней стороны условно не обозначенном датчиком контроля веса, конструкция которого предупреждает нагрев и деформацию поверхности загрузочного люка при открытии приёмного окна камеры сгорания и поддержания в загрузочной камере температуры 25-30°С для дополнительной подсушки ТП и ТБ отходов; люк-10 шиберного типа перекрывающий приёмное окно камеры сгорания, конструкция которого предупреждает нагрев и деформацию поверхности запорного люка при открытии промежуточного люка и поддерживает в шлюзовой камере-9 температуру 50°С с целью дополнительной подсушки ТП и ТБ отходов; домкратный пост-12 приводимый в действие электродвигателем, осуществляет автоматическое открытие и закрытие люков 6, 8 и 10 исключающих проникновение газообразных продуктов горения в Окружающую Среду, обеспечивая циклическую дозированную загрузку камеры сгорания ТП и ТБ отходами по 30 кг, с интервалом от 7 до 45 секунд, общей массой от 2-х до 14т/час в зависимости от плотности и структуры отходов, что способствует высокой производительности Установки при непрерывном процессе обезвреживания.

Блок-I, состоящий из печи-1 включающая: прямоугольную камеру сгорания футерованную огнеупорным кирпичом, дно которой наклонено к колосниковой раме под углом 30°; условно обозначенные двухкамерную дизельную форсунку-3, фиг. 1, управляемая топливным модулем-2 включающий бак запаса-2-2 д/т, фиг. 3 и насос низкого давления, расположенную на высоте 0,15 м над колосниковой рамой создавая температуру 1550-1600°С при которой, часть предварительно подсушенных, фиг. 1, до 6-8% влажности рассыпчатой структуры ТП и ТБ отходы поступающие в разогретую камеру, сгорают в пламени не достигнув колосниковой рамы, а более плотные догорают на колоснике, не оставляя спекшихся фрагментов и сводов, до полного сжигания газов и образования минеральной золы фракцией 15-20мм; колосниковая рама условно не обозначена на 1/3 меньше внутреннего периметра камеры сгорания, изготовленная из чугунных труб d=50мм с просветом между ними 35 мм, для перемещения золы в условно не обозначенный поддон пода печи, который по истечении каждого часа непрерывного процесса обезвреживания автоматически выдвигается для выгрузки золы, а его конструкция в выдвинутом положении перекрывает нижний просвет колосниковой рамы предупреждая перемещение золы в под печи, в чугунные трубы колосниковой рамы подаётся вода с целью сохранения конструкции, а также ограничения воздействия высоких температур на поддон и под печи; аварийный клапан автоматического сброса газа при скачке давления встроенный в условно не обозначенный вертикальный патрубок и резонатор-пламегаситель-4 смонтированы в сегментный свод камеры сгорания; резонатор-пламегаситель последовательно соединён с закрытым дымоотводом-5 типа труба в трубе, где в межтрубном пространстве расположен змеевик теплообменника, откуда под действием вентилятора условно не обозначенного разогретый до +200°С воздух через керамические штуцеры подаётся на двухкамерную дизельную форсунку и на колосниковую раму; через резонатор по внутренней трубе закрытого дымоотвода отходящие газообразные продукты сгорания около 200 м3 образованные при сжигании одной дозированной загрузки отходов за период от 7 до 45 секунд содержащие около 15% твёрдой фракции посредством дымососа-13, смешенным потоком направляются на турбину Блока-II.

Блок-II трёх ступенчатая влажная очистка и охлаждение газообразных продуктов сгорания фиг. 1, включает: турбину-14 с водяной рубашкой выполняющей роль насоса предназначенной для прокачки, отходящих газов через скрубберы Ступени-I, Ступени-II и Ступень-III, благодаря наклонным лопаткам статора и ротора турбины противоположно направленных друг к другу, поток газообразных продуктов сгорания ускоряясь создаёт вращающий момент на валу передавая посредством муфты вращение на вал генератора-15 выработки электроэнергии и уже на выходе турбулентный поток с помощью дымососа-16 выполняющего функцию инжектора под давлением со скоростью около 28 м3/с, через газоход-17 поступает в нижнюю зону скруббера Ступени-I, фиг. 2.

Фиг. 2 Блок-II, трёх ступенчатая влажная очистка и охлаждение газообразных продуктов сгорания скруббер Ступени-I, скруббер Ступени-II и скруббер завершающей Ступень-III конструктивно одинаковые, конструкция скруббера Ступени-I, фиг. 2, представляет закрытую цилиндрическую полую емкость D=1,0м, высотой 2,25м состоящая из 2-х симметричных половин герметично соединённых между собой, в нижней зоне конструкции над отстойником-20 встроен газоход-17 приёма газообразных продуктов сгорания, к внутренней цилиндрической поверхности крепятся кольца-18 из трубы d=22,2мм с наружным D=0,94м, вертикально расположенные друг над другом на расстоянии 0,3м, кольца во внутреннем диаметре имеют перфорированные отверстия d=2мм, с расстоянием между центрами 10мм, под углом -35° в направление отстойника, отверстия просверлены таким образом, что при подаче воды, струи не сталкиваются, а проходят рядом друг с другом образуя водяные ряды омывающие внутреннее кольцевое пространство; скрубберы Ступени-I, Ступени-II и Ступень-III обвязаны напорной линией-23 и дренажной линией-28.

Отличие конструкции скрубберов:

- фиг. 2 Блок-II, трёх ступенчатая влажная очистка и охлаждение газообразных продуктов сгорания, скруббера Ступени-I, скруббера Ступени-II, газообразные продукты сгорания, поступающие под давлением через закрытые газоходы-17, 22 и 27 из нижних зон после охлаждения и сепарации твёрдых частиц, осаждающихся в отстойниках, газовая фаза устремляется в верхнюю зону к закрытым дымоотводам-19 и 25 последовательно соединённые посредством дымососов-21 и 26 выполняющих функцию инжектора;

- фиг. 1 Блок-II, трёх ступенчатая влажная очистка и охлаждение газообразных продуктов сгорания, на скруббер-31 завершающей Ступени-III газообразные продукты сгорания поступают под давлением через закрытый газоход-27 из нижней зоны после охлаждения и сепарации твёрдых частиц осаждающихся в отстойнике условно не обозначенном, а воздух насыщенный парами воды охлаждённый до температуры +200°C содержащий СО2 устремляется в верхнюю зону и через открытый дымоотвод-32 со встроенным во внутри конденсатоуловителем выбрасывается в Окружающую Среду; центробежным насосом-30, посредством напорной линии замкнутой с ёмкостью запаса-35, вода подаётся на, турбину-14, с водяной рубашкой, змеевик теплообменника закрытого дымоотвода-5 и чугунные трубы колосниковой рамы камеры сгорания печи-1, Блока-I; центробежным насосом-29 посредством напорной линии замкнутой с ёмкостью запаса, вода подаётся на скрубберы Ступени-I, Ступени-II и Ступень-III; центробежным насосом-33, посредством дренажной линии через фильтры-34 тонкой очистки, избыток воды откачивается в ёмкость запаса-35; в целях пожарной безопасности центробежные насосы-29 и 30 дополнительно соединены с пожарным гидрантом.

Фиг. 3, общий вид участка подготовки ТП и ТБ отходов вспомогательного значения, включает последовательно установленные: эстакаду-36 выгрузки отходов; приёмный бункер-37; сортировочный конвейер-38 с лаповым механизмом; погрузочный конвейер-39; бункер-40 с теплообменником для подсушки отходов и транспортерной лентой на которую порционно по 3-5 кг высыпаются подсушенные рассыпчатой структуры ТП и ТБ отходы; приёмный конвейер-41 осуществляющий порционную погрузку подготовленных к обезвреживанию отходов в Узел-D, печи-42-1 Блока-I, бак-2-2 запаса д/т; управление процессом обезвреживания осуществляется с удалённого поста оператора-1-2, оборудованного блоками программно-автоматизированного управления, мониторами контроля процесса обезвреживания и регистрации температур, КИП, устройством предупреждения самопроизвольного включения оборудования, кнопкой экстренной остановки, телефонной и громкоговорящей связью.

Функционирует Установка по изобретению следующим образом.

Управление работой Установки и технологическим процессом, осуществляется с удалённого поста оператора-1-2, фиг. 3, при обезвреживании 90 тон ТП и ТБ отходов за 12-и часовую смену, оператор Установки задаёт программу автоматического управления технологическим процессом с режимом 7,5 т/час, при температуре 1550-1600°С в соответствие с чем устанавливается скорость работы узлов и оборудования.

С воздействием на кнопку "Пуск", из бака-2-2, фиг. 3, д/т посредством насоса низкого давления подаётся на топливный модуль-2, фиг. 1, создающий давление в 1-й камере дизельной форсунки-3, в следствие чего горючее вырывающееся из сопла на электрический фитиль образуя факел разогревает камеру сгорания до 1100°C, после разогрева камеры сгорания клапан перекрывает 1-ю камеру форсунки открывая 2-ю, где поступающее под давлением д/т, при воздействии нагнетаемого вентилятором через керамический штуцер, воздуха нагретого от змеевика теплообменника дымоотвода-5 до температуры +200°С, формирует распыл горючего направленный под давлением из сопла на электрический фитиль образуя факел температурой 1600°C.

По истечение 5-и минутного разогрева камеры сгорания, открывается запорный люк-6 фиг. 1, приводится в движение транспортерная лента бункера-40 фиг. 3 и посредством приёмного конвейера-41, подготовленные к обезвреживанию ТП и ТБ отходы порциями по 3-5 кг наполняют загрузочную камеру-7 Узла-D, фиг 1, при достижении в камере 30 кг, датчик контроля веса подаёт сигнал на пульт оператора, после чего движение транспортерной ленты бункера-40 фиг. 3 и ленты приёмного конвейера-41 прекращаются, люк-6 Узла-D, фиг. 1 закрывается и по истечении 2-х секунд подсушенные при температуре 25-30°С в камере-7 отходы выгружаются в шлюзовую камеру-9 и люк-8 закрывается. В шлюзовой камере, в течение 6-и секунд при температуре 50°С осуществляется дополнительная подсушка отходов до влажности 6-8%, после чего открывается люк-10, рассыпчатой структуры отходы через приёмное окно-11 высыпаются в камеру сгорания, следом люк закрывает приёмное окно. Некоторые фрагменты отходов попадая на пламя с температурой 1600°С сгорают не достигнув колосниковой рамы, более плотные догорают на колоснике, по истечение 7-и секунд горения, люк-6 открывается и наполнение загрузочной камеры-7 осуществляется в той же последовательности обеспечивая циклическую подачу отходов в камеру сгорания.

Часть предварительно подсушенных до влажности 6-8% рассыпчатой структуры ТП и ТБ отходов, поступающих в разогретую камеру сгорания до температуры 1550-1600°С, сгорают в пламени, а более плотные догорают на колосниковой раме. Объёмное горение рассыпчатой структуры отходов, исключает спекание фрагментов и образование сводов, где зола содержащая в основном оксиды кальция, калия, фосфора, кремния через просвет колосниковой рамы, под давлением создаваемым газами в камере сгорания, перемещается в поддон пода печи, откуда по истечении каждого часа непрерывного процесса обезвреживания поддон автоматически выдвигается для выгрузки золы, конструкция которого в выдвинутом положении перекрывает нижний просвет колосниковой рамы предупреждая перемещение золы в под печи,. Отходящие газообразные продукты сгорания около 200 м3 образованные при сжигании одной дозированной загрузки отходов содержащие около 15% твёрдой фракции летучую золу, нетоксичную пыль, сернистый ангидрид, оксиды серы, азота и углекислый газ, через резонатор-пламегаситель-4 последовательно соединённый с закрытым дымоотводом-5, посредством дымососа-13, смешенным потоком направляются на турбину-14 Блока-II, где благодаря наклонным лопаткам статора и ротора противоположно направленных друг к другу поток газообразных продуктов сгорания ускоряется и уже на выходе турбулентный поток с помощью дымососа-16 выполняющего функцию инжектора под давлением со скоростью около 28 м3/с через газоход-17, фиг. 2 поступает в нижнюю зону конструкции скруббера Ступени-I.

С достижением температуры в дальних точках камеры сгорания 1600°С, начинает гореть углерод содержащийся в д/т, ТП и ТБ отходах образуя СО вдвое больше С02 с повышением температуры, в связи с чем прекращается подача д/т, на дизельной форсунке-3, фиг. 1, клапан перекрывает 2-ю камеру, напор воздуха нагретый до +200°С от змеевика теплообменника межтрубного пространства дымоотвода-5 нагнетаемый вентилятором, через керамический штуцер создавая положительный кислородный баланс, подаётся на колосниковую раму камеры сгорания, куда высыпаются отходы, где в атмосфере избыточного окисляющего воздуха обеспечивается, дожег окиси углерода до углекислого газа и течение химических реакций до полного окисления газообразных продуктов завершая процессы горения. Некоторые фрагменты отходов в нагретой до 1550-1600°С камере самовоспламеняясь сгорают не достигнув колосниковую раму, более плотные догорают на ней, осуществляя непрерывный процесс горения. По истечению каждого часа процесса обезвреживания, из пода печи автоматически выдвигается поддон, для выгрузки золы, после чего через 1-у минуту, задвигается обратно. При достижении температуры ниже 1550°С клапан открывает 2-ю камеру форсунки, куда поступающее под давлением д/т, при воздействии нагнетаемого вентилятором через керамический штуцер, воздуха нагретого от змеевика теплообменника дымоотвода-5 до температуры +200°С, формирует распыл горючего направленный под давлением из сопла на электрический фитиль образуя факел температурой 1600°C. С двух кратным увеличением СО прекращается подача д/т, клапан перекрывает 2-ю камеру дизельной форсунки, напор нагретого от змеевика теплообменника межтрубного пространства дымоотвода-5 воздуха, нагнетаемого вентилятором создавая положительный кислородный баланс, через керамический штуцер подаётся на колосниковую раму камеры сгорания, куда высыпаются отходы. Периодичность автоматической работы дизельной форсунки составляет 30-45 минут, обеспечивая непрерывный процесс обезвреживания сжиганием ТП и ТБ отходов.

Увеличение и сокращение объёма газообразных продуктов горения за счёт СО, создаёт динамику обеспечивающую стойкую работу турбины-14, фиг. 1, выполняющую роль насоса для прокачки отходящих газообразных продуктов горения через скрубберы Ступени-I, Ступени-II, и Ступени-III, трёхступенчатой влажной очистки и охлаждения газообразных продуктов сгорания. С целью полезного использования возникшей механической энергии турбины-14, её вал последовательного соединяется посредством муфты с валом генератора-15 преобразуя механическую энергию в электрическую. После стабилизации вырабатываемой электроэнергии, внешнее питание электрической сети отключается, удалённый пост оператора, Установка и оборудование участка подготовки ТП и ТБ отходов подключаются к вырабатываемой электроэнергии обеспечивающей бесперебойное функционирование.

Центробежным насосом-30, фиг. 1, вода подаваемая в теплообменник закрытого дымоотвода-5 и в водяную рубашку турбины-14 суммарно охлаждают отходящие газы до температуры 1050-950°C поступающие посредством дымососа-16, через газоход-17, фиг. 2, в нижнюю зону конструкции скруббера Ступени-I, трёхступенчатой влажной очистки и охлаждения газообразных продуктов сгорания, где газовый поток прорывающийся к верхней зоне конструкции, рассекается поперечными струями воды поступающих из перфорированных отверстий кольцевых труб-18 охлаждаясь до 600°C. Турбулентные потоки газообразных продуктов сгорания и воды сталкиваясь образуют кавитационные пузырьки, результатом чего является флотация и формирование пара при разделении фракций, газы заполняя верхнюю зону конструкции скруббера Ступени-I, под давлением создаваемым турбиной с помощью дымососа-21, выполняющего роль инжектора по закрытому дымоотводу-19, через газоход-22, поступают в нижнюю зону скруббера Ступени-II, а твердая фракция, оседающая на отбойнике, где происходит конгломерация твердых частиц, в форме шлама перемещается в отстойник-20 скруббера Ступени-I, оксиды взаимодействуя с водой реагируют между собой образуя карбонаты и сульфаты так как они не все водорастворимы и после влажной очистки формируется иловая фракция без образования агрессивной среды с показателем рН=6, избыток воды по дренажной линии-28, через фильтры-34 тонкой очистки, фиг. 1 центробежным насосом-33 откачивается в ёмкость запаса-35.

Пар содержащий остаток газообразных продуктов сгорания охлаждённый до температуры 600°C из верхней зоны скруббера Ступени-I, фиг. 2, под давлением создаваемым турбиной с помощью дымососа-21, выполняющего роль инжектора по закрытому дымоотводу-19, через газоход-22, поступают в нижнюю зону скруббера Ступени-II, где поток газообразных продуктов прорывающийся в верхнюю зону скруббера рассекается поперечными струями воды поступающих из перфорированных отверстий кольцевых труб охлаждается до 400°C. Турбулентные потоки газообразных продуктов сгорания и воды сталкиваясь образуют кавитационные пузырьки, результатом чего является флотация и формирование пара, при разделении фракций газы заполняя верхнюю зону скруббера, под давлением создаваемым турбиной с помощью дымососа-26, выполняющего роль инжектора по закрытому дымоотводу-25, через газоход-27, поступают в нижнюю зону скруббера завершающей Ступени-III, а твердая фракция, оседающая на коническом отбойнике скруббера Ступени-II, где происходит конгломерация твердых частиц, в форме шлама перемещается в отстойник-24, избыток воды по дренажной линии-28, через фильтры-34 тонкой очистки, фиг. 1, откачивается в ёмкость запаса-35 центробежным насосом-33.

Пар с остатками газообразных продуктов сгорания охлаждённый до температуры 400°C из верхней зоны скруббера Ступени-II, фиг. 2, под давлением создаваемым турбиной с помощью дымососа-26, выполняющего роль инжектора по закрытому дымоотводу-25, через газоход-27, поступают в нижнюю зону скруббера-31 завершающей Ступени- III, фиг. 1, где поток газообразных продуктов прорывающийся к верхнюю зону скруббера рассекается поперечными струями воды поступающих из перфорированных отверстий кольцевых труб охлаждается до +200°C. Турбулентные потоки газообразных продуктов сгорания и воды сталкиваясь образуют кавитационные пузырьки, результатом чего является флотация и формирование очищенного от твёрдых частиц воздуха насыщенного парами воды который заполняя верхнюю зону конструкции скруббера, по открытому дымоотводу-32 со встроенным конденсатоуловителем поступает в Окружающую Среду, а твердая фракция оседающая на коническом отбойнике где происходит конгломерация твердых частиц, в форме шлама перемещается в условно не обозначенный отстойник скруббера завершающей Ступени-III, избыток воды по дренажной линии через фильтры-34 тонкой очистки, откачивается в ёмкость запаса-35 центробежным насосом-33.

Одной из особенностей Установки обезвреживания твёрдых биоорганических отходов, является закрытая система отвода газообразных продуктов сгорания включающая трёхступенчатую влажную очистку и охлаждение газообразных продуктов сгорания обеспечивая на завершающей Ступени- III движение воздуха, насыщенного парами воды содержащего СО2 ниже допустимых норм температурой +200°C в Окружающую Среду через открытый дымоотвод со встроенным во внутри конденсатоуловителем.

Предложенная Установка обезвреживания твёрдых биоорганических отходов характеризуется тем, что подготовленные к обезвреживанию ТП и ТБ отходы порционно поступающие в Узел-D приёма отходов, выгружаемые в камеру сгорания дозировано по 30 кг рассыпчатой структурой, полностью сгорая при температуре 1550-1600°C в зависимости от плотности отходов обеспечивают высокую производительность Установки от 2-х до 14 т/час.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами и прототипами, из которого изобретение явным образом не следует для специалиста по средствам локализованного сжигания ТП и ТБ отходов, показал, что оно неизвестно, а с учетом возможности промышленного серийного изготовления комплексной установки, можно сделать вывод о ее соответствии условиям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ СЖИГАНИЯ СТОЧНЫХ ВОД | 2016 |

|

RU2620669C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИКУ | 2007 |

|

RU2338122C1 |

| ИНСИНЕРАТОР | 2001 |

|

RU2196935C2 |

| СПОСОБ ВЫСОКОТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ, ПАСТООБРАЗНЫХ, ИХ СМЕСЕЙ И ТВЁРДЫХ ОТХОДОВ | 2016 |

|

RU2614999C1 |

| Установка для термической переработки твердых отходов с получением горючего газа | 2016 |

|

RU2631721C1 |

| Когенерационная установка | 2019 |

|

RU2706633C1 |

| ИНСИНЕРАТОР | 1997 |

|

RU2117871C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2002 |

|

RU2232348C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ | 2022 |

|

RU2805902C2 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ТВЕРДЫХ ОТХОДОВ | 2004 |

|

RU2273796C1 |

Изобретение относится к области обезвреживания и уничтожения отходов. Технический результат - сбережение максимального количества полезных компонентов, содержащихся в твердых коммунальных отходах (ТКО) для вторичного их использования, и улучшение состояния окружающей среды. Установка обезвреживания сжиганием твёрдых биоорганических отходов - твердых пищевых (ТП) и твердых биологических (ТБ) отходов включает печь, камеру сгорания, загрузочный люк, поддон для выгрузки золы, дымоотвод, форсунку, колосниковую раму, резонатор-пламегаситель, турбину, генератор, скрубберы ступени-I, ступени-II и завершающей ступени-III, газоходы, узел-D автоматического порционного приема отходов, блок-I обезвреживания ТП и ТБ отходов и блок-II трехступенчатой влажной очистки и охлаждения газообразных продуктов сгорания. При этом узел-D футерован огнеупорным кирпичом и примыкает к приемному окну камеры сгорания печи, состоит из запорного люка, загрузочной и шлюзовой камеры, разделенной между собой промежуточным люком. Узел-D выполнен с возможностью обеспечения циклической дозированной загрузки в зависимости от плотности и структуры отходов. Блок-I состоит из прямоугольной печи, футерованной огнеупорным кирпичом, включающей камеру сгорания, двухкамерную дизельную форсунку, управляемую топливным модулем с возможностью нагрева до 1550-1600°С, при которой подсушенные до 6-8% влажности ТП и ТБ отходы сгорают не оставляя спекшихся фрагментов и сводов с полным окислением газов и образованием минеральной золы фракцией 15-20 мм. При этом в сегментном своде камеры сгорания встроены вертикальный патрубок с аварийным клапаном автоматического сброса газа при скачке давления, резонатор-пламегаситель, последовательно соединенный с закрытым дымоотводом типа труба в трубе, где в межтрубном пространстве расположен змеевик теплообменника, вентилятор, выполненный с возможностью подачи разогретого воздуха через керамические штуцеры на двухкамерную дизельную форсунку и колосник, дымосос, выполняющий функцию инжектора и выполненный с возможностью подачи отходящих газообразных продуктов сгорания на последовательно соединенную турбину блока-II. Блок-II включает турбину с водяной рубашкой, последовательно соединенную посредством муфты с генератором выработки электроэнергии, при этом турбина выполнена с возможностью прокачки отходящих газов через дымососы по закрытым дымоотводам и газоходам на скрубберы ступени-I, ступени-II и ступени-III. 3 ил.

Установка обезвреживания сжиганием твёрдых биоорганических отходов - твердых пищевых (ТП) и твердых биологических (ТБ) отходов класса опасности IV и V, включающая печь, камеру сгорания, загрузочный люк, поддон для выгрузки золы, дымоотвод, форсунку, колосниковую раму, резонатор-пламегаситель, турбину, генератор, скрубберы ступени-I, ступени-II и завершающей ступени-III, газоходы, отличающаяся тем, что включает узел-D автоматического порционного приема отходов, блок-I обезвреживания ТП и ТБ отходов и блок-II трехступенчатой влажной очистки и охлаждения газообразных продуктов сгорания, при этом узел-D футерован огнеупорным кирпичом и примыкает к приемному окну камеры сгорания печи, состоит из запорного люка, загрузочной и шлюзовой камеры, разделенной между собой промежуточным люком, при этом узел-D выполнен с возможностью обеспечения циклической дозированной загрузки в зависимости от плотности и структуры отходов, блок-I состоит из прямоугольной печи, футерованной огнеупорным кирпичом, включающей камеру сгорания, двухкамерную дизельную форсунку, управляемую топливным модулем с возможностью нагрева до 1550-1600°С, при которой подсушенные до 6-8% влажности ТП и ТБ отходы сгорают не оставляя спекшихся фрагментов и сводов с полным окислением газов и образованием минеральной золы фракцией 15-20 мм, при этом в сегментном своде камеры сгорания встроены вертикальный патрубок с аварийным клапаном автоматического сброса газа при скачке давления, резонатор-пламегаситель, последовательно соединенный с закрытым дымоотводом типа труба в трубе, где в межтрубном пространстве расположен змеевик теплообменника, вентилятор, выполненный с возможностью подачи разогретого воздуха через керамические штуцеры на двухкамерную дизельную форсунку и колосник, дымосос, выполняющий функцию инжектора и выполненный с возможностью подачи отходящих газообразных продуктов сгорания на последовательно соединенную турбину блока-II, который включает турбину с водяной рубашкой, последовательно соединенную посредством муфты с генератором выработки электроэнергии, при этом турбина выполнена с возможностью прокачки отходящих газов через дымососы по закрытым дымоотводам и газоходам на скрубберы ступени-I, ступени-II и ступени-III, где турбулентные потоки газообразных продуктов сгорания и воды, сталкиваясь, способствуют флотации твердых частиц с возможностью их перемещения в отстойники в форме шлама с образованием минерального илового остатка, а воздух, насыщенный парами воды, очищенный от твёрдых частиц, содержащий СО2 ниже допустимых норм, охлаждённый на завершающей ступени-III до температуры +200°C, по открытому дымоотводу со встроенным конденсатоуловителем поступает в окружающую среду.

| Аппарат для непрерывной поштучной обработки шкур на мокрых операциях | 1961 |

|

SU150968A1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ БЫТОВЫХ ОТХОДОВ | 1998 |

|

RU2135895C1 |

| Угольный комбайн | 1947 |

|

SU88103A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2009 |

|

RU2400671C1 |

| Способ защиты резиновых изделий от растрескивания | 1953 |

|

SU99855A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ МЕТОДОМ ПИРОЛИЗА | 2019 |

|

RU2700614C1 |

| US 4508040 A1, 02.04.1985. | |||

Авторы

Даты

2021-04-05—Публикация

2020-08-29—Подача