Изобретение относится к средствам хранения и транспортировки порошковых и гранулированных материалов, главным образом, технического углерода, и может быть использовано в шинной, резино-технической, в химической промышленности для высокоагрессивных сыпучих материалов, например, моющих порошков.

Известна тара для сыпучих материалов хранения и транспортировки технического углерода - железнодорожные вагоны-хопперы (см. Орлов В.Ю. и др. «Производство и использование технического углерода для резин», Ярославль, 2002 г., стр. 373-374).

В хоппере двенадцать загрузочных люков. Люки плотно закрываются крышками сферической формы с помощью коромысла и рычага зажима. Нижняя часть вагона-хоппера выполнена в форме восьми конусов, заканчивающихся выгрузочными люками, которые закрываются специальными затворами.

Недостатком известной тары для хранения и транспортировки технического углерода является необходимость для загрузки и выгрузки технического углерода дополнительного довольно громоздкого, занимающегося значительные производственные площади подъемно-транспортного оборудования: ленточных, ковшовых, винтовых транспортеров, элеваторов и разного объема бункеров хранения.

Загрузка и выгрузка вагона- хоппера должна выполняться особенно тщательно, так как при недостаточно хорошей организации может быть значительное загрязнение окружающей среды пылящим техническим углеродом.

В процессе загрузки вагонов-хопперов и дальнейшего транспортирования при выгрузке для хранения в бункерах возможны засорения технического углерода посторонними предметами с транспортных систем (стружка, окалина, мелкие песчинки различной природы), потери технического углерода от пересыпания или недосыпания технического углерода с мест подачи.

Известная также тара для сыпучих материалов, хранения и транспортировки технического углерода (см. Н.В. Белозеров «Технология резины» М. «Химия» 1979 г., стр. 192) в виде мягких тканевых контейнеров «Биг - Бег» вместимостью от 500 до 1000 кг.

Недостатком известного аналога является то, что для навески требуемого количества технического углерода, определяемого рецептом содержания всех ингредиентов в резиновой смеси, необходима дополнительная операция по вскрытию и тем самым, нарушению герметичности мягких контейнеров «Биг - Бег» с большой вместимостью до 1000 кг., тогда как массовая доля технического углерода в резиновых смесях находится всего на уровне 20 - 40% и не превышает порядка 20-30 кг.

Также, при развеске технического углерода загрязняются производственные площади цехов и рабочие места изготовления резиновых смесей.

Наиболее близким по технической сущности и достигаемому техническому результату - прототипом является тара для сыпучих материалов, хранения и транспортировки технического углерода, выполненная в виде плоских полиэтиленовых мешков вместимостью до 30 кг (см. ГОСТ 17811-78 «Мешки полиэтиленовые для химической продукции» предназначенные для упаковывания, транспортирования и хранения химической сыпучей продукции, температура которой не должна превышать +60°С.

Все известные технические решения, аналоги и прототип имеют один общий недостаток, необходимость нарушениях герметичности тары для сыпучих материалов.

Недостатками известного прототипа является то, что технический углерод как объект транспортировки и перегрузки с одной операции на другую обладает одним отрицательным свойством - высокой проникающей способностью, что выдвигает более жесткие требования к герметичности полимерных мешков, т.к. их приходится вскрывать и брать из него необходимое по рецепту изготовления резиновых смесей меньшее по весу количество технического углерода, чем находящееся в полимерном мешке.

Необходимо, также при развеске обеспечить точность дозирования, нарушение которого приводит к потерям и отходам технического углерода, а нарушение герметичности создает загрязнение техническим углеродом помещений и окружающей среды.

Задачей предлагаемого изобретения является устранение указанных недостатков, техническим результатом которого будет полное достижение герметичности, ликвидация потерь и отходов от загрязнения технического углерода при нарушении герметичности в процессе загрузки, хранения, транспортировки и разгрузки технического углерода, исключение из технологического процесса изготовления резиновых смесей подъемно -транспортного оборудования, решение проблемы экологической безопасности окружающей среды.

Указанный технический результат достигается за счет того, что тара для сыпучих материалов, главным образом, технического углерода, в виде рулона из полимерного материала, отличается тем, что рулон содержит рукав и вставленные в него друг в друга две полости, изготовленные из полиэтилена высокого давления с возможностью плавления до 70°С последовательно закрепленных на рулоне термосваркой с просечкой для отделения заполненных техническим углеродом емкостей, при этом внутренняя полость на 80 - 90% поверхности перфорирована отверстиями размером 20 - 60 нм, вторая близкая к рукаву полость на 60-80% поверхности отверстиями размером 60-200 нм.

Количество емкостей, которые заполняются техническим углеродом по весу из ряда: 0,5; 1,0; 5,0; 10,0; 15,0; и 20,0 кг. в рулоне может быть различным и определяется условиями транспортировки и потребностями технологического процесса.

Толщина стенки рукава составляет от 0,060 - 0,10 мм, внутренней стенки полости от 0,020-0,040 мм, второй стенки полости близкой к рукаву от 0,040-0,060 мм, а ширина рукава в зависимости от веса технического углерода от 0,3-0,75 м.

Применение тары для сыпучих материалов полиэтилена высокого давления (ПЭВД) с показателями по ГОСТ 10354-82: прочность при растяжении 14,7 МПа, относительное удлинение при разрыве, % не менее: в продольном направлении - 300, в поперечном направлении - 400, статический коэффициент трения - 0,1 - 0,5 плотность при 20°С - 919-929 кг/м3, модуль упругости при растяжении - 147 - 294 МПа, предел текучести при растяжении - 8,8 -11,9 МПа, позволяет при изготовлении резиновых смесей хорошо совмещаться с каучуками общего назначения, бутилкаучуком, этиленпропиленовым каучуком, повышает термопластичность резиновых смесей и улучшает их технологические свойства. При температурах ниже температуры плавления полиэтилена повышается также твердость и напряжение при удлинении вулканизатов.

Изготовить рулон в виде рукава с двумя перфорированными отверстиями полостями можно на любом предприятии, изготавливающим полиэтиленовую пленку, на стандартном оборудовании, агрегате с тремя экструдерами плоскощелевым или выдувным способом.

Форма рулона в виде рукава с двумя перфорированными полостями и термошвом с просечкой для отрыва заполненных техническим углеродом емкостей обеспечивает оптимальное использование поверхности материала, хорошую складываемость и улучшение использования объема из-за своей формы.

Предлагаемая по изобретению тара для сыпучих материалов позволит одновременно и последовательно при помощи управления автоматическим устройством загружать сыпучий или гранулированный материал в рукав как одного веса и одной марки, например, технического углерода, так и комбинировать путем загрузки в рукав, в одну емкость один вес и одну марку технического углерода, затем отделяя термошвом, с просечкой для отделения, образовавшихся в емкости и в следующую емкость загружать другой вес и другую марку технического углерода.

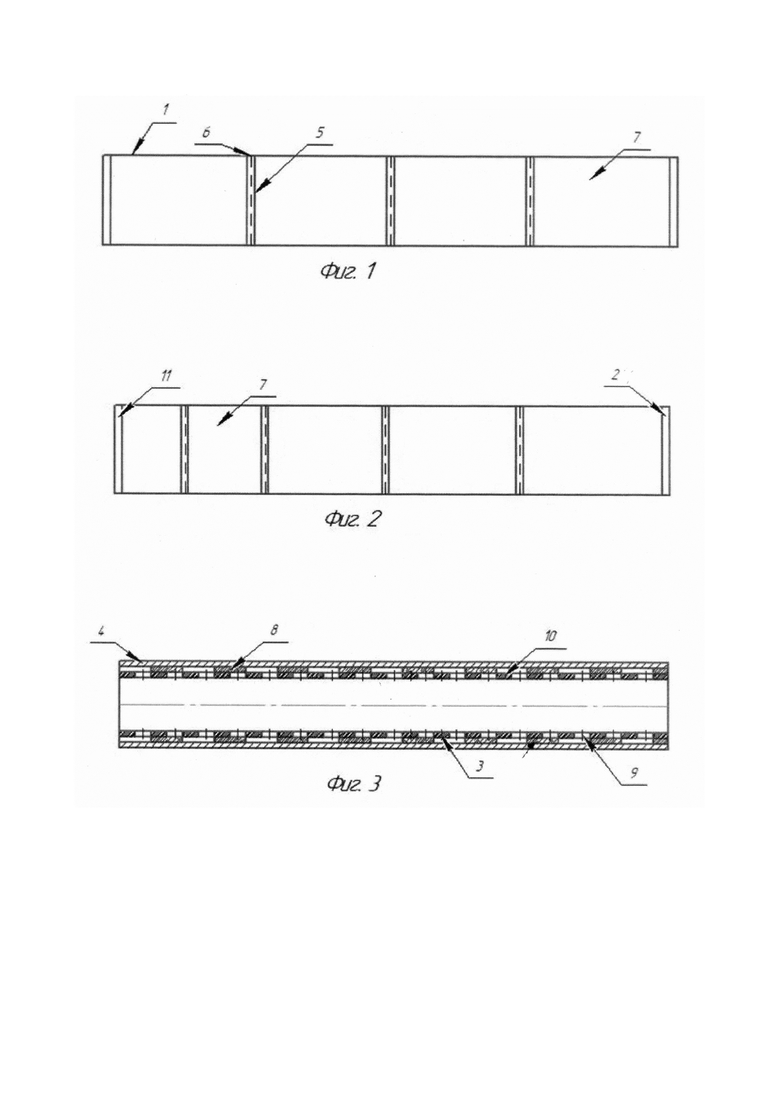

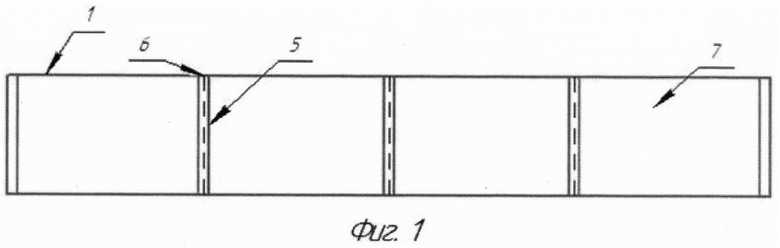

Сущность изобретения поясняется чертежами:

на фиг.1 - общий вид рулона с емкостями, заполненными техническим углеродом с одинаковым весом и маркой.

Фиг. 2 - общий вид рулона с емкостями, заполненными техническим углеродом с разным весом и марками.

Фиг. 3 - расположение двух перфорированных отверстиями полостей в рукаве рулона.

Операция по загрузке тары для сыпучих материалов осуществляется на стандартном оборудовании производства технического углерода следующим образом.

К устройству подачи технического углерода из бункеров хранения с различными марками с управляющим автоматическим устройством закрепляется рулон 1 (Фиг. 1), низ которого запечатан термошвом 2 без просечек. Подается команда автоматическим устройством на загрузку рулона 1 техническим углеродом. После набора заданного веса технического углерода в внутреннюю полость 3 (Фиг. 2) устройство подачи останавливается и автоматическое устройство подает команду аппарату скрепления полиэтиленовых пленок на запечатывание рукава 4 термошвом 5 с просечкой 6 для отрыва в дальнейшем образовавшейся, заполненной техническим углеродом емкости 7 из внутренней полости 3 (Фиг. 3), второй близкой к рукаву полости 8 рукава 4.

Внутренняя полость 3 на 80-90% перфорирована отверстиями 9, а вторая близкая к рукаву 4 полость 8 на 60-80% перфорирована отверстиями 10.

Затем, эта операция загрузки повторяется по заполнению и запечатыванию образовавшейся емкости 7, пока полностью не заполнится рулон 1 емкостями 7. После чего верх рулона 1 запечатывается термошвом 11 без просечек.

В случае, если в рукав 4 подается технический углерод разного веса и марок, автоматическое устройство переключает устройство подачи технического углерода на бункер с другой маркой технического углерода.

Заполненные техническим углеродом емкости 7 рулона 1 складываются по термошвам 5 или рулон 1 размещаются один на другой для хранения и транспортируется для использования в производстве резиновых смесей.

При изготовлении резиновых смесей из-за сложности обработки в камере резиносмесителя при подаче технического углерода разного веса и марок и снижения качества смешения из-за образующихся агломератов, особенно, высокоструктурных марок с наноразмерами частиц, его вводят в камеру резиносмесителя в две и даже в три стадии.

При использовании в процессе изготовления резиновой смеси тары для сыпучих материалов по предлагаемому изобретению сокращается время резиносмещения, т.к. не нужны дополнительные стадии, нет необходимости нарушать герметичность и вскрывать тару для сыпучих материалов.

В соответствии с рецептом содержания ингредиентов изготовления резиновой смеси отрывается по просечке 6 термошва 5 нужное по весу и марки технического углерода количество емкостей 7 без нарушения герметичности и сразу загружается в камеру резиносмесителя.

В процессе перемешивания роторами в камере резиносмесителя загружаемых ингредиентов из-за трения повышается температура рукава 4 емкости 7 и слой из полиэтилена высокого давления расплавляется.

Одновременно из-за высокой температуры начинают расплавляются обе полости 3,8 из внутренней полости 3 емкости 7 с перфорированными отверстиями 9 от 0,020-0,040 нм технический углерод высокоструктурных марок проникает во вторую полость 8 емкости 7 с перфорированными отверстиями 10 от 0,040 до 0,060 нм образуя из частиц более крупные агрегаты технического углерода, которые легко проходя через крупные перфорированные отверстия второй полости 8 емкости 7 и начинают вступать во взаимодействие с матрицей каучука.

При использовании низкоструктурных марок технического углерода для изготовления резиновых смесей не нужно образовывать агрегаты т.к. низкоструктурные марки имеют достаточные размеры для проникновения в матрицу каучука.

Расплавленные слои емкости 7 из полиэтилена высокого давления входит в состав получаемой резиновой смеси, повышая его физико-механические показатели: термопластичность, твердость и напряжении при удлинении.

Технический углерод и расплавленный полиэтилен высокого давления, равномерно распределяются по всему объему изготовляемой резиновой смеси.

Использование предлагаемого изобретения позволит полностью исключить подъемно-транспортное оборудование загрузки, хранения и выгрузки, потери и отходы технического углерода при загрузке, транспортировке и выгрузке, повысить производительность труда, возможность подачи в одной таре разных марок технического углерода, решить экологическую проблему загрязнения окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обеспечения сохранности плодоовощной продукции | 2023 |

|

RU2808494C1 |

| МЯГКИЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ГРУЗОВ | 2003 |

|

RU2228287C1 |

| МЯГКИЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ НАСЫПНЫХ ГРУЗОВ | 2001 |

|

RU2188785C1 |

| МЯГКИЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ГРУЗОВ | 1998 |

|

RU2132296C1 |

| БИОГАЗОВАЯ УСТАНОВКА | 2014 |

|

RU2585824C1 |

| МЯГКИЙ КОНТЕЙНЕР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2555653C2 |

| Вкладыш мягкого контейнера для транспортировки и хранения насыпных грузов | 2023 |

|

RU2839128C2 |

| МЯГКИЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ НАСЫПНЫХ ГРУЗОВ (ВАРИАНТЫ) | 2022 |

|

RU2781314C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ АВАРИЙНЫХ КОНТЕЙНЕРОВ | 2014 |

|

RU2604857C2 |

| ОДНО- ИЛИ МНОГОСЛОЙНАЯ ИСКУССТВЕННАЯ ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ | 2003 |

|

RU2311787C2 |

Изобретение относится к средствам хранения и транспортировки порошковых и гранулированных материалов, главным образом технического углерода, и может быть использовано в шинной и резинотехнической промышленности. Тара для сыпучих материалов в виде рулона из полимерного материала содержит рукав и вставленные в него друг в друга две полости, изготовленные из полиэтилена высокого давления с возможностью плавления до 70°С. Полости последовательно закреплены на рулоне термосваркой с просечкой для отделения заполненных техническим углеродом емкостей по весу из ряда: 0,5; 1,0; 5,0; 10,0; 15,0 и 20,0 кг, количество которых в рулоне может быть различным и определяется условиями транспортировки и потребностями технологического процесса. Технический результат заключается в обеспечении возможности достижения полной герметичности, ликвидации потерь и отходов при нарушении герметичности в процессе загрузки, транспортировки и разгрузки технического углерода, решении проблемы экологической безопасности окружающей среды. 2 з.п. ф-лы, 3 ил.

1. Тара для сыпучих материалов, главным образом технического углерода, в виде рулона из полимерного материала, отличающаяся тем, что рулон содержит рукав и вставленные в него друг в друга две полости, изготовленные из полиэтилена высокого давления с возможностью плавления до 70°С, последовательно закрепленных на рулоне термосваркой с просечкой для отделения заполненных техническим углеродом емкостей по весу из ряда: 0,5; 1,0; 5,0; 10,0; 15,0 и 20,0 кг, количество которых в рулоне может быть различным и определяется условиями транспортировки и потребностями технологического процесса.

2. Тара для сыпучих материалов по п. 1, отличающаяся тем, что внутренняя полость на 80-90% поверхности перфорирована отверстиями размером 20-60 нм, вторая близкая к рукаву полость на 60-80% поверхности - отверстиями 60-200 нм.

3. Тара для сыпучих материалов по п. 1, отличающаяся тем, что толщина стенки рукава составляет от 0,060-0,10 мм, внутренней стенки полости от 0,020-0,040 мм, второй стенки полости, близкой к рукаву, от 0,040-0,060 мм, а ширина рукава в зависимости от веса технического углерода от 0,3-0,75 м.

| Способ электрошлаковой сварки | 1961 |

|

SU148166A1 |

| US 2014198999 A1, 17.07.2014 | |||

| US 2009034885 A1, 05.02.2009 | |||

| WO 2007019856 A1, 22.02.2007 | |||

| EP 0677450 A1, 18.10.1995. | |||

Авторы

Даты

2024-02-08—Публикация

2023-04-24—Подача