Изобретение относится к контрольно-измерительным приборам и применяется для измерения расходов жидких и газообразных сред в различных технологических процессах, более конкретно – к расходомерам переменного перепада давления на базе осредняющей напорной трубки Пито.

Определения, используемые в описании:

1. Осредняющая напорная трубка (ОНТ) – это вид сужающих устройств для измерения расхода методом переменного перепада давления. Конструктивно ОНТ состоит по меньшей мере из сенсорной части и монтажной части, при этом сенсорная часть ОНТ погружается в поток измеряемой среды и представляет собой трубу, имеющую внутри плюсовую осредняющую камеру (соединенную с измеряемой средой сенсорными отверстиями плюсовой камеры, воспринимающими повышенное давление среды) и минусовую осредняющую камеру (соединенную с измеряемой средой сенсорными отверстиями минусовой камеры, воспринимающими пониженное давление), при этом монтажная часть ОНТ имеет приспособления для фиксации сенсорной части ОНТ перпендикулярно потоку измеряемой среды и отборы давления ОНТ (для подключения к ОНТ средства измерения перепада давления). Сенсорные отверстия плюсовой камеры располагают во всех известных аналогах спереди по потоку, сенсорные отверстия минусовой камеры располагают сзади или по бокам (относительно направления потока). Отборы давления ОНТ могут быть выполнены в виде манифольда для прямого монтажа средства измерения перепада давления или в виде отдельных подключений к импульсным линиям для дистанционного подключения средства измерения перепада давления.

2. Радиальное сечение сенсорной части ОНТ – это сечение ОНТ плоскостью, перпендикулярной всему множеству плоскостей, касательных внешней поверхности сенсорной части ОНТ.

3. Перепад давления на ОНТ – разность между значениями статического давления в осредняющих камерах ОНТ.

4. Расходомер переменного перепада давления – это расходомер, принцип действия которого основан на зависимости перепада давления, создаваемого сужающим устройством, устанавливаемым в потоке среды, от расхода среды.

5. Центр масс плоской геометрической фигуры (он же барицентр, или геометрический центр) – это среднее арифметическое положений всех точек данной фигуры. Для фигур, имеющих оси симметрии, центр масс лежит на пересечении осей симметрии. В частности, центр масс для окружности – центр окружности, для прямоугольника – пересечение диагоналей.

6. Число Рейнольдса – безразмерная величина, характеризующая отношение инерционных сил к силам вязкого трения в вязких жидкостях и газах.

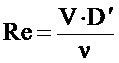

Число Рейнольдса (для трубопровода) (Re) вычисляется по формуле:

где

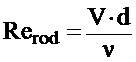

Число Рейнольдса для трубки ОНТ (

где

7. Коэффициент расхода ОНТ (α) – безразмерная величина, зависящая от формы и размера ОНТ и диаметра измерительных трубопроводов, определяющая пересчет измеренного на ОНТ перепада давления и плотности в массовый расход.

8. Типоразмер ОНТ – совокупность ОНТ, радиальное сечение сенсорной части которых имеет одинаковые размеры (с поправкой на технологический допуск изготовления).

Прочие определения приведены в разделе описания элементов, представленных на чертежах.

ОНТ для измерения расхода может монтироваться как в открытых каналах, так и в замкнутых измерительных трубопроводах (далее – ИТ).

Расход на ОНТ вычисляется на базе измеренного перепада давления (между плюсовой и минусовой камерой) и физических свойств среды (измеренных, рассчитанных или принятых за условно-постоянные значения).

Примеры уравнений для вычисления расхода среды для измерительных трубопроводов (ИТ) круглого сечения можно посмотреть в [1], раздел 5. При этом приведенные формулы универсальны для всех типов ОНТ, за исключением формул расчета коэффициента расхода α и коэффициента расширения ε, которые могут быть специфическими для каждого вида и типоразмера ОНТ. Так, в частности, для измерения расхода природного газа ГОСТ Р 8.741-2019 [2] фактически распространяет [1] для всех видов ОНТ, помимо перечисленных в [1] ОНТ Rosemount.

Особенностью осредняющих напорных трубок является слабая зависимость коэффициента расхода от значения расхода в широком диапазоне числа Рейнольдса (Re), из-за чего в формулах расчета расхода используется коэффициент расхода α, независимый от Re. У известных ОНТ с опубликованными формулами расчета коэффициента расхода (например, Rosemount 485, Rosemount Diamond II+ [1] и Veris Verabar® [6] коэффициент расхода α определяется зависимостью от отношения характерной ширины профиля к внутреннему диаметру трубопровода и не учитывает зависимость от числа Рейнольдса (Re). В связи с чем для уменьшения погрешности одной из основных задач проектирования ОНТ является получение ОНТ с максимально стабильным значением коэффициента расхода α на максимально широком диапазоне чисел Рейнольдса (Re).

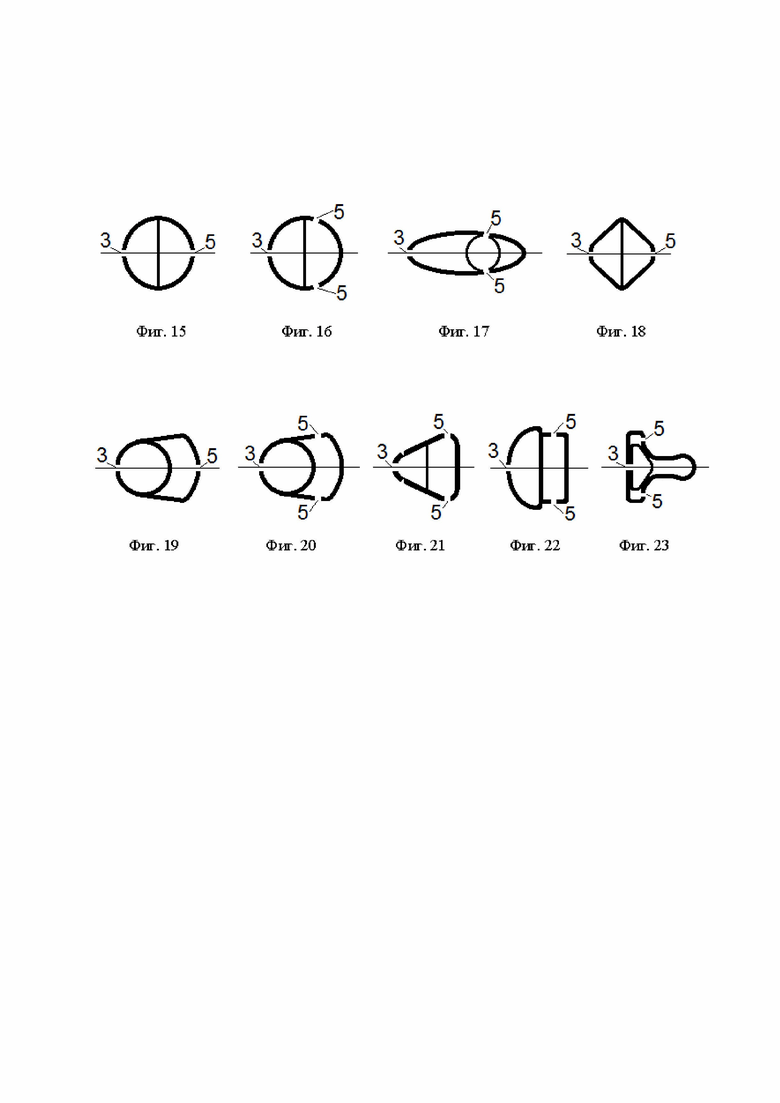

Из уровня техники известно техническое решение (патент US1250238, опубл. 18.12.1917), в котором описана конструкция ОНТ в виде круглой трубки с двумя рядами сенсорных отверстий спереди и сзади (на оси радиального сечения). Данная конструкция изображена на Фиг. 15.

Также с круглой формой ОНТ из уровня техники известно техническое решение (патент US4425807, опубл. 17.01.1984) с тремя рядами сенсорных отверстий. При этом ряд сенсорных отверстий плюсовой камеры расположен спереди (на оси радиального сечения), а два ряда сенсорных отверстий минусовой камеры расположены на тыловой поверхности под углом 110° к отверстиям плюсовой камеры относительно центра окружности радиального сечения трубки ОНТ. Данная конструкция изображена на Фиг. 16.

Недостатком технических решений по патентам US1250238 и US4425807 (как и иных ОНТ с круглым радиальным сечением профиля) является высокая зависимость коэффициента расхода от числа Рейнольдса (Re), в первую очередь из-за того, что точка отрыва потока от трубки не фиксирована, а может перемещаться в зависимости от Re. Техническое решение по патенту US4425807 при этом обеспечивает лучшие характеристики за счет усреднения колебаний давления по двум рядам отверстий минусовой камеры.

Известно техническое решение (патент US4823615, опубл. 25.08.1989) с эллиптическим профилем ОНТ с отношением длины к ширине от 1,7 до 5,65, c тремя рядами сенсорных отверстий (один ряд сенсорных отверстий плюсовой камеры спереди, два ряда сенсорных отверстий минусовой камеры сбоку на тыловой поверхности). Данная конструкция изображена на Фиг. 17. Данный патент соответствует серийно выпускаемой ОНТ Preso Ellipse [8] с погрешностью ±0,75% в диапазоне изменения расхода 1:17.

Недостатком решения по патенту US4823615 и ОНТ Preso Ellipse является сильно вытянутая форма профиля, что при сходном размере отверстия и условном диаметре монтажных элементов по сравнению с аналогами требует применения значительно более узкого профиля, с низкой жесткостью в поперечном направлении потока, что существенно снижает верхний диапазон применения из-за возможного попадания на резонансные частоты и снижения механической прочности. Кроме того, при сходной неравномерности потока (например, из-за коротких прямых участков) на более вытянутом профиле ОНТ (чем у аналогов со сходной шириной) у данной ОНТ будет возникать большая подъемная сила, приводящая к большему изменению распределения давления и большему ухудшению (увеличению) погрешности, соответственно.

Также некоторым недостатком технических решений по патентам US4425807 и US4823615 является расположение отверстий минусовой камеры сбоку профиля (в зоне, активно омываемой потоком), из-за чего перепад давления получается ниже, чем у ОНТ с отверстиями минусовой камеры сзади (в застойной зоне).

Известно техническое решение (патент US4154100 , опубл. 15.05.1979), в котором предложена ОНТ с квадратным профилем, со сточенными под 45° к боковым граням ребрами. Такое конструктивное решение локализует точку, в которой происходит отрыв пограничного слоя от поверхности ОНТ, за счет создания резко очерченной кромки, на которой поток отделяется от поверхности ОНТ, создавая предсказуемую зону следа, в которой снимаются показания низкого давления, что обеспечивает более стабильное значение коэффициента расхода α на широком диапазоне чисел Рейнольдса (Re), чем у ОНТ с круглым профилем.

Известно техническое решение (патент US4559836, опубл. 25.12.1985), где предложена ОНТ с квадратным профилем, в котором выполнен большой радиус скругления спереди и сзади (по потоку) и малый радиус скругления у боковых ребер (радиус закругления боковых ребер не более 0,2×b0, где b0 – характерная ширина ОНТ, если бы радиус закругления боковых ребер был равен 0). Данная конструкция изображена на Фиг. 18.

ОНТ в соответствии с техническими решениями по патентам US4154100 и US4559836 производила одна и та же компания (Dieterich Standard Corp.), которая с появлением патента US4559836 перешла на производство ОНТ данной формы, отказавшись от решения, представленного в патенте US4154100, из-за более стабильного значения коэффициента расхода α на широком диапазоне чисел Рейнольдса (Re) в форме ОНТ из US4559836 по сравнению с US4154100. Практической реализацией решения по патенту US4559836 является серийно выпускаемая ОНТ Rosemount Diamond II+ (см. [1]) с погрешностью коэффициента расхода ±1 %.

Недостатком патентов US4154100 и US4559836 является высокая мощность вихрей, что ограничивает применение данных ОНТ из-за возможных резонансных эффектов, требующих перехода в ряде случаев на большие типоразмеры и/или реализации более прочной конструкции путем выточки из прутка и сквозным высокоточным сверлением камер (вместо стандартного решения со сборкой профиля из трубных секций с дальнейшей обкаткой до требуемой формы), что позволяет избежать резонанса и механического разрушения конструкции, но существенно удорожает техническое решение, делая его коммерчески менее эффективным.

Известно техническое решение (патент US5036711, опубл. 06.08.1991), где представлено решение проблемы вихреобразования у квадратной формы профиля ОНТ (в US4154100 и US4559836) за счет обтекаемой (пулевидной) формы и шероховатой поверхности спереди. В данном патенте (US5036711) предложена форма ОНТ, состоящая из скругленной части спереди, переходящей на две боковые плоские грани, расходящиеся под углом примерно 5° и соединяемые задней стенкой, имеющей небольшую выпуклость. Острые боковые ребра, на которых формируется точка отрыва потока от ОНТ, образуются стыком между боковыми гранями и задней стенкой под углом, визуально близким к 90°. Данная конструкция изображена на Фиг. 19. Дополнительной особенностью патента US5036711 является шероховатая обработка участка передней поверхности, что, по мнению авторов, уменьшает ламинарный пограничный слой и, следовательно, результирующие силы срыва вихрей. Заявляемое преимущество данной формы (по US5036711) перед иными аналогами заключается в получении стабильного коэффициента расхода на большом диапазоне чисел Рейнольдса при умеренном вихреобразовании. В патенте US5036711 ОНТ имеет два ряда отверстий (один ряд спереди, один ряд сзади), но следует отметить, что практическая реализация данной формы профиля в виде серийно выпускаемой ОНТ VERIS VERABAR имеет уже три ряда отверстий (один ряд спереди и два ряда по бокам), что позволило производителю обеспечить погрешность ±0,75 % в диапазоне изменения расхода 1:10 [7]. Конструкция профиля ОНТ VERIS VERABAR изображена на Фиг. 20.

Недостатком ОНТ VERIS VERABAR является меньший перепад давления (по сравнению с аналогами со сходной шириной профиля, но с отверстиями, расположенными на тыловой поверхности профиля) за счет того, что сенсорные отверстия расположены на боковых поверхностях, причем на расходящихся. Меньший перепад давления приводит к ухудшению погрешности измерения расхода на данной ОНТ по сравнению с аналогами за счет физических ограничений датчиков перепада давления (чем перепад меньше, тем погрешность его измерения больше, то есть хуже).

Известно техническое решение (патент KR100201077, опубл. 15.06.1999) со скругленной треугольной формой профиля (с боковыми гранями, расходящимися под углом примерно 60°) и тремя рядами отверстий (один ряд спереди, два ряда на боковых ребрах), где для решения сходной с US5036711 задачей уменьшения ламинарного слоя вместо шероховатой обработки передней поверхности используют V-образную насечку в зоне перехода скругленной передней поверхности к плоским боковым граням. Данная конструкция изображена на Фиг. 21.

Известно техническое решение (патент RU207837, опубл. 18.11.2021) с D-образным (грибовидным) профилем, где за обтекаемой фронтальной поверхностью профиля (с плюсовой камерой внутри) находится более узкая прямоугольная тыловая поверхность (с минусовой камерой внутри), при этом сенсорные отверстия минусовой камеры расположены по бокам минусовой камеры (в плоскости, параллельной оси радиального сечения). Данная конструкция изображена на Фиг. 22. Практической реализацией изобретения по патенту RU207837 является серийно выпускаемая ОНТ «КТМ Дельтапаскаль» [5]. При этом погрешность самой ОНТ производитель не специфицирует, но в сертификате утверждения типа СИ (номер Госреестра СИ 84221-21) указана погрешность расходомера целиком (в составе ОНТ, датчика перепада давления и вычислителя, интегрированного с датчиком перепада). У расходомеров на базе ОНТ «КТМ Дельтапаскаль», некалиброванных по расходу (при стандартной для ОНТ поверке по геометрическим размерам), погрешность измерения расхода составляет ±2% в диапазоне 1:10. Для сравнения, у расходомера Rosemount 3051SFA (в составе ОНТ Rosemount 485 и датчика перепада давления 3051S3CD), также некалиброванного по расходу, погрешность измерения расхода составляет ±0,8 % в диапазоне 1:14 [4].

Известно техническое решение (патент US6470755, опубл. 29.10.2002) c Т-образной формой профиля, в которой близкая к прямоугольной форме крышка плавно (спереди по потоку) переходит на Ω-образную ножку (сзади по потоку). Внешняя часть прямоугольной крышки является фронтальной поверхностью профиля и имеет один ряд сенсорных отверстий плюсовой камеры (на оси радиального сечения). Внутренняя сторона прямоугольной крышки (со стороны ножки) имеет два ряда отверстий минусовой камеры, расположенных близко к ребрам. Данная конструкция изображена на Фиг. 23. Данный патент имеет техническую реализацию в виде серийно выпускаемой ОНТ Rosemount 485 c погрешностью коэффициента расхода ±0,75% (без уточнения диапазона измерения). У Rosemount 485 переднюю кромку делают шероховатой, когда требуется расширение диапазона измерения вверх, и оставляют гладкой для применения на низких числах Рейнольдса. На базе ОНТ Rosemount 485 и датчика перепада 3051S3CD производитель серийно выпускает расходомеры 3051SFA (с поверкой по геометрическим размерам и без дополнительной калибровки по расходу) с погрешностью измерения расхода ±0,8 % в диапазоне 1:14 [4].

За счет плохо обтекаемой формы и расположения отверстий в тыловой части, в плоскости перпендикулярно оси сечения (перпендикулярно потоку, соответственно), Т-образный профиль ОНТ Rosemount 485 при одинаковой характерной ширине профиля формирует больший перепад давления, чем аналоги (например, см. Фиг. 5 в RU207837), что является преимуществом, так как снижает погрешность измерения перепада давления (средствами измерения перепада давления).

ОНТ Rosemount 485 имеет достаточно продолжительный плоский участок α(Re). Так, по графику (Fig. 4) в документе [3] исследованные экземпляры Rosemount 485 уложились в отклонение от среднего значения коэффициента расхода (α)±0,5 % с гладкой фронтальной поверхностью на участке Re от 2×104 до 1,5×106 и с шероховатой фронтальной поверхностью на участке Re от 6×104 до 4,5×107.

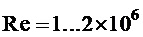

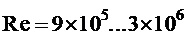

К недостаткам ОНТ Rosemount 485 можно отнести скачок зависимости коэффициента расхода α в зоне

Также существенным недостатком Rosemount 485 являются большие пульсации потока и вибрации за счет плохо обтекаемой формы.

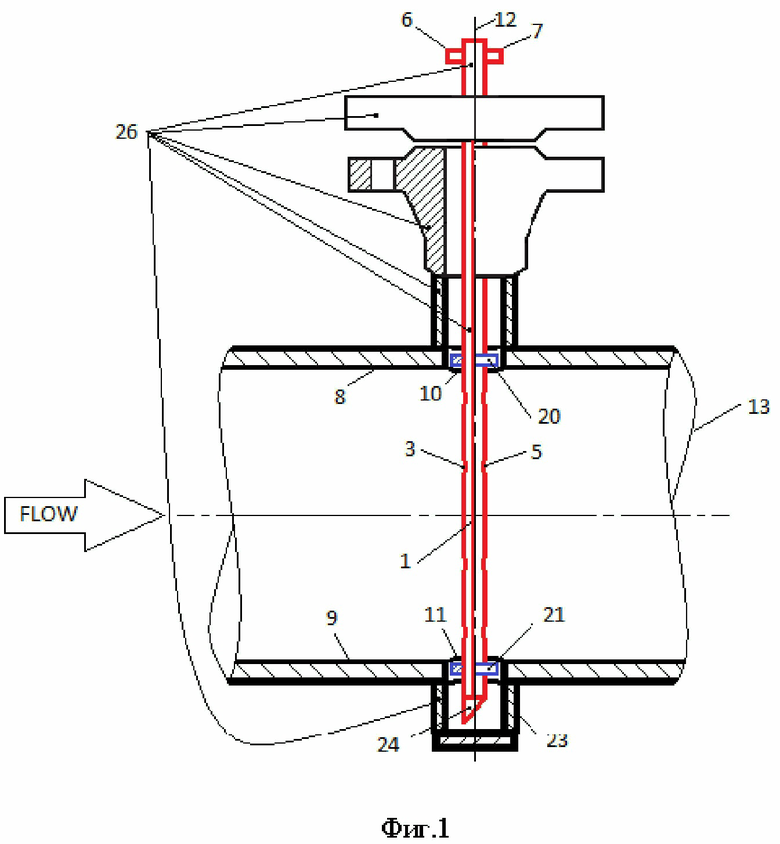

Rosemount 485 имеет три основных способа монтажа: фланцевый с подпятником, с выемкой без остановки процесса (без подпятника), с компрессионным уплотнением (без подпятника).

Во фланцевой конструкции с подпятником монтажная часть ОНТ имеет фланец, который соединяется с фланцевой бобышкой, вваренной поверх монтажного отверстия ИТ, а конец сенсорной части ОНТ попадает в подпятник, выполненный в упорной стенке ИТ, что обеспечивает максимальную прочность конструкции за счет надежной фиксации с двух сторон, но требует применения подпятника и достаточно массивного фланца.

Выемка без остановки процесса организуется за счет того, что на ИТ 13 поверх монтажного отверстия 10 устанавливаются последовательно полнопроходной кран, кожух (длиной не менее чем длина сенсорной части ОНТ) и сальниковое уплотнение, герметично уплотняющее монтажную часть ОНТ, выполненную круглой (начиная от своего стыка с сенсорной частью ОНТ, на длине не менее чем сумма длины сенсорной части ОНТ и расстояния от монтажной стенки ИТ до полнопроходного крана). Сходные решения из приведенного ранее уровня техники описаны, в частности, в US1255622 и US3581565.

Существенным недостатком данной конструкции является то, что для конструкции без подпятника упор ОНТ со стороны конца сенсора происходит в упорную стенку ИТ в точке, противоположенной монтажному отверстию в ИТ, за счет силы трения гладкого конца сенсора о стенку ИТ вследствие напряжения в приводном механизме. Такой способ не обеспечивает надежной фиксации конца сенсора и существенно снижает структурную прочность конструкции и, соответственно, снижает допустимый максимальный расход (по сравнению с фланцевой конструкцией с подпятником). Кроме того, повышенное механическое напряжение в приводном механизме может погнуть или сломать ОНТ, что особенно критично для ОНТ с тонким профилем малых типоразмеров. А так как в данном виде конструкции при установке ОНТ в ИТ без сброса давления наклонить или сдвинуть сенсорную часть ОНТ относительно упорного отверстия нельзя (можно только поднимать или опускать ОНТ в ИТ за счет приводного механизма или ручной силы в зависимости от исполнения), то в случае если сделать подпятник (для повышения механической прочности), из-за возможных перекосов при монтаже конструкции на ИТ (вварке бобышек, сборки фланцев) и из-за изгиба и вибрации сенсора под воздействием потока среды при погружении сенсора в ИТ конец сенсора 24 может сместиться от оси и не попасть внутрь отверстия ИТ для подпятника 11, что не позволит смонтировать ОНТ на данную точку.

Вариант монтажа с компрессионным уплотнением реализуется за счет того, что система уплотнения давит через круглые прокладки на ОНТ, механически вжимая ее в ИТ, что обеспечивает механическую фиксацию ОНТ в ИТ и одновременно распирает эти кольцевые прокладки (между круглым сегментом монтажной части ОНТ и монтажной бобышкой, вваренной в ИТ), обеспечивая тем самым герметизацию. Уплотнение прокладок осуществляется за счет цилиндрического стакана, размещаемого внутри монтажной бобышки поверх прокладок, который подвижным фланцем прижимается к монтажной бобышке с помощью шпилек с гайками. Данный вариант монтажа является компактным и не требует применения подпятника, но, аналогично варианту монтажа с выемкой без остановки процесса, фиксация конца ОНТ в упорной стенке происходит за счет трения гладкого наконечника о стенку ИТ и не обеспечивает надежной фиксации конца сенсора, существенно снижает структурную прочность конструкции (и максимальный диапазон расхода) по сравнению с фланцевой конструкцией с подпятником.

За прототип к заявляемому изобретению выбран Rosemount 485 с Т-образным профилем (в соответствии с патентом US6470755), так как широко известен на рынке и обладает достаточно хорошими техническими и метрологическими характеристиками.

Задачей заявленного изобретения является улучшение погрешности измерения расхода и расширение диапазона измерения расходомерами на базе ОНТ по сравнению с прототипом и известными аналогами.

В качестве уточнения к задаче изобретения можно отметить, что нормирования диапазона измерения и погрешности измерения практически для любых средств измерения (включая ОНТ) неразрывно связаны друг с другом. Производители, как правило, нормируют диапазон по зоне, на границах которой погрешность начинает резко увеличиваться. Если расширить границы допустимой погрешности, то это автоматически означает расширение диапазона измерения. Можно сказать, что на каждом возможном поддиапазоне измерения фактическая погрешность будет своя, и если взять несколько диапазонов таким образом, что более широкий диапазон будет включать в себя полностью более узкий, то для каждого более широкого диапазона измерения нормированная погрешность будет хуже (больше в абсолютном значении), чем для более узкого. При этом погрешность измерения расхода на ОНТ в первую очередь зависит от погрешности коэффициента расхода ОНТ и погрешности измерения перепада давления на ОНТ. Погрешность измерения перепада давления зависит от разных факторов, в том числе от значения измеряемой величины перепада давления (чем меньше перепад, тем погрешность его измерения выше), от вибраций ОНТ и/или вибраций ИТ (чем вибраций меньше, тем измерения перепада давления точнее), от пульсаций значения перепада (чем пульсации меньше, тем измерения перепада давления точнее). Погрешность коэффициента расхода ОНТ зависит от отклонения фактического значения коэффициента расхода ОНТ от расчетного значения коэффициента расхода ОНТ на требуемом диапазоне измерения. А так как коэффициент расхода у всех известных ОНТ задается константой, независимой от Re, то получается, что чем более равномерная фактическая зависимость коэффициента расхода от Re будет у ОНТ, тем меньше будет у нее погрешность коэффициента расхода.

Техническим результатом заявленного изобретения является разработка ОНТ с улучшенной погрешностью измерения расхода и расширенным диапазоном измерения за счет выбора оптимальной формы профиля, расположения отверстий и обработки фронтальной поверхности, обеспечивающих небольшие пульсации потока, стабильную точку отрыва потока от ОНТ и стабильное значение коэффициента расхода, также за счет отражателей, закрывающих монтажные отверстия в стенках ИТ и минимизирующих в результате паразитное вихреобразование; также расширение диапазона измерения вверх из-за повышения механической прочности конструкции за счет насечек на конце сенсорной части ОНТ или конического наконечника в сочетании с подпятником; также улучшение погрешности и расширение диапазона вверх за счет применения антивибрационных уплотнений в монтажных бобышках, уменьшающих амплитуду вибраций ОНТ и повышающих механической прочность конструкции.

Технический результат достигается за счёт того, что минусовая камера профиля осредняющей напорной трубки (ОНТ) содержит два ряда сенсорных отверстий, расположенных в гидравлической тени точек отрыва (на острых боковых ребрах ОНТ, расположенных за обтекаемой фронтальной поверхностью профиля), варьируется шероховатость фронтальной поверхности профиля и добавляются отражатели, что позволяет получить более плоскую, чем у прототипа и аналогов, зависимость коэффициента расхода α от числа Рейнольдса (Re) в широком диапазоне Re с минимальным отклонением коэффициента расхода α от его среднего значения (на заданном интервале Re), что фактически и означает улучшение погрешности α и, соответственно, улучшение (уменьшение) погрешности измерения расхода расходомером на базе ОНТ.

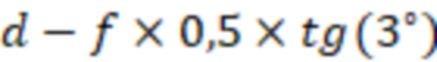

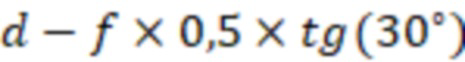

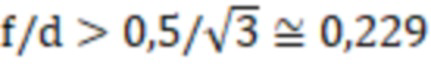

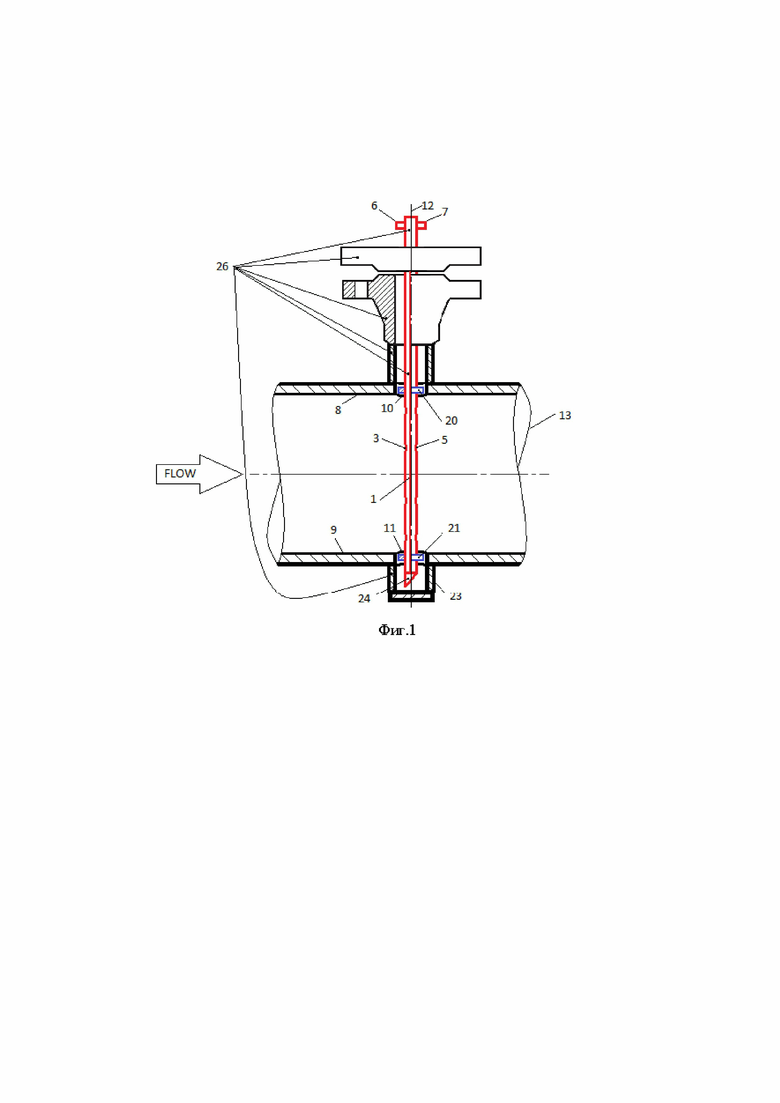

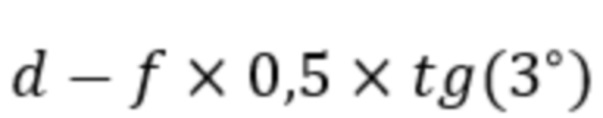

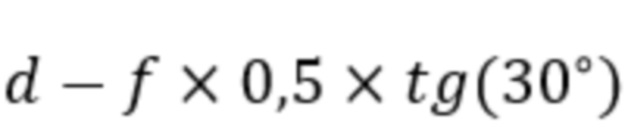

При этом осредняющая напорная трубка (ОНТ) в заявленном изобретении состоит по меньшей мере из сенсорной 1 и монтажной 26 частей, при этом сенсорная часть ОНТ погружается в поток измеряемой среды и представляет собой трубу, содержащую внутри себя плюсовую осредняющую камеру 2, соединенную с измеряемой средой по меньшей мере одним сенсорным отверстием плюсовой камеры 3, воспринимающим повышенное давление среды, и минусовую осредняющую камеру 4, соединенную с измеряемой средой по меньшей мере одним сенсорным отверстием минусовой камеры 5, воспринимающим пониженное давление среды, при этом монтажная часть ОНТ имеет отборы давления ОНТ для подключения средства измерения перепада давления. ОНТ характеризуется тем, что сенсорные отверстия минусовой камеры 5 расположены в тыловой поверхности профиля 18, по меньшей мере по одному отверстию с каждой стороны от оси радиального сечения профиля 14. ОНТ также характеризуется тем, что угол φ между осью радиального сечения профиля и линией, проведенной между точками пересечения сенсорного отверстия минусовой камеры с внешней поверхности профиля 18, составляет не менее 60° в сегменте со стороны данного отверстия и фронтальной поверхности. ОНТ также характеризуется тем, что высота фронтальной поверхности профиля (f) превышает

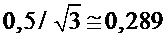

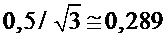

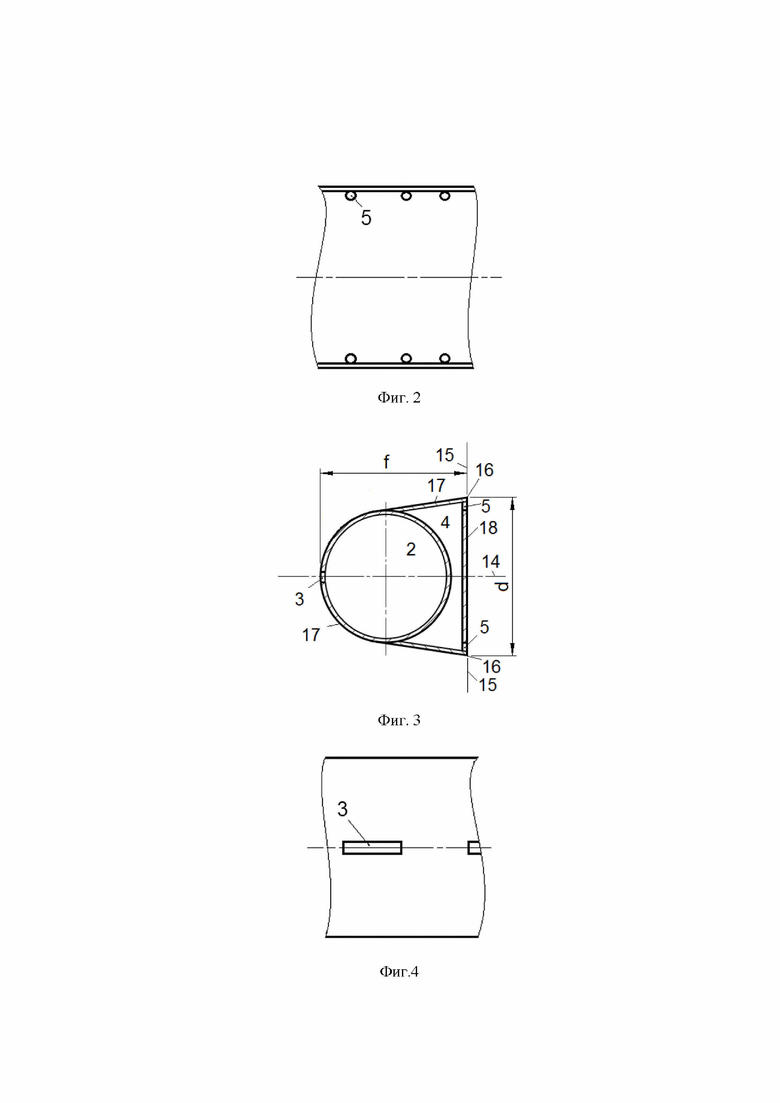

Кроме того, расстояние между двумя точками пересечения фронтальной поверхности профиля ОНТ 17 с плоскостью, параллельной граничному сечению ОНТ, удаленной от него на 0,25 от высоты фронтальной поверхности профиля (f), составляет от

Кроме того, фронтальная поверхность профиля ОНТ 17 состоит из скругленной части спереди и двух плоских сегментов по бокам, расположенных под углом от 3° до 30° к оси радиального сечения 14.

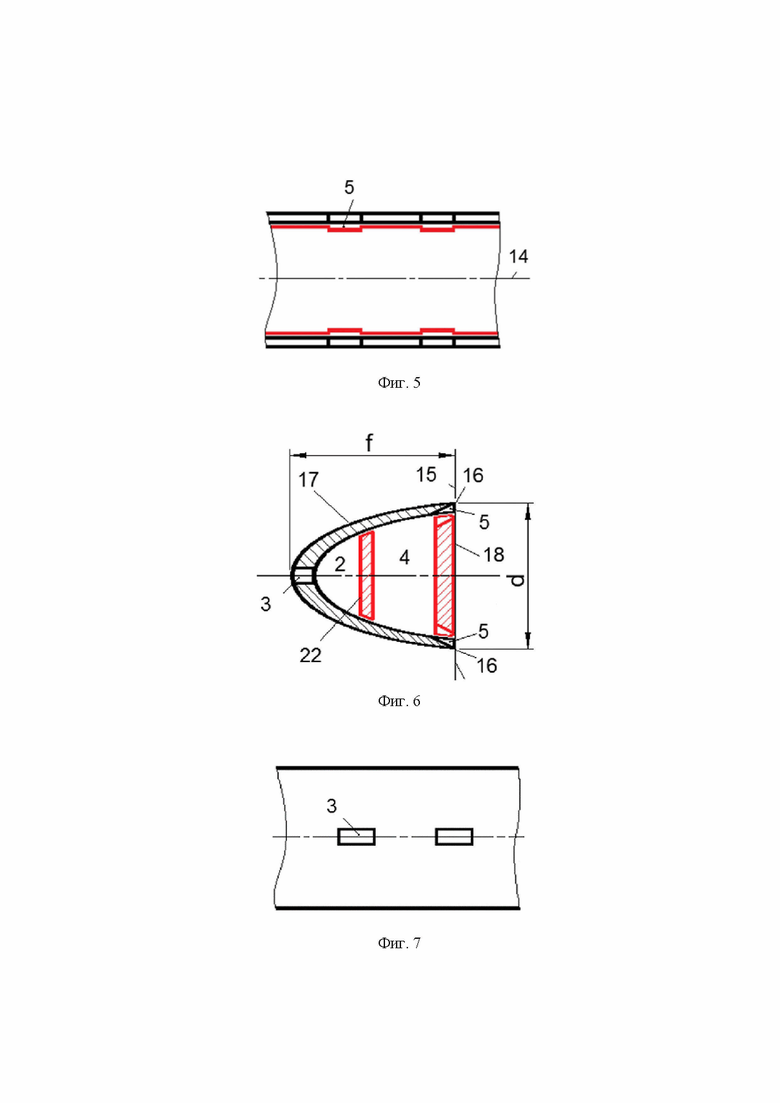

Кроме того, сенсорная часть ОНТ выполнена в виде сегмента эллиптического профиля 17 c плоской межкамерной перегородкой 22 и плоской тыловой поверхностью 18.

Кроме того, боковые ребра ОНТ 16 имеют радиус скругления не более 0,1 от характерной ширины профиля (d).

Альтернативно, высота фронтальной поверхности профиля (f) превышает

Альтернативно, ОНТ имеет отражатели потока 20, 21, представляющие собой диски, смонтированные на сенсорную часть ОНТ в зоне расположения монтажного и упорного отверстий ИТ, закрывающие щели между ОНТ и монтажным 10 и упорным 11 отверстиями в стенке ИТ соответственно.

Альтернативно, на ИТ 13 поверх монтажного отверстия 10 устанавливаются последовательно полнопроходной кран, кожух (длиной не менее чем длина сенсорной части ОНТ) и сальниковое уплотнение, герметично уплотняющее монтажную часть ОНТ, выполненную круглой (по длине не менее чем сумма длины сенсорной части ОНТ и расстояния от монтажной стенки ИТ до полнопроходного крана). Конец сенсорной части выполнен в виде конуса с основанием, закрывающим профилированную часть ОНТ; ИТ имеет отверстие в упорной стенке 9, герметично закрываемое подпятником 23, предназначенном для фиксации конца сенсорной части ОНТ в рабочем положении.

Альтернативно, на конце сенсорной части ОНТ имеется наконечник 24 с насечками на ребрах, контактирующих с упорной стенкой ИТ 9.

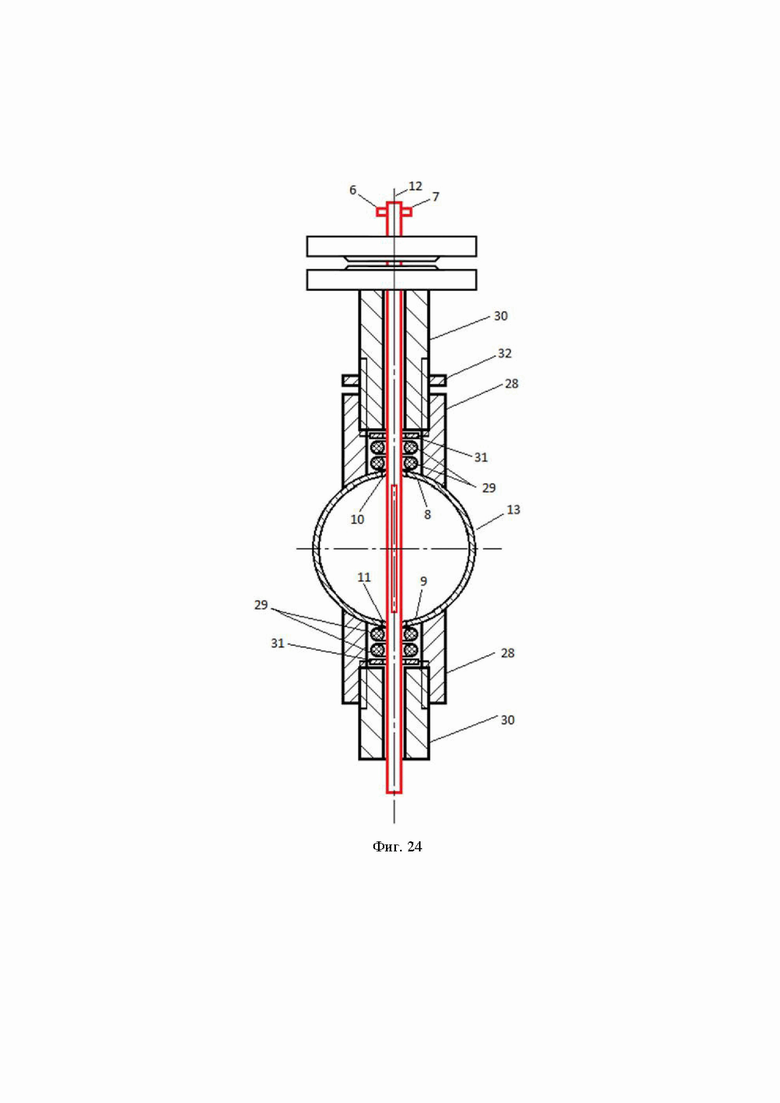

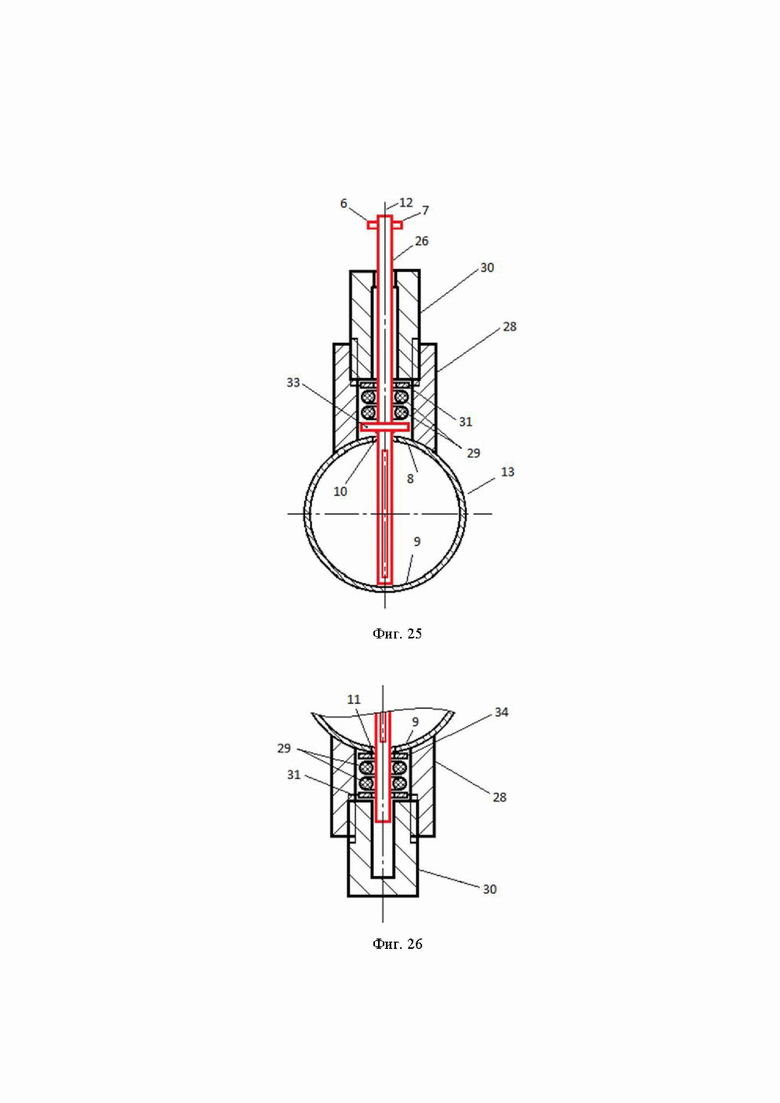

Альтернативно, на ИТ устанавливается не менее одной монтажной бобышки с внутренней резьбой 28 для установки и фиксации ОНТ (в монтажном и, опционально, в упорном отверстии), с по меньшей мере одной прокладкой из эластичного материала 29, расположенной между ОНТ и внутренними стенками монтажной бобышки 28, и с фиксатором с внешней резьбой 30, вкручиваемым в монтажную бобышку 28 и сжимающим прокладку из эластичного материала 29. Кроме того, с шайбой 31 между прокладками из эластичного материала 29 и фиксатором 30. Кроме того, с контргайкой 32 на фиксаторе 30 (для его фиксации на монтажной бобышке 28). Кроме того, с жестко закрепленным на монтажной части ОНТ упорным кольцом 33, расположенным между прокладками из эластичного материала 29 и ИТ 13, обеспечивающим упор ОНТ на упорную стенку 9 при закручивании фиксатора 30.

Заявляемое изобретение иллюстрируется чертежами:

На Фиг. 1 представлен эскиз ОНТ, смонтированный в ИТ круглого сечения.

На Фиг. 2–4 представлен вариант радиального сечения сенсорной части ОНТ в соответствии с п. 3 формулы; Фиг. 2 – вид справа, Фиг. 3 – основной вид, Фиг. 4 – вид слева.

На Фиг. 5–7 представлен вариант радиального сечения сенсорной части ОНТ в соответствии с п. 4 формулы; Фиг. 5 – вид справа, Фиг. 6 – основной вид, Фиг. 7 – вид слева.

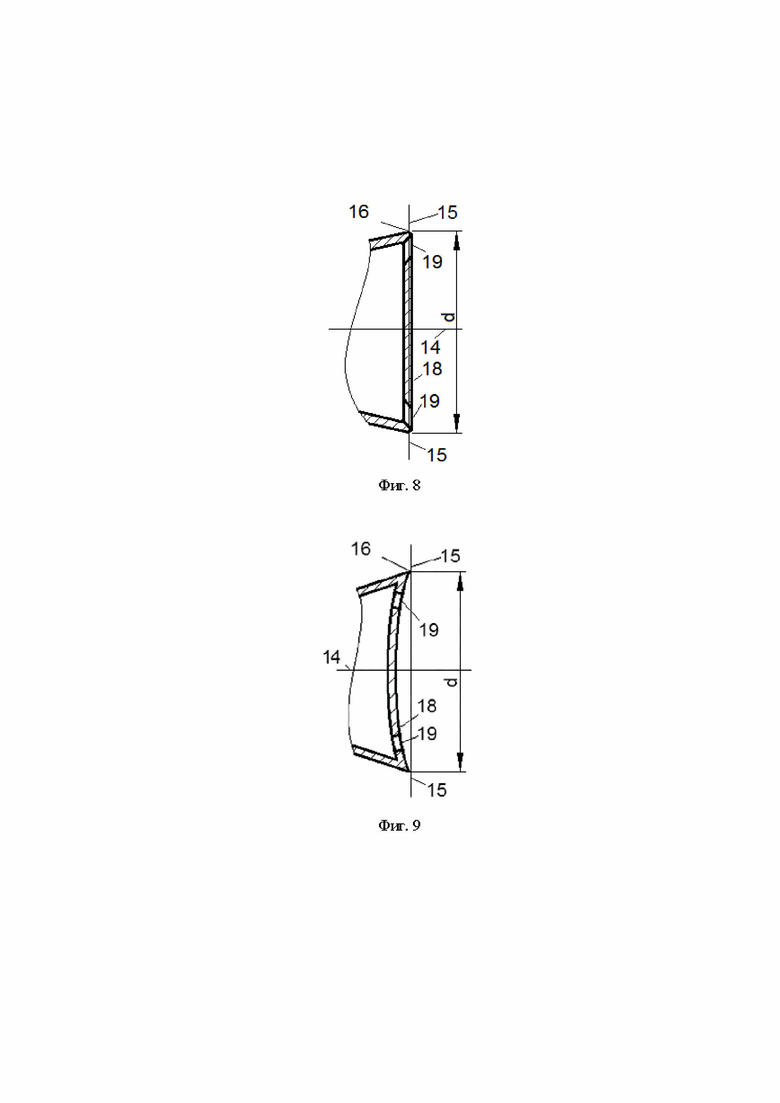

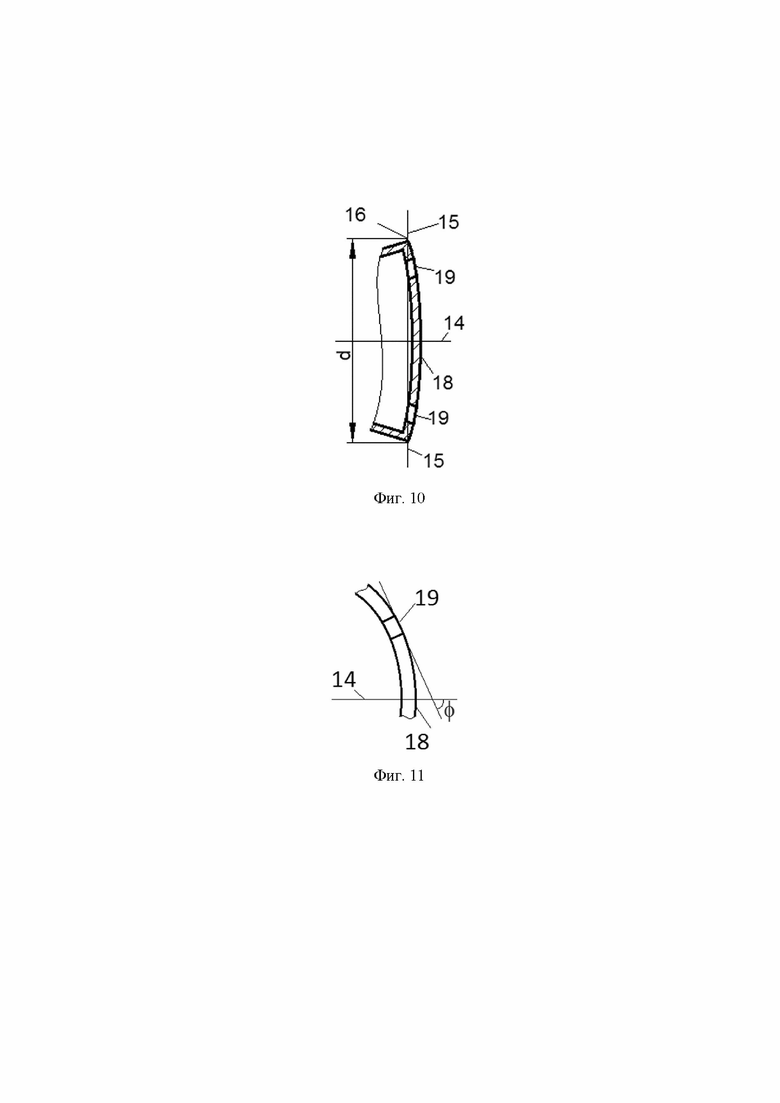

На Фиг. 8–11 представлены варианты радиального сечения торцевой поверхности сенсорной части профиля ОНТ.

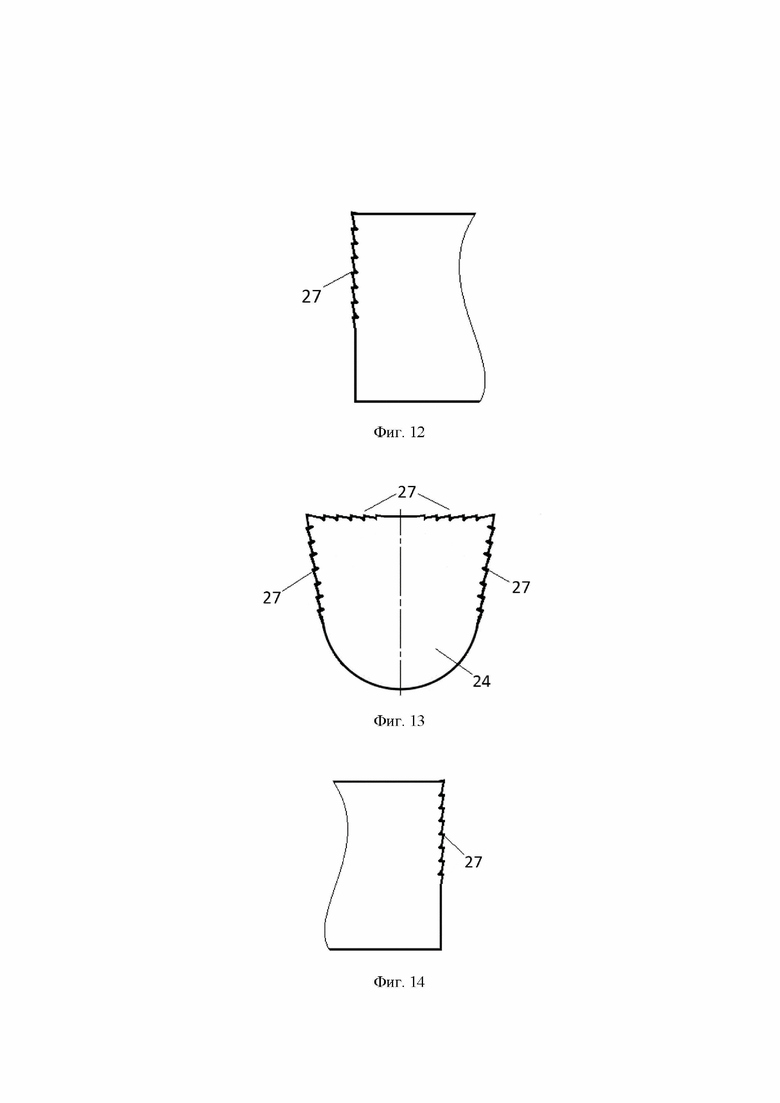

На Фиг. 12–14 изображен наконечник ОНТ с насечками по п. 10 формулы. Фиг. 12 – вид справа, Фиг. 13 – основной вид, Фиг. 14 – вид слева.

На Фиг. 15–23 изображены радиальные сечения профилей ОНТ известных аналогов: Фиг. 15 –– US1250238; Фиг. 16 – US4425807; Фиг. 17 – US4823615 и ОНТ Preso Ellipse; Фиг. 18 – US4559836 и ОНТ Rosemount Diamond II+; Фиг. 19 – US5036711; Фиг. 20 – ОНТ VERIS VERABAR; Фиг. 21 – KR100201077; Фиг. 22 – RU207837 и ОНТ «КТМ Дельтапаскаль»; Фиг. 23 – US6470755 и ОНТ Rosemount 485.

На Фиг. 24 изображен вариант ОНТ с антивибрационным уплотнением со стороны монтажной стенки ИТ с фланцевым соединением фиксатора с ОНТ и контргайкой и антивибрационным уплотнением со стороны упорной стенки (в подпятнике) с открытым фиксатором (открывающим доступ к концу сенсорной части ОНТ) в соответствии с пп. 12, 13 формулы.

На Фиг. 25 изображен вариант ОНТ без подпятника, с антивибрационным уплотнением с упорным кольцом в соответствии с п. 14 формулы.

На Фиг. 26 изображен подпятник с антивибрационным уплотнением с закрытым фиксатором в соответствии с п. 12 формулы.

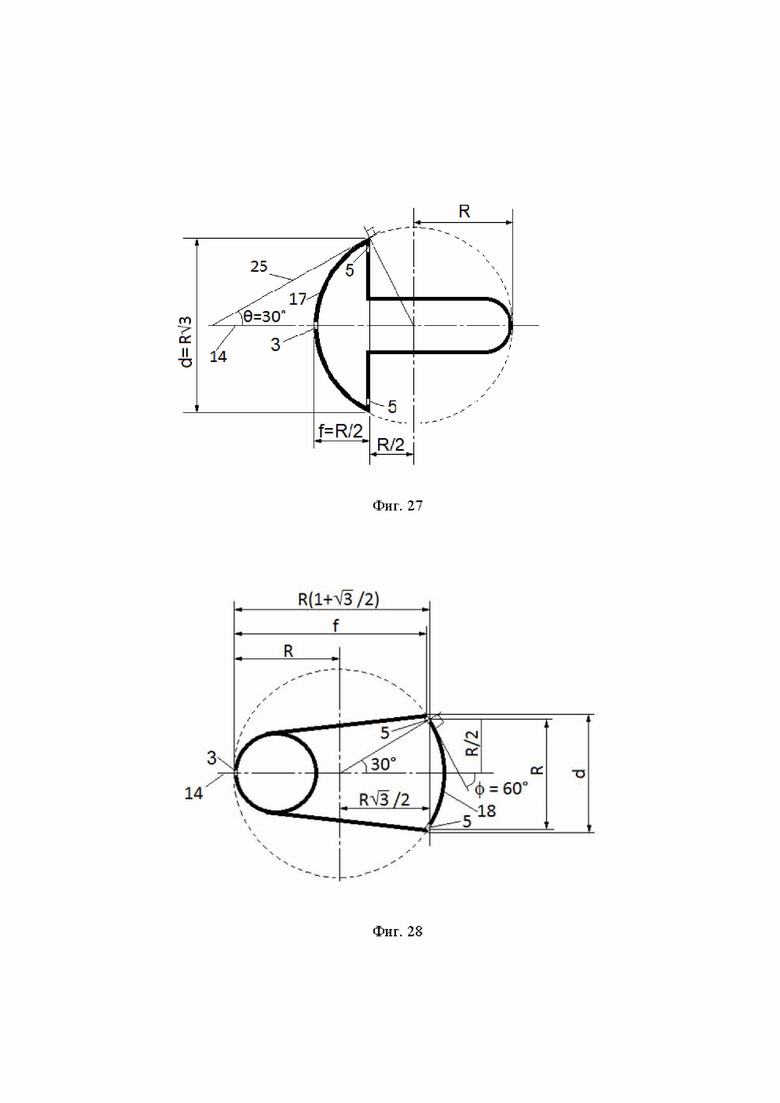

На Фиг. 27 изображен вариант радиального сечения профиля ОНТ с фронтальной поверхностью профиля 17, совпадающей с описанной окружностью, и с углом 30° между осью радиального сечения профиля 14 и касательной к фронтальной поверхности профиля в зоне боковых ребер ОНТ 16.

На Фиг. 28 изображен вариант радиального сечения профиля ОНТ (пп. 1, 2, 3, 5 формулы) с тыловой поверхностью профиля 18, совпадающей с описанной окружностью и углом φ (между осью радиального сечения профиля 14 и линией, проведенной между точками пересечения сенсорного отверстия минусовой камеры 5 с внешней поверхности профиля 18), равным 60°.

Детальное описание элементов, приведенных на чертежах:

1 – сенсорная часть ОНТ;

2 – плюсовая осредняющая камера;

3 – сенсорные отверстия плюсовой камеры (отверстия в поверхности сенсорной части ОНТ, воспринимающие повышенное давление среды);

4 – минусовая осредняющая камера;

5 – сенсорные отверстия минусовой камеры (отверстия в поверхности сенсорной части ОНТ, воспринимающие пониженное давление среды);

6 – плюсовой отбор давления ОНТ;

7 – минусовой отбор давления ОНТ;

8 – монтажная стенка ИТ (стенка ИТ со стороны монтажной части ОНТ);

9 – упорная стенка ИТ (стенка ИТ с противоположной стороны от монтажной стенки 8);

10 – монтажное отверстие ИТ (отверстие в ИТ со стороны монтажной части ОНТ, через которое сенсорная часть ОНТ вставляется в ИТ);

11 – упорное отверстие ИТ (отверстие в ИТ со стороны, противоположной от монтажного отверстия ИТ);

12 – ось ОНТ (линия, проведенная через центры масс двух радиальных сечений сенсорной части ОНТ, расположенных с разных сторон сенсорной части);

13 – измерительный трубопровод (ИТ);

14 – ось радиального сечения ОНТ (ось симметрии радиального сечения профиля в направлении, параллельном потоку, если осей симметрии сечения ОНТ несколько);

15 – граничное сечение ОНТ (сечение сенсорной части ОНТ, параллельное оси ОНТ 12 и имеющее максимальную ширину (из всех возможных) в направлении, перпендикулярном оси радиального сечения ОНТ 14);

16 – боковые ребра ОНТ (пересечение граничного сечения ОНТ 15 с внешней поверхностью профиля);

17 – фронтальная поверхность профиля (ближняя (входная) по потоку часть внешней поверхности сенсорной части профиля ОНТ между боковыми ребрами ОНТ 16);

18 – тыловая поверхностью профиля (дальняя (выходная) по потоку часть внешней поверхности сенсорной части профиля ОНТ между боковыми ребрами ОНТ 16);

19 – центр масс внешней поверхности сенсорного отверстия (пересечения поверхности сенсорного отверстия с внешней поверхностью профиля);

20, 21 – отражатели потока (диски, смонтированные на сенсорную часть ОНТ, в зоне расположения монтажного и упорного отверстия ИТ, совпадающие по внутренней поверхности с формой радиального сечения профиля ОНТ, а по внешней поверхности – с монтажным 10 и упорным 11 отверстиями в стенке ИТ соответственно);

22 – межкамерная перегородка (материал, разделяющий плюсовую и минусовую осредняющие камеры внутри ОНТ);

23 – подпятник (бобышка с крышкой, герметично закрывающей упорное отверстие);

24 – конец сенсорной части ОНТ;

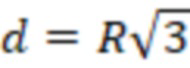

d – характерная ширина профиля, рассчитывается как расстояние между боковыми ребрами ОНТ 16;

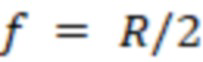

f – высота фронтальной поверхности профиля, рассчитывается как расстояние между точкой пересечения оси радиального сечения ОНТ 14 с фронтальной поверхностью профиля 17 и точкой пересечения оси радиального сечения ОНТ 14 с граничным сечением ОНТ 15;

φ – угол, отсчитываемый со стороны фронтальной поверхности, образованный осью радиального сечения профиля 14 и линией, проведенной между точками пересечения отверстия минусовой камеры 5 с внешней поверхности профиля 18 на радиальном сечении профиля;

R – радиус описанной вокруг профиля ОНТ окружности;

25 – касательная к фронтальной поверхности профиля ОНТ в зоне боковых ребер;

θ – угол между касательной 25 к фронтальной поверхности профиля ОНТ в зоне боковых ребер и осью радиального сечения 14;

26 – монтажная часть ОНТ;

27 – насечки на ребрах конца сенсорной части ОНТ (24), контактирующих с упорной стенкой ИТ (9);

28 – монтажная бобышка с внутренней резьбой;

29 – прокладка из эластичного материала;

30 – фиксатор с внешней резьбой;

31 – шайба разделения прокладки и фиксатора;

32 – контргайка фиксатора;

33 – упорное кольцо;

34 – шайба разделения прокладки и ИТ.

Особенностью настоящего изобретения в первом варианте выполнения являются два ряда сенсорных отверстий минусовой камеры 5 на тыловой поверхности профиля ОНТ 18, расположенных за острыми боковыми ребрами в плоскости, близкой к перпендикулярной относительно оси радиального сечения профиля 14 (под углом φ не менее 60°).

Также фронтальная поверхность патентуемого решения 17 имеет протяженность не менее

Кроме того, дополнительно специфицируется острота боковых ребер 16 (с радиусом не более 0,1d).

Кроме того, расстояние между двумя точками пересечения фронтальной поверхности профиля ОНТ с плоскостью, параллельной граничному сечению ОНТ, удаленной от него на 0,25 от высоты фронтальной поверхности профиля (f), составляет от  до

до  , Фактически это означает, что линия, проведенная от бокового ребра до точки пересечения фронтальной поверхности профиля с плоскостью, параллельной граничному сечению, удаленной от него на расстояние

, Фактически это означает, что линия, проведенная от бокового ребра до точки пересечения фронтальной поверхности профиля с плоскостью, параллельной граничному сечению, удаленной от него на расстояние

Данный (первый) вариант выполнения формирует фиксированную точку отрыва потока от ОНТ (на острых боковых ребрах ОНТ) в непосредственной близости к сенсорным отверстиям минусовой камеры, расположенным в застойной зоне, что обеспечивает постоянство коэффициента расхода от числа Рейнольдса и улучшение погрешности на широком диапазоне расходов, соответственно, по сравнению с аналогами.

Угол плоскости сенсорных отверстий минусовой камеры φ не менее 60° требуется для образования застойной зоны потока в зоне отверстий минусовой камеры (чтобы эти отверстия оказались в гидравлической тени) и формирования на боковых ребрах ОНТ угла достаточной остроты для формирования фиксированной точки отрыва потока от поверхности ОНТ (необходимого для получения требуемой стабильной зависимости α(Re)).

Если угол φ будет равен 90°, то это означает возможность применения плоской тыловой поверхности, что будет более простым в производстве и гарантирует более точное обеспечение характерной ширины профиля (меньшие технологические допуски), в том числе из-за отсутствия усадки после технологических процессов производства ОНТ (например, проката или сварки) по сравнению с вариантом выполнения тыловой поверхности скругленной. Кроме того, при возможном прогибе ОНТ от потока среды (даже в допустимых рамках, не приводящих к риску разрушения) характерная ширина ОНТ в варианте плоской тыловой поверхности изменится гораздо меньше, чем в варианте скругленной (и без дополнительных ребер жесткости). Сам изгиб может быть даже больше (при той же толщине стенок), но именно характерная ширина ОНТ в варианте плоской тыловой поверхности изменится меньше при прочих сходных условиях. А так как характерная ширина ОНТ напрямую влияет на коэффициент расхода, то ОНТ с плоской тыловой частью профиля (с углом φ равным 90°, соответственно) фактически будет более точной на больших расходах. Отклонение размера при производстве еще можно устранить коррекцией коэффициента расхода ОНТ по фактически измеренной характерной ширине (хотя на практике так обычно никто не делает), но возможное изменение ширины от изгиба под воздействием потока учесть уже практически невозможно.

С другой стороны, одной из задач проектирования ОНТ является получение профиля, обладающего максимальной прочностью при том же диаметре отверстия в ИТ и том же типоразмере монтажных элементов (диаметре бобышек, фланцев, кранов для версии выемки без остановки процесса и т.п.), которые определяются размером описанной окружности. При этом как для профиля, собранного из проката, так и для профиля, выполненного механической обработкой из сплошного прутка, чем сильнее будет заполнена площадь описанной окружности материалом, тем выше будет прочность ОНТ (в рамках того же типоразмера). Увеличение длины (без увеличения ширины) увеличивает прочность в направлении потока и, соответственно, максимальный диапазон расхода. В связи с чем приближение передней и задней частей ОНТ к описанной окружности профиля является целесообразным с точки зрения возможности повышения максимального расхода в рамках того же типоразмера ОНТ (того же радиуса описанной окружности). Увеличение ширины одновременно увеличивает как прочность (в направлении оси ИТ), так и формируемую механическую нагрузку на зонд примерно в одинаковой степени, то есть ширина при той же длине максимальный допустимый расход заметно не меняет, но она влияет на степень жесткости в поперечном направлении относительно потока и возможную амплитуду вибраций самой ОНТ (чем толще, тем меньше вибрации). При этом негативным фактором увеличения ширины ОНТ является увеличение амплитуды пульсации потока.

Снижение угла φ от 90° (на Фиг. 3 и Фиг. 7) до 60° (на Фиг. 28) ценой некритичной потери качества формирования застойной зоны позволяет потенциально увеличить прочность и максимальный допустимый расход в рамках того же типоразмера ОНТ (того же радиуса описанной окружности). Кроме того, тыловая поверхность ОНТ при этом становится более обтекаемой, что снижает амплитуду пульсации потока за ОНТ и пульсацию измеряемого перепада и вибрации, соответственно. На Фиг. 28 изображен вариант реализации данного решения, где тыловая поверхность профиля совпадает с описанной окружностью с углом расположения плоскости сенсорных отверстий минусовой камеры к оси радиального сечения (φ), равным 60°. В этом варианте отношение длины профиля (совпадающей с диаметром описанной окружности 2R) к характерной ширине профиля (d) получается немного меньше 2. Что с учетом хорошо обтекаемой формы является вполне достаточным для обеспечения адекватной механической прочности и жесткости в направлении, перпендикулярном потоку среды, в том числе для защиты от вибраций. Для сравнения, у прототипа и всех перечисленных аналогов (кроме US4823615, ОНТ Preso Ellipse, RU207837, ОНТ КТМ-Дельтапаскаль) длина профиля близка к его ширине. У US4823615 отношение длины к ширине составляет от 1,7 до 5,65, у RU207837 она составляет от 0,65 до 0,7.

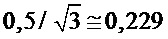

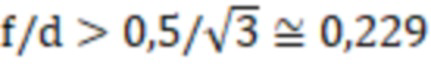

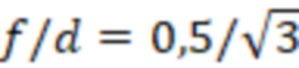

На Фиг. 27 изображен вариант, где фронтальная поверхность профиля совпадает с описанной окружностью с углом между осью радиального сечения и касательной к ребру 30°, что позволяет получить отношение высоты фронтальной поверхности профиля (f) к характерной ширине профиля (d), равное

Значение угла φ = 90° реализуется в аналогах, изображенных на фиг. 15, 18, 19, 23. Версия с двумя рядами минусовых отверстий (по первому варианту выполнения) реализована в Rosemount 485 и имеет наилучшую сертифицированную погрешность коэффициента расхода из известных автору ОНТ (±0,75%) [1]. Переход значения угла φ = 90° до φ = 60° имеет как свои плюсы, так и минусы (описанные ранее), но принципиально ухудшить ситуацию с погрешностью не должен, так как единственный кроме Rosemount 485 известный автору представленный на рынке ОНТ с двумя рядами минусовых отверстий в тыловой части профиля (Preso Ellipse см. фиг.17) имеет ту же ±0,75% погрешность [8] (наилучшую из известных автору) при угле φ, близком к нулю (судя по фото и изображению в каталоге [8]). Таким образом, снижение угла φ от 90° до 60° (во всем интервале изменения) позволяет достичь технического результата.

По сравнению с прототипом данная конструкция (по первому варианту выполнения) позволяет снизить потери давления и пульсацию потока (за счет более обтекаемой формы) и вывести поверхность профиля на одну однозначно определенную точку отрыва потока (на боковые ребра). Ограничение угла до 30° нужно, чтобы избежать возникновения больших пульсаций потока. Собственно, у всех перечисленных аналогов с плоскими боковыми гранями, если радиус скругления боковых ребер условно сделать равным нулю, то угол наклона боковой грани фронтальной поверхности к оси радиального сечения не превышает 30° (у US5036711 и VERIS VERABAR – около 5°, у ромбовидных (US4154100 и US4559836) – 22,5°, у KR100201077 – 30°).

Если снизить угол наклона боковых граней в зоне ребер в данном варианте (из Фиг. 27), что будет означать удлинение фронтальной поверхности зонда и увеличение отношения f/d, то получится более обтекаемая форма ОНТ, которая снизит пульсации. Перепад также незначительно снизится. Точка отрыва станет менее четкой, но вплоть до 3°, заявленных в п. 2 формулы, такое снижение можно считать допустимым.

Обеспечение минимального угла 3° необходимо, чтобы сконцентрировать точку отрыва потока в зоне боковых ребер (граничного сечения). На альтернативно параллельных боковых гранях (как у прототипа, например) в зависимости от расхода точка отрыва потока от ОНТ может перемещаться, что негативно влияет на погрешность.

Большие значения f/d (как это реализовано, например, у US4823615 (Preso Ellipse) с допустимым f/d вплоть до 5,65) при фиксации, характерной ширины профиля d, может вызвать удорожание конструкции за счет необходимости применения большего размера (условного диаметра) монтажных элементов, но для заявленного технического результата (улучшение погрешности измерения расхода и расширение диапазона измерения) является преимуществом, так как позволяет создать более обтекаемую форму и снизить пульсации.

Ограничение  следует из угла наклона боковой поверхности к оси радиального сечения θ = 30°. Взяв за основу техническое решение по US6470755 (Rosemount 485) и заменив плоскую переднюю поверхность скругленной (с радиусом R – на фиг. 27), получим значения

следует из угла наклона боковой поверхности к оси радиального сечения θ = 30°. Взяв за основу техническое решение по US6470755 (Rosemount 485) и заменив плоскую переднюю поверхность скругленной (с радиусом R – на фиг. 27), получим значения  ;

;  ;

;  (см. фиг. 27).

(см. фиг. 27).

У всех рассмотренных аналогов ОНТ с наилучшей погрешностью коэффициента расхода (±0,75%) отношение f/d может меняться от значения, близкого к нулю (у Rosemount 485 [1] (US6470755)), и до значения 5,65/2=2.825 у US4823615 (Preso Ellipse [8]). То есть примеры из уровня техники показывают возможность создания высокоточных ОНТ (что является заявленным техническим результатом настоящего изобретения) практически при любом значении параметра f/d. Таким образом, ограничение  (во всем интервале изменения) позволяет достичь технического результата.

(во всем интервале изменения) позволяет достичь технического результата.

Отверстия минусовой камеры с двух сторон от оси радиального сечения позволяет расположить их вблизи точек отрыва потока, что дает более стабильную характеристику α(Re). У всех известных автору серийно выпускаемых ОНТ с погрешностью коэффициента расхода ±0,75 % есть два ряда сенсорных отверстий минусовой камеры (Preso Ellipse, Rosemount 485, VERIS VERABAR), при этом у всех известных автору ОНТ с одним рядом сенсорных отверстий минусовой камеры погрешность не лучше ±1 % (у некалиброванных по расходу вариантов). ОНТ с сертифицированной погрешностью коэффициента расхода точнее ±0,75% автору неизвестны. Что, по мнению автора, дополнительно подтверждает необходимость применения двух рядов сенсорных отверстий минусовой камеры, а не одного.

Кроме того, фронтальная поверхность профиля ОНТ 17 дополнительно состоит из скругленной части спереди и двух плоских сегментов по бокам, расположенных под углом от 3° до 30° к оси радиального сечения 14. Кроме того, сенсорная часть ОНТ выполнена в виде сегмента эллиптического профиля 17, плоской межкамерной перегородки 22 и плоской тыловой поверхности 18. Данные два решения (в рамках первого варианта выполнения) являются различными практическими способами реализации сенсорной части ОНТ на базе стандартизированного профильного металлопроката, которые позволяют осуществлять простую сборку профиля, коммерчески эффективную, начиная с мелкосерийного производства. Такая сборка будет существенно проще и дешевле, чем вариант сборки из нестандартных профилированных труб для прототипа (Rosemount 485). При этом, специфицировав (и сертифицировав) один раз внешнюю поверхность сечения профиля для каждого типоразмера ОНТ, можно иметь несколько вариантов толщин стенок металлопроката, из которого изготавливают сенсорную часть, что позволит получить в рамках одного типоразмера несколько версий ОНТ, отличающихся прочностью (и стоимостью, соответственно). В том числе это позволяет достаточно дешево получать ОНТ с прочностью, соизмеримой с дорогой и длительной в производстве технологией изготовления ОНТ путем обкатки сплошного прутка с многодневным прецизионным высверливанием внутри ОНТ длинных каналов для формирования камер (например, Rosemount MSR, MSL, 585 [1]). Простое и дешевое повышение толщины стенок, применяемое для изготовления стандартизированного проката в рамках данных решений, существенно расширяет диапазон измерения расхода вверх по сравнению с прототипом (где существует всего три типоразмера и техническая возможность увеличить толщину стенок профиля отсутствует).

Во втором варианте выполнения поверхность патентуемого изобретения имеет сочетание шероховатой фронтальной поверхности при высоте фронтальной поверхности профиля (f) не менее

Кроме того, во втором варианте выполнения конструктивный ряд ОНТ дополнительно имеет не менее трех вариантов шероховатости фронтальной поверхности профиля, при этом шероховатость фронтальной поверхности профиля конкретного типоразмера и экземпляра ОНТ выбирают из имеющихся вариантов таким образом, чтобы обеспечить минимальное отклонение коэффициента расхода α от его среднего значения на требуемом диапазоне расхода. Данное решение позволит гибко подбирать обработку поверхности под заданный диапазон чисел Рейнольдса (Re) (для конкретного типоразмера ОНТ и внутреннего диаметра ИТ) для уменьшения погрешности измерения расхода в требуемом диапазоне расхода. По имеющимся данным (например, [3] и US5036711), шероховатая поверхность меняет зависимость коэффициента расхода α от числа Рейнольдса (Re) и разная обработка поверхности дает разный диапазон чисел Рейнольдса (Re) для стабильного значения коэффициента расхода α. Наличие не менее трех вариантов позволит подобрать для конкретного применения тот вариант, который даст наиболее стабильное значение коэффициента расхода на требуемом диапазоне (то есть обеспечит наилучшую (минимальную) погрешность). Так, в примере реализации [3], на графике 4 видно, что исследованные экземпляры Rosemount 485 уложились в отклонение от среднего значения коэффициента расхода (α)±0,5 % с низким значением шероховатости фронтальной поверхности на участке Re от 2×104 до 1,5×106, а с высоким значением шероховатости фронтальной поверхности – на участке Re от 6×104 до, по меньшей мере, 4,5×107. То есть гладкий сенсор оптимален на малых расходах, шероховатый – на больших. Если добавить третий вариант шероховатости (со значением шероховатости в промежутке между двумя образцами, исследованными на данном графике), то можно ожидать, что ОНТ Rosemount 485 уложился бы в то же отклонение от среднего значения коэффициента расхода (α)±0,5 % на промежуточном диапазоне от имеющихся двух образцов. То есть минимум – от 2×104 до 6×104, максимум – от 1,5×106 до 4,5×107. Таким образом, имея не менее трех вариантов шероховатости, можно лучше, чем с двумя вариантами, обеспечить минимальное отклонение коэффициента расхода α от его среднего значения на требуемом диапазоне расхода.

В третьем варианте выполнения ОНТ имеет отражатели потока 20, 21, представляющие собой диски, смонтированные на сенсорную часть ОНТ в зоне расположения монтажного и упорного отверстий ИТ, закрывающие щели между ОНТ и монтажным 10 и упорным 11 отверстиями в стенке ИТ соответственно. Данное решение минимизирует щели между ОНТ и монтажным и упорным отверстиями, через которые ОНТ монтируется в ИТ. Наличие отражателей позволяет минимизировать паразитное вихреобразование и искажение потока в зоне контакта ОНТ и ИТ и, соответственно, снизить дополнительную погрешность. Особенно это важно при большом отношении отверстия в ИТ к диаметру ИТ, когда сенсорные отверстия ОНТ получаются близко расположенными к стенкам отверстия в ИТ и формируемые вокруг отверстий в ИТ вихри и искажения потока влияют сильнее на перепад, генерируемый ОНТ.

В четвертом варианте выполнения на ИТ 13 поверх монтажного отверстия 10 устанавливаются последовательно полнопроходной кран, кожух длиной не менее чем длина сенсорной части ОНТ и сальниковое уплотнение, герметично уплотняющее монтажную часть ОНТ, выполненную круглой, на длине не менее чем сумма длины сенсорной части ОНТ и расстояния от монтажной стенки ИТ до полнопроходного крана; конец сенсорной части выполнен в виде конуса с основанием, закрывающим профилированную часть ОНТ; ИТ имеет отверстие в упорной стенке 9, герметично закрываемое подпятником 23, предназначенном для фиксации конца сенсорной части ОНТ в рабочем положении.

Заострение конца сенсорной части ОНТ 24 в виде отдельного наконечника (для ОНТ, собранного из отдельных профильных элементов) или полученного механической обработкой конца сенсора (для ОНТ, выполненного из сплошного профиля) позволяет легче попадать в отверстие подпятника для ОНТ с конструкцией с выемкой без остановки потока и подпятника. Что позволяет использовать подпятник для конструкции с выемкой без остановки процесса (в отличие от прототипа и известных аналогов), что тем самым существенно увеличивает структурную прочность смонтированного ОНТ и, соответственно, существенно расширяет диапазон измерения расхода вверх.

В пятом варианте выполнения на конце сенсорной части ОНТ имеется наконечник 24 с преимущественно плоской контактной поверхностью с ИТ, с насечками 27 на ребрах, контактирующих с упорной стенкой ИТ 9. Изобретение в данном выполнении позволит обеспечить более надежную фиксацию конца ОНТ 24 в упорной стенке 9 с конструкциями ОНТ без подпятника за счет повышения коэффициента трения скольжения конца ОНТ 24 об упорную стенку 9, что тем самым существенно увеличивает структурную прочность смонтированного ОНТ и, соответственно, существенно расширяет диапазон измерения расхода вверх.

В шестом варианте выполнения предложена конструкция антивибрационного монтажа, при которой в монтажных бобышках 28 (с одной или двух сторон ИТ) располагают прокладки из эластичного материала 29 и вкручивают фиксаторы 30 для уплотнения данных прокладок между ОНТ и внутренней поверхностью монтажной бобышки.

Кроме того, в шестом варианте с шайбой 31 между прокладками 29 и фиксатором 30, предназначенной для того, чтобы прокладка не повреждалась при закручивании фиксатора. Кроме того, с контргайкой 32 на фиксаторе 30 для предотвращения возможного самостоятельного выкручивания фиксатора 30 из бобышки 28 после монтажа. При этом со стороны ИТ прокладки 29 могут непосредственно упираться в стенку ИТ 8, 9 (для ИТ больших диаметров или при отсутствии необходимости обеспечить герметичное уплотнение между прокладками и бобышкой), в отдельную шайбу 34, или в специально подготовленное посадочное место в бобышке 28.

Кроме того, в шестом варианте с упорным кольцом 33 на ОНТ (между ИТ 13 и прокладками 29), что обеспечивает механический монтаж ОНТ в ИТ одновременно с герметизацией между ОНТ и внешней средой при закручивании фиксатора 30. В данном варианте фиксатор 30 давит на прокладки 29, прокладки 29 давят на упорное кольцо 33, упорное кольцо 33 передает дальше усилие на ОНТ вдавливая его конец в упорную стенку ИТ. Одновременно с этим, прокладки 29 зажимаются между фиксатором 30 и упорным кольцом 33, обеспечивая, тем самым, герметизацию между внешней поверхностью ОНТ и внутренней стенкой монтажной бобышки 28.

В рамках заявленного решения антивибрационного монтажа, если ОНТ в зоне контакта с прокладками 29 будет круглой, то помимо антивибрационного применения такое соединение позволит осуществить в данном месте герметизацию. Если ОНТ в зоне контакта с прокладкой будет иметь профиль, отличный от круглого, то будет обеспечена только защита от вибраций без герметичного уплотнения в данной зоне.

Монтажный элемент, прижимающий ОНТ к ИТ, может располагаться на монтажной бобышке, или на фиксаторе (см. фланец на Фиг. 24), или быть организован за счет упорного кольца 33 на ОНТ (Фиг. 25), или отсутствовать.

Если монтажный элемент, прижимающий ОНТ к ИТ, стыкуется с фиксатором, то он может быть выполнен различными способами (фланцем (см. Фиг. 24), накидной гайкой, обжимным фитингом и т.п.). При этом, как правило, бывает достаточно легко обеспечить герметичный стык фиксатора с корпусом ОНТ (например, как с фланцем на Фиг. 24), что в совокупности с антивибрационным уплотнением внутри бобышек обеспечивает двойное уплотнение, требуемое иногда в сложных применениях.

Если монтажный элемент, прижимающий ОНТ к ИТ, размещают на бобышке, то с учетом необходимости обеспечения доступа к фиксатору, расположенному внутри бобышки, наиболее целесообразным решением является применение шпилек, вкрученных в монтажную бобышку и прижимающих фланец, зафиксированный на ОНТ через гайки.

При отсутствии дополнительного монтажного элемента, прижимающего ОНТ к ИТ, механическая фиксация ОНТ в ИТ происходит за счет трения ОНТ по сжатой прокладке. Примером такого уплотнения является подпятник с открытым фиксатором на Фиг. 24, если его расположить со стороны монтажной части ОНТ. Это наиболее простой и дешевый в исполнении вариант антивибрационного уплотнения, но возможен только для низких давлений процесса. Если сделать при этом два одинаковых соединениях с двух сторон, то давление в ИТ не будет формировать одностороннюю механическую нагрузку на ОНТ и максимально допустимое давление в таком исполнении будет выше.

Подпятник в заявленном антивибрационном решении можно делать как с закрытым фиксатором (см. Фиг. 26), так и с открытым (см. Фиг. 24). Открытый фиксатор обеспечивает доступ к концу сенсорной части смонтированного ОНТ, что позволяет разместить в конце ОНТ дополнительную пару отборов давления, например для обеспечения продувки или пропарки ОНТ с двух сторон (для измерения расхода грязных сред, способных со временем забивать ОНТ), либо для формирования дублирующих отборов давления для систем противоаварийной защиты (ПАЗ), либо для возможности механической прочистки камер ОНТ (в том числе без выемки из процесса для трубопроводов с разряжением).

Принципиальное отличие шестого варианта выполнения от прототипа заключается в том, что у прототипа (с наиболее близкой конструкцией с компрессионным уплотнением) уплотнение прокладок (за счет распирания между ОНТ и внутренней поверхностью монтажной бобышки) происходит за счет шпилек, вкрученных в монтажную бобышку, по которым гайки зажимают фланец, передающий усилие на цилиндрический стакан, размещенный внутри бобышки, сжимающий прокладки. Тогда как у заявляемого изобретения по п. 11–14 уплотнение прокладок 29 происходит за счет фиксатора 30, вкручиваемого внутрь бобышки по резьбе. Кроме того, у прототипа нет решений с компрессионным уплотнением с двух сторон ИТ, нет решений без упорного кольца, а само по себе это решение позиционируется изготовителем не как антивибрационное, а как дешевый и удобный монтаж ОНТ без применения подпятника.

У аналогов и прототипа (во всех вариантах монтажа) точка закрепления зонда с монтажной стороны расположена на значительном расстоянии от стенки ИТ, а в самом подпятнике конец сенсорной части ОНТ может спокойно перемещаться в неких пределах (так как отверстие в подпятнике для размещения конца ОНТ всегда делают больше, чем диаметр описанной окружности конца сенсорной части ОНТ, как минимум в рамках сумм технологических допусков на изготовление), что заметно увеличивает амплитуду возможной вибрации конца зонда.

В предложенном решении антивибрационного уплотнения ОНТ с одной или двух сторон зажимается в прокладках, в результате чего между ИТ и ОНТ организуется механическая связь через демпфирующие элементы, что само по себе минимизирует и глушит возможные вибрации. Кроме этого, прокладки 29 предложенного решения могут располагаться практически сразу на стенках ИТ, что минимизирует длину свободного участка ИТ между точками закрепления, что повышает его структурную прочность и, соответственно, жесткость конструкции (на более близких точках закрепления). Повышение структурной прочности увеличивает максимальный диапазон расхода, не вызывающий механического повреждения. Повышение жесткости конструкции (из-за более близких точек фиксации ОНТ в ИТ) увеличивает собственную резонансную частоту конструкции, что означает повышение максимального значения расхода, не вызывающего резонанс, и минимизирует возможную амплитуду вибраций сенсорной части ОНТ (как за счет увеличения жесткости, так и за счет демпфирования).

Таким образом, предложенное решение, по сравнению с прототипом, обеспечивает меньшую амплитуду вибраций и, как следствие, меньшую пульсацию расхода и вибрацию средств измерения перепада давления, что в конечном итоге приводит к улучшению (уменьшению) погрешности измерения расхода. А также увеличивает максимальный диапазон измерения расхода за счет увеличения структурной прочности конструкции и увеличения резонансной частоты.

Список литературы:

1. МИ 2667-2011. Расход и количество жидкостей и газов. Методика измерений с помощью осредняющих напорных трубок “Annubar Diamond II+”, “Annubar 285”, “Annubar 485”, “Annubar 585”. Основные положения.

2. ГОСТ Р 8.741-2019. Государственная система обеспечения единства измерений. Объем природного газа. Общие требования к методикам измерений.

3. Technical Note, 00840-0900-4809, Rev AA. March 2012, Surface Roughening on the Rosemount 485 Annubar Sensor® / Технический бюллетень, 00840-0907-4809, ред. AA. Март 2012 г., Придание шероховатости поверхности Rosemount 485 Annubar®, https://www.emerson.com/documents/automation/technical-note-surface-roughening-on-rosemount-485-annubar-sensor-en-87870.pdf.

4. Расходомеры 3051SFA. Описание типа средства измерений. Номер в Государственном реестре средств измерения РФ: 69476-17.

5. Описание типа средства измерений. Счётчики-расходомеры КТМ Дельтапаскаль. Номер в Государственном реестре средств измерения РФ: 84221-21.

6. 470-EN, VERIS VERABAR® VELOCITY AVERAGING FLOW SENSORS TRUE PERFORMANCE IN FLOW MEASUREMENT, 02.2017 / 470-EN, ДАТЧИКИ РАСХОДА С УСРЕДНЕНИЕМ СКОРОСТИ VERIS VERABAR ® Реальные характеристики при измерении расхода, 02.2017. https://web-material3.yokogawa.com/1/23040/files/Veris-Verabar_470-EN.pdf.

7. Verabar, Technical Data, Specifications Writer’s Guide, Primary Flow Elements / Verabar, Технические характеристики, Руководство по составлению спецификаций, Сенсор расхода, https://www.armstronginternational.com/files/products/flow-measurement/Specification

%20Writers%20Guide.pdf.

8. PTT-DS-02536-EN Preso AR Annular Ellipse Flow Meter, Product Data Sheet / PTT-DS-02536-EN Расходомер Preso AR Annular Ellipse, Каталог, https://www.badgermeter.com/en-ca/products/meters/differential-pressure-flow-meters/ellipse-ar-annular-flow-meter/.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения расхода и первичный преобразователь расхода | 1988 |

|

SU1760334A1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И РАЗНОСТИ ДАВЛЕНИЙ | 1997 |

|

RU2126533C1 |

| ДАТЧИК РАЗНОСТИ ДАВЛЕНИЙ ГАЗОВОЗДУШНЫХ СРЕД | 1990 |

|

RU2026541C1 |

| УСТРОЙСТВО СУЖАЮЩЕЕ ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ГАЗА | 1999 |

|

RU2186342C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЕРЕПАДА ДАВЛЕНИЯ | 1993 |

|

RU2065144C1 |

| Расходомер Пасько | 1989 |

|

SU1744484A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕБИТА ПРОДУКЦИИ НЕФТЕГАЗОДОБЫВАЮЩИХ СКВАЖИН | 2013 |

|

RU2548289C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА РАБОЧИХ СРЕД В ТРУБОПРОВОДАХ | 1992 |

|

RU2022234C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ ВОДЫ В ПАРОГЕНЕРАТОРЕ АТОМНОЙ ЭЛЕКТРОСТАНЦИИ | 1991 |

|

RU2013689C1 |

| Устройство для измерения уровня жидкости в теплообменном аппарате | 1989 |

|

SU1760348A1 |

Изобретение относится к контрольно-измерительным приборам и применяется для измерения расходов жидких и газообразных сред в различных технологических процессах, более конкретно - к расходомерам переменного перепада давления на базе осредняющей напорной трубки Пито. Осредняющая напорная трубка (ОНТ) состоит по меньшей мере из сенсорной и монтажной частей, при этом сенсорная часть ОНТ погружается в поток измеряемой среды и представляет собой трубу, содержащую внутри себя плюсовую осредняющую камеру, соединенную с измеряемой средой по меньшей мере одним сенсорным отверстием плюсовой камеры, воспринимающим повышенное давление среды, и минусовую осредняющую камеру, соединенную с измеряемой средой по меньшей мере одним сенсорным отверстием минусовой камеры, воспринимающим пониженное давление среды, при этом монтажная часть ОНТ имеет отборы давления ОНТ для подключения средства измерения перепада давления; при этом сенсорные отверстия минусовой камеры расположены в тыловой поверхности профиля, по меньшей мере по одному отверстию с каждой стороны от оси радиального сечения профиля, угол между осью радиального сечения профиля и линией, проведенной между точками пересечения сенсорного отверстия минусовой камеры с внешней поверхности профиля, составляет не менее 60° в сегменте со стороны данного отверстия и фронтальной поверхности, а высота фронтальной поверхности профиля превышает

1. Осредняющая напорная трубка (ОНТ), состоящая по меньшей мере из сенсорной и монтажной частей, при этом сенсорная часть ОНТ погружается в поток измеряемой среды и представляет собой трубу, содержащую внутри себя плюсовую осредняющую камеру, соединенную с измеряемой средой по меньшей мере одним сенсорным отверстием плюсовой камеры, воспринимающим повышенное давление среды, и минусовую осредняющую камеру, соединенную с измеряемой средой по меньшей мере одним сенсорным отверстием минусовой камеры, воспринимающим пониженное давление среды, при этом монтажная часть ОНТ имеет отборы давления ОНТ для подключения средства измерения перепада давления; отличающаяся тем, что

– сенсорные отверстия минусовой камеры расположены в тыловой поверхности профиля, по меньшей мере по одному отверстию с каждой стороны от оси радиального сечения профиля,

– угол φ между осью радиального сечения профиля и линией, проведенной между точками пересечения сенсорного отверстия минусовой камеры с внешней поверхности профиля, составляет не менее 60° в сегменте со стороны данного отверстия и фронтальной поверхности,

– высота фронтальной поверхности профиля (f) превышает

2. Осредняющая напорная трубка по п.1, отличающаяся тем, что расстояние между двумя точками пересечения фронтальной поверхности профиля ОНТ с плоскостью, параллельной граничному сечению ОНТ, удаленной от него на 0,25 от высоты фронтальной поверхности профиля (f), составляет от  до

до  .

.

3. Осредняющая напорная трубка по п.1, отличающаяся тем, что фронтальная поверхность профиля ОНТ состоит из скругленной части спереди и двух плоских сегментов по бокам, расположенных под углом от 3° до 30° к оси радиального сечения.

4. Осредняющая напорная трубка по п.1, отличающаяся тем, что сенсорная часть ОНТ выполнена в виде сегмента эллиптического профиля, плоской межкамерной перегородки и плоской тыловой поверхности.

5. Осредняющая напорная трубка по п.1, отличающаяся тем, что боковые ребра ОНТ имеют радиус скругления не более 0,1 от характерной ширины профиля (d).

6. Осредняющая напорная трубка (ОНТ), состоящая по меньшей мере из сенсорной и монтажной частей, при этом сенсорная часть ОНТ погружается в поток измеряемой среды и представляет собой трубу, содержащую внутри себя плюсовую осредняющую камеру, соединенную с измеряемой средой по меньшей мере одним сенсорным отверстием плюсовой камеры, воспринимающим повышенное давление среды, и минусовую осредняющую камеру, соединенную с измеряемой средой по меньшей мере одним сенсорным отверстием минусовой камеры, воспринимающим пониженное давление среды, при этом монтажная часть ОНТ имеет отборы давления ОНТ для подключения средства измерения перепада давления; отличающаяся тем, что

– высота фронтальной поверхности профиля (f) превышает

– фронтальная поверхность выполнена шероховатой.

7. Осредняющая напорная трубка по п.6, отличающаяся тем, что шероховатость фронтальной поверхности профиля конкретного экземпляра ОНТ при изготовлении выбирают из не менее трех вариантов, определенных для типоразмера данного экземпляра ОНТ таким образом, чтобы обеспечить минимальное отклонение коэффициента расхода α от его среднего значения на требуемом диапазоне расхода.

8. Осредняющая напорная трубка (ОНТ), состоящая по меньшей мере из сенсорной и монтажной частей, при этом сенсорная часть ОНТ погружается в поток измеряемой среды и представляет собой трубу, содержащую внутри себя плюсовую осредняющую камеру, соединенную с измеряемой средой по меньшей мере одним сенсорным отверстием плюсовой камеры, воспринимающим повышенное давление среды, и минусовую осредняющую камеру, соединенную с измеряемой средой по меньшей мере одним сенсорным отверстием минусовой камеры, воспринимающим пониженное давление среды, при этом монтажная часть ОНТ имеет отборы давления ОНТ для подключения средства измерения перепада давления, отличающаяся тем, что

– ОНТ сдержит отражатели потока, выполненные в виде дисков, закрепленные на сенсорной части ОНТ в зоне расположения монтажного и упорного отверстий измерительного трубопровода (ИТ).

9. Осредняющая напорная трубка (ОНТ), состоящая по меньшей мере из сенсорной и монтажной частей, при этом сенсорная часть ОНТ погружается в поток измеряемой среды и представляет собой трубу, содержащую внутри себя плюсовую осредняющую камеру, соединенную с измеряемой средой по меньшей мере одним сенсорным отверстием плюсовой камеры, воспринимающим повышенное давление среды, и минусовую осредняющую камеру, соединенную с измеряемой средой по меньшей мере одним сенсорным отверстием минусовой камеры, воспринимающим пониженное давление среды, при этом монтажная часть ОНТ имеет отборы давления ОНТ для подключения средства измерения перепада давления; отличающаяся тем, что

– монтажная часть ОНТ со стороны отборов давления содержит, по меньшей мере, последовательно установленные элементы: полнопроходной кран, кожух длиной не менее чем длина сенсорной части ОНТ и сальниковое уплотнение, герметично уплотняющее монтажную часть ОНТ, выполненную круглой, на длине не менее чем сумма длины сенсорной части ОНТ и расстояния от монтажной стенки ИТ до полнопроходного крана;

– конец сенсорной части выполнен в виде конуса с основанием, закрывающим профилированную часть ОНТ;

– монтажная часть ОНТ со стороны конца сенсора имеет герметичный подпятник, ввариваемый поверх упорного отверстия ИТ, предназначенный для фиксации конца сенсорной части ОНТ в рабочем положении.

10. Осредняющая напорная трубка (ОНТ), состоящая по меньшей мере из сенсорной и монтажной частей, при этом сенсорная часть ОНТ погружается в поток измеряемой среды и представляет собой трубу, содержащую внутри себя плюсовую осредняющую камеру, соединенную с измеряемой средой по меньшей мере одним сенсорным отверстием плюсовой камеры, воспринимающим повышенное давление среды, и минусовую осредняющую камеру, соединенную с измеряемой средой по меньшей мере одним сенсорным отверстием минусовой камеры, воспринимающим пониженное давление среды, при этом монтажная часть ОНТ имеет отборы давления ОНТ для подключения средства измерения перепада давления; отличающаяся тем, что на конце сенсорной части ОНТ имеется наконечник с насечками на ребрах, контактирующих с упорной стенкой ИТ.

11. Осредняющая напорная трубка (ОНТ), состоящая по меньшей мере из сенсорной и монтажной частей, при этом сенсорная часть ОНТ погружается в поток измеряемой среды и представляет собой трубу, содержащую внутри себя плюсовую осредняющую камеру, соединенную с измеряемой средой по меньшей мере одним сенсорным отверстием плюсовой камеры, воспринимающим повышенное давление среды, и минусовую осредняющую камеру, соединенную с измеряемой средой по меньшей мере одним сенсорным отверстием минусовой камеры, воспринимающим пониженное давление среды, при этом монтажная часть ОНТ имеет отборы давления ОНТ для подключения средства измерения перепада давления; отличающаяся тем, что ОНТ содержит:

– монтажную часть ОНТ, которая содержит не менее одной монтажной бобышки с внутренней резьбой, смонтированной на ИТ, для установки и фиксации ОНТ;

– по меньшей мере одну прокладку из эластичного материала, расположенную между ОНТ и внутренними стенками монтажной бобышки;

– фиксатор с внешней резьбой, вкручиваемый в монтажную бобышку и сжимающий прокладку из эластичного материала.

12. Осредняющая напорная трубка по п.11, отличающаяся тем, что между прокладками из эластичного материала и фиксатором располагают шайбу.

13. Осредняющая напорная трубка по п.11, отличающаяся тем, что фиксатор имеет контргайку для его фиксации на монтажной бобышке.

14. Осредняющая напорная трубка по п.11, отличающаяся тем, что монтажная часть ОНТ содержит жестко закрепленное на ней упорное кольцо, расположенное между прокладками из эластичного материала и ИТ, обеспечивающее упор ОНТ в упорную стенку при закручивании фиксатора.

| US 5036711 A1, 06.08.1991 | |||

| DE 202010007801 U1, 07.10.2010 | |||

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛОВАТНОГОКОВРА | 0 |

|

SU198197A1 |

| CN 110044578 B, 30.10.2020 | |||

| US 9494451 B1, 15.11.2016 | |||

| US 6470755 B1, 29.10.2002 | |||

| US 9702743 B2, 11.07.2017 | |||

| CN 203037298 U, 03.07.2013. | |||

Авторы

Даты

2024-02-08—Публикация

2023-03-31—Подача