Настоящее изобретение относится к ротору для электромагнитного двигателя или генератора с осевым (аксиальным) потоком, имеющему корпус ступицы и ветви из слоев композиционного материала с волокнами разной ориентации. Изобретение относится также к электромагнитному двигателю или генератору, оснащенному таким ротором.

Настоящее изобретение находит свое предпочтительное, но не ограничительное применение для электромагнитного двигателя большой мощности с высокой скоростью вращения ротора, чего достигают за счет специфических характеристик ротора в соответствии с настоящим изобретением. Такой двигатель можно использовать, например, в качестве электромагнитного двигателя полностью электрического или гибридного автотранспортного средства.

Предпочтительно, но не ограничительно электромагнитный двигатель или генератор может содержать по меньшей мере один ротор, обрамленный двумя статорами, причем эти элементы могут располагаться друг над другом, будучи разделенными по меньшей мере одним воздушным зазором на одном валу.

В высокоскоростных вариантах применения необходимо обеспечивать очень высокую механическую прочность вращающейся части, то есть ротора, чтобы повысить надежность системы.

В случае электромагнитной машины с осевым потоком ротор содержит корпус в виде дискообразной опоры для магнитов, имеющей две круглые стороны, соединенные через толщину, при этом диск ограничен между наружным венцом, образованным ободом, и внутренней периферией, ограничивающей выемку для вращающегося вала.

Каждый из магнитов удерживается на дискообразной опоре средствами удержания, при этом между магнитами оставлен промежуток.

Двигатели с осевым потоком часто используются в качестве двигателя, имеющего массовые моменты, превышающие массовые моменты двигателей с радиальным потоком. Следовательно, их можно применять в низкоскоростных вариантах применения.

В высокоскоростных вариантах применения выполнение ротора в двигателе с осевым потоком является более сложным, так как силы, связанные с центробежными воздействиями, вызывают довольно большие механические напряжения в роторе. Кроме того, потери от токов Фуко становятся преобладающими одновременно в магнитах, а также во вращающейся части, когда она выполнена из материалов, проводящих электричество.

В случае ротора, который должен вращаться на высоких скоростях вращения, основным недостатком двигателя с высокой скоростью вращения является высокая вероятность отрыва магнита или магнитов от ротора, а также по меньшей мере частичная поломка ротора. Следовательно, ротор такого двигателя должен выдерживать высокие скорости вращения.

Известные решения заставляют специалиста в данной области повышать жесткость дискообразной опоры магнита или магнитов, чтобы противостоять центробежной силе. Это требует применения специального материала для дискообразной опоры и увеличения ее габарита за счет утолщения, чтобы дискообразная опора была более жесткой.

Это не дает полностью удовлетворительного результата, так как двигатель или генератор с такой дискообразной опорой имеет больший вес, а также более высокую стоимость при изготовлении.

Одним из решений является выполнение ячеистой структуры из удлиненных единичных магнитов в усиленных волокнами и пропитанных смолой структурах, чтобы уменьшить токи Фуко и использовать корпус из композиционного материала для ротора, который не проводит электричество, в идеале ротор выполняют из стекловолокна с ободом, расположенным на периферии ротора, чтобы сдерживать силы, связанные с центробежными воздействиями.

Однако для вариантов применения, в которых скорости становятся очень высокими, механические напряжения становятся такими, что необходимо уменьшить массу магнита с целью обеспечения этих скоростей вращения. Однако крутящий момент, который должна производить электрическая машина, является пропорциональным площади поверхности магнитов, взаимодействующих с магнитными полями, создаваемыми статорами. Уменьшение площади поверхности магнитов приводит, таким образом, к уменьшению крутящего момента и, следовательно, мощности машины.

Задачей, поставленной перед настоящим изобретением, является разработка ротора для поддержки множества постоянных магнитов, оснащенного ободом, для электромагнитной машины с осевым потоком, при этом ротор имеет корпус, объединяющий ступицу и ветви, который может, с одной стороны, эффективно удерживать постоянные магниты между своими ветвями таким образом, чтобы магниты не могли оторваться от ротора, и одновременно эффективно компенсировать центробежную силу и, с другой стороны, может иметь такую механическую прочность, при которой ротор может вращаться на очень высоких скоростях.

Для этого настоящим изобретением предложен ротор электромагнитного двигателя или генератора, имеющий корпус, содержащий внутреннюю ступицу, концентричную с центральной осью вращения ротора, ветви, проходящие радиально по отношению к центральной оси вращения от внутренней ступицы к ободу, образующему наружный кольцевой контур ротора, при этом в каждом пространстве, ограниченном между двумя смежными ветвями, расположен по меньшей мере один магнит или магнитная структура, отличающийся тем, что:

- корпус состоит из нескольких расположенных друг над другом слоев композиционного материала, содержащего связанные смолой волокна, при этом волокна каждого слоя ориентированы в заранее определенном направлении, отличающемся для двух расположенных друг на другом слоев,

- на каждой из двух противоположных сторон корпуса ротора находится радиальная перекрывающая оболочка, состоящая из нескольких расположенных друг над другом композитных слоев, содержащего связанные смолой волокна.

Композиционный материал в соответствии с настоящим изобретением не содержит железа.

Конфигурация ротора в соответствии с настоящим изобретением основана на том, что максимальные напряжения, действующие на ротор на очень высокой скорости, проявляются на уровне ступицы, окружающей центральную ось вращения ротора. Следовательно, необходимо усилить этот внутренний участок ротора.

Заявитель заметил, что наложение друг на друга композитных слоев, каждый из которых имеет заранее определенную единую ориентацию, с разными направлениями ориентации для каждого слоя позволяет повысить жесткость корпуса и ротора. Это не равнозначно тому, что получили бы при одном слое композиционного материала с волокнами, проходящими в двух разных направлениях, не говоря уже о том, что это является более сложным в изготовлении, поскольку волокна в двух разных направлениях в одном и том же слое могут смещаться во время нагнетания связующего, такого как смола.

В вариантах применения, в которых линейные скорости становятся очень высокими, как правило, начиная от 160 метров в секунду или от 180 метров в секунду, механические напряжения становятся такими, что необходимо уменьшить массу магнита, чтобы достичь этих скоростей вращения. Большим недостатком является то, что крутящий момент, который должна выдавать электрическая машина, является пропорциональным площади поверхности магнитов, взаимодействующих с магнитными полями, производимыми статорами. Уменьшение площади поверхности магнитов приводит к уменьшению крутящего момента и, следовательно, мощности машины.

Согласно изобретению, корпус объединяет ступицу и ветви в виде единого блока. Это повышает механическую прочность всего узла и, следовательно, ротора.

Перекрывающие оболочки или диски расположены на каждой круглой стороне ротора. Обод может быть выполнен из стекловолокон или из карбоновых волокон. Обод из композиционного материала охватывает в окружном направлении магниты большого размера или магнитные структуры на наружной периферии ротора. В случае необходимости, обод участвует в радиальном удержании магнитов дополнительно к удержанию, обеспечиваемому наружным слоем покрытия из композиционного материала.

Предпочтительно волокна одного композитного слоя корпуса ориентированы перпендикулярно к волокнам смежного наложенного композитного слоя.

Предпочтительно волокна одного композитного слоя корпуса ориентированы со смещением от 30° до 40° относительно волокон смежного наложенного композитного слоя.

Предпочтительно число слоев композиционного материала корпуса определяют в зависимости от осевой толщины магнита или магнитной структуры, и перекрывающих оболочек, которые имеют толщину, составляющую от 0,3 до 2мм.

Предпочтительно каждая ветвь имеет ширину, уменьшающуюся по мере удаления от внутренней ступицы, и заканчивается заостренным концом напротив обода. Заостренные концы ветвей опционально могут соединяться с ободом.

Заявитель принял во внимание тот факт, что в случае машины с осевым потоком крутящий момент пропорционален кубу радиуса ротора. Следовательно, более целесообразно увеличить площадь поверхности магнитов на периферии ротора, чем в более внутренних участках ротора. Отсутствие магнита вблизи оси вращения можно легко компенсировать добавлением магнитов на периферии ротора, что можно получить за счет конфигурации ветвей, ширина которых уменьшается по мере удаления от центра ротора и которые в конечном итоге представляют собой лишь заостренные концы шириной, близкой к нулю.

Следовательно, желательно увеличить площадь сечения ветвей ротора на уровне их соединения со ступицей и постепенно уменьшать это сечение с целью увеличения сечения поверхностей магнитов, чтобы сохранить большой крутящий момент.

Этого ни разу не было предложено в известных решениях, в которых использовали только ветви постоянной ширины и ступицы небольшого радиуса, чтобы оставить место для магнитов. Таким образом, существовало мнение в необходимости уменьшения распределения магнитов на роторе, чтобы повысить механическую прочность ротора, и предлагались также другие решения, такие как увеличение ветвей и ступицы в осевом направлении, что приводило к увеличению веса двигателя и не давало большого положительного эффекта в плане прочности.

Предпочтительно основания двух смежных ветвей разделены промежуточным участком внутренней ступицы, при этом промежуточный участок имеет закругленную вогнутую форму в направлении оси ротора, при этом внутренняя ступица имеет радиус, равный по меньшей мере четверти радиуса ротора.

Направленная внутрь кривизна промежуточных участков между ветвями позволяет уменьшить механические напряжения на уровне наиболее толстого сечения ветвей, опирающихся на наружную периферию ступицы.

Предпочтительно каждый магнит или магнитная структура имеет ширину, увеличивающуюся по мере удаления от внутренней ступицы, и заканчивается напротив охватывающего ротор обода.

Предпочтительно магнитная структура содержит множество единичных магнитов, при этом каждый единичный магнит из множества единичных магнитов имеет многогранную форму, или каждый единичный магнит имеет контур по меньшей мере частично яйцевидной формы с первым участком, образующим тело единичного магнита, имеющим большее сечение и проходящим на большей длине единичного магнита, чем по меньшей мере один второй продольный концевой участок, направленный к соответствующему продольному концу магнита, уменьшаясь в сечении по мере приближения к продольному концу.

Предпочтительно каждая магнитная структура состоит из множества единичных магнитов, соединенных усиленным волокнами изолирующим материалом, при этом каждый единичный магнит имеет удлиненную форму и проходит в осевом направлении ротора.

Это в основном относится к использованию перекрывающих оболочек. Магниты большого размера, используемые для известного ротора, рассеивают большое количество тепла. Это рассеяние не позволяет использовать средства осевого удержания в виде перекрывающих оболочек или дисков из композиционного материала, и рассеяние тепла может иметь последствия для прочности покрытия с ускоренным старением этого покрытия, а также магнитов.

Перекрывающие диски из композиционного материала не часто использовались в известных решениях, так как они не выдерживали рассеяния тепла, выделяемого магнитами.

Поскольку в настоящем изобретении предпочтительно используют множество единичных магнитов вместо известного компактного магнита, рассеяние тепла проявляется меньше, и перекрывающие оболочки или диски можно использовать в качестве средств осевого удержания, причем эти оболочки или диски предпочтительно заменяют собой средства осевого удержания между магнитами и корпусом ротора, требующие, в случае необходимости, изменения магнитов или их покрытия для получения дополнительных средств крепления к средствам крепления, выполненным на роторе.

Другим синергическим преимуществом настоящего изобретения является то, что ротор может иметь между каждой ветвью единичные магниты, объединенные в магнитную структуру. Каждая трехмерная магнитная структура образована множеством единичных магнитов.

Это позволяет получить магнитную структуру, имеющую множество единичных магнитов. Как оказалось, структура с таким множеством единичных магнитов не является чувствительной к пространственным гармоникам и токам, генерируемым обмотками статора. Следовательно, общие потери в магнитных структурах являются незначительными, и КПД, в частности, на высокой скорости, является очень высоким. Такая магнитная структура может образовать магнитный полюс или может быть полным магнитом.

Одним из решений в рамках настоящего изобретения является разделение магнитной структуры, которая могла бы быть цельным магнитом или магнитным полюсом в предшествующем уровне техники, на множество мелких магнитов или микромагнитов. Крупный магнит характеризуется более значительными потерями от токов Фуко, чем его эквивалент из мелких магнитов или микромагнитов. Использование мелких магнитов или микромагнитов позволяет, таким образом, уменьшить эти потери, которые отрицательно сказываются на работе электромагнитного привода.

Как известно, чтобы получить магнитное поле оптимальной интенсивности, идеальный объем магнита должен приближаться к кубу или к цилиндру, длина которого равна диаметру. Общеизвестно, что увеличение длины магнита сверх этого предела не приводит к увеличению магнитного поля. Однако настоящее изобретение в этом предпочтительном варианте позволяет опровергнуть это мнение.

Длина единичного магнита существенно увеличилась по отношению к диаметру или к диагонали его плоской продольной стороны по сравнению с широко распространенной практикой, в основном чтобы ответить на необходимость повышения механической прочности структуры, что и является главной задачей настоящего изобретения.

Заявитель обнаружил, что множество единичных магнитов в магнитной структуре позволяет получить магнитную структуру, имеющую намного более высокую механическую прочность и одновременно сохраняющую магнитные свойства, почти подобные магнитным свойствам только одного магнита, площадь поверхности которого является n-кратной единичной площади поверхности n единичных магнитов, когда присутствуют n единичных магнитов.

Яйцевидные магниты могут иметь грани. Таким образом, в качестве единичных магнитов получают объединенные между собой «кристаллы», которые связаны друг с другом не по всей площади граней или продольных сторон, а слои смолы или клея используются для образования ячеистой решетки на концах многогранных блоков с ограниченными зонами контакта между магнитами.

В альтернативном варианте в случае единичных магнитов идеальной яйцевидной формы с первым закругленным участком контакт между двумя смежными единичными магнитами является меньшим и может быть лишь точечным и по существу соответствует дуге окружности небольшого размера между двумя единичными магнитами. Между двумя смежными единичными магнитами по размеру дуги окружности контакта можно выполнить бороздку для нанесения клея, предпочтительно в виде смолы.

Предпочтительно множество единичных магнитов магнитной структуры соединены между собой усиленным волокнами изолирующим материалом, при этом каждый единичный магнит имеет удлиненную форму и проходит в радиальном направлении ротора.

Предпочтительно каждая магнитная структура включает в себя по меньшей мере одну ячеистую структуру, каждая из ячеек которой ограничивает гнездо для соответствующего единичного магнита, при этом каждое гнездо имеет внутренние размеры, как раз достаточные для обеспечения введения единичного магнита внутрь гнезда и позволяющие оставить пространство между гнездом и единичным магнитом, заполняемое смолой, усиленной волокнами, при этом ячеистые структуры выполнены из усиленного волокнами изолирующего материала.

Ячеистая структура остается на месте и может быть тоже покрыта слоем композиционного материала. Такая ячеистая структура позволяет удерживать единичные магниты во время изготовления магнитной структуры и к тому же представляет собой элемент дополнительного упрочнения магнитной структуры, при этом ячеистая структура может тоже содержать усилительные волокна.

Например, ячеистая структура в виде сотовой структуры позволяет повысить прочность элемента, в данном случае магнитной структуры. Единичные магниты вставлены в шестиугольные гнезда, которые обеспечивают их удержание. Стенки гнезд служат электрическим изолятором, и плотность гнезд в магнитной структуре можно значительно увеличить. Ячеистая структура в виде сотовой структуры может быть выполнена из усиленного волокнами композиционного материала.

Предпочтительно каждый магнит или магнитная структура между двумя смежными ветвями погружена по меньшей мере в один слой композиционного материала, при этом ротор тоже покрыт по меньшей мере одним слоем композиционного материала, охватывающим погруженные магнитные структуры и корпус, образованный несколькими слоями композиционного материала.

Предпочтительно композитные слои, окружающие ротор и образующие ступицу и ветви корпуса, выполнены из стекловолокон или карбоновых волокон, залитых смолой. Эти усилительные волокна позволяют повысить прочность магнитной структуры и, в частности, сопротивление поперечному изгибу и продольному изгибу.

Объектом изобретения является также способ изготовления такого ротора, содержащий следующие этапы:

- заливка первого слоя композиционного материала, содержащего связанные смолой волокна, при этом волокна первого слоя ориентированы в одном заранее определенном направлении,

- заливка второго слоя композиционного материала, содержащего связанные смолой волокна, при этом волокна второго слоя ориентированы в заранее определенном направлении, отличном от направления первого слоя,

- затвердевание смолы.

Этот способ является легким в осуществлении и позволяет сохранить ориентацию волокон легче, чем если бы существовало несколько разных ориентаций волокон в каждом слое композиционного материала.

Предпочтительно ширину каждой ветви в точке ее длины, проходящей радиально от наружной периферии ступицы к внутренней периферии обода, определяют на основании оценки допустимого механического напряжения, которое может действовать на ротор, допустимой максимальной скорости вращения ротора и механической прочности материала ветви, при этом уменьшение ширины каждой ветви по мере удаления от ступицы получают, выбирая для каждой ветви ширину для каждой точки ее длины, позволяющую получить изо-напряжение внутри ветви.

Согласно не ограничительному примеру, максимальное напряжение, действующее на ветвь в направлении ее конца, соединенного со ступицей, можно оценить в 120 мегапаскалей. Получение этого изо-напряжения позволяет минимизировать ширину ветви и, следовательно, более эффективно использовать площадь поверхности магнитов большого размера или магнитных структур и, следовательно, в этом последнем случае - больше единичных магнитов, что позволяет получить больший крутящий момент и, кроме того, компенсировать потерю площади поверхности магнита в сторону ступицы.

Наконец, объектом изобретения является электромагнитный двигатель или генератор с осевым потоком, отличающийся тем, что содержит по меньшей мере один такой ротор, при этом электромагнитный двигатель или генератор содержит по меньшей мере один статор, на котором выполнена по меньшей мере одна обмотка, при этом электромагнитный двигатель или генератор содержит один или несколько воздушных зазоров между упомянутым по меньшей мере одним ротором и упомянутым по меньшей мере одним статором.

Другие признаки, задачи и преимущества настоящего изобретения будут более очевидны из нижеследующего подробного описания со ссылками на прилагаемые чертежи, которые представлены в качестве не ограничительных примеров и на которых:

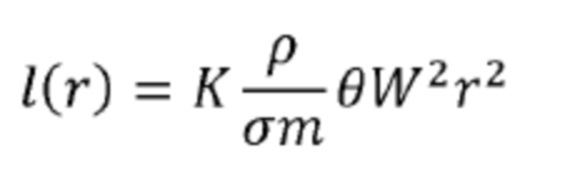

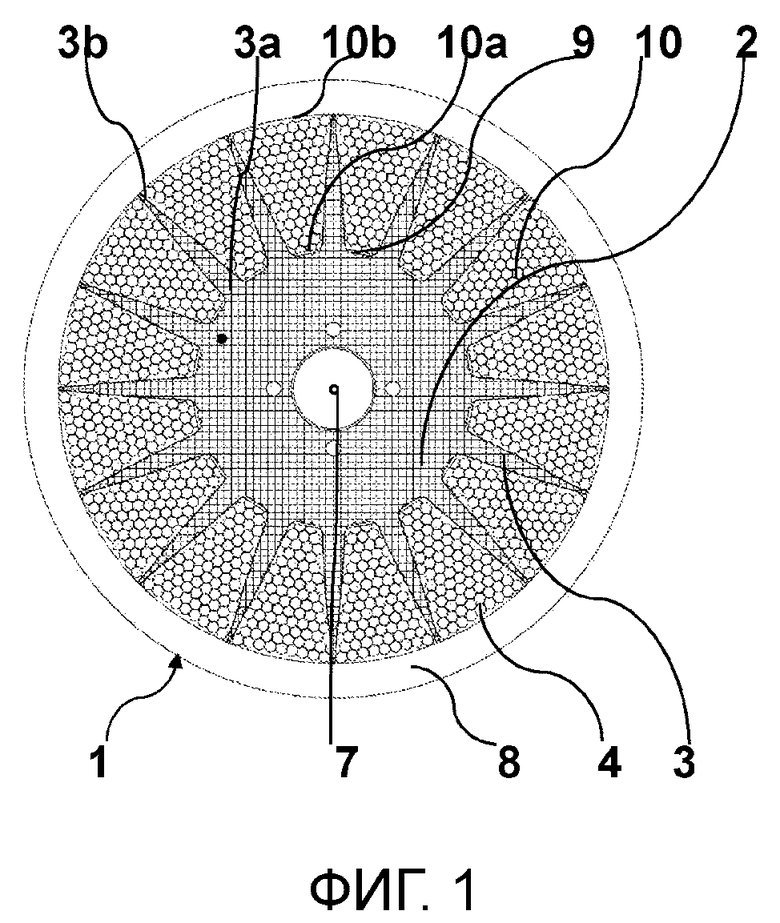

Фиг. 1 - схематичный вид спереди ротора, предназначенного для электромагнитной машины с осевым потоком, согласно первому варианту выполнения настоящего изобретения, при этом корпус, включающий в себя ступицу и ветви ротора, образован слоями композиционного материала, каждый из которых содержит волокна с ориентацией, отличающейся на 90° в двух разных слоях.

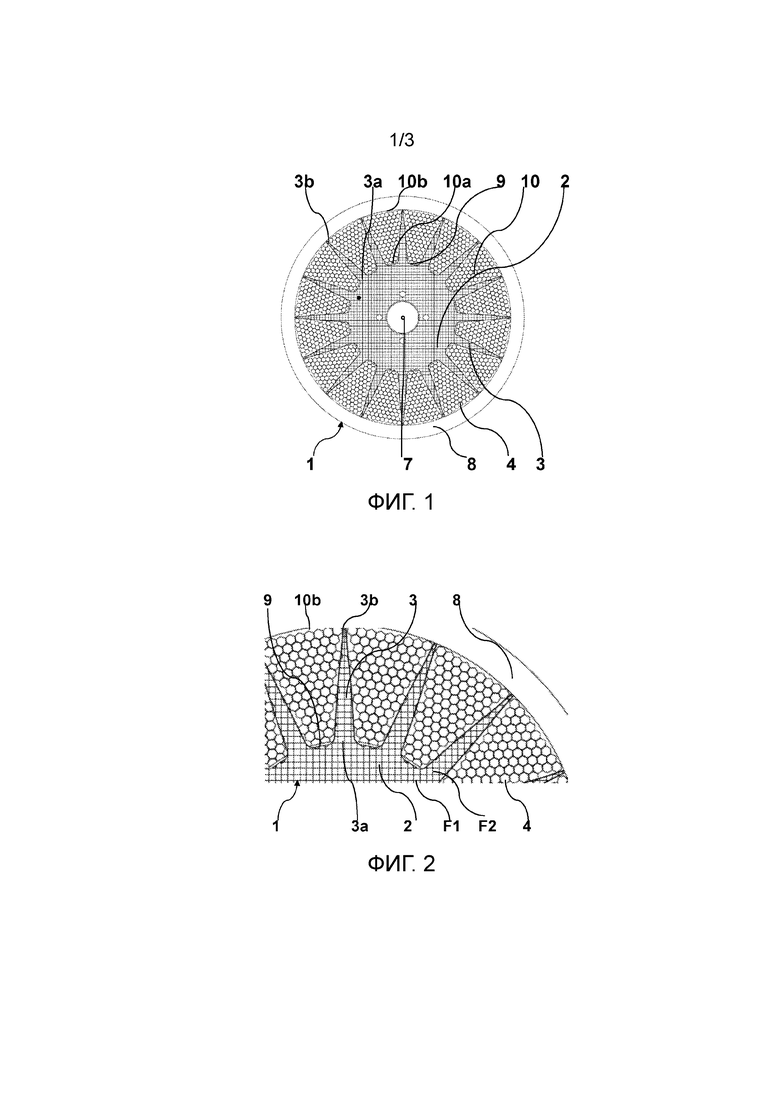

Фиг. 2 - схематичный увеличенный вид участка ротора, показанного на фиг. 1.

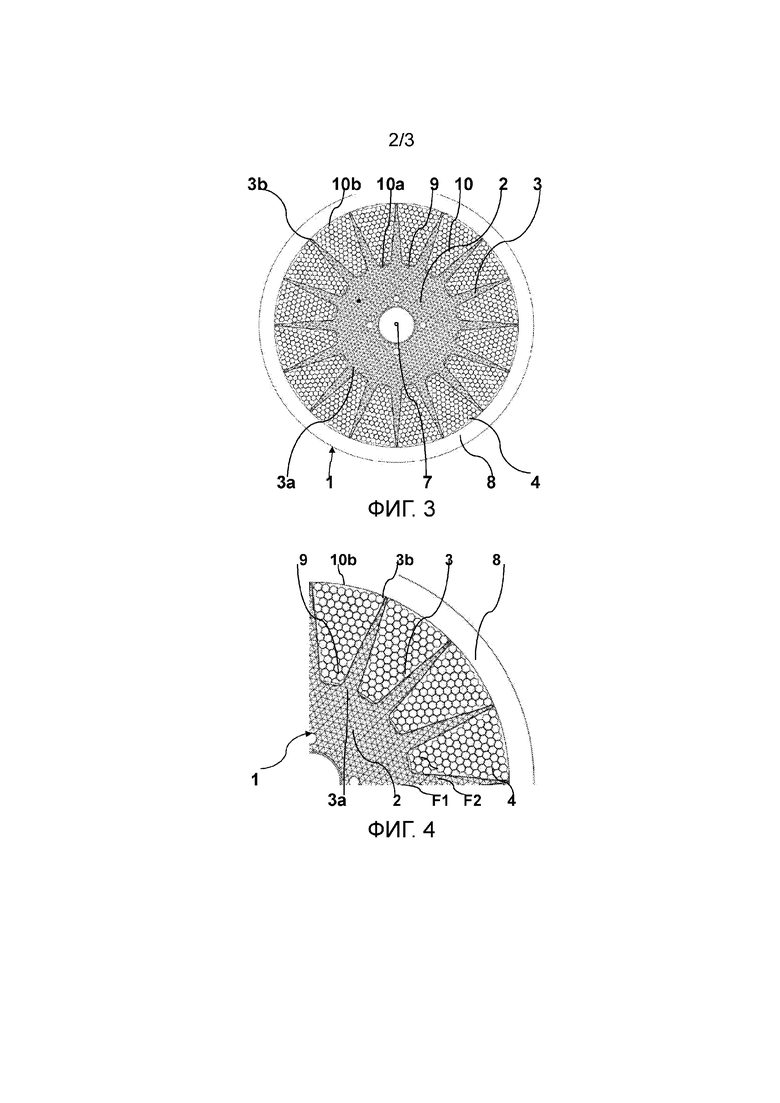

Фиг. 3 - схематичный вид спереди ротора, предназначенного для электромагнитной машины с осевым потоком, согласно первому варианту выполнения настоящего изобретения, при этом корпус, объединяющий ступицу и ветви ротора, образован слоями композиционного материала, каждый из которых содержит волокна с ориентацией, отличающейся на 30° в двух разных слоях.

Фиг. 4 - схематичный увеличенный вид участка ротора, показанного на фиг. 3.

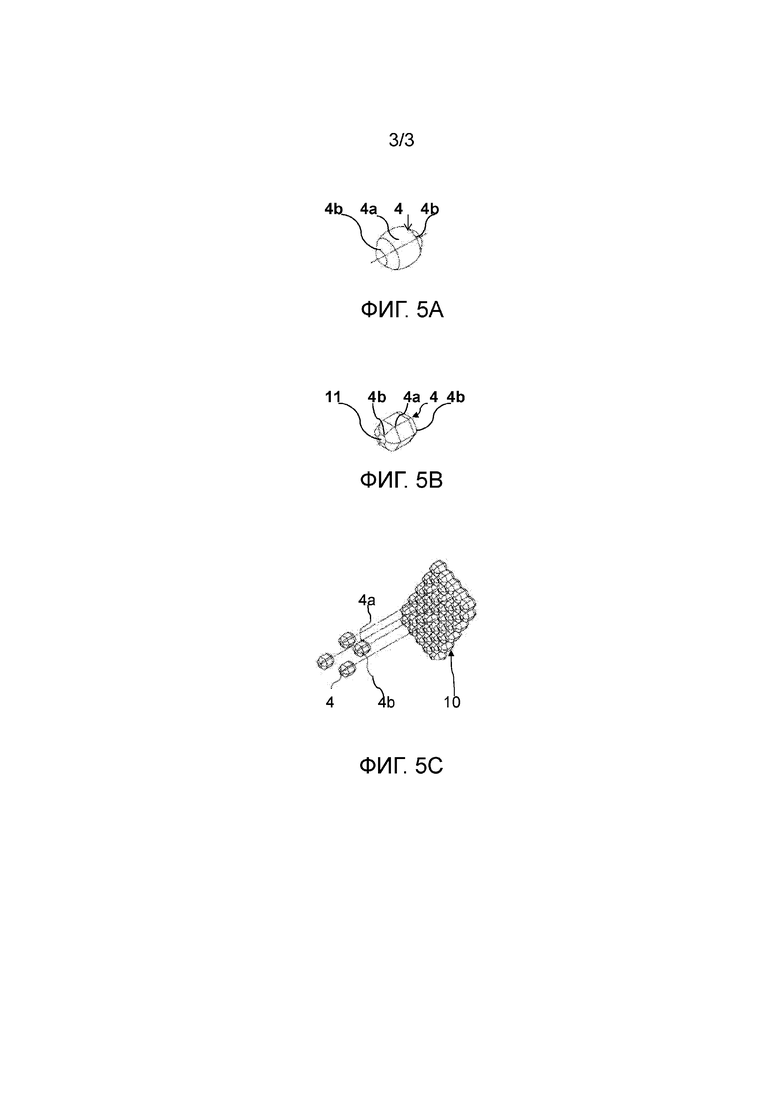

Фиг. 5а, 5b и 5с - схематичные виды, где на фиг. 5а и 5b представлен соответствующий вариант выполнения единичного магнита яйцевидной формы, а на фиг. 5с показана магнитная структура, содержащая яйцевидные единичные магниты, при этом четыре яйцевидных единичных магнита показаны на удалении от магнитной структуры.

Фигуры представлены в качестве примеров и не ограничивают объема изобретения. Они представляют собой принципиальные схематичные виды, предназначенные для облегчения понимания изобретения, и не обязательно соответствуют масштабу практических вариантов. В частности, размеры различных деталей не соответствуют реальной действительности.

В дальнейшем для всех ветвей, показанных на фиг. 1-4, цифровые обозначения имеют только одна ветвь 3, только одно основание 3а и только один заостренный конец 3b ветви 3. Это же относится к магнитной структуре, имеющей обозначение 10, с внутренней 10а и наружной 10b сторонами, и к промежуточному участку 9 между двумя ветвями для всех промежуточных участков, а также к одной ориентации F1 или F2 в каждом слое композиционного материала на фиг. 2 и 4. На фиг. 1-4 цифровое обозначение имеет только один единичный магнит 4 для всех единичных магнитов в магнитной структуре 10.

Все, что сказано об одном из этих имеющих цифровое обозначение элементов, применимо для всех аналогичных элементов, не имеющих обозначения.

На фигурах и, в частности, на фиг. 1-4 показаны соответственно ротор 1 и участок в увеличенном виде ротора 1 в соответствии с настоящим изобретением с двумя ветвями 3, между которыми расположена магнитная структура 10, состоящая из множества многогранных единичных магнитов 4.

Однако это не является ограничением, и между двумя ветвями 3 можно расположить большеразмерный единый магнит, причем этот большеразмерный единый магнит не следует путать с единичными магнитами 4 магнитной структуры 10, показанными на фиг. 2 и 4.

Такой ротор 1 используют в электромагнитном двигателе или генераторе, предпочтительно с осевым потоком. Ротор 1, предпочтительно имеющий по существу круглую форму, имеет корпус, содержащий внутреннюю ступицу 2, концентричную с центральной осью 7 вращения ротора 1 или продольной центральной осью ротора 1. Ветви 3 проходят в роторе 1 радиально по отношению к центральной оси 7 вращения от внутренней ступицы 2 к ободу 8, образующему наружный кольцевой контур ротора 1.

Ступица 2 и ветви 3 выполнены заодно и образуют корпус 2, 3 ротора. В каждом пространстве, ограниченном между двумя смежными ветвями 3, расположен по меньшей мере один магнит, который в этом случае является большеразмерным магнитом, или одна магнитная структура 10, содержащая множество единичных магнитов 4 небольшого размера.

Согласно настоящему изобретению, корпус 2, 3 состоит из нескольких наложенных друг на друга композитных слоев, содержащих связанные смолой волокна, при этом волокна каждого слоя ориентированы в заранее определенном направлении F1, F2, отличающемся для двух наложенных друг на друга слоев.

На каждой из двух противоположных сторон корпуса 2, 3 ротора расположена перекрывающая оболочка или диск, который не показан на фигурах, так как радиально перекрывает круглую сторону ротора 1, и который состоит из нескольких наложенных друг на друга композитных слоев, содержащих связанные смолой волокна. Не показанные на фигурах перекрывающие оболочки или диски могут быть расположены на каждой круглой стороне ротора 1, чтобы препятствовать осевому движению магнитных структур 10 или большеразмерных магнитов между двумя ветвями 3.

Все эти признаки в комбинации способствуют значительному повышению жесткости корпуса 2, 3 ротора 1.

Можно предусмотреть несколько вариантов выполнения композитных слоев. Далее представлены их не ограничительные примеры.

Как показано на фиг. 1 и 2, волокна композитного слоя корпуса 2, 3 могут быть ориентированы перпендикулярно к волокнам вышележащего смежного композитного слоя, при этом показанные на фиг. 2 направления F1 и F2 являются перпендикулярными.

Как показано на фиг. 3 и 4, волокна композитного слоя корпуса 2, 3 ориентированы со смещением от 30° до 40° относительно волокон вышележащего смежного композитного слоя, на этих фигурах - 30°.

Можно предусмотреть более двух наложенных друг на друга композитных слоев. Число композитных слоев корпуса 2, 3 определяют в зависимости от осевой толщины магнита или магнитных структур 10, и перекрывающие оболочки имеют толщину, составляющую от 0,3 до 2 мм.

Как более наглядно показано на фиг. 1 и 3, каждая ветвь 3 может иметь ширину, уменьшающуюся по мере удаления от внутренней ступицы 2, и заканчивается заостренным концом 3b напротив обода 8.

Каждый большеразмерный магнит или магнитная структура 10 может иметь ширину la, увеличивающуюся по мере удаления от внутренней ступицы 2, и заканчивается напротив обода 8, охватывающего ротор 1.

Место, потерянное для магнитов при увеличении ширины ветвей 3 в сторону их концевого участка или основания 3а напротив ступицы 2 и, в случае необходимости, при увеличении также радиуса ступицы 2, компенсируется на периферических концевых участках ротора 1.

Размещение каждого большеразмерного магнита или каждой магнитной структуры 10 с их наибольшей шириной, ориентированной в сторону наружной периферии ротора 1, позволяет увеличить магнитные части, расположенные на периферии ротора 1, и, следовательно, увеличить общую площадь намагничивания.

Как можно заметить на фиг. 1 и 3, заостренный конец 3b каждой ветви 3 может быть по меньшей мере в два-четыре раза менее широким, чем основание 3а ветви 3, соединенное с внутренней ступицей 2.

Основания 3а двух смежных ветвей 3 могут быть разделены промежуточным участком 9 внутренней ступицы 2. Этот промежуточный участок 9 может иметь закругленную вогнутую форму в направлении оси ротора 1. Ступица 2 может иметь радиус, равный по меньшей мере четверти радиуса ротора 1, в результате чего ступица 2 оказывается больше, чем ступица 2 из известного решения. Радиус ротора равен радиусу ветви 3, к которому добавлена толщина обода 8.

Ступица 2 и ветви 3 могут быть выполнены из стекловолокон или карбоновых волокон, погруженных в смолу. Можно также использовать волокна из прочного пластика, чтобы повысить прочность ротора 1 и, в частности, жесткость при поперечном изгибе и продольном изгибе.

Как было указано выше, для упрочнения ротора 1 ступица 2 и ветви 3 могут быть выполнены в виде единой детали, образуя корпус из композиционного материала с волокнами разных ориентаций F1, F2 в зависимости от содержащего их композитного слоя. Ветви 3 могут быть соединены или не соединены с ободом 8 своим заостренным концом 3b.

Как показано, в частности, на фиг. 1, 3, 5а-5с, каждая магнитная структура 10 может быть образована множеством единичных магнитов 4, соединенных при помощи усиленного волокнами изолирующего материала, при этом каждый единичный магнит 4 имеет удлиненную форму и проходит в осевом направлении ротора 1. Единичные магниты 4, из которых только один обозначен на фигуре, не следует путать ни с магнитными структурами 10, ни с не показанными на фигурах большеразмерными магнитами.

Отсюда следует, что каждая магнитная структура 10 может быть трехмерной и состоять из множества единичных магнитов 4.

Показанный на фиг. 1-4 каждый единичный магнит 4 из множества единичных магнитов 4 имеет многогранную форму.

Как показано на фиг. 5а, 5b и 5с, каждый единичный магнит 4 может иметь по меньшей мере частично яйцевидный контур и содержит первый участок 4а, образующий тело единичного магнита 4, имеющее большее сечение и расположенное на большей длине единичного магнита 4, чем по меньшей мере один второй продольный концевой участок 4b, который направлен к соответствующему продольному концу единичного магнита 4 и сечение которого уменьшается по мере приближения к продольному концу.

Показанный на фиг. 5а единичный магнит 4 имеет почти идеальную яйцевидную форму с первым участком 4а и с двумя закругленными вторыми концевыми участками 4b выпуклой формы. Как показано на фиг. 5с, контакт между двумя смежными и яйцевидными единичными магнитами 4 по существу является точечным или проходит по ограниченной дуге окружности.

В этом случае единичный магнит 4 может иметь по меньшей мере частично яйцевидный наружный контур с первым участком 4а, образующим тело единичного магнита 4, имеющее большее сечение и расположенное на большей длине единичного магнита 4, чем упомянутый по меньшей мере один второй участок 4b.

Показанный на фиг. 5b единичный магнит 4 может иметь по меньшей мере один второй участок 4b по меньшей мере на одном продольном конце единичного магнита 4 в продолжении первого участка 4а. Он может иметь два вторых участка 4b, при этом второй участок 4b находится соответственно на продольном конце единичного магнита 4.

Второй участок или вторые участки 4b могут быть направлены к соответствующему продольному концу магнита и уменьшаться в сечении по мере приближения к продольному концу.

Как показано на фиг. 5b, второй продольный концевой участок или вторые продольные концевые участки 4b могут быть выгнутыми и иметь выпуклую форму. Второй продольный концевой участок или вторые продольные концевые участки 4b могут заканчиваться на своем соответствующем продольном конце центральной гранью 11, образующей продольный конец. Вместе с тем, как показано на фиг.5b для этой яйцевидной формы, эта центральная грань 11, образующая продольный конец, выполнена выгнутой и является всего лишь факультативной.

Как показано на этой фиг. 5b, второй продольный концевой участок или вторые продольные концевые участки 4b могут содержать боковые грани, наклоненные к продольной оси единичного магнита 4, приближаясь к соответствующему продольному концу единичного магнита 4.

Как показано на фиг. 5с, в магнитной структуре 10 единичные магниты 4 являются непосредственно смежными друг к другу и частично входят в контакт. Единичные магниты 4 могут быть скреплены посредством нанесения клея. Множество единичных магнитов 4 образует ячеистую структуру магнитов без элементов скрепления между ними, если не считать клея. На этой фиг. 5с тоже показаны первый участок 4а и второй участок 4b для одного единичного магнита.

Как показано на фиг. 2 и 4, единичные магниты 4 могут быть склеены друг с другом без ячеистой структуры между ними. Это же относится и к фиг. 5с. Клей может представлять собой слой композиционного материала или склеивающую смолу, предпочтительно термореактивную или термопластическую смолу.

Каждый большеразмерный магнит или магнитная структура 10 между двумя смежными ветвями 3 может быть тоже погружена в слой композиционного материала. Ротор тоже может быть полностью покрыт этим слоем композиционного материала.

Таким образом, может иметь место наложение друг на друга по меньшей мере одного первого слоя композиционного материала для покрытия единичных магнитов 4, по меньшей мере одного второго слоя композиционного материала для индивидуального покрытия магнитных структур 10 и по меньшей мере одного третьего слоя композиционного материала для покрытия ротора 1, при этом корпус 2, 3, содержащий ступицу 2 и ветви ротора, тоже состоит из наложенных друг на друга композитных слоев с волокнами разной ориентации в зависимости от слоя.

Хотя это на фигурах и не показано, но с учетом обозначений, которые уже были указаны на фигурах для подобных элементов, каждая магнитная структура 10 может включать в себя по меньшей мере одну ячеистую структуру с ячейками, каждая из которых ограничивает гнездо для соответствующего единичного магнита 4. Каждое гнездо может иметь внутренние размеры, как раз достаточные для обеспечения установки внутри него единичного магнита 4, при этом остается еще пространство между гнездом и единичным магнитом 4, заполняемое усиленной волокнами смолой, при этом ячейки выполнены из усиленного волокнами изолирующего материала.

Обод 8 может быть выполнен из стекловолокон или из карбоновых волокон. Обод 8 из композиционного материала охватывает в окружном направлении магнитные структуры 10 или большеразмерные магниты на наружной периферии ротора 1. В случае необходимости, обод 8 способствует радиальному удержанию магнитных структур 10 или большеразмерных магнитов в дополнение к удержанию, обеспечиваемому наружным слоем покрытия из композиционного материала. Заостренные концы 3b ветвей 3 могут быть соединены или не соединены с ободом 8.

Объектом изобретения является способ изготовления ротора 1, в рамках которого для изготовления его корпуса 2, 3, содержащего ступицу 2 и ветви 3, осуществляют следующие этапы.

Первый этап состоит в заливке первого слоя композиционного материала, содержащего связанные смолой волокна, при этом волокна первого слоя ориентированы в одном заранее определенном направлении F1.

Второй этап состоит в заливке по меньшей мере одного второго слоя композиционного материала, содержащего связанные смолой волокна, при этом волокна второго слоя ориентированы в заранее определенном направлении F2, отличном от направления F1 первого слоя.

На третьем этапе происходит затвердевание смолы.

После этого корпус 2, 3 готов к применению для образования каркаса ротора 1.

Предпочтительно объектом изобретения является также способ изготовления такого ротора 1, в котором ширину l каждой ветви 3 в точке ее длины, проходящей радиально от наружной периферии ступицы 2 к внутренней периферии обода 8 на известном расстоянии от центральной оси 7 вращения ротора 1, определяют на основании оценки допустимого механического напряжения, которое может действовать на ротор 1, допустимой максимальной скорости вращения ротора 1 и механической прочности материала ветви.

Уменьшение ширины каждой ветви 3 по мере удаления от ступицы 2 получают, выбирая для каждой ветви 3 ширину для каждой точки ее длины, позволяющую получить изо-напряжение внутри ветви 3.

На фиг. 1 и 3 видно, что ширина ветвей 3 уменьшается по мере увеличения радиуса, то есть по мере удаления от центральной оси 7 ротора 1.

Предпочтительно ширину каждой ветви в точке ее длины, проходящей в радиальном направлении, получают при помощи следующего уравнения:

где K является константой, меняющейся в зависимости от толщины обода 8 и характеризующей механическую прочность материала ветви, ρ является плотностью магнита или магнитной структуры 10, σm является допустимым механическим напряжением, которое можно прикладывать к ротору 1 и, следовательно, к ветви, Θ является углом раскрытия каждой магнитной структуры 10, и W является допустимой максимальной скоростью вращения ротора 1.

Наконец, объектом изобретения является электромагнитный двигатель или генератор с осевым потоком, содержащий по меньшей мере один такой ротор 1, при этом электромагнитный двигатель или генератор содержит по меньшей мере один статор, на котором выполнена по меньшей мере одна обмотка, при этом электромагнитный двигатель или генератор содержит один или несколько воздушных зазоров между упомянутым по меньшей мере одним ротором 1 и упомянутым по меньшей мере одним статором.

Предпочтительно электромагнитный двигатель или генератор может содержать по меньшей мере один ротор 1, объединенный с двумя статорами.

Изобретение относится к электротехнике. Технический результат заключается в повышении механической прочности при вращении ротора на высоких скоростях. Ротор (1) двигателя или генератора имеет корпус (2, 3), содержащий внутреннюю ступицу (2), концентричную с центральной осью (7) вращения ротора (1). А также содержит ветви (3), проходящие радиально по отношению к центральной оси (7) вращения от внутренней ступицы (2) к ободу (8), образующему наружный кольцевой контур ротора (1). В каждом пространстве, ограниченном между двумя смежными ветвями (3), расположена по меньшей мере одна магнитная структура (10) с множеством магнитов (4). Корпус (2, 3) состоит из множества слоев композиционного материала, содержащего связанные смолой волокна. Слои расположены друг над другом и волокна каждого слоя ориентированы в заранее определенных направлениях (F1, F2), отличающихся для двух расположенных друг над другом слоев. На каждой из двух противоположных сторон корпуса (2, 3) ротора находится радиальная перекрывающая оболочка, состоящая из множества расположенных друг над другом слоев композиционного материала, содержащего связанные смолой волокна. А магниты (4) магнитной структуры (10) соединены друг с другом посредством смолы, усиленной волокнами. 3 н. и 11 з.п. ф-лы, 7 ил.

1. Ротор (1) двигателя или генератора, имеющий корпус (2, 3), содержащий внутреннюю ступицу (2), концентричную с центральной осью (7) вращения ротора (1), ветви (3), проходящие радиально по отношению к центральной оси (7) вращения от внутренней ступицы (2) к ободу (8), образующему наружный кольцевой контур ротора (1), при этом в каждом пространстве, ограниченном между двумя смежными ветвями (3), расположена по меньшей мере одна магнитная структура (10) с множеством магнитов (4), при этом корпус (2, 3) состоит из множества слоев композиционного материала, содержащего связанные смолой волокна, отличающийся тем, что слои расположены друг над другом и волокна каждого слоя ориентированы в заранее определенных направлениях (F1, F2), отличающихся для двух расположенных друг над другом слоев, при этом на каждой из двух противоположных сторон корпуса (2, 3) ротора находится радиальная перекрывающая оболочка, состоящая из множества расположенных друг над другом слоев композиционного материала, содержащего связанные смолой волокна, причем магниты (4) магнитной структуры (10) соединены друг с другом посредством смолы, усиленной волокнами.

2. Ротор (1) по п. 1, в котором волокна одного слоя композиционного материала корпуса (2, 3) ориентированы перпендикулярно к волокнам смежного наложенного слоя композиционного материала.

3. Ротор (1) по п. 1, в котором волокна одного слоя композиционного материала корпуса (2, 3) ориентированы со смещением от 30° до 45° относительно волокон смежного наложенного слоя композиционного материала.

4. Ротор (1) по любому из предыдущих пунктов, в котором число композитных слоев корпуса (2, 3) определяют в зависимости от осевой толщины магнитной структуры (10), и перекрывающие оболочки имеют толщину, составляющую от 0,3 до 2 мм.

5. Ротор (1) по любому из предыдущих пунктов, в котором каждая ветвь (3) имеет ширину, уменьшающуюся по мере удаления от внутренней ступицы (2), и заканчивается заостренным концом (3b) напротив обода (8).

6. Ротор (1) по предыдущему пункту, в котором основания (3а) двух смежных ветвей (3) разделены промежуточным участком (9) внутренней ступицы (2), при этом промежуточный участок (9) имеет закругленную вогнутую форму в направлении оси ротора (1), при этом внутренняя ступица (2) имеет радиус, равный по меньшей мере четверти радиуса ротора (1).

7. Ротор (1) по любому из предыдущих пунктов, в котором каждая магнитная структура (10) имеет ширину, увеличивающуюся по мере удаления от внутренней ступицы (2), и заканчивается напротив охватывающего ротор (1) обода (8).

8. Ротор (1) по любому из предыдущих пунктов, в котором каждый единичный магнит (4) из множества единичных магнитов (4) магнитной структуры (10) имеет многогранную форму, или каждый единичный магнит (4) имеет контур по меньшей мере частично яйцевидной формы с первым участком, образующим тело единичного магнита (4), имеющим большее сечение и проходящим на большей длине единичного магнита (4), чем по меньшей мере один второй продольный концевой участок, направленный к соответствующему продольному концу единичного магнита (4), уменьшаясь в сечении по мере приближения к продольному концу.

9. Ротор (1) по предыдущему пункту, в котором каждый единичный магнит (4) имеет удлиненную форму и проходит в радиальном направлении ротора (1).

10. Ротор (1) по предыдущему пункту, в котором каждая магнитная структура (10) включает в себя по меньшей мере одну ячеистую структуру, каждая из ячеек которой ограничивает гнездо для соответствующего единичного магнита (4), при этом каждое гнездо имеет внутренние размеры, как раз достаточные, чтобы оставить пространство между гнездом и единичным магнитом (4), заполняемое смолой, усиленной волокнами, после введения в него единичного магнита (4), при этом ячейки выполнены из усиленного волокнами изолирующего материала.

11. Ротор (1) по любому из предыдущих пунктов, в котором каждая магнитная структура (10) между двумя смежными ветвями (3) погружена по меньшей мере в один слой композиционного материала, при этом ротор (1) тоже покрыт по меньшей мере одним слоем композиционного материала, охватывающим погруженные магнитные структуры и корпус (2), образованный множеством слоев композиционного материала.

12. Ротор (1) по предыдущему пункту, в котором слои композиционного материала, окружающие ротор и образующие ступицу (2) и ветви корпуса (2, 3), выполнены из стекловолокон или карбоновых волокон, залитых смолой.

13. Способ изготовления ротора (1), содержащего корпус (2, 3), состоящий из множества слоев композиционного материала, содержащего связанные смолой волокна, при этом способ содержит этап заливки первого слоя композиционного материала, при этом волокна первого слоя ориентированы в одном заранее определенном направлении (F1), отличающийся тем, что содержит этап заливки по меньшей мере одного второго слоя композиционного материала, наложенного на первый слой композиционного материала, при этом волокна упомянутого по меньшей мере одного второго слоя ориентированы в заранее определенном направлении (F2), отличном от направления (F1) смежного слоя, на который он наложен, и этап затвердевания смолы.

14. Электромагнитный двигатель или генератор с осевым потоком, отличающийся тем, что содержит по меньшей мере один ротор (1) по любому из пп. 1-12, при этом электромагнитный двигатель или генератор содержит по меньшей мере один статор, на котором выполнена по меньшей мере одна обмотка, при этом электромагнитный двигатель или генератор содержит один или несколько воздушных зазоров между упомянутым по меньшей мере одним ротором (1) и упомянутым по меньшей мере одним статором.

| FR 3014255 A1, 05.06.2015 | |||

| US 2003141721 A1, 31.07.2003 | |||

| УСТРОЙСТВО для УПРАВЛЕНИЯ ГИДРОМОНИТОРОМ | 0 |

|

SU353042A1 |

| DE 102010039123 A1, 16.02.2012 | |||

| РОТОР ЭЛЕКТРОМАШИНЫ | 2010 |

|

RU2444108C1 |

| Комбинированный плуг | 1987 |

|

SU1475501A1 |

Авторы

Даты

2024-02-08—Публикация

2019-09-23—Подача