Изобретение относится к конструкции роторов электрических машин и, более конкретно, но не исключительно, касается роторов, предназначенных для использования в областях, требующих высоких скоростей.

Уже известны высокоскоростные роторы, предназначенные для использования в различных областях применения, в частности, в качестве электрических двигателей/генераторов. Такие машины могут работать как электродвигатель или генератор в зависимости от того, подается электрическая энергия к электрической обмотке статора, связанного с ротором, или отводится от нее. Такое решение предложено, например, в патенте Франции FR 2614367 в качестве средства хранения и преобразования электроэнергии.

Известные роторы, предназначенные для использования в электродвигателях/генераторах, имеют не идеальную конструкцию для высокоскоростных применений.

Задачей изобретения является более эффективное электромагнитное взаимодействие между ротором и расположенным в непосредственной близости от него статором по всей длине корпуса ротора, причем при использовании на высоких скоростях вращения ротора могут быть устранены не сбалансированные районы вращающейся массы.

В соответствии с настоящим изобретением предлагается ротор, выполненный из армированного волокном пластического материала, заключающего в себя материал с магнитным наполнителем, причем армированный волокном материал образует многослойный цилиндрический участок ротора, а материал магнитного наполнителя располагается в слоях и между ними. Указанный цилиндрический участок может представлять собой полый трубчатый участок. Указанный участок может быть заключен в некомпозитный, например, износоустойчивый слой.

Преимущественно, указанный участок соответствующего настоящему изобретению ротора содержит первый слой волоконной обмотки, не менее одного промежуточного слоя волоконной обмотки, нанесенного на первый слой и ограничивающего спиральное пространство между ними, с расположением в этом пространстве материала с магнитным наполнителем, и внешний слой волоконной обмотки, нанесенный на промежуточный слой (слои).

Указанный участок может быть нанесен на подложку.

Указанный пластический материал может содержать один или несколько известных матричных материалов, применяемых в армированных волокном композиционных материалах. Например, этот материал может содержать термореактивный или отверждающийся без нагревания материал, или же термопластичный полимерный материал, например, выбранный из одной или нескольких эпоксидных смол, полиэфирных полимеров, полимеров Фридел Крафта, полимидов, полиамидов, полиэфирсульфонов или полиэфиркетонов, при необходимости с использованием известных отвердителей, наполнителей и тому подобного. Намотка волокон может производиться жгутами. Они могут наматываться геликоидально (спирально) и/или в виде колец (ободов) внутри композиционного материала.

В изобретении также предлагается способ изготовления ротора, содержащий операции: а) намотки на оправку начального слоя пропитанных смолой волокон; б) намотки не менее одного промежуточного слоя, содержащего пропитанные смолой волокна, вокруг начального слоя таким образом, чтобы образовать промежутки между волокнами промежуточного слоя; в) размещения в промежутках смеси, содержащей материал с магнитным наполнителем и полимерный матричный материал; г) намотки вокруг промежуточного слоя внешнего слоя, содержащего пропитанные смолой волокна; д) приложения магнитного поля для выравнивания в соответствии с требуемой ориентацией материала с магнитным наполнителем при нахождении смолы в жидком состоянии ранее процесса гелеобразования и в ходе этого процесса; е) отверждения смолы, и ж) намагничивания магнитного материала.

Смолой может быть термореактивная смола и отверждение может быть осуществлено охлаждением до соответствующей известной температуры отверждения; вслед за операцией е) может следовать операция охлаждения перед проведением операции ж).

Преимущественно, волокна могут представлять собой углеродные волокна или же могут быть стекловолокном или кевларом (полиарамидом), пластиковой или алюминиевой лентой, или могут содержать волокна бора, нейлона, полиолефина или их смеси, или же любые другие подходящие известные волокна.

Использованный магнитный материал, такой как указанный материал с магнитным наполнителем, может содержать частицы, сфероиды, нитевидные кристаллы (усы), волокна и тому подобное. Желательно, чтобы это было порошкообразный материал. Магнитный материал может содержать железо, никель, кобальт или сплав, содержащий один или некоторые из этих металлов. Он может содержать феррит, например, феррит бария. Альтернативно и преимущественно, этот материал содержит известный твердый магнитный материал (то есть материал, с трудом поддающийся размагничиванию), содержащий редкоземельный элемент, например, кобальт-самарий или неодим-бор. Желательно введение магнитного материала между жгутами волокон внутри композиционного материала.

Следует понимать, что изобретение также включает в себя ротор, имеющий участок, выполненный соответствующим изобретению способом, и электрический двигатель или электрический генератор или же комбинированный мотор-генератор, включающий в себя такой ротор.

Армированные волокном композиционные материалы, содержащие магнитный материал и предназначенные для использования в качестве вращающихся элементов, известны, например, из патента Великобритании GB 1370655 и патента США US 4508567, однако эти соответствующие известному состоянию техники устройства предназначены главным образом для низкоскоростных применений. Конструкция и технология изготовления соответствующих изобретению новых роторов для высокоскоростных электрических двигателей/генераторов существенно отличается от таких устройств, соответствующих известному состоянию техники. Роторы по настоящему изобретению могут обеспечить точный контроль положения, высокую электрическую эффективность и сверхвысокую скорость электрического двигателя/генератора. Использование композиционных материалов в роторах описанным в изобретении неизвестным ранее образом позволяет обеспечить очень высокую прочность конструкции, которая способна выдержать работу на высоких скоростях.

Далее будут описаны в качестве примера со ссылкой на сопроводительные чертежи варианты исполнения настоящего изобретения.

На фиг. 1 показан вид сбоку в сечении ротора и статора.

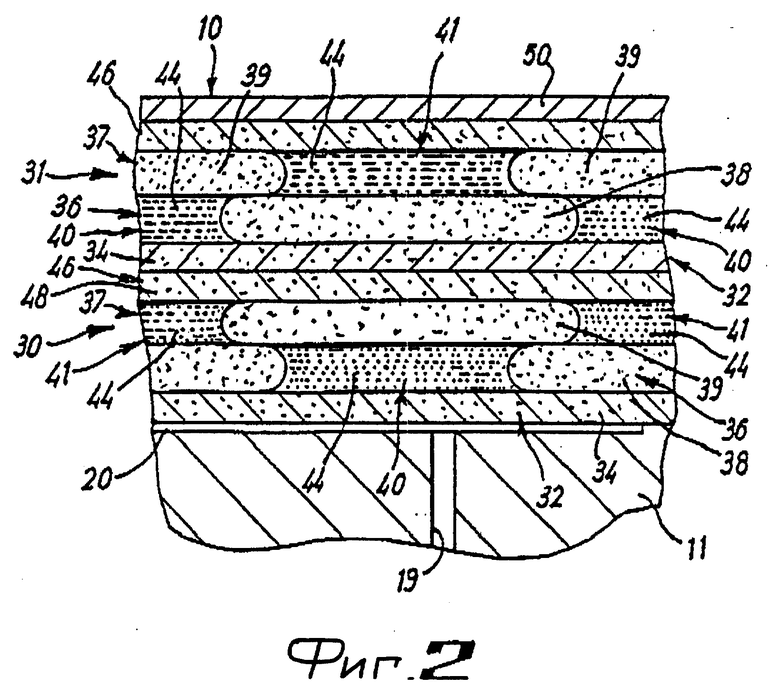

На фиг. 2 изображена с увеличением часть ротора, соответствующая области "X" фиг. 1.

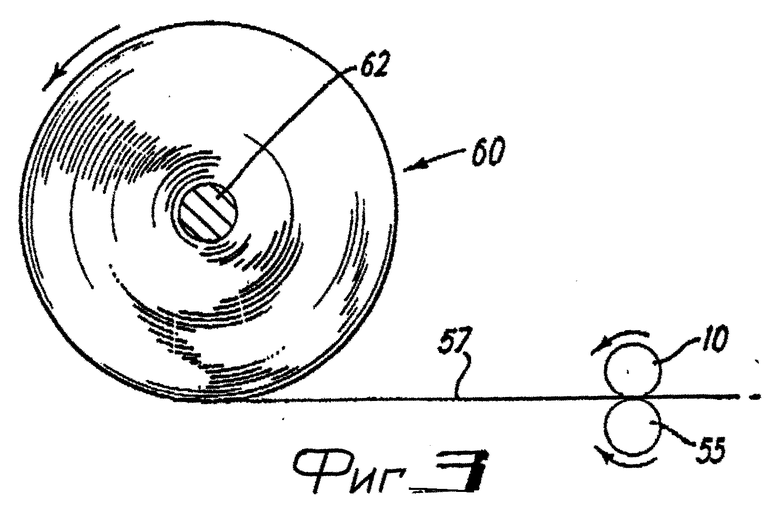

На фиг. 3 схематично показано применение ротора и статора, выполненных согласно фиг. 1 и 2.

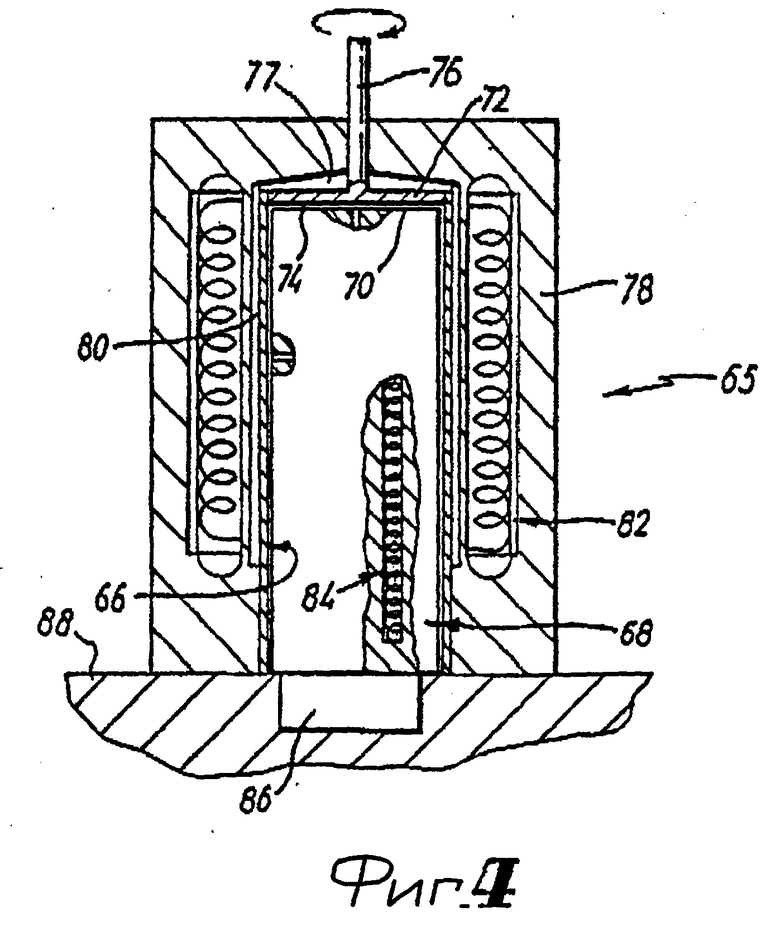

На фиг. 4 показано применение измененной формы ротора и статора.

Обратимся к рассмотрению фиг. 1 на которой показан электрический двигатель 8, имеющий полый цилиндрический ротор 10, расположенный вокруг цилиндрического статора 11 слоистой конструкции, который имеет концевые центрирующие выступы 12, 13 для фиксации в опорах 14, 15. Концевые кольца 16, 17 на концах ротора 10 удерживают ротор 10 на статоре 11. Центральное глухое отверстие 18 в статоре 11 сообщается с рядом радиальных отверстий 19 ( на чертеже показано семь отверстий), которые выходят в узкое пространство 20 воздушного подшипника (показанное на фиг. 2) между ротором 10 и статором 11. На статоре 11 расположены электрические обмотки 21 (только одна обмотка показана на фиг. 1), которые создают электрическое поле, вращающее ротор 10. Отверстие 22 в опоре 15 сообщается с центральным отверстием 18 для создания пути прохождения воздуха в пространство воздушного подшипника 20.

Как это показано более детально на фиг.2, ротор 10 содержит внутреннюю оболочку 30 и внешнюю оболочку 31, наложенную на внутреннюю оболочку 30. Два промежуточных слоя 36, 37, каждый из которых содержит жгуты 38, 39 углеродных волокон в матрице эпоксидной смолы, намотаны вокруг слоя 32 по окружности с одним и тем же углом спирали, но с угловым смещением без учета фазы на 180o. Соответствующие промежутки 40, 41 между жгутами 38, 39 заполнены композиционным материалом 44, который содержит магнитный порошковый материал, удерживаемый матрицей эпоксидной смолы. Внешний слой 46, содержащий жгуты 48 углеродных волокон в матрице эпоксидной смолы, намотан по окружности совместно с промежуточным слоем 37. Оконечный износоустойчивый слой 50 (например, слой хрома) нанесен на внешний слой 46.

При работе двигателя 8 воздух поступает через отверстия 22, 18 и 19 в пространство 20 воздушного подшипника для поддержания (во взвешенном состоянии) ротора 10. На обмотки 21 подается питание и возникающее электрическое поле вращает ротор 10. По причине легкого веса ротора 10 может быть достигнута исключительно высокая скорость его вращения, превышающая 20.000 оборотов в минуту ( например, 100.000 оборотов в минуту), хотя ротор может использоваться и при более низких скоростях.

Одно из применений двигателя 8 в технике книгопечати показано на фиг.3, где двигатель 8 (на фиг.3 не показан) расположен напротив и рядом с натяжным роликом 55 таким образом, что между ними проходит бумага 57 из рулона 60, установленного на холостом подшипнике 62. Двигатель 8 позволяет управлять натяжением бумаги 57.

Применение соответствующего изобретению ротора в электрическом генераторе показано на фиг. 4. Показанный на фиг. 4 генератор 65 имеет ротор 66, аналогичный во многих отношениях ротору 10 фиг. 1 и 2, который установлен на вертикальном внутреннем статоре 68. Внутренний статор 68 аналогичен во многих отношениях статору 11 фиг. 1, однако имеет плоский верхний конец 70, на котором через пространство 74 воздушного подшипника установлен концевой диск 72 ротора 66. Вал 76 от концевого диска 72 проходит через пространство 77 газодинамического опорного подшипника для подключения к блоку привода (не показан на фиг. 4), например, к газовой турбине. Внешний статор 78 создает пространство газодинамического подшипника 80 вокруг ротора 66. Внешний статор 78 имеет электрические обмотки 82, а внутренний статор 69 имеет электрические обмотки 84. На нижнем конце внутреннего статора 68 имеется центрирующий выступ 86, расположенный в основании 88.

При работе генератора 65 вращение вала 76 приводит во вращение ротор 66, за счет чего генерируется электрический ток в обмотках 82, 84.

В качестве примера подходящего порошкового магнитного материала можно указать на кобальт самарий, однако возможно использование и других порошковых магнитных материалов.

Следует понимать, что в роторе 10, 66 могут быть использованы и другие волокна, например стекловолокно. Следует также указать на возможность использования в роторе 10, 66 только одной оболочки или использования более двух оболочек, при этом может быть один слой или более двух промежуточных слоев обмоток.

Далее описан способ изготовления ротора 10.

При использовании обычной машины для намотки волокна производится намотка на вращающуюся оправку жгутов 34 углеродного волокна начального слоя 32 внутренней оболочки 30, пропитанных не отвержденной эпоксидной смолой. Промежуточные слои 36, 37 жгутов 38, 39 углеродных волокон, пропитанных не отвержденной эпоксидной смолой, наматываются на внутренний слой 32 со сдвигом друг относительно друга на 180 без учета фазы. Пространства 40, 41 между жгутами 38, 39 заполняются композиционным материалом 44, содержащим магнитный порошковый материал в размагниченном состоянии и не отвержденную эпоксидную смолу. Внешний слой 46 жгутов 48 углеродных волокон, пропитанных не отвержденной эпоксидной смолой, наматывается на промежуточный слой 37. Внешняя оболочка 31 образуется аналогичным образом за исключением износостойкого слоя 50. Прикладывается известным образом магнитное поле, чтобы обеспечить равномерное распределение магнитного порошкового материала в композиционном материале 44. Наконец, производится отверждение эпоксидной смолы в соответствующей нагревательной среде. Внешняя оболочка 31 механически обрабатывается под необходимый размер, снимается с оправки и затем к ней прикрепляются концевые кольца 16, 17 при помощи подходящего клея, такого как аралдит (торговая марка). Затем наносится износостойкий слой 50. Образованный указанным образом ротор 10 намагничивается с использованием подходящей электрической обмотки для перевода магнитного порошкового материала в композиционном материале 44 в состояние его постоянного намагничивания.

Ротор 66 изготовлен аналогичным образом, за исключением того, что внутри ротора 66 при помощи подходящего клея (например, аралдита) закреплен концевой диск 72.

Может быть использован альтернативный износостойкий слой 50, такой как слой с применением композиционного материала, армированного стекловолокном, или керамического материала.

Вместо использования полого ротора оболочки 30, 31 могут быть нанесены на подложку (например, из алюминия) для образования композитного ротора.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛЫ И УСТРОЙСТВА, СОДЕРЖАЩИЕ ЛЮМИНОФОРЫ | 1994 |

|

RU2124035C1 |

| БИОДАТЧИК ДЛЯ ОБНАРУЖЕНИЯ ИОНОВ НИТРАТА ИЛИ НИТРИТА И СПОСОБ ОПРЕДЕЛЕНИЯ ИОНОВ НИТРАТА И/ИЛИ НИТРИТА | 1995 |

|

RU2149182C1 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА ТВЕРДЫХ МАТЕРИАЛОВ ИЗ ГАЗООБРАЗНЫХ РЕАГЕНТОВ | 1994 |

|

RU2111168C1 |

| МЕТАЛЛИЧЕСКАЯ БОЧКА ДЛЯ ИСПОЛЬЗОВАНИЯ В КОНТРОЛИРУЕМОЙ НА РАССТОЯНИИ СРЕДЕ | 1995 |

|

RU2133484C1 |

| ЗАЩИТНЫЙ КОЖУХ | 1999 |

|

RU2216059C2 |

| АРМИРОВАННАЯ ВОЛОКНАМИ ПОЛИМЕРНАЯ НЕФТЕПРОМЫСЛОВАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2564335C2 |

| КОМПОЗИТНАЯ СТЕКЛОПЛАСТИКОВАЯ АРМАТУРА (ВАРИАНТЫ) | 2012 |

|

RU2520542C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ФИЛАМЕНТА ДЛЯ ТРЕХМЕРНОЙ ПЕЧАТИ | 2023 |

|

RU2832508C1 |

| МАТЕРИАЛ ДЛЯ ЦЕМЕНТАЦИИ И СПОСОБ ФОРМОВАНИЯ | 1994 |

|

RU2133235C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ТРАНСПОРТИРОВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ПРОДУКТОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2166145C1 |

Изобретение относится к области электротехники. Ротор, специально предназначенный для использования в высокоскоростных электрических двигателях-генераторах, выполненный из армированного волокном пластического материала, включающего в себя материал с магнитным наполнителем, причем армированный волокном пластический материал образует многослойный цилиндрический участок ротора, а материал с магнитным наполнителем располагается внутри по меньшей мере одного слоя и между двумя слоями. Изобретение раскрывает и способ изготовления данного ротора, согласно которому осуществляют намотку на оправку начального слоя пропитанных смолой волокон, а также намотку не менее одного промежуточного слоя, содержащего протанные смолой волокна с образованием промежутков между последними. В данных промежутках размещают смесь материала с магнитным наполнителем и полимерного матричного материала. Затем вокруг промежуточного слоя наматывают внешний слой пропитанных смолой волокон и накладывают магнитное поле для выравнивания в соответствии с требуемой ориентацией материала с магнитным наполнителем при нахождении смолы в жидком состоянии ранее процесса гелеобразования и в ходе этого процесса. В заключение проводят отверждение смолы и намагничивание магнитного материала. Техническим результатом является улучшение работы электрической машины при высоких скоростях вращения ротора. 2 с. и 6 з.п.ф-лы, 4 ил.

| Магнитопровод электрической машины безотходного изготовления | 1988 |

|

SU1690082A1 |

| Ротор электрической машины | 1984 |

|

SU1334273A1 |

| УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА ПЕРЕДВИЖЕНИЯ И УПРАВЛЕНИЯ ТРАНСПОРТНЫМ СРЕДСТВОМ НА ВОЗДУШНОЙ ПОДУШКЕ | 2016 |

|

RU2614367C1 |

| US 4508567 A, 02.04.85 | |||

| GB 2051493 A, 14.01.81 | |||

| Состав для регулирования роста и развития растений ячменя | 1982 |

|

SU1037902A1 |

Авторы

Даты

1999-01-27—Публикация

1993-09-06—Подача