ством создания кавитационных явлений. Технологическая жидкость подается под давлением 0,4-0,6 МПа с температурой 40-60 С в смеси с воздухом внутрь обрабатываемых корпу- сов распылителей, а их выход в головке корпуса распылителя перекрывают с частотой не менее 30 Гц. Устройство для реализации способа обработки распылителей 2 содержит приспособление для подачи технологической жидкости под давлением, корпус 1, посадочное гнездо с оправкой 3, выполненной по форме центрального канала корпуса обрабатываемого распылителя

1

Изобретение относится к способам бработки высокоточных отверстий деталей из металла и может быть использовано в области двигателестрое- ния, а именно дизельной топливной 5 аппаратуры при изготовлении распыителей форсунок, а также при их ремонте.

Цель изобретения - повышение качества обработки отверстий и сни- ение энергоемкости процесса посредством создания кавитационных явлений в головке корпуса распылителя,

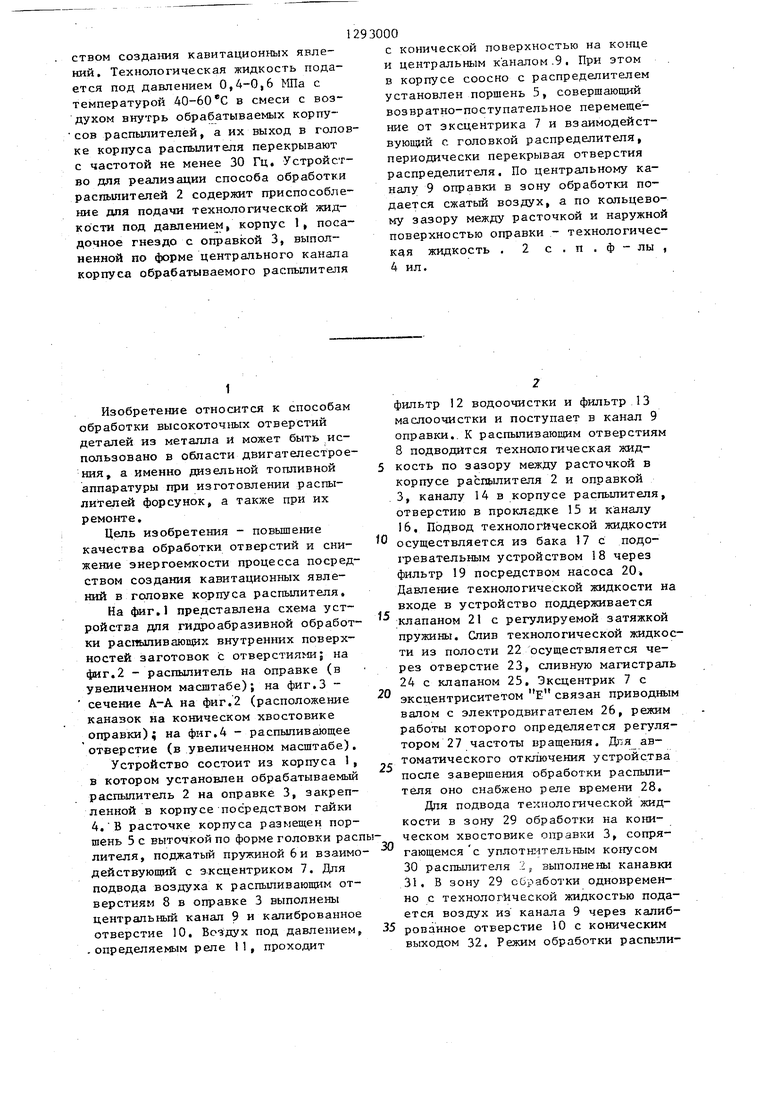

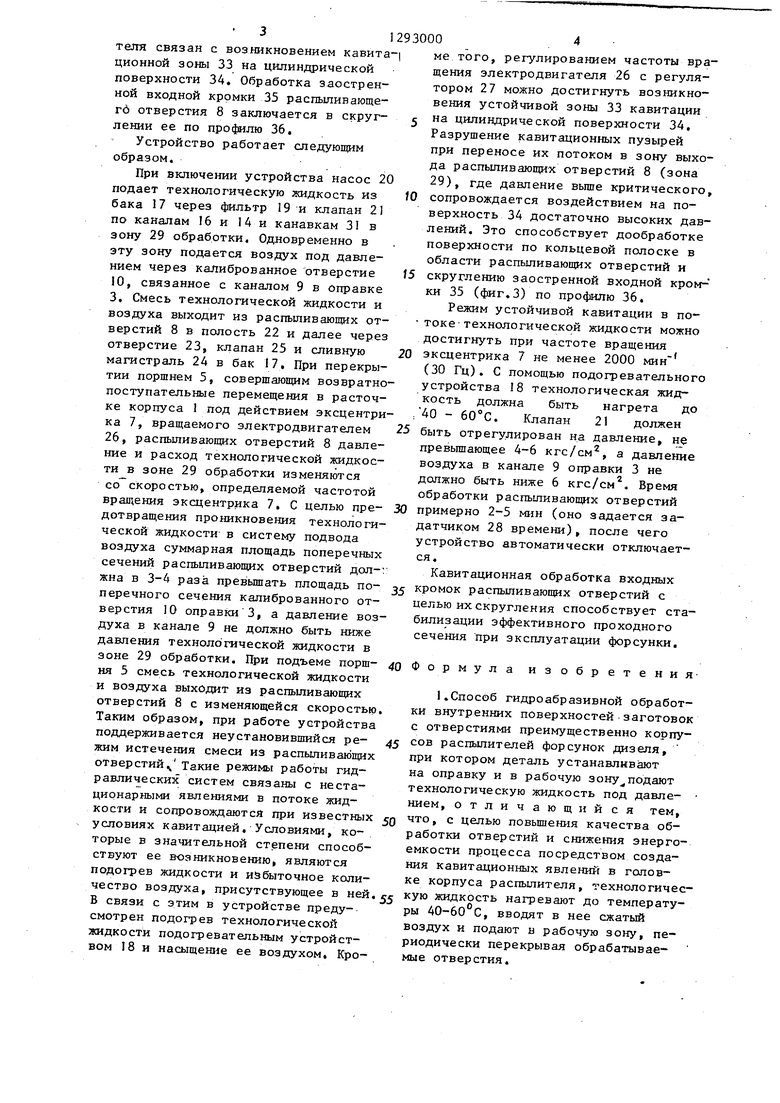

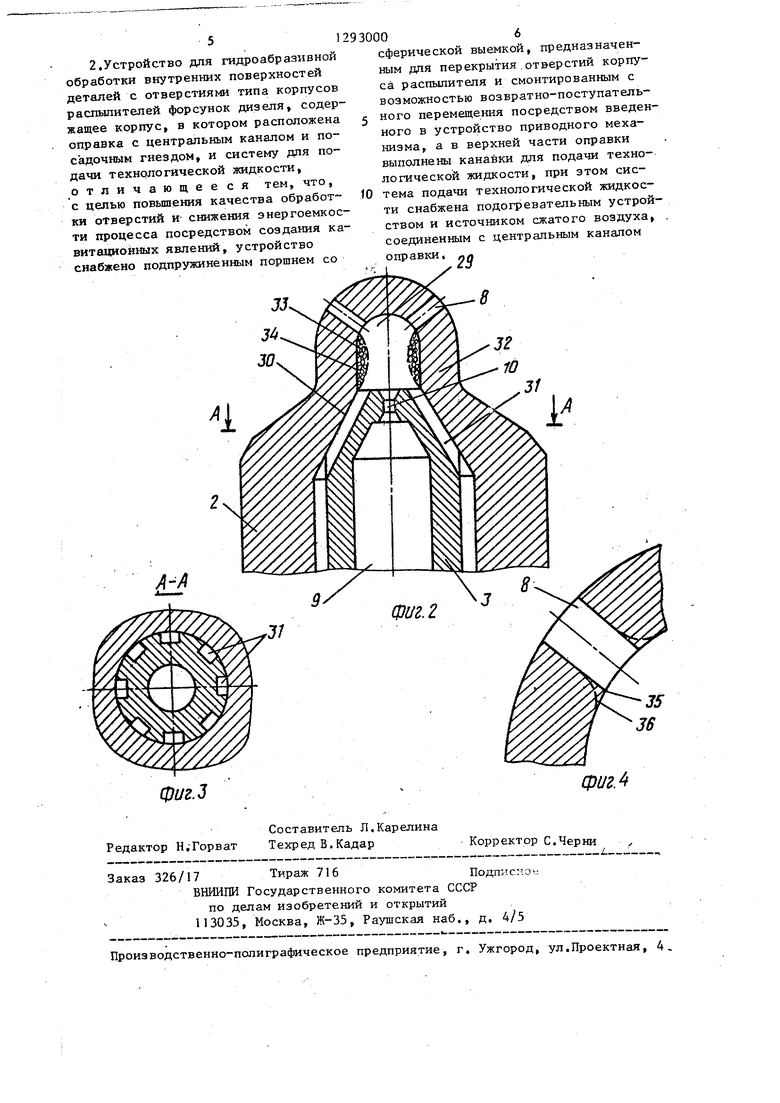

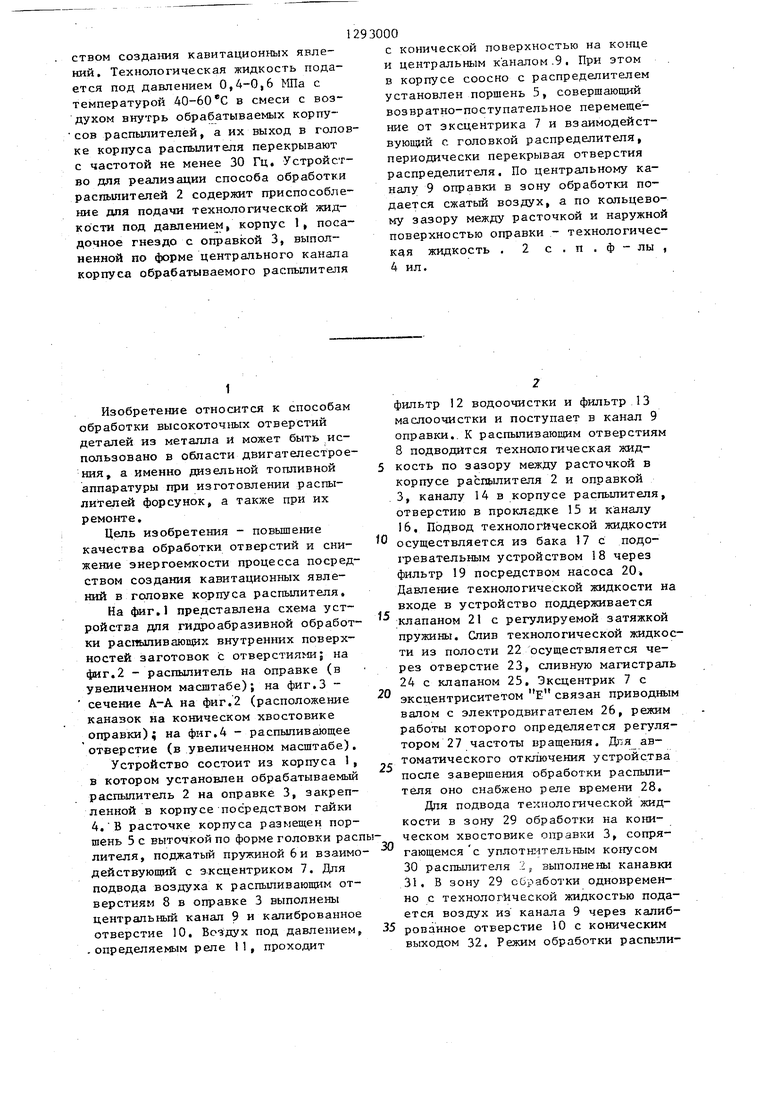

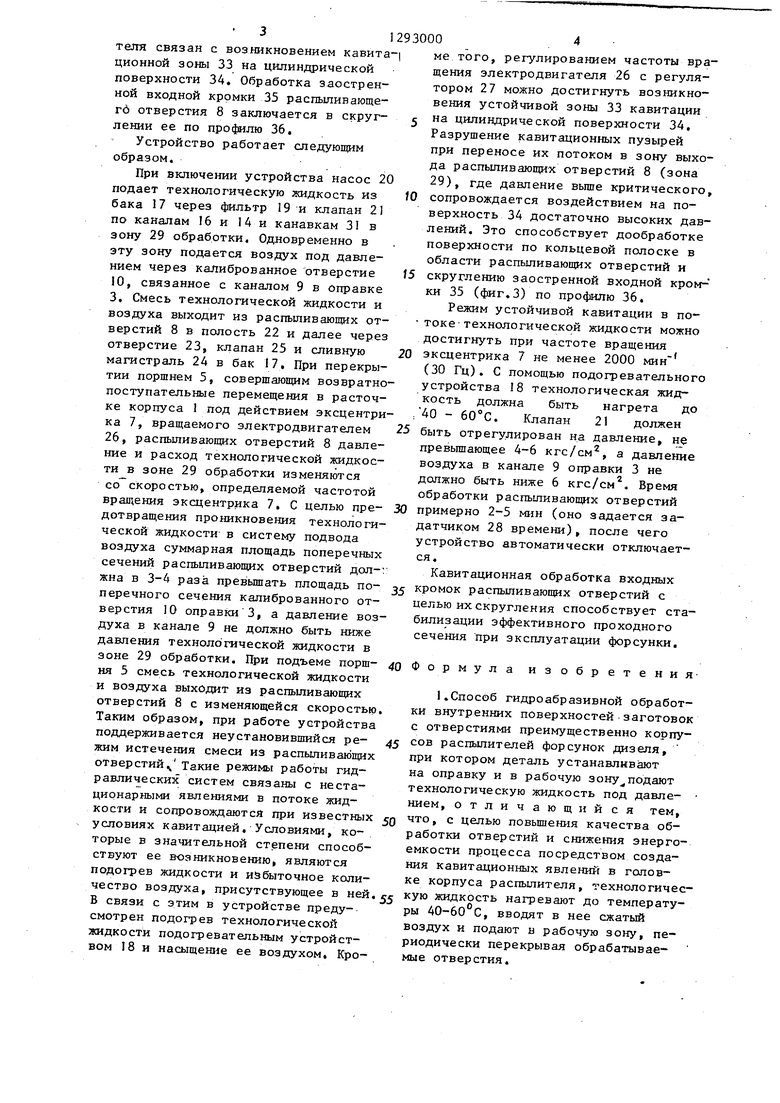

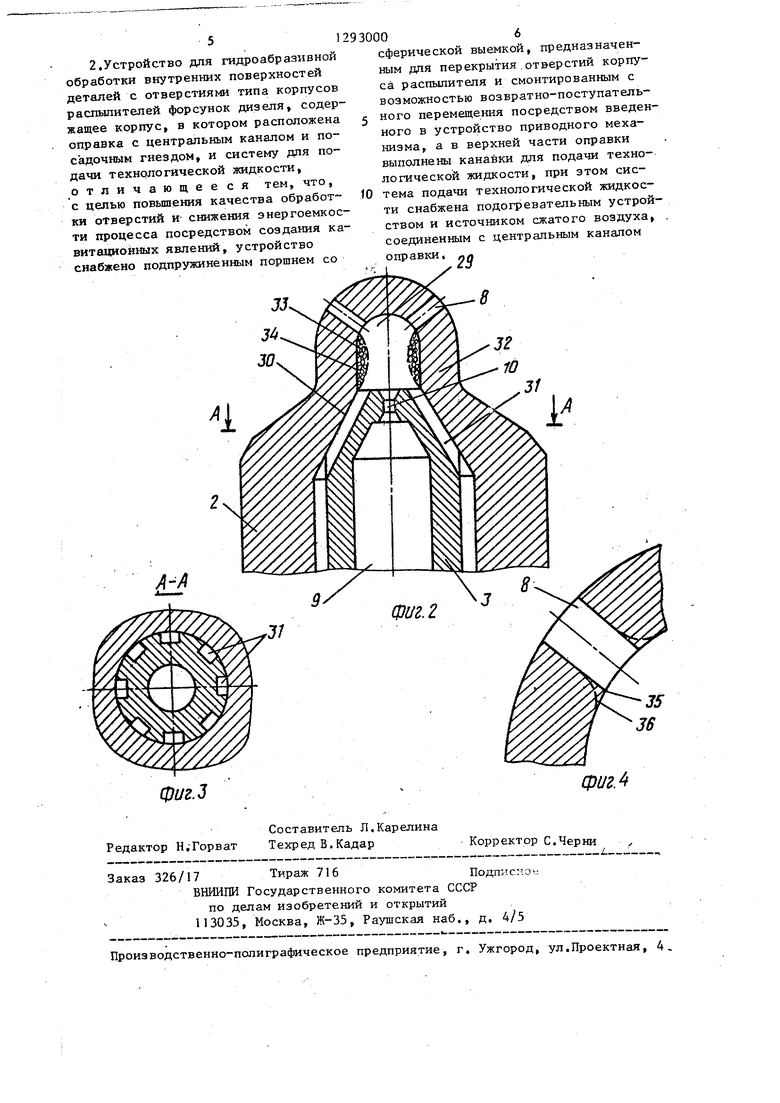

На фиг,1 представлена схема устройства для гидроабразивной обработки распьшивающих внутренних поверхностей заготовок с отверстиями; на фиг,2 - распылитель на оправке (в увеличенном масштабе); на фиг.З - сечение А-А на фиг,2 (расположение каназок на коническом хвостовике оправки); на фиг,4 - распыливающее отверстие (в увеличенном масштабе).

Устройство состоит из корпуса 1, в котором установлен обрабатываемый распылитель 2 на оправке 3, закрепленной в корпусе посредством гайки 4, В расточке корпуса размещен поршень 5 с выточкой по форме головки распылителя, поджатый пружиной 6 и взаимо- действующий с э.ксцентриком 7. Для подвода воздуха к распыливающим отверстиям 8 в оправке 3 выполнены центральный канал 9 и калиброванное отверстие 10, Воздух под давлением, 35 определяемым реле 11, проходит

93000

с конической поверхностью на конце и центральным каналом .9 При этом

3корпусе соосно с распределителем установлен поршень 5, совершающий возвратно-поступательное перемещение от эксцентрика 7 и взаимодействующий с головкой распределителя, периодически перекрывая отверстия распределителя. По центральному каналу 9 оправки; в зону обработки подается сжатый воздух, а по кольцевому зазору расточкой и наружной поверхностью оправки - технологическая жидкость . 2 с . п . ф - лы ,

4ил.

фильтр 12 водоочистки и фильтр 13 маслоочистки и поступает в канал 9 оправки,. К распьшивающим отверстиям 8 подводится технологическая жидкость по зазору между расточкой в корпусе распьшителя 2 и оправкой 3, каналу 14 в корпусе распылителя, отверстию в прокладке 15 и каналу 16, Подвод технологической жидкости осуществляется из бака 17 с подо- 1Т)евательным устройством 18 через фильтр 19 посредством насоса 20, Давление технологической жидкости на входе в устройство поддерживается клапаном 21 с регулируемой затяжкой пружины. Слив технологической жидкости из полости 22 осуществляется через отверстие 23, сливную магистраль 24 с клапаном 25, Эксцентрик 7 с эксцентриситетом Е связан приводным валом с электродвигателем 26, режим работы которого определяется регулятором 27 частоты вращения. Д):.:я автоматического отключения устройства после завершения обработки распылителя оно снабжено реле времени 28,

Для подвода технологической жидкости в зону 29 обработки на коническом хвостовике оправки 3, сопрягающемся с уплотнг тельным конусом 30 распылителя 2 выполнены канавки 31. В зону 29 обработки одновременно с технологической жидкостью подается воздух из канала 9 через калиброванное отверстие 10 с коническим выходом 32. Режим обработки распьшителя связан с возникновением кавитационной зоны 33 на цилиндрической поверхности 34« Обработка заостренной входной кромки 35 распыливающе- г6 отверстия 8 заключается в скруг- Ленин ее по профилю 36.

Устройство работает следующим образом.

При включении устройства насос 20 подает технологическую лсидкость из бака 17 через фильтр 19 и клапан 21 по каналам 16 и 14 и канавкам 31 в зону 29 обработки. Одновременно в эту зону подается воздух под давлением через калиброванное отверстие 10, связанное с каналом 9 в оправке Зф Смесь технологической жидкости и воздуха выходит из распыливающих отверстий 8 в полость 22 и далее через отверстие 23, клапан 25 и сливную магистраль 24 в бак 17, При перекрытии поршнем 5, совершающим возвратно поступательные перемещения в расточке корпуса 1 под действием эксцентрика 7, вращаемого электродвигателем 26, распьшивающих отверстий 8 давление и расход технологической жидкости в зоне 29 обработки изменяются со скоростью, определяемой частотой вращения эксцентрика 7, С целью пре- дотвращения проникновения технологической жидкости- в систему подвода воздуха суммарная площадь поперечных сечений распьшивающих отверстий должна в 3-4 раза превышать площадь по- перечного сечения калиброванного отверстия 10 оправки 3, а давление воздуха в канале 9 не должно быть ниже давления технологической жидкости в зоне 29 обработки. При подъеме порт- ня 5 смесь технологической жидкости и воздуха выходит из распьшивающих отверстий 8 с изменяющейся скоростью Таким образом, при работе устройства поддерживается неустановившийся ре- жим истечения смеси из распыливающнх отверстий Такие режимы работы гидравлических систем связаны с нестационарными явлениями в потоке жидкости и сопровождаются при известнь1х условиях кавитацией. Условиями, которые в значительной степени способствуют ее возникновению, являются подогрев жидкости и избыточное количество воздуха, присутствующее в ней В связи с этим в устройстве предусмотрен подогрев технологической жидкости подогревательным устройством 18 и насыщение ее воздухом, Кро-(

ме того, регулированием частоты вращения электродвигателя 26 с регулятором 27 можно достигнуть возникновения устойчивой зоны 33 кавитации на цилиндрической поверхности 34, Разрушение кавитационных пузырей при переносе их потоком в зону выхода распьшивающих отверстий 8 (зона 29), где давление выше критического сопровождается воздействием на поверхность 34 достаточно высоких давлений. Это способствует дообработке поверхности по кольцевой полоске в области распьшивающих отверстий и скруглению заостренной входной кром ки 35 (фиг.З) по профилю 36.

Режим устойчивой кавитации в потоке- технологической жидкости можно достигнуть при частоте вращения эксцентрика 7 не менее 2000 мин (30 Гц). С помощью подогревательног устройства 18 технологическая жидкость должна быть нагрета до 40 - 60°С. Клапан 21 должен быть отрегулирован на давление, не превьшающее 4-6 кгс/см, а давление воздуха в канале 9 оправки 3 не должно быть ниже 6 кгс/см , Бремя обработки расш.шиваю1Щ1х отверстий примерно 2-5 мин (оно задается за- датчиком 28 времени), после чего устройство автоматически отключается,

Кавитационная обработка входных кромок распьшивающих отверстий с целью их скругления способствует стабилизации эффективного проходного сечения при эксплуатации форсунки.

Формула изобретения1.Способ гидроабразивной обработки внутренних поверхностей заготовок с отверстиями преимущественно корпусов распылителей форсунок дизеля, при котором деталь устанавливают на оправку и в рабочую зону подают технологическую жидкость под давле- нием, отличающийся тем, что, с целью повьш1ения качества обработки отверстий и снижения энергоемкости процесса посредством создания кавитационных явлени г в головке корпуса распьшителя, технологическую жидкость нагревают до температуры 40-60 С, вводят в нее сжатый воздух и подают в рабочую зону, периодически перекрывая обрабатываемые отверстия.

51

2,Устройство для гидроабразнвной обработки внутренних поверхностей деталей с отверстиями типа корпусов распьшителей форсунок дизеля, содержащее корпус, в котором расположена оправка с центральным каналом и посадочным гнездом, и систему для подачи технологической жидкости, отличающееся тем, что, с целью повышения качества обработ- ки отверстий и снижения энергоемкости процесса посредством создания ка- витационных явлений, устройство снабжено подпружиненным поршнем со

JJ.

930006

сферической выемкой, предназначенным для перекрытия.отверстий корпуса распылителя и смонтированным с возможностью возвратно-поступатель- 5 ного перемещения посредством введенного в устройство приводного механизма, а в верхней части оправки выполнены канавки для подачи технологической жидкости, при этом сис- 10 тема подачи технологической жидкости снабжена подогревательжш устройством и источником сжатого воздуха, соединенным с центральным каналом Оправки.

фиг.З

Составитель Л.Карелина Редактор Н.Горват Техред В.КадарКорректор с.Черни

Заказ 326/17Тираж 716Под:пйс н.

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул.Проектная, 4.

фиг А

| название | год | авторы | номер документа |

|---|---|---|---|

| Штифтовый распределитель | 1981 |

|

SU1249185A1 |

| Распылитель | 1989 |

|

SU1609498A2 |

| Стендовая форсунка | 1986 |

|

SU1388577A1 |

| Центробежный распылитель | 1983 |

|

SU1139516A1 |

| Распылитель жидкости | 1983 |

|

SU1142174A1 |

| ФОРСУНКА С ЭЛЕКТРИЧЕСКИМ УПРАВЛЕНИЕМ ДЛЯ ПОДАЧИ ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2272169C2 |

| АКУСТИЧЕСКАЯ СИСТЕМА ГАЗОПЫЛЕОЧИСТКИ ВОЗДУШНЫХ ВЫБРОСОВ | 2007 |

|

RU2334545C1 |

| ФОРСУНКА "ЭДИПОЛ" | 1996 |

|

RU2118205C1 |

| Способ гидроабразивной обработкиВНуТРЕННиХ пОВЕРХНОСТЕй дЕТАлЕй иуСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1978 |

|

SU837825A1 |

| Устройство для очистки газов | 1983 |

|

SU1230640A1 |

Изобретение относится к способам обработки высокоточных отверстий деталей из металла и может быть использовано в области двигате- лестроения, а именно дизельной топ- ливней аппаратуры при изготовлении и ремонте распылителей форсунок. Изобретение позволяет повысить качество обработки отверстий и снижение энергоемкости процесса посредгб г7 с риЛ1

| Способ гидроабразивной обработкиВНуТРЕННиХ пОВЕРХНОСТЕй дЕТАлЕй иуСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1978 |

|

SU837825A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-02-28—Публикация

1985-10-31—Подача