Изобретение относится к области комплексной переработки длинных стеблей лубяных культур, преимущественно технической конопли, и может быть использовано при получении волокна и костры, а также отделении образующихся примесей.

Наиболее близким решением можно признать линию по переработке конопли, описанную в RU 2522121, A01D 45/00, D01B 1/14, опубл. 10.97.2014 г. В этом патенте при описании способа комплексной переработки длинных стеблей лубяных культур представлены сведения о технологической линии переработки стеблей этих культур, в том числе, конопли.

Линия включает пост первичной обработки стеблей конопли (от стеблей отделяют зеленую массу и скошенные стебли разделяют на отрезки), после которого размещена, по меньшей мере, одну пара, содержащая средство подачи и/или разрушения стебля и перфорированный цилиндр, центральная ось которого расположена наклонно относительно поверхности земли, в котором костра отделяется от волокна, причем измельченную костру собирают под боковой поверхностью перфорированного цилиндра, а волокна выгружают из перфорированного цилиндра через торцевую часть, противоположную области загрузки.

В патенте указано, что использование пары - средство подачи и/или разрушения стебля и вращающийся перфорированный цилиндр, центральная ось которого расположена наклонно относительно поверхности земли - позволяет раздавить стебель лубяного растения с разрушением костры без разрушения волокон с последующим отделением частичек костры от волокон в процессе перемещения стеблей по вращающемуся перфорированному цилиндру. Перемещение стеблей по вращающемуся цилиндру происходит за счет одновременного вращательного движения перфорированного цилиндра и сил гравитации, что приводит к появлению дополнительного эффекта по удалению кусочков костры с волокон. При реализации пары «средство подачи и/или разрушения стебля - перфорированный цилиндр» желательно использовать средство, разрушающее костру, не нарушая при этом целостность волокна, а размер отверстий перфорации желательно привести в соответствие с размером частиц измельченной костры, которые в дальнейшем будут использованы. Наклон продольной оси перфорированного цилиндра, а также его длину выбирают таким образом, чтобы за время перемещения раздавленного стебля по цилиндру от стебля отвалилось максимальное количество костры.

Использование разработанного способа позволяет увеличить степень отделения костры от волокна конопли при разделении стеблей конопли на костру и волокно до 100%.

Однако, имеются серьезные недостатки в заявленном решении, которые не позволяют считать достоверными данные о 100% получении волокон без костры. Дело в том, что конопля - лубоволокнистая культура, из стеблей которой получают волокно (пеньку) (которое, по последним данным, занимает объем 25-32% от общей массы) с выходом волокна 16-25% по отношению к обще массе стебля. Волокно конопли длинное, грубое, но прочное. При этом около 65% массы тресты конопли приходится на древесину (костру). Стебель конопли внизу округлый, в верхней части шестигранный, желобчатый, покрытый железистыми волосками.

Зрелый стебель конопли состоит из кожицы, покрывающей стебель снаружи, коровой паренхимы с кольцом волокнистых пучков, камбия, древесины и сердцевины. Волокнистые пучки стебля состоят из лубяных волокон длинной 15-35 мм, склеенных между собой лигнопектином. Средняя высота конопли среднерусского экотипа составляет 2-3 м, южного - 3-5 м. Диаметр стебля колеблется от 5 до 20 мм и более. В загущенных «зеленцовых» посевах стебли тоньше, в разреженных «семенных» - более толстые.

Срезание и разрезание стеблей технической конопли является весьма специфическим процессом. При достижении технической спелости лубоволокнистый слой в стеблях полностью сформирован, обладает значительной длиной и прочностью, что служит причиной частых намоток и забивок рабочих органов машин, нарушения технологического процесса, вынужденных остановок агрегатов (Дмитриев С.Ю. «Оптимальные параметры среза стеблей конопли» «Сельскохозяйственные машины и технологии», 2014, №4, стр. 26-28). Стебель заполнен сердцевиной, легко древеснеет. Волокна технической конопли отличаются большой крепостью по сравнению с другими лубяными культурами (Жукова С.В. «Исследование новых сортов конопли и разработка технологии получения однотипной пеньки» дис.… канд. техн. наук: 05.19.02, Кострома, 2012 или Пашин Е.Л., Жукова С.В., Пашина Л.В., Степанов Г.С. «Исследование морфологических свойств стеблей новых сортов конопли» «Известия высших учебных заведений. Технология текстильной промышленности».2010, №4(325), стр. 21-24). В связи с этим структура стебля обусловливает трудности, возникающие при уборке конопли и ее переработке.

На линию переработки конопли стебли поступают упакованные в кипы и после выдержки на складе или за время транспортировки. Поэтому такие стебли, как исходное сырье, являются высушенными или подсохшими. В таком состоянии стебель обладает высокой прочностью из-за перехода в состояние древеснелости. При разрезании стебля, как указано в патенте, получают фрагменты стебля, повторяющие структуру стебля, то есть состоят из древесины с сердцевиной, покрытой волокнами, защищенными кожицей. В этом режиме обработки разделение фрагментов на костру и волокно не происходит.

При попадании в перфорированный вращающийся цилиндр, на фрагменты стеблей начинают действовать центробежные силы, перемешивание фрагментов под действием гравитации и трение о стенку барабана и трение фрагментов между собой. Ни одно из использованных явлений не приводит к отделению волокон от костры, так как не нарушаются связи волокон между собой и с кострой, сформированные имеющимся в структуре стебля лигнопектином (клеевое вещество). Поэтому, если и проходит процесс отделения волокон от костры, то выход костры минимален.

Приведенный анализ показывает, что известное решение не может применяться для обработки технической конопли.

Практика использования различных приемов обработки технической конопли базируется на повторении технологий обработки льняных культур. Исторически установлено, что технология обработки стеблей льна строится на первичном замачивании стеблей с целью разрушения клеевой компоненты стебля, пропускании размоченных стеблей через узел мялки, в котором стебли расплющиваются и переламываются с частичным отделением костры от волокон льна, не подвергаясь разделению на фрагменты, что приводит к расслоению волокон, расчесыванию расплющенных стеблей с целью отделения от костры и разделения волокон на узлах трепания (при этом волокна с кострой могут неоднократно прогоняться через ряд трепалок) (Я. Толочко «Льнообрабатывающие и конопле обрабатывающие машины», выложенная на сайте «Библиотека по агрономии» в сети Интернет по адресу: https://agrolib.ru/rastenievodstvo/item/f00/s01/e000133/index.shtml?ysclid=...).

Особенностью известных линий по переработке стеблей льна является то, что учитывается структура стебля, в котором есть, кроме волокон, древесина, не позволяющая сразу же получать разделенные волокна. С учетом структуры стебля использован прием постепенного разрушения стебля, в частности его древесной составляющей на различных узлах. Для льноперерабатывающих линий важным является вымоченное сырье, позволяющее с учетом строения льняного стебля предварительно разрушить клеевые связи в стебле. В связи с этим, как правило, линии по переработке льна имеют упрощенную схему («Новое в технике и технологии получения короткого льняного волокна», статья, выложенная на сайте «STUDWOOD» в сети Интернет по адресу: https://studwood.net/1886294\tovarovedenie/novoe_v_tehnike_i_tehnologii_...).

Например, подлежащие обработке отходы трепания после сушильной машины подаются в мяльно-утоняющую секцию, где осуществляются параллелизация волокон (частично), утонение слоя материала, промин и излом костры. Далее выходящее из мяльно-утоняющей секции сырье подвергается двукратному трепанию в первой трепальной секции. В результате этого происходит отделение костры от волокна и частичное ее удаление в систему пневмотранспорта. Из первой секции слой сырья поступает во вторую трепальную секцию, где происходит разделение слоя на отдельные небольшие комплексы, а содержащаяся в материале костра интенсивно выделяется и удаляется в систему пневмотранспорта. Обработанный во второй трепальной секции материал поступает в трясильную секцию, где многократно встряхивается и окончательно очищается от костры, которая удаляется в систему пневмотранспорта, а короткое волокно непрерывным слоем далее поступает для формирования паковок.

Принцип постепенной обработки стебля позволяет мелкими операциями не только деформировать структуру стебля, но и за несколько раз отделить большую часть волокон от костры. Эти принципы льнообрабатывающей технологии в настоящее время хорошо отработаны и дают хорошие результаты на размоченном сырье.

Например, в Западной Европе фирмой «Charle» (Бельгия) производится оборудование для получения короткого льноволокна. Оно представляет собой модуль, в составе которого последовательно установлены наклонная трясилка и трепальный барабан диаметром с двенадцатью или двадцатью четырьмя бильными планками. В зависимости от комплектации модули чередуются три или четыре раза друг за другом. Таким образом в линии западноевропейского производства в отличии от отечественных процесс мятья-утонения сырья перед дальнейшей обработкой трепанием отсутствует. Качество получаемого короткого льноволокна достигается многократным воздействием на исходный материал последовательно чередующимися операциями трясения и трепания. Такая технологическая линия имеет большую длину, а ее конструкция - значительную металлоемкость ((«Новое в технике и технологии получения короткого льняного волокна», статья, выложенная на сайте «STUDWOOD» в сети Интернет по адресу: https://studwood.net/1886294\tovarovedenie/novoe_v_tehnike_i_tehnologii_...) (рис. 10, обнаружено в 2021 г.)).

Но переработка технической конопли на линиях льнообработки невозможна в силу того, что стебли конопли размокают с изменением структуры технического волокна. При мочении конопли используется жизнедеятельность различных видов микроорганизмов (бактерий, плесневых грибков, в основном Clostridium felsineum и Plectridium pectinovorum), для которых пектиновые вещества являются питательной средой. Процесс мочения конопли условно можно разделить на три фазы -физическую, предварительную биологическую и основную биологическую. Физическая фаза начинается после заливания водой загруженных в бак (водоем) стеблей (заканчивается через 24-32 часа после заливки стеблей водой, а при тепловодном (36+2°С) - через 6-8 ч). В воде стебли начинают быстро увеличиваться в объеме, на эпидермисе появляются трещины, которые облегчают дальнейшее их намокания и дают возможность микроорганизмам проникать в середину стеблей. Предварительная биологическая фаза начинается почти одновременно с физической. Суть ее заключается в разложении микроорганизмами органических и минеральных веществ, перешедших в жидкость во время физической фазы (заканчивается через 25-40 ч. после начала тепловодного и через 60-80 ч. При холодном мочении). В результате растворения в воде экстрактивных и пектиновых веществ во время мочения масса вымоченных стеблей (тресты) в сухом виде становится меньше, чем была до мочения (соломы). Разница между массой стеблей до и после мочения называется умоканием. Умокание составляет в среднем 14-20%. Во время основной биологической фазы происходит существенный процесс мочения - брожение пектиновых веществ, которые содержатся в стеблях. При нарушении необходимых условий мочения могут образовываться метан и сероводород. После того, как микроорганизмы разрушили пектиновые вещества, которые склеивали лубяные пучки с окружающими тканями стебля, пищей для них начинают служить пектиновые вещества, которые соединяют пучки элементарных волокон в техническое волокно, а затем и межклеточные вещества волокнистого пучка, что может привести к ослаблению и ухудшению качества технического волокна. Чтобы этого не произошло, процесс мочения необходимо своевременно прекратить (ст.«Мочение стеблей в водной среде», выложена на сайте «Инфопедия» в сети Интернет по адресу: https://infopedia.su/22[5ca7.html?ysclid=...).

Как видно, процесс мочения стеблей конопли является длительным по времени, опасным при нарушении технологии и не дает того результата, который получают при мочении стеблей льна. В связи с этим для переработки конопли технической применяют сухое или подсушенное сырье. Но это приводит к необходимости изменения линии переработки стеблей льна для обеспечения возможности переработки стеблей технической конопли.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении выхода очищенной от древесины волоконной компоненты стеблей технической конопли при «сухой» обработке этой культуры.

Указанный технический результат достигается тем, что линия переработки технической конопли включает в себя кипоразборщик, выполненный с функцией приема упакованных в кипу стеблей технической конопли и разделения по толщине ее на слои, передаваемые по очереди на первую двухсекционную трясилку с ножами для разделения стеблей в слое кипы и их ориентирования вдоль гребенного поля с ножами, мялку для приема сориентированных стеблей, пропуска их через поджимаемые сверху зубчатыми билами рифленые вальцы для смятия стеблей и разрушения охваченной волокнами костры, вторую двухсекционную трясилку с ножами для отделения волоконной части стеблей от костры, трепальную секцию, состоящую из трех последовательно расположенных узлов, каждый из которых включает в себя на входе рифленый валец с поджимаемым к нему зубчатым билом, барабан с билами на наружной поверхности для пропуска стебля вдоль наружной поверхности барабана и вдоль перфорированной сетки под барабаном, по дуге огибающей барабан на расстоянии от бил, и трясилку, расположенную наклонно с повышением уровня в направлении от барабана и оснащенную верхне расположенными иглами над перемещающимся полем, и третью двухсекционную трясилку с ножами для финишной очистки волоконной части стеблей от остатков костры, при этом в каждом последующем узле трепальной секции зазор между билами барабана и перфорированной сеткой выполнен меньше такого же зазора в предыдущем узле трепальной секции, рифленые вальцы с билами в мялке расположены последовательно и выложены наклонно в сторону повышения уровня до верхней кромки кожуха второй двухсекционной трясилки, а между смежно расположенными узлами трепальной секуции размещена односекционная трясилка с ножами.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером исполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

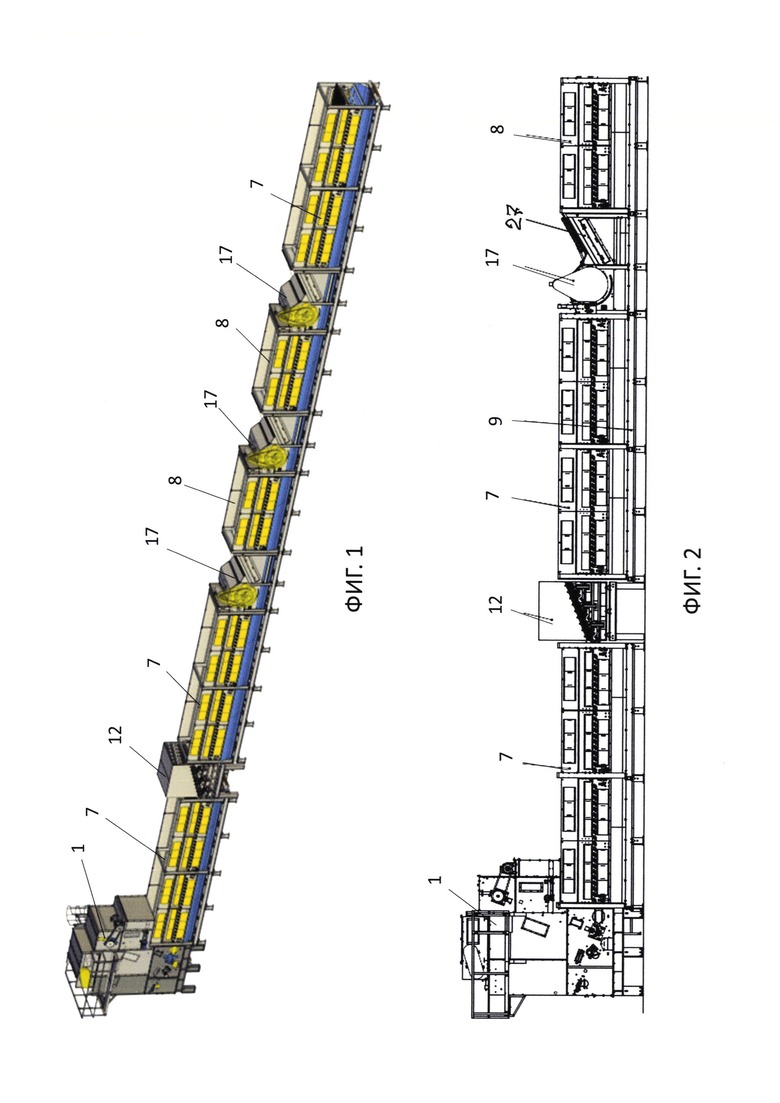

На фиг. 1 - общий вид линии переработки технической конопли в аксонометрии;

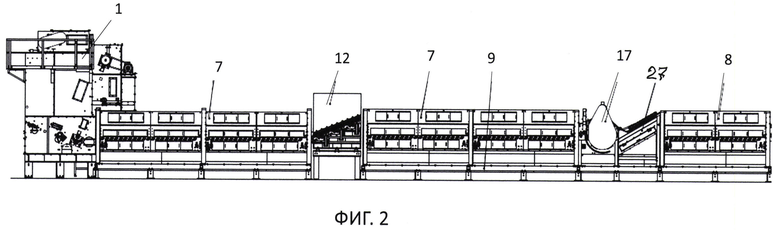

на фиг. 2 - то же, что на фиг. 1, вид сбоку, показан фрагмент линии;

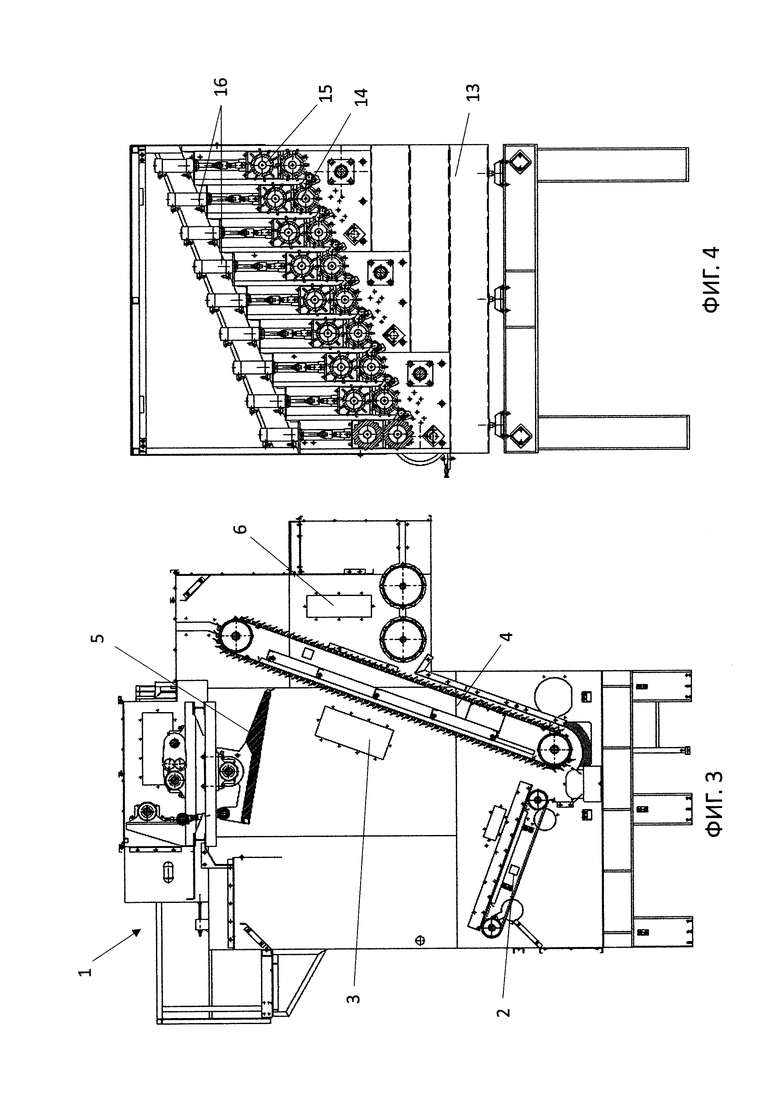

фиг. 3 - конструктивная схема кипоразборщика;

фиг. 4 - конструктивная схема мялки;

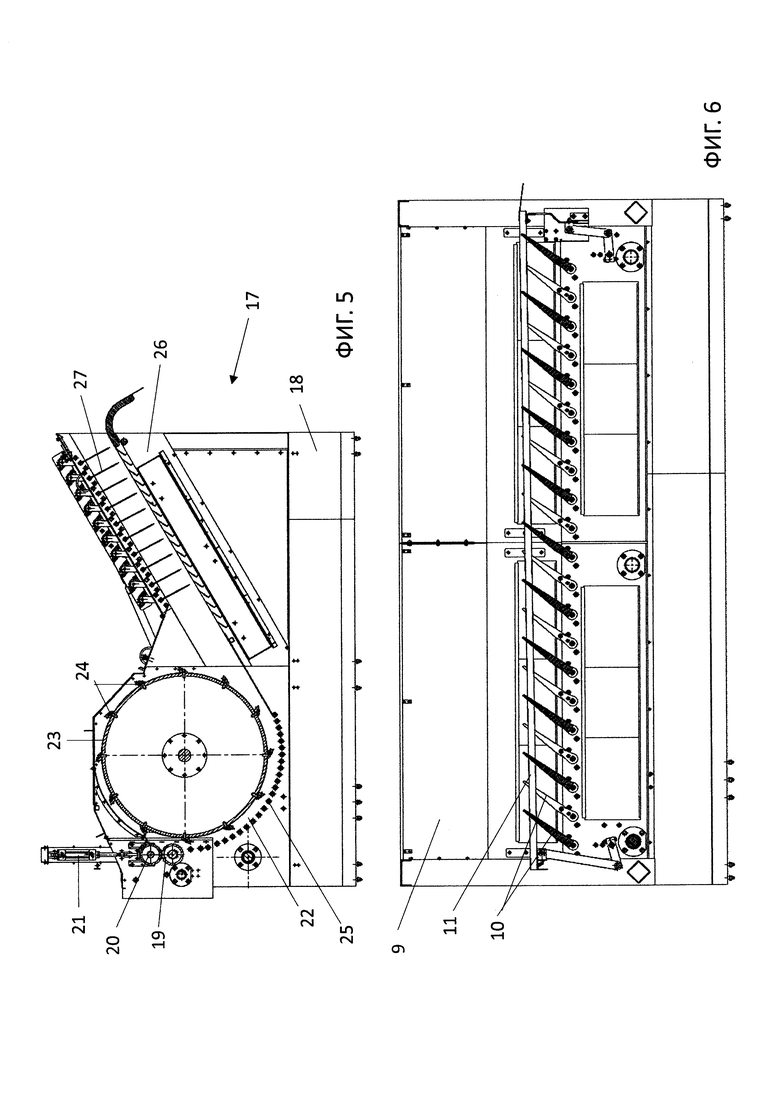

фиг. 5 - конструктивная схема узла трепальной секции;

фиг. 6 - конструктивная схема односекционной трясилки.

Согласно настоящему изобретению, рассматривается конструкция линии переработки технической конопли, позволяющей обеспечить получение готового волокна с не более 5% костры в виде крошек.

В общем случае, заявленная линия состоит из:

- кипоразборщика, используемого для приема упакованных в кипу стеблей технической конопли, поступающую по приемному транспортеру на вертикально наклонный другой транспортер, который подает кипу под нож, разделяющий по толщине ее на слои, а затем сбрасывает отделенный слой с высоты вниз;

- первую двухсекционную трясилку с ножами, рабочее поле которой падает отделенный слой стеблей и разделяется на отдельные стебли, которые выкладываются в плоский слой, при этом при прохождении по рабочему полю стебли ориентируются вдоль гребенного поля с ножами, происходит трясение, при котором так же обрубаются фрагменты стеблей (листья, тонкие ветки), отделяются примеси (грязь, земля, посторонние предметы);

- мялку для приема сориентированных стеблей, в которой стебли, поступившие из первой трясилки, пропускания через поджимаемые сверху зубчатыми билами ряд рифленых вальцов, при прохождении которых стебли сминаются, костра разрушается, при этом разрушенные фрагменты костры остаются охваченными волокнами, то есть стебли не фрагментированы, рифленые вальцы с билами в мялке расположены последовательно и выложены наклонно в сторону повышения уровня до верхней кромки кожуха второй двухсекционной трясилки;

- вторую двухсекционную трясилку с ножами для отделения волоконной части стеблей от костры, на этой трясилке сломанные по длине стебли проходят путь мимо перемещающихся ножей, которые соскабливают волокно (фаза грубой очистки).

- трепальную секцию на которой происходит ступенчатое отделение волокон от костры;

- трепальная секция состоит из трех последовательно расположенных узлов, между каждыми смежно расположенными узлами размещена односекционная трясилка с ножами;

- каждый узел трепальной секции включает в себя на входе рифленый валец с поджимаемым к нему зубчатым билом, барабан с билами на наружной поверхности для пропуска стебля вдоль наружной поверхности барабана и вдоль перфорированной сетки под барабаном, по дуге огибающей барабан на расстоянии от бил, и трясилку, расположенную наклонно с повышением уровня в направлении от барабана и оснащенную верхнерасположенными иглами над перемещающимся полем, при этом в каждом последующем узле трепальной секции зазор между билами барабана и перфорированной сеткой выполнен меньше такого же зазора в предыдущем узле трепальной секции;

- третью двухсекционную трясилку с ножами для финишной очистки волоконной части стеблей от остатков костры, с которой волокна затем упаковываются в пласты.

Ниже приводится описание конкретного примера исполнения линии переработки технической конопли (фиг. 1-6).

Линия начинается с кипоразборщика 1, представляющего собой установку, в которой на входе расположен наклонный конвейер 2, используемый для приема упакованных в кипу 3 стеблей. Транспортер выполнен с возможностью изменения угла наклона. Кипа подается на вертикально ориентированный транспортер 4. Выполненный с зацепами для захвата кипы и перемещения ее вверх до места размещения ножа 5 (сбивной планки). Режущая часть которого расположена от транспортерной ленты на расстоянии, меньшем толщины кипы. При прохождении зоны ножа происходит разделение кипы на слои 6, которые с высоты транспортера 4 падают вниз на огражденное кожухом рабочее поле первой двухсекционной трясилки 7. Остальные части кипы падают на конвейер 2 и снова подаются на транспортер 4. Необходимость регулировки толщины отделяемого слоя стеблей обусловлена пропускной способностью линии, при которой стебли не лежат навалом и не тормозят работу остальных узлов. Это отделение на слои необходимо, чтобы на рабочее поле трясилки 7 упало столько стеблей, что они лежат не с верхом, а рассыпано по ширине рабочего поля.

Двухсекционная трясилка 7 состоит из двух спаренных по длине односекционных трясилок 8 (фиг. 6), являющихся самостоятельными узлами. Односекционная трясилка состоит из открытого сверху кожуха 9 прямоугольной формы в плане, в полости которого на сетке смонтировано гребенчатое поле, через которое проходят ножи 10 (по сути, это скребки, похожие на ножи), связанные под полем с кривошипной тягой 11, перемещающей их качательно вперед-назад. Ножи на поле выставлены в ряд и образуют коридоры, в которые попадают стебли. При колебании ножей в направлении вперед стебель перемещается вперед, а ножи при этом соскабливают волокно с древесины. При движении ножей назад стебли не перемещаются. Крошки древесины и кусковые фрагменты костры падают через дно трясилки на расположенный под всей линией конвейер 9, собирающий эти элементы и направляющий их в сборник костры. При прохождении по трясилке со стебля снимается только часть волокна. Так как стебли конопли достигают размеров до 2 и более метров, то результат отделения волокон от древесины слабо заметен на односекционной трясилке. Это обуславливает применение двух таких соединенных между собой последовательно трясилок, позволяющих увеличить длину пути, на котором проводится снятие волокон. В принципе, можно использовать трясилку увеличенной длины, но это нецелесообразно, так как в состав линии входят и односекционные трясилки (позволяет применить принцип модульности). Кроме того, привод ножей - это кривошипно-шатунный механизм, в котором увеличение длины тяги 11 приводит к заклиниванию в связи с тем, что одна тяга связана с 18-36 ножами, каждый из которых имеет свою точку опирания на раму трясилки. Практика применения показывает, что при увеличении количества ножей увеличивается ошибка от суммы их смещений по месту закрепления, что приводит к появлению, кроме осевого перемещения тяги, изгибного момента на тяге, являющего причиной ее заклинивания.

Особенностью трясилки является то, что она совмещает несколько действий: отделение примесей, ориентирование стеблей и отделение ножами поверхностных волокон. Эти волокна соскабливаются концевой частью ножей и приподнимаются над ножами, образуя волоконное полотно. Раздробленные части древесины, лишенные волокон, падают через сетку на конвейер под линией. Поднятые вверх каждым движением ножей волокна сплетаются между собой, образуя полотно кудели.

Очищенные и сориентированные по ширине полотна первой трясилки стебли поступают в мялку 12 (фиг. 1 и 4). В мялке стебли с волокнами пропускают через рифленые вальцы, разрушая тем самым присутствующую хрупкую древесину костры (излом тресты и ее разламывание, расплющивание), но сохраняя эластичное волокно (режим промина). Мялка состоит из несущей рамы 13, на которой расположены 9 пар мяльных вальцов. Каждая пара мяльных вальцов состоит из установленных в подшипниках рифленых валов 14, к каждому из которых поджимается свой зубчатый валец 15 с ножевыми выступами. Прижим вальцов -пневматический (поз. 16). На фиг. 4 представлена возможная конструктивная схема такой мялки. Пары выставлены последовательно друг за другом и по наклонной плоскости, уровень вершины наклонной поверхности расположен на уровне верхней кромки кожуха трясилки.

Каждая пара вальцов имеет свою линейную скорость: например, вторая и третья пары - в 2 раза большую, чем первая; четвертая, пятая пары и последующие - в 2 раза большую, чем третья. Благодаря этому волокно в трепальную секцию поступает параллелизованное, в тонком с вытяжкой слое, частично освобожденное от насыпной костры. Каждая пара мяльных вальцов с одинаковой скоростью вращения приводится от отдельного электродвигателя. При наклонном положении мяльных вальцов часть разрушенной древесины падает вниз на конвейерную линию сбора костры. В принципе для заявленного решения не играет роли тип рифления и вид ноже в мяльных парах, равно как и различие с скоростях вращения рифленых валов. В настоящее время разработано достаточно много различных видов мяльных вальцов, позволяющих получить на выходе стебель с расплющенной и изломанной древесиной (Я. Толочко «Льнообрабатывающие и коноплеобрабатывающие машины», выложенная на сайте «Библиотека по агрономии» в сети Интернет по адресу: https://agrolib.ru/rastenievodstvo/...).

Так как мяльные пары в мялке расположены впритык друг к другу, то на первом рифленом вале происходит размятие стебля с шагом, равным расстоянию между рифлениями/выступами на вале. Затем стебель поступает на вторую мяльную пару, где происходит размятие по участкам древесины, не затронутым на первой паре. Затем процесс повторяется на остальных парах, что приводит к тому, что на выходе древесина стебля практически разбита в крошку или на мелкие фрагменты, удерживаемые в теле стебля волокнами.

Для грубого отделения волокон от разбитой костры стебли поступают на двухсекционную трясилку, которая в данной точке линии выполняет функцию трепания. Конструктивно, эта трясилка не отличается от ранее рассмотренной сдвоенной трясилки.

В связи с наличием во льне примесей нецеллюлозного характера, и, в частности, лигнина, лубяные волокна характеризуются повышенной по сравнению с хлопком устойчивостью к действию влаги, температуры и микроорганизмов, света и светопогоды. Вместе с тем лигнин неустойчив к действию растворов щелочей, особенно при повьппенных температурах. Вследствие этого происходит быстрый щелочной гидролиз лигнина (содержание лигнина в льне-долгунце 2,0-5,2%) и расщепление комплексных лубяных волокон на элементарные. В изделиях из льна это приводит к снижению их прочности, массы и ухудшению других свойств («Изучение качественных показателей льняных тканей», https://otherreferats.allbest.ru/marketing/d00011497.html).

Волокно конопли - одно из наиболее крепких и выносливых среди остальных растительных волокон. Оно обладает повышенным сопротивлением к микробиологическому разрушению и к погодным воздействиям. При этом содержание лигнина в конопле примерно 3,7-9,5%. А структура волокна сильно отличается от волокна льняного. Если волокно льняное имеет максимальную длину 130 мм элементарного волокна при длине стебля 500-750 мм, то у конопли максимальная длина элементарного волокна равна 65 мм при длине стебля 700-1500 мм. При вымачивании лигнин в льне деградирует, высвобождая волокна от связей с кострой, а в структуре конопли, используемой в сухом виде, лигнин остается и является связующим между волокнами и древесиной, как структурная часть этих компонентов, затрудняя отделение волокон. Несмотря на то, что оба эти волокна относятся к лубяным, различия между ними отражается на их переработке (Е. П. Лаврентьев, O. K. Санина, P. O. Белоусов «Глубокая переработка лубяных волокон - путь к возрождению национальных традиций» России», Российский государственный университет имени А. Н. Косыгина, Центральный научно-исследовательский институт промышленности и сельского хозяйства, «Технология текстильной промышленности» 2022, №3 (399), стр. 130-132).

После прохождения второй двухсекционной трясилки в режиме грубой очистки (в процессе трясения на ножевых трясилках волокнистый материал очищается лишь от наиболее крупных и наименее цепких фрагментов древесины) масса поступает в трепальную секцию, в которой происходит ступенчатое отделение волокон от костры. Процесс окончательного отделения волокон имеет сложный характер в силу того, что за один проход не удается снять все волокно. На трепальную секцию сырье подается в сложном комбинированном виде: это уже отделенное волокно, представленное полотном кудели в верхней зоне сырьевой массы, и раздробленная древесина в нижней части сырьевой массы. При трепании масса проходит через трепальный узел и объем кудельного полотна увеличивается, а объем смешанной компоненты массы уменьшается. Трепание проходит в три приема: начальное, грубое трепание, промежуточное трепание и окончательное трепание, на выходе которого объем тресты становится не более 5-7%.

Для этого трепальная секция состоит из трех последовательно расположенных узлов 17, между каждыми смежно расположенными узлами размещена односекционная трясилка 8 с ножами, работающая на соскабливание волокон с фрагментов древесины.

Каждый узел 17 (фиг.) трепальной секции включает в себя раму 18, на которой в качестве входного узла размещен рифленый валец 19 с поджимаемым к нему зубчатым билом 20 (поджим 21 пневматический, как в мялке). Поступающая сырьевая масса пропускается через рифленый валец, выравнивается по ширине вальца 19, уплотняясь по толщине, и слоем поступает в кольцевую полость 22, образованную между барабаном 23 с билами 24 на наружной поверхности (барабан вращается от электропривода) и расположенной под барабаном перфорированной сеткой 25 (по типу обечайки с отверстиями сеточного типа). В узле основной рабочий (треплющий) орган - это ножевые барабаны (трепала). В зависимости от конструкции бил различают планочные (гладкие призматические била) и пильчатые (била, несущие пильные зубья) трепала. В рамках настоящей заявки тип бил не конкретизирован, уточнена лишь их функция - перемещение и рыхление кудельного полотна для извлечения их него остатков тресты и упорядочения структуры волокна путем формирования их ориентации в направлении работы бил.

Масса в виде уплотненного и утонченного слоя пропускается за счет вращения барабана по длине полости 22 (вдоль наружной поверхности барабана и вдоль перфорированной сетки под барабаном), по дуге, огибающей барабан на расстоянии от бил. Происходит трепание с перемешиванием волокон, при котором остатки тресты выделяются, под действием бил отделяются от волоконного полотна и падают через сетку на конвейерную ленту. Выходящее из полости 22 кудельное полотно поступает на трясилку 26, расположенную наклонно с повышением уровня в направлении от барабана и оснащенную верхне расположенными иглами 27 над перемещающимся полем. Полотно из полости выходит порциями, объем которых равен объему части полости 22, заключенной между перфорированной сеткой и двумя смежно расположенными билами на барабане. Эти выходящие волны полотна на входе трясилки сближаются (за счет того, что верхние волны притормаживаются) и полотно уплотняется. При прохождении рабочей зоны трясилки иглы шевелят полотно и формируют ориентированное положение волокон.

Особенностью трепальной секции является то, что в каждом последующем узле трепальной секции зазор между билами барабана, наружной поверхностью барабана и перфорированной сеткой выполнен меньше такого же зазора в предыдущем узле трепальной секции. То есть на каждом узле процесс трепания проводят для полотна уменьшенной толщины по сравнению с толщиной полотна в предыдущей секции. Это позволяет получить на выходе практически чистое кудельное полотно. Из трепальной секции полотно поступает на двухсекционную трясилку 7 на выходе, на которой оно выравнивается, структурируется по объему и толщине и плотности укладки. Готовый продукт поступает на упаковку.

Настоящее изобретение промышленно применимо, линия работает с высоким качеством готового продукта (включение костры не более 5%). Это стало возможным, используя известные в области переработки лубяных культур аппараты и машины, создать линию переработки технической конопли, составленной с учетом особенностей строения ее стеблей. Постепенное стадийное снятие волоконной оболочки позволило использовать узлы без их переделки в части усиления прочности и мощности. Многоразовое трепание и трясение позволило максимально очистить волокно от связанных с ним фрагментов древесины, что не достигается применением одноразовых технологических приемов, как это используется при переработке льна. При этом линия позволяет перерабатывать сухое сырье без его вымачивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ВЫДЕЛЕНИЯ ВОЛОКОН ИЗ СТЕБЛЕЙ ЛУБОВЫХ РАСТЕНИЙ | 1927 |

|

SU8482A1 |

| КУДЕЛЕПРИГОТОВИТЕЛЬНАЯ МАШИНА | 1937 |

|

SU52420A1 |

| Куделеприготовительная машина для конопли | 1953 |

|

SU98383A1 |

| АГРЕГАТ МЯЛЬНО-ТРЕПАЛЬНЫЙ ДЛЯ ОБРАБОТКИ ЛЬНА | 2005 |

|

RU2317354C2 |

| СПОСОБ ПЕРВИЧНОЙ ОБРАБОТКИ ЛЬНА | 1993 |

|

RU2124591C1 |

| Куделеприготовительная машина | 1934 |

|

SU40507A1 |

| ЛИНИЯ ВЫРАБОТКИ ДЛИННОГО ВОЛОКНА ИЗ ТРЕСТЫ ЛУБЯНЫХ КУЛЬТУР | 2003 |

|

RU2287622C2 |

| МЯЛЬНО-ТРЕПАЛЬНЫЙ СТАНОК ДЛЯ ВЫДЕЛЕНИЯ ВОЛОКНА ИЗ СТЕБЛЕЙ ТРЕСТЫ ЛУБЯНЫХ КУЛЬТУР | 2006 |

|

RU2311500C1 |

| Способ выделения волокон из лубовых растений | 1926 |

|

SU6037A1 |

| МЯЛЬНО-ТРЕПАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРЕСТЫ ЛУБОВЫХ РАСТЕНИЙ | 1925 |

|

SU5317A1 |

Изобретение относится к области комплексной переработки длинных стеблей технической конопли. Линия переработки технической конопли включает в себя кипоразборщик, выполненный с функцией приема упакованных в кипу стеблей технической конопли и разделения по толщине ее на слои, передаваемые по очереди на первую двухсекционную трясилку с ножами для разделения стеблей в слое кипы и их ориентирования вдоль гребенного поля с ножами, мялку для приема сориентированных стеблей, пропуска их через поджимаемые сверху зубчатыми билами рифленые вальцы для смятия стеблей и разрушения охваченной волокнами костры. Затем стебли поступают на вторую двухсекционную трясилку с ножами для отделения волоконной части стеблей от костры и на трепальную секцию, состоящую из трех последовательно расположенных узлов. Каждый узел включает в себя на входе рифленый валец с поджимаемым к нему зубчатым билом, барабан с билами на наружной поверхности для пропуска стебля вдоль наружной поверхности барабана и вдоль перфорированной сетки под барабаном, по дуге, огибающей барабан на расстоянии от бил, и трясилку, расположенную наклонно с повышением уровня в направлении от барабана и оснащенную верхнерасположенными иглами над перемещающимся полем. С трепальной секции стебли поступают на третью двухсекционную трясилку с ножами для финишной очистки волоконной части стеблей от остатков костры. При этом в каждом последующем узле трепальной секции зазор между билами барабана и перфорированной сеткой выполнен меньше такого же зазора в предыдущем узле трепальной секции. Рифленые вальцы с билами в мялке расположены последовательно и выложены наклонно в сторону повышения уровня до верхней кромки кожуха второй двухсекционной трясилки. А между смежно расположенными узлами трепальной секции размещена односекционная трясилка с ножами. Изобретение позволяет повысить выход очищенной от древесины волоконной компоненты стеблей технической конопли при сухой обработке этой культуры. 6 ил.

Линия переработки технической конопли, характеризующаяся тем, что включает в себя кипоразборщик, выполненный с функцией приема упакованных в кипу стеблей технической конопли и разделения по толщине ее на слои, передаваемые по очереди на первую двухсекционную трясилку с ножами для разделения стеблей в слое кипы и их ориентирования вдоль гребенного поля с ножами, мялку для приема сориентированных стеблей, пропуска их через поджимаемые сверху зубчатыми билами рифленые вальцы для смятия стеблей и разрушения охваченной волокнами костры, вторую двухсекционную трясилку с ножами для отделения волоконной части стеблей от костры, трепальную секцию, состоящую из трех последовательно расположенных узлов, каждый из которых включает в себя на входе рифленый валец с поджимаемым к нему зубчатым билом, барабан с билами на наружной поверхности для пропуска стебля вдоль наружной поверхности барабана и вдоль перфорированной сетки под барабаном, по дуге, огибающей барабан на расстоянии от бил, и трясилку, расположенную наклонно с повышением уровня в направлении от барабана и оснащенную верхнерасположенными иглами над перемещающимся полем, и третью двухсекционную трясилку с ножами для финишной очистки волоконной части стеблей от остатков костры, при этом в каждом последующем узле трепальной секции зазор между билами барабана и перфорированной сеткой выполнен меньше такого же зазора в предыдущем узле трепальной секции, рифленые вальцы с билами в мялке расположены последовательно и выложены наклонно в сторону повышения уровня до верхней кромки кожуха второй двухсекционной трясилки, а между смежно расположенными узлами трепальной секции размещена односекционная трясилка с ножами.

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ДЛИННЫХ СТЕБЛЕЙ ЛУБЯНОЙ КУЛЬТУРЫ | 2013 |

|

RU2522121C1 |

| СПОСОБ ОБРАБОТКИ РАСТИТЕЛЬНОЙ ЛУБЯНОЙ КУЛЬТУРЫ | 2021 |

|

RU2784552C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛАБОГОРЮЧЕГО ВОЛОКНА ТЕХНИЧЕСКОЙ КОНОПЛИ И СООТВЕТСТВУЮЩЕЕ ВОЛОКНО | 2022 |

|

RU2795277C1 |

| WO 2019022692 A1, 31.01.2019. | |||

Авторы

Даты

2024-02-21—Публикация

2023-08-30—Подача