Изобретение относится к области радиопромышленности и авиакосмической техники, в частности к производству трубчатых элементов с металлизированным покрытием внутренней поверхности, и может быть использовано при разработке и изготовлении слоистых изделий из композиционных материалов, например, волноводов.

Известен способ изготовления трубчатых элементов из композиционных материалов с металлическим покрытием внутренней поверхности, включающий сборку пакета путем намотки на дорн слоев армирующего наполнителя, пропитанных термореактивным связующим, формование с отверждением связующего и металлизацию его внутренней поверхности. Способ усматривается из патента JP 5842267, 1983 г. и патента JP 58160124 1983 г. В соответствие с ним нанесение покрытия на внутреннюю поверхность трубчатого элемента осуществляют путем напыления металла вакуумным методом из источника паров металла в виде проволоки, натянутой внутри указанного элемента.

Существенными недостатками данного способа являются низкая адгезия напыляемого металла и то, что данный способ не гарантирует исключение деформации и приваривания проволоки к внутренней поверхности трубы. К тому же габариты изделия ограничены габаритами вакуумной камеры установки для нанесения покрытия. Кроме того, данный способ подразумевает два этапа изготовления: формование трубы и последующее напыление на ее внутреннюю поверхность покрытия, что увеличивает длительность технологического процесса и требует наличия дополнительного спецоборудования (вакуумной камеры, электрической установки с электродами), что значительно повышает себестоимость изделия. Еще одним недостатком указанного способа является деструкция композиционного материала на основе полимерной матрицы, возникающая в результате перегрева материала под воздействием конденсирующегося на его поверхности металлического пара.

Наиболее близким к заявляемому способу по технической сущности и достигаемому эффекту является способ изготовления трубчатых элементов из композиционных материалов, с металлическим покрытием внутренней поверхности, включающий сборку пакета путем намотки на дорн слоев армирующего наполнителя, пропитанных термореактивным связующим, формование с отверждением связующего и металлизацию его внутренней поверхности (патент RU №2232681, 2004 г.), взятый нами в качестве прототипа.

В соответствии с ним металлизацию внутренней поверхности изделия осуществляют путем напыления слоя металла электродуговым методом в воздушной среде на дорн, покрытый антиадгезивом, с последующей намоткой пакета на напыленную поверхность и отверждением связующего.

В указанном способе в сравнении со способом - аналогом металлизация внутренней поверхности изделия упрощена (покрытие наносится путем напыления электродуговым методом в воздухе с помощью известной высокопроизводительной установки и не требует применения специального дорогостоящего оборудования, а изготовление изделия (формование и нанесение покрытия) производится за один цикл, что позволяет в какой-то степени упростить технологию изготовления рассматриваемого типа изделий. Кроме того, способ позволяет исключить деструкцию полимерного композиционного материала, т.к покрытие напыляется на поверхность дорна.

Тем не менее технология изготовления таких изделий остается еще сравнительно сложной, т.к. возникает необходимость применения дополнительного оборудования для формирования металлического покрытия.

Еще одним недостатком способа является недостаточная равномерность формируемого металлического покрытия, следствием чего является некоторая нестабильность эксплуатационных характеристик изделия, в частности для волновода - сравнительно высокий разброс значений коэффициента отражения (ΔК).

Известен волновод, выполненный в виде трубчатого элемента из армированного волокнами композиционного материала, с металлическим покрытием внутренней поверхности. Он усматривается из патента RU №2232681, 2004 г. Его мы выбираем в качестве прототипа.

Недостатком его является сравнительно длительный цикл и сложность изготовления, а также сравнительно высокий разброс значений коэффициента отражения (ΔК) из-за разнотолщинности металлического покрытия, следствием чего является снижение его эксплуатационных свойств.

Задачей изобретения является упрощение технологии и снижение цикла изготовления изделий из композиционных материалов с металлическим покрытием внутренней поверхности и повышение их эксплуатационных характеристик. В частности, для волновода - это высокое значение коэффициента отражения (К) при минимальном его разбросе (ΔК), а также высокая адгезия металлического покрытия к композиционному материалу.

Поставленная задача решается за счет того, что в способе изготовления трубчатых элементов из композиционных материалов с металлическим покрытием внутренней поверхности, включающем сборку пакета путем намотки на дорн слоев армирующего наполнителя, пропитанных термореактивным связующим, формование с отверждением связующего и металлизацию его внутренней поверхности, в соответствии с заявляемым техническим решением изготовление изделия и металлизацию его внутренней поверхности проводят в едином технологическом процессе, для чего перед сборкой пакета из слоев армирующего наполнителя на дорн выкладывают один слой металлизированной ткани на основе полиамидных волокон, а по нему слои пропитанного термореактивным связующим армирующего наполнителя с последующим формованием изделия, сопровождающимся отверждением связующего.

Решению поставленной задачи способствует то, что в предпочтительном варианте выполнения способа в качестве металлизированной ткани используют ткань металлизированную артикул 56041 ТУ 17РСФСР62-4504-77 на полиамидной основе с двухслойной медно-серебряной металлизацией или ткань, металлизированная марки «Восход» РТ 17-001-91 ТУ на полиамидной основе с гальваническим двухсторонним никелиевым и медно-никелиевым покрытием толщиной 1-12 мкм.

То, что перед сборкой пакета из слоев армирующего наполнителя на дорн выкладывают один слой металлизированной ткани на основе полиамидных волокон, а по нему слои пропитанного термореактивным связующим армирующего наполнителя с последующим формованием изделия, сопровождающимся отверждением связующего, позволяет, с одной стороны, в едином технологическом процессе изготовить изделие и металлизировать его внутреннюю поверхность, с другой стороны, обеспечить хорошую приклейку металлизированного слоя покрытия к изделию как за счет того, что приклейка металлизированной ткани к изделию осуществляется под давлением, так и за счет хорошей адгезии между собой полиамидных волокон и термореактивного связующего, из которых, первые, т.е. волокна, при нагреве размягчаются, а термореактивное связующее - отверждается.

Проведение операции изготовления и металлизации его внутренней поверхности в едином технологическом процессе позволяет исключить необходимость применения дополнительного оборудования.

То, что для формирования металлического покрытия на внутреннюю поверхность изделия на дорн выкладывают один слой металлизированной ткани, обеспечивает равномерность толщины покрытия и уменьшает разброс значений коэффициента отражения ΔК для изделия типа «волновод».

Использование в предпочтительном варианте выполнения способа в качестве металлизированной ткани выпускаемых промышленностью серийно таких тканей как «ткань металлизированная артикул 56041 ТУ 17РСФСР62-4504-77 на полиамидной основе с двухслойной медно-серебряной металлизацией» или «ткань, металлизированная марки «Восход» РТ 17-001-91 ТУ на полиамидной основе с гальваническим двухсторонним никелиевым и медно-никелиевым покрытием толщиной 1-12 мкм» позволяет исключить необходимость в приобретении дополнительного оборудования, а именно: дополнительного к тому, что используется при изготовлении трубчатых элементов из композиционных материалов.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность в едином технологическом процессе без применения дополнительного оборудования, изготовить изделие и металлизировать его внутреннюю поверхность с обеспечением более высокой равнотолщинности покрытия и его высокой адгезии к материалу изделия.

Благодаря новому свойству решается поставленная задача, а именно: упрощается технология и снижается цикл изготовления изделий из композиционных материалов с металлическим покрытием внутренней поверхности и повышаются его эксплуатационные характеристики.

Поставленная задача решается также за счет того, что в волноводе, выполненном в виде трубчатого элемента из композиционного материала с металлическим покрытием внутренней поверхности, в соответствии с заявляемым техническим решением металлическое покрытие представляет собой слой металлизированной ткани на основе полиамидных волокон, и он изготовлен в соответствии со способом по пп. 1, 2.

То, что металлическое покрытие, сформированное на внутренней поверхности волновода, представляет собой слой металлизированной ткани, позволяет, с одной стороны, обеспечить равнотолщинность покрытия, с другой стороны, отказаться от необходимости применения при его изготовлении дополнительного (дополнительного к проведению операции получения композиционного материала) оборудования.

В новой совокупности существенных признаков у объекта изобретения возникает новое свойство: способность обеспечить повышение адгезии металлического покрытия к композиционному материалу и снижение разброса значений коэффициента отражения (ΔК) благодаря равнотолщинности металлического покрытия, а также в едином технологическом процессе получить композиционный материал и сформировать по нему металлическое покрытие, не задействуя дополнительное оборудование.

Благодаря новому свойству решается поставленная задача, а именно: обеспечивается повышение эксплуатационных свойств волновода при одновременном снижении цикла и упрощении технологии изготовления.

Заявляемый способ изготовления трубчатых элементов из композиционных материалов с металлическим покрытием внутренней поверхности включает изготовление изделия и металлизацию его внутренней поверхности в едином технологическом процессе путем выкладки на дорн одного слоя металлизированной ткани на основе полиамидных волокон, а по нему слоев пропитанного термореактивным связующим армирующего наполнителя с последующим формованием изделия, сопровождающимся отверждением связующего.

В предпочтительном варианте выполнения способа в качестве металлизированной ткани используют ткань металлизированную артикул 56041 ТУ 17РСФСР62-4504-77 на полиамидной основе с двухслойной медно-серебряной металлизацией или ткань металлизированная марки «Восход» РТ 17-001-91 ТУ на полиамидной основе с гальваническим двухсторонним никелиевым и медно-никелиевым покрытием толщиной 1 -12 мкм.

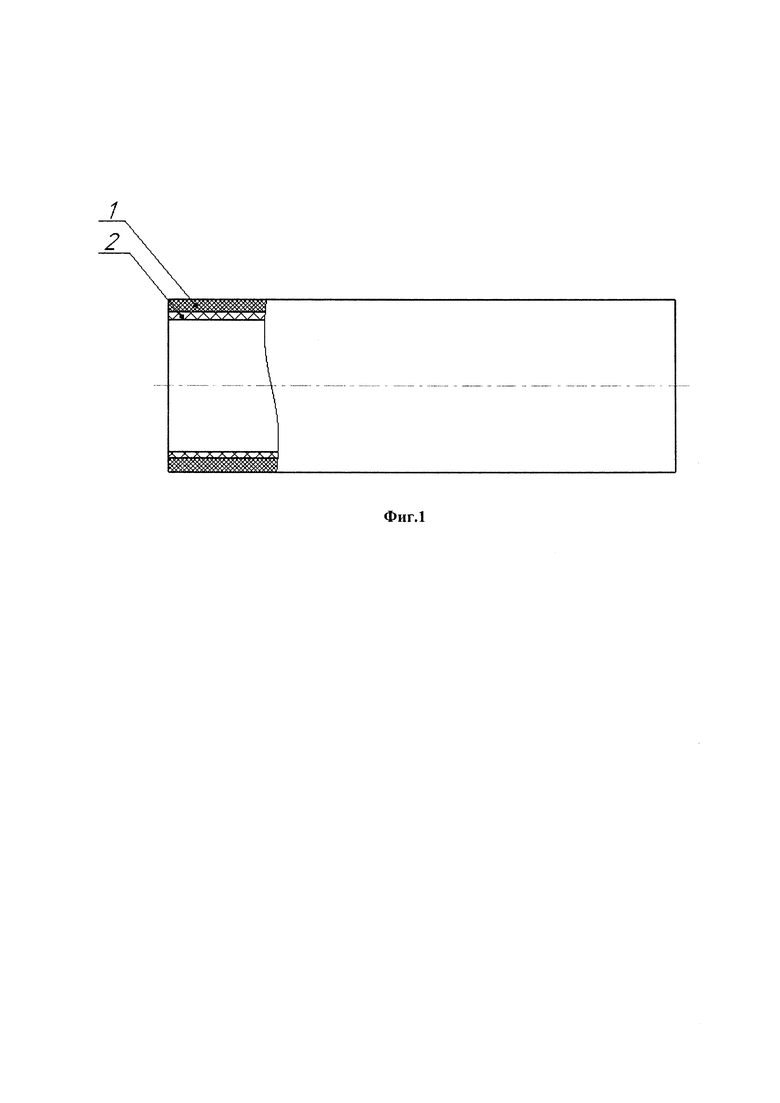

Указанные марки металлизированной ткани обеспечивают хорошие эксплуатационные характеристики (коэффициент отражения К ~ 99% и разброс значений коэффициента отражения ΔК ~ 1% при частоте 22 ГГц), что подтверждается путем проведения радиофизических испытаний на образцах - пластинах размерами 30 мм × 30 мм. Поэтому указанные марки тканей могут быть применимы к изделиям типа «волновод», где предъявляются повышенные требования к коэффициенту отражения. Конструкция волновода приведена на фиг.1.

Волновод выполнен в виде трубчатого элемента из армированного волокнами композиционного материала 1 с металлическим покрытием 2 на его внутренней поверхности. В нем металлическое покрытие 2 представляет собой слой металлизированной ткани на основе полиамидных волокон.

Композиционный материал 1 может быть армирован стекловолокном или углеродным волокном, или тем и другим волокном с расположением стекловолокна между металлическим покрытием и углеродным волокном.

Ниже приведены конкретные примеры изготовления трубчатых элементов из композиционных материалов с металлическим (точнее металлизированным) покрытием.

Пример 1.

Изготовили волновод в виде трубчатого элемента следующими размерами: внутренний диаметр 30 мм, наружный диаметр 35 мм, длина 500 мм. Изготовили его следующим образом:

На дорн из металла с высоким КЛТР нанесли антиадгезионную смазку «Пента-107». Выложили металлизированную ткань на дорн и зафиксировали ее при помощи клея временной фиксации. Затем предварительно пропитанные заготовки углеродной ткани выложили на поверхность металлизированной ткани по схеме армирования, обеспечивающей необходимые прочностные характеристики изделия. После этого на пакет выложили перфорированную фторопластовую ленту, а по ней ленту ЛЭС с целью опрессовки трубы и в качестве дренажа. Собранный пакет поместили в вакуумный мешок с установкой штуцера вакуумной системы для откачки воздуха из внутреннего объема. Далее установили собранный технологический пакет в термошкаф для проведения режима полимеризации.

Пример 2.

Изготовили волновод аналогично примеру 1 с тем отличием, что вместо пропитанной углеродной ткани уложили пропитанную стеклоткань в качестве дополнительного радиоотражающего покрытия, а по ней слои высокомодульной углеродной ленты с последующим формованием под вакуумом в термошкафу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ЭЛЕМЕНТОВ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ ВНУТРЕННЕЙ ПОВЕРХНОСТИ | 2002 |

|

RU2232681C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2000 |

|

RU2185965C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ ВНУТРЕННЕЙ ПОВЕРХНОСТИ | 2002 |

|

RU2262551C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2162033C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2166432C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2201871C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2502600C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ОТРАЖАЮЩИМ ПОКРЫТИЕМ | 2016 |

|

RU2660863C2 |

| Токопроводящее порошковое связующее на основе эпоксидной композиции и способ получения препрега и армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2820925C1 |

| Способ получения гибридных композитных материалов с электропроводящим покрытием | 2018 |

|

RU2699120C1 |

Изобретение относится к способу изготовления трубчатых элементов из композиционных материалов. Техническим результатом является упрощение технологии и снижение цикла изготовления изделий и повышение их эксплуатационных характеристик. Технический результат достигается способом изготовления трубчатых элементов из композиционных материалов с металлическим покрытием внутренней поверхности и включает сборку пакета путем намотки на дорн слоев армирующего наполнителя, пропитанных термореактивным связующим, формование с отверждением связующего и металлизацию его внутренней поверхности. При этом изготовление изделия и металлизацию его внутренней поверхности проводят в едином технологическом процессе, для чего перед сборкой пакета из слоев армирующего наполнителя на дорн выкладывают один слой металлизированной ткани на основе полиамидных волокон, а по нему слои пропитанного термореактивным связующим армирующего наполнителя с последующим формованием изделия, сопровождающимся отверждением связующего. 2 н. и 2 з.п. ф-лы, 1 ил., 2 пр.

1. Способ изготовления трубчатых элементов из композиционных материалов с металлическим покрытием внутренней поверхности, включающий сборку пакета путем намотки на дорн слоев армирующего наполнителя, пропитанных термореактивным связующим, формование с отверждением связующего и металлизацию его внутренней поверхности, отличающийся тем, что изготовление изделия и металлизацию его внутренней поверхности проводят в едином технологическом процессе, для чего перед сборкой пакета из слоев армирующего наполнителя на дорн выкладывают один слой металлизированной ткани на основе полиамидных волокон, а по нему слои пропитанного термореактивным связующим армирующего наполнителя с последующим формованием изделия, сопровождающимся отверждением связующего.

2. Способ по п. 1, отличающийся тем, что в качестве металлизированной ткани используют ткань металлизированную артикул 56041 на полиамидной основе с двухслойной медно-серебряной металлизацией или ткань металлизированную марки «Восход» на полиамидной основе с гальваническим двухсторонним никелиевым и медно-никелиевым покрытием толщиной 1-12 мкм.

3. Волновод, выполненный в виде трубчатого элемента из армированного волокнами композиционного материала с металлическим покрытием внутренней поверхности, отличающийся тем, что он изготовлен в соответствии со способом по п. 1 или 2 и в нем металлическое покрытие представляет собой слой металлизированной ткани на основе полиамидных волокон.

4. Волновод по п. 3, отличающийся тем, что в нем между металлическим покрытием и слоями на основе углеродной ткани расположены слои на основе стеклоткани.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ЭЛЕМЕНТОВ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ ВНУТРЕННЕЙ ПОВЕРХНОСТИ | 2002 |

|

RU2232681C2 |

| Способ получения слоистого материала | 1974 |

|

SU580814A3 |

| JP 58160124 A, 22.09.1983 | |||

| Устройство для определения площади хроматографического пика | 1987 |

|

SU1501096A2 |

| CN 109878149 A, 14.06.2019. | |||

Авторы

Даты

2024-02-22—Публикация

2023-05-23—Подача