ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к упаковочным машинам и, в частности, к вертикальным упаковочным машинам.

УРОВЕНЬ ТЕХНИКИ

Некоторые типы традиционных упаковочных машин, в частности, вертикальные упаковочные машины, содержат устройство подачи, с помощью которого подается непрерывная пленка, которая намотана в форме катушки. Пленка подается к вертикальному формирующему элементу, придающему форму чулка указанной пленке. Машина также содержит приводное устройство для приведения в движение пленки в форме трубки в направлении движения вниз и вперед вокруг формирующего элемента и по меньшей мере трубка для продольного шовного соединения продольных концов пленки в форме чулка между собой, в результате чего создается пленочный чулок. Формирующий элемент открыт в своей верхней части и своей нижней части.

Машина этого типа дополнительно содержит трубку для поперечного шовного соединения и разрезания, расположенную ниже по потоку относительно формирующего элемента, для создания поперечного шовного соединения и поперечного разрезания пленочного чулка. После этой операции (или операций) получаются чулок, закрытый на одном конце выше по потоку относительно поперечного разреза, и упаковка, закрытая на обоих концах ниже по потоку относительно поперечного разреза и физически отделенная от пленочного чулка. Во время указанной операции (или указанных операций), конец упаковки, находящийся выше прочих по потоку, является закрытым, тогда как закрытый конец, находящийся выше прочих по потоку, соответствует концу пленочного чулка из предыдущего цикла, который был закрыт, т.е. поперечное шовное соединение, закрывающее один конец пленочного чулка, будет представлять собой закрытый конец упаковки, полученной в следующем цикле.

Машина также содержит загрузочную воронку или схожее устройство выше по потоку относительно формирующего элемента, откуда продукт, который должен быть упакован, вводят в формирующий элемент, причем продукт расположен на поперечном шовном соединении пленочного чулка, закрытого с одного конца, после падения через формирующий элемент. Продукт вводят в формирующий элемент посредством его верхней части, а его нижняя часть выходит в направлении поперечного шовного соединения пленочного чулка. Следует учитывать, что пленочный чулок окружает формирующий элемент, так что когда продукт вводят в формирующий элемент, его также вводят в пленочный чулок.

Продукт подают управляемым образом из загрузочной воронки (или из места выше по потоку относительно загрузочной воронки), причем каждый раз подают заданное количество (если речь идет о салате-латук, снэках или т.п.) или саму единицу продукта, которая соответствует количеству продукта, подлежащему упаковыванию в каждой упаковке.

В документах US6179015B1 и EP3530575A1 раскрыта машина, содержащая формирующий элемент и загрузочную воронку, расположенную выше по потоку относительно формирующего элемента и выровненную с указанным формирующим элементом, причем по меньшей мере указанный формирующий элемент и указанная загрузочная воронка образуют подающий трубопровод, через который падает подлежащий подаче продукт. Машина дополнительно содержит генератор потока с нагнетательным устройством, выполненным с возможностью нагнетания газообразной текучей среды, и распределителем для направления указанной текучей среды в подающий трубопровод, и устройство управления, выполненное с возможностью управления нагнетанием текучей среды.

В машине, раскрытой в документе US6179015B1, распределитель содержит впускное отверстие для приема нагнетаемого потока через нагнетательное устройство и кольцевое выпускное отверстие, расположенное по высоте между нижним отверстием загрузочной воронки и верхним отверстием формирующего элемента, для введения указанной текучей среды в подающий трубопровод. Машина дополнительно содержит датчик, расположенный ниже загрузочной воронки и кольцевого выпускного отверстия, для обнаружения наличия продукта, подлежащего упаковыванию, и устройство управления выполнено с возможностью управления нагнетанием текучей среды на основании указанного обнаружения, так что нагнетаемый поток ускоряет продукт в направлении вниз к формирующему элементу. В этой машине невозможно предотвратить застревание продукта выше по потоку относительно указанного выпускного отверстия, когда текучая среда нагнетается после того, как весь продукт сместился от высоты кольцевого выпускного отверстия. Это застревание будет возникать выше по потоку относительно датчика, так что продукт не сможет достичь высоты указанного датчика, и, следовательно, также не будет создаваться нагнетание текучей среды.

В машине, раскрытой в документе EP3530575A1, устройство управления выполнено с возможностью обеспечения выполнения нагнетательным устройством нагнетания текучей среды заданной продолжительности для каждого продукта, подлежащего упаковыванию в одной и той же упаковке, и выполнения указанным нагнетательным устройством каждого нагнетания текучей среды так, чтобы указанный нагнетаемый поток начал достигать верхнего отверстия формирующего элемента перед полным прохождением всего продукта, подлежащего упаковыванию в одной и той же упаковке, на высоте выпускного отверстия, и закончил достижением верхнего отверстия формирующего элемента после того, как весь продукт прошел через указанное верхнее отверстие. Таким образом, это препятствует возможности застревания продукта выше по потоку относительно указанного верхнего отверстия.

CУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является предоставление вертикальной упаковочной машины, как описано в формуле изобретения.

Машина выполнена с возможностью упаковывания продуктов, в частности, упаковывания овощных продуктов, таких как листья шпината, салат-латук, петрушка и других таких продуктов, характеристики которых (с весом единицы и большой поверхностью), например, приводят к низкой скорости падения, вызванного силами тяжести, и к высокому риску застревания в областях, в которых проходное сечение для продукта уменьшено. Машина содержит загрузочную воронку с впускным отверстием загрузочной воронки, через которое вводят продукты, подлежащие упаковыванию, и с по меньшей мере одним выпускным отверстием загрузочной воронки ниже по потоку относительно впускного отверстия загрузочной воронки, вертикальную трубку, расположенную ниже по потоку относительно загрузочной воронки и содержащую впускное отверстие трубки и выпускное отверстие трубки ниже по потоку относительно впускного отверстия трубки, подающий трубопровод, через который падает продукт, подлежащий упаковыванию, формируемый по меньшей мере загрузочной воронкой, трубку и промежуточную область, проходящую между выпускным отверстием загрузочной воронки и впускным отверстием трубки, и средства ускорения, выполненные с возможностью ускорения падения продукта через подающий трубопровод.

Выпускное отверстие загрузочной воронки ограничивает ступенчатый выпускной участок или выпускной участок в негоризонтальной плоскости, так что указанный выпускной участок содержит области на разных высотах по отношению к выпускному отверстию трубки. Средства ускорения выполнены с возможностью нагнетания газообразной текучей среды в подающий трубопровод в направлении вниз через по меньшей мере одно первое отверстие нагнетания, расположенное в промежуточной области подающего трубопровода на первой вертикальной высоте по отношению к выпускному отверстию трубки, и одно второе отверстие нагнетания, расположенное в промежуточной области подающего трубопровода на второй вертикальной высоте по отношению к выпускному отверстию трубки, отличной от первой вертикальной высоты, и с возможностью создания при указанном нагнетании перепада давления, подлежащего созданию выше по потоку относительно отверстий нагнетания, и, соответственно, обеспечения следования по меньшей мере части воздуха, присутствующего в указанном подающем трубопроводе над соответствующим отверстием нагнетания, за нагнетаемым потоком (вследствие эффекта Вентури). Первое отверстие нагнетания обращено горизонтально к внутреннему пространству загрузочной воронки, а второе отверстие нагнетания не обращено горизонтально к указанному внутреннему пространству загрузочной воронки.

Следовательно, нагнетание газообразной текучей среды выше по потоку относительно впускного отверстия трубки может быть выполнено с помощью машины согласно настоящему изобретению, причем указанное нагнетание способно обеспечить следование по меньшей мере части воздуха, присутствующего в подающем трубопроводе над соответствующим отверстием нагнетания, за нагнетаемым потоком и увеличить его скорость падения вследствие эффекта, известного как эффект Вентури, при этом создается поток воздуха, который толкает продукт из загрузочной воронки в трубку, так что продукт достигает впускного отверстия трубки, будучи ускоренным при перемещении к нему, что способствует его прохождению через указанное впускное отверстие и в большей степени предотвращает застревание указанного продукта в выпускном отверстии загрузочной воронки и/или во впускном отверстии трубки. Кроме того, наличие отверстий нагнетания на различных высотах и расположение, как указано, в промежуточной области подающего трубопровода вызывает ускорение не всего продукта посредством указанного нагнетания газообразной текучей среды одинаковым образом (или в одно и то же время), причем указанный продукт достигает указанного впускного отверстия в «удлиненной» форме, т.е. часть продукта прибывает раньше другой части указанного продукта, постепенно проходя через выпускное отверстие загрузочной воронки и впускное отверстие трубки, что еще сильнее способствует его прохождению в трубку и в большей степени предотвращает возможность застревания указанного продукта.

Поскольку продукт достигает впускного отверстия трубки в «удлиненной» форме, это также позволяет уменьшить диаметр указанной трубки, а поскольку в этом случае трубка имеет меньший диаметр, количество пленки, используемое для каждой упаковки, уменьшается, поскольку для окружения указанной трубки требуется меньшее количество пленки.

Эти и другие преимущества и признаки настоящего изобретения станут очевидными с учетом фигур и подробного описания настоящего изобретения.

ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

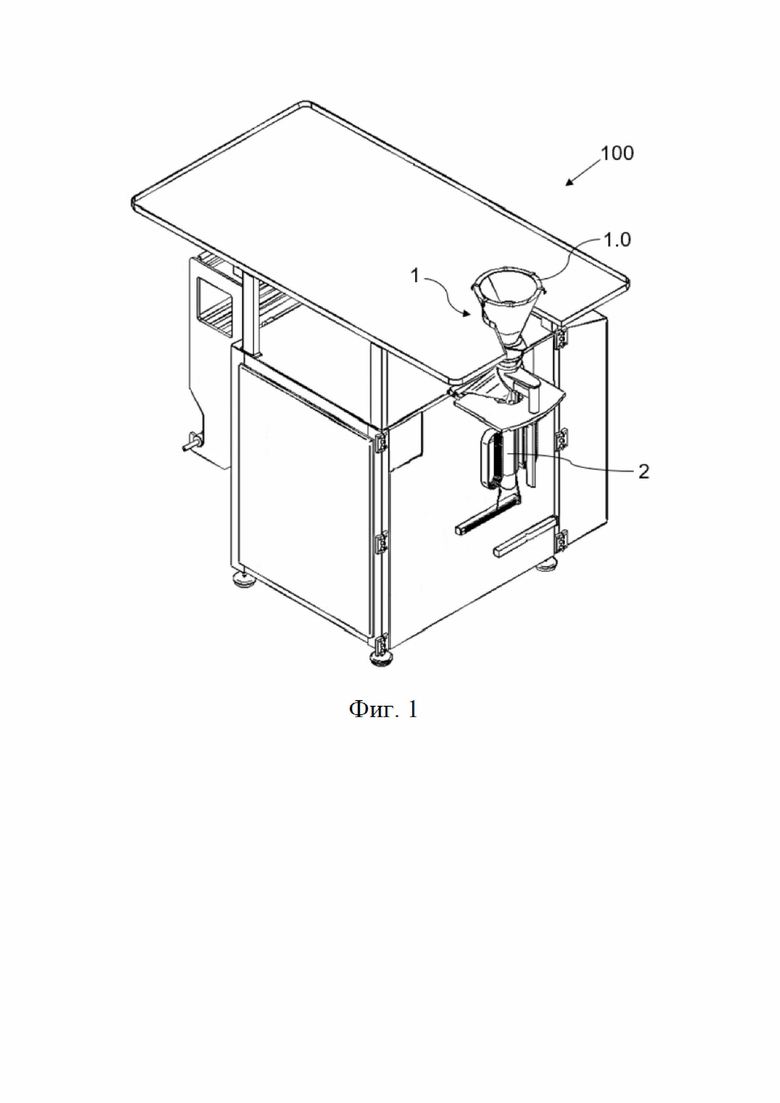

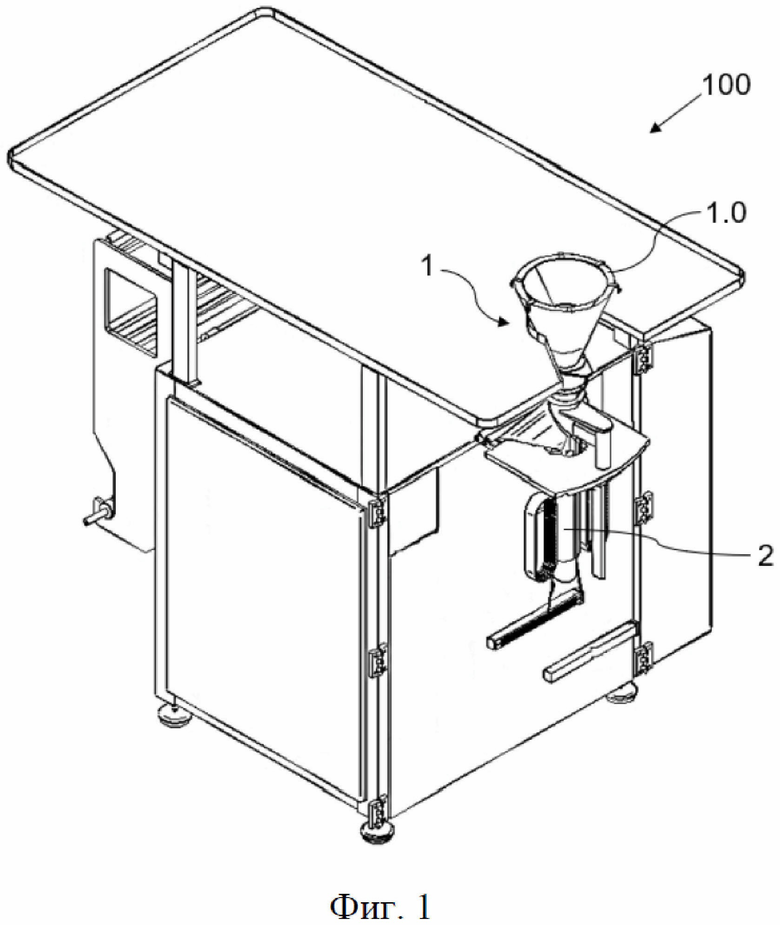

На фиг. 1 показан первый вариант осуществления вертикальной упаковочной машины согласно настоящему изобретению.

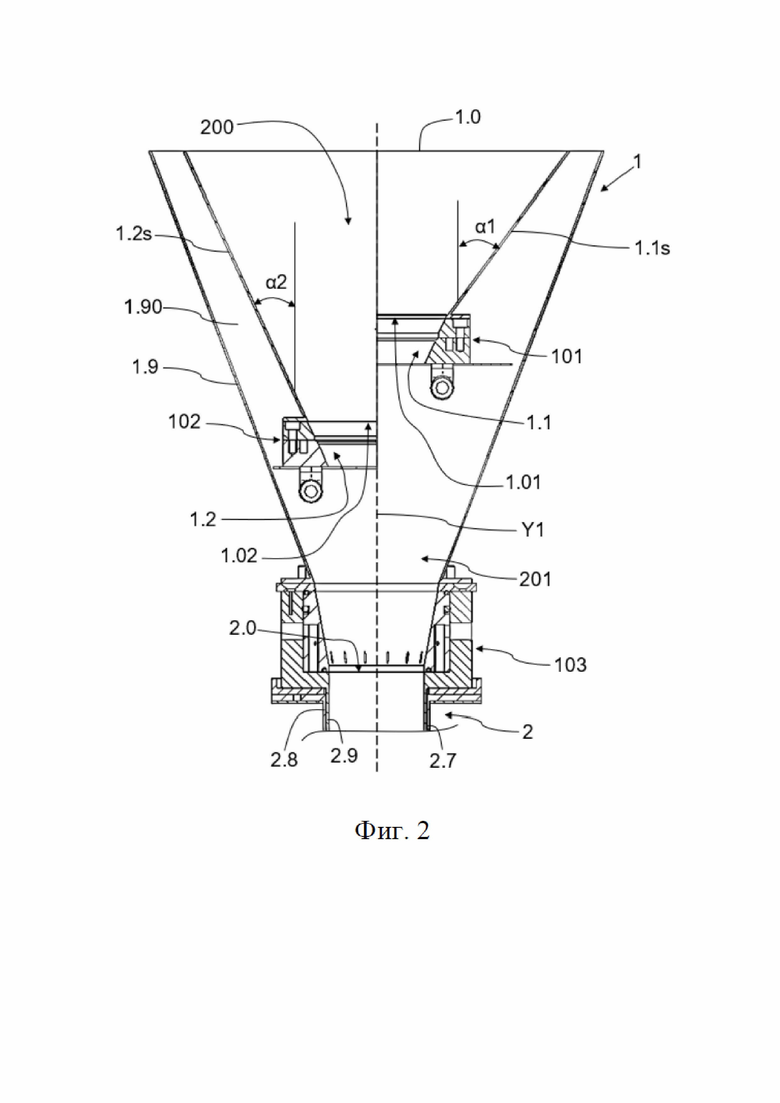

На фиг. 2 показано поперечное сечение некоторых элементов машины, показанной на фиг. 1, чтобы частично показать подающий трубопровод указанной машины.

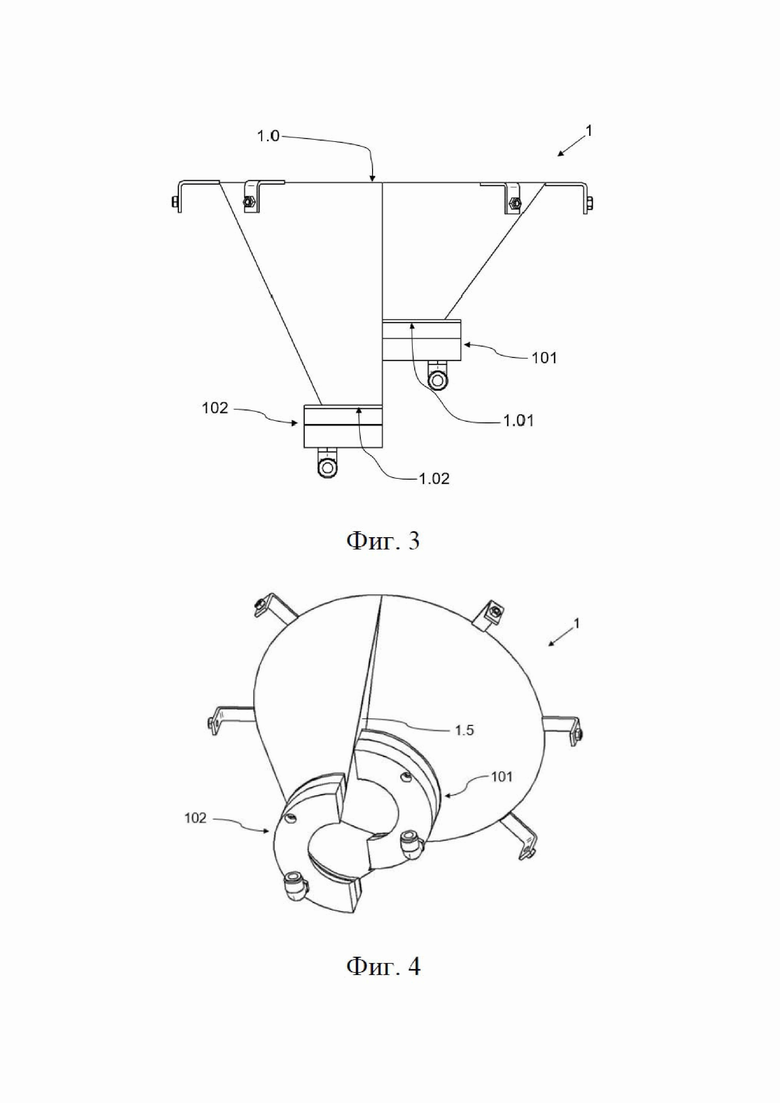

На фиг. 3 показан вид сбоку загрузочной воронки машины, показанной на фиг. 1.

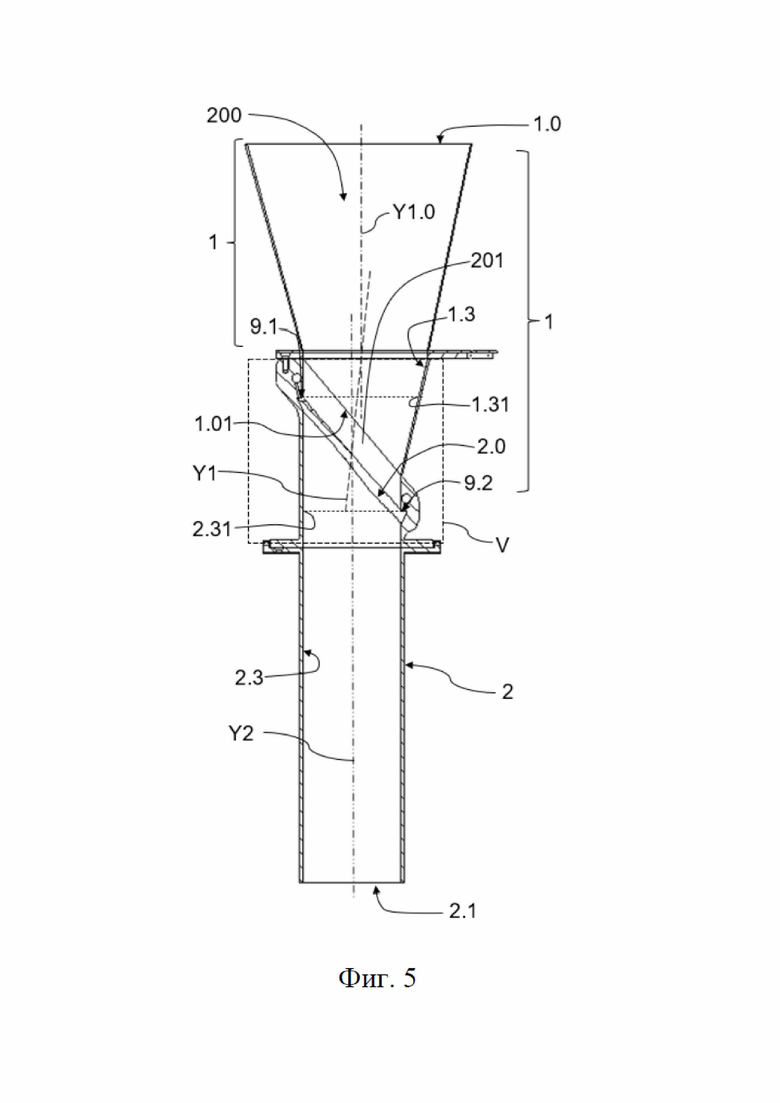

На фиг. 4 показан вид в перспективе загрузочной воронки машины, показанной на фиг. 1.

На фиг. 5 показан вид в разрезе подающего трубопровода второго варианта осуществления машины согласно настоящему изобретению.

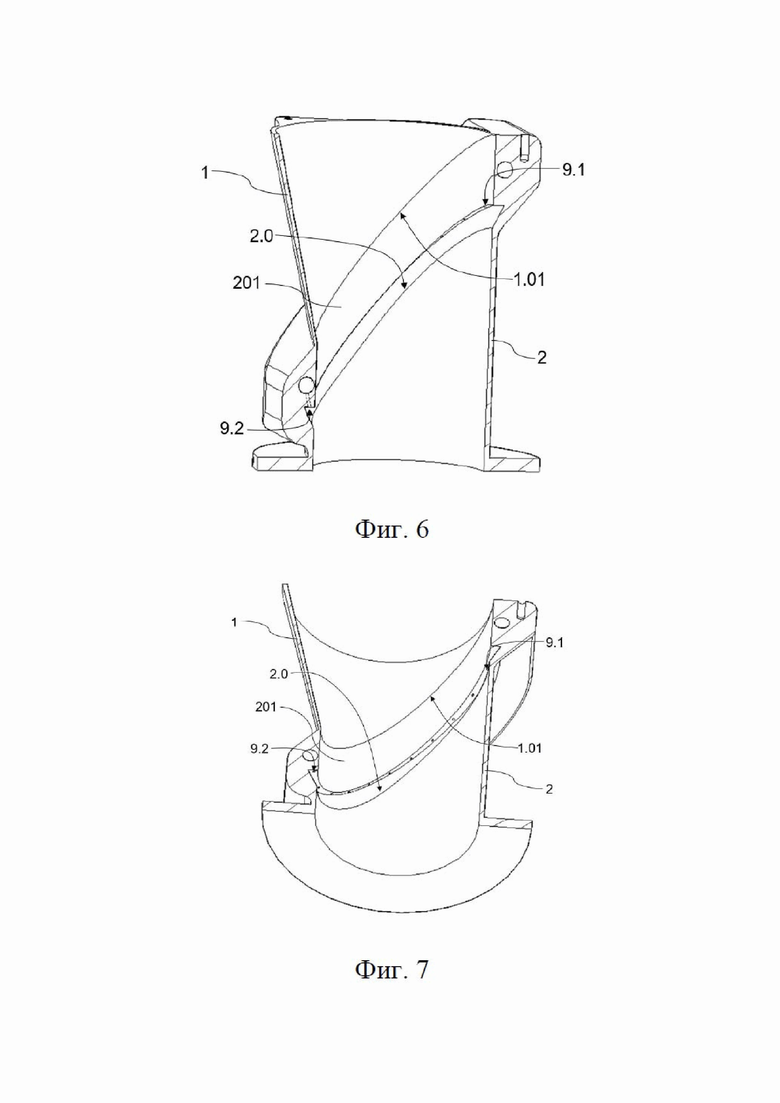

На фиг. 6 показан первый вид в перспективе промежуточной области детали V, показанной на фиг. 5.

На фиг. 7 показан второй вид в перспективе промежуточной области детали V, показанной на фиг. 5.

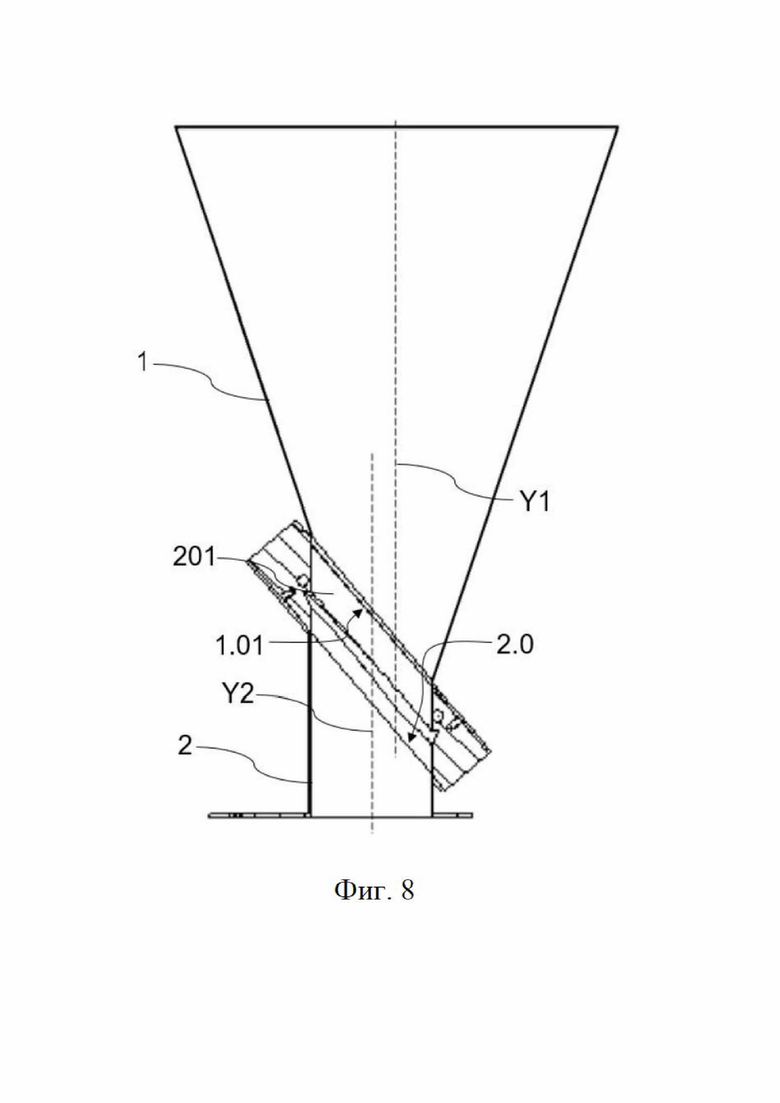

На фиг. 8 показан вид в разрезе подающего трубопровода третьего варианта осуществления машины согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Вертикальная упаковочная машина 100 согласно настоящему изобретению, в любом из своих вариантов осуществления, содержит по меньшей мере:

- загрузочную воронку 1 с впускным отверстием 1.0 загрузочной воронки, через которое вводят продукты, подлежащие упаковыванию, и с по меньшей мере одним выпускным отверстием 1.01 загрузочной воронки ниже по потоку относительно впускного отверстия 1.0 загрузочной воронки;

- вертикальную трубку 2, расположенную ниже по потоку относительно загрузочной воронки 1 и содержащую впускное отверстие 2.0 трубки и выпускное отверстие 2.1 трубки ниже по потоку относительно впускного отверстия 2.0 трубки;

- подающий трубопровод 200, через который падает продукт, подлежащий упаковыванию, формируемый по меньшей мере загрузочной воронкой 1, трубкой 2 и промежуточной областью 201, проходящей между выпускным отверстием 1.01 загрузочной воронки и впускным отверстием 2.0 трубки, и

- средства ускорения, выполненные с возможностью ускорения падения продукта через подающий трубопровод 200.

Впускное отверстие 2.0 трубки сообщается с указанной загрузочной воронкой 1, так что продукты, подлежащие упаковыванию, которые были введены в загрузочную воронку 1, достигают внутреннего пространства трубки 2 через указанное впускное отверстие 2.0 трубки.

Выпускное отверстие 1.01 загрузочной воронки ограничивает выпускной участок, который является ступенчатым или который расположен на негоризонтальной плоскости, так что указанный выпускной участок содержит области на разных высотах по отношению к выпускному отверстию 2.1 трубки. Средства ускорения выполнены с возможностью нагнетания газообразной текучей среды в подающий трубопровод 200 в направлении вниз через по меньшей мере одно первое отверстие 9.1 нагнетания, расположенное в промежуточной области 201 подающего трубопровода 200 на первой вертикальной высоте по отношению к выпускному отверстию 2.1 трубки, и одно второе отверстие 9.2 нагнетания, расположенное в промежуточной области 201 подающего трубопровода 200 на второй вертикальной высоте по отношению к выпускному отверстию 2.1 трубки, отличной от первой вертикальной высоты, и с возможностью обеспечения следования при указанном нагнетании по меньшей мере части воздуха, присутствующего в указанном подающем трубопроводе 200 над соответствующими отверстиями 9.1 и 9.2 нагнетания, за нагнетаемым потоком (эффект, известный как эффект Вентури), приводя таким образом в движение соответствующую часть продукта и увеличивая его скорость падения. Первое отверстие 9.1 нагнетания обращено горизонтально к внутреннему пространству загрузочной воронки 1 (как показано, например, на фиг. 5, где первое отверстие 9.1 нагнетания обращено горизонтально к точке или области 1.31 внутренней поверхности 1.3 загрузочной воронки 1), а второе отверстие 9.2 нагнетания не обращено горизонтально к указанному внутреннему пространству загрузочной воронки 1 (как показано, например, на фиг. 5, где второе отверстие 9.2 нагнетания обращено горизонтально к точке или области 2.31 внутренней поверхности 2.3 трубки 2, но не к точке любой поверхности загрузочной воронки 1). Ступенчатый выпускной участок или выпускной участок, расположенный в горизонтальной плоскости, приводит к тому, что различные части продукта, подлежащего упаковыванию, не достигают выпускного участка, ограниченного выпускным отверстием 1.01 загрузочной воронки в различные промежутки времени, и не проходят через него, так что продукт постепенно проходит через выпускное отверстие загрузочной воронки 1.01, в результате чего форма продукта становится удлиненной ниже по потоку относительно указанного выпускного участка. Кроме того, в результате того, что отверстия 9.1 и 9.2 нагнетания расположены на разных высотах, эффект, создаваемый нагнетаемым потоком (поток воздуха, вызывающий нагнетаемый поток выше по потоку относительно отверстий 9.1 и 9.2 нагнетания) действует на разных высотах подающего трубопровода и даже дополнительно удлиняет форму указанного продукта, что в дополнение к предотвращению застревания в большей степени (поскольку поток воздуха толкает продукт из загрузочной воронки 1 в трубку 2), также увеличивает скорость упаковывания и, следовательно, производительность машины 100.

Предпочтительно средства ускорения выполнены с возможностью направления газообразной текучей среды в подающий трубопровод 200 в направлении вниз с наклоном от 0º до 45º по отношению к вертикали. Указанный поток воздуха, таким образом, склонен следовать контуру внутренней поверхности подающего трубопровода 200: он склонен к вытягиванию внутренней поверхностью подающего трубопровода 200 в соответствии с эффектом, известным как эффект Коанда. Это предотвращает создание нагнетаемым потоком турбулентностей, которые могут оказать негативное влияние на падение продукта через подающий трубопровод 200, в то же время позволяя воздуху, расположенному над отверстиями 9.1 и 9.2 нагнетания, втягиваться более эффективно и направленно.

Предпочтительно средства ускорения содержат по меньшей мере один генератор 101 потока с по меньшей мере одним нагнетательным устройством, выполненным с возможностью нагнетания газообразной текучей среды в подающий трубопровод 200, в промежуточной области 201 подающего трубопровода 200 и через отверстия 9.1 и 9.2 нагнетания, причем расположение и активация указанного нагнетательного устройства сконфигурированы для создания перепада давления выше по потоку относительно отверстий 9.1 и 9.2 нагнетания, когда оно нагнетает газообразную текучую среду вследствие эффекта Вентури.

Загрузочная воронка 1 может быть образована единственным элементом, или она может быть образована несколькими полыми элементами, расположенными один поверх другого, причем каждый полый элемент содержит свою соответствующую центральную ось Y1.0 или Y1. Центральные оси Y1.0 и Y1 могут совпадать или не совпадать, они все могут быть вертикальными, или каждая может иметь заданный угол относительно вертикали (где один из указанных углов может быть равным нулю). В контексте настоящего изобретения загрузочная воронка 1 представляет собой полый элемент или узел полых элементов, расположенный выше по потоку относительно промежуточной области 201, причем по меньшей мере полый элемент, находящийся ниже прочих по потоку, содержит внутренний участок, размер которого уменьшается по направлению вниз. Полые элементы, внутренний участок которых уменьшается по направлению вниз, предпочтительно имеют конусообразную форму, а остальные (если они есть) предпочтительно цилиндрические. В контексте настоящего изобретения, когда указано, что загрузочная воронка 1 имеет ось Y1 загрузочной воронки, следует рассматривать центральную ось полого элемента, находящегося ниже прочих по потоку, (полого элемента, расположенного ближе всего к трубке 2).

На фиг. 1–4 показан первый вариант осуществления вертикальной упаковочной машины 100 согласно настоящему изобретению. Загрузочная воронка 1 содержит продольную ось Y1 загрузочной воронки (которая расположена по центру, а вертикальной может и не быть, в зависимости от конфигурации загрузочной воронки 1) и два выпускных отверстия 1.01 и 1.02 загрузочной воронки на различных высотах, между которыми ограничен ступенчатый выпускной участок, причем первое отверстие 9.1 нагнетания связано с первым выпускным отверстием 1.01 загрузочной воронки, а второе отверстие 9.2 нагнетания связано со вторым выпускным отверстием 1.02 загрузочной воронки.

В первом варианте осуществления загрузочная воронка 1 образована единственным полым элементом, показанным на фиг. 3 и 4, с осью Y1 загрузочной воронки, совпадающей с продольной осью Y2 трубки 2, причем указанная ось Y1 загрузочной воронки, следовательно, также является осью Y2 трубки 2 и осью подающего трубопровода 200, как видно на фиг. 2.

Трубка 2 может представлять собой коаксиальную трубку, содержащую внутреннюю трубку 2.9, причем внутренняя трубка 2.9 содержит впускное отверстие 2.0, принимающее продукты, которые поступают из загрузочной воронки 1. В случае соосной трубки коаксиальная трубка дополнительно содержит наружную трубку 2.8, имеющую больший диаметр, чем у внутренней трубки 2.9, и между обеими трубками 2.8 и 2.9 создается открытое пространство 2.7, реализующее сообщение части, находящейся выше прочих по потоку, с частью, находящейся ниже прочих по потоку.

В первом варианте осуществления машина 100 содержит генератор 101 потока, связанный с загрузочной воронкой 1 и содержащийся в средствах ускорения, причем указанный генератор 101 потока содержит нагнетательное устройство, выполненное с возможностью нагнетания газообразной текучей среды в подающий трубопровод 200 в области 1.1 нагнетания, обращенной к внутреннему пространству указанной загрузочной воронки 1, в направлении вниз к впускному отверстию 2.0 трубки 2 (во внутренней трубке 2.9 коаксиальной трубки в случае, когда трубка 2 представляет собой коаксиальную трубку). Область 1.1 нагнетания включает угловую длину вокруг оси Y1 загрузочной воронки менее 360º. При угловой длине менее 360º следует интерпретировать, что газообразная текучая среда, поступающая во внутреннее пространство подающего трубопровода 200, не оказывает воздействия на весь внутренний периметр подающего трубопровода 200 одинаковым образом, поэтому указанное нагнетание и поток воздуха, создаваемый вследствие эффекта Вентури, не оказывает воздействия на весь периметр продукта одинаковым образом. Следовательно, нагнетательное устройство не нагнетает газообразную текучую среду в часть указанной угловой длины. Предпочтительно указанная угловая длина меньше или равна 180º, хотя также можно использовать другие угловые длины при условии, что они меньше 360º. Подающий трубопровод 200 предпочтительно содержит несколько отверстий нагнетания, однородно распределенных вокруг оси Y1 загрузочной воронки и обращенных к области 1.1 нагнетания, в том числе среди первых отверстие 9.1 нагнетания. Предпочтительно все указанные отверстия нагнетания расположены на одной высоте по отношению к выпускному отверстию 2.1 трубки.

Когда продукт вводят в загрузочную воронку 1, указанный продукт, как правило, падает через весь диаметр указанной загрузочной воронки 1. В результате этой области 1.1 нагнетания и ее угловой длины (которая не занимает 360º), эффект, создаваемый нагнетанием газообразной текучей среды через нагнетательное устройство (поток воздуха создается выше по потоку относительно области 1.1 нагнетания), не оказывает воздействия на весь внутренний периметр загрузочной воронки 1 в одинаковой мере; он в основном оказывает воздействие на часть, которая расположена над указанной областью 1.1 нагнетания, и в части периметра, которая наименее подвержена воздействию или не подвержена воздействию указанного нагнетания (часть угловой длины вокруг оси Y1 загрузочной воронки, расположенная над угловой длиной, не покрываемой областью 1.1 нагнетания), причем продукт, падающий через указанную часть, ускоряется в меньшей степени (или не ускоряется). Следовательно, продукт ускоряется неоднородно, а эффект удлинения указанного продукта внутри подающего трубопровода, как подробно описаны выше, при условии, что часть, на которую не воздействует (или на которую воздействует в меньшей степени) указанный поток воздуха, задерживается по отношению к другой части (как правило, чем меньше поток воздуха оказывает воздействие на часть продукта, тем больше будет задерживаться указанная часть продукта).

Когда продукт упакован, как описано выше, пленочный чулок окружает трубку 2 и указанный пленочный чулок имеет поперечный конец под трубкой 2, который закрыт. Если трубка 2 представляет собой коаксиальную трубку, такую как описанная выше, то газообразная текучая среда, нагнетаемая в загрузочную воронку 1, а также создаваемый поток воздуха, который достигает внутреннего пространства трубки 2 (в этом случае внутреннего пространства внутренней трубки 2.9) могут быть выпущены из трубки 2 через пространство 2.7, после выхода через нижнюю часть внутреннего пространства указанной внутренней трубки 2.9, что не позволяет им оставаться в созданной конечной упаковке или выходить в противоположном направлении по отношению к падению продукта через внутреннее пространство указанной внутренней трубки 2.9.

В варианте осуществления, показанном на фиг. 1–4, машина 100 содержит дополнительный генератор 102 потока, связанный с загрузочной воронкой 1, содержащей дополнительное нагнетательное устройство, выполненное с возможностью нагнетания газообразной текучей среды в подающий трубопровод 200 в дополнительной области 1.2 нагнетания указанного подающего трубопровода 200 в направлении вниз к впускному отверстию 2.0 трубки 2. Дополнительная область 1.2 нагнетания расположена ниже по потоку относительно области 1.1 нагнетания, как показано на фиг. 2, причем дополнительный генератор 102 потока, следовательно, расположен ниже по потоку относительно генератора 101 потока, как показано на фиг. 2 и 3. Расположение выпускных отверстий 1.01 и 1.02 загрузочной воронки ограничивает ступенчатый выпускной участок, что позволяет указанному продукту или части продукта еще сильнее вытягиваться и ускоряться до достижения впускного отверстия 2.0 трубки и позволяет постепенно вводить продукт в трубку 2.0, предотвращая риск застревания. Поскольку продукт достигает высоты дополнительной области 1.2 нагнетания в удлиненном состоянии (вследствие эффекта нагнетания, осуществляемого в области 1.1 нагнетания, описанной выше, поскольку указанная область 1.1 нагнетания расположена выше по потоку относительно указанной дополнительной области 1.2 нагнетания), указанная дополнительная область 1.2 нагнетания вытягивает и еще сильнее ускоряет падение продукта через подающий трубопровод 200 без какого-либо увеличения риска образования застревания в указанном впускном отверстии 2.0 трубки, что позволяет увеличить скорость цикла упаковывания машины 100, а диаметр трубки и, в результате, количество пленки, необходимой для создания упаковки, уменьшить. Подающий трубопровод 200 предпочтительно содержит вторую компоновку отверстий, образованную несколькими отверстиями нагнетания, включающими второе отверстие нагнетания, связанное со вторым выпускным отверстием 1.02 загрузочной воронки.

В первом варианте осуществления, показанном на фиг. 1–4, машина 100 содержит два генератора 101 и 102 потока, но альтернативно машина 100 может содержать больше генераторов потока, как пояснено ниже.

Дополнительная область 1.2 нагнетания предпочтительно содержит по меньшей мере одну часть, которая не совпадает по углу с областью 1.1 нагнетания вокруг оси Y1 загрузочной воронки, и предпочтительно ни одно из отверстий нагнетания второго узла нагнетания не совпадает по вертикали с любым отверстием первого узла нагнетания. Это обеспечивает в большей степени ускорение по меньшей мере части продукта, которая ранее не была ускорена или была ускорена в меньшей степени, посредством эффекта нагнетания, осуществляемого в области 1.1 нагнетания, что гарантирует вытягивание и ускорение всего продукта, подлежащего упаковыванию, при падении через подающий трубопровод 200. Если присутствует дополнительная область 1.2 нагнетания с по меньшей мере одной частью, которая совпадает по углу с областью 1.1 нагнетания, то можно было бы еще больше гарантировать отсутствие застревания продукта во впускном отверстии 2.0 трубки, поскольку часть продукта, ранее ускоренная областью 1.1 нагнетания, еще больше ускоряется, когда она достигает дополнительной области 1.2 нагнетания, совпадающей по углу с областью 1.1 нагнетания, в то время как часть продукта, ускоренная в меньшей степени (или не ускоренная ранее) областью 1.1 нагнетания, также вытягивается и ускоряется, когда она следующей достигает части указанной дополнительной области 1.2 нагнетания, которая не совпадает по углу с областью 1.1 нагнетания.

В некоторых вариантах осуществления, как в случае первого варианта осуществления, дополнительная область 1.2 нагнетания не совпадает по углу с областью 1.1 нагнетания вокруг оси Y1 загрузочной воронки 1, как показано на фиг. 4, так что ни одно из отверстий нагнетания второго узла нагнетания не совпадает по вертикали с любым отверстием первого узла нагнетания. Следовательно, во второй области 1.2 нагнетания ускоряется только часть продукта, которая не была ранее ускорена или которая была ускорена в меньшей степени, вследствие эффекта нагнетания, осуществляемого в области 1.1 нагнетания, и для ускорения падения продукта в подающий трубопровод 200 вводят меньшее количество газообразной текучей среды и потока воздуха. Как правило, введение газообразной текучей среды, создающей поток воздуха вследствие эффекта Вентури, позволяет ускорить падение продукта, но у него есть недостаток, заключающийся в необходимости последующего выпуска указанной газообразной текучей среды и указанного воздуха, которые не могут содержаться в конечной упаковке. Таким образом, возможность выпуска газообразной текучей среды и воздуха может, например, включать увеличение диаметра трубки 2 (в случае коаксиальной трубки, чтобы обеспечить большее пространство 2.7). Вот почему в первом варианте осуществления дополнительная область 1.2 нагнетания не совпадает по углу с областью 1.1 нагнетания вокруг оси Y1 загрузочной воронки.

Предпочтительно, чтобы в указанных вариантах осуществления вторая область 1.2 нагнетания, кроме того, покрывала по меньшей мере угловую длину, не покрытую областью 1.1 нагнетания, так, чтобы в результате газообразная нагнетаемая текучая среда оказывала воздействие на 360º внутреннего пространства периметра подающего трубопровода 200 (добавляя оба нагнетания друг к другу) и весь периметр продукта, который вводят в указанную загрузочную воронку 1, ускорялся. Таким образом, наибольшая возможная часть продукта ускоряется с помощью малого количества газообразной текучей среды.

Предпочтительно, как происходит в первом варианте осуществления, угловая длина дополнительной области 1.2 нагнетания покрывает весь периметр (360º), так что получается преимущество ускорения всего продукта к впускному отверстию 2.0 внутренней трубки 2.9 коаксиальной трубки 2, тогда как в то же время продукт сохраняется удлиненным.

В других вариантах осуществления, не изображенных на фигурах, машина 100 содержит несколько дополнительных генераторов потока (столько, сколько может потребоваться), каждый из которых содержит соответствующее дополнительное нагнетательное устройство, выполненное с возможностью нагнетания газообразной текучей среды в подающий трубопровод 200 в соответствующей дополнительной области нагнетания указанного подающего трубопровода 200, которая предпочтительно соответствует области внутреннего периметра указанного подающего трубопровода 200, в направлении вниз к впускному отверстию 2.0 трубки 2. Каждая дополнительная область нагнетания может находиться на разной высоте по отношению к указанному впускному отверстию 2.0 в направлении оси Y1 загрузочной воронки (или по отношению к впускному отверстию 1.0 загрузочной воронки 1 в указанном направлении) и на разной высоте по отношению к высоте, на которой расположены области 1.1 и 1.2 нагнетания, обеспечивает возможность постепенного вхождения продукта и различных ускорений продукта, создаваемых при его падении, и каждая дополнительная область нагнетания включает соответствующую угловую длину вокруг оси Y1 загрузочной воронки. Расположение и угловая длина дополнительных областей нагнетания могут быть выбраны по мере необходимости в зависимости от того, каким образом продукт (или его часть) должен быть ускорен, причем она содержит по меньшей мере три выпускных отверстия загрузочной воронки на разных высотах, между которыми ограничен выпускной участок, причем каждое выпускное отверстие загрузочной воронки содержит по меньшей мере одно отверстие нагнетания, и средства ускорения, выполненные с возможностью создания перепада давления выше по потоку относительно каждого из выпускных отверстий загрузочной воронки вследствие нагнетания газообразной текучей среды в подающий трубопровод 200 через соответствующее отверстие нагнетания, причем указанные средства ускорения содержат генератор потока, связанный с каждым выпускным отверстием загрузочной воронки, и каждый генератор потока содержит нагнетательное устройство, выполненное с возможностью нагнетания газообразной текучей среды в дополнительной области нагнетания внутреннего пространства подающего трубопровода 200 в направлении вниз и через соответствующее отверстие нагнетания.

Предпочтительно каждый генератор 101 и 102 потока связан с соответствующим угловым сегментом 1.1s и 1.2s загрузочной воронки 1, так что машина 100 содержит столько угловых сегментов 1.1s и 1.2s, сколько присутствует генераторов 101 и 102 потока, связанных с загрузочной воронкой 1 и выполненных с возможностью нагнетания газообразной текучей среды в подающий трубопровод 200. Каждый угловой сегмент 1.1s и 1.2s имеет заданную угловую длину вокруг оси Y1 загрузочной воронки 1 и заданную осевую длину в направлении оси Y1 загрузочной воронки 1 от впускного отверстия 1.0 указанной загрузочной воронки 1. Каждый угловой сегмент 1.1s и 1.2s содержит соответствующее выпускное отверстие, сообщающееся с впускным отверстием 2.0 трубки 2, так что каждый угловой сегмент 1.1s и 1.2s проходит в направлении оси Y1 загрузочной воронки между впускным отверстием 1.0 загрузочной воронки и выпускным отверстием соответствующего углового сегмента 1.1s и 1.2s (указанное удлинение является осевой длиной) и сообщается с внутренним пространством трубки 2. Заданные осевые длины всех угловых сегментов 1.1s и 1.2s могут отличаться друг от друга, при этом разные выпускные отверстия, следовательно, расположены на разных высотах по отношению к впускному отверстию 2.0 трубки, и область 1.1 нагнетания и дополнительная область (области) 1.2 нагнетания предпочтительно находится на высоте выпускного отверстия соответствующего углового сегмента 1.1s и 1.2s. Указанные выпускные отверстия соответствуют выпускным отверстиям 1.01 и 1.02 загрузочной воронки и образуют ступенчатый выпускной участок, образованный первым полуучастком на горизонтальной плоскости на высоте первого выпускного отверстия 1.01 загрузочной воронки и вторым полуучастком на горизонтальной плоскости на высоте второго выпускного отверстия 1.02 загрузочной воронки.

Предпочтительно загрузочная воронка 1 может содержать стенку 1.5 между каждыми двумя угловыми сегментами 1.1s и 1.2s, как показано на фиг. 4, чтобы предотвратить выход продукта или его части из загрузочной воронки 1 между разными угловыми сегментами 1.1s и 1.2s.

Предпочтительно выпускные отверстия угловых сегментов 1.1s и 1.2s имеют полукруглую форму в случае, если соответствующая область нагнетания не покрывает весь соответствующий внутренний периметр загрузочной воронки 1, или круглую форму в случае, если соответствующая область нагнетания покрывает весь соответствующий внутренний периметр загрузочной воронки 1. В обоих случаях радиус предпочтительно равен радиусу трубки 2 (или внутренней трубки 2.9, когда трубка 2 соответствует коаксиальной трубке). Кроме того, указанные выпускные отверстия предпочтительно концентричны друг другу и концентричны трубке 2. Это позволяет продуктам легче поступать в указанную трубку 2.

Кроме того, каждое поперечное сечение разных угловых сегментов 1.1s и 1.2s загрузочной воронки 1 определяет заданный угол α1 и α2 по отношению к оси Y1 загрузочной воронки указанной загрузочной воронки 1, причем указанный угол α1 и α2 предпочтительно отличается от одного углового сегмента 1.1s и 1.2s к другому. Это позволяет управлять падением продукта в соответствующую область 1.1 и 1.2 нагнетания. Например, чем меньше заданный угол α1 и α2, тем меньше времени потребуется продукту, чтобы прибыть из впускного отверстия 1.0 загрузочной воронки в соответствующую область 1.1 и 1.2 нагнетания. Таким образом, осевые длины и заданные углы α1 и α2 каждого из угловых сегментов 1.1s и 1.2s могут быть соотнесены, как это может потребоваться для достижения результата, требуемого в каждом случае. Предпочтительно угол α1 и α2 поперечного сечения углового сегмента 1.1s и 1.2s тем меньше, чем больше осевая длина соответствующего углового сегмента 1.1s и 1.2s.

Машина 100 предпочтительно содержит наружный корпус 1.9, который по меньшей мере частично снаружи окружает угловые сегменты 1.1s и 1.2s указанной загрузочной воронки 1 и предпочтительно по меньшей мере области 1.1 и 1.2 нагнетания. Указанный корпус 109 проходит по меньшей мере от высоты области 1.1 и 1.2 нагнетания, находящийся выше прочих по потоку, до закрытия областей 1.1 и 1.2 нагнетания. Между корпусом 109 и угловыми сегментами 1.1s и 1.2s загрузочной воронки 1 определено пространство 1.90, которое предпочтительно открыто в сторону наружного пространства по меньшей мере в его части, находящейся выше прочих по потоку, так что могут быть выпущены по меньшей мере часть газообразной текучей среды, которая нагнетается в подающий трубопровод 200 (с генератором 101 потока и дополнительными генераторами 102 потока, в зависимости от обстоятельств), и по меньшей мере часть потока воздуха, созданного вследствие эффекта нагнетания указанной газообразной текучей среды.

Следовательно, поскольку часть текучей среды и потока воздуха выпускается через указанное пространство 1.90, большее количество газообразной текучей среды может быть нагнетено в загрузочную воронку 1 без необходимости в увеличении пространства 2.7 между трубками 2.8 и 2.9 трубки 2, что позволяет не увеличивать количество используемой пленки (если пространство 2.7 увеличивается вследствие увеличения в диаметре наружной трубки 2.8, пленочный чулок, окружающий ее, будет больше и, следовательно, потребует больше пленки); или диаметр трубки 2 даже может быть уменьшен, при этом будет уменьшено количество пленки, требуемое для каждой упаковки.

Кроме того, в результате неоднородных ускорений продукта, что влечет за собой удлиненную форму продукта, как описано, трубка 2 (внутренняя трубка 2.9 в случае коаксиальной трубки) может иметь меньший диаметр, при этом или пространство 2.7 может быть увеличено, если диаметр наружной трубки 2.8 сохраняется (обеспечивая лучший путь для выпуска газообразной текучей среды), или же оба диаметра (или диаметр трубки 2, если это не коаксиальная трубка) могут быть уменьшены пропорционально, сохраняя то же пространство 2.7, в случае чего количество необходимой пленки уменьшается.

Машина 100 может содержать дополнительный генератор 103 потока в промежуточной области 201 подающего трубопровода 200, содержащий нагнетательное устройство, выполненное с возможностью нагнетания газообразной текучей среды в указанную промежуточную область 201 в направлении вниз к впускному отверстию 2.0 трубки, относящемуся к указанной трубке 2 (внутренней трубки 2.9 коаксиальной трубки, при необходимости), что способствует еще большему ускорению процесса упаковки, поскольку ускоряется прохождение продукта через трубку 2. Кроме того, газообразная текучая среда может быть выпущена через пространство между двумя трубками 2.8 и 2.9 коаксиальной трубки, как описано выше, когда трубка 2 представляет собой коаксиальную трубку. Генератор 103 потока расположен ниже по потоку относительно генераторов 101 и 102 потока.

Предпочтительно каждое нагнетательное устройство выполнено с возможностью создания перепада давления выше по потоку относительно соответствующей области 1.1 и 1.2 нагнетания и выше по потоку относительно соответствующей области промежуточной области 201 в случае генератора 103 потока, когда оно нагнетает газообразную текучую среду (достигается эффект, известный как эффект Вентури).

Машина 100 дополнительно содержит устройство управления для управления активацией генераторов 101, 102 и 103 потока (нагнетательных устройств), так что, по мере необходимости, может быть выполнено непрерывное или прерывистое и выборочное нагнетание газообразной текучей среды.

В других вариантах осуществления машины 100 загрузочная воронка 1, которая является частью подающего трубопровода 200, предпочтительно содержит единственное выпускное отверстие 1.01 загрузочной воронки, как изображено на фиг. 5–7 (относительно второго варианта осуществления машины 100) и на фиг. 8 (относительно третьего варианта осуществления машины 100). Средства ускорения содержат генератор 101 потока с нагнетательным устройством, выполненным с возможностью нагнетания газообразной текучей среды в подающий трубопровод 200, в промежуточной области 201 подающего трубопровода 200 и через по меньшей мере отверстия 9.1 и 9.2 нагнетания. Расположение и активация нагнетательного устройства сконфигурированы для создания перепада давления выше по потоку относительно отверстий 9.1 и 9.2 нагнетания, когда оно нагнетает газообразную текучую среду, причем образуется поток воздуха, что толкает продукт из загрузочной воронки 1 в трубку 2 вследствие эффекта Вентури.

В этих вариантах осуществления с единственным выпускным отверстием 1.01 загрузочной воронки машина 100 предпочтительно содержит множество отверстий нагнетания в промежуточной области 201 вокруг оси Y1 загрузочной воронки с угловой длиной 360º, которые предпочтительно распределены однородно.

В этих вариантах осуществления загрузочная воронка 1 может содержать ось Y1 загрузочной воронки с заданным углом по отношению к вертикали (по отношению к оси Y2 трубки 2), как происходит во втором варианте осуществления (фиг. 5–7), или она может содержать вертикальную ось Y1 загрузочной воронки, но не совпадать с осью Y2 трубки 2, как происходит в третьем варианте осуществления (фиг. 8). Следовательно, выпускной участок, ограниченный выпускным отверстием 1.01 загрузочной воронки представляет собой негоризонтальную плоскость (в данном случае наклонную), и впускное отверстие 2.1 трубки 2 также ограничивает впускной участок на наклонной плоскости, которая может быть или может не быть параллельной плоскости выпускного участка, которая ограничивает выпускное отверстие 1.01 загрузочной воронки. Следовательно, в этих вариантах осуществления продукт также проходит постепенно через впускной участок, ограниченный впускным отверстием 2.0 трубки, причем указанный впускной участок больше, чем в случаях, когда указанное впускное отверстие 2.0 трубки является горизонтальным, еще сильнее уменьшается риск застревания, возникающего в указанном впускном отверстии 2.0 трубки, и, кроме того, диаметр трубки 2 может быть еще сильнее уменьшен, когда продукт проходит постепенно и когда продукт ускоряется на разных высотах, еще сильнее удлиняя свою первоначальную форму.

В некоторых альтернативных вариантах осуществления, в которых загрузочная воронка 1 содержит единственное выпускное отверстие 1.01, подающий трубопровод 200 содержит несколько отверстий нагнетания в промежуточной области 201, между которыми расположены отверстия 9.1 и 9.2 нагнетания, распределенные на распределительной плоскости, параллельной плоскости выпускного участка, ограниченной указанным выпускным отверстием 1.01 загрузочной воронки 1, и плоскости впускного участка, ограниченной впускным отверстием 2.1 трубки 2, причем указанная распределительная плоскость расположена между плоскостью выпускного участка, ограниченной выпускным отверстием 1.1 загрузочной воронки 1, и плоскостью впускного участка, ограниченной впускным отверстием 2.1 трубки 2, причем указанный впускной участок и указанный выпускной участок идентичны.

Предпочтительно, в любом из своих вариантов осуществления машина 100 имеет станцию взвешивания выше по потоку относительно загрузочной воронки 1, например станцию взвешивания с несколькими головками, которая подает продукт заданного веса (или заданное количество продукта) в указанную загрузочную воронку 1.

Машина содержит загрузочную воронку (1) с впускным отверстием (1.0) загрузочной воронки и выпускным отверстием (1.01) загрузочной воронки, трубку (2), расположенную ниже по потоку относительно загрузочной воронки (1) и содержащую впускное отверстие (2.0) трубки и выпускное отверстие (2.1) трубки, подающий трубопровод (200), образованный загрузочной воронкой (1) и трубкой (2). Машина также содержит средства ускорения, выполненные с возможностью нагнетания газообразной текучей среды в подающий трубопровод (200) через два отверстия нагнетания, расположенных в подающем трубопроводе (200) на разных высотах по отношению к выпускному отверстию (2.1) трубки, и с возможностью обеспечения следования при указанном нагнетании части воздуха, присутствующего в указанном подающем трубопроводе (200) над соответствующим отверстием нагнетания, за нагнетаемым потоком. Машина выполнена с возможностью упаковывания продуктов, в частности упаковывания овощных продуктов, таких как листья шпината, салат-латук, петрушка и других таких продуктов, характеристики которых (с весом единицы и большой поверхностью), например, приводят к низкой скорости падения, вызванного силами тяжести, и к высокому риску застревания в областях, в которых проходное сечение для продукта уменьшено. 14 з.п. ф-лы, 8 ил.

1. Вертикальная упаковочная машина, содержащая полую загрузочную воронку (1) с впускным отверстием (1.0) загрузочной воронки, через которое вводят продукты, подлежащие упаковыванию, и с по меньшей мере одним выпускным отверстием (1.01, 1.02) загрузочной воронки ниже по потоку относительно впускного отверстия (1.0) загрузочной воронки, вертикальную трубку (2), расположенную ниже по потоку относительно загрузочной воронки (1) и содержащую впускное отверстие (2.0) трубки и выпускное отверстие (2.1) трубки ниже по потоку относительно впускного отверстия (2.0) трубки, подающий трубопровод (200), через который падает продукт, подлежащий упаковыванию, формируемый по меньшей мере загрузочной воронкой (1), трубкой (2) и промежуточной областью (201), проходящей между выпускным отверстием (1.01, 1.02) загрузочной воронки и впускным отверстием (2.0) трубки, и средства ускорения, выполненные с возможностью ускорения падения продукта через подающий трубопровод (200), отличающаяся тем, что выпускное отверстие (1.01, 1.02) загрузочной воронки ограничивает ступенчатый выпускной участок или выпускной участок в негоризонтальной плоскости, средства ускорения выполнены с возможностью нагнетания газообразной текучей среды в подающий трубопровод (200) в направлении вниз через по меньшей мере одно первое отверстие (9.1) нагнетания, расположенное в промежуточной области (201) подающего трубопровода (200) на первой вертикальной высоте по отношению к выпускному отверстию (2.1) трубки, и одно второе отверстие (9.2) нагнетания, расположенное в промежуточной области (201) подающего трубопровода (200) на второй вертикальной высоте по отношению к выпускному отверстию (2.1) трубки, отличной от первой вертикальной высоты, и с возможностью обеспечения следования при указанном нагнетании по меньшей мере части воздуха, присутствующего в указанном подающем трубопроводе (200) над соответствующими отверстиями (9.1, 9.2) нагнетания, за нагнетаемым потоком, причем первое отверстие (9.1) нагнетания расположено таким образом, что обращено горизонтально к внутреннему пространству загрузочной воронки (1), а второе отверстие (9.2) нагнетания расположено таким образом, что указанное второе отверстие (9.2) нагнетания не обращено горизонтально к указанному внутреннему пространству загрузочной воронки (1).

2. Машина по п. 1, отличающаяся тем, что средства ускорения выполнены с возможностью направления газообразной текучей среды в подающий трубопровод (200) в направлении вниз с наклоном от 0° до 45° по отношению к вертикали.

3. Машина по п. 1 или 2, отличающаяся тем, что средства ускорения содержат по меньшей мере один генератор (101) потока с по меньшей мере одним нагнетательным устройством, выполненным с возможностью нагнетания газообразной текучей среды в подающий трубопровод (200), в промежуточной области (201) подающего трубопровода (200) и через отверстия (9.1, 9.2) нагнетания, причем расположение и активация указанного нагнетательного устройства сконфигурированы для создания перепада давления выше по потоку относительно отверстий (9.1, 9.2) нагнетания, когда оно нагнетает газообразную текучую среду.

4. Машина по любому из пп. 1–3, отличающаяся тем, что загрузочная воронка (1) содержит по меньшей мере два выпускных отверстия (1.01, 1.02) загрузочной воронки на различных высотах, между которыми ограничен ступенчатый выпускной участок, причем первое отверстие (9.1) нагнетания связано с первым выпускным отверстием (1.01) загрузочной воронки, а второе отверстие (9.2) нагнетания связано со вторым выпускным отверстием (1.02) загрузочной воронки, и средства ускорения, выполненные с возможностью создания перепада давления выше по потоку относительно первого выпускного отверстия (1.01) загрузочной воронки вследствие нагнетания газообразной текучей среды в подающий трубопровод (200) через первое отверстие (9.1) нагнетания, и с возможностью создания перепада давления выше по потоку относительно второго выпускного отверстия (1.02) загрузочной воронки вследствие нагнетания газообразной текучей среды в подающий трубопровод (200) через второе отверстие (9.2) нагнетания.

5. Машина по п. 4, отличающаяся тем, что подающий трубопровод (200) содержит первую компоновку отверстий, образованную несколькими отверстиями нагнетания, включающими первое отверстие нагнетания, связанное с первым выпускным отверстием (1.01) загрузочной воронки, и вторую компоновку отверстий, образованную несколькими отверстиями нагнетания, включающими второе отверстие нагнетания, связанное со вторым выпускным отверстием загрузочной воронки (1.02).

6. Машина по п. 4 или 5, отличающаяся тем, что загрузочная воронка (1) содержит по меньшей мере три выпускных отверстия загрузочной воронки на разных высотах, между которыми ограничен выпускной участок, причем каждое выпускное отверстие загрузочной воронки включает по меньшей мере одно отверстие нагнетания, и средства ускорения, выполненные с возможностью создания перепада давления выше по потоку относительно каждого из выпускных отверстий загрузочной воронки вследствие нагнетания газообразной текучей среды в подающий трубопровод (200) через соответствующее отверстие нагнетания, причем указанные средства ускорения содержат генератор потока, связанный с каждым выпускным отверстием загрузочной воронки, и каждый генератор потока содержит нагнетательное устройство, выполненное с возможностью нагнетания газообразной текучей среды в дополнительной области нагнетания внутреннего пространства подающего трубопровода (200) в направлении вниз и через соответствующее отверстие нагнетания.

7. Машина по любому из пп. 4–6, отличающаяся тем, что загрузочная воронка (1) содержит ось (Y1) загрузочной воронки и каждое выпускное отверстие (1.01, 1.02) загрузочной воронки соответствует соответствующему угловому сегменту (1.1s, 1.2s) загрузочной воронки (1), каждый угловой сегмент (1.1s, 1.2s) включает заданную угловую длину вокруг оси (Y1) загрузочной воронки и заданную вертикальную длину от впускного отверстия (1.0) загрузочной воронки указанной загрузочной воронки (1) до соответствующего выпускного отверстия (1.01, 1.02) загрузочной воронки, указанные вертикальные длины различаются, каждое поперечное сечение разных угловых сегментов (1.1s, 1.2s) загрузочной воронки (1) определяют заданный угол (α1, α2) по отношению к вертикали, и указанный угол (α1, α2) одного углового сегмента (1.1s, 1.2s) отличается от другого.

8. Машина по п. 7, отличающаяся тем, что загрузочная воронка (1) содержит наружный корпус (1.9), который по меньшей мере частично окружает снаружи угловые сегменты (1.1s, 1.2s) указанной загрузочной воронки (1).

9. Машина по любому из пп. 4–8, отличающаяся тем, что каждое выпускное отверстие загрузочной воронки (1.01, 1.02) ограничивает полувыпускной участок на горизонтальной плоскости, причем ступенчатый выпускной участок ограничен между указанными выпускными отверстиями (1.01, 1.02) загрузочной воронки.

10. Машина по любому из пп. 1–3, отличающаяся тем, что выпускной участок, ограниченный выпускным отверстием (1.01) загрузочной воронки, находится на наклонной области по отношению к вертикали, и впускное отверстие (2.1) трубки (2) ограничивает впускной участок наклонной плоскости по отношению к вертикали.

11. Машина по п. 10, отличающаяся тем, что впускной участок, ограниченный впускным отверстием (2.1) трубки, параллелен выпускному участку, ограниченному выпускным отверстием (1.01) загрузочной воронки, причем указанный впускной участок и указанный выпускной участок идентичны.

12. Машина по п. 11, отличающаяся тем, что подающий трубопровод содержит несколько отверстий нагнетания, причем указанные отверстия нагнетания распределены на распределительной плоскости, параллельной плоскости выпускного участка, ограниченной указанным выпускным отверстием (1.01) загрузочной воронки (1), и плоскости впускного участка, ограниченной впускным отверстием (2.1) трубки (2), причем указанная распределительная плоскость расположена между плоскостью выпускного участка, ограниченной выпускным отверстием (1.1) загрузочной воронки (1), и плоскостью впускного участка, ограниченной впускным отверстием (2.1) трубки (2).

13. Машина по любому из пп. 10–12, отличающаяся тем, что трубка (2) содержит вертикальную ось (Y2) трубки, а загрузочная воронка (1) содержит вертикальную ось (Y1) загрузочной воронки, не совпадающую с осью (Y2) трубки, или при этом загрузочная воронка (1) содержит ось (Y1) загрузочной воронки с заданным углом по отношению к вертикали.

14. Машина по любому из пп. 1–13, отличающаяся тем, что загрузочная воронка (1) образована несколькими полыми элементами, расположенными один поверх другого, причем каждый из указанных полых элементов выполнен так, что по меньшей мере внутренний участок полого элемента, находящегося ниже прочих по потоку, уменьшается с высотой, и при этом ось (Y1) загрузочной воронки совпадает с центральной осью полого элемента, расположенного ближе всего к трубке (2).

15. Машина по п. 14, отличающаяся тем, что каждый полый элемент содержит центральную ось (Y1.0, Y1), причем не все полые элементы разделяют между собой одну и ту же центральную ось (Y1.0, Y1).

| US 6116001 A1, 12.09.2000 | |||

| US 20190254296 A1, 22.08.2019 | |||

| US 6179015 В1, 30.01.2001 | |||

| СПОСОБ КОНДЕНСАЦИИ ПАРОВ РТУТИ | 0 |

|

SU186135A1 |

| US 4738287 A1, 19.04.1988. | |||

Авторы

Даты

2024-02-28—Публикация

2020-12-18—Подача