Область техники

Заявленное изобретение относится к военной технике, а именно к способам укладки, раскрепления и транспортирования корпусов ракетных двигателей твердого топлива (далее - корпус РДТТ) в транспортировочном контейнере. Изобретение позволяет обеспечить укладку и раскрепление корпуса РДТТ, диаметр которого меньше, чем диаметр отформованных ложементов транспортировочного контейнера.

Уровень техники

Из уровня техники известны способы укладки и транспортирования ракетных двигателей. Так, из документа KR 20200048660, 08.05.2020, известна несущая конструкция для транспортирования ракетного двигателя твердого топлива, которая может применяться для двигателей различных размеров. Известная несущая конструкция не является контейнером, обеспечивающим герметичность помещенного в него корпуса РДТТ. Кроме того, известная несущая конструкция имеет не эргономичную конфигурацию и выступающие части, что не позволяет разместить большое количество таких несущих конструкций на транспортных средствах, используемых в отрасли и разработанных для перевозки контейнеров определенных габаритов и формы. Также в одном из вариантов исполнения известная несущая конструкция требует наличия электросети в зоне укладки и раскрепления, что усложняет ее применение.

Техническая проблема, на решение которой направлено настоящее изобретение, состоит в том, что транспортировочный контейнер разрабатывается под конкретный размер корпуса РДТТ и имеет соответствующий этому размеру фиксированный диаметр посадочных поверхностей, что не позволяет использовать тот же контейнер для укладки и транспортирования корпусов РДТТ меньшего диаметра (при равной длине).

Раскрытие сущности изобретения

Технический результат, обеспечиваемый изобретением, состоит в расширении функциональных возможностей типового контейнера, а именно в возможности использования контейнера, разработанного для определенного диаметра корпуса РДТТ и обеспечивающего условия его хранения и транспортирования, также и для корпусов РДТТ меньших диаметров (в том числе, например, для новых модификаций двигателей).

Указанный технический результат обеспечивается следующей совокупностью существенных признаков изобретения.

Способ укладки и раскрепления корпуса ракетного двигателя твердого топлива в транспортировочном контейнере, содержащем основание с посадочной поверхностью в виде отформованных ложементов, снабженных резиновыми прокладками на вогнутой поверхности и расположенными друг напротив друга кронштейнами крепления хомутов на верхней горизонтальной поверхности, а также фиксируемую к основанию крышку, заключающийся в том, что к основанию контейнера прикрепляют платформу, снабженную средствами соединения с растяжками, на отформованные ложементы устанавливают ложементы в виде изогнутых металлических пластин, снабженных резиновыми прокладками по вогнутой стороне и пластинами трапециевидной формы, приваренными под углом к торцам коротких сторон, при этом каждая трапециевидная пластина расположена напротив кронштейна крепления хомута и снабжена по одной стороне средством соединения с растяжками, а по противоположной - средством предотвращения осевого перемещения корпуса ракетного двигателя, прикрепляют растяжки между платформой и ложементами, укладывают корпус ракетного двигателя твердого топлива на ложементы, с помощью кронштейнов прикрепляют хомуты, охватывающие корпус двигателя над ложементами, фиксируют корпус ракетного двигателя твердого топлива средствами предотвращения осевого перемещения, производят равномерное натяжение растяжек, производят равномерное натяжение хомутов, устанавливают на основание контейнера крышку и фиксируют ее.

Платформа выполнена в виде стальной плиты, противоположные короткие края которой отогнуты вверх, а в качестве средства для соединения платформы с растяжками служат скобы, приваренные к каждой из отогнутых частей плиты.

Платформу крепят в центре основания контейнера болтовым соединением.

Ложементы устанавливают на отформованные ложементы с помощью торцевых упоров, приваренных к торцам продольных сторон изогнутой в полукольцо пластины под углом к ее плоскости.

Растяжки выполнены в виде талрепов, соединенных с цепью, при этом одна вилка талрепа служит для соединения со скобой трапециевидной пластины ложемента, вторая вилка талрепа служит для соединения с одной петлей цепи растяжки, вторая петля растяжки соединена со скобой платформы.

Каждая трапециевидная пластина ложемента в качестве средства соединения с растяжкой содержит приваренную скобу, а в качестве средства предотвращения осевого перемещения корпуса ракетного двигателя твердого топлива - две П-образные пластины, являющиеся основанием для расположенного между ними поворотного кронштейна, снабженного стопором и имеющего винтовой упор.

Трапециевидная пластина ложемента имеет вырез, соответствующий месторасположению кронштейна крепления хомута на верхней поверхности отформованного ложемента.

Хомуты выполнены в виде изогнутой из стального листа ленты с напрессованной на ее плоские поверхности резиной.

Заявленное изобретение поясняется с помощью чертежей.

Краткое описание чертежей.

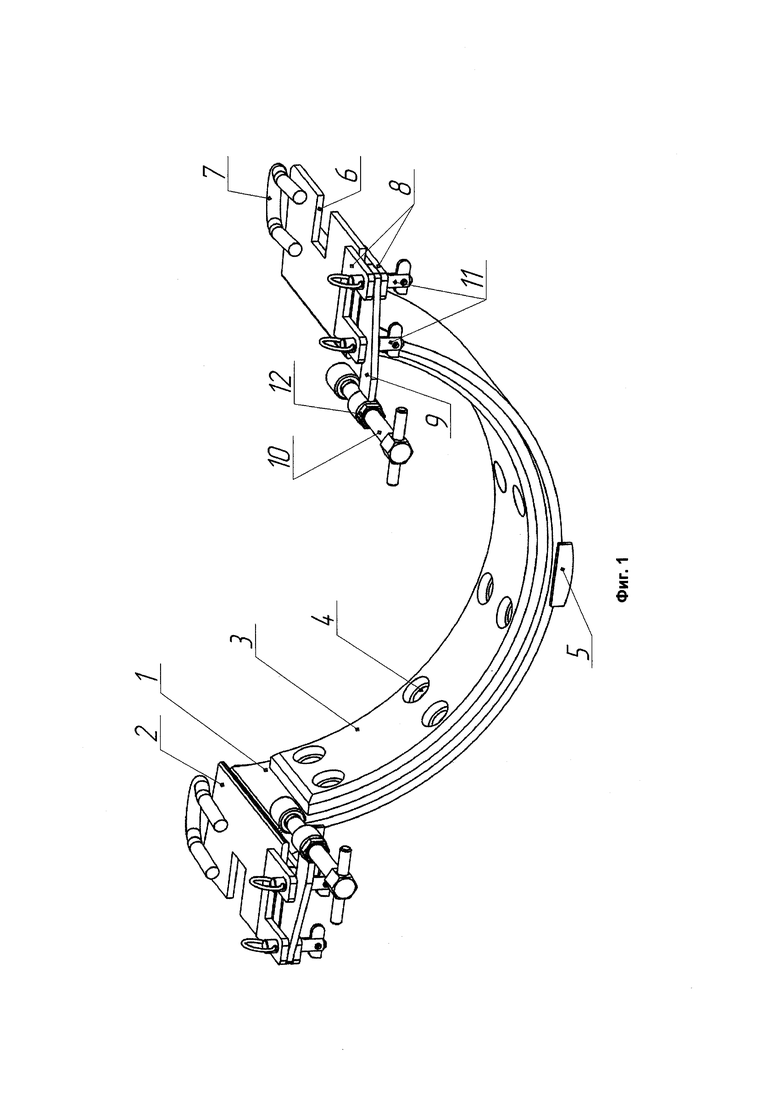

Фиг. 1 - Ложемент;

Фиг. 2 - Хомут;

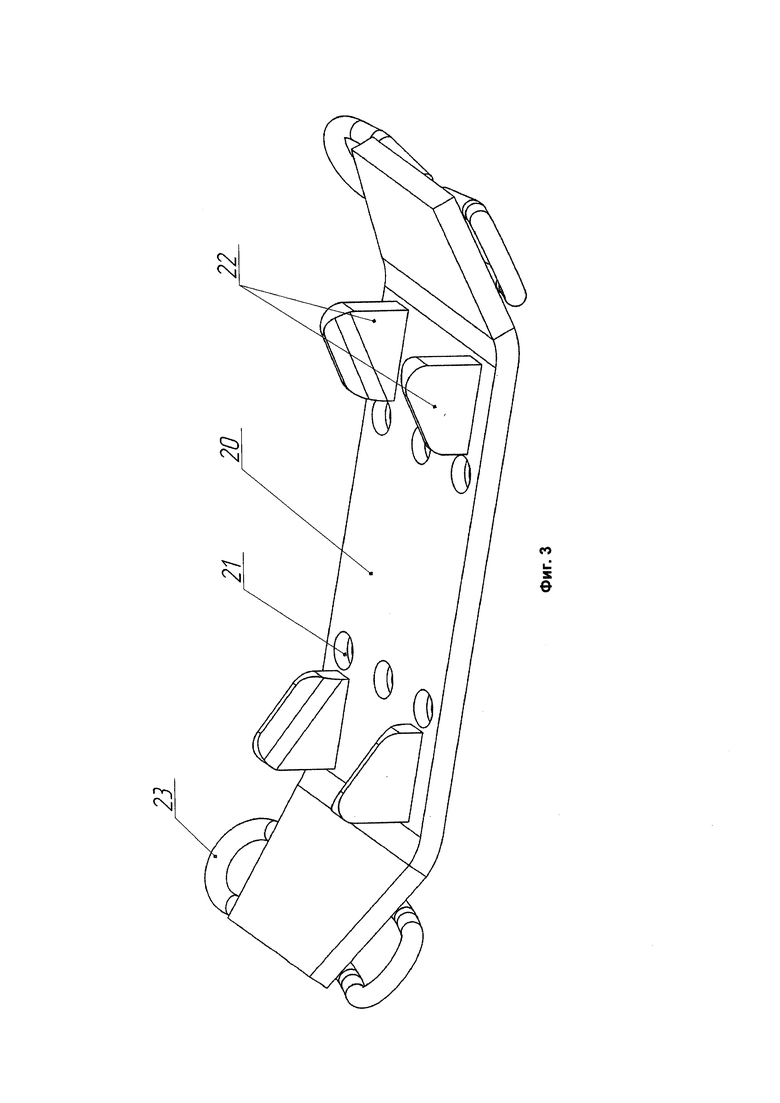

Фиг. 3 - Платформа;

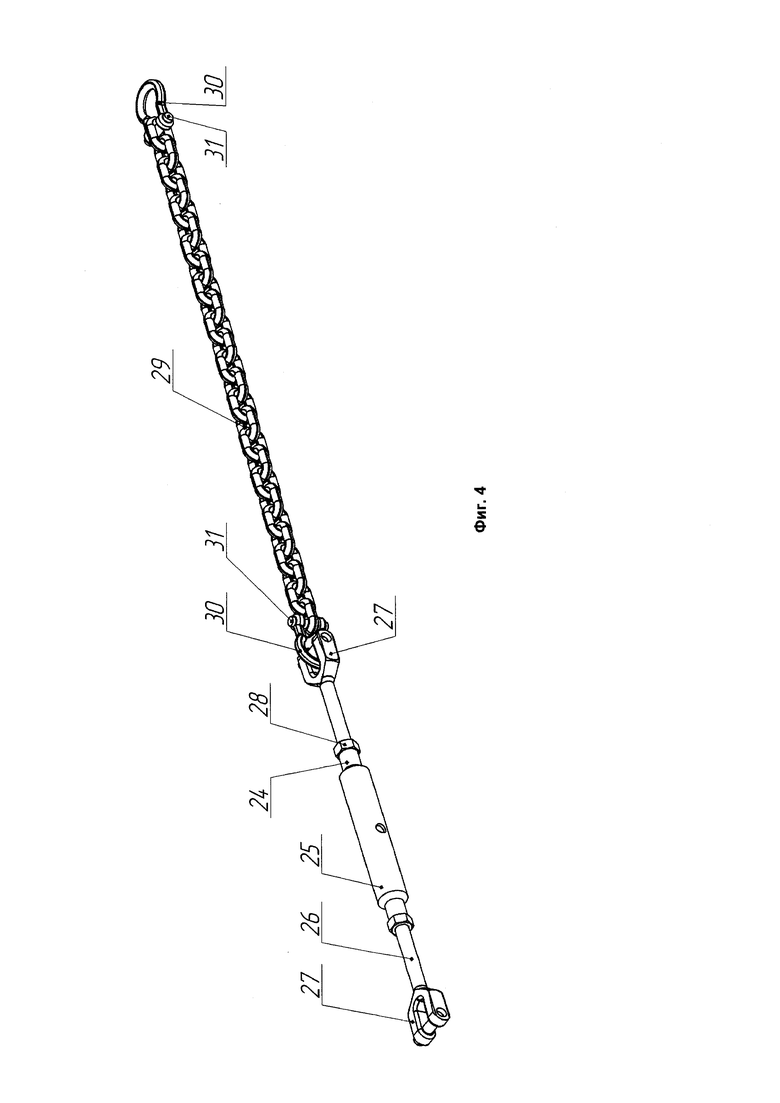

Фиг. 4 - Растяжка;

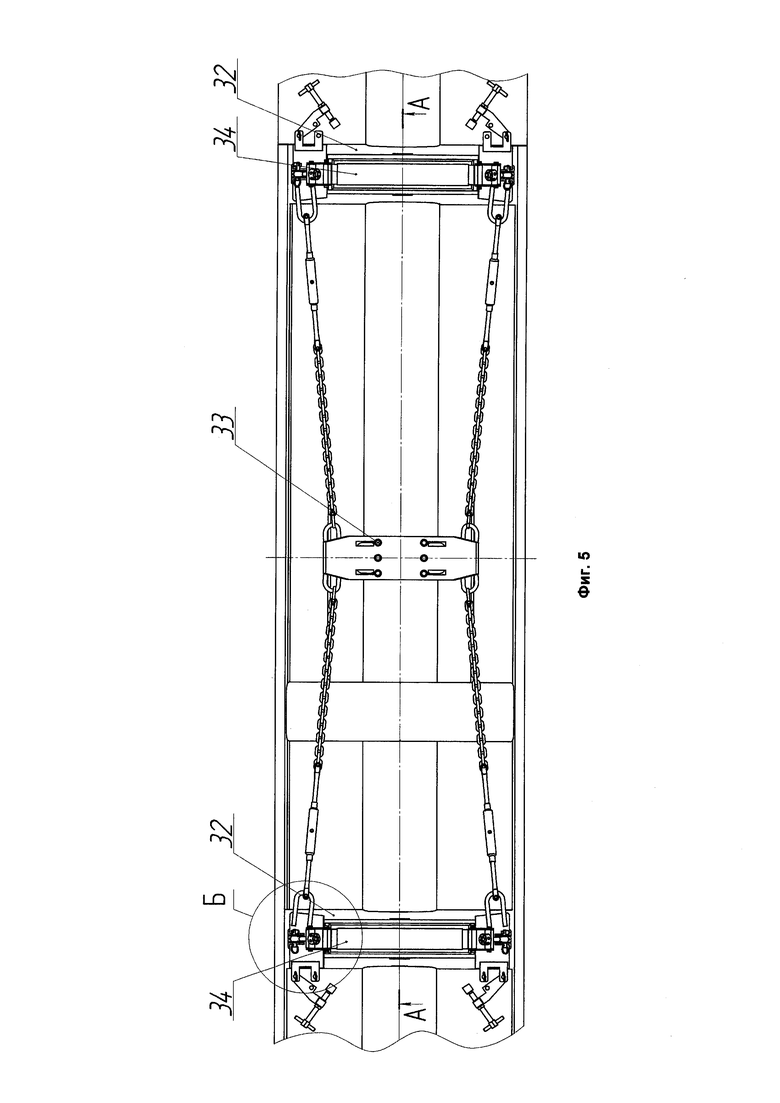

Фиг. 5 - Общий вид основания контейнера с установленными платформой, ложементами, хомутами, растяжками. Вид сверху;

Фиг. 6 - Разрез А-А, фиг.5;

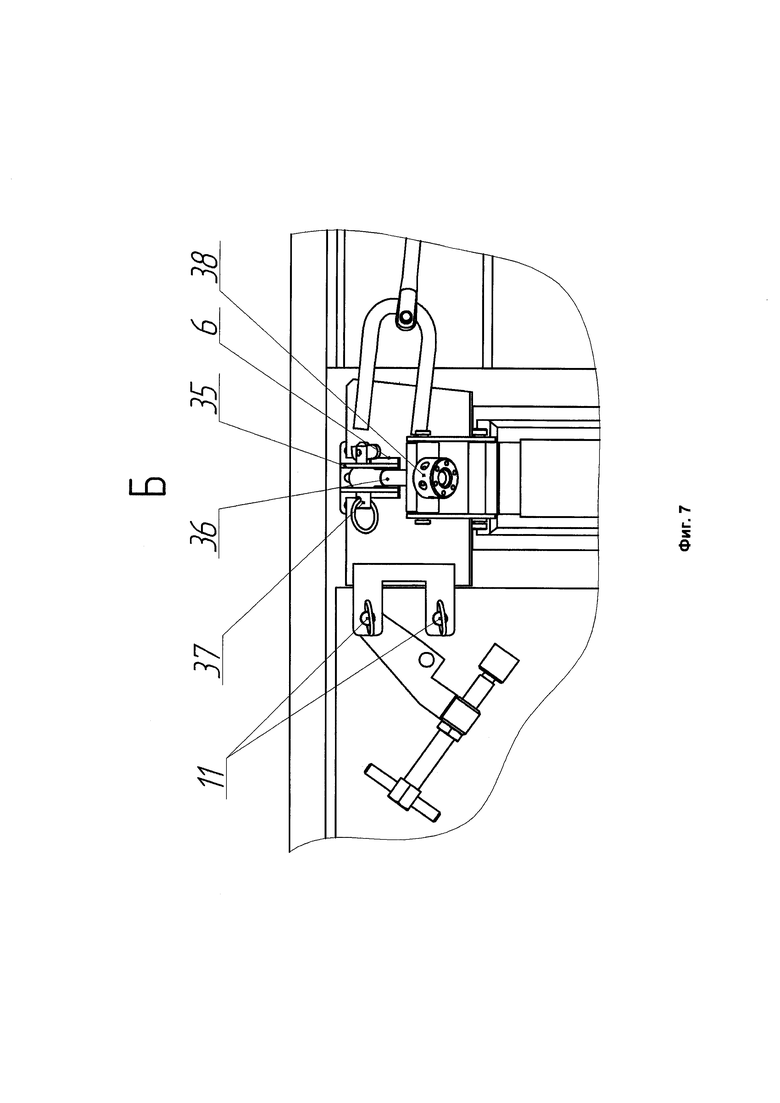

Фиг. 7 - Вид Б, фиг.5;

Фиг. 8 - Схема укладки и раскрепления корпуса РДТТ;

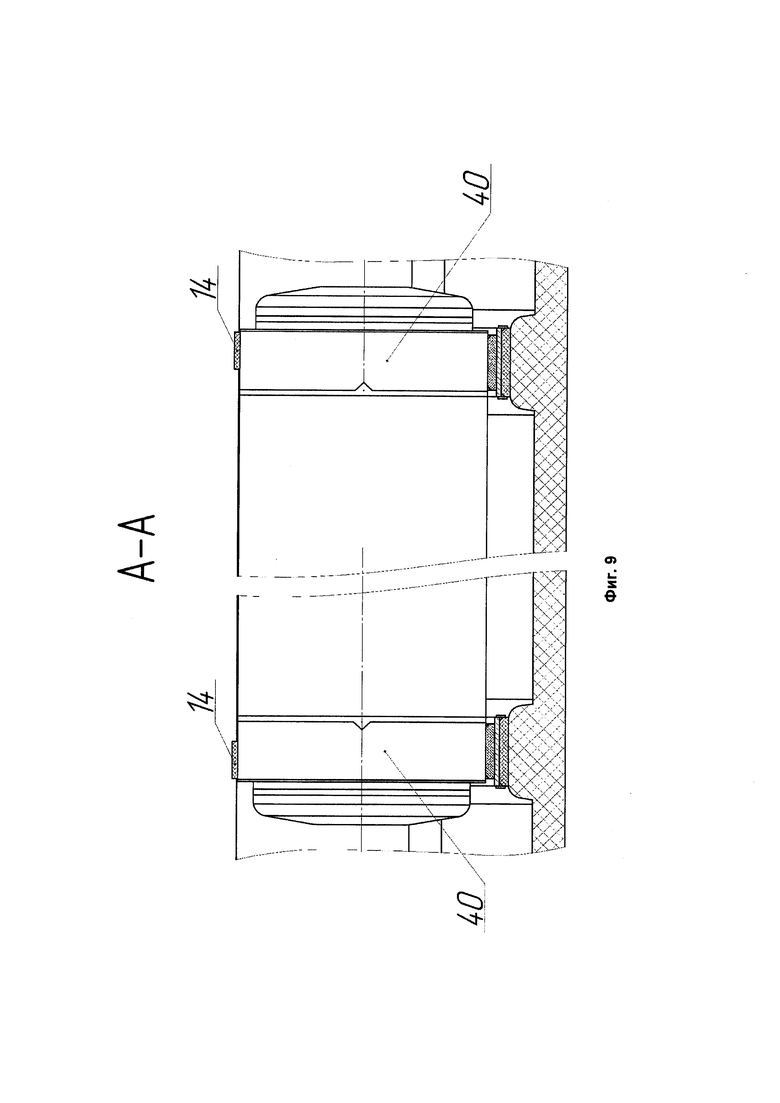

Фиг. 9 - Разрез А-А, фиг.8;

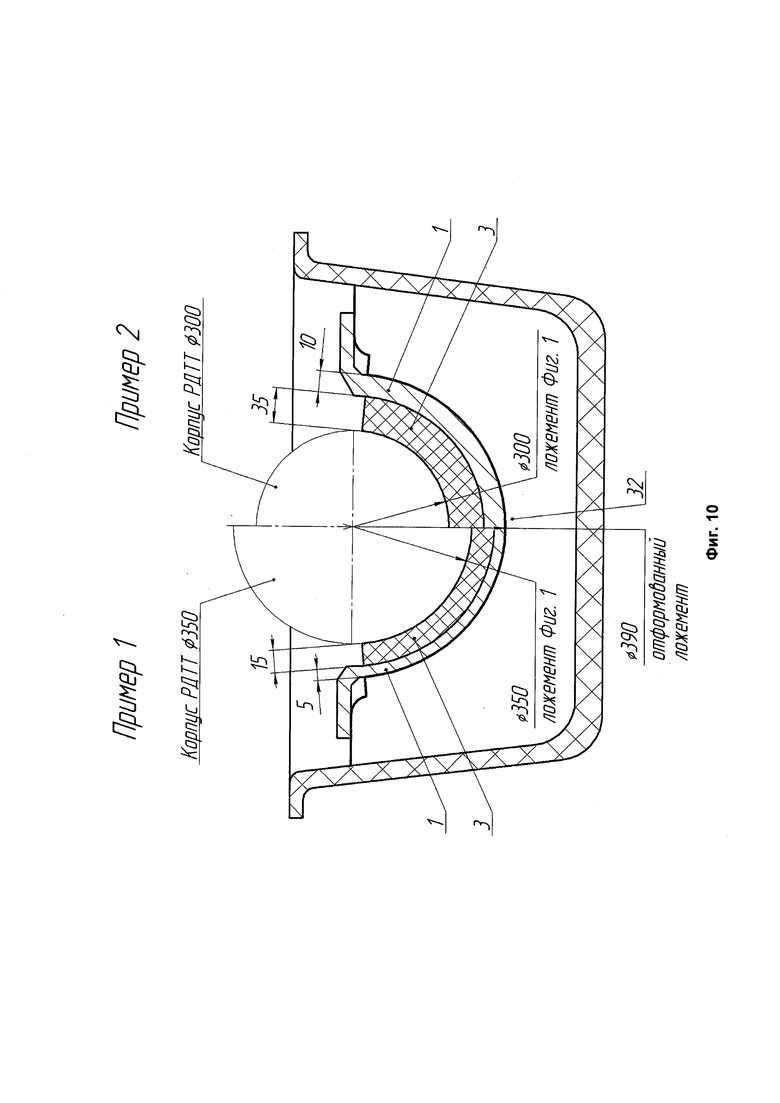

Фиг. 10 - Схема укладки корпусов РДТТ различных диаметров в транспортировочный контейнер.

На чертежах цифрами обозначены следующие позиции:

1 - металлическая пластина в виде полукольца;

2 - пластина трапециевидной формы;

3 - резиновая прокладка;

4 - винт;

5 - торцевой упор;

6 - прямоугольный вырез;

7 - скоба;

8 - П-образная пластина;

9 - поворотный кронштейн;

10 - винтовой упор;

11 - стопор;

12 - гайка;

13 - лента;

14 - резина;

15 - цилиндр;

16 - поперечная планка;

17 - отверстие;

18 - боковая планка;

19 - ось;

20 - стальная плита;

21 - отверстие;

22 - упор;

23 - скоба;

24 - талреп;

25 - муфта;

26 - винтовой стержень;

27 - вилка;

28 - гайка;

29 - цепь;

30 - петля;

31 - шпилька;

32 - отформованный ложемент;

33 - болт;

34 - резиновая прокладка отформованного ложемента;

35 - кронштейн крепления хомута;

36 - шпилька;

37 - стопор;

38 - гайка;

39 - корпус РДТТ;

40 - зоны опоры корпуса.

Осуществление изобретения

Способ реализуется с помощью типового транспортировочного контейнера, разработанного для определенного диаметра корпуса РДТТ. Типовой транспортировочный контейнер выполнен из стеклопластика и представляет собой конструкцию, состоящую из отформованных основания и крышки. В основании, ближе к торцам контейнера, предусмотрены посадочные поверхности (отформованные при изготовлении контейнера ложементы с установленной на них резиновой прокладкой) для укладки на них корпуса РДТТ, имеющего диаметр, соответствующий диаметру посадочных поверхностей. На верхней горизонтальной поверхности каждого отформованного ложемента установлена пара кронштейнов, расположенных друг напротив друга и предназначенных для крепления хомутов, охватывающих корпус РДТТ сверху.

Для возможности укладки и раскрепления в контейнере корпуса РДТТ меньшего диаметра в контейнер устанавливают ложементы (Фиг. 1) в количестве 2 шт., хомуты (Фиг. 2) в количестве 2 шт., платформу (Фиг. 3) в количестве 1 шт., растяжки (Фиг. 4) в количестве 4 шт. После укладки и раскрепления корпуса РДТТ контейнер сверху закрывается крышкой, которая обеспечивает герметичность контейнера и фиксируется замками. После этого контейнер используется для хранения или транспортирования корпуса РДТТ на типовых транспортных средствах, используемых в отрасли.

Ложемент (Фиг. 1) представляет собой изогнутую в виде сегмента кольца (например, полукольца) металлическую пластину (1) прямоугольной формы, к торцам коротких сторон которой и под углом к ее плоскости приварены пластины трапециевидной формы (2). Нужный угол рассчитывается таким образом, чтобы при осуществлении способа трапециевидные пластины располагались горизонтально на верхних горизонтальных поверхностях отформованных ложементов. К вогнутой внутренней поверхности пластины (1) прикреплена винтами (4) резиновая прокладка (3). В готовом виде форма внутренней поверхности ложемента (изогнутой металлической пластины с установленной на нее резиновой прокладкой) должна соответствовать форме поперечного сечения корпуса РДТТ в зоне его опоры (40) на ложемент. К торцам продольных сторон изогнутой пластины (1) под углом к ее плоскости приварены торцевые упоры (5), предназначенные для позиционирования ложемента (Фиг. 1) на отформованных ложементах (32) контейнера. На каждой трапециевидной пластине (2) сформирован вырез (6) прямоугольной формы такого размера, чтобы в нем мог разместиться кронштейн крепления хомута (35). С одного края каждой трапециевидной пластины (2) установлена скоба (7) для соединения с одной вилкой (27) талрепа растяжки (Фиг. 4), с противоположной - две П-образные пластины (8), являющиеся основанием для расположенного между ними поворотного кронштейна (9) с винтовым упором (10). Для фиксации поворотного кронштейна (9) применяются стопоры (11). Для контровки винтовых упоров используются гайки (12).

Хомут (Фиг. 2) предназначен для охвата верхней части корпуса РДТТ и обеспечения фиксации его положения над зоной опоры (40) (зоной контактирования корпуса двигателя с ложементом). Хомут представляет собой изогнутую стальную ленту (13), на плоские поверхности которой напрессована резина (14). К торцам ленты (13) приварены цилиндры (15), к которым пристыкованы узлы крепления хомута к кронштейнам (35) на отформованных ложементах контейнера. Каждый узел крепления состоит из поперечной планки (16) с отверстием (17) и двух боковых планок (18). Детали узла крепления соединяются между собой осями (19).

Платформа (Фиг. 3) представляет собой прямоугольную стальную плиту (20), противоположные короткие стороны которой оформлены в виде трапеций и отогнуты вверх. К каждой отогнутой части плиты приварены по паре скоб (23), расположенных друг напротив друга. Ширина центральной плоской части плиты позволяет разместить корпус укладываемого РДТТ заданного диаметра. В центральной плоской части плиты (20) выполнены шесть отверстий (21) под болты для крепления платформы к основанию контейнера, а также приварены две пары упоров (22). Упоры (22) предназначены для обеспечения возможности раскрепления корпусов РДТТ, имеющих на корпусе выступающие части, такие как такелажные узлы или бугеля.

Растяжка (Фиг. 4) предназначена для обеспечения осевой фиксации корпуса РДТТ, уложенного на ложементы, и представляет собой талреп, соединенный с цепью. Талреп (24) состоит из муфты (25) и двух винтовых стержней (26), торцы которых оканчиваются вилками (27). Одна вилка (27) талрепа служит для соединения со скобой (7) трапециевидной пластины (2), вторая вилка (27) талрепа служит для соединения с петлей (30) цепи (29) растяжки. Для контровки стержней (26) относительно муфты (25) применяют гайки (28). На концах цепи (29) устанавливают петли (30) при помощи шпилек (31). Одна петля служит соединительным звеном между цепью (29) и вилкой (27) талрепа (24), другая - между цепью (29) и скобой (23) плиты (20) платформы.

Для реализации способа укладки и раскрепления корпуса РДТТ производят установку платформы, ложементов, растяжек и хомутов в транспортировочный контейнер так, как показано на Фиг. 5.

Между отформованными ложементами (32) корпуса, которые находятся у его торцевых краев, в основании контейнера устанавливают платформу (Фиг. 3) при помощи шести болтов (33), вкручиваемых через отверстия (21) плиты (20).

На верхней (горизонтальной) поверхности каждого отформованного ложемента (32) имеются два кронштейна (35) для крепления хомутов, расположенные напротив друг друга. Кронштейн крепления хомута (35) представляет собой основание в виде прямоугольной металлической пластины, к которой приварены две вертикальные пластины с соосными отверстиями для установки шпильки (36) фиксации хомута. В основании кронштейна выполнены монтажные отверстия, предназначенные для установки винтов крепления кронштейна к горизонтальной поверхности отформованного ложемента контейнера.

Вогнутая поверхность каждого отформованного ложемента (32) снабжена резиновой прокладкой (34).

На отформованные ложементы (32) устанавливают ложементы, позиционируя их таким образом, чтобы изогнутая в виде сегмента кольца металлическая пластина (1) своей выпуклой стороной опиралась на резиновую прокладку (34) отформованного ложемента (32), торцевые упоры (5) располагались в предназначенных им местах на отформованных ложементах (32), обеспечивая позиционирование ложемента в его нижней выпуклой части, трапециевидные пластины (2) располагались на верхней горизонтальной поверхности отформованных ложементов, а прямоугольные вырезы (6) в трапециевидных пластинах (2) соответствовали местам расположения кронштейнов (35) на верхней (горизонтальной) поверхности каждого отформованного ложемента, вследствие чего кронштейны (35) окажутся расположенными внутри вырезов (6).

Далее прикрепляют между платформой (Фиг. 3) и ложементами (Фиг. 1) четыре растяжки (Фиг. 4) (предварительная установка, без натяжения) так, чтобы к скобе (7) ложемента пристыковывалась вилка (27) талрепа, а к скобе (23) платформы пристыковывалась петля (30).

Затем укладывают корпус РДТТ на ложементы, при этом контактирование корпуса с ложементами происходит в зонах опоры (40) корпуса, которые находятся у его торцевых краев. Схема укладки корпуса РДТТ представлена на Фиг. 8-10.

Далее устанавливают хомуты (предварительная установка, без натяжения), охватывающие корпус двигателя сверху над ложементами. Схема установки представлена на Фиг. 6-7. Для установки хомутов используют шпильки (36), которые устанавливают в кронштейны (35) и фиксируют стопорами (37). Поперечную планку (16) через отверстие (17) устанавливают на шпильку (36), затем накручивают гайку (38).

Для предотвращения осевого перемещения корпуса РДТТ относительно ложементов корпус РДТТ поджимают четырьмя винтовыми упорами (10): поворотные кронштейны (9) фиксируют в П-образных пластинах (8) с помощью стопоров (11), винтовые упоры (10) вворачивают в поворотные кронштейны (9) до упора в торцевую поверхность корпуса с последующей контровкой гайками (12).

Далее производят равномерное натяжение четырех растяжек (Фиг. 4) при помощи закручивания муфт (25) талрепов (24). Контровку вилок (27) талрепов (24) проводят гайками (28). Трапециевидная форма пластин (2) ложементов обусловлена направлением растяжек под углом по отношению к платформе, что обеспечивает равномерное распределение усилия на скобы (7) при натяжении растяжек.

Затем осуществляют закрепление корпуса РДТТ на ложементах с помощью натяжения хомутов. Натяжение хомута обеспечивается равномерным закручиванием гаек (38).

Затем устанавливают на основание контейнера крышку и фиксируют ее в закрытом положении замками.

Описанный способ позволяет использовать типовые контейнеры, изначально разработанные под определенные размеры корпусов РДТТ, также и для корпусов РДТТ меньших диаметров, без потери качества в стандартах их хранения и транспортирования (с соблюдением герметичности, формы, габаритов и массы контейнера, и др.).

Примеры осуществления способа

Имеется контейнер с посадочной поверхностью (отформованными ложементами с установленной на них резиновой прокладкой) диаметром 390 мм для размещения корпуса РДТТ, диаметр которого, соответственно, составляет 390 мм. Заявляемый способ позволяет использовать этот же контейнер для укладки и раскрепления корпусов РДТТ меньших диаметров, например, 350 мм и 300 мм. Схема примеров укладки корпусов разных диаметров представлена на Фиг. 10.

Пример 1. Способ укладки и раскрепления корпуса РДТТ диаметром 350 мм в контейнер, имеющий диаметр посадочной поверхности отформованного ложемента 390 мм.

Для осуществления способа к основанию контейнера между отформованными ложементами (32) при помощи болтового соединения прикрепляют платформу (фиг.3) в виде стальной плиты (20). На верхней поверхности каждого отформованного ложемента (32) установлены два кронштейна (35), расположенных напротив друг друга. На отформованные ложементы (32) контейнера с установленной на них резиновой прокладкой (34) устанавливают ложементы (фиг.1), фиксация которых обеспечивается упорами (5) и расположением кронштейнов (35) крепления хомутов в зонах прямоугольных вырезов (6). Толщина изогнутой в виде полукольца металлической пластины (1) составляет 5 мм, толщина резиновой прокладки (3) составляет 15 мм. Затем устанавливают растяжки (Фиг. 4). Далее укладывают корпус РДТТ (вручную или механизмом), поджимают его винтовыми упорами (10). Затем устанавливают хомуты (Фиг. 2), фиксируют корпус РДТТ для предотвращения его осевого перемещения внутри контейнера, поджимая его винтовыми упорами (10). Производят натяжение растяжек и хомутов, окончательно фиксируя корпус РДТТ данного диаметра. Далее закрывают транспортировочный контейнер крышкой и фиксируют ее замками. Произведенные предлагаемым способом укладка и раскрепление корпуса РДТТ диаметром 350 мм обеспечивают условия его хранения и транспортирования в контейнере, имеющем диаметр отформованных ложементов 390 мм.

Пример 2. Способ укладки и раскрепления корпуса РДТТ диаметром 300 мм в контейнер, имеющий диаметр посадочной поверхности 390 мм.

Этапы осуществления способа аналогичны описанным в Примере 1. Толщина изогнутой в виде полукольца металлической пластины (1) составляет 10 мм, толщина резиновой прокладки (3) составляет 35 мм. Произведенные предлагаемым способом укладка и раскрепление корпуса РДТТ диаметром 300 мм обеспечивают условия его хранения и транспортирования в контейнере, имеющем диаметр отформованных ложементов 390 мм.

Промышленная применимость предлагаемого способа подтверждена серийным использованием контейнеров для укладки и раскрепления корпусов РДТТ различных диаметров. По результатам транспортных испытаний контейнеров с помещенными в них корпусами РДТТ установлено, что данный способ является применимым для транспортировки и хранения корпусов РДТТ различных диаметров без их смещения внутри транспортного контейнера и повреждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТЕЙНЕР | 2003 |

|

RU2283785C2 |

| Устройство для транспортировки пакета рельсов на сцепе двух железнодорожных платформ, оборудованных рольгангом | 2018 |

|

RU2692335C1 |

| СПАРЕННАЯ УСТАНОВКА ДЛЯ ЗАПУСКА ЗЕНИТНЫХ РАКЕТ ИНДИВИДУАЛЬНОГО ПОЛЬЗОВАНИЯ | 1995 |

|

RU2088877C1 |

| КОНТЕЙНЕР ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ВЗРЫВООПАСНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2460967C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА АДГЕЗИОННОГО СОЕДИНЕНИЯ | 2014 |

|

RU2578659C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ПАКЕТОВ ШПАЛ, ПРЕИМУЩЕСТВЕННО ЖЕЛЕЗОБЕТОННЫХ, НА ТИПОВОЙ ЖЕЛЕЗНОДОРОЖНОЙ ПЛАТФОРМЕ | 2008 |

|

RU2381323C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ УПАКОВОК С ГЕКСАФТОРИДОМ УРАНА | 2001 |

|

RU2206932C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ КОНТЕЙНЕРОВ НА ПЛАТФОРМЕ | 2008 |

|

RU2397080C2 |

| УКЛАДКА ВРАЧА СКОРОЙ МЕДИЦИНСКОЙ ПОМОЩИ | 2006 |

|

RU2329003C1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1992 |

|

RU2103187C1 |

Изобретение относится к способам укладки и раскрепления в транспортировочном контейнере корпусов ракетных двигателей твердого топлива (корпусов РДТТ), диаметр которых меньше диаметра посадочных поверхностей отформованных ложементов транспортировочного контейнера. Способ осуществляется с помощью типового транспортировочного контейнера, содержащего основание с посадочной поверхностью и фиксируемую к основанию крышку. Верхние горизонтальные поверхности отформованных ложементов снабжены кронштейнами крепления хомутов. В основании контейнера закрепляют платформу для установки растяжек. На вогнутую посадочную поверхность отформованных ложементов устанавливают ложементы в виде изогнутых металлических пластин, снабженных резиновыми прокладками, предназначенные для укладки корпуса РДТТ, диаметр которого меньше, чем диаметр посадочных поверхностей контейнера. Между платформой и ложементами прикрепляют четыре растяжки в виде талрепов, соединенных с цепью. На поверхности ложементов укладывают корпус ракетного двигателя твердого топлива. В кронштейны устанавливают хомуты, которые охватывают корпус двигателя сверху над ложементами. Производят равномерное натяжение растяжек и хомутов. Закрывают основание контейнера крышкой и фиксируют ее замками. Изобретение обеспечивает надежное крепление, хранение и транспортирование корпусов РДТТ различных диаметров без их повреждения. 7 з.п. ф-лы, 10 ил.

1. Способ укладки и раскрепления корпуса ракетного двигателя твердого топлива в транспортировочном контейнере, содержащем основание с посадочной поверхностью в виде отформованных ложементов, снабженных резиновыми прокладками на вогнутой поверхности и расположенными друг напротив друга кронштейнами крепления хомутов на верхней горизонтальной поверхности, а также фиксируемую к основанию крышку, заключающийся в том, что к основанию контейнера прикрепляют платформу, снабженную средствами соединения с растяжками, на отформованные ложементы устанавливают ложементы в виде изогнутых металлических пластин, снабженных резиновыми прокладками по вогнутой стороне и пластинами трапециевидной формы, приваренными под углом к торцам коротких сторон, при этом каждая трапециевидная пластина расположена напротив кронштейна крепления хомута и снабжена по одной стороне средством соединения с растяжками, а по противоположной - средством предотвращения осевого перемещения корпуса ракетного двигателя, прикрепляют растяжки между платформой и ложементами, укладывают корпус ракетного двигателя твердого топлива на ложементы, с помощью кронштейнов прикрепляют хомуты, охватывающие корпус двигателя над ложементами, фиксируют корпус ракетного двигателя твердого топлива средствами предотвращения осевого перемещения, производят равномерное натяжение растяжек, производят равномерное натяжение хомутов, устанавливают на основание контейнера крышку и фиксируют ее.

2. Способ по п. 1, отличающийся тем, что платформа выполнена в виде стальной плиты, противоположные короткие края которой отогнуты вверх, а в качестве средства для соединения платформы с растяжками служат скобы, приваренные к каждой из отогнутых частей плиты.

3. Способ по п. 1, отличающийся тем, что платформу крепят в центре основания контейнера болтовым соединением.

4. Способ по п. 1, отличающийся тем, что ложементы устанавливают на отформованные ложементы с помощью торцевых упоров, приваренных к торцам продольных сторон изогнутой в полукольцо пластины под углом к ее плоскости.

5. Способ по п. 1, отличающийся тем, что растяжки выполнены в виде талрепов, соединенных с цепью, при этом одна вилка талрепа служит для соединения со скобой трапециевидной пластины ложемента, вторая вилка талрепа служит для соединения с одной петлей цепи растяжки, вторая петля растяжки соединена со скобой платформы.

6. Способ по п. 1, отличающийся тем, что каждая трапециевидная пластина ложемента в качестве средства соединения с растяжкой содержит приваренную скобу, а в качестве средства предотвращения осевого перемещения корпуса ракетного двигателя твердого топлива - две П-образные пластины, являющиеся основанием для расположенного между ними поворотного кронштейна, снабженного стопором и имеющего винтовой упор.

7. Способ по п. 1, отличающийся тем, что трапециевидная пластина ложемента имеет вырез, соответствующий месторасположению кронштейна крепления хомута на верхней поверхности отформованного ложемента.

8. Способ по п. 1, отличающийся тем, что хомуты выполнены в виде изогнутой из стального листа ленты с напрессованной на ее плоские поверхности резиной.

| KR 20200048660 A, 08.05.2020 | |||

| ЛОЖЕМЕНТНАЯ ОПОРА ДЛЯ ТРАНСПОРТИРОВКИ ДЛИННОМЕРНЫХ НЕЖЕСТКИХ И НЕВИБРОСТОЙКИХ ГРУЗОВ | 2005 |

|

RU2353850C2 |

| ДВУСТВОЛЬНОЕ РУЖЬЕ С ВЕРТИКАЛЬНО-СПАРЕННЫМИ СТВОЛАМИ | 0 |

|

SU199714A1 |

| US 3465871 A, 09.09.1969. | |||

Авторы

Даты

2024-03-05—Публикация

2023-10-27—Подача