Изобретение относится к области металлургической промышленности, а именно к непрерывному производству железа из железной руды, и может применяться на металлообрабатывающих предприятиях или металлургических комбинатах.

Известен агрегат восстановления железа, являющийся первой ступенью агрегата непрерывного получения стали (патент РФ № 2760199, МПК C21B13/06, опубл. 22.11.2021) и включающий в себя многоступенчатый футерованный корпус, внутри которого на первой ступени размещены отверстие для подачи железной руды, перфорированный под, через который осуществляется подача природного газа, при этом вторая ступень представляет собой зону рафинирования металлического расплава, а третья – зону раскисления.

Недостатком данного технического решения является необходимость наличия отдельной ступени непрерывного сталеплавильного агрегата для осуществления процесса окислительного рафинирования и отсутствие защитного ограждения в зоне барботажа.

Наиболее близкой по технической сущности к заявляемому изобретению является конструкция жидкофазного восстановления железа РОМЕЛТ (В.А. Роменец, «Процесс Ромелт» Издательство МИСИС: Руда и Металлы 2005, стр. 120-130.), включающая шлаковую ванну, зону барботажа, образованную с помощью барботажных фурм, отстойник для шлака, отверстие для загрузки шихты, дымоход для передачи дымовых газов в котел-утилизатор.

Недостатками данного технического решения являются: большие удельные энергетические затраты из-за необходимости использования энергетического угля и извести, а также большое количество шлакообразования, необходимость в следующей стадии – окислительном рафинировании.

Технической задачей предлагаемого изобретения является усовершенствование конструкции агрегата восстановления железа.

Технический результат заключается в сокращении выбросов вредных веществ в атмосферу, уменьшении тепловых потерь и повышении энергоэффективности производства железа.

Это достигается тем, что в агрегате для прямого восстановления железа, содержащем футерованный корпус, зону барботажа, кислородные фурмы, отверстие для подачи железорудной шихты в верхней части футерованного корпуса, отверстия для слива шлака и расплава, согласно изобретению, зона барботажа образована перфорированным подом и перфорированными стенами с возможностью подачи через них природного газа, распределительные коллекторы природного газа расположены под перфорированным подом и перфорированными стенами, перфорированный под выполнен наклонным, в зоне барботажа в боковой части агрегата между перфорированными стенами и футерованным корпусом расположены охлаждаемые водой панели, обеспечивающие гарниссаж, при этом кислородные фурмы, выполненные с возможностью подачи окислителя для дожигания образующихся в ходе восстановительных реакций газов, а также подвода и сжигания природного газа, расположены выше уровня расплава, в верхней части футерованного корпуса с противоположной стороны от отверстия для подачи железорудной шихты расположено отверстие для отвода продуктов сгорания, причем футерованный корпус выполнен многослойным, стены корпуса агрегата расположены вертикально, отверстие для слива восстановленного расплава железа выполнено в подине в зоне слива шлака, в которой расположено отверстие для слива шлака.

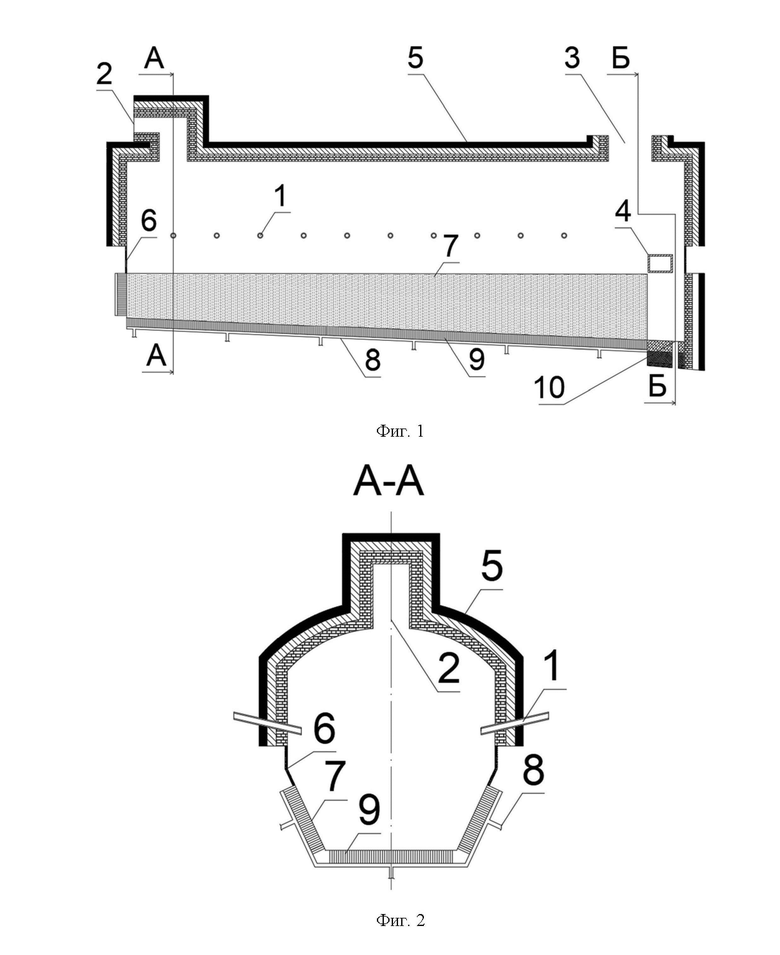

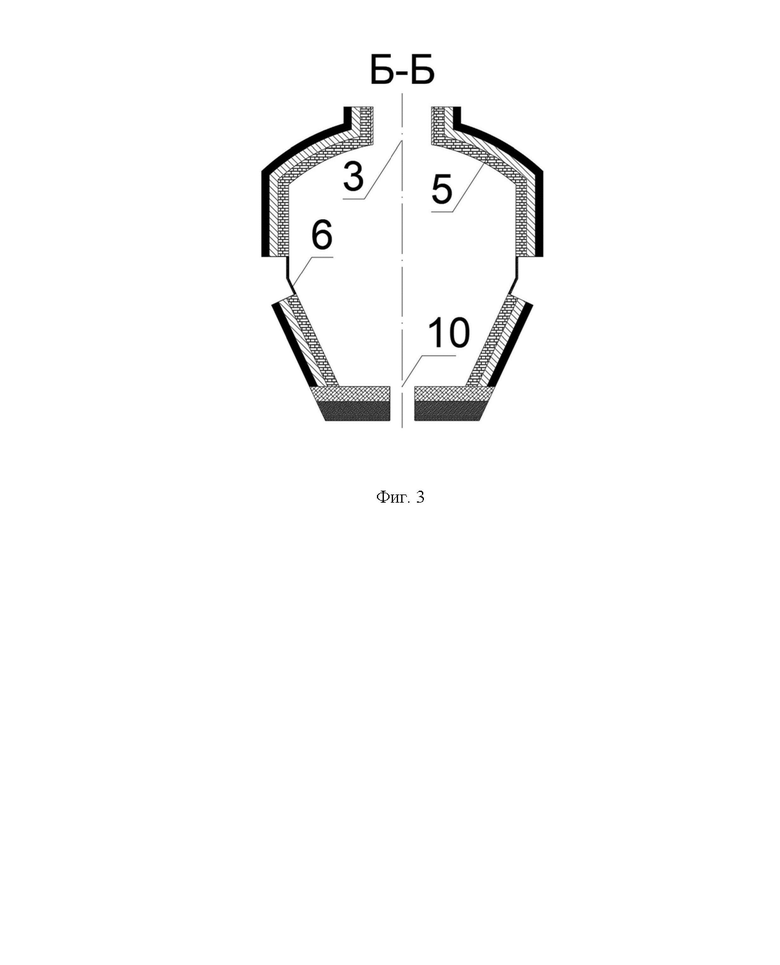

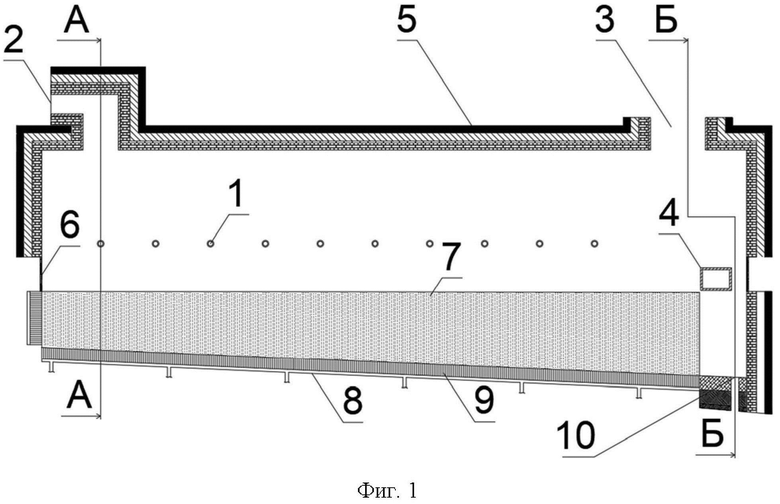

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен продольный разрез агрегата восстановления железа, а на фиг. 2 и фиг. 3 представлены его поперечные разрезы.

Агрегат восстановления железа содержит кислородные фурмы 1, расположенные над расплавом, выполненные с возможностью подачи

окислителя для дожигания образующихся в ходе восстановительных реакций газов, а также для подвода и сжигания природного газа, необходимого для компенсации эндотермических реакций. Отверстие для подачи железорудной шихты 2 расположено в своде агрегата восстановления железа, отвод продуктов сгорания 3 расположен в своде агрегата восстановления железа с противоположной стороны от отверстия для подачи железорудной шихты, в той части, где расположено отверстие 4 для слива шлака. Многослойный футерованный корпус 5 выполнен выше уровня барботируемого расплава и представляет собой вертикальные стены и сферически выполненный свод. Ограждения в виде охлаждаемых панелей 6 расположены в зоне барботажа расплава между многослойным футерованным корпусом 5 и перфорированными боковыми стенами 7. Распределительные коллекторы природного газа 8 расположены внизу и со стороны боковых стен агрегата восстановления железа, то есть, под перфорированными боковыми стенами 7 и перфорированным подом 9. Перфорированный под 9 выполнен наклонным. Отверстие для слива восстановленного расплава 10 выполнено в подине в зоне слива шлака.

По сравнению с прототипом у предлагаемого изобретения стены корпуса расположены вертикально. Продувка расплава выполнена в виде перфорированного пода и стен, где в качестве энергоносителя подается природный газ.

Конструкция агрегата выполнена с возможностью однонаправленного движения шлака и железоуглеродистого расплава по сравнению с прототипом. Агрегат восстановления железа снабжен отверстием 4 для слива шлака.

Многослойный футерованный корпус 5 имеет 3 слоя, количество, толщина и материал слоёв не меняет технического решения. Слой со стороны расплава выкладывается из периклазохромита, который сохраняет высокие механические свойства при рабочих температурах и химическую устойчивость. Второй слой набирается из углеродистых блоков, которые имеют высокую износостойкость. Верхний слой выкладывается из легковесных огнеупоров. Поскольку предусмотрена зона барботажа, образованная перфорированным подом 9 с возможностью подачи через него природного газа, где преобладают высокие температуры, применим такой вариант футеровки как гарниссаж. Для гарниссажной набивки применяют такие материалы как: корундовая, хромитовая, карбидокремниевая. Конструкция ограждения 6 для обеспечения гарниссажа не меняет технической сути заявленного решения. Отверстие для слива восстановленного расплава 10 может быть выполнено четырехслойной футеровкой, первый слой со стороны расплава состоит из периклазохромита, второй из углеродистых блоков, третий и четвертый – из легковесных огнеупоров. Количество, толщина и материал слоёв не меняет технического решения. На фиг. 3 изображен пример реализации трехслойной футеровки отверстия для слива восстановленного расплава 10.

Агрегат восстановления железа работает следующим образом.

Шихта непрерывно подается через отверстие 2 в зону восстановления, одновременно с этим через кислородные фурмы 1 подается окислитель для дожигания природного газа и природный газ для компенсации эндотермических реакций. Через перфорированные стены 7 и перфорированный под 9 материал продувается природным газом, необходимым для восстановления железа, со скоростью, при которой природный газ нагревается, но не распадается на составляющие. К перфорированным стенам 7 и перфорированному поду 9 природный газ подводится по распределительным коллекторам 8. Подача природного газа через перфорированные стены 7 и перфорированный под 9 обеспечивает их охлаждение. Между перфорированными стенами 7 и многослойным футерованным корпусом 5 также находится барботируемый расплав, и для предотвращения износа стен ограждение выполнено в виде охлаждаемых панелей 6. Благодаря принудительному охлаждению этих панелей 6 водой образуется гарниссаж из расплава. Образовавшаяся барботажная жидкость представляет собой зону прямого восстановления. После процесса восстановления за счет различной плотности шлака и металла идёт разделение расплава. Далее шлак удаляется через отверстие 4 для слива шлака. Расплав восстановленного железа непрерывно удаляется через отверстие 10, а образовавшиеся в процессе горения уходящие газы отводятся через отверстие 3.

Использование изобретения позволяет сократить выбросы вредных веществ в атмосферу, уменьшить тепловые потери и повысить энергоэффективность производства железа за счет улучшенной конструкции агрегата восстановления железа с однонаправленным движением шлака и железоуглеродистого расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для плавки железорудных материалов в жидкой ванне | 1991 |

|

SU1822417A3 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЙ-КРЕМНИЕВЫХ СПЛАВОВ И ПЛАВИЛЬНО-ВОССТАНОВИТЕЛЬНАЯ ПЕЧЬ ПОДОВОГО ТИПА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2484165C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО ПРОДУКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2089618C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ОКСИДОВ МЕТАЛЛОВ | 1998 |

|

RU2133291C1 |

| Электропечь для обеднения шлаков | 1990 |

|

SU1705380A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344179C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО, НИКЕЛЬ И КОБАЛЬТ | 2011 |

|

RU2463368C2 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2336478C2 |

| ЖИДКОФАЗНАЯ ПЕЧЬ ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2348881C2 |

Изобретение относится к области металлургической промышленности, а именно к непрерывному производству железа прямым восстановлением из железной руды, и может применяться на металлообрабатывающих предприятиях или металлургических комбинатах. Агрегат содержит кислородные фурмы (1), расположенные над расплавом. Отверстие для подачи железорудной шихты (2) расположено в своде агрегата, отвод продуктов сгорания (3) расположен в своде агрегата с противоположной стороны от отверстия для подачи железорудной шихты, в той части, где расположено отверстие (4) для слива шлака. Многослойный футерованный корпус (5) выполнен выше уровня барботируемого расплава и представляет собой вертикальные стены и сферически выполненный свод. Ограждения в виде охлаждаемых панелей (6) расположены в зоне барботажа расплава между многослойным футерованным корпусом (5) и перфорированными боковыми стенами (7). Распределительные коллекторы природного газа (8) расположены под перфорированными боковыми стенами (7) и перфорированным подом (9). Перфорированный под (9) выполнен наклонным. Отверстие для слива восстановленного расплава (10) выполнено в подине в зоне слива шлака. Технический результат заключается в сокращении выбросов вредных веществ в атмосферу, уменьшении тепловых потерь и повышении энергоэффективности производства железа. 3 ил.

Агрегат для прямого восстановления железа, содержащий футерованный корпус, зону барботажа, кислородные фурмы, отверстие для подачи железорудной шихты в верхней части футерованного корпуса, отверстия для слива шлака и расплава, отличающийся тем, что зона барботажа образована перфорированным подом и перфорированными стенами с возможностью подачи через них природного газа, распределительные коллекторы природного газа расположены под перфорированным подом и перфорированными стенами, перфорированный под выполнен наклонным, в зоне барботажа в боковой части агрегата между перфорированными стенами и футерованным корпусом расположены охлаждаемые водой панели, обеспечивающие гарниссаж, при этом кислородные фурмы, выполненные с возможностью подачи окислителя для дожигания образующихся в ходе восстановительных реакций газов, а также подвода и сжигания природного газа, расположены выше уровня расплава, в верхней части футерованного корпуса с противоположной стороны от отверстия для подачи железорудной шихты расположено отверстие для отвода продуктов сгорания, причем футерованный корпус выполнен многослойным, стены корпуса агрегата расположены вертикально, отверстие для слива восстановленного расплава железа выполнено в подине в зоне слива шлака, в которой расположено отверстие для слива шлака.

| Агрегат непрерывного получения стали | 2020 |

|

RU2760199C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА СТАЛИ С ПРИМЕНЕНИЕМ МЕТАЛЛИЧЕСКОГО ИСХОДНОГО МАТЕРИАЛА | 2003 |

|

RU2301835C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2093585C1 |

| EP 237811 B1, 18.07.1990 | |||

| Прибор для интерполирования | 1928 |

|

SU12337A1 |

Авторы

Даты

2024-03-11—Публикация

2023-06-28—Подача