Изобретение относится к области металлургии цветных металлов, в частности к переработке промпродуктов производства вторичного свинца.

В случае шахтной плавки вторичного свинца с применением неразубожен- ной шихты образуются шлак с содержанием в нем свинца до 10% и штейн с соотношением медь-свинец в пределах 1:(1-2). Такие продукты не могут сиитаться отвальными или же кондиционными для последующего передела и требуют дополнительных операций, направленных на обеднение данных продуктов по свинцу.

Обеднение шлаков достигается восстановлением окисленного свинца и

осаждением металлического свинца из шлаковой в металлическую фазу. Восстановление осуществляется путем наведения на поверхности расплава слоя твердого восстановителя либо продувкой шлакового расплава восстановительным газом;, осаждение - отстаиванием расплава либо его промывкой тяжелой извлекающей фазой.

Для проведения операций обеднения шлака применяются специально разработанные плавильные агрегаты, позволяющие проводить операции либо в периодическом либо в непрерывном режимах и исключающие протекание обратного процесса насыщения шлака цветными металлами.

ел

СО 00

Известна электрическая печь для извлечения цветных металлов из шлака и других побочных продуктов металлур гического производства, оснащенная погруженными электродами и фурмами для подачи перемешивающего неокислительного газа. Печь представляет собой длинный узкий теплоизолированный резервуар со сводом, стенами и поди-ной, имеющий с одного конца отверстие для загрузки шлака, а с другого конца - летки для слива обедненного и извлеченного металла.

Процесс обеднения в известном устройстве протекает следующим образом. Поступающий через загрузочное отверстие шлак под действием протекающего через расплав между электрода - ми тока разогревается и расплавляется под слоем твердого восстановителя, что обеспечивает восстановление окисленного металла. Для интенсификации процесса восстановления и осаждения расплав продувают неокислительным газом через фурмы. Обработку шлакового расплава проводят в присутствии жидкого металла, в слой которого заглублены сопла фурм.

Недостатком известного устройства является низкая эффективность его применения для обеднения шлаков шахтной плавки вторичного сырья, связанная в первую очередь с тем, что свинец имеет высокую упругость паров при температурах переработки. Поэтому при менение свинца в качестве тяжелой извлекающей фазы ведет его к извлечению под действием барботажа на поверхность ванны и, как следствие, повышенные потери свинца. Кроме того, конфигурация ванны печи не обеспечивает достаточный эффект барботажа из- за затрудненности перемешивания объе ма расплава.

Наиболее близкой по технологичес кой сущности и достигаемым розульта там к предложенной является печь для превращения руд тяжелых цветных металлов, которая представляет глубокую кессонированную шахту, содержащую подину, свод и стены, в своде которой имеется загрузочное отверстие, в кес- сонированном поясе установлены боковые фурмы. По высоте печи расположены летки для слива шлака, штейна и металла.

Переработка руд в известном устройстве- производится следующим оо-

10

15

20

5

0

5

0

5

0

5

разом. Поступающий через загрузочное устройство материал попадает в объем расплава и под действием теплоты от протекания автогенной реакции расплавляется. Боковые фурмы выполняют двойную Функцию, связанную не только с подачей в расплав окислителя, но и с проведением барботажа расплавленной ванны. При таком барботаже ванна разделяется на верхнюю шлаковую зону, среднюю штейновую зону и тяжелую металлическую зону. По заключении операции барботажа ванна отстаивается и каждая, фаза сливается через свою летку, расположенную в нижней части соответствующего слоя.

Недостатком технологического решения является длительность процесса вследствие неорганизованного барботажа ванны расплава и, как следствие, недостаточно эффективного обеднения шлака в данном агрегате.

Целью изобретения является снижение потерь металла со шлаком и интенсификация процесса обеднения шлаков.

Поставленная цель достигается тем, что электропечь для обеднения шлаков, содержащая подину, свод и стены, образующие глубокую ванну, погружные электроды и фурмы подачи газа для барботажа и летки для с лива шлака, штейна и металла, дополнитель но содержит перегородку, разделяющую ванну печи на два неравных канала. Причем перегородка расположена таким образом, что соотношение площадей проходного сечения каналов находится в пределах 1:(-10), нижняя кромка перегородки расположена на расстоянии от пода печи (1, ширины меньшего канала, а высота перегородки составляет (0,-0,6) высоты ванны. Боковая фурма подачи газа установлена на стенке полости меньшего канала выше нижней кромки перегородки на (1-1,5) ширины меньшего канала.

Обеднение шлаков шахтной свинцовой плавки по тяжелым цветным металлам, в частности по свинцу, наиболее эффективно в случае использования глубокой ванны при промывке шлакового расплава тяжелой извлекающей фазой. Применение в качестве извлекающей фазы расплавленного свинца ве дет к существенной возгонке последнего и, следовательно., к осуществле нию дополнительных мероприятий по

газоочистке и меньшему и л г ле че н ню свинца в данную фазу. Напрело. лучший эффект достигается при использовании в качестве извлекающей Фазы штейнового расплава, упругость паров составляющих которого ниже,уем упругость пара чистого свинца. R том случае, когда организуется направленный поток извлекающей фазы через расплавленный шлак сверху вниз, скорость и степень извлечения свинца из шлака значительно повышается. Такого эффекта можно добиться использованием в предлагаемом устройстве перегородки, разделяющей ванну на два неравных канала. Боковая фурма, введенная в полость меньшего канала выше нижней кромки перегородки, позволяет организовать по принципу газлифта транспортирование тяжелой извлекающей фазы снизу вверх по малому каналу и ее отекание сверху вниз по большому каналу, заполненному шлаковым расплавом. Такой способ промывки шлакового расплава позволяет значительно интенсифицировать процесс обеднения шлаков шахтной свинцовой плавки вторичного сырья.

Разделение ванны печи на большой и меньший каналы связано с необходимостью формирования подъемного кана- ла газлифта, роль которого выполняет в данном случае меньший канал. Соотношение меньшего канала и большего менее 1: ведет к тому, что сечение меньшего канала становится настолько большим, что для обеспечения транспортировки тяжелой извлекающей фазы через канал газлифта и предотвращения попадания в этот канал шлакового расплава необходимо довольно значительное количество тяжелой извлекающей фазы, которое существенно превышает количество шлакового расплава и делает операцию обеднения шлаков неэффективной. Соотношение меньшего и большего каналов более 1:10 также ведет к снижению эффективности процесса, связанного в данном случае с уменьшением пропускной способности по тяжелой извлекающей фазе менылего канала печи.

Расположение нижней кромки перегородки разделения ванны определяется расположением слоев шлака, штейна и металла по высоте ванны -VIM. При высоте перегородки под ппдом печи менее 1 ,75 ширины меньшего ка

5

0

5

0

5

0

5

0

5

нала вместо штейнопого расплава в качестве тяжелой извлекающей фазы начинает транспортироваться по мен шему каналу металлический расплав. Для предотвращения данного эффекта следует значительно уменьшить объем металла и тем самым приостановить процесс обеднения шлаков. В случае же расположения нижней перегородки под подом печи выше k ширины меньшего канала возможен прорыв шлакового расплава в полость меньшего канала, что ведет к уменьшению количества транспортируемой тяжелой извлека ещеи фазы, а, следовательно, к чрезмерному повышению объема штейна в ванне печи, что уменьшает проплав шлака в операции. I

Высота перегородки варьируется в пределах (0,-0,6) высоты ванны печи с тем, чтобы обеспечить направленный переток извлекающей фазы вверх по меньшему каналу и вниз через слой расплавленного шлака. Высоту перегородки менее f от высоты ванны печи ведет к тому, что верхние слои шлакового расплава не промываются извлекающей фазой и, следовательно, менее интенсивный массообмен замедляет скорость процесса. Высота перегородки более 0,6 от высоты ванны печи существенно повышает уровень верхней кромки перегородки, что ведет к значительному брызгоуносу расплавленных материалов, их окислению и как следствие снижению эффективности переработки шлака.

Расположение боков эй фурмы подачи газа для барботажа определяется ее функциональным назначением, связанным в первую очередь с транспортировкой расплава по меньшему каналу. Если боковая фурма расположена над нижней кромкой перегородки менее 1 ширины меньшего канала возможно прос- какивание транспортировочного газа из меньшего в большой каналы. В случае же расположения боковой фурмы над нижней кромкой перегородки выше 1,5 ширины меньшего канала значительно снижается высота подъемного газлифта, которым в данном случае является меньший канал печи. Снижение высоты подъемного канала газлифта влечет за собой избыточный расход транспортировочного газа для перекачки единицы тяжелой извлекающей фазы.

Сопоставительный анализ показывает, что предлагаемое устройство отличается от известного тем, что в конструкцию дополнительно введена перегородка разделения ванны на дня неравных канала, причем боковая фурма проведена в полость меньшего канала. Разделение ванны на два неравных качала позволяет организовать направленный поток тяжелой извлекающей фазы через шлаковый расп лов сверху вниз,тем самым способствуя ускорению процесса и повышению степени извлечения металла из шлаков .

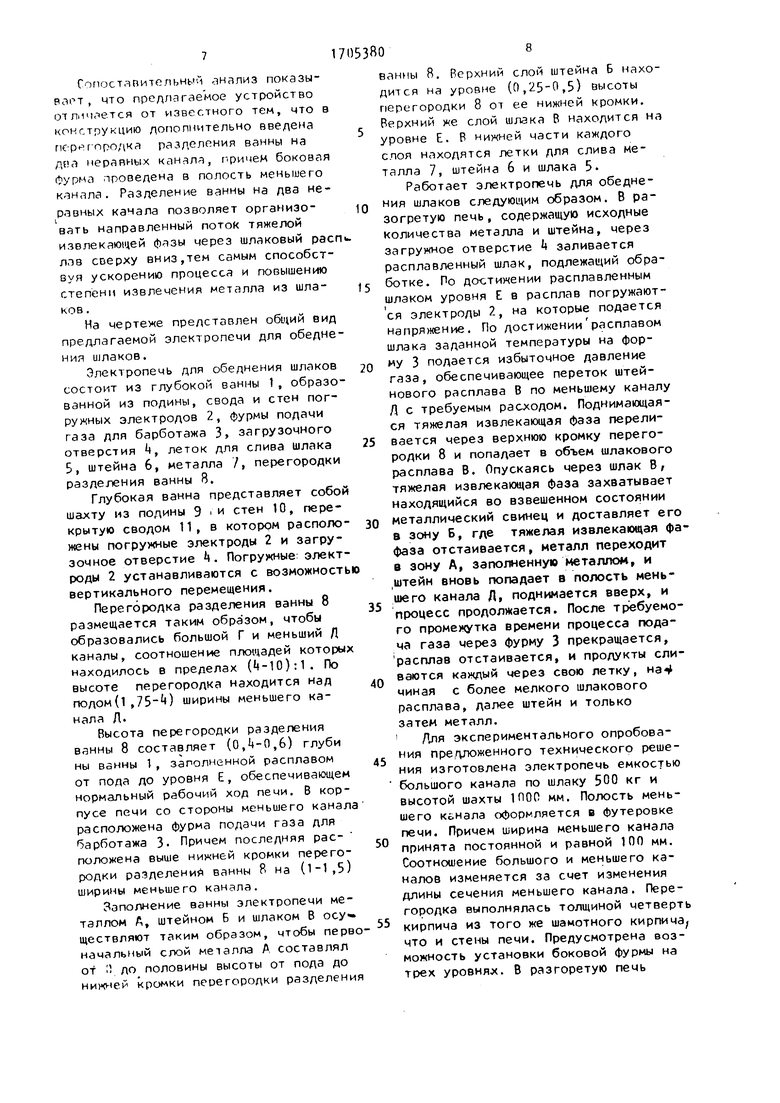

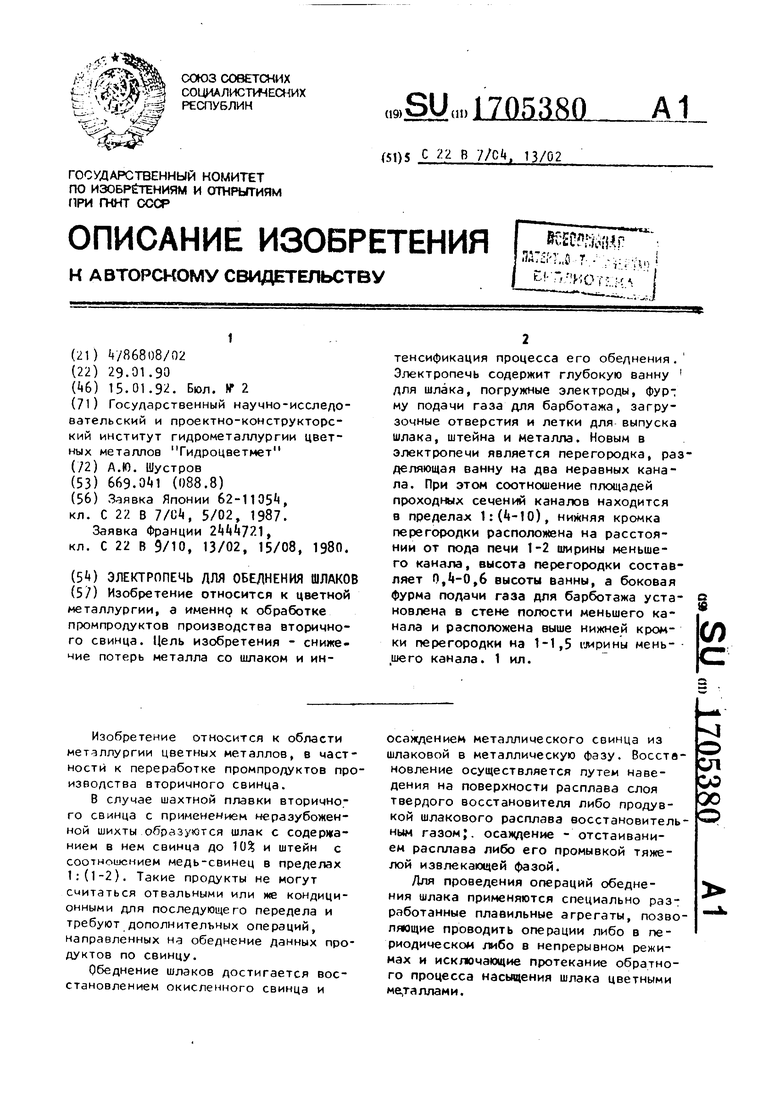

На чертеже представлен общий вид предлагаемой электропечи для обеднения шлаков.

Электропечь для обеднения шлаков состоит из глубокой ванны 1 , образованной из подины, свода и стен пог- ружных электродов 2, фурмы подачи газа для барботажа 3, загрузочного отверстия 4, леток для слива шлака 5, штейна 6, металла 7, перегородки разделения ванны 8.

Глубокая ванна представляет собой шахту из подины 9 °и стен 10, перекрытую сводом 11, в котором расположены погружные электроды 2 и загрузочное отверстие Д. Погружные: электроды 2 устанавливаются с возможность вертикального перемещения.

Перегородка разделения ванны 8 размещается таким образом, чтобы образовались большой Г и меньший Д каналы, соотношение площадей которых находилось в пределах (Д-10):1. По высоте перегородка находится над подом (1 , ширины меньшего канала л.

Высота перегородки разделения ванны 8 составляет (0,-0,6) глуби ны ванны 1 , заполненной расплавом от пода до уровня Е, обеспечивающем нормальный рабочий ход печи. В корпусе печи со стороны меньшего канала расположена фурма подачи газа для барботажа 3- Причем последняя расположена выше нижней кромки перегородки разделения ванны В на (1-1,5) ширины меньшего канала.

Заполнение ванны электропечи металлом А, штейном Б и шлаком В осуществляют таким образом, чтобы первоначальный слой металла А составлял от до половины высоты от пода до нижней кромки перегородки разделения

5

0

5

0

5

0

5

0

5

ванны 8. Верхний слой штейна Б находится на уровне (0,25-0,5) высоты перегородки 8 от ее нижней кромки. Верхний же слой шлака В находится на уровне Е. В нижней части каждого слоя находятся летки для слива металла 7, штейна 6 и шлака 5.

Работает электропечь для обеднения шлаков следующим образом. В разогретую печь, содержащую исходные количества металла и штейна, через загружное отверстие U заливается расплавленный шлак, подлежащий обработке. По достижении расплавленным шлаком уровня Е в расплав погружают- ся электроды 2, на которые подается напряжение. По достижении расплавом шлака заданной температуры на форму 3 подается избыточное давление газа, обеспечивающее переток штей- нового расплава В по меньшему каналу Д с требуемым расходом. Поднимающаяся тяжелая извлекающая фаза переливается через верхнюю кромку перегородки 8 и попадает в объем шлакового расплава В. Опускаясь через шлак В, тяжелая извлекающая фаза захватывает находящийся во взвешенном состоянии металлический свинец и доставляет его в зону Б, где тяжелая извлекающая фа- фаза отстаивается, металл переходит в зону А, заполненную металлом, и ,штейн вновь попадает в полость меньшего канала Л, поднимается вверх, и процесс продолжается. После требуемого промежутка времени процесса подача газа через фурму 3 прекращается, расплав отстаивается, и продукты сливаются каждый через свою летку, на4 чиная с более мелкого шлакового расплава, далее штейн и только затем металл.

Для экспериментального опробования предложенного технического решения изготовлена электропечь емкостью большого канала по шлаку 500 кг и высотой шахты 1ПОО мм. Полость меньшего канала оформляется в футеровке печи. Причем ширина меньшего канала принята постоянной и равной 100 мм. Соотношение большого и меньшего каналов изменяется за счет изменения длины сечения меньшего канала. Перегородка выполнялась толщиной четверть кирпича из того же шамотного кирпича, что и стены печи. Предусмотрена возможность установки боковой фурмы на трех уровнял. В разгоретую печь

ч

содержащую исходное количество расплавленного штейна, содержащего 8% м ди и 25% свинца, заливают расплавленный шлак до уровня ванны печи в 10ПО мм.над подом. В расплав опускают электроды и разогревают до 1100°С. По достижении расплавом требуемой температуры начинают продувку расплава инертным газом (в данном случае аргоном) в течение 30 мин. Затем продувку прекращают и после 15-минутной выдержки берут пробу шлака. После чего продувку продолжают еще в течение 3 мин. После этого расплав отстаивают в течение 3 мин проводят раздельный слив шлака, штей на и металла и отбирают пробы на химический анализ.

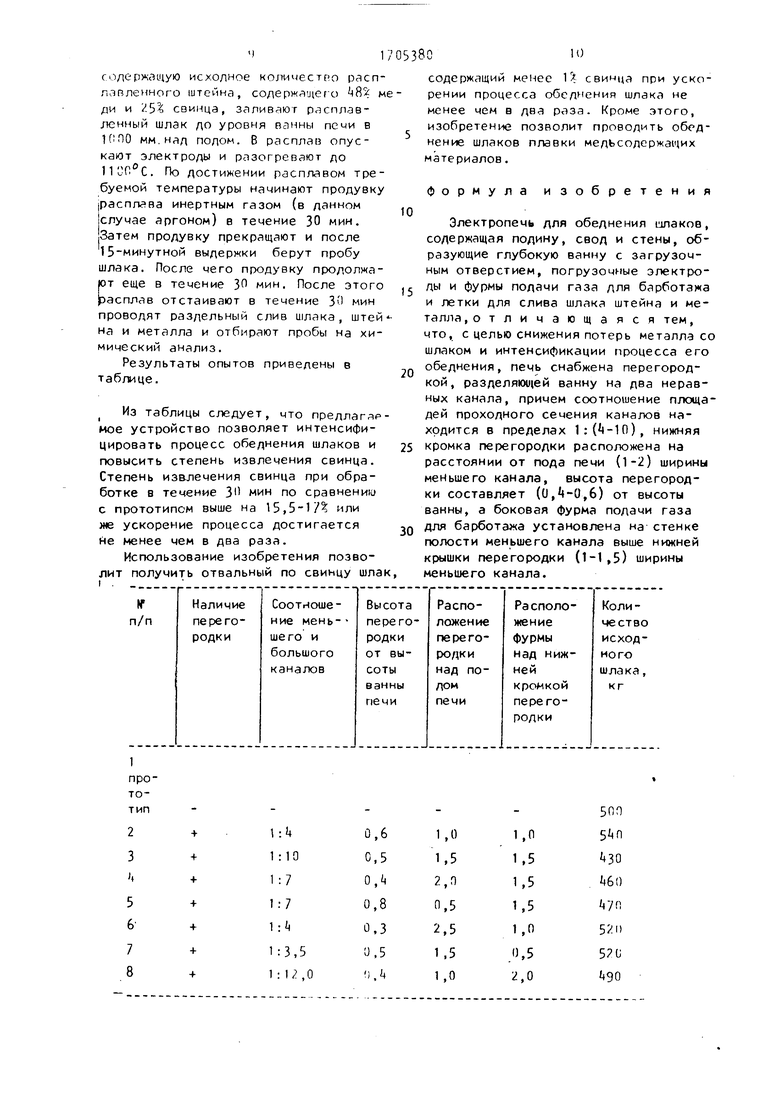

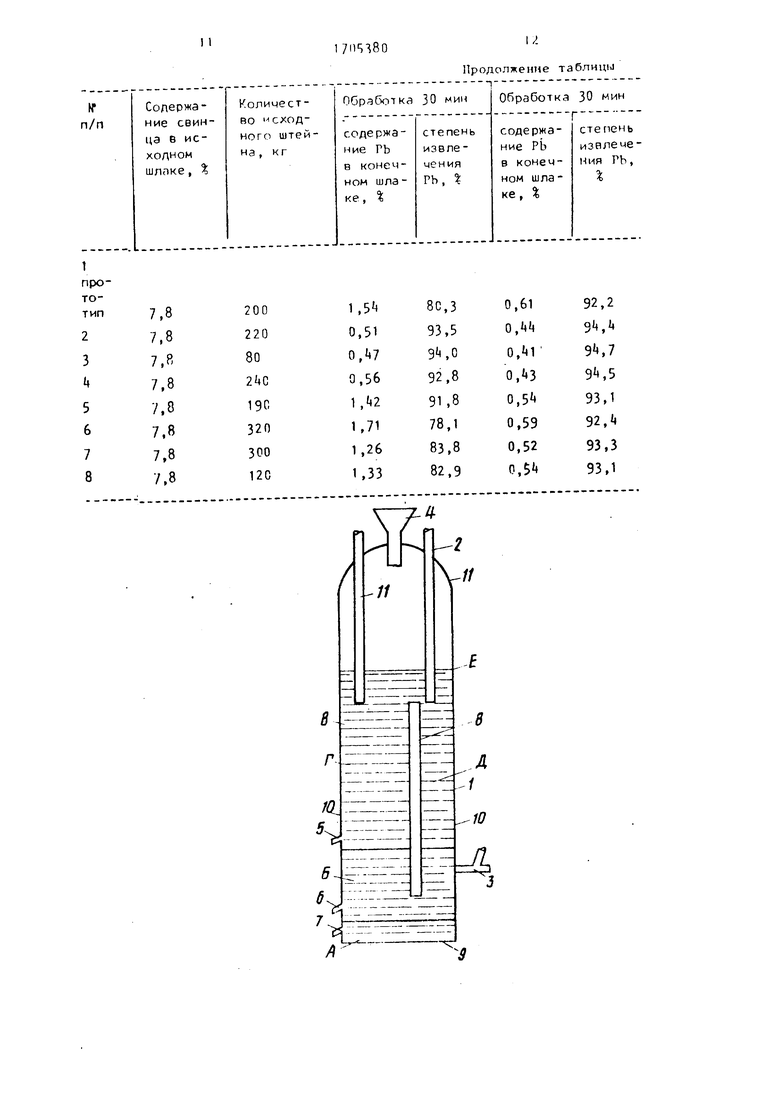

Результаты опытов приведены в таблице.

Из таблицы следует, что предлагаемое устройство позволяет интенсифицировать процесс обеднения шлаков и повысить степень извлечения свинца. Степень извлечения свинца при обработке в течение 3U мин по сравнению с прототипом выше на 15,5-17% или же ускорение процесса достигается Не менее чем в два раза.

Использование изобретения позволит получить отвальный по свинцу шла

5380Ю

содержащий менее 1 Ј свинца при ускорении процесса обеднения шлака не менее чем в два раза. Кроме этого, изобретение позволит проводить обеднение шлаков плавки медьсодержащих материалов.

формула изобретения

Электропечь для обеднения шлаков, содержащая подину, свод и стены, образующие глубокую ванну с загрузочным отверстием, погрузочные электроды и фурмы подачи газа для барботзжа и летки для слива шлака штейна и металла, отличающаяся тем, что, с целью снижения потерь металла со шлаком и интенсификации процесса его обеднения, печь снабжена перегородкой, разделяющей ванну на два неравных канала, причем соотношение площадей проходного сечения каналов находится в пределах ), нижняя кромка перегородки расположена на расстоянии от пода печи (1-2) ширины меньшего канала, высота перегородки составляет (0,А-0,6) от высоты ванны, а боковая фурма подачи газа для барботажа установлена на стенке полости меньшего канала выше нижней крышки перегородки (1-1,5) ширины меньшего канала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обеднения расплава шлака, содержащего железо и цветные металлы | 2022 |

|

RU2783094C1 |

| АГРЕГАТ ДЛЯ ПЕРЕРАБОТКИ МЕДНО-ЦИНКОВЫХ И СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2236659C1 |

| ЖИДКОФАЗНАЯ ПЕЧЬ ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2348881C2 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2003 |

|

RU2242687C1 |

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ В ЖИДКОЙ ВАННЕ | 2007 |

|

RU2347994C2 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2336478C2 |

| Способ электропечного обеднения оловянных расплавленных шлаков | 1975 |

|

SU595409A1 |

| ЭЛЕКТРОПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО СЫРЬЯ | 2003 |

|

RU2235257C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ЗОЛОТОМЫШЬЯКОВЫХ РУД И КОНЦЕНТРАТОВ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2348713C1 |

| Устройство пирометаллургической переработки сульфидных руд и концентратов | 2023 |

|

RU2817274C1 |

Изобретение относится к цветной металлургии, а именнр к обработке промпродуктов производства вторичного свинца. Цель изобретения - снижение потерь металла со шлаком и интенсификация процесса его обеднения. Электропечь содержит глубокую ванну для шлака, погружные электроды, фур-; му подачи газа для барботажа, загрузочные отверстия и летки для выпуска шлака, штейна и металла. Новым в электропечи является перегородка, разделяющая ванну на два неравных канала. При этом соотношение площадей проходных сечений каналов находится в пределах 1 :(- 0), нижняя кромка перегородки расположена на расстоянии от пода печи 1-2 ширины меньшего канала, высота перегородки составляет 0,-0,6 высоты ванны, а боковая фурма подачи газа для барботажа установлена в стене полости меньшего канала и расположена выше нижней кромки перегородки на 1-1,5 ширины мень- июго канала. 1 ил. (Л

+ + + + + + +

10

3,5

12,0

500

30 V/fl 52D 57 С 90

Продолжение таблицы

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Заявка Франции , кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ( ЭЛЕКТРОПЕЧЬ ДЛЯ ОБЕДНЕНИЯ ШЛАКОВ | |||

Авторы

Даты

1992-01-15—Публикация

1990-01-29—Подача