Изобретение относится к машиностроению, а именно к устройствам для измерения статического давления в сверхзвуковых газодинамических внутренних трактах элементов конструкции.

Известен насадок статического давления по кн. Лепешинского И.А. Газодинамика одно- и двухфазных течений в реактивных двигателях / М., Изд-во МАИ, 2003. - 276 с. (с. 214-216, рис. 8.1), представляющий собой трубку, присоединенную с одной стороны к дренажному отверстию элемента конструкции, имеющего внутренний тракт, а с другой стороны - к измерителю давления. Под действием собственного давления газ из внутреннего тракта последовательно проходит через дренажное отверстие, трубку и подводится к измерителю давления. Диаметр дренажного отверстия находится в диапазоне 0,3…0,8 мм. Диаметр трубки в 2,0…2,5 раза больше диаметра дренажного отверстия. Измерение давления осуществляется манометрами, пьезометрами или датчиками с электрическими преобразователями сигнала. Погрешность измерения статического давления составляет примерно 1%. Однако эта величина ухудшается с увеличением длины трубки, что часто встречается при регистрации статического давления в экспериментальных моделях, испытываемых в аэродинамических трубах. Кроме того, в сверхзвуковом газовом потоке возникает пограничный слой, прилегающий к обтекаемой поверхности внутреннего тракта. Он оказывает значительное влияние на увеличение погрешности измерения. Особенно большая ошибка измерения возникает при ламинарном пристеночном потоке.

Известно косвенное определение величины статического давления при измерении деформации наружной поверхности элемента конструкции. С этой целью применяются тензодатчики по кн. Феодосьев В. И. Сопротивление материалов/ М., Главная редакция физико-математической литературы изд-ва «Наука», 1972.- 544 с. (с. 512-516, рис. 574-579), которые регистрируют деформации с точностью 1…3%. Измерение осуществляется гальванометром, показания которого пропорциональны сопротивлению датчика и, следовательно, замеряемой деформации. Однако это устройство очень чувствительно к изменению температуры. Компенсация этого эффекта приводит к более сложной и громоздкой системе измерения, практически не работоспособной при воздействии сверхзвукового газового потока на обтекаемую поверхность внутреннего тракта элемента конструкции. Кроме того, при быстропротекающих колебательных процессах не удается регистрировать результирующие сигналы с требуемой точностью. Также следует отметить, что обычно оперируют не с деформациями, а с напряжениями. Напряжения вычисляются в зависимости от измеренных величин деформации с помощью известных численных методов, что приводит к увеличению ошибки измерения. Например, ошибка вычислений напряжений наиболее распространенного численного метода конечных элементов находится в диапазоне 15…25% по учебному пособию Абашев В. М. Основы метода конечных элементов// М., Изд-во МАИ-ПРИНТ, 2008. - 84с. (с. 79-81).

Известна поляризационно-оптическая установка по кн. Тимошенко С. П., Гудьер Дж. Теория упругости - 2-е изд./ М., Наука, 1979. - 560 с. (с. 162-167, рис. 99-102), содержащая расположенные на одной оси: источник света, поляризатор, модель, анализатор, экран и линзы. Установка реализует экспериментальный метод фотоупругости, основанный на эффекте двойного лучепреломления в нагруженной силами модели, сделанной из анизотропного оптически чувствительного материала. Точность измерения напряжений составляет 1…3%. Однако такая установка не позволяет регистрировать и анализировать напряжения при снятии нагрузки.

Известен «Фотоупругий датчик для измерения модуля упругости горных пород» по авторскому свидетельству СССР №933998, кл. E21С 39/00, опубл. в БИ №21 за 1982 г. Датчик содержит цилиндрический элемент и коаксиально расположенный внутренний цилиндр. Цилиндрический элемент состоит из двух полуцилиндров, выполненных из прочных материалов, имеющих разные модули упругости. Внутренний цилиндр сделан из анизотропного оптически чувствительного материла. Сжимающая нагрузка, возникающая от действия горной породы, передается на наружную поверхность внутреннего цилиндра, что вызывает оптическую картину полос, соответствующих определенной величине разности главных напряжений. Центральное отверстие цилиндра служит для стабилизации картины распределения полос разности главных напряжений. Недостатком датчика является то, что внутренний цилиндр не способен выдерживать большие по величине нагрузки и не определен его диаметр центрального отверстия.

Наиболее близким к предложенному датчику по техническому решению и совокупности отдельных признаков является фотоупругий датчик напряжений по патенту Российской Федерации № 2431115, кл. G01B 11/16, опубл. в БИ №28 за 2011 г. Датчик состоит из двух коаксиальных цилиндров, слоя клея, заполняющего радиальный зазор между ними, и зеркального слоя. Внешний цилиндр образован двумя полуцилиндрами, выполненными из прочного материала, например, металла. Внутренний цилиндр имеет малое осевое отверстие, служащее концентратором напряжений, и сделан из анизотропного оптически чувствительного материала. Зеркальный слой нанесен на торцевую поверхность внутреннего цилиндра.

Источником нагрузки является цилиндрическая поверхность скважины с нанесенным слоем водоцементного раствора. После затвердевания цемента, на наружные поверхности внешних полуцилиндров действует предварительная распределенная сжимающая нагрузка. Нагрузка передается на внутренний цилиндр. Применяя метод фотоупругости, регистрируют распределение разности главных напряжений около осевого отверстия внутреннего цилиндра. Изменение нагрузки, действующей со стороны поверхности скважины, приводит к соответствующему изменению распределения разности главных напряжений около осевого отверстия внутреннего цилиндра. Соотношение между нагрузкой и распределением разности главных напряжений предварительно определяется при тарировочных испытаниях.

Для обеспечения точности, стабильности регистрации картины распределения разности главных напряжений и работоспособности, датчик имеет оптимальные соотношения: величина радиального зазора Δ между цилиндрами находится в диапазоне Δ ≤ 0,8 мм и он заполнен самотвердеющим клеем, модуль Ек, упругости которого в отвержденном состоянии 0,7Еом≤Ек≤Еом (Еом - модуль упругости материала внутреннего цилиндра); отношение диаметра d осевого отверстия к наружному диаметру D внутреннего цилиндра 1/6 ≤ d/D ≤ 1/3; толщина t стенки внешнего цилиндра t=f(σmax), σmax ≤ [σ], где σmax - максимальное предварительное напряжение во внутреннем цилиндре, [σ] - допустимый прирост напряжений во внутреннем цилиндре.

К недостатку устройства относится отсутствие возможности измерять статическое давление во внутреннем тракте, образованным малым осевым отверстием внутреннего цилиндра. Этот цилиндр выполнен из анизотропного оптически чувствительного материала, имеющего низкие прочностные характеристики. Внутренний цилиндр разрушается при действии определенной величины статического давления во внутреннем тракте.

Еще одним недостатком является то, что в датчике не предусмотрена регистрация напряжений при быстро меняющейся и неравномерно действующей вдоль внутреннего тракта нагрузке.

К недостатку устройства также относится неопределенное численное значение величины предварительной нагрузки, действующей на наружную поверхность внутреннего цилиндра. Предварительная нагрузка создается за счет физического процесса затвердевания цемента в зазоре между скважиной и внешними полуцилиндрами. Требуются дополнительные предварительные измерения напряжений. Кроме того, неравномерное распределение этой нагрузки в окружном направлении приводит к искажению поля напряжений во внутреннем цилиндре и снижению точности измерения.

Цель изобретения - определение быстро меняющегося и неравномерно действующего статического давления сверхзвукового газового потока вдоль внутреннего тракта испытываемого элемента конструкции с использованием фотоупругого датчика давления.

Техническим результатом, при осуществлении заявляемого изобретения, является повышение точности измерения быстро меняющегося и неравномерно действующего статического давления сверхзвукового газового потока вдоль внутреннего тракта испытываемого элемента конструкции за счет применения оптического метода фотоупругости.

Технический результат достигается тем, что устройство содержит внутренний цилиндр и приклеенные к нему прямоугольные продольные ребра, неподвижно закреплённые по наружным поверхностям и равномерно распределенные в окружном направлении, причем одно из ребер снабжено по крайней мере одним малым отверстием, а точность измерения статического давления определяются оптимальными соотношениями:

• h/d= 12…15, где h - высотаребра d - диаметр малого отверстия;

• δ = 10…20 мм, где δ - толщина ребра;

• m > 1, где m - количество отверстий при одновременном измерении нескольких величин статического давления во внутреннем тракте испытываемого элемента конструкции;

• l/d= 2…3 при m > 1, где l - расстояние между вертикальными осями малых отверстий.

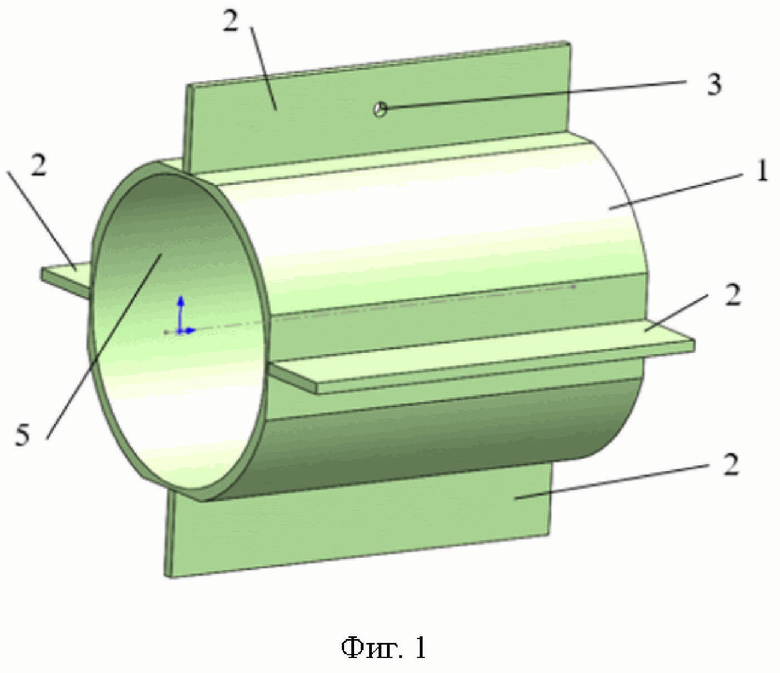

Сущность изобретения поясняется чертежами, где на фиг. 1, 2 показаны объемное изображение, продольное и поперечное сечения фотоупругого датчика давления (далее датчика). Датчик содержит: внутренний цилиндр 1 и, приклеенные к нему, ребра 2. Ребра расположены в осевом направлении вдоль образующей цилиндра и имеют прямоугольное сечение. Количество ребер определяется условием прочности датчика и симметричностью распределения нагрузки. В одном из ребер сделано малое отверстие 3, являющееся концентратором напряжений. Возможно выполнение ряда отверстий, расположенных вдоль ребра. Их количество зависит от числа мест замера давления.

Датчик скреплен с неподвижными опорами 4 стенда. Он воспринимает нагрузку по внутренней поверхности 5 цилиндра 1.

Внутренний цилиндр и ребра сделаны из анизотропного оптически чувствительного материала, например, эпоксидной смолы. Напряжения, возникающие около малого отверстия, регистрируются поляризационно-оптической установкой 6. По картине распределения напряжений и их численным значениям определяют величину статического давления.

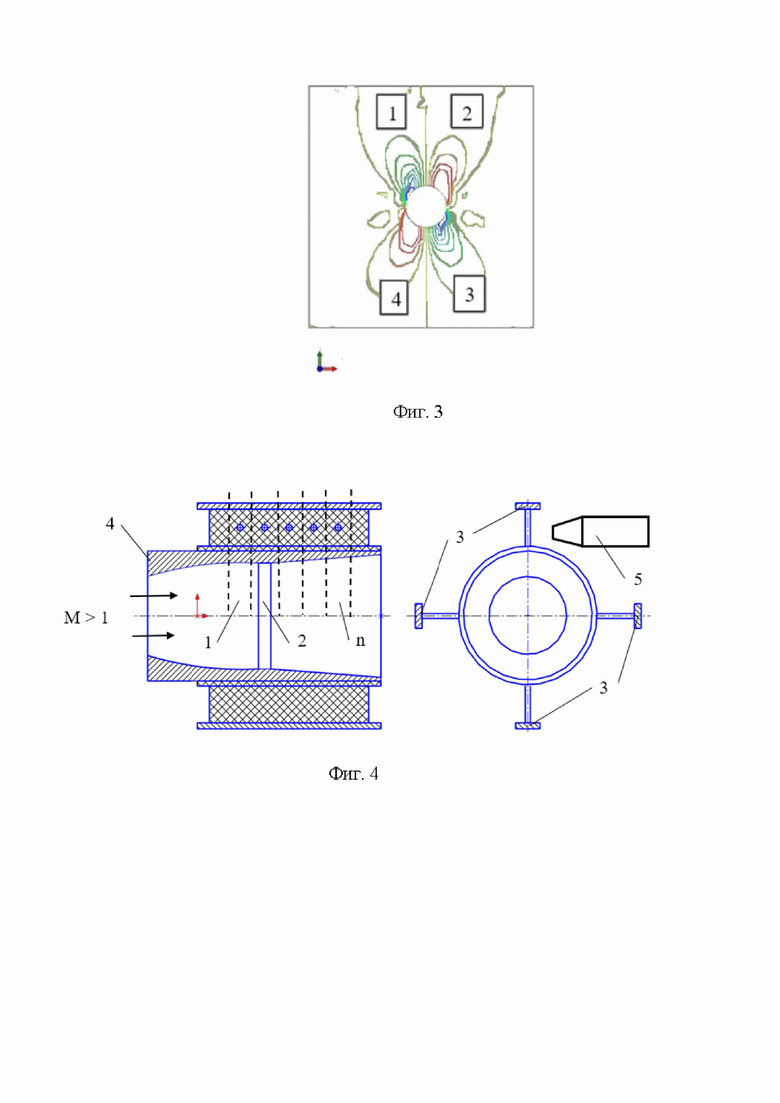

На фиг. 3 показана картина распределения полос разности главных напряжений при сжатии ребра, которую фиксирует поляризационно-оптическая установка, реализуя метод фотоупругости. Картина полос устойчива и стабильна. Она зависит от величины сжимающей силы.

На фиг. 4 представлен датчик с осевым рядом малых отверстий. Здесь рассмотрен случай, когда на внутреннюю поверхность цилиндра датчика действует меняющаяся по его длине нагрузка от статического давления. В этом случае определяется величина статического давления одновременно в нескольких местах.

На фиг. 5 показаны расчетная схема и на фиг. 6 деформация датчика с тремя малыми отверстиями в ребре при действии изменяемого по его длине статического давления. Распределенная нагрузка в каждой из областей A, B, C постоянна и различается по величине. Это определяет различные картины распределения напряжений около отверстий.

На фиг. 7, 8, 9 представлены картины распределения разности главных напряжений около, соответственно, левого, среднего и правого отверстий датчика с тремя малыми отверстиями в ребре.

Перед испытанием датчик устанавливается соосно на испытываемый элемент конструкции 4 по внутренней поверхности цилиндра и неподвижно крепится по всем наружным поверхностям ребер к опорам 3 стенда (фиг. 4). Испытываемый элемент конструкции имеет наружную поверхность, соответствующую внутренней поверхности цилиндра датчика, и сквозной внутренний канал, являющийся внутренним трактом сверхзвукового газового потока, движущегося со скоростью, соответствующей числу Маха М > 1.

Во время эксперимента сверхзвуковой поток газа проходит через внутренний тракт испытываемого элемента конструкции. Возникает распределенная нагрузка от статического давления газа, действующая на поверхность внутреннего тракта. Эта нагрузка передается к ребрам через испытываемый элемент, клеевой состав и внутренний цилиндр датчика. Ребра сжимаются, так как они закреплены опорами стенда. Вокруг малых отверстий образуются стабильные и устойчивые картины напряжений. Разность главных напряжений фиксируется поляризационно-оптической установкой. Сигналы от установки передаются на компьютер для хранения информации и проведения анализа, основанного на сравнении полученных данных с результатами тестовых расчетов. По величинам разности главных напряжений, возникающих около отверстий, определяют величину статического давления, действующего на поверхность внутреннего тракта испытываемого элемента конструкции. Таким образом, пограничный слой, возникающий около обтекаемой поверхности внутреннего тракта при сверхзвуковом газовом потоке, не оказывает влияния на результат измерения статического давления, в отличие от традиционных устройств.

Поляризационно-оптическая установка реализует экспериментальный оптический метод фотоупругости. Метод основан на эффекте двойного лучепреломления в анизотропном оптически чувствительном материале, нагруженном силами. Двойное лучепреломление является оптическим свойством кристаллического тела и анизотропного вещества (типа стекла, эпоксидной смолы и др.). Это свойство исчезает при снятии нагрузки.

В поляризационно-оптической установке луч поляризованного света после поляризатора проходит через нагруженное ребро с малым отверстием и разлагается на две составляющие волны, которые движутся в направлении двух взаимно перпендикулярных плоскостей. Эти плоскости соответствуют плоскостям, где действуют главные напряжения σ1 и σ2. Так как материал анизотропный, то скорости распространения волн различны. Следовательно, образуется разность хода для взаимно распространяющихся составляющих волны. Пройдя анализатор, проекции волн накладываются друг на друга и появляется эффект интерференции, с образованием картины полос разности главных напряжений около малого отверстия. Эта картина записывается высокоскоростной кинокамерой и передается на компьютер для анализа результатов. Картина полос содержит совокупность отдельных полос, по которым определяются величины разности главных напряжений.

Для получения функционального соотношения между величинами статического давления во внутреннем тракте испытываемого элемента конструкции и картинами полос разности главных напряжений около малых отверстий, предусмотрены тарировочные экспериментальные и тестовые численные исследования. Определяются тарировочные функции: величины напряжений и сил в месте соединения внутреннего цилиндра датчика с ребром в зависимости от величины статического давления во внутреннем тракте испытываемого элемента конструкции; картины полос разности главных напряжений в зависимости от силы в месте соединения внутреннего цилиндра датчика с ребром.

Численные значения вычисляются с помощью компьютерных систем САПР, например, SolidWorks/COSMOSWorks по кн. Алямовский А. А. Инженерный анализ методом конечных элементов. - М.: ДМК Пресс, 2004. - 432 с. (с. 1-9). Тарировочные эксперименты выполняются с использованием тензодатчиков, наклеенных на наружную поверхность внутреннего цилиндра датчика.

На ребре может быть выполнено одно или несколько малых отверстий (фиг. 1, 2, 4). Если величина статического давления во внутреннем тракте испытываемого элемента конструкции постоянна, то для измерения его значения достаточно одного отверстия. Типичное распределения полос разности главных напряжений показан на фиг. 3. Если величина статического давления меняется по длине внутреннего тракта, то в ребре выполняется несколько малых отверстий (фиг. 4) для регистрации величин давления вдоль тракта. Для этого тракт представляется совокупностью областей 1, 2,…n измерения. Вертикальная ось каждого малого отверстия совпадает с серединой соответствующей области.

Условием точного измерения является отсутствие возможности взаимного влияния полос разности главных напряжений соседних отверстий и краевых зон ребра. На основе численных исследований, выполненных с использованием компьютерной системы SolidWorks/COSMOSWorks, получены оптимальные соотношения, определяющие геометрические места расположения малых отверстий в ребре. Осевое расстояние между отверстиями соответствует отношению l/d= 2…3, где l - расстояние между вертикальными осями малых отверстий, d - диаметр малого отверстия. Высота, толщина и количество ребер определяются не только их прочностными характеристиками, но и условиями точности измерений. Следует выбирать эти параметры так, чтобы не было взаимного влияния полос разности главных напряжений, между отверстием и краевыми областями ребра в радиальном направлении, т.е. наружной поверхностью ребра и местом соединения ребра с внутренним цилиндром датчика. Эти условия выполняются при h/d= 12…15, где h - высота ребра. Величина δ=10…20 мм толщины ребра определяется технологией визуализации результатов методом фотоупругости.

Расчеты проводись при обеспечении условий прочности металлического испытываемого элемента конструкции и анизотропного оптически чувствительного материала. Величина температуры сверхзвукового газового потока определяется значением предельной температуры внутреннего цилиндра и ребер датчика, например, не более 180…200°С для эпоксидной смолы.

На фиг. 5 представлена расчетная схема датчика, установленного на испытываемый элемент конструкции. Его деформация видна на фиг. 6 при действии ступенчато изменяющегося по длине внутреннего тракта статического давления: pA/pA = 1, pB/pA = 0,5, pC/pA = 0,23, где pA, pB, pC - статические давления в областях A, B, C измерения. Под действием нагрузки происходит несимметричное деформирование конструкции, показанное линией 1. Это приводит к изменению распределения полос разности главных напряжений по сравнению с полосами около одного малого отверстия при равномерно нагруженном статическим давлением внутреннего тракта.

На фиг. 7, 8, 9 показаны картины распределения разности главных напряжений около, соответственно, левого, среднего и правого малых отверстий. Видно постепенное снижение напряжений, соответствующее уменьшению статического давления вдоль датчика.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕНЗОМЕТРИЧЕСКИЙ ДАТЧИК (ВАРИАНТЫ) | 2011 |

|

RU2454642C1 |

| ТЕНЗОМЕТРИЧЕСКИЙ ДАТЧИК | 2013 |

|

RU2530467C1 |

| ФОТОУПРУГИЙ ДАТЧИК НАПРЯЖЕНИЙ | 2010 |

|

RU2431115C1 |

| Способ разрушения материального твердого тела при локальном высокоинтенсивном тепловом воздействии на его поверхность | 2020 |

|

RU2756936C1 |

| СПОСОБ РАЗРУШЕНИЯ МАТЕРИАЛЬНОГО ТВЕРДОГО ТЕЛА ПРИ ЛОКАЛЬНОМ ВЫСОКОИНТЕНСИВНОМ ТЕПЛОВОМ ВОЗДЕЙСТВИИ НА ЕГО ПОВЕРХНОСТЬ | 2020 |

|

RU2756998C1 |

| СПОСОБ РАЗРУШЕНИЯ МАТЕРИАЛЬНОГО ТВЕРДОГО ТЕЛА ПРИ ЛОКАЛЬНОМ ВЫСОКОИНТЕНСИВНОМ ТЕПЛОВОМ ВОЗДЕЙСТВИИ НА ЕГО ПОВЕРХНОСТЬ | 2020 |

|

RU2756935C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНТАКТНЫХ УСЛОВИЙ ВИДА "ПОЛНОЕ СЦЕПЛЕНИЕ" И "ПОЛНОЕ ПРОСКАЛЬЗЫВАНИЕ" В СОПРЯЖЕНИИ СООСНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ СОВМЕСТНО ДЕФОРМИРУЮЩИХСЯ ЭЛЕМЕНТОВ СОСТАВНОЙ СИСТЕМЫ | 1999 |

|

RU2177142C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДВЕСТНИКА ЗЕМЛЕТРЯСЕНИЯ | 2019 |

|

RU2745309C1 |

| СПОСОБ ОЦЕНКИ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ КОЖИ | 2003 |

|

RU2233618C1 |

| Устройство для наблюдения оптической картины в скважинных фотоупругих датчиках | 1984 |

|

SU1199939A1 |

Изобретение относится к машиностроению, а именно к устройствам для измерения статического давления в сверхзвуковых газодинамических внутренних трактах элементов конструкции. Устройство содержит коаксиально расположенные и склеенные внутренний цилиндр с внешним элементом конструкции и поляризационно-оптическую установку. Внешний элемент конструкции неподвижно закреплен по наружным поверхностям и выполнен в виде прямоугольных ребер, расположенных вдоль образующей внутреннего цилиндра и равномерно распределенных в окружном направлении. При этом одно из ребер снабжено по крайней мере одним малым отверстием, а точность измерения статического давления определяется оптимальными соотношениями. Технический результат заключается в повышении точности измерения быстро меняющегося и неравномерно действующего статического давления. 9 ил.

Фотоупругий датчик давления из анизотропного оптически чувствительного материала, содержащий коаксиально расположенные и склеенные внутренний цилиндр с внешним элементом конструкции и поляризационно-оптическую установку, отличающийся тем, что внешний элемент конструкции неподвижно закреплен по наружным поверхностям и выполнен в виде прямоугольных ребер, расположенных вдоль образующей внутреннего цилиндра и равномерно распределенных в окружном направлении, причем одно из ребер снабжено по крайней мере одним малым отверстием, а точность измерения статического давления определяется оптимальными соотношениями:

h/d = 12…15, где h - высота ребра, d - диаметр малого отверстия;

δ = 10…20 мм, где δ – толщина ребра;

m > 1, где m – количество отверстий при одновременном измерении нескольких величин статического давления во внутреннем сверхзвуковом тракте испытываемого элемента конструкции;

l/d = 2…3 при m > 1, где l – расстояние между вертикальными осями малых отверстий.

| ФОТОУПРУГИЙ ДАТЧИК НАПРЯЖЕНИЙ | 2010 |

|

RU2431115C1 |

| Фотоупругий датчик для измерения модуля упругости горных пород | 1975 |

|

SU933998A1 |

| SU 226911 A1, 24.01.1969 | |||

| CN 0207502085 U, 15.06.2018. | |||

Авторы

Даты

2024-03-12—Публикация

2023-12-12—Подача