Изобретение относится к авиадвигателестроению, а именно к топливным коллекторам газотурбинного двигателя (ГТД), и может быть использовано при изготовлении топливных коллекторов малоразмерных газотурбинных двигателей различного типа и назначения, включающих центробежный компрессор, прямоточную кольцевую камеру сгорания и турбину.

Известен коллектор газотурбинного двигателя, включающий кольцевую трубу для подачи топлива к форсункам, подводящий трубопровод и входной штуцер (RU 2241908, 2004 г., RU 2375597, 2009 г).

В известных технических решениях коллектор установлен в камере сгорания газотурбинного двигателя, а входной штуцер расположен вне камеры сгорания.

Общим существенным недостатком указанных технических решений является недостаточные технические возможности, связанные с невозможностью обеспечения последовательного включения форсунок в соответствии с режимами работы двигателя.

Известен коллектор газотурбинного двигателя, выполненный в виде кольцевого корпуса с системой подачи топлива, включающей образованные корпусом по меньшей мере два контура топливораспределительных каналов, и радиально и равномерно расположенные на кольцевом корпусе топливные форсунки с топливоподводящими каналами, сообщенными с соответствующими топливораспределительными каналами кольцевого корпуса. (RU 2362030, 2009 г.).

В известном техническом решении топливный коллектор содержит две теплобарьерных системы, обеспечивающие тепловую защиту корпуса коллектора, выполненные в виде кремнеземной ленты и соответствующих экранов, что значительно увеличивает габаритные размеры топливного коллектора и соответственно влияет на габаритные размеры двигателя.

Наиболее близким по совокупности существенных признаков и назначению к заявляемому техническому решению является топливный коллектор газотурбинного двигателя, выполненный в виде диска с системой подачи топлива, включающей выполненные в диске топливные каналы и радиально и равномерно расположенные на торцевой поверхности диска топливные форсунки, сообщенные с топливными каналами (RU 2103611, 1998 г.).

В известном техническом решении топливный коллектор выполнен выносным и расположен в кольцевой камере сгорания. При этом форсунки системы подачи топлива расположены концентрично, а сообщенные с каждой из форсунок топливные каналы выполнены наклонными и расположены в шахматном порядке.

Таким образом, общим существенным недостатком известных технических решений, указанных выше, являются значительные осевые и радиальные размеры, не обеспечивающие возможность использования известных технических решений в конструкции малоразмерных газотурбинных двигателей, поскольку подводящие к топливным форсункам трубопроводы в малоразмерных газотурбинных двигателях сложно защитить от теплового излучения без увеличения габаритных размеров двигателя.

Техническая проблема, решаемая заявляемым изобретением, заключается в расширении арсенала технических средств, а именно в создании топливного коллектора, обеспечивающего расширение технических возможностей при создании малоразмерных газотурбинных двигателей.

Технический результат, достигаемый при реализации настоящего изобретения, заключается в реализации его назначения, т.е. в создании топливного коллектора, обеспечивающего расширение технических возможностей при создании малоразмерных газотурбинных двигателей за счет снижения радиальных и осевых габаритных размеров.

Заявленный технический результат достигается тем, что в топливном коллекторе газотурбинного двигателя, выполненном в виде диска с системой подачи топлива, включающей выполненные в диске топливные каналы и радиально и равномерно расположенные на торцевой поверхности диска топливные форсунки, сообщенные с топливными каналами, согласно предлагаемому техническому решению диск выполнен ступенчатым с сквозным осевым отверстием, предназначенным для размещения опоры вала компрессора и турбины, система подачи топлива включает по меньшей мере два контура каналов, расположенных в ступени большего диаметра в параллельных плоскостях, перпендикулярных оси сквозного осевого отверстия, причем каналы контуров образуют правильные многоугольники, концы каналов в каждом контуре сообщены между собой, а один конец каждого из каналов дополнительно сообщен с внешней цилиндрической поверхностью ступени большего диаметра, форсунки расположены на торцевой поверхности ступени большего диаметра со стороны ступени меньшего диаметра и в каждом контуре сообщены с концами топливных каналов, сообщенных между собой, а топливный коллектор снабжен лопатками, расположенными на торцевой поверхности ступени диска большего диаметра и формирующими диффузор, и лопатками, расположенными на боковой поверхности ступени диска большего диаметра и формирующими спрямляющий аппарат компрессора газотурбинного двигателя, и расположенными в ступени большего диаметра каналом подачи воздушно-масляной смеси, сообщенным с сквозным осевым отверстием, и сквозными воздушными каналами, расположенными равномерно по окружности параллельно сквозному осевому отверстию и предназначенными для уменьшения потерь воздуха.

Существенность отличительных признаков технического решения подтверждается тем, что только совокупность всех конструктивных признаков, описывающих изобретение, позволяет обеспечить решение поставленной технической проблемы с достижением заявленного технического результата, заключающегося в реализации ее назначения, т.е. в создании топливного коллектора, обеспечивающего расширение технических возможностей при создании малоразмерных газотурбинных двигателей за счет снижения радиальных и осевых габаритных размеров.

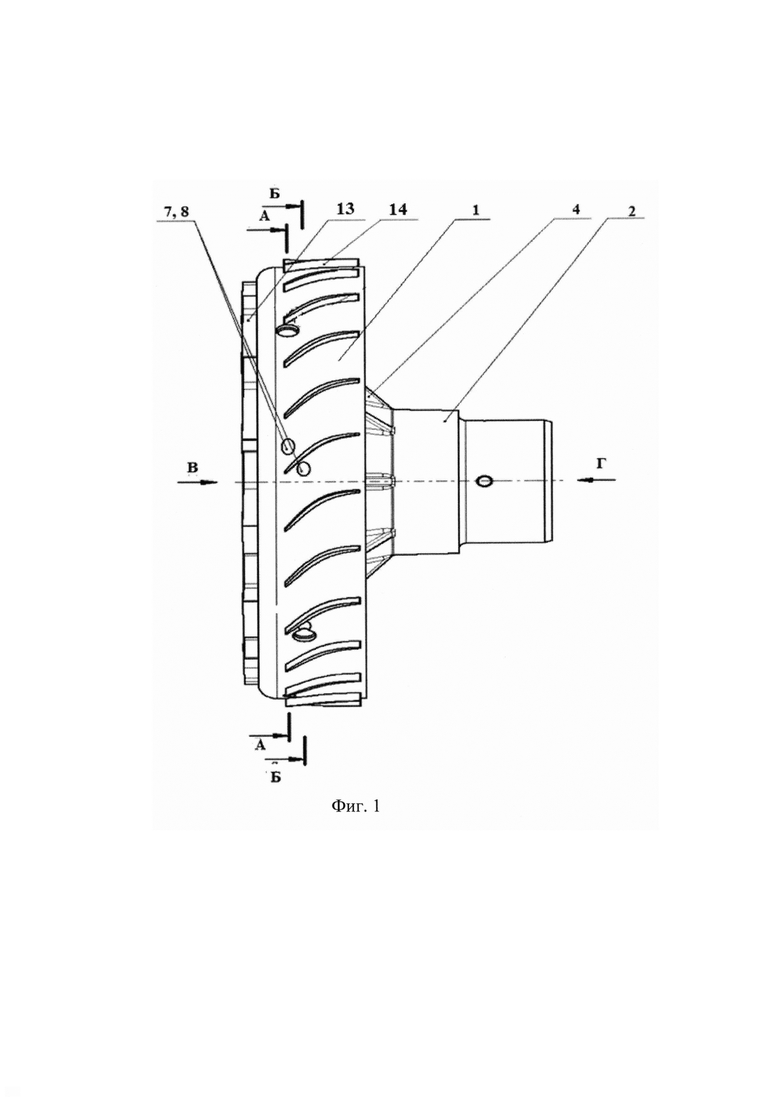

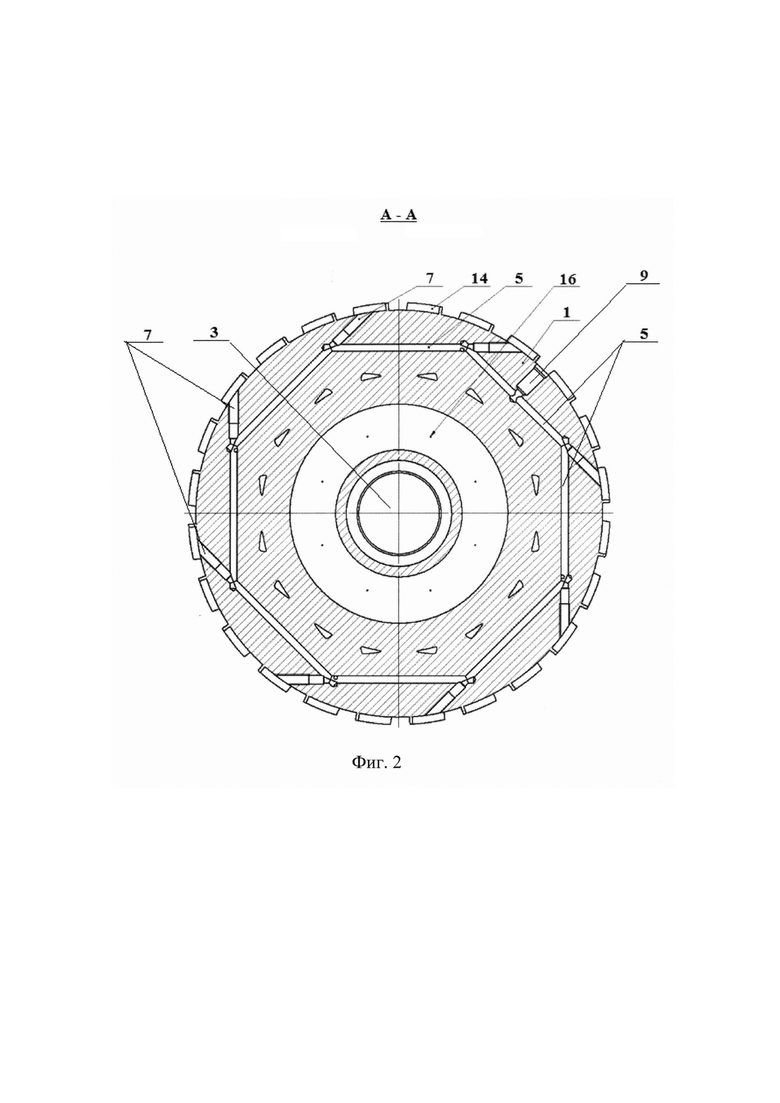

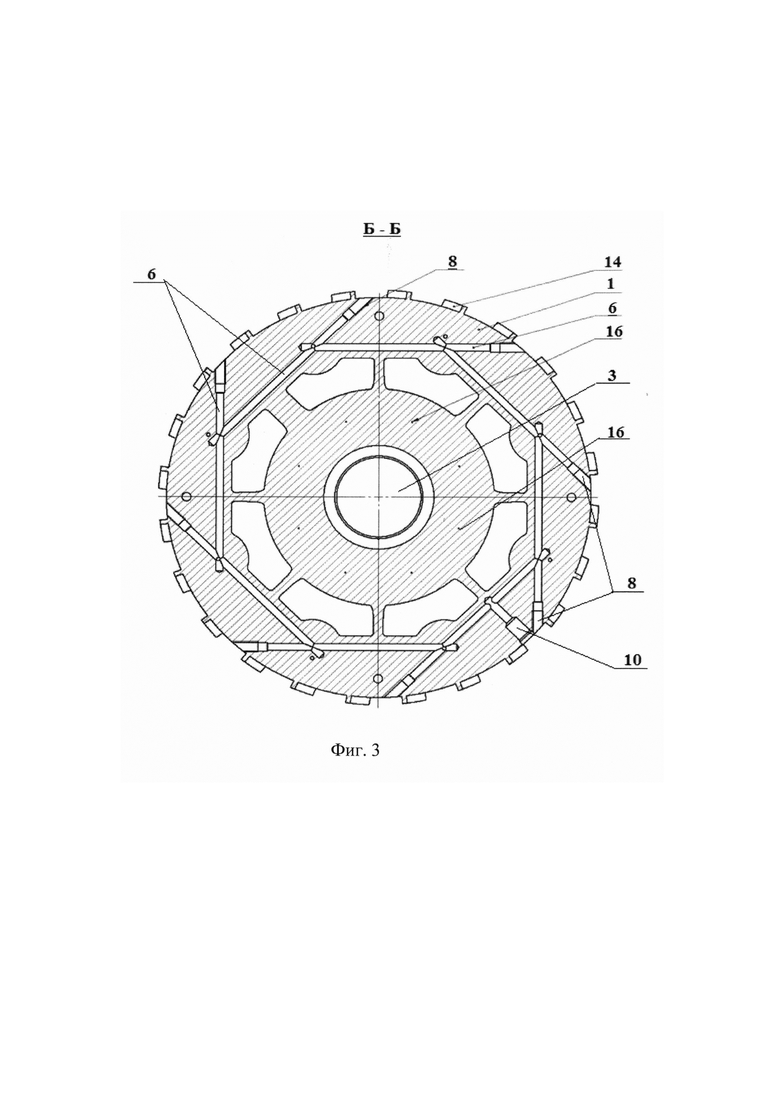

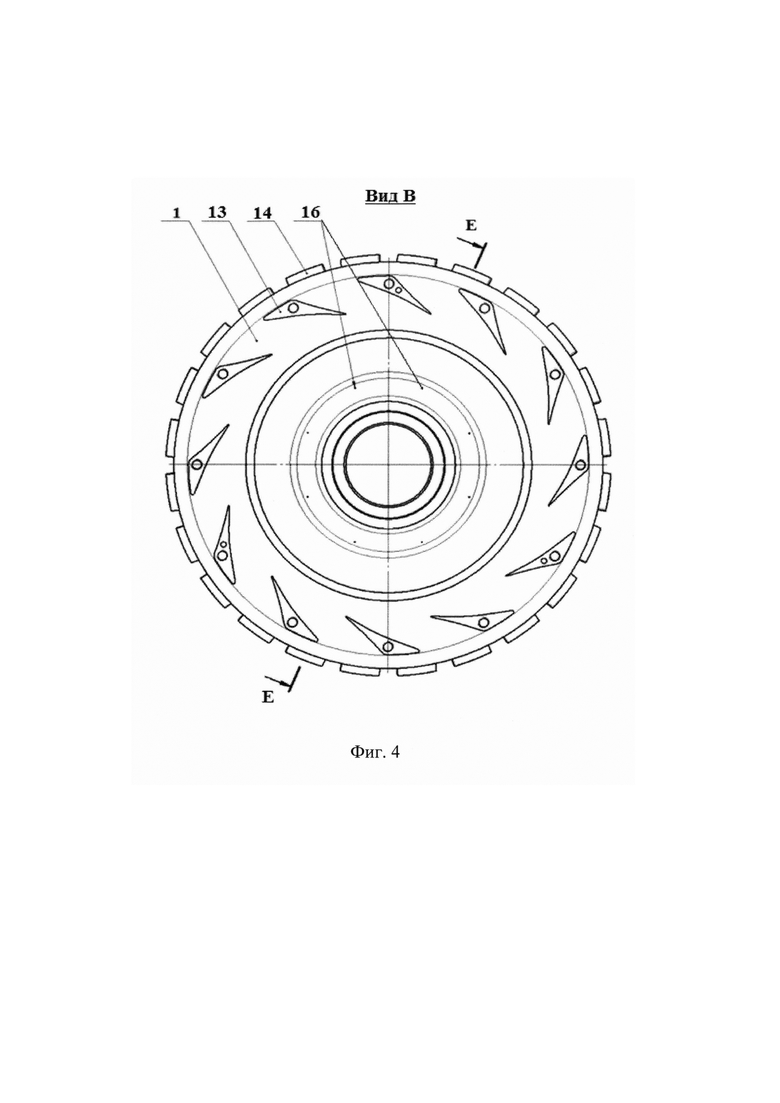

Изобретение поясняется следующим подробным описанием и иллюстрациями, где:

- на фигуре 1 изображен топливный коллектор газотурбинного двигателя;

- на фигуре 2 изображено сечении А-А на фиг.1;

- на фигуре 3 изображено сечение Б-Б на фиг.1;

- на фигуре 4 изображен вид В на фиг.1;

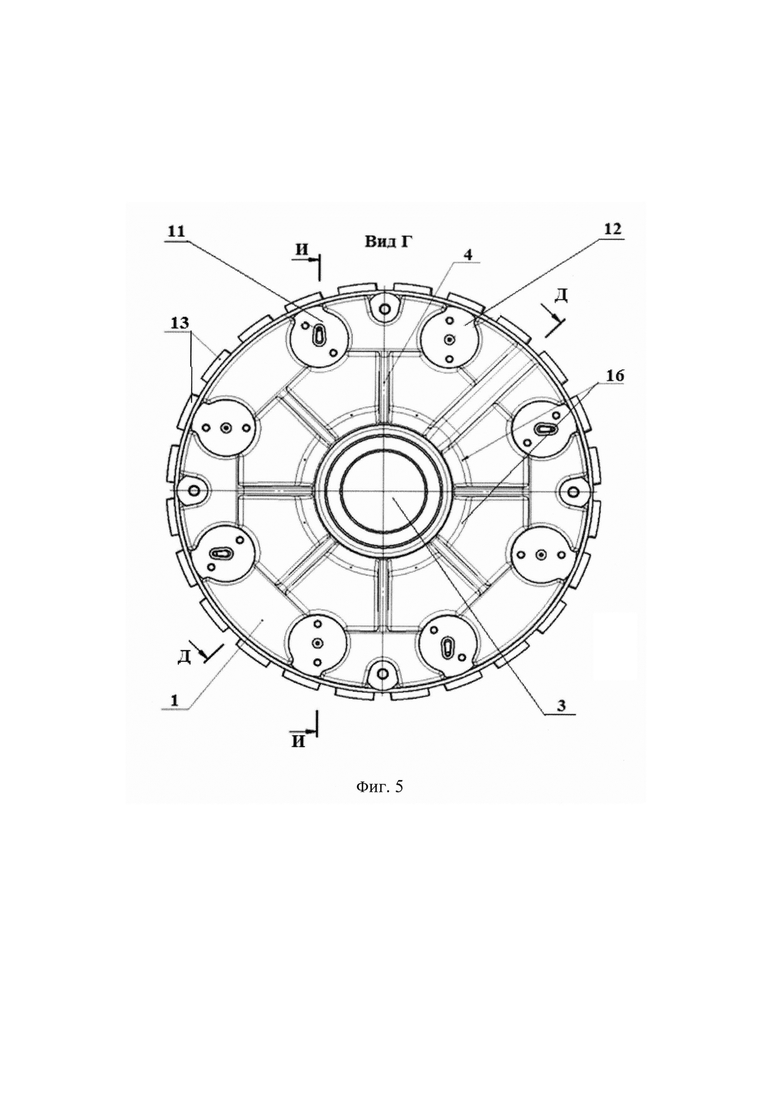

- на фигуре 5 изображен вид Г на фиг.1;

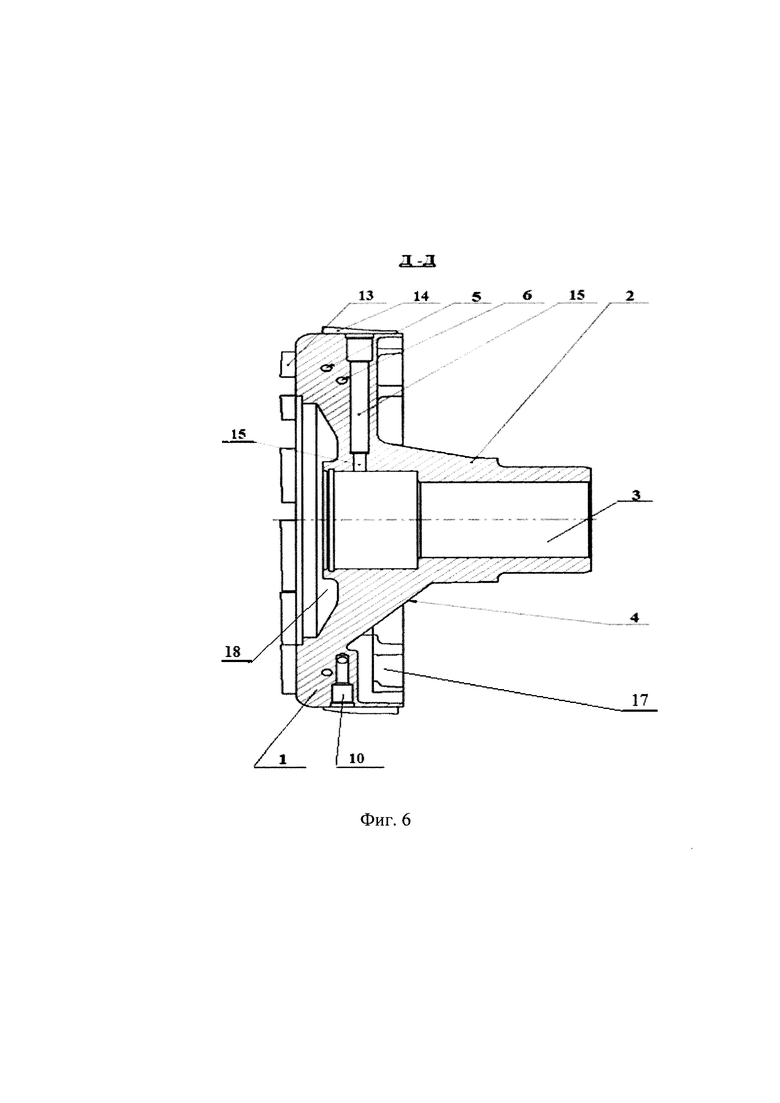

- на фигуре 6 изображено сечение Д-Д на фиг.5;

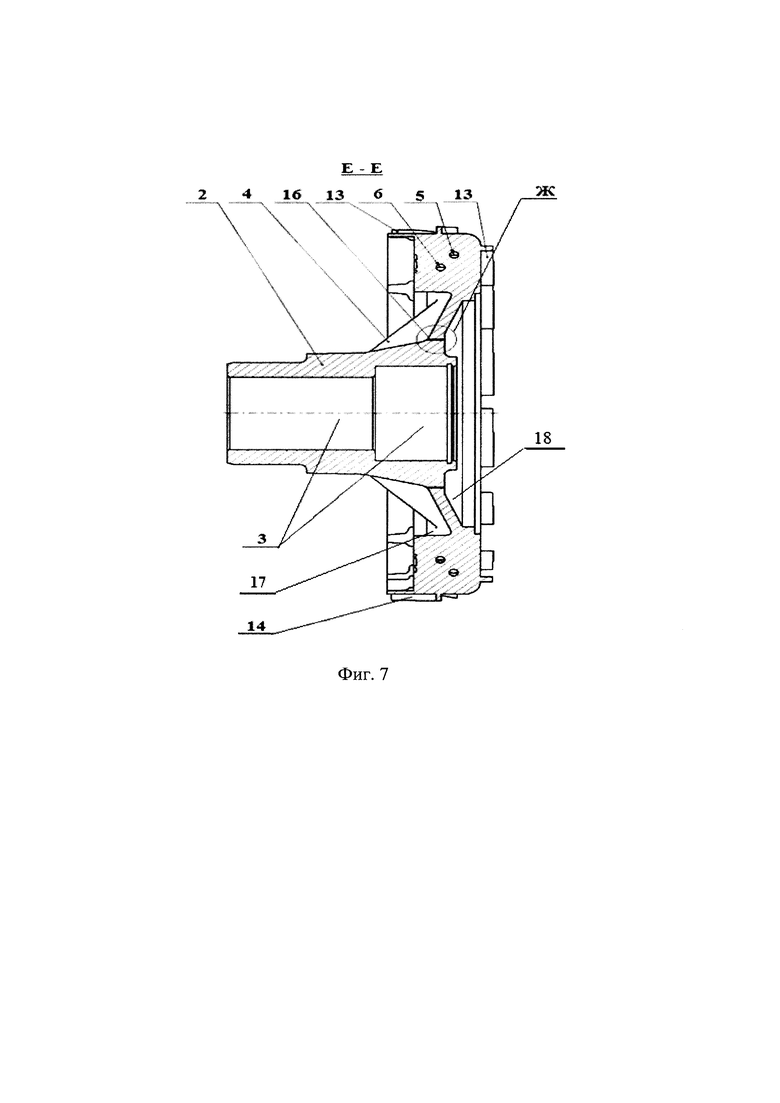

- на фигуре 7 изображено сечение Е-Е на фиг.4

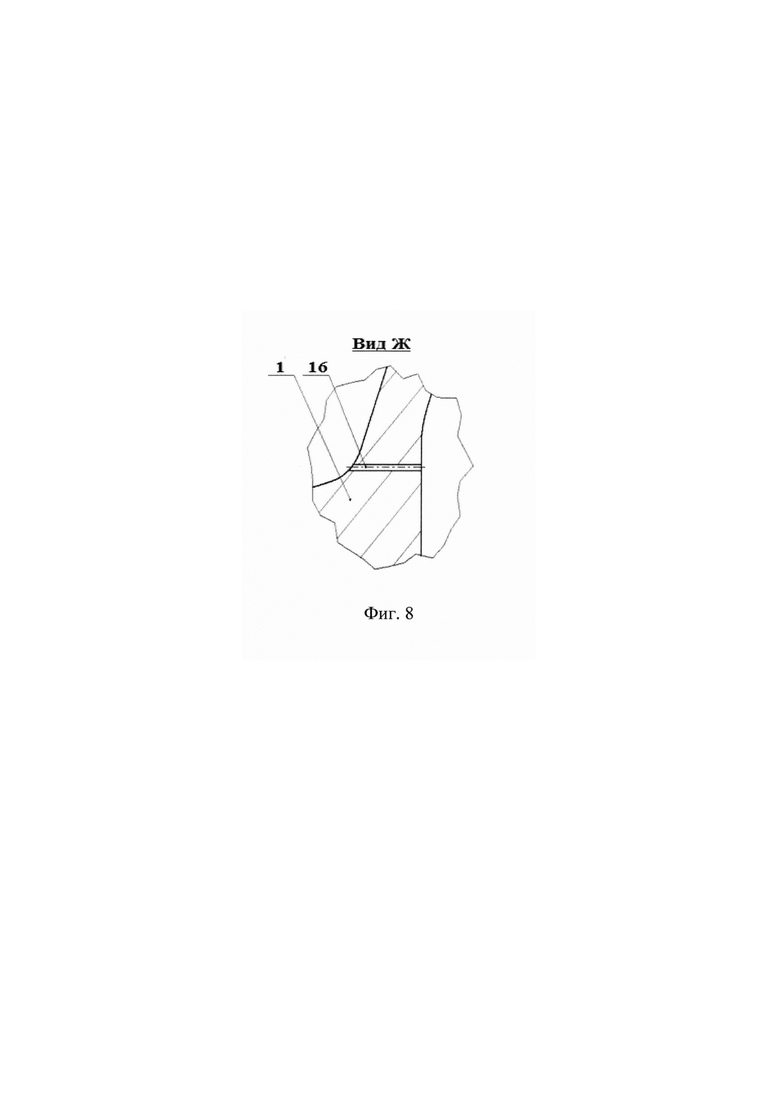

- на фигуре 8 изображен вид Ж на фиг.7.

На фигурах 1-8 приняты следующие обозначения:

1 - ступень большего диаметра;

2 - ступень меньшего диаметра;

3 - сквозное осевое отверстие;

4 - ребра жесткости;

5 - канала первого контура;

6 - каналы второго контур;

7 - резьбовые участки каналов 5 первого контура

8 - резьбовые участки каналов 6 второго контура;

9 - вход для подачи топлива первого контура;

10 - вход для подачи топлива второго контура;

11 - форсунки каналов 5 первого контура;

12 - форсунки каналов 6 второго контура;

13 - лопатки диффузора;

14 - лопатки осевого спрямляющего аппарата;

15 - канал подачи масловоздушной смеси;

16 - воздушные каналы;

17 - полость камеры сгорания;

18 - задисковая полость

Топливный коллектор газотурбинного двигателя, выполнен в виде ступенчатого диска, включающего ступень 1 большего диаметра и ступень 2 меньшего диаметра, с сквозным осевым отверстием 3, предназначенным для размещения опоры вала последовательно расположенных со стороны ступени 1 большего диаметра компрессора и со стороны ступени 2 меньшего диаметра камеры сгорания и турбины (на чертеже не показаны).

Для повышения прочностных характеристик ступенчатого диска между ступенями 1 и 2 выполнены ребра жесткости 4 (см. фиг.1). Таким образом, ступенчатый диск топливного коллектора является несущей деталью малоразмерного газотурбинного двигателя, что позволяет снизить его осевые габаритные размеры. Топливный коллектор содержит также систему подачи топлива, которая включает по меньшей мере два контура. Каналы 5 первого контура и каналы 6 второго контура расположены в ступени 1 большего диаметра в параллельных плоскостях, перпендикулярных оси сквозного осевого отверстия 3. При этом обращенные друг к другу концы каналов 5 первого контура и обращенные друг к другу концы каналов 6 второго контура сообщены между собой и образуют в параллельных плоскостях правильные многоугольники, причем один из концов каналов 5 первого контура и один из концов каналов 6 второго контура сообщены с внешней цилиндрической поверхностью ступени 1 большего диаметра, и на каждом из этих концов выполнены резьбовые участки 7 каналов 5 первого контура и резьбовые участки 8 каналов 6 второго контура. В одном из каналов 5 первого контура выполнен вход 9 для подачи топлива первого контура, а в одном из каналов 6 второго контура выполнен аналогичный вход 10 для подачи топлива второго контура. Входы 9 и 10 для подачи топлива предназначены для сообщения с соответствующими трубопроводами (на чертеже не показаны), что позволяет снизить радиальные габаритные размеры. Система подачи топлива также включает ряд форсунок, радиально и равномерно расположенных на торцевой поверхности ступени 1 большего диаметра со стороны ступени 2 меньшего диаметра. При этом часть форсунок 11 сообщена с обращенными друг к другу концами каналов 5 первого контура, а часть форсунок 12 аналогичным образом сообщена с обращенными друг к другу концами каналов 6 второго контура (см. фиг.2, 3). Топливный коллектор снабжен лопатками 13, расположенными на торцевой поверхности ступени 1 большего диаметра и формирующими диффузор, и лопатками 14, расположенными на боковой поверхности ступени 1 большего диаметра и формирующими спрямляющий аппарат (см. фиг.1, 4) компрессора, что также позволяет снизить осевые габаритные размеры газотурбинного двигателя. Кроме того, топливный коллектор снабжен расположенными в ступени 1 большего диаметра каналом 15 подачи воздушно-масляной смеси, предназначенной для смазки и охлаждения опоры вала, сообщенным с сквозным осевым отверстием 3 (см. фиг.6), и сквозными воздушными каналами 16, расположенными равномерно по окружности параллельно сквозному осевому отверстию 3 (см. фиг.5, 7, 8) и предназначенными для отвода воздуха из полости 17 камеры сгорания в задисковую полость 18, пределы диска, что способствует повышению эффективности работы компрессора за счет уменьшения перетечек воздуха после рабочего колеса компрессора через лабиринтные уплотнения опоры вала.

Топливный коллектор газотурбинного двигателя работает следующим образом.

Воздух, после сжатия в рабочем колесе (на чертеже не показано) компрессора поступает на лопатки 13 диффузора, где кинетическая энергия преобразуется в потенциальную. Двигаясь дальше воздух попадает на лопатки 14 осевого спрямляющего аппарата, а затем поток воздуха поступает в камеру сгорания (на чертеже не показана). Поток воздуха протекает на протяжении всего времени работы двигателя с постепенным увеличением расхода до расчетных значений. При этом незначительная часть воздуха, составляющая менее 1% от общего массового расхода, перетекает через воздушные каналы 16, которые позволяют перетекать воздуху из полости 17 камеры сгорания в задисковую полость 18. Таким образом в задисковой полости 18 создается давление большее, чем в проточной части компрессора, что влечет за собой уменьшение перетечек за рабочим колесом компрессора, причем эта часть воздуха также перетекает на протяжении всего времени работы двигателя.

Смазка и охлаждение опор вала компрессора и турбины осуществляется через канал 15 подачи масловоздушной смеси. Отвод последней осуществляется через сквозное осевое отверстие 3. При этом воздушно-масляная смесь также подается к опорам на протяжении всего времени работы двигателя с постепенным увеличением расхода.

Топливо для камеры сгорания подается раздельно в каждый из контуров через входы 9 и 10 для подачи топлива. Каждый контур имеет равное количество выходов топлива к форсункам 11 каналов 5 первого контура и форсункам 12 каналов 6 второго контура. Для того, чтобы контуры топливной системы образовывали правильный замкнутые многоугольники и имели выход только к соответствующим форсункам 11 и 12, в резьбовых участках 7 каналов 5 первого контура и резьбовых участках 8 каналов 6 второго контура каналов 5 и 6 устанавливают заглушки (на чертеже не показаны). При этом форсунки 11 каналов 5 первого контура включаются при заполнении каналов 5 при запуске двигателя (при режиме розжига камеры сгорания), и работают на протяжении всего времени работы двигателя. Работа второго контура осуществляется аналогичным образом, т.е. топливо поступает в каналы 6 второго контура, заполняет его и направляется на форсунки 12 каналов 6 второго контура, после чего топливо впрыскивается в камеру сгорания. Второй топливный контур обеспечивает подвод топлива к группе форсунок 12 каналов 6 второго контура, который включается при достижении на первом контуре расхода топлива не менее 30% от общего расхода топлива в двигателе и работает вплоть до максимального режима. Таким образом, данная конструкция топливного коллектора позволяет совместить функции сжатия и направления воздуха, подачи топлива к форсункам и воздушно-масляной смеси к опоре, принятия нагрузки, и размещения опоры ротора и перепуска воздуха за счет выполнение диска ступенчатым с сквозным осевым отверстием, системы подачи топлива по меньшей мере в виде двух контуров каналов, расположенных в ступени большего диаметра в параллельных плоскостях, перпендикулярных оси сквозного осевого отверстия и образующих правильные многоугольники, сообщение концов каналов в каждом контуре между собой, а одного конца каждого из каналов дополнительно с внешней цилиндрической поверхностью ступени большего диаметра, расположение форсунок на торцевой поверхности ступени большего диаметра со стороны ступени меньшего диаметра и сообщение форсунок в каждом контуре с концами топливных каналов, сообщенных между собой, снабжение топливного коллектора лопатками, расположенными на торцевой поверхности ступени диска большего диаметра и формирующими диффузор, и лопатками, расположенными на боковой поверхности ступени диска большего диаметра и формирующими спрямляющий аппарат компрессора газотурбинного двигателя, каналом подачи воздушно-масляной смеси, сообщенным с сквозным осевым отверстием, и сквозными воздушными каналами, расположенными равномерно по окружности параллельно сквозному осевому отверстию и предназначенными для уменьшения потерь воздуха, что позволяет реализовать его назначения, т.е. создать топливный коллектор, обеспечивающий расширение технических возможностей при создании малоразмерных газотурбинных двигателей за счет снижения радиальных и осевых габаритных размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Малоразмерная газотурбинная установка | 2024 |

|

RU2819326C1 |

| Способ охлаждения рабочих лопаток турбины газотурбинного двигателя и устройство для его реализации | 2020 |

|

RU2769743C1 |

| ДВИГАТЕЛЬНАЯ УСТАНОВКА И РОТОРНЫЙ ДВИГАТЕЛЬ | 1998 |

|

RU2171906C2 |

| ДВУХКОНТУРНЫЙ ГАЗОТУРБИННЫЙ ВЕНТИЛЯТОРНЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2320885C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2095589C1 |

| РОТОРНО-РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 1994 |

|

RU2118687C1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА | 2010 |

|

RU2447304C2 |

| ТРАНСПОРТНЫЕ ГАЗОТУРБИННЫЕ ДВУХВАЛЬНЫЙ И ТРЕХВАЛЬНЫЙ ДВИГАТЕЛИ (ВАРИАНТЫ) | 1997 |

|

RU2126906C1 |

| Способ работы форсажного комплекса турбореактивного двигателя (ТРД) и форсажный комплекс, работающий этим способом, способ работы насоса форсажного и насос форсажный, работающий этим способом, способ работы ТРД и ТРД, работающий этим способом | 2017 |

|

RU2656525C1 |

| БИРОТАТИВНЫЙ КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2659841C1 |

Изобретение относится к авиадвигателестроению, а именно к топливным коллекторам газотурбинного двигателя (ГТД), и может быть использовано при изготовлении топливных коллекторов малоразмерных газотурбинных двигателей различного типа и назначения, включающих центробежный компрессор, прямоточную кольцевую камеру сгорания и турбину. Сущность изобретения состоит в том, что коллектор выполнен в виде ступенчатого диска с сквозным осевым отверстием и включает систему подачи топлива, выполненную по меньшей мере в виде двух контуров каналов, расположенных в ступени большего диаметра в параллельных плоскостях, перпендикулярных оси сквозного осевого отверстия и образующих правильные многоугольники. Концы топливных каналов в каждом контуре сообщены между собой, форсунки расположены на торцевой поверхности ступени большего диаметра со стороны ступени меньшего диаметра и сообщены в каждом контуре с концами топливных каналов, сообщенными между собой. Коллектор снабжен лопатками, расположенными на торцевой поверхности ступени диска большего диаметра и формирующими диффузор, и лопатками, расположенными на боковой поверхности ступени диска большего диаметра и формирующими спрямляющий аппарат компрессора, каналом подачи воздушно-масляной смеси, сообщенным с сквозным осевым отверстием, и воздушными каналами, предназначенными для уменьшения потерь воздуха. Технический результат изобретения заключается в создании топливного коллектора, обеспечивающего расширение технических возможностей при создании малоразмерных газотурбинных двигателей за счет снижения радиальных и осевых габаритных размеров топливного коллектора. 8 ил.

Топливный коллектор газотурбинного двигателя, выполненный в виде диска с системой подачи топлива, включающей выполненные в диске топливные каналы и радиально и равномерно расположенные на торцевой поверхности диска топливные форсунки, сообщенные с топливными каналами, отличающийся тем, что диск выполнен ступенчатым с сквозным осевым отверстием, предназначенным для размещения опоры вала компрессора и турбины, система подачи топлива включает по меньшей мере два контура каналов, расположенных в ступени большего диаметра в параллельных плоскостях, перпендикулярных оси сквозного осевого отверстия, причем каналы контуров образуют правильные многоугольники, концы каналов в каждом контуре сообщены между собой, а один конец каждого из каналов дополнительно сообщен с внешней цилиндрической поверхностью ступени большего диаметра, форсунки расположены на торцевой поверхности ступени большего диаметра со стороны ступени меньшего диаметра и в каждом контуре сообщены с концами топливных каналов, сообщенных между собой, а топливный коллектор снабжен лопатками, расположенными на торцевой поверхности ступени диска большего диаметра и формирующими диффузор, и лопатками, расположенными на боковой поверхности ступени диска большего диаметра и формирующими спрямляющий аппарат компрессора газотурбинного двигателя, и расположенными в ступени большего диаметра каналом подачи воздушномасляной смеси, сообщенным с сквозным осевым отверстием, и сквозными воздушными каналами, расположенными равномерно по окружности параллельно сквозному осевому отверстию и предназначенными для уменьшения потерь воздуха.

| МАЛОРАЗМЕРНЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2015 |

|

RU2597322C1 |

| RU 2009106523 A, 27.08.2010 | |||

| US 2007028589 A1, 08.02.2007 | |||

| Устройство для отбора и ввода пробВ гАзОВый ХРОМАТОгРАф | 1978 |

|

SU813247A1 |

| US 9631814 B1, 25.04.2017. | |||

Авторы

Даты

2024-03-12—Публикация

2023-04-07—Подача