Область техники

Настоящее изобретение в целом относится к системам, способам и устройствам для инспекции горного оборудования. Примеры горного оборудования представляют собой мельницу, дробилку, измельчитель. Настоящее изобретение также относится к системам, способам и устройствам для виртуальной инспекции горного оборудования.

Уровень техники

Горное оборудование, такое как горизонтальная или вертикальная мельница, дробилка или измельчитель, используют для уменьшения размера горных материалов, таких как минералы или руда, при помощи процесса горной добычи, такого как размалывание, дробление или измельчение. Как правило, в процессе горной добычи к горной породе применяют силы напряжения до тех пор, пока она не разломается на более мелкие куски. Для того чтобы способствовать процессу горной добычи, в горное оборудование могут помещать металлические объекты, такие как стержни или шары. Кроме того, горное оборудование может выполнять сухую или мокрую горнодобывающую обработку, причем мокрый процесс горной добычи обеспечивает более высокую эффективность и подавляет пыление. Однако в процессе горной добычи (особенно при мокрой обработке) горное оборудование и металлические предметы будут изнашиваться.

Для защиты горного оборудования от чрезмерного износа на поверхности этого горного оборудования могут устанавливать футеровку. Эта футеровка может быть выполнена из керамики, резины, полимера или композиционного материала и, как правило, устанавливается таким способом, что при достижении конца своего срока службы может быть заменена, например, с использованием винтов, защелок или крюков. Футеровка может быть выполнена такой формы, что она поддерживает процесс горной добычи и/или выпуска материала, например, благодаря наличию выступов и углублений, которые функционируют в качестве лопат. Для оценки износа и/или повреждения футеровки и определения необходимости ее замены требуются регулярные инспекции.

Однако для проведения инспекции инспектирующему персоналу, то есть специалисту, требуется входить в неблагоприятную среду, например, помещение или пространство, расположенное внутри горного оборудования, или пространство, расположенное рядом с местом, где происходит процесс горной добычи. Для уменьшения вероятности причинения вреда инспектирующему персоналу во время инспекции, как правило, следуют двум мерам обеспечения безопасности. Во-первых, выключают питание горного оборудования, и очищают его от загрязнений, а затем инспектируют во время его простоя, то есть когда горное оборудование не работает, то есть не выполняет какой-либо процесс горной добычи. Во-вторых, инспекцию следует проводить как можно быстрее для того, чтобы свести к минимуму время простоя и, что более важно, сократить продолжительность воздействия неблагоприятной среды на инспектирующий персонал. После завершения инспекции можно начинать работу, а данные, получаемые во время этой инспекции, могут анализировать для определения состояния износа горного оборудования, а также его футеровки и выпускной системы.

Предшествующий уровень техники

AU 2016 200024 A1 относится к системе и способу отслеживания состояния поверхностного износа горного оборудования. В данном документе для определения, нуждается ли поверхность (например, футеровки) в ремонте или замене, поверхности измеряют и сравнивают с историческими данными. Измерение выполняют на (и, возможно, очищенном от загрязнений) горном оборудовании с выключенным питанием посредством использования сканера, который проходит по горизонтальной и вертикальной оси для создания трехмерных данных облака точек. Сканер прикрепляют к концу стержня, поперечины или стрелы, вставляемой в горное оборудование, или монтируют на верхнюю часть треноги, размещаемой внутри горного оборудования. Здесь идея состоит в неподвижном и жестком прикреплении датчика для предотвращения изменения его положения внутри горного оборудования при выполнении сканирования. Однако, поскольку используемый здесь сканер остается неподвижным, часть поверхности, подлежащей инспекции, может по-прежнему быть покрыта горным материалом, т.е. дробленой рудой или другими остатками, например, шламом. Кроме того, в AU 2016 200024 A1 предполагается сканирование всей поверхности посредством расположения сканера как можно ближе к центру горного оборудования. Однако неровная поверхность, например, содержащая выступы, может приводить к мертвым зонам для сканирования, где часть поверхности, подлежащей сканированию, закрыта указанными выступами. В дополнение к горному материалу и другим остаткам, присутствующим в горном оборудовании во время сканирования, эти мертвые зоны для сканирования дополнительно ухудшают качество и полноту данных облака точек, используемых для анализа и инспекции.

Техническая проблема

Из вышеизложенного следует, что существует техническая проблема, заключающаяся в том, как получать достаточные и полные данные о горном оборудовании во время инспекции, и в то же время сводить к минимуму продолжительность проведения инспекции.

Кроме того, существует техническая проблема, заключающаяся в том, как улучшать инспекцию для идентификации конкретных точек интереса внутри горного оборудования и улучшать оповещение об этих точках интереса.

Кроме того, поскольку только что остановленное горное оборудование все еще может содержать горный материал, такой как минералы, руда или шлам, части конструкции или поверхность горного оборудования могут быть покрыты этим горным материалом, что препятствует их инспекции. Традиционно горное оборудование для проведения инспекции должно быть очищено, то есть опустошено и очищено от загрязнений, а также остановлено, что дополнительно увеличивает продолжительность этой инспекции. Следовательно, еще одна техническая проблема состоит в том, чтобы избегать опустошения, очищения от загрязнений и/или отключения питания горного оборудования или по меньшей мере уменьшать необходимость в этом.

Решение

Эта техническая проблема решается настоящим изобретением в соответствии с независимыми пунктами формулы изобретения. В зависимых пунктах формулы изобретения описаны дополнительные предпочтительные варианты осуществления.

Преимущественные эффекты

Системы, способы и устройства в соответствии с предметом независимых пунктов формулы изобретения улучшают выполнение инспекции горного оборудования. В частности, продолжительность инспекции сокращается, что улучшает безопасность инспектирующего персонала и уменьшает время простоя горного оборудования. Кроме того, получение данных во время инспекции выполняют таким образом, что набор данных, получаемый во время инспекции, является полным, что тем самым позволяет избегать последующих инспекций. Кроме того, инспекцию могут проводить без полного отключения питания горного оборудования, что обеспечивает возможность непрерывной работы. Кроме того, виртуальная инспекция улучшает идентификацию конкретных точек интереса внутри горного оборудования, в частности, посредством обеспечения виртуальной инспекции для множества местных и удаленных пользователей, одновременно инспектирующих это горное оборудование.

Краткое описание чертежей

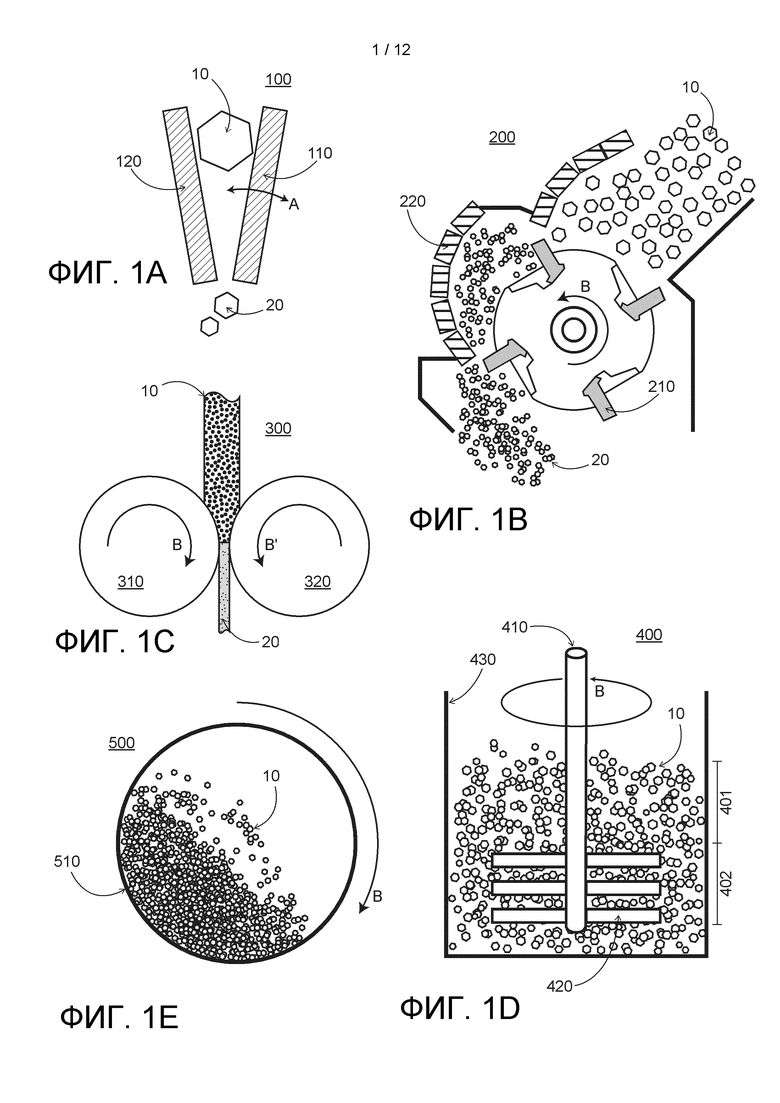

На фиг. 1А-1Е показаны примеры горного оборудования.

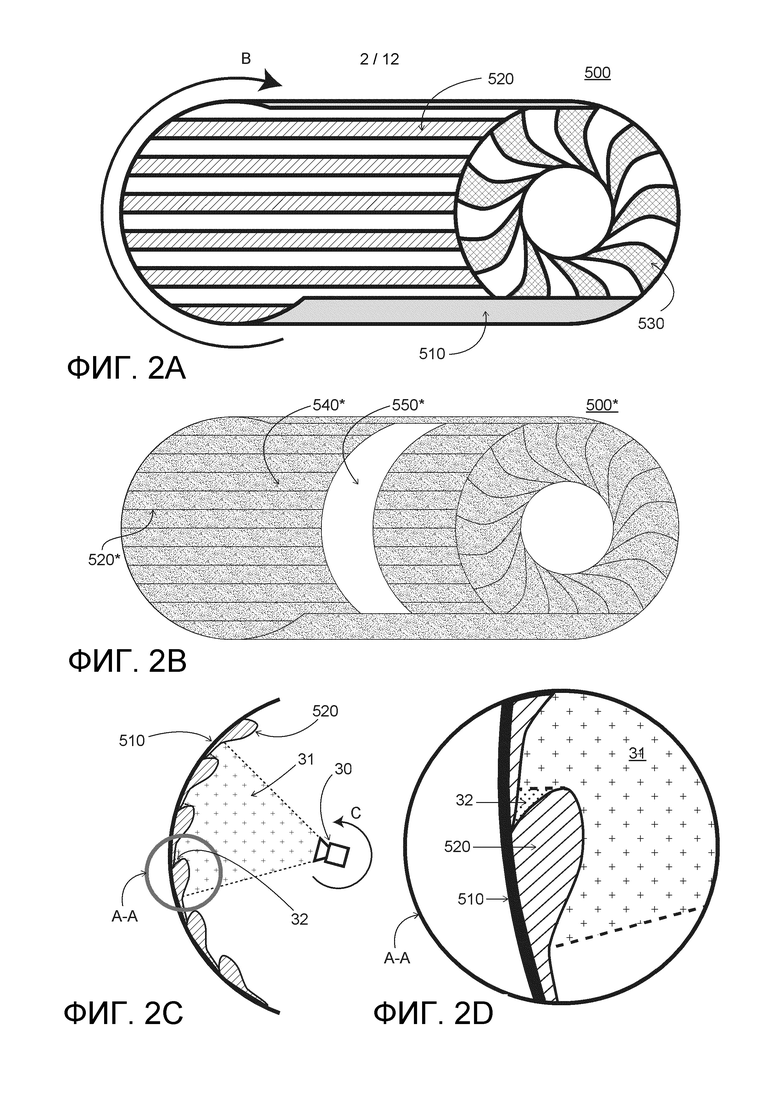

На фиг. 2А-2D показаны футерованная барабанная мельница и наборы данных, полученные для выполнения инспекции барабанной мельницы.

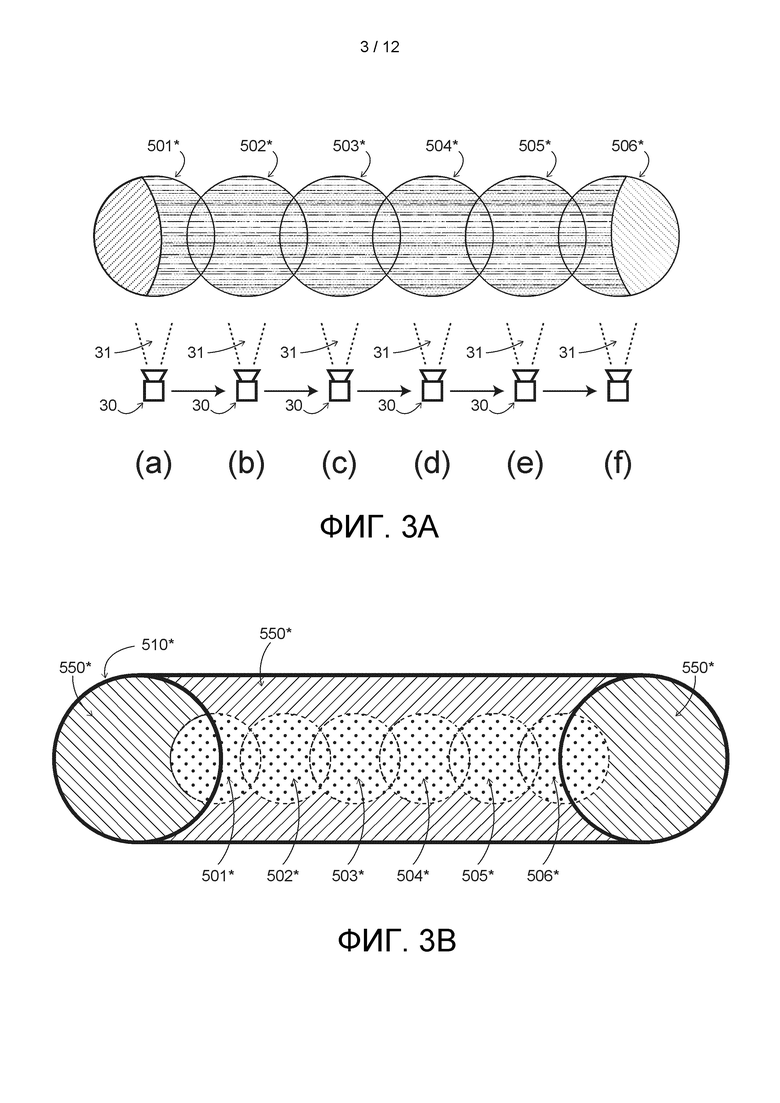

На фиг. 3А и 3В показан процесс получения данных, процесс идентификации отсутствующих данных.

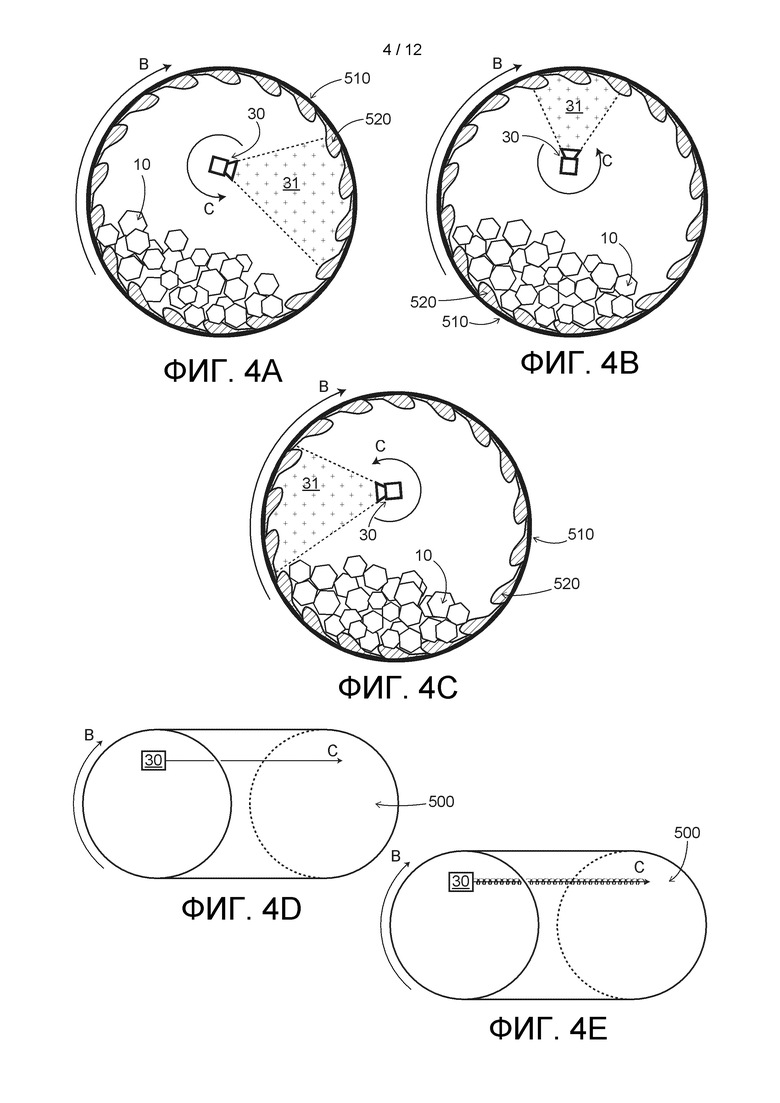

На фиг. 4А-4Е показано перемещение датчика при инспекции барабанной мельницы, находящейся в эксплуатации.

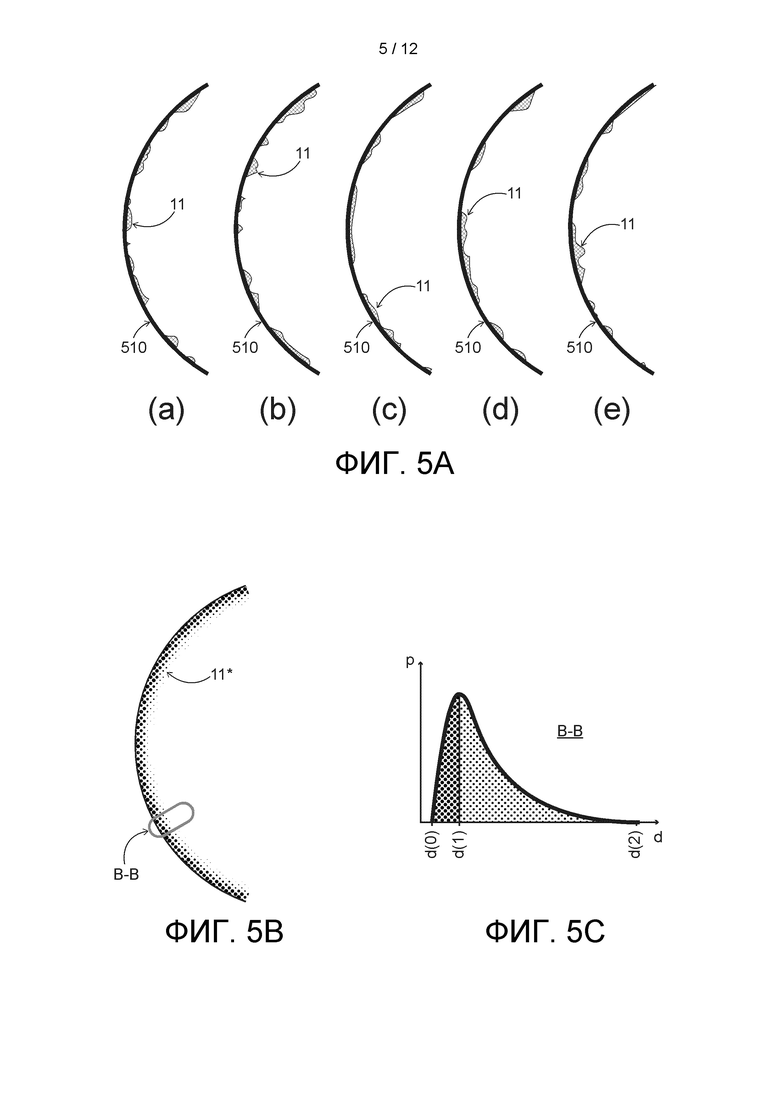

На фиг. 5А-5С показан отличающийся способ получения данных при выполнении инспекции барабанной мельницы.

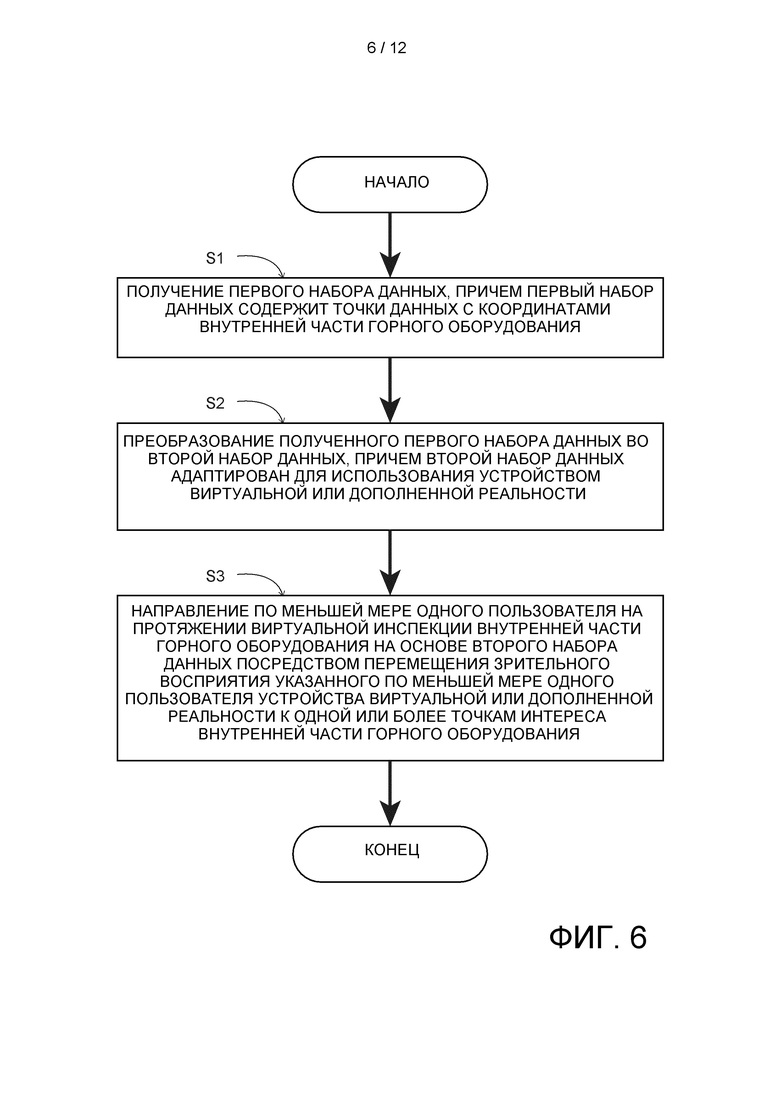

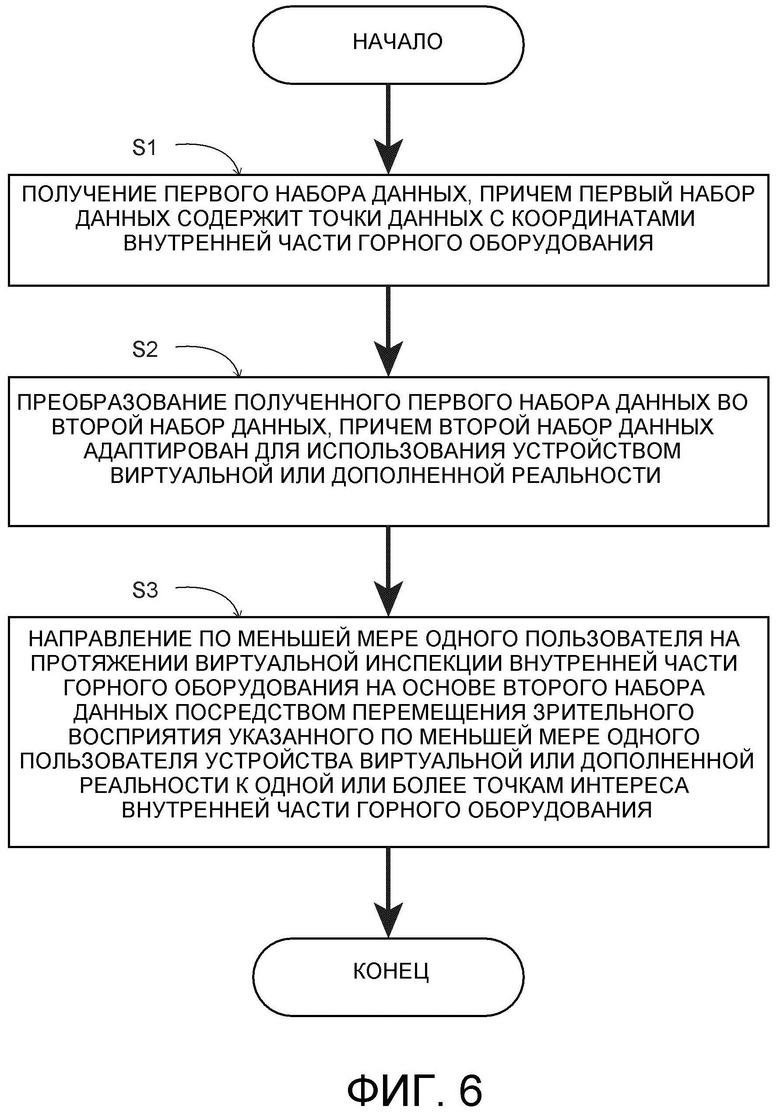

На фиг. 6 показан реализуемый с помощью компьютера способ виртуальной инспекции внутренней части горного оборудования.

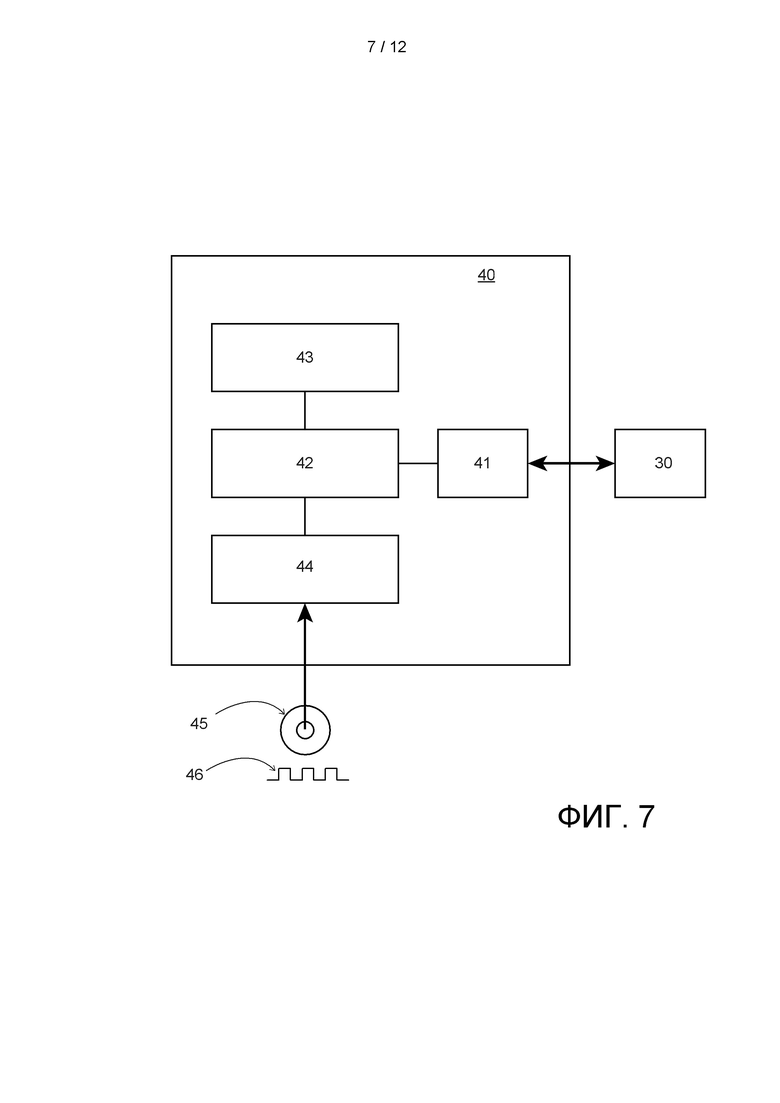

На фиг. 7 показана структурная схема, иллюстрирующая примерную аппаратную конфигурацию вычислительного устройства для реализации способов, описанных в настоящем документе.

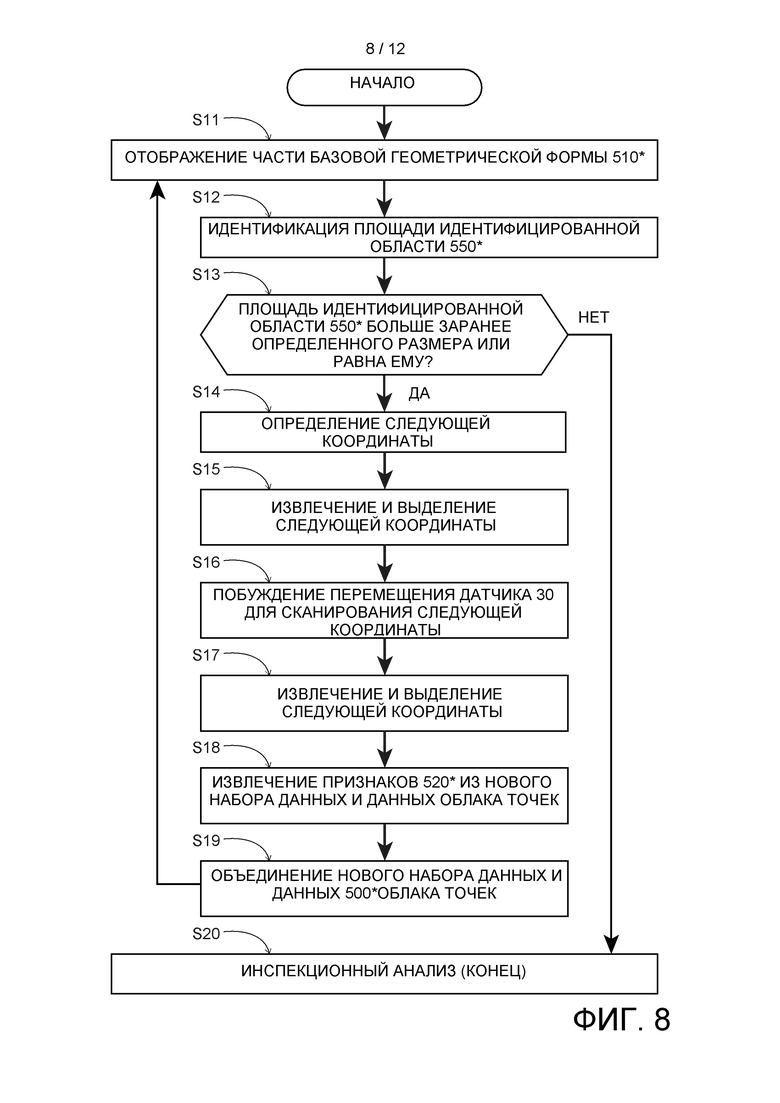

На фиг. 8 показан реализуемый с помощью компьютера способ направляющей процедуры для сканирования горного оборудования для инспекционного анализа.

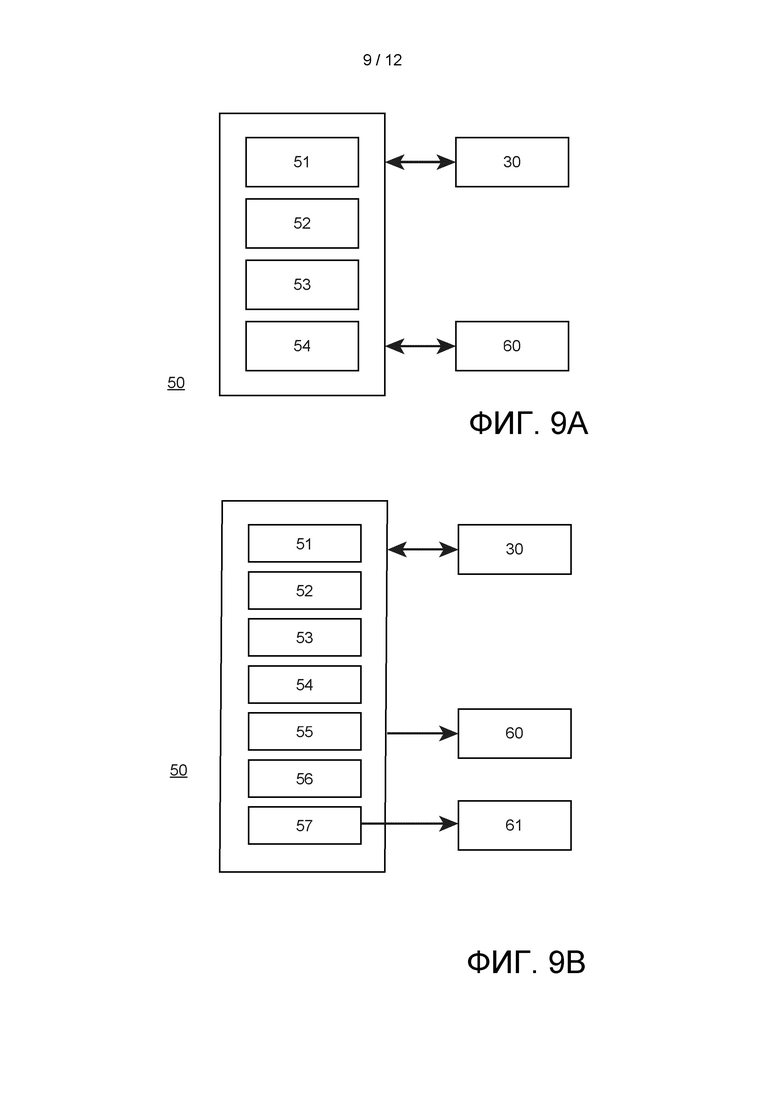

На фиг. 9А-9В показана инспекционная система без удаленного дисплея и с ним.

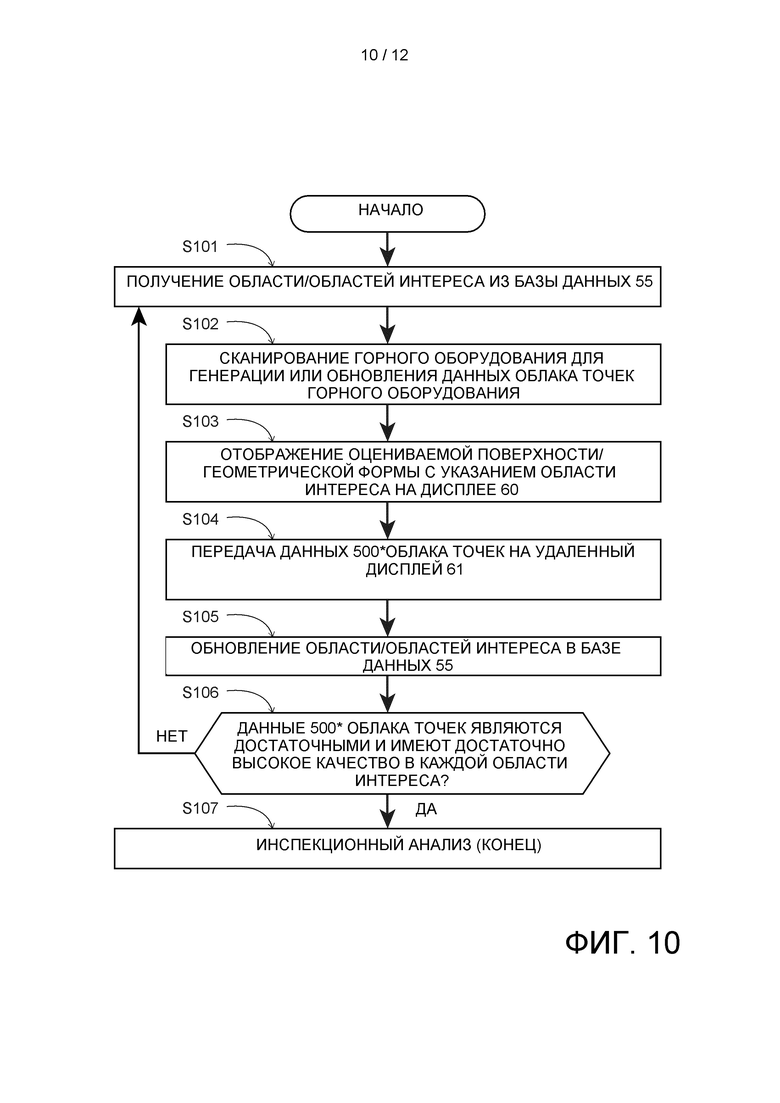

На фиг. 10 показан реализуемый с помощью компьютера способ процедуры обратной связи для сканирования горного оборудования на основе ввода от лица с экспертными знаниями, направляющего указанное сканирование.

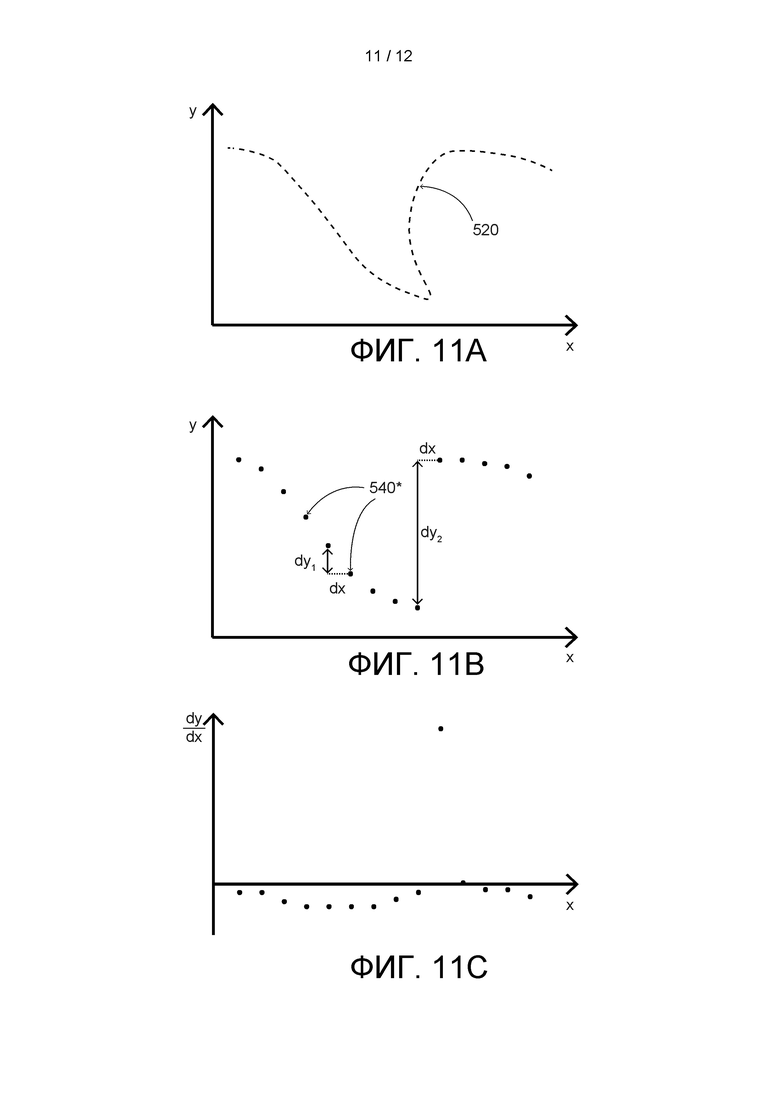

На фиг. 11А-11С показан пример расчета изменения градиента полученных точек данных, благодаря чему может быть определена область недостаточных данных и/или высокой неточности измерения.

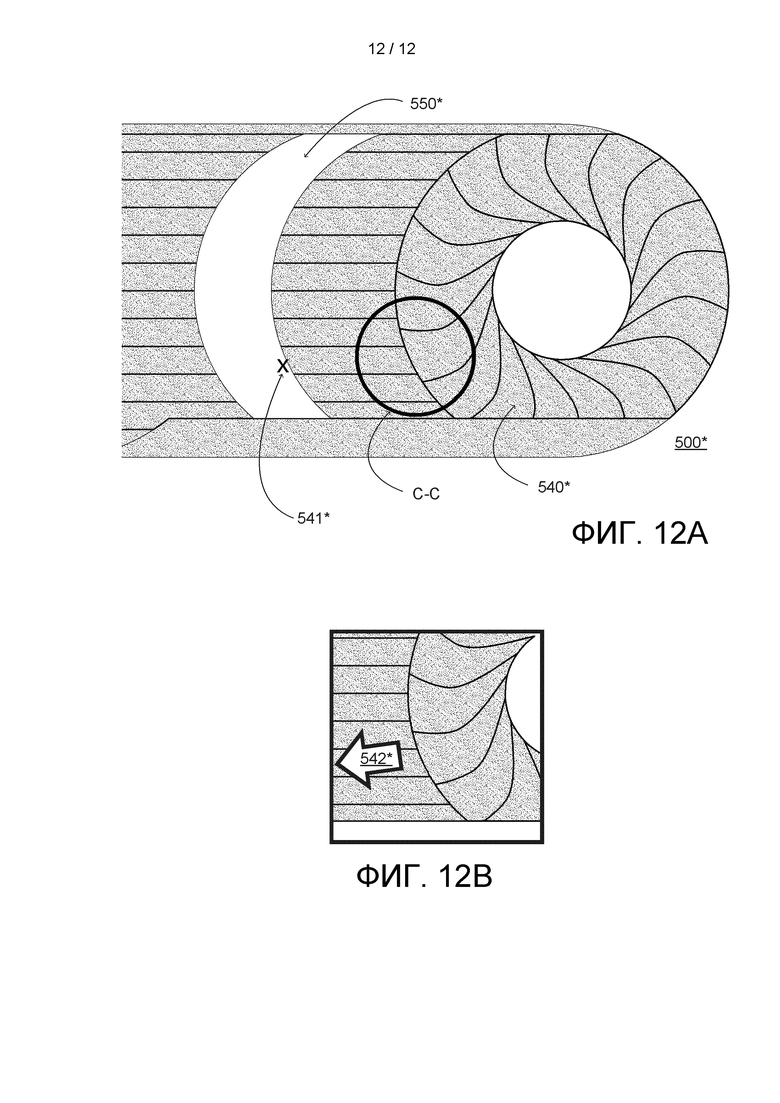

На фиг. 12А и 12В показан пример направления пользователя и/или обеспечения перемещения датчика в таком направлении, чтобы (повторно) сканировать идентифицированную область или область недостаточных данных.

Осуществление изобретения

Теперь будут подробно описаны примерные варианты осуществления настоящего изобретения со ссылками на сопутствующие чертежи. Следует отметить, что последующее описание содержит только примеры и не должно рассматриваться как ограничивающее настоящее изобретение. Ниже аналогичные или одинаковые ссылочные обозначения указывают на аналогичные или одинаковые элементы или функции.

[Горное оборудование]

Со ссылкой на фиг. 1А-1D объясняется функциональность различного горного оборудования. Каждое горное оборудование, показанное на фиг. 1А-1D, выполнено с возможностью уменьшения размера горного материала 10 для производства материала или продукта 20, имеющего меньшие размеры.

На фиг. 1А в качестве горного оборудования показана дробилка 100 раздавливающего действия. Такой дробилкой раздавливающего действия может быть щековая дробилка, гиратор или конусная дробилка. В этом случае горный материал 10 сжимают между первой поверхностью 110 и второй поверхностью 120. Причем либо одна, либо обе поверхности могут перемещаться в направлении А друг к другу и друг от друга, обеспечивая возможность входа горного материала 10 в пространство между этими двумя поверхностями и его сжатия и дробления. Полученный в результате продукт 20 выбрасывают из дробилки 100 раздавливающего действия под действием силы тяжести и давления горного материала 10, вводимого в дробилку 100 раздавливающего действия. Размер продукта 20 регулируют посредством контроля величины перемещения в направлении А. Во время работы поверхности 110 и 120 изнашиваются и, следовательно, могут быть защищены футеровкой.

На фиг. 1В в качестве горного оборудования показана дробилка 200 ударного действия. Горный материал 10 подают в дробилку 200 ударного действия и бросают на внутренние поверхности 220 дробилки 200 ударного действия посредством использования вращающихся лопастей 210. В примере по фиг. 1B лопасти 210 вращаются в направлении B. Благодаря удару горного материала 10 о внутренние поверхности 220 он разбивается на более мелкие части, в результате чего получают продукт 20, выбрасываемый из дробилки 200 ударного действия. Хотя дробилка 200 ударного действия, изображенная на фиг. 1В, иллюстрирует дробилку ударного действия горизонтального типа, если смотреть сбоку, дробилка ударного действия вертикального типа имеет аналогичную конструкцию, если смотреть сверху. Тогда в дробилке ударного действия вертикального типа внутренние поверхности 220 будут представлять собой часть периферийных стенок. Посредством перемещения внутренних поверхностей 220 ближе к вращающимся лопастям 210 или дальше от них регулируют размер продукта 20. Поскольку как лопасти 210, так и внутренние поверхности 210 изнашиваются во время работы, они могут быть покрыты футеровкой, которую можно заменить при необходимости, или выполнены из нее.

На фиг. 1С в качестве горного оборудования показана валковая дробилка 300 высокого давления. В этом случае первый валок 310 и второй валок 320 вращаются в первом направлении В и втором направлении В', то есть в противоположных направлениях. Таким образом, горный материал 10 подают в зазор между двумя валками 310, 320 и уменьшают в размере, что в результате приводит к выбрасываемому продукту 20. Размер продукта 20 регулируют посредством приведения двух валков 310, 320 ближе друг к другу или дальше друг от друга. Для размещения различных горных материалов 10 и для защиты от износа валки 310, 320 могут быть покрыты футеровкой или выполнены из нее.

На фиг. 1D в качестве горного оборудования показана мельница 400 с перемешиванием мелющей среды. Мельница 400 с перемешиванием мелющей среды вращает вал 410 в направлении B, тем самым вращая поперечины 420, которые перемешивают горный материал 10. Такое перемешивание уменьшает размер горного материала 10 посредством сил удара, сжатия, сдвига и истирания между кусками горного материала 10. Поскольку горный материал 10 различного размера и массы оседает или отделяется на разной высоте внутри емкости 430 для перемешивания, требуемый продукт может быть извлечен из емкости 430 для перемешивания на надлежащей высоте 401, 402. Просеивание или фильтрация извлеченного продукта может дополнительно снижать разброс размеров этого извлеченного продукта. Внутренняя поверхность емкости 430 для перемешивания и поперечины 420 изнашиваются во время работы. Следовательно, они также могут быть покрыты футеровкой.

На фиг. 1Е в качестве горного оборудования показана барабанная мельница 500. Для поддержки работы по горной добыче в барабанную мельницу 500 могут быть введены стержни или шары, выполненные из металла. Работу по горной добыче выполняют посредством вращения барабанной емкости 510 в определенном направлении В. Таким образом, горный материал 10 подвергается воздействию сил удара, сжатия, сдвига и истирания, тем самым уменьшая свой размер. Благодаря выпускной конструкции (не показана на фиг. 1E) готовый продукт заданного размера или распределения по конкретным размерам может быть извлечен из барабанной емкости 510. Для защиты внутренней поверхности барабанной емкости 510 во время работы по горной добыче может быть установлена футеровка. Работа по горной добыче даже может поддерживаться посредством придания футеровке надлежащей формы.

Другие примеры горного оборудования представляют собой горизонтальную мельницу и вертикальную мельницу.

В дополнение к различным типам дробилок и мельниц, описанных выше, горное оборудование может также содержать просеивающие машины, ленточные конвейеры, линии электропередач, трубопроводы или флотационные машины.

Просеивающие машины получают гранулированный рудный материал и разделяют его на несколько сортов по размеру частиц. Применение к просеивающим машинам методологии инспекции, описанной ниже, то есть получение данных облака точек для этих машин или по меньшей мере части этих машин, обеспечивает поддержание их работы по разделению рудного материала. Таким образом, снижается как риск повреждения самой просеивающей машины (например, вследствие износа, усталости и повреждения материала), так и риска повреждения другого горного оборудования (например, вследствие того, что неправильно просеянный материал с частицами несовместимого размера попадает в последующее горное оборудование).

Конвейерные ленты могут быть длиной в несколько километров и служат для перемещения горного материала между горным оборудованием. Применение методологии инспекции, описанной ниже, то есть получение данных облака точек для конвейерных лент или по меньшей мере для части конвейерных лент, обеспечивает их надлежащую работу. Вместо использования глубинного анализа, как будет описано ниже, для анализа износа и деформации горного оборудования, термодатчик может измерять температуру подшипников и других перемещающихся компонентов горного оборудования, в частности, конвейерной ленты. Области оборудования, указывающие на температуру выше средней, предоставляют информацию, например, о недостаточной смазке и/или сильном износе материала, что вероятно приведет к неисправности. Для транспортировки инспектирующего датчика вдоль горного оборудования при поиске таких областей может быть использован летающий дрон. Это избавляет инспектирующий персонал от необходимости ручного сканирования горного оборудования, что снижает риски для здоровья и безопасности, а также повышает точность сканирования, поскольку уменьшается вероятность человеческой ошибки.

Линии электропередач могут быть длиной в несколько километров и служат для обеспечения горного оборудования электроэнергией для выполнения работы по горной добыче. Благодаря применению методологии инспекции для получения данных облака точек, описанной ниже, для линий электропередач, могут обнаруживать обрывы, потери мощности и неисправности. Кроме того, термодатчик может измерять температуру линий электропередач и силового оборудования, содержащего трансформаторы, генераторы и силовое электронное оборудование, для определения областей, в которых линии электропередач или силовое оборудование могут перегреваться. Эти области могут указывать на короткое замыкание, ухудшение состояния компонентов или перегрузку оборудования. Для транспортировки инспектирующего датчика вдоль линии электропередач и силового оборудования при поиске таких областей может быть использован летающий дрон. Кроме того, с помощью глубинного анализа, аналогичного описанному ниже, для обеспечения соблюдения стандартов эксплуатации и стандартов изоляции можно инспектировать деформацию или повреждение линий электропередач и силового оборудования.

Для перемещения горных материалов, таких как руды, содержащие уголь или железо, или отходов горной добычи, называемых хвостами, на большие расстояния, используют трубопроводы. Длина таких трубопроводов может составлять от нескольких десятков до сотен километров. Благодаря применению методологии инспекции, описанной ниже, для трубопроводов, могут обнаруживать деформацию и износ, приводящие к риску обрыва и утечки. Такое обнаружение обеспечивает возможность проведения профилактического обслуживания до неисправности трубопровода и до того, как эта неисправность может вызвать повреждение горного оборудования, присоединенного к трубопроводу. Для транспортировки датчика вдоль трубопровода при поиске областей деформации и износа может быть использован летающий дрон. Этот поиск может быть расширен для того, чтобы охватывать также насосы, фильтры, компрессоры или другое трубопроводное оборудование, используемое в комбинации с этим трубопроводом.

Флотационные машины предназначены для выборочного отделения гидрофобных материалов от гидрофильных материалов. Благодаря применению методологии инспекции, описанной ниже, для флотационных машин, поддерживается их работа, а также обеспечивается, чтобы выходной продукт имел состав, подходящий для дальнейшей обработки.

[Получение данных]

Для лучшей иллюстрации и пояснения варианта (вариантов) осуществления, описанных в настоящем документе, барабанная мельница 500 и ее геометрическая форма используются для пояснения процесса инспекции горного оборудования. Однако в равной степени могут быть использованы другие типы горного оборудования (как описаны выше).

На фиг. 2А в качестве горного оборудования показана барабанная мельница 500 с разрезом, выполненным в иллюстративных целях. Барабанная мельница 500 содержит футеровку 520 с выступами и/или углублениями и выпускной системой 530. Во время работы по горной добыче при работе барабанной мельницы барабанная мельница 500 вращается, например, в направлении В для уменьшения размера горного материала 20 аналогично работе по горной добыче, показанной на фиг. 1Е.

При подготовке к инспекции барабанную мельницу 500 замедляют и останавливают, обеспечивая инспектирующему персоналу возможность ввода датчика 30 в барабанную емкость 510 и начала инспекции. Внутри барабанной емкости 510 может быть расположен датчик 30 (например, датчик глубины, воспринимающий в качестве глубины расстояние от датчика до поверхности и, таким образом, выполняющий глубинный анализ) с обеспечением возможности сканирования внутренней поверхности барабанной мельницы 500. В этом случае датчик 50 выводит наборы данных, содержащие точки 540* данных с соответствующими координатами.

Датчик 30 может быть переносным, что требует полной остановки и очистки от загрязнений и/или очистки барабанной мельницы 500 до обеспечения возможности входа инспектирующего персонала в барабанную емкость 510. Альтернативно, датчик 30 может поддерживаться стержнем, роботом или летающим дроном, входящим в барабанную емкость 510. Для этой последней альтернативы может быть необязательными остановка, очистка от загрязнений и/или опустошение барабанной мельницы 500. Способ инспекции для последнего варианта будет описан ниже.

На фиг. 2B показан набор данных облака точек, содержащий упомянутые выше точки 540* данных, которые могут быть представлены и/или сохранены в виде координатных векторов. Координатный вектор может представлять собой трехмерный вектор в декартовой системе координат, определяющий точки в пространстве, относящемся к горному оборудованию (например, относящиеся к положению поверхности или футеровке горного оборудования). Специалисту в данной области техники будет понятно, что расстояние между датчиком и точками горного оборудования может быть получено из информации о времени пролета с использованием лазера и т.п. (данные информации о глубине). Альтернативно, координатный вектор может представлять собой четырехмерный вектор, в котором первые три значения представляют собой трехмерный вектор в декартовой системе координат (как только что было объяснено), а четвертое значение относится к свойству отражения сканированных точек горного оборудования (например, интенсивности отражения лазерного излучения датчика от текстуры поверхности или состава поверхности в соответствующих точках горного оборудования). Альтернативно или дополнительно, четвертое значение может относится к тепловому свойству сканированных точек горного оборудования (например, температуре поверхности, измеряемой термодатчиком, используемым вместе с ранее упомянутым сканером).

Для более ясной иллюстрации звездочка "*", добавляемая к некоторым ссылочным обозначениям и используемая в последующем описании, указывает на представление данных или представление реальности соответствующего компонента в виде облака точек. Например, ссылочным обозначением 500* обозначены данные облака точек горного оборудования, ссылочным обозначением 520* обозначен признак данных 500* облака точек, ссылочным обозначением 540* обозначена точка данных 500* облака точек и ссылочным обозначением 550* обозначена область недостаточных данных в данных 500* облака точек.

Как показано на фиг. 2C, датчик 30 может иметь ограниченный диапазон 31 сканирования и может быть предрасположен к наличию мертвых зон 32 для сканирования. В этом случае мертвые зоны 32 для сканирования могут возникать вследствие наличия выступов или углублений, например, футеровки 520, блокирующих часть поверхности, подлежащей сканированию, которая будет находиться на линии прямой видимости датчика 30, например, в диапазоне 31 сканирования датчика 30, где нет выступов или углублений. Увеличение такой мертвой зоны 32 для сканирования в сечении А-А на фиг. 2С показано на фиг. 2D в иллюстративных целях. Информация о поверхности, находящейся в пределах такой мертвой зоны 32 для сканирования, может отражаться в виде зазоров в данных облака точек или отсутствующих/неточных данных, что может приводить к неточному анализу горного оборудования. При помощи способа, описанного ниже, для анализа, например, для анализа износа и/или неисправности, может быть получен полный набор данных 500* облака точек горного оборудования (например, барабанной мельницы 500), причем также получают отсутствующую информацию о поверхности. Примеры форм износа или повреждений, получаемых в результате такого анализа, содержат дефекты, пористость, трещины, пустоты, неоднородности, отсутствующие или неисправные детали, коррозию, ударные повреждения, отделение (например, футеровки) и т.п.

На фиг. 3А показан процесс получения данных для способа получения полного набора данных 500* облака точек. Как показано на фиг. 3А, сначала посредством датчика 30 получают первый набор 501* данных, а затем второй набор 502* данных. В этом случае каждый набор данных содержит точки 540* данных с соответствующими координатами, например, на поверхности горного оборудования. Такое получение данных выполняют посредством перемещения датчика 30 относительно поверхности барабанной емкости 510, расположенной внутри барабанной емкости 510, то есть из положения (а) в положение (b), как показано на фиг. 3А.

Со ссылкой на фиг. 3А, буквы (а)-(f) указывают на различные моменты времени и местоположения датчика 30, проходящие после получения первого и второго набора 501*, 502* данных. В этом случае буквы (a) - (f) указывают на различные положения датчика 30 внутри барабанной мельницы 500 во время сканирования при перемещении (слева направо) по существу вдоль оси вращения барабанной мельницы 500. Датчик 30 также (или альтернативно) может вращаться, например, в направлении С, как показано на фиг. 2С. Следовательно, перемещение датчика 30 может включать поступательное и/или вращательное перемещение. Следовательно, датчик 30 может представлять собой перемещаемый датчик 30, предпочтительно переносной, летающий, парящий или подвешенный. В этом отношении могут использовать, например, летающий дрон, стержень или роботизированное подвесное устройство. Кроме того, поскольку датчик 30 постепенно получает отдельные наборы 501*, … 506* данных, второй набор 502* данных получают после первого набора 501* данных и после перемещения датчика 30. Точно так же третий набор 503* данных получают после второго и первого набора 501*, 502* данных и после перемещения датчика 30 и т.д. Такой процесс постепенного получения наборов 501*, … 506* данных для создания данных 500* облака точек также называется "виртуальной окраской" внутренней части горного оборудования.

Для создания наборов 501*, … 506* данных в качестве информации о глубине датчик 30 может получать информацию о расстоянии от датчика 30 до поверхности, расположенной внутри горного оборудования, например, барабанной мельницы 500. Для получения указанной информации о глубине могут использовать лазер, радар, гидролокатор, стереоскопическое изображение, датчик "времени пролета" и т.п. или их комбинацию. Данные, получаемые датчиком 30, могут также содержать информацию, относящуюся к текстуре поверхности или составу поверхности. Например, в то время как время пролета излучаемого сигнала и его отражение могут указывать на расстояние до измеряемой поверхности, относящееся к интенсивности свойство отражаемого и измеряемого сигнала может указывать на тип материала, до которого измеряется это расстояние. Например, резина может поглощать больше светового излучения от лазерного сканера, чем металлическая поверхность.

Кроме того, датчик 30 может получать информацию об ориентации и/или положении (например, используя одометрию) датчика 30. В этом случае информация об ориентации может содержать информацию о крене датчика 30, его повороте вокруг своей поперечной оси и/или вокруг своей вертикальной оси, а информация о положении может содержать информацию о координатах x, y и z датчика 30. Для получения информации об ориентации и изменении положения могут использовать выборочные замеры гироскопа и акселерометра на высоких частотах, например, не менее 100 Гц. Поскольку тем самым известна информация о положении и ориентации датчика 30, а также поскольку также получена информация о глубине, в качестве полученных наборов 501*, … 506* данных могут быть извлечены соответствующие координаты точек 540* данных, представляющих отсканированную поверхность. Следовательно, точки 540* данных содержат координаты, указывающие на местоположение поверхности, воспринимаемой датчиком 30. Данные 500* облака точек используют для анализа, поскольку они представляют собой набор точек 540* данных, каждая из которых представляет информацию о местоположении или информацию об интенсивности и местоположении точки на поверхности, расположенной внутри горного оборудования 500*, как упомянуто выше. Таким образом, каждая точка 540* данных представляет информацию о структуре внутренней поверхности горного оборудования 500.

Однако поскольку диапазон 31 сканирования может ограничивать размер каждого набора 501*, … 506* данных, получаемого датчиком 30, и поскольку положение и местоположение датчика 30 не могут быть отслежены с идеальной точностью, для создания данных 500* облака точек, представляющих структуру внутренней части барабанной мельницы 500, которые необходимы для анализа, может потребоваться объединение или "сшивка" наборов 501*, … 506* данных. Как описано ниже, сначала выполняют позиционирование и выравнивание каждого набора 501*, … 506* данных, прежде чем объединять их в данные 500* облака точек, используемые для анализа.

Возвращаясь к генерации данных 500* облака точек, показанных на фиг. 2В, объединение наборов 501*, 502* данных выполняют следующим образом. После получения двух наборов 501*, 502* данных из первого и второго наборов 501*, 502* данных извлекают признаки 520*. В этом случае признаки 520* могут представлять собой метки, края, схему структуры поверхности и/или схему отражательной способности поверхности сканируемых поверхностей и для простоты проиллюстрированы пунктирной поверхностью на фиг. 2В. То есть объединение наборов данных могут выполнять на основе позиционных или структурных признаков и/или признаков свойства отражения.

Хотя первый и второй наборы 501*, 502* данных уже могли быть приблизительно выровнены во время процесса сканирования, описанного выше, все еще нуждаются в исправлении расхождения, произошедшие вследствие прерывистой или ошибочной выборки информации об ориентации и положении (например, вследствие ошибок интегрирования). Кроме того, если не может быть получена любая или обе из информации об ориентации и положении, позиционирование и выравнивание наборов 501*, 502* данных не могут быть выполнены во время процесса сканирования, описанного выше, и может потребоваться выполнение различным способом. Следовательно, первый и второй наборы 501*, 502* данных позиционируют и выравнивают с использованием извлеченных признаков 520* и объединяют в данные 500* облака точек. В частности, когда часть сканируемой поверхности представлена обоими наборами 501*, 502* данных (например, когда наборы 501*, 502* данных перекрываются, как показано на фиг. 3А), наборы 501*, 502* данных могут масштабировать, перемещать и/или поворачивать для наложения их соответствующих признаков 520* до тех пор, пока они не будут правильно позиционированы и выровнены. Таким образом, выполняют и/или улучшают позиционирование и выравнивание двух наборов 501*, 502* данных перед их объединением в данные 500* облака точек.

В этом отношении упомянутые выше признаки 520* могут представлять собой метки, размещенные в заданных местоположениях внутри барабанной емкости 510, они могут иметь форму самой футеровки 520 и/или они могут представлять собой схему текстуры поверхности, состава поверхности или материала поверхности, указанную информацией об интенсивности точек 540* данных. Поскольку метки, футеровка 520 и материалы, расположенные внутри горного оборудования, имеют определенную идентифицируемую форму и свойства, которые также представлены в получаемых наборах 501*, 502* данных, для извлечения указанных признаков 520* может быть выполнено обнаружение признаков, обнаружение краев, отслеживание линий или подгонка с помощью сплайна по точкам 540 * данных или поверхности, представленной точками 540* данных в наборах 501*, 502* данных. В этом отношении позиционирование и выравнивание могут включать линейное преобразование, предпочтительно вращение, масштабирование и/или перемещение первого и/или второго набора 501*, 502* данных для максимизации корреляции, выравнивания и/или соответствия признаков. На основе разности между признаками 520* первого и второго наборов 501*, 502* данных могут быть количественно определены корреляция, выравнивание и/или соответствие признаков. Например, в качестве квантификатора для корреляции, выравнивания и/или соответствия признаков могут использовать ошибку метода наименьших квадратов.

На основе данных 500* облака точек могут быть обнаружены изменения в конструкции или форме внутренней поверхности горного оборудования, например, барабанной емкости 510. Например, могут быть обнаружены изменения исходной конструкции или формы и т.п. по сравнению с предыдущей инспекцией. Эти изменения могут указывать на износ и/или деформацию горного оборудования, футеровки 520, впускной системы (не показана) и/или выпускной системы 530. В результате можно оценивать и определять, нуждаются ли в замене или техническом обслуживании горное оборудование, футеровка 520, впускная система или выпускная система 530 для поддержания работы и безопасности горного оборудования, например, барабанной мельницы 500. Для выполнения этой оценки и определения с помощью данных 500* облака точек могут использовать способы визуальной инспекции, описанные ниже.

Для обеспечения возможности проведения оценки изменений в конструкции или форме, должна быть просканирована вся конструкция барабанной мельницы 500. Альтернативно, если интерес представляет только определенная область горного оборудования, должна быть отсканирована соответствующая часть всей конструкции. В любом случае сканирование должно представлять собой полное сканирование конструкции или формы интереса и должно иметь определенное качество/разрешение. В противном случае оценка может быть неадекватной вследствие неполных данных или данных низкого качества/разрешения. Чтобы убедиться, что сканирование завершено и имеет по меньшей мере заданное качество/разрешение, на основе данных 500* облака точек оценивают геометрическую форму 510* горного оборудования, например, барабанной мельницы 500, и посредством использования данных 500* облака точек идентифицируют область 550* оцениваемой геометрической формы 510*, которая указывает на недостаточные данные, или область интереса (см. также фиг. 3B). Кроме того, при предоставлении информации о положении и ориентации датчика 30 может быть предоставлено указание (или указание направления к ней) на область, указывающую на недостаточные данные, или область интереса без изначального наличия оценки геометрической формы.

В отношении оценки геометрической формы, ее могут выполнять посредством позиционирования базовой геометрической формы 510*, например, цилиндра в случае барабанной мельницы 500, в данных 500* облака точек (составленных из наборов 501*, … 506* данных на фиг. 3b). Базовую геометрическую форму можно рассматривать как набор трехмерных точек, которые могут быть соединены ребрами с образованием граней между этими ребрами. Для минимизации вычислительной нагрузки количество точек базовой геометрической формы 510* должно поддерживаться как можно более малым, в то время как все еще достигается базовое представление данных 500* облака точек. В этом случае ошибка коэффициента детерминации между базовой геометрической формой 510* и точками 540* данных из данных 500* облака точек может составлять 0,75, предпочтительно 0,8 или 0,9.

Базовую геометрическую форму 510* могут перемещать, поворачивать и масштабировать до тех пор, пока не будет минимизирована (например, с использованием регрессии методом наименьших квадратов или максимизации корреляции) разница между базовой геометрической формой 510* и точками 540* данных из данных 500* облака точек.

Следует отметить, что дробилка 200 ударного действия, валковая дробилка 300 высокого давления, мельница 400 с перемешиванием мелющей среды (показаны на фиг. 1B-1D) и горизонтальная или вертикальная мельница в качестве базовой геометрической формы 510* также могут использовать один или более цилиндров, тогда как дробилка 100 раздавливающего действия (показана на фиг. 1А) в качестве базовой геометрической формы 510* может использовать пару плоскостей. В данном случае, чтобы гарантировать, что манипулирование и сравнение с базовой геометрической формой 510* не требуют больших вычислительных затрат при оценке геометрической формы горного оборудования, используют базовую геометрическую форму 510* с небольшим количеством граней, например, меньше определенного количества граней, например, меньше 100.

Также следует отметить, что сначала данные 500* облака точек могут объединять в сетку, а затем в эту сетку могут помещать базовую геометрическую форму 510* и сравнивать с ней. Во время создания сетки информацию о координатах каждой точки 540* данных могут рассматривать в качестве вершины и соединять ее с соседними вершинами (например, на основе информации о координатах других точек 540* данных) посредством ребер с образованием граней. Благодаря применению к сетке фильтров сглаживания и/или фильтров слияния вершин уменьшают количество ребер, вершин и граней. Следовательно, сравнение базовой геометрической формы 510* с отфильтрованной сеткой для выравнивания базовой геометрической формы 510* становится еще менее трудоемким в вычислительном отношении.

Благодаря использованию базовой геометрической формы 510* можно идентифицировать пробелы или отсутствующие данные в данных 500* облака точек и уведомить о них. Например, когда существуют недостаточные точки 540* данных, расположенные на поверхности базовой геометрической формы 510* или вблизи нее, могут определять область 550*, указывающую на недостаточные данные. Другими словами, такие пробелы указывают на отсутствующие данные, которые могут быть идентифицированы с использованием базовой геометрической формы 510*.

Область 550*, указывающую на недостаточные данные, могут идентифицировать следующим образом. Наборы 501*, … 506* данных могут отображать на поверхности базовой геометрической формы 510*, а области базовой геометрической формы 510*, не охваченные наборами 501*, … 506* данных, могут идентифицировать как область 550*, указывающую на недостаточные данные. В этом случае для отслеживания сканированной поверхности и несканированной поверхности базовой геометрической формы могут использовать окружность каждого набора 501*, … 506* данных, выполненную на основе диапазона 31 сканирования датчика 30, что обеспечивает возможность определения области (отсутствующих или) недостаточных данных. Равным образом, для указания на то, достаточно ли заполнен набор 501*, … 506* данных, также могут использовать количество точек 540* данных, находящихся в пределах области, то есть "плотность точек данных", что обеспечивает возможность определения области недостаточных данных. Равным образом, посредством вычисления абсолютных значений градиентов по поверхности данных 500* облака точек значения, превышающие определенное пороговое значение, указывают на область высокой неточности измерения, что обеспечивает возможность определения области (низкокачественных или) недостаточных данных.

На фиг. 11A-11C показан пример того, как могут вычислять абсолютные значения градиентов по поверхности данных 500* облака точек. В этом случае фиг. 11А соответствует поперечному сечению футеровки 520, показанному на фиг. 2D. Для сравнения форма футеровки 520 приведена на фиг. 11А. Сканирование футеровки 520 приведет к получению конечного числа точек 540* данных, которые могут быть нанесены на график, как показано на фиг. 11В. Как описано выше, каждая точка 540* данных представляет собой точку в пространстве, соответствующую внутренней поверхности горного оборудования, например, футеровки 520, показанной на фиг. 2D или проиллюстрированной на фиг. 11А. На фиг. 11B точки 540* данных представлены в виде расстояния y от датчика 30 до этой точки в пространстве, причем каждое значение расстояния y измеряют для различных углов ориентации x датчика 30. Комбинация точек 540* данных на фиг. 11В, отражающая расстояние у и углы х, называется функцией xy, которая также представляет внутреннюю поверхность горного оборудования.

Градиент или математическое дифференцирование этой функции xy вычисляют посредством деления изменения расстояния до внутренней поверхности dy на изменение угла dx (то есть dy/dx). Для простоты предположим, что изменение угла является постоянным, тогда градиент для двух точек 540* данных на фиг. 11В может быть рассчитан как dy1/dx и dy2/dx. В этом случае dy1/dx возвращает небольшое и отрицательное значение по сравнению с dy2/dx, которое возвращает большое и положительное значение, как показано на фиг. 11C. На основе абсолютного значения этих градиентов могут определять, что большие значения, превышающие определенное пороговое значение (например, статистическое значение всех значений y, такое как верхний квартиль), указывают на неточности и/или пробелы в данных облака точек. Как показано на фиг. 11В, вследствие мертвой зоны 32 для сканирования, показанной на фиг. 2D, возникает зазор размером dy2, что тем самым указывает на то, что часть поверхности не была полностью отсканирована.

Вместо сравнения абсолютного значения градиентов (или математического дифференцирования функции xy) для экономии вычислительной нагрузки могут сравнивать абсолютное значение изменения расстояния dy с пороговым значением.

В приведенном выше в качестве расстояния от датчика 30 до внутренней поверхности используют расстояние у. Если датчик не остается в одинаковом положении внутри горного оборудования при вращении, расстояние y могут извлекать с использованием базовой геометрической формы 510*. В частности, расстояние y может представлять собой расстояние от каждой точки 540* данных до ближайшей поверхности базовой геометрической формы 510*. В силу этого, значения y представляют собой евклидово расстояние от каждой точки 540* данных 500* облака точек до поверхности базовой геометрической формы 510*. Затем значение x может быть основано на местоположении точки 540* данных по окружности указанной базовой геометрической формы, например, имитируя неподвижный и вращающийся датчик 30. Другими словами, функцию xy могут определять посредством нормализации данных 500* облака точек на основе базовой геометрической формы 510*.

При применении любого из вышеприведенных способов специалисту в данной области техники будет понятно, что при превышении изменением расстояния dy или градиентом/математическим дифференцированием функции xy определенного порогового значения эту область определяют как область высокой неточности измерения. Эту область высокой неточности измерения также могут отображать на поверхности базовой геометрической формы 510* в виде области 550*, указывающей на недостаточные данные. В равной степени, мертвые зоны 32 для сканирования, вызывающие разрывы в наборах 501*, … 506* данных и данных 500* облака точек, также могут идентифицировать на поверхности базовой геометрической формы 510* и определять как область 550*, указывающую на недостаточные данные.

С учетом области 550*, указывающей на недостаточные данные, если инспектирующий персонал выполняет "виртуальную окраску" с помощью датчика 30, информацию о сканировании могут передавать этому персоналу для коррекции "виртуальной окраски". Например, дисплей может указывать, где расположена область 550*, указывающая на недостаточные данные. В этом случае область 550*, указывающая на недостаточные данные, может называться идентифицированной областью 550* (например, которая была идентифицирована на поверхности базовой геометрической формы 510*) и может быть закодирована с помощью цвета или выделена иным образом для уведомления инспектирующего персонала о его местоположении относительно положения и ориентации датчика 30. Таким образом, дисплей инструктирует и/или направляет инспектирующий персонал для перемещения датчика 30 таким образом, чтобы идентифицированная область 550* была (повторно) просканирована. Кроме того, идентифицированную область 550* также могут использовать для автоматической повторной ориентации и/или перемещения датчика 30 для (повторного) сканирования идентифицированной области 550*.

Ниже со ссылкой на фиг. 8 поясняется процедура направления пользователя или инспектирующего персонала к идентифицированной области 550*. В этом случае, если (общая) площадь идентифицированной области 550* равна заданному размеру или больше него (например, выше заданного значения), для продолжения сканирования идентифицированной области 550* повторяют направляющую процедуру. После того, как площадь идентифицированной области 550* становится меньше заданного размера (или ниже заданного значения), направляющая процедура делает вывод, что для выполнения анализа получены достаточные данные достаточно высокого качества.

В частности, во время направляющей процедуры дисплей отображает часть базовой геометрической формы 510* (S11) и идентифицирует площадь идентифицированной области 550* (S12). Однако в на основе ориентации отображаемого вида, например, вследствие положения и вращения датчика 30 идентифицированная область 550* может находиться за пределами диапазона 31 сканирования датчика 30. Следовательно, если площадь идентифицированной области 550* больше заданного размера (S13: ДА) или равна ему, направляющая процедура определяет «следующую координату» (S14). Следующая координата связана с идентифицированной областью 550* или находится внутри нее и, предпочтительно расположена на поверхности базовой геометрической формы 510*. Эту следующую координату извлекают и выделяют (S15), например, посредством отображения части поверхности базовой геометрической формы 510*, расположенной вблизи следующей координаты, различным цветом или посредством анимации стрелки на дисплее, указывающей направление, в котором датчик 30 должен вращаться и/или перемещаться, то есть перемещаться таким образом, чтобы его область 31 сканирования перекрывала указанную следующую координату.

На фиг. 12А и 12В проиллюстрирован пример визуального отображения следующей координаты. На фиг. 12А выполнено сканирование, сравнимое со сканированием по фиг. 2В, причем для завершения процесса сканирования требуется сканирование идентифицированной области 550*. Следующая координата 541* была идентифицирована в пределах идентифицированной области 550* и служит в качестве цели для продолжения сканирования. Предположим, что сканер в настоящее время направлен в сторону области, обозначенной C-C на фиг. 12A, тогда диапазон сканирования этого сканера не охватывает указанную следующую координату. В частности, примерное отображение, соответствующее области сканирования, как показано на фиг. 12В, в пределах поля обзора не содержит ни идентифицированную область 550*, ни следующую координату. Следовательно, для указания направления, в котором должен быть перемещен датчик, чтобы охватывать следующую координату 541* и сканировать идентифицированную область 550*, на дисплей на фиг. 12В могут накладывать стрелку 542*.

Таким образом, направляющая процедура вызывает перемещение датчика 30 в направлении к следующей координате до тех пор, пока следующая координата не попадет в диапазон 31 сканирования датчика 30 (S16). В результате идентифицированный диапазон 550* (повторно) сканируют, благодаря чему к данным 500* облака точек добавляется больше данных, а размер площади идентифицированной области 550* (например, область 550* недостаточных данных) уменьшается.

Следует отметить, что благодаря определению местоположения следующей координаты в пределах идентифицированной области 550* как можно ближе к краю диапазона 31 сканирования датчика 30, минимизируют необходимое перемещение для (повторного) сканирования идентифицированного диапазона 550*. Определение следующей координаты таким способом ускоряет процесс сканирования, поскольку минимизировано перемещение датчика 30. Это может быть особенно полезно, когда датчиком 30 управляют автоматически или автономно, например, с использованием робота или дрона, имеющих ограниченные время автономной работы и время для выполнения процедуры сканирования. Альтернативно, когда датчик 30 перемещают вручную, и пользователя или инспектирующий персонал уведомляют о положении следующей координаты и инструктируют о перемещении датчика 30 в направлении к следующей координате до тех пор, пока следующая координата не попадет в диапазон 31 сканирования датчика 30, при минимизации указанного необходимого перемещения, как описано выше, уменьшаются физическая работа и нагрузка на пользователя или инспектирующий персонал.

Когда следующая координата попадает в диапазон 31 сканирования датчика 30, от датчика 30 получают дальнейший, например, третий, набор 503* данных, содержащий точки 540* данных с координатами, как описано выше (S17). Для дальнейшего объединения этого третьего набора 503* данных с уже полученными данными 500* облака точек из данных 500* облака точек и третьего набора 503* данных извлекают признаки 520*, как описано выше (S18). Затем третий набор 503* данных позиционируют и выравнивают с данными 500* облака точек и объединяют в данные 500* облака точек, как описано выше (S19). Затем направляющая процедура повторно оценивает базовую геометрическую форму 510* и возвращает такой результат, чтобы направлять сканирование оставшейся идентифицированной области 550* (S19-S11).

Поскольку данные 500* облака точек захватывают и представляют больше геометрической информации и деталей горного оборудования, следующая оценка базовой геометрической формы 510* горного оборудования улучшается, поскольку она основана на обновленных данных 500* облака точек. Кроме того, поскольку данные 500* облака точек увеличились или изменились, область 550*, указывающая на недостаточные данных, также может уменьшиться или измениться. Следовательно, идентифицированную область 550*, расположенную на (повторно) оцениваемой геометрической форме 510* и связанную с недостаточными или низкокачественными данными, также повторно идентифицируют, как описано выше (S12), но с использованием обновленных данных 500* облака точек. В результате может уменьшиться или измениться площадь идентифицированной области 550*.

Приведенную выше направляющую процедуру повторяют от повторной оценки и отображения базовой геометрической формы (S11) до обновления данных 500* облака точек до тех пор, пока идентифицированная площадь идентифицированной области 550* (S12) не будет больше заданного значения или равна ему (S13: ДА). В случае идентификации нескольких идентифицированных областей 550* приведенную выше направляющую процедуру повторяют до тех пор, пока сумма всех площадей идентифицированных областей 550* не будет больше указанного заданного значения или равна ему.

После того, как площадь идентифицированной области 550* становится меньше заданного значения (S13: НЕТ), выполняют анализ (например, анализ неисправностей, износа и/или деградации) на основе данных 500* облака точек, и процедура сканирования заканчивается (S20). Таким образом, поскольку область 550* недостаточных данных находится ниже порогового значения, обеспечивается полнота и качество/разрешение данных 500* облака точек. В результате продолжительность инспекции сокращается, что улучшает безопасность инспектирующего персонала и уменьшает время простоя горного оборудования.

Без этой человеко-машинной направляющей процедуры данные могут отсутствовать, могут быть недостаточными или ошибочными, что будет замечено только во время последующего анализа получаемых данных 500* облака точек. Следовательно, избегают ненужных повторений процедуры сканирования.

Для человеко-машинной направляющей процедуры могут устанавливать вышеупомянутый дисплей с датчиком 30, например, если сканирующее устройство, содержащее дисплей и датчик 30, является переносным. При удаленном управлении положением и ориентацией датчика 30 снаружи горного оборудования дисплей может представлять собой часть комплекта дополненной реальности (ДР) или виртуальной реальности (ВР), носимого персоналом. Также могут использовать ВР в случае, если датчик 30 поддерживается летающим дроном или роботизированным подвесным устройством, внедренным в горное оборудование. В результате, инспектирующий персонал все еще может выполнять "виртуальную окраску", но ему не требуется входить в опасную среду, находящуюся внутри горного оборудования или рядом с ним.

Если перемещением датчика 30 управляют автономно, то есть с помощью системы управления, управляющей летающим дроном или подвесным устройством, на основе идентифицированных координат могут динамически корректировать план полета или перемещения.

[Выравнивание основных/независимых компонентов]

При объединении нового набора 501*,... 506* данных с другим набором 501*,... 506* данных или данными 500* облака точек для выравнивания нового набора 501*, … 506* данных из признаков 520* могут извлекать основные компоненты (ОК) или независимые компоненты (НК) (в дальнейшем ОК могут также включать НК). В конечном итоге, ОК представляют собой индикаторы, уникальные для каждого признака 520* и указывающие на ориентацию и масштаб соответствующего признака 520*. Следовательно, при низких требованиях к данным и требованиям к обработке ОК могут линейно преобразовать для их выравнивания, обеспечивая возможность более быстрого выравнивания признаков 520* и, следовательно, нового набора 501*, … 506* данных.

Например, выравнивание между наборами 501*, … 506* данных и/или данными 500* облака точек может быть указано скалярным произведением признаков 520* и, предпочтительно ОК. Если были извлечены несколько признаков 520* и/или ОК, выравнивание наборов 501*, … 506* данных и/или данных 500* облака точек может быть указано посредством свертки и/или корреляции признаков 520*, и предпочтительно ОК. Поскольку скалярное произведение, свертка и/или корреляция могут (в дополнение к упомянутой выше регрессии методом наименьших квадратов) обеспечивать указание на выравнивание или соответствие, операции на ОК могут выполнять со значительно меньшей вычислительной нагрузкой по сравнению с теми же операциями, выполняемыми на точках 540* данных извлеченных признаков 520*.

В связи с этим, как уже описано выше, выравнивание ОК также содержит линейное преобразование, предпочтительно вращение, масштабирование и/или перемещение набора 501*, … 506* данных и/или данных 500* облака точек для обеспечения максимального выравнивания и /или соответствия.

[Получение данных во время работы]

Как описано выше со ссылкой на фиг. 2A-2D и фиг. 3A и 3B, данные облака точек могут получать посредством перемещения датчика 30 относительно горного оборудования (например, барабанной мельницы 500) для получения полных данных облака точек высокого качества с использованием автоматизированного или непрерывно направляемого процесса взаимодействия человека и машины (например, направляющий процесс на фиг. 8). Описанный выше вариант осуществления направлен на инспекцию горного оборудования во время его простоя. Ниже описывается дополнительный вариант осуществления инспекции горного оборудования во время работы.

Для лучшей иллюстрации и пояснения последующего варианта осуществления, барабанная мельница 500 и ее геометрическая форма используются для объяснения процесса работающего горного оборудования. Однако в равной степени могут быть использованы другие типы горного оборудования (как описаны выше или показаны на фиг. 1А-1Е).

На фиг. 4A-4E показан датчик 30, расположенный внутри барабанной мельницы 500, то есть, ее барабанной емкости 510. В этом случае барабанная мельница 500 работает и вращается, например, в направлении В, тем самым выполняя свою работу по добыче горного материала 10 при помощи футеровки 520, установленной внутри барабанной мельницы 500. Датчик 30 перемещают по внутренней части горного оборудования, например, посредством его вращения, например, в направлении C (см. фиг. 4A-4C) и/или посредством его перемещения по существу параллельно оси вращения емкости 510 горного оборудования (см. фиг. 4D (невращающийся датчик) и фиг. 4E (вращающийся датчик)). В этом случае горное оборудование, то есть барабанная мельница 500, при работе вращается вокруг своей оси вращения. Благодаря использованию датчика 30 данные первого облака точек и данные второго облака точек горного оборудования получают аналогично процедуре, описанной выше и показанной на фиг. 3A и 3B, где несколько частично перекрывающихся наборов 501*, … 506* данных собирают, позиционируют, выравнивают и объединяют в каждые из данных 500* облака точек.

В настоящем варианте осуществления данные первого и второго облака точек представляют различные проходы или сканирования поверхности, расположенной внутри горного оборудования. Эта поверхность может представлять собой конструкцию горного оборудования (или его футеровки 520) или может представлять собой горный материал 10 (например, горные породы или шлам), находящийся на поверхности конструкции горного оборудования или покрывающий ее. Перекрытие данных первого и второго облака точек представляет одинаковую часть горного оборудования, но в различные моменты времени и/или в различных ориентациях.

Фиг. 4A-4C приведены для иллюстрации того, как могут быть получены данные различного облака точек (представляющие различные проходы или сканирования одинаковой поверхности горного оборудования). Например, для получения данных первого облака точек датчик 30a может начать сканирование внутренней части барабанной емкости 510 с диапазоном 31 сканирования, ориентированным, как показано на фиг. 4А. Затем датчик 30 вращают на 360°*n+90° в направлении C (где n представляет собой натуральное число, включая ноль), а барабанную емкость 30 вращают по меньшей мере на 270° в направлении B до достижения ситуации, изображенной на фиг. 4B. В этом случае диапазон 31 сканирования датчика 30 повернут по меньшей мере на (n+1)*360° относительно горного оборудования. Благодаря непрерывному сканированию, например, получению, позиционированию, выравниванию и объединению наборов данных во время этого вращения, датчик 30 может сканировать всю внутреннюю поверхность барабанной емкости 510 по меньшей мере один раз. Следовательно, на основе выходных данных датчика 30 во время перехода от фиг. 4А к 4В получают данные первого облака точек. Ту же процедуру повторяют при переходе от фиг. 4B к 4C и получают данные второго облака точек. Другими словами, данные второго облака точек получают после данных первого облака точек и после того, как датчик 30 и/или горное оборудование был перемещен/было перемещено. В результате, получаемые данные первого и второго облака точек представляют одинаковые части конструкции горного оборудования (например, барабанной мельницы 500), но с различными препятствиями на сканируемой поверхности, вызываемыми горным материалом 10, таким как горные породы и шлам (последний не показан).

Стоит отметить, что датчик 30 также могут вращать быстрее для достижения полного вращения на 90°+n*360° (например, где n представляет собой натуральное число больше нуля) на фиг. 4B относительно фиг. 4A. Таким образом, датчик 30 беспрепятственно сканирует внутреннюю поверхность горного оборудования (по меньшей мере частично) более чем один раз. Таким образом, могут получать данные первого облака точек более высокого качества, в частности, поскольку появление мертвых зон 32 (см. фиг. 2C и 2D) может быть опущено. В частности, можно избегать мертвых зон, когда датчик 30 расположен не в центре вращения горного оборудования (например, барабанной емкости 510), а в смещенном расположении. В таком расположении датчик 30 сканирует поверхности под различными углами, обеспечивая возможность компенсации мертвых зон для сканирования, то есть возникающие вследствие препятствующей футеровки 520, выступающей в барабанную емкость 510 под определенным углом. Например, на фиг. 4A-4C, датчик может быть расположен дальше вверху справа для расширения диапазона 31 сканирования в область, расположенную позади выступов футеровки 520. Таким образом, могут быть получены достаточные и высококачественные данные первого облака точек. Вышеизложенное также применяется к данным второго облака точек.

Кроме того, если нет значительных мертвых зон для сканирования, например, если футеровка 520 отсутствует, или ее выступы являются незначительными для операции сканирования, датчик 30 могут не вращать вообще, и во время получения данных первого и второго облака точек могут вращать только барабанную емкость 510. Для минимизации вероятности того, что поверхность горного оборудования, сканируемая датчиком 30, будет покрыта или загорожена горным материалом 10, датчик 30 может быть направлен в направлении, где большая часть горного материала 10 с наибольшей вероятностью отделилась от указанной поверхности или переместилась с нее (например, фиг. 4A). Дополнительно при использовании такого "неподвижного" или не вращающегося датчика 30 вокруг датчика 30 могут устанавливать неподвижную защиту от горного материала 10, такую как клетка, но при этом без выступа в диапазон 31 сканирования. Чтобы избежать синхронизации вращения датчика 30 и барабанной емкости 510, датчик 30 предпочтительно вращают в направлении С, противоположном направлению В вращения горного оборудования. При вращении в противоположных направлениях датчик 30 может вращаться с любой угловой скоростью, например, быстрее, так же быстро или медленнее, чем угловая скорость горного оборудования. Однако получение данных облака точек завершается после того, как внутренняя часть горного оборудования была просканирована по меньшей мере один раз.

Кроме того, способ, поясняемый в разделе [Получение данных], также можно использовать для получения данных 500* облака точек. В этом случае идентифицированную область 550* могут сканировать, когда поверхность горного оборудования, связанная с идентифицированной областью 550*, с меньшей вероятностью будет покрыта или загорожена. Например, менее вероятно, что поверхность горного оборудования, находящаяся в диапазоне 31 сканирования, как показан на фиг. 4А, покрыта горным материалом 10, в то время как более вероятно, что поверхность горного оборудования, находящаяся в диапазоне диапазона сканирования 31, как показан на фиг. 4C, покрыта горным материалом 10. Следовательно, вращение датчика 30 могут автоматически регулировать таким образом, чтобы совмещение диапазона 31 сканирования с идентифицированной областью 550* (или упомянутой выше следующей координатой) приходилось на время, когда поверхность горного оборудования, связанная с идентифицированной областью 550*, с меньшей вероятностью будет закрыта или загорожена горным материалом 10 (например, фиг. 4А). Кроме того, для предотвращения чрезмерного перемещения горного материала 10 и/или ненужного перекрытия им диапазона 31 сканирования горное оборудование 500 могут вращать с угловой скоростью, равной или меньше угловой скорости при нормальной работе. В этом случае горное оборудование 500 могут непрерывно медленно перемещать (например, перемещать вперед с очень малой угловой скоростью), избегая необходимости в остановке и закреплении горного оборудования 500 между каждой итерацией сканирования. Для защиты датчика 30 от горного материала, например, захваченного и падающего с футеровки 520, может быть предусмотрена клетка, окружающая датчик 30.

После получения данных первого и второго облака точек от датчика 30 из указанных данных первого и второго (то есть множества) облака точек извлекают точки данных, составляющие поверхность горного оборудования. В этом случае используется тот факт, что горное оборудование продолжает вращаться во время сканирования, поскольку его вращение открывает поверхность горного оборудования, которая была бы покрыта горными породами или шламом, если бы горное оборудование сканировалось в неподвижном состоянии.

Описан пример способа определения точек данных, составляющих поверхность горного оборудования. Сначала на основе данных каждых из первого и второго облака точек определяют поверхности, расположенные внутри горного оборудования. Затем на основе определенных поверхностей оценивают местоположение точек данных, представляющих поверхность, расположенную внутри горного оборудования, и на основе этой оценки генерируют данные облака точек.

Например, для данных каждого облака точек определяют и сохраняют поверхность внутренней части горного оборудования. Затем для классификации или оценки, какие части поверхностей представляют конструкцию горного оборудования, а какие части поверхностей представляют горный материал 10 (например, горные породы или шлам), покрывающий конструкцию горного оборудования, выравнивают и сравнивают поверхности, определенные по данным каждого облака точек. В этом случае выравнивание могут выполнять аналогично извлечению и выравниванию признаков, поясненных выше. Однако информацию, относящуюся к относительному вращению датчика 30 и горного оборудования, могут использовать для выполнения начального выравнивания, тогда как для точного выравнивания используют упомянутую выше процедуру выравнивания с использованием извлеченных признаков. Например, для того, чтобы способствовать выравниванию, контрольная метка, расположенная на горнодобывающем оборудовании и на датчике 20, может предоставлять информацию, относящуюся к их соответствующей ориентации. Кроме того, управляющие команды для вращения горного оборудования и/или датчика 30 могут использовать для определения их текущей ориентации. Следовательно, получаемые данные первого и второго облака точек корректируют при вращении на основе углов вращения датчика и горного оборудования.

На основе этой классификации или оценки извлекают, объединяют и используют для оценки геометрической формы или точек данных, соответствующих внутренней поверхности горного оборудования, только те части поверхностей, которые представляют конструкцию горного оборудования. Пример такой оценки поясняется ниже.

Со ссылкой на фиг. 5A, предположим, что данные первого и второго облака точек (например, фиг. 5A (a) и (b)) получают на основе способа, описанного выше. Для простоты горный материал и футеровка опущены, и на фиг. 5А изображена только часть вращающейся барабанной емкости 510 и шлама 11. Тем не менее, та же процедура в равной степени применима к горному материалу 10, отличному от шлама 11. Поскольку барабанная емкость 510 вращается и подвергается воздействию изменяющихся или переменных сил со стороны горного материала 10 и/или шлама 11, покрытие, расположенное на внутренней поверхности барабанной емкости 510, изменяется от первого сканирования ко второму сканированию. Следовательно, соответствующие данные первого облака точек и данные второго облака точек указывают на различные внутренние поверхности, хотя была просканирована (по крайней мере, частично) одинаковая поверхность горного оборудования. На основе данных первого и второго облака точек (и/или данных дополнительного облака точек, например, данных с третьего по пятое облака точек, показанных на фиг. 5A (c)-(e)) выравнивают и сравнивают множество отсканированных поверхностей, соответствующих одинаковой поверхности горного оборудования.

Например, как показано на фиг. 5B, из множества данных облака точек, указывающих на частоту или вероятность того, что поверхность находится на определенном расстоянии от датчика 30, могут получать частоту или плотность вероятности 11*. В частности, при фокусировке на области B-B на фиг. 5B может возникнуть распределение, подобное распределению Вейбулла, аналогичное изображенному на фиг. 5C. В этом случае с изменением расстояния d до датчика 30 изменяется частота или плотность вероятности p поверхности. В примере, показанном на фиг. 5C, наибольшая плотность вероятности находится на расстоянии d(1). В этом случае предполагается, что расстояния, находящиеся вблизи расстояния d(2), могли быть вызваны застреванием шлама 11 на поверхности конструкции горного оборудования. Кроме того, предполагается, что расстояния, находящиеся вблизи расстояния d(0), могли быть результатом погрешностей измерения или измерений, при которых поверхность конструкции горного оборудования была чище, чем обычно. В случае, когда погрешность измерения достаточно мала, например, при достижении допустимой погрешности измерения значения в промежутке от ±0 мм до ±50 мм, предпочтительно от ±1 мм до ±10 мм или от ±1 мм до ±5 мм, расстояние между d(0) и d(1) может быть уменьшено до нуля.

На основании этого распределения плотности вероятности расстояние от датчика 30 до поверхности горного оборудования могут классифицировать как попадающее в промежуток между расстояниями от d(0) до d(1) или на них. Когда погрешность измерения пренебрежимо мала, расстояние от датчика 30 до поверхности могут определять как d(1). При применении такой классификации не только к области B-B, но и ко всей периферии или поверхности горного оборудования могут оценивать эту поверхность горного оборудования и, следовательно, геометрическую форму или точки данных, представляющие поверхность внутренней части горного оборудования, несмотря на то, что указанное горное оборудование находится в работе. Затем для последующего анализа могут использовать получившиеся в результате данные облака точек, содержащие эти оцениваемые точки данных. В результате оценку могут выполнять без остановки горного оборудования. Таким образом, не только уменьшается время простоя горного оборудования, но также его можно даже избегать.

[Инспекционная система]

Как уже упоминалось выше, для того, чтобы способствовать инспекции горного оборудования, могут использовать дисплейную часть компьютерного монитора, комплект ДР или ВР. Ниже со ссылкой на фиг. 9А представлена более подробная информация, относящаяся к инспекции посредством использования инспекционной системы 50 с дисплеем 60.

В этом случае инспекционная система 50 также содержит датчик 30, выполненный с возможностью восприятия расстояния до поверхности (также называемого "сканированием"), например, расположенной во внутренней части горного оборудования, следящее устройство 51, выполненное с возможностью отслеживания местоположения и ориентации датчика 30, и генератор 52 облака точек, выполненный с возможностью генерации данных облака точек на основе указанного воспринимаемого расстояния и местоположения и ориентации, отслеживаемых следящим устройством 51. В этом случае следящее устройство 51 может быть выполнено вместе с датчиком 30 и может выводить информацию отслеживания датчика 30, или следящее устройство 51 может не быть выполнено вместе с датчиком 30, а, например, выполнено рядом с генератором 52 облака точек. Что наиболее важно, датчик 30 и следящее устройство 51 представляют собой коническую форму, выполненную с возможностью вывода своих данных на генератор облака точек, который может быть выполнен с возможностью осуществления выборки, например, через равные интервалы выборки, значений координат и значений углов, относящихся к местоположению и ориентации датчика 30. Кроме того, генератор 52 облака точек выполнен с возможностью вычисления координат, в которых находится поверхность, воспринимаемая датчиком 30. Эти вычисляемые координаты составляют отдельные точки данных облака точек. Когда датчик 30 выполнен с возможностью восприятия нескольких расстояний до поверхности, например, посредством создания изображения глубины или карты глубины, каждое воспринимаемое расстояние может использоваться для вычисления координаты указанной поверхности, что обеспечивает возможность одновременного вычисления множества координат, что увеличивает скорость сканирования. Другими словами, если создают изображение глубины, каждое местоположение пикселя этого изображения глубины соответствует горизонтальному и вертикальному углу от центральной оси восприятия датчика, а каждое значение пикселя соответствует расстоянию от датчика 30 до поверхности (датчик 30 в соответствии с другими вариантами осуществления может аналогичным образом использовать изображение глубины). Следовательно, генератор 52 облака точек может быть выполнен с возможностью генерации точки данных, связанной с каждым пикселем, при вычислении координат, составляющих точки данных из данных облака точек.

Инспекционная система 50 также содержит устройство 53 для оценки поверхности, выполненное с возможностью оценки одной или более поверхностей на основе данных облака точек, и устройство 54 для оценки геометрической формы, выполненное с возможностью оценки (основной) геометрической формы горного оборудования на основе оцениваемой поверхности/поверхностей. Дисплей 60 выполнен с возможностью отображения оцениваемой поверхности и/или оцениваемой геометрической формы. В этом случае дисплей 60 может быть объединен с генератором 52 облака точек, устройством 53 для оценки поверхности и устройством 54 для оценки геометрической формы, но альтернативно может представлять собой автономное устройство. Оценку поверхности и оценку геометрической формы могут выполнять аналогично описанным выше, например, в разделе [Получение данных].

Для обеспечения полноты и/или качества получаемых данных облака точек для указания области 550*, указывающей на недостаточные данные (например, идентифицированную область 550*) могут использовать (основную) геометрическую форму горного оборудования. Предпочтительно для обозначения различий плотности данных облака точек и/или различий в достоверности оцениваемых поверхностей и/или геометрической формы в качестве зрительной обратной связи могут использовать различное затенение, оконтуривание, раскрашивание и т.п. В этом случае недостоверность может быть основана на коэффициенте смешанной корреляции или значении R2 оцениваемой части поверхности и/или части геометрической формы. В частности, эта зрительная обратная связь предоставляет информацию пользователю или инспектирующему персоналу, например информацию об области 550*, указывающую на недостаточные данные или данные низкого качества, которая обеспечивает пользователю или инспектирующему персоналу возможность быстрой идентификации указанной области и обеспечения того, что получаемые данные облака точек в достаточной степени наполнены данными высокого качества для выполнения последующего анализа; например, посредством повторного сканирования частей горного оборудования, соответствующих указанной области, как описано выше. Отображение оцениваемой поверхности и/или геометрической формы таким способом также полезно при удаленной инспекции горного оборудования, например, когда оно находится в работе, а пользователь или инспектирующий персонал, ответственный за инспекцию, не может входить в горное оборудование.

Кроме того, следящее устройство 51 может быть выполнено с возможностью отслеживания местоположения и ориентации дисплея 60, а дисплей 60 может быть выполнен с возможностью отображения оцениваемой поверхности (горного оборудования) на основе местоположения и ориентации дисплея 60. Следовательно, использование комплектов ДР или ВР обеспечивает пользователю или инспектирующему персоналу возможность лучшего контроля местоположения и вращения датчика 30 или управления ими для получения данных облака точек, которые являются достаточными для выполнения последующего анализа.

Однако в некоторых случаях пользователь или инспектирующий персонал, выполняющий инспекцию и/или управление датчиком 30 для получения данных облака точек, может опираться на экспертные знания других лиц для обеспечения того, что получаемые данные облака точек являются достаточными для выполнения последующего анализа. В равной степени, другие лица могут хотеть сосредоточить внимание последующего анализа на областях интереса. Области интереса могут включать в себя, например, те области, которые, как ожидается, будут подвержены чрезмерному износу или которые не инспектировались в течение длительного периода времени. Следовательно, данные облака точек могут передавать на терминал, компьютер или комплект ВР/ДР лица, предоставляющего экспертные знания, что обеспечивает этому лицу возможность указания на то, где расположена область (области) интереса в горном оборудовании. Для окрашивания области, расположенной на (основной) геометрической форме и пометки этой области как идентифицированной области 550* и/или области интереса, лицо, предоставляющее экспертные знания, может реализовывать и использовать виртуальный фонарь. Затем информацию, относящуюся к этой области/областям интереса, возвращают в инспекционную систему и отображают на дисплее 60, подобно области 550*, указывающей на недостаточные данные (например, идентифицированной области 550*). Затем пользователь или инспектирующий персонал могут быть проинформированы об этой области и могут выполнять сканирование на основе экспертных знаний.

Однако может не быть варианта передачи данных облака точек всего горного оборудования, например, когда канал связи между инспекционной системой и экспертным является недостаточным для передачи больших объемов данных. Следовательно, для уменьшения объема передаваемых данных должна быть просканирована по меньшей мере область интереса горного оборудования и должны быть переданы ее данные.

Следовательно, как показано на фиг. 9В, инспекционная система 50 также может содержать удаленный дисплей 61, например, у которого находится лицо, предоставляющее экспертные знания, базу данных 55 горного оборудования, субоблачный определитель 56 и приемопередатчик 57 данных. В этом случае база данных 55 горного оборудования выполнена с возможностью хранения шаблонной геометрической формы горного оборудования, например, на основе данных САПР горного оборудования и области интереса горного оборудования. Субоблачный определитель 56 выполнен с возможностью извлечения из данных облака точек подмножества данных в виде субоблачных данных на основе области интереса. База данных 55 горного оборудования и субоблачный определитель 56 могут быть расположены рядом со следящим устройством 51, генератором 52 облака точек, устройством 53 для оценки поверхности и устройством 54 для оценки геометрической формы, как показано на фиг. 9B. В этом случае приемопередатчик 57 данных выполнен с возможностью передачи субоблачных данных на удаленный дисплей 61 и от него. Таким образом, область интереса передают лицу, предоставляющему экспертные знания, и ввод от этого лица (например, ввод через устройство ввода, расположенное рядом с удаленным дисплеем 61) возвращают для обеспечения возможности отображения указанного ввода на дисплее 60.

Альтернативно, база данных 55 горного оборудования и субоблачный определитель 56 могут не располагаться рядом со следящим устройством 51 и т.д., как описано выше. Например, если для хранения шаблонной геометрической формы всего горного оборудования требуются большие серверы, может быть неосуществимо их включение в устройство вместе со следящим устройством 51 и т.д. В этом случае передатчик 57 передает данные, содержащие оцениваемую геометрическую форму и указание на сканируемую поверхность для субоблачного определителя 56. В этом случае указание на сканируемую поверхность может представлять собой разницу в цвете или параметризацию оцениваемой геометрической формы в соответствии со сканируемыми данными облака точек. Таким образом, для того, чтобы информировать, какая область/часть оцениваемой геометрической формы была отсканирована, требуется передавать не все данные облака точек. После получения этих данных субоблачный определитель 56 извлекает из базы данных 55 горного оборудования шаблонную геометрическую форму горного оборудования и накладывает полученные данные. Затем для информирования лица, находящегося у удаленного дисплея 61, о том, какая часть/части горного оборудования была отсканирована/были отсканированы, субоблачный определитель 56 вызывает отображение дисплеем 61 шаблонной геометрической формы с наложенными данными.