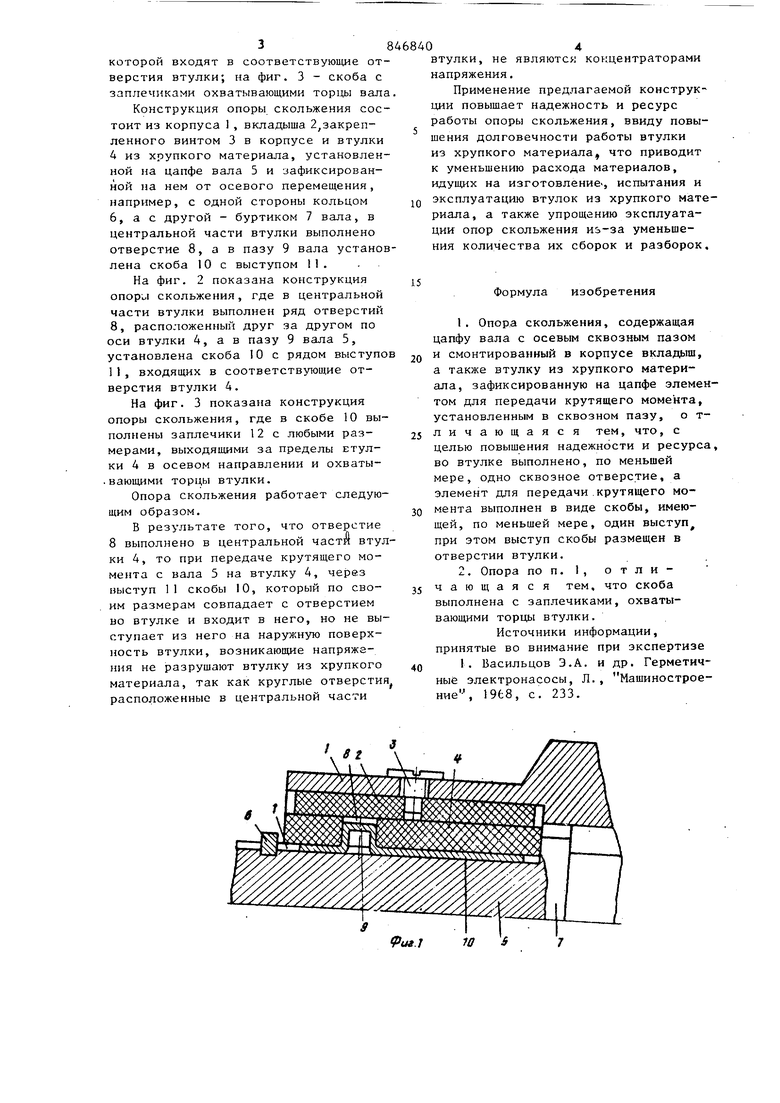

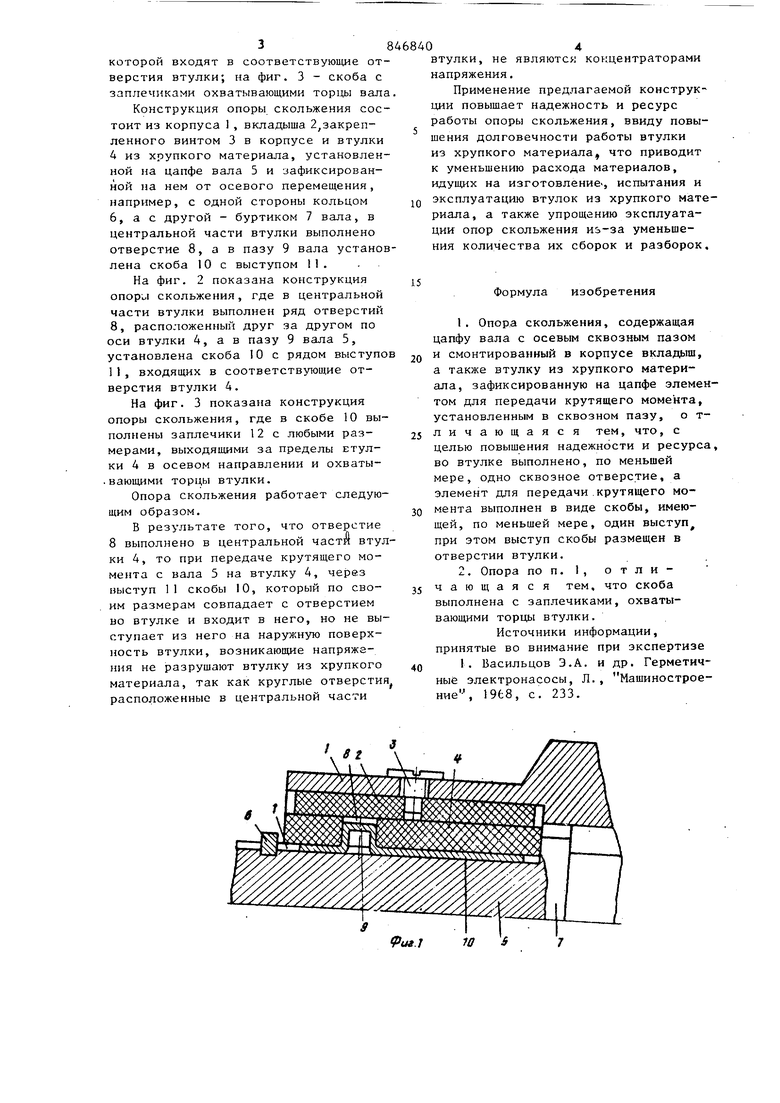

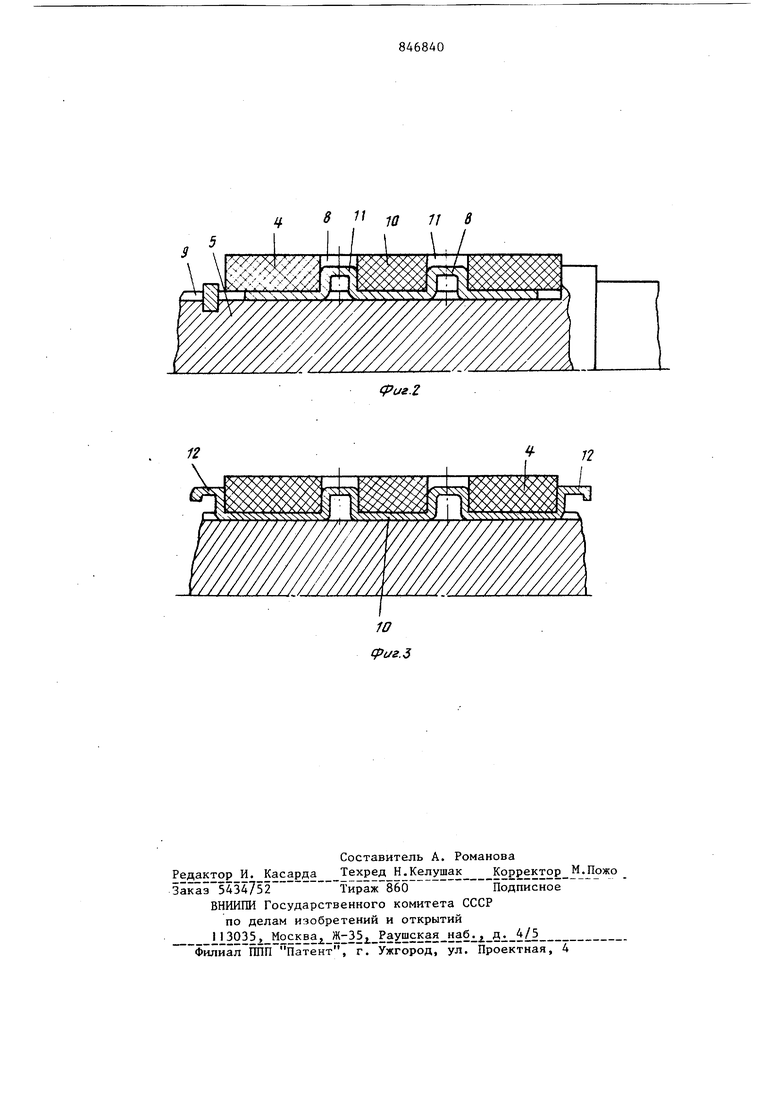

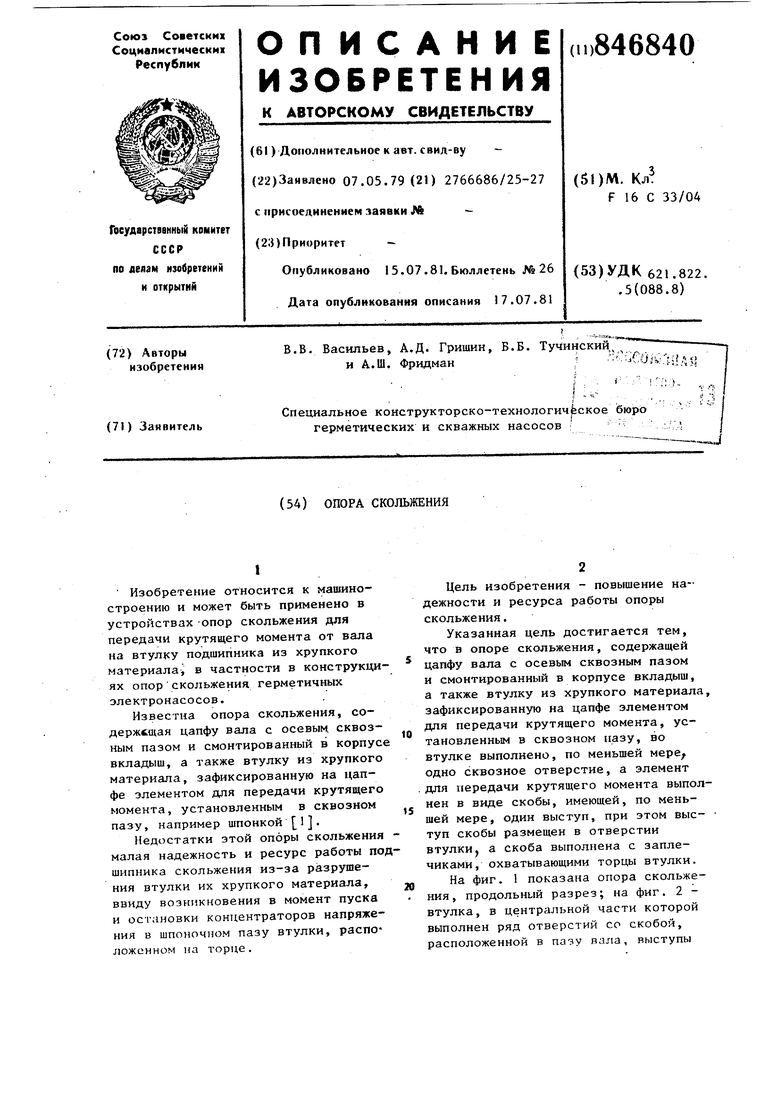

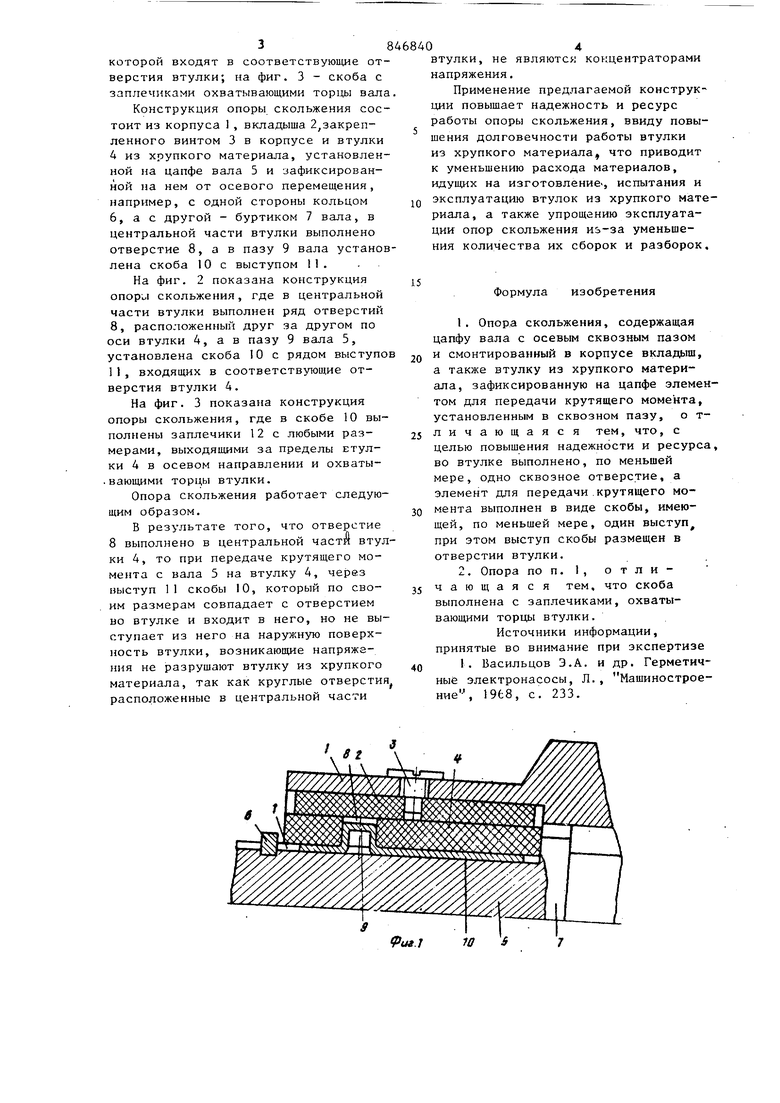

Изобретение относится к машиностроению и может быть применено в устройствах опор скольжения для передачи крутящего момента от вала на втулку подшипника из хрупкого материала в частности в конструкци ях опорскольжения герметичных электронасосов. Известна опора скольжения, содержащая цапфу вала с осевым, сквозным пазом и смонтированный в корпус вкладыш, а также втулку из хрупкого материала, зафиксированную на цапфе элементом для передачи крутящего момента, установленным в сквозном пазу, например шпонкой 1. Недостатки этой опоры скольжения малая надежность и ресурс работы по шипника скольжения из-за разрушения втулки их хрупкого материала, ввиду возникновения в момент пуска и остановки концентраторов напряжения в шпоночном пазу втулки, расположенном на торце. Цель изобретения - повышение надежности и ресурса работы опоры скольжения. Указанная цель достигается тем, что в опоре скольжения, содержащей цапфу вала с осевым сквозным пазом и смонтированный в корпусе вкладыш, а также втулку из хрупкого материала, зафиксированную на цапфе элементом для передачи крутящего момента, установленным в сквозном пазу, во втулке выполнено, по меньшей мере одно сквозное отверстие, а элемент для передачи крутящего момента выполнен в виде скобы, имеющей, по меньшей мере, один выступ, при этом вые- туп скобы размещен в отверстии втулки, а скоба выполнена с заплечиками, охватывающими торцы втулки. На фиг. 1 показана опора скольжения, продольный разрез; на фиг. 2 втулка, в центральной части которой выполнен ряд отверстий со скобой, расположенной в пазу вала, выступы которой входят в соответствующие от верстия втулки; на фиг. 3 - скоба с заплечиками охватывающими тор1да вал Конструкция опоры скольжения сос тоит из корпуса 1 , вкладыша 2,закрепленного винтом 3 в корпусе и втулки 4 из хрупкого материала, установлен ной на цапфе вала 5 и зафиксированной на нем от осевого перемещения, например, с одной стороны кольцом 6, а с другой - буртиком 7 вала, в центральной части втулки выполнено отверстие 8, а в пазу 9 вала устано лена скоба 10 с выступом 11. . На фиг. 2 показана конструкция опоры скольжения, где в центральной части втулки выполнен ряд отверстий 8, расположенный друг за другом по оси втулки 4, а в пазу 9 вала 5, установлена скоба 10 с рядом выступо 1I, входящих в соответствующие отверстия втулки 4. На фиг. 3 показана конструкция опоры скольжения, где в скобе 10 выполнены заплечики 12 с любыми размерами, выходящими за пределы Етулки 4 в осевом направлении и охваты.вающими торцы втулки. Опора скольжения работает следующим образом. В результате того, что отверстие 8 выполнено в центральной части втул ки 4, то при передаче крутящего момента с вала 5 на втулку 4, через ныступ 11 скобы 10, который по своим размерам совпадает с отверстием во втулке и входит в него, но не выступает из него на наружную поверхность втулки, возникающие напряжения не разрушают втулку из хрупкого материала, так как круглые отверстия расположенные в центральной части втулки, не являютсх концентраторами напряжения. Применение предлагаемой конструкции повышает надежность и ресурс работы опоры скольжения, ввиду повышения долговечности работы втулки из хрупкого материала, что приводит к уменьшению расхода материалов, идущих на изготовление-, испытания и эксплуатацию втулок из хрупкого материала, а также упрощению эксплуатации опор скольжения из-за уменьшения количества их сборок и разборок. Формула изобретения 1.Опора скольжения, содержащая цапфу вала с осевым сквозным пазом и смонтированный в корпусе вкладыш, а также втулку из хрупкого материала, зафиксированную на цапфе элементом для передачи крутящего момента, установленным в сквозном пазу, о тличающаяся тем, что, с целью повышения надежности и ресурса, во втулке выполнено, по меньшей мере, одно сквозное отверстие, а элемент для передачи.крутящего момента выполнен в виде скобы, имеющей, по меньшей мере, один выступ при этом выступ скобы размещен в отверстии втулки. 2.Опора по п. 1, отличающаяся тем, что скоба выполнена с заплечиками, охватывающими торцы втулки. Источники информации, принятые во внимание при экспертизе 1. Васильцов Э.А. и др. Герметичные электронасосы. Л., Машиностроение-, 1968, с. 233.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРНИР ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2206697C1 |

| ШАРНИР ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2416015C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2190786C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1993 |

|

RU2086816C1 |

| СЕГМЕНТНЫЙ РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2010 |

|

RU2474737C2 |

| ГИДРОМАШИНА | 1992 |

|

RU2101586C1 |

| КАРДАННЫЙ ВАЛ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2405903C1 |

| ОПОРНЫЙ УЗЕЛ РОТОРА | 2007 |

|

RU2328631C1 |

| ПОДШИПНИКОВОЕ УСТРОЙСТВО | 1998 |

|

RU2132980C1 |

| ШАРНИРНО-РЫЧАЖНЫЙ СОЕДИНИТЕЛЬНЫЙ УЗЕЛ | 2007 |

|

RU2347120C1 |

8г

в

fut.J

Авторы

Даты

1981-07-15—Публикация

1979-05-07—Подача