Изобретение относится к измерительной технике и может быть использовано при определении линейных и радиальных размеров, соосности деталей оборудования, например, элементов винтовых насосов, электроцентробежных насосов и их входных модулей, погружных электродвигателей и протекторов их гидрозащиты, газосепараторов.

Известно устройство для контроля отклонения оси профилей шлицев детали RU2311612, использующее зубчатое колесо или шлицевой вал в горизонтальном положении с возможностью осевого вращения, определение величины отклонения X с помощью индикатора при вращении колеса или вала и сравнение ее с заданной величиной. При этом в зубчатое колесо или на шлицевый вал устанавливают без зазоров шлицевый калибр с гладким цилиндрическим участком, выполненным на общей оси профилей шлицев. Индикатором осуществляют замеры величин биения последовательно в двух плоскостях цилиндрического участка шлицевого калибра.

Известно устройство для контроля соосности (по патенту RU2242709), содержащее корпус, узел крепления, с помощью которого один конец корпуса крепится на первом валу, измеритель линейных перемещений с Т-образным наконечником, установленный на втором конце корпуса с возможностью контакта со вторым валом. Также устройство снабжено корректором, смещающим корпус на величину разницы радиусов валов, и вторым измерителем, установленным на тот же узел крепления под углом 90°. Узел крепления снабжен пазом для дополнительного смещения второго устройства относительно первого. Использование этого устройства требует его точной установки в нужной позиции, строго перпендикулярно к оси вращения вала, что усложняет его использование.

Известно устройство для измерения измерении линейных и радиальных размеров деталей (по авторскому свидетельству SU1562665, выбрано в качестве прототипа), содержащее корпус, гильзу, несущую неподвижную и подвижную опоры, в которых перемещается измерительный стержень, кинематически связанный с отсчетным устройством, противоударный механизм в виде постоянного магнита кольцевой формы, жестко закрепленный на измерительном стержне и сопряженный одним из полюсов с торцом втулки с зубчатой рейкой. Пневматический демпфирующий механизм имеет дополнительную камеру, образованную нажимным герметичным элементом. Его недостатками являются сложность конструкции и сложность использования.

Технической задачей изобретения является создание калибра для контроля соосности деталей, характеризующегося простотой изготовления, не требующего специальных навыков использования, больших затрат времени на измерения. Техническим результатом является упрощение конструкции. Кроме того, упрощается использование калибра.

Технический результат достигается в калибре для контроля соосности концевых участков корпуса и вала (далее, также, «калибр»), выполненном в виде корпусной детали с соосными посадочной поверхностью на корпус и калибровочной поверхностью для вала, оснащенный держателем. В корпусной детали выполнены калибровочные места для шпилек.

Калибровочная поверхность для вала выполнена в виде сквозного отверстия.

Изобретение поясняется рисунками:

фиг. 1 – калибр, вид со стороны держателя;

фиг. 2 – калибр, вид со стороны калибровочной поверхности для вала;

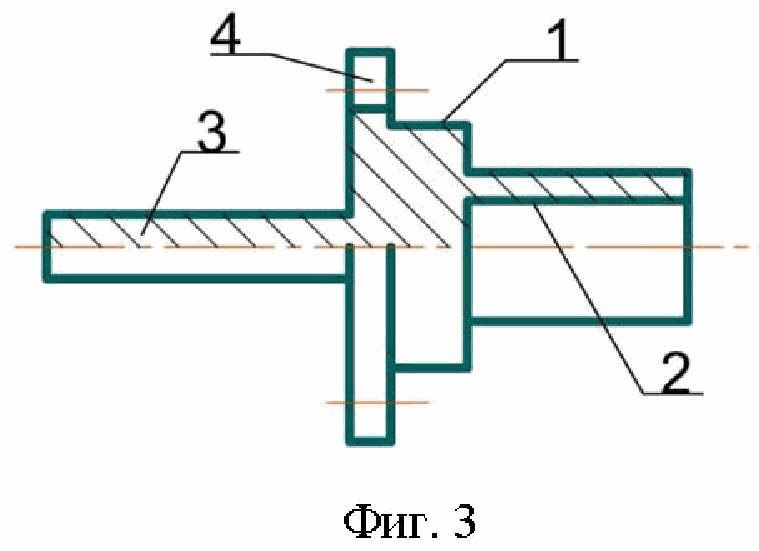

фиг. 3 – калибр, вид сбоку;

фиг. 4 – калибр, установленный на нижнем основании гидрозащиты винтового насоса;

фиг. 5 – калибр, вид со стороны держателя;

фиг. 6 – калибр, вид со стороны калибровочной поверхности для вала;

фиг. 7 – калибр, вид сбоку;

фиг. 8 – калибр, установленный на верхнем основании гидрозащиты винтового насоса;

фиг. 9 – калибр, вид со стороны калибровочной поверхности для вала;

фиг. 10 – калибр, вид со стороны держателя;

фиг. 11 – калибр, вид сбоку;

фиг. 12 – калибр, установленный на головке погружного электродвигателя винтового насоса;

фиг. 13 – калибр, вид со стороны держателя;

фиг. 14 – калибр, вид со стороны калибровочной поверхности для вала;

фиг. 15 – калибр, вид сбоку;

фиг. 16 – калибр, установленный на основании электроцентробежного насоса.

Калибр для контроля соосности может быть выполнен в различных вариантах исполнения, например, показанных на рисунках. Он выполненяется в виде металлической монолитной корпусной детали с соосными посадочной поверхностью 1 на корпус 5 и калибровочной поверхностью 2 для вала 6.

Калибр оснащается держателем 3, который может быть выполнен в виде одного центрального штыря, как часть монолитной корпусной детали (фиг. 1-8), в том случае, если калибровочная поверхность 2 для вала 6 выполняется в виде глухого отверстия (не является сквозной).

Кроме того, калибровочная поверхность 2 для вала 6 может быть выполнена в виде центрального сквозного отверстия (фиг. 9-16). В этом случае, держатель 3 выполняется в виде двух ручек (штырей), которые при помощи резьбы устанавливаются в монолитной корпусной детали. Такое исполненение калибровочной поверхности 2 позволяет определять соосность валов 6, которые далеко выступают за пределы корпуса 5.

В корпусной детали выполнены калибровочные места 4 для шпилек (шпильки не показаны). В этом случае, одновременно может быть определена соосность шпилек, корпуса 5 и вала 6.

На узле, имеющем корпус 5 и соосный ему вал 6 (например, такие узлы содержат: электроцентробежный насос; протектор гидрозащиты к погружному электродвигателю; погружной электродвигатель; газосепаратор; входной модуль электроцентробежного насоса и т.п.), с установленными шпильками, с торца данного узла устанавливается калибр для проверки радиального биения вплотную, без зазора. Из-за низких погрешностей и допусков по размерам калибр устанавливается туго, но после сочленения с узлом, может свободно на нем вращаться. С противоположной стороны узла проворачивать вал 6, при большом отклонении от нормы радиального биения, вал 6 будет заклинивать, цеплять за калибр, возможен так же проворот калибра. В случае небольшого отклонения от нормы, подклинивание будет ощущаться через ключ проворота вала 6 рукой. Если вал 6 вращается свободно, значит радиальное биение вала не превышает допусков калибра.

Таким образом, возможна оперативная проверка: радиального биения вала относительно торца корпуса узла; соосности шпилек; присоединительных размеров, посадочных мест узла.

Описанный калибр характеризуется простотой изготовления и использования: уменьшается времени на выполнение измерений; производится одновременная проверка присоединительных размеров и соосности шпилек; отсутвуют требования к квалификации персонала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОГРУЖНОЙ ЦЕНТРОБЕЖНЫЙ ВЫСОКОНАПОРНЫЙ ЭЛЕКТРОНАСОС ДЛЯ ПОДЪЕМА ЖИДКОСТИ ИЗ СКВАЖИН | 2001 |

|

RU2205986C2 |

| ПОГРУЖНОЙ ЦЕНТРОБЕЖНЫЙ ВЫСОКОНАПОРНЫЙ ЭЛЕКТРОНАСОС ДЛЯ ПОДЪЕМА ЖИДКОСТИ ИЗ СКВАЖИН | 1997 |

|

RU2140575C1 |

| Способ изготовления детали голова моторная и деталь, изготовленная данным способом | 2018 |

|

RU2678201C1 |

| ПОГРУЖНОЙ ЦЕНТРОБЕЖНЫЙ АГРЕГАТ | 2012 |

|

RU2499915C1 |

| ПОГРУЖНОЙ ЦЕНТРОБЕЖНЫЙ ВЫСОКОНАПОРНЫЙ ЭЛЕКТРОНАСОС ДЛЯ ПОДЪЕМА ЖИДКОСТИ ИЗ СКВАЖИН | 2001 |

|

RU2194882C2 |

| ПОГРУЖНОЙ ЦЕНТРОБЕЖНЫЙ НАСОСНЫЙ АГРЕГАТ | 2006 |

|

RU2333396C1 |

| Устройство гидравлической защиты электродвигателя для погружных установок поддержания пластового давления (варианты) | 2018 |

|

RU2695394C1 |

| ПОГРУЖНОЙ НАСОСНЫЙ АГРЕГАТ | 2013 |

|

RU2514457C1 |

| ПОГРУЖНОЙ ЦЕНТРОБЕЖНЫЙ НАСОСНЫЙ АГРЕГАТ | 2000 |

|

RU2178837C1 |

| ПОГРУЖНАЯ НАСОСНАЯ УСТАНОВКА | 2011 |

|

RU2484307C1 |

Изобретение относится к измерительной технике и может быть использовано при определении линейных и радиальных размеров, соосности деталей оборудования, например элементов винтовых насосов, электроцентробежных насосов и их входных модулей, погружных электродвигателей и протекторов их гидрозащиты, газосепараторов. Технической задачей является создание калибра для контроля соосности деталей, характеризующегося простотой изготовления, не требующего специальных навыков использования, больших затрат времени на измерения. Техническим результатом является упрощение конструкции. Кроме того, упрощается использование калибра. Калибр для контроля соосности концевых участков корпуса и вала выполнен в виде корпусной детали с соосными посадочной поверхностью на корпус и калибровочной поверхностью для вала, оснащенный держателем. В корпусной детали выполнены калибровочные места для шпилек. Калибровочная поверхность для вала выполнена в виде сквозного отверстия. 1 з.п. ф-лы, 16 ил.

1. Калибр для контроля соосности концевых участков корпуса и вала, выполненный в виде корпусной детали с соосными посадочной поверхностью на корпус и калибровочной поверхностью для вала, оснащенный держателем, в корпусной детали выполнены калибровочные места для шпилек.

2. Калибр по п.1, характеризующийся тем, что калибровочная поверхность для вала выполнена в виде сквозного отверстия.

| US 2009183380 A1, 23.07.2009 | |||

| Калибр для контроля эвольвентных шлицевых валов | 1987 |

|

SU1446440A1 |

| Калибр для контроля шлицевых валов с эвольвентным профилем | 1981 |

|

SU1044952A1 |

| Способ и устройство контроля глубины посадки нормальной или усиленной крышки гильзы | 2020 |

|

RU2770159C2 |

| Способ настройки нормативного расстояния между поверхностями двух деталей и устройство для его осуществления | 2020 |

|

RU2744034C1 |

| Устройство для контроля непараллельности оси отверстия плоскости | 1980 |

|

SU905605A1 |

| ЩУП ДЛЯ ИЗМЕРЕНИЯ ЗАЗОРА МЕЖДУ ДЕТАЛЯМИ | 1996 |

|

RU2126951C1 |

Авторы

Даты

2024-03-19—Публикация

2023-07-19—Подача