Изобретение относится к нефтедобывающей промышленности, может быть использована при добыче нефтесодержащей пластовой жидкости с помощью установки штангового глубинного насоса в добывающих скважинах, в том числе осложненных механическими примесями, представленными преимущественно ферромагнитными частицами (окалина, окислы и пр.).

Эксплуатация скважин установками штанговых глубинных насосов, зачастую осложняется наличием механических примесей, представленных окалиной, окислами и продуктами коррозии. Данные примеси образуются в результате коррозии наружной поверхности колонны насосно-компрессорных труб и внутренней поверхности эксплуатационной колонны и далее попадают в штанговый насос через прием, а также осыпаются с внутренней поверхности насосно-компрессорных труб при остановках скважин. Это приводит к засорению клапанов или заклиниванию плунжера в цилиндре, что требует проведение подземного ремонта с заменой насоса. Применение барьерных фильтров на приеме насоса и шламоуловителей над насосом не всегда оказывается эффективным для окалины и продуктов коррозии в связи с малыми размерами и различной структурой частиц.

Из уровня техники известен щелевой фильтр (патент RU № 2445146, МПК B01D 29/48, опубл. 20.03.2012 в бюл. №8), содержащий трубу, фильтровальный участок которой имеет перфорацию в виде отверстий, фильтрующий элемент в виде навитой по спирали проволоки, пружину. Фильтрующий элемент установлен концентрично трубе между неподвижно закрепленным нижним опорным элементом в виде стакана и подвижным двусторонним упором в кольцевых зазорах между наружным диаметром трубы и внутренними диаметрами нижнего опорного элемента и подвижного двустороннего упора, с опорой на кольцевую площадку каждого. Между подвижным двусторонним упором и верхним подвижным упором в кольцевые зазоры между наружным диаметром трубы и внутренними диаметрами упоров с опорой на кольцевую площадку каждого установлена пружина, первоначальное усилие которой превышает упругую деформацию пружины фильтрующего элемента, что обеспечивает плотное прилегание витков проволоки фильтрующего элемента.

Недостатком данного фильтра является низкая эффективность фильтрации скважинного флюида, содержащего механические примеси, представленными преимущественно ферромагнитными частицами меньшего размера, чем проходное отверстие фильтра, в том числе окалины и окислов железа, что приводит к быстрому образованию большого количества твердых нефтесодержащих отходов и выходу из строя насосного оборудования.

Известен газопесочный якорь скважинного насоса (патент RU №65128, МПК Е21В 43/34, опубл. 27.07.2007 в бюл. №21), включающий закрытую снизу наружную трубу с радиальными впускными отверстиями и внутреннюю трубу для направления скважинной жидкости из нижней части наружной трубы в насос. Впускные отверстия наружной трубы закрыты фильтрующей сеткой, причем в кольцевом пространстве между наружной трубой и сеткой установлены разделительные кольца, размещенные непосредственно под каждым рядом впускных отверстий наружной трубы.

Несмотря на то, что газопесочный якорь более эффективно задерживает мелкие механические примеси по сравнению с щелевым фильтром, он все же имеет недостаточную эффективность при очистке скважинного флюида от окалины и окислов, имеющих мелких размер частиц, особенно при из размере менее 0,1 мм.

Наиболее близким является магнитный фильтр скважинного глубинного насоса (патент RU №190608, МПК E21В 43/08, опубл. 04.07.2019 в бюл. №19), содержащий патрубок насосно-компрессорной трубы с магнитами и приемный фильтр, выполненные с возможностью их размещения под цилиндром насоса, отличающийся тем, что он содержит дополнительный патрубок с магнитами, выполненными с возможностью их размещения над цилиндром насоса, при этом магниты выполнены в виде пластин, которые закреплены на внутренней поверхности патрубков.

Недостатком данного фильтра является низкая эффективность из-за расположения магнитов на внутренней поверхности патрубков, поэтому большинство ферромагнитных частиц (окалина, окислы) в середине потока скважинного флюида не попадают под воздействие магнитного поля и проникают в штанговый насос, что приводит к быстрому выходу из строя насосного оборудования.

Техническим результатом изобретения является повышение эффективности улавливания ферромагнитных частиц (окалина, окислы и пр.) за счет усиления омагничивания обрабатываемой среды (скважинного флюида) однонаправленным магнитным полем.

Технический результат достигается системой фильтрации для защиты штангового насоса, включающей нижний фильтр с магнитами под цилиндром насоса, спускаемого на насосно-компрессорных трубах, и верхний фильтр над цилиндром насоса.

Новым является то, что нижний фильтр выполнен из металлического кольца с жестко закрепленной крестовиной из металлических, перфорированных пластин, направленных к устью скважины, ширина металлических, перфорированных пластин на 2 мм меньше внутреннего диаметра труб хвостовика, а высота составляет 50-80 см, нижний фильтр размещен в патрубке насосно-компрессорной трубы, вставлен в муфтовое соединение труб хвостовика, верхний фильтр выполнен в виде хомута с металлическими, перфорированными пластинами, одеваемого на нижнюю колонну насосных штанг, соединяемую со штоком или плунжерном насоса, зажимаемого в пластинах хомута болтовыми соединениями, при этом металлические, перфорированные пластины расположены относительно друг друга под углом 90 градусов, с шириной на 4 мм меньше внутреннего диаметра колонны насосно-компрессорных труб, высотой 20-30 см, при том в отверстия в металлических, перфорированных пластинах установлены магниты, отверстия в металлических, перфорированных пластинах выполнены переменного диаметра, первый диаметр равен диаметру устанавливаемых магнитов, второй диаметр равен на 2 мм меньше диаметра магнитов.

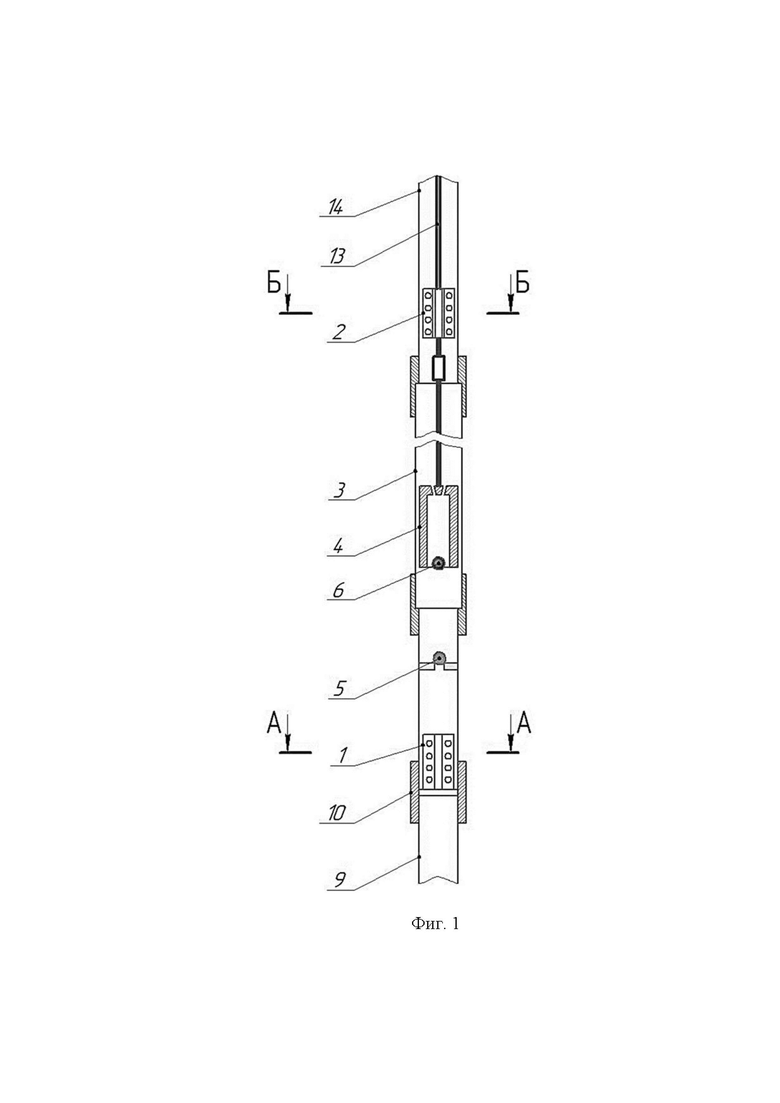

На фиг. 1 изображена общая схема системы фильтрации в составе скважинной штанговой насосной установки, на фиг. 2 изображен разрез А-А, на фиг. 3 изображен разрез Б-Б, где нижний фильтр - 1, верхний фильтр - 2, цилиндр насоса - 3, плунжер насоса - 4, всасывающий клапан - 5, нагнетательный клапан - 6, крестовина из металлических, перфорированных пластин нижнего фильтра - 7, металлическое кольцо - 8, хвостовик - 9, муфтовое соединение труб хвостовика - 10, хомут верхнего фильтра с металлическими, перфорированными пластинами - 11, болтовые соединения - 12, колонна насосных штанг - 13, насосно-компрессорная труба - 14, магниты - 15, отверстия в пластинах - 16.

Система фильтрации для защиты штангового насоса содержит нижний фильтр 1 с магнитами 15 под цилиндром насоса 3, спускаемого на насосно-компрессорных трубах 13, и верхний фильтр 2 над цилиндром насоса 3.

Нижний фильтр 1 выполнен из металлического кольца 8 с жестко закрепленной крестовиной из металлических, перфорированных пластин 7, направленных к устью скважины (на фиг. 1-3 не показана). Ширина металлических, перфорированных пластин на 2 мм меньше внутреннего диаметра труб хвостовика 9, а высота составляет 50-80 см.

Нижний фильтр 1 размещен в патрубке насосно-компрессорной трубы 14, вставлен в муфтовое соединение труб хвостовика 10.

Верхний фильтр 2 выполнен в виде хомута с металлическими, перфорированными пластинами 11, одеваемого на нижнюю колонну насосных штанг 13, соединяемую со штоком или плунжерном насоса 4, зажимаемого в пластинах хомута 11 болтовыми соединениями 12.

При этом металлические, перфорированные пластины расположены относительно друг друга под углом 90 градусов, с шириной на 4 мм меньше внутреннего диаметра колонны насосно-компрессорных труб 14, высотой 20-30 см.

При том в отверстия 16 в металлических, перфорированных пластинах установлены магниты 15. Дополнительное фиксирование магнитов 15 в отверстиях 16 обеспечивают нанесением клея.

Отверстия 16 в металлических, перфорированных пластинах выполнены переменного диаметра, первый диаметр равен диаметру устанавливаемых магнитов 15, второй диаметр равен на 2 мм меньше диаметра магнитов 15.

При необходимости в зависимости от интенсивности количества мех присесей (окалина, окислы и пр.) и дебита жидкости, количество нижних 1 и верхних 2 фильтров может быть увеличено до 2-х или 3-х.

Система фильтрации работает следующим образом. При работе штангового глубинного насоса, приводимого в действие приводом через колонну насосных штанг 13, производится подъем продукции сначала по трубам хвостовика 9, затем по колонне насосно-компрессорных труб 14. При этом окалина и окислы, находящиеся в продукции, задерживаются защитными магнитами 15, обеспечивая защиту узлов насоса от засорения.

Магниты 15 создают высокую общую намагниченность во всем потоке жидкости, что обеспечивает высокую эффективность системы фильтрации от ферромагнитных частиц. Происходит усиление омагничивания обрабатываемой среды однонаправленным магнитным полем, как следствие нижний фильтр 1 задерживает металлические примеси (окалину), поступающие в насос из ствола скважины, а верхний фильтр 2 задерживает металлические примеси (окалину), осыпающиеся и осаждающиеся вниз по колонне насосно-компрессорных труб 14 при остановках скважины.

Таким образом, предлагаемое изобретение повышает эффективность системы фильтрации для защиты штангового насоса улавливанием ферромагнитных частиц за счет усиления омагничивания обрабатываемой среды однонаправленным магнитным полем.

Изобретение относится к нефтедобывающей промышленности, может быть использовано при добыче нефтесодержащей пластовой жидкости с помощью установки штангового глубинного насоса в добывающих скважинах, в том числе осложненных механическими примесями, представленными преимущественно ферромагнитными частицами. Система содержит нижний фильтр с магнитами под цилиндром насоса, спускаемого на насосно-компрессорных трубах (НКТ), и верхний фильтр с магнитами над цилиндром насоса. Нижний фильтр выполнен из металлического кольца с жестко закрепленной крестовиной из металлических перфорированных пластин, направленных к устью скважины. Ширина металлических перфорированных пластин на 2 мм меньше внутреннего диаметра труб хвостовика, а высота составляет 50-80 см. Нижний фильтр размещен в патрубке НКТ, вставлен в муфтовое соединение труб хвостовика. Верхний фильтр выполнен в виде хомута с металлическими, перфорированными пластинами, одеваемого на нижнюю колонну насосных штанг, соединяемую со штоком или плунжером насоса, зажимаемого в пластинах хомута. Перфорированные пластины расположены относительно друг друга под углом 90 градусов, с шириной на 4 мм меньше внутреннего диаметра колонны НКТ, высотой 20-30 см. В отверстия в пластинах установлены магниты. Отверстия выполнены переменного диаметра, первый диаметр равен диаметру устанавливаемых магнитов, второй диаметр равен на 2 мм меньше диаметра магнитов. Повышается эффективность улавливания ферромагнитных частиц за счет усиления омагничивания обрабатываемой среды однонаправленным магнитным полем. 3 ил.

Система фильтрации для защиты штангового насоса, включающая нижний фильтр с магнитами под цилиндром насоса, спускаемого на насосно-компрессорных трубах (НКТ), и верхний фильтр над цилиндром насоса, отличающаяся тем, что нижний фильтр выполнен из металлического кольца с жестко закрепленной крестовиной из металлических перфорированных пластин, направленных к устью скважины, ширина металлических перфорированных пластин на 2 мм меньше внутреннего диаметра труб хвостовика, а высота составляет 50-80 см, нижний фильтр размещен в патрубке НКТ, вставлен в муфтовое соединение труб хвостовика, верхний фильтр выполнен в виде хомута с металлическими перфорированными пластинами, одеваемого на нижнюю колонну насосных штанг, соединяемую со штоком или плунжером насоса, зажимаемого в пластинах хомута болтовыми соединениями, при этом металлические перфорированные пластины расположены относительно друг друга под углом 90 градусов, с шириной на 4 мм меньше внутреннего диаметра колонны насосно-компрессорных труб, высотой 20-30 см, притом в отверстия в металлических перфорированных пластинах установлены магниты, отверстия в металлических перфорированных пластинах выполнены переменного диаметра, первый диаметр равен диаметру устанавливаемых магнитов, второй диаметр равен на 2 мм меньше диаметра магнитов.

| УСТРОЙСТВО для СЪЕМКИ и ПРОЕЦИРОВАНИЯ ИЗОБРАЖЕНИЙ | 0 |

|

SU190608A1 |

| Магнитный фильтр | 1979 |

|

SU859608A1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2011 |

|

RU2478775C2 |

| Скважинный самоочищающийся фильтр | 2018 |

|

RU2685514C1 |

| Устройство для автоматического производства мультипликационных съемок | 1932 |

|

SU33398A1 |

| Электромагнитный прерыватель | 1924 |

|

SU2023A1 |

| CN 201531253 U, 21.07.2010. | |||

Авторы

Даты

2024-03-19—Публикация

2023-09-07—Подача