Изобретение относится к нефтедобывающей промышленности и предназначено для добычи нефти из скважин, осложненных солеотложением в насосном оборудовании и коррозионной активностью добываемой продукции из-за содержания сероводорода.

Источником выделения солей являются пластовые воды, добываемые совместно с нефтью, в которых, в результате изменения температуры и давления содержание неорганических веществ оказывается выше предела насыщения. Особенностью отложений солей в узлах штанговых насосов скважин залежей № 302-303 Ромашкинского месторождения является преобладание сульфида железа. Образование сульфида железа FeS обусловлено коррозией металла (насосно-компрессорных труб (НКТ) и обсадной колонны в присутствии сероводорода H2S:

4Fe + SO4 + 4H2O = 3Fe(OH)2 + FeS + 2(OH).

Искусственное добавление центров кристаллизации в интервал между перфорированной частью ствола и приемом насоса, либо изменение термобарических условий в указанном интервале подъемника, приводит к выпадению солей из добываемой продукции до ее попадания в насос и НКТ.

Известна скважинная штанговая насосная установка (патент RU № 119041, опубл. 10.08.2012), состоящая из вставного штангового скважинного насоса, приводимого в действие приводом через колонну насосных штанг, колонны насосно-компрессорных труб, хвостовика на приеме насоса, причем в нижней части хвостовика имеются штуцера, установленные в муфтовых соединениях насосно-компрессорных труб хвостовика и патрубков, а между насосом и хвостовиком установлен мембранный клапан.

Данная установка применялась на скважинах залежей № 302-303 Ромашкинского месторождения и показала практическую эффективность механического способа борьбы с отложением солей в глубинно-насосном оборудовании (ГНО).

При этом, как показала практика, установка имела небольшой ресурс из-за неравномерного отложения солей по длине хвостовика, что требовало использовать в компоновке мембранный клапан или проводить промывки хвостовика от солей с риском их последующего попадания в насос, а также износа штуцеров из-за высокой коррозионной активности добываемой продукции, вследствие высокого содержания сероводорода скважин залежей №302-303 Ромашкинского месторождения. Кроме того недостатком данной установки является ограниченность применения из-за большой протяженности хвостовика (50-200 метров), что не позволяет ее использование при необходимости установки насоса на небольшом расстоянии над продуктивным пластом для достижения оптимального забойного давления и максимального отбора продукции скважины и высокая металлоемкость из-за большой длины хвостовика.

Наиболее близкой по технической сущности является скважинная штанговая насосная установка для добычи нефти в условиях, осложненных солеотложением в глубинно-насосном оборудовании, содержащая штанговый скважинный насос, приводимый в действие приводом через колонну насосных штанг, колонну эксплуатационных насосно-компрессорных труб, хвостовик, выполненный из насосно-компрессорных труб с диаметром больше диаметра колонны эксплуатационных насосно-компрессорных труб, штуцер, внутренние трубы с перфорационными отверстиями в верхней части боковой поверхности, установленные соосно с хвостовиком, соединяемые с помощью переводника в верхней части труб хвостовика (патент RU № 2786966, опубл. 26.12.2022). В качестве насоса используют вставной штанговый скважинный насос. Штуцер установлен в муфтовом соединении хвостовика и патрубка. Мембранный клапан установлен между насосом и хвостовиком. Внутри хвостовика установлены соосно с хвостовиком внутренние трубы, заглушенные заглушками в нижней части.

Недостатками известной установки являются

- узкая область применения (только со вставным насосом);

- низкий срок работы в условиях, осложненных сероводородной коррозией, при которых происходит быстрое коррозионное разрушение металлических штуцеров, особенно при наличии нескольких отверстий в штуцере;

- перфорационные отверстия, выполненные в верхней части боковой поверхности внутренней трубы, быстро подвержены засорению, что снижает ресурс работы установки;

- необходимость применения хвостовика большой длины (до 50 м), что ограничивает применение для скважин, на которых необходимо производить спуск насоса наиболее близко к продуктивному пласту для обеспечения максимального отбора жидкости и нефти, уменьшение же длины хвостовика приводит к снижению эффективности его применения из-за малой площади внутренней поверхности НКТ для отложения солей;

- установка штуцеров в муфтовых соединениях хвостовика и патрубка приводит к снижению эффективности работы установки в результате образования пробки из солей непосредственно над штуцером;

- использование внутренних труб с заглушками в качестве шламосборников имеет низкую эффективность, так как при движении жидкости из пространства между наружной и внутренней трубами во внутреннюю трубу площадь внутреннего сечения уменьшается, а скорость потока наоборот увеличивается, что не позволяет обеспечить оседание солей в шламосборнике и соли увлекаются в насос;

- отсутствие центраторов и выполнение перфорационных отверстий во внутренних трубах приводит к снижению надежности в условиях сильной коррозии, перфорационные отверстия быстро забиваются солями, а отсутствие центраторов на внутренних трубах приводит к высоким изгибающим нагрузкам на переводник.

Техническими результатами изобретения являются исключение недостатков известного изобретения, повышение надежности и обеспечение необходимого режима отбора и работы скважины, эксплуатация которой осложнена солеотложением в насосном оборудовании и высокой коррозионной активностью добываемой продукции, содержащей сероводород, за счет повышения эффективности защиты насоса от солеотложения, увеличения межремонтного периода работы глубинно-насосного оборудования, расширения возможности ее применения благодаря уменьшению длины хвостовика и предотвращению коррозионного износа штуцера, а также расширение арсенала технических средств штанговой насосной установки для добычи нефти в условиях, осложненных солеотложением в насосном оборудовании и высокой коррозионной активностью добываемой продукции.

Технический результат достигается скважинной штанговой насосной установкой для добычи нефти в условиях, осложненных солеотложением в насосном оборудовании и высокой коррозионной активностью добываемой продукции, содержащей штанговый скважинный насос, приводимый в действие приводом через колонну насосных штанг, колонну эксплуатационных насосно-компрессорных труб, хвостовик из насосно-компрессорных труб со штуцером и внутренними трубами с перфорационными отверстиями в верхней части боковой поверхности, соединяемые между собой с помощью переводника в верхней части труб хвостовика.

Новым является то, что перфорационные отверстия выполнены в виде щелей, суммарная площадь которых превышает площадь внутреннего сечения внутренней трубы в 2 раза, внутренняя труба имеет проходное сечение, на нижней боковой поверхности внутренней трубы жестко установлены ребра-центраторы, в нижней части труб хвостовика через переводник установлены последовательно внутренние стеклопластиковые патрубки длиной 0,8 м и 0,2 м, соединенные между собой стеклопластиковой муфтой, а штуцер с отверстием диаметром 20 мм установлен в муфтовом соединении, при этом штуцер выполнен из керамического материала.

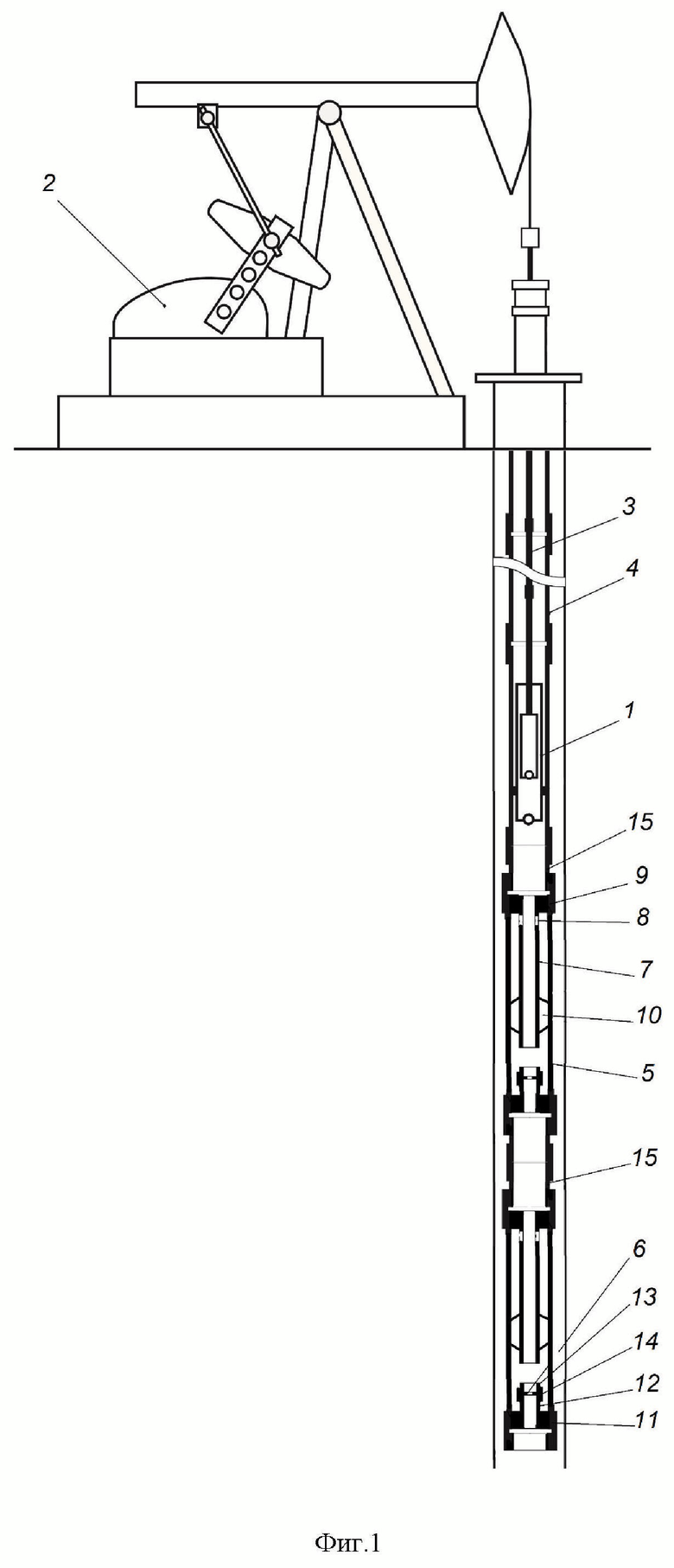

На фиг. 1 изображена схема предлагаемой установки.

Скважинная штанговая насосная установка для добычи нефти в условиях, осложненных солеотложением в насосном оборудовании и высокой коррозионной активностью добываемой продукции содержит штанговый скважинный насос 1, приводимый в действие приводом 2 через колонну насосных штанг 3, колонну эксплуатационных насосно-компрессорных труб 4, хвостовик 5 из насосно-компрессорных труб со штуцером 6 и внутренними трубами 7 с перфорационными отверстиями 8 в верхней части боковой поверхности, соединяемые между собой с помощью переводника 9 в верхней части труб хвостовика.

Перфорационные отверстия 8 выполнены в виде продольных (вертикальных) щелей, суммарная площадь которых превышает площадь внутреннего сечения внутренней трубы 7 в 2 раза, внутренняя труба 7 имеет проходное сечение и ребра-центраторы 10 на нижней боковой поверхности. Щелевые отверстия меньше подвержены засорению отложениями солей, а их общее проходное сечение дополнительно увеличивает ресурс работы установки даже при частичном засорении щелей.

В нижней части труб хвостовика 5 через переводник 11 установлены внутренние стеклопластиковые патрубки 12 и 13 длиной 0,8 м и 0,2 м соответственно, соединенные между собой стеклопластиковой муфтой 14, с установкой в муфтовом соединении керамического штуцера 6 с отверстием диаметром 20 мм.

Трубы хвостовика соединяют с трубным насосом или эксплуатационными НКТ (при варианте вставного насоса), а также между собой с помощью патрубков 15 длиной 1 м.

Патрубок 15 изготавливается из стандартной НКТ, в верхней части установлена муфта с внутренней резьбой, в нижней части ниппель с наружной резьбой.

Использование керамических штуцеров позволяет исключить влияние коррозии и увеличить надежность и наработку установки. Применение стеклопластиковых патрубков также направлено увеличение продолжительности работы установки, кроме уменьшения влияния коррозии, исключается образование пробки из солей в месте установки штуцеров.

Установка штуцера в муфтовом соединении стеклопластиковых патрубков позволяет увеличить срок службы установки, исключая образование пробки солей над штуцером, так как внутри стеклопластиковых патрубков соли не откладываются.

Ребра-центраторы представляют собой металлические пластины трапециевидного сечения толщиной 3 мм и длиной 20 см, приваренные к наружной поверхности внутренней трубы, количество - 6 штук.

Ребра-центраторы исключают изгибание внутренних труб и дополнительных нагрузок на переводник, повышая надежность установки.

Переводник имеет в верхней части муфту для соединения с патрубком или трубой НКТ и внутреннюю резьбу для установки стеклопластикового патрубка, а в нижней части наружную резьбу для соединения с муфтой наружной трубы.

Наружный диаметр стеклопластиковых патрубков меньше внутреннего диаметра наружной трубы на 10 мм, толщина патрубков 5 мм. Штуцер устанавливается в стыке между ниппелями стеклопластиковых патрубков, имеет толщину 2 мм, диаметр отверстия 20 мм.

Скважинная штанговая насосная установка работает следующим образом.

При работе штангового скважинного насоса 1, приводимого в действие приводом 2 через колонну насосных штанг 3, производится подъем добываемой жидкости по хвостовику 5 и колонне насосно-компрессорных труб 4. Хвостовик 5 состоит из 1-2 бывших в употреблении насосно-компрессорных труб длиной каждая по 9-10 метров, имеющих высокую шероховатость внутренней поверхности, на которой соли откладываются более интенсивно. Длина хвостовика зависит от размещения продуктивного пласта в скважине для установки насоса на небольшом расстоянии над продуктивным пластом для достижения оптимального забойного давления и максимального отбора продукции скважин. Для скважин с дебитом по жидкости до 10 м3/сут используется 1 труба, для скважин с дебитом 10 м3/сут и более используются 2 трубы.

В условиях, осложненных солеотложением в насосном оборудовании, межремонтный период работы ГНО часто не превышает 365 суток. Из практики нефтедобычи известно, что отложение солей в основном происходит на приеме насоса или в самом насосе. Происходит это вследствие увеличения скорости прохождения жидкости на этих участках и создания перепада давления. При прохождении через прием насоса (фильтр), а также сам насос (клапана) жидкость встречается с участками местного сопротивления движению, где и происходит активное отложение солей. Отверстие штуцера 6 имитирует отверстие седла клапанных узлов насоса, благодаря этому провоцируется более интенсивный процесс солеотложения на внутренней поверхности хвостовика 5. Установка внутренних труб 7 увеличивает внутреннюю площадь контакта хвостовика с продукцией для отложения солей в хвостовике, а не в насосе. Выполнение внутренних труб проходными и с отверстиями на верхней боковой поверхности обеспечивает отложение солей как на внутренней, так и на наружной поверхности внутренних труб. Ребра-центраторы 10 дополнительно увеличивают площадь поверхности для отложения солей. Выполнение патрубков из стеклопластика исключают отложение солей внутри них, в то же время пространство между наружной поверхностью стеклопластиковых патрубков 12 и 13 и внутренней поверхностью труб хвостовика 5 выполняет функцию шламосборника, в котором осаждаются крупные кристаллы солей в период нагнетания штангового насоса. Выполнение штуцера 6 керамическим позволяет исключить его коррозионное разрушение и повысить ресурс работы.

В качестве конкретного примера можно привести установку, включающую колонну эксплуатационных НКТ диаметром 73 мм длиной 1100 метров, хвостовик из двух НКТ диаметром 89 мм и длиной по 10 метров, с внутренними трубами диаметром 60 мм длиной по 8 м, и добывающую продукцию из пласта с кровлей на глубине 1150 метров.

Таким образом, предлагаемая скважинная штанговая насосная установка имеет высокую надежность и эффективность работы для скважин, эксплуатация которых осложнена солеотложением в насосном оборудовании и высокой коррозионной активностью добываемой продукции за счет повышения эффективности защиты насоса от солеотложения, увеличения межремонтного периода работы глубинно-насосного оборудования, расширения возможности ее применения благодаря уменьшению длины хвостовика и предотвращению коррозионного износа штуцера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Скважинная штанговая насосная установка для добычи нефти в условиях, осложненных солеотложением в глубинно-насосном оборудовании | 2022 |

|

RU2786966C1 |

| Скважинная штанговая насосная установка для добычи нефти в условиях, осложненных солеотложением в глубинно-насосном оборудовании и высокой коррозионной активностью добываемой продукции | 2022 |

|

RU2781981C1 |

| Установка штангового глубинного насоса с пакером | 2024 |

|

RU2833984C1 |

| СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА ДЛЯ ДОБЫЧИ БИТУМИНОЗНОЙ НЕФТИ | 2021 |

|

RU2773651C1 |

| ГЛУБИННО-НАСОСНАЯ УСТАНОВКА ДЛЯ ПОДЪЕМА ПРОДУКЦИИ ПО ЭКСПЛУАТАЦИОННОЙ КОЛОННЕ СКВАЖИНЫ | 2016 |

|

RU2621583C1 |

| СПОСОБ ДОБЫЧИ НЕФТИ И КЛАПАННОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445450C2 |

| ШТАНГОВАЯ НАСОСНАЯ УСТАНОВКА | 1991 |

|

RU2018034C1 |

| Скважинная насосная установка с якорным узлом для беструбной эксплуатации скважин малого диаметра | 2020 |

|

RU2740375C1 |

| Способ добычи нефти с повышенным содержанием газа из скважин и устройство для его осуществления | 2017 |

|

RU2667182C1 |

| Система фильтрации для защиты штангового насоса | 2023 |

|

RU2815670C1 |

Изобретение относится к нефтедобывающей промышленности и предназначено для добычи нефти из скважин, осложненных солеотложением в насосном оборудовании и коррозионной активностью добываемой продукции из-за содержания сероводорода. Скважинная штанговая насосная установка для добычи нефти в условиях, осложненных солеотложением в насосном оборудовании и высокой коррозионной активностью добываемой продукции, содержит штанговый скважинный насос, колонну эксплуатационных насосно-компрессорных труб, хвостовик из насосно-компрессорных труб со штуцером и внутренними трубами. Штанговый скважинный насос приводят в действие приводом через колонну насосных штанг, колонну эксплуатационных насосно-компрессорных труб. Внутренние трубы выполнены с перфорационными отверстиями в верхней части боковой поверхности. Внутренние трубы соединяются с НКТ с помощью переводников в верхней части труб хвостовика. Перфорационные отверстия выполнены в виде щелей, суммарная площадь которых превышает площадь внутреннего сечения внутренней трубы в 2 раза. Внутренние трубы имеют проходное сечение, а на нижней части боковой поверхности внутренних труб жестко установлены ребра-центраторы. В нижней части труб хвостовика через переводник установлены последовательно внутренние стеклопластиковые патрубки длиной 0,8 м и 0,2 м, соединенные между собой стеклопластиковой муфтой. Штуцер с отверстием диаметром 20 мм установлен в муфтовом соединении, при этом штуцер выполнен из керамического материала. Обеспечивается повышение надежности и необходимый режим отбора и работы скважины за счет повышения эффективности защиты насоса от солеотложения, увеличения межремонтного периода работы глубинно-насосного оборудования, расширения возможности ее применения благодаря уменьшению длины хвостовика и предотвращению коррозионного износа штуцера, а также расширение арсенала технических средств штанговой насосной установки для добычи нефти в условиях, осложненных солеотложением в насосном оборудовании и высокой коррозионной активностью добываемой продукции. 1 ил.

Скважинная штанговая насосная установка для добычи нефти в условиях, осложненных солеотложением в насосном оборудовании и высокой коррозионной активностью добываемой продукции, содержащая штанговый скважинный насос, приводимый в действие приводом через колонну насосных штанг, колонну эксплуатационных насосно-компрессорных труб, хвостовик из насосно-компрессорных труб со штуцером и внутренними трубами с перфорационными отверстиями в верхней части боковой поверхности, соединяемыми между собой с помощью переводника в верхней части труб хвостовика, отличающаяся тем, что перфорационные отверстия выполнены в виде щелей, суммарная площадь которых превышает площадь внутреннего сечения внутренней трубы в 2 раза, внутренние трубы имеют проходное сечение, на нижней части боковой поверхности внутренних труб жестко установлены ребра-центраторы, в нижней части труб хвостовика через переводник установлены последовательно внутренние стеклопластиковые патрубки длиной 0,8 м и 0,2 м, соединенные между собой стеклопластиковой муфтой, а штуцер с отверстием диаметром 20 мм установлен в муфтовом соединении, при этом штуцер выполнен из керамического материала.

| Муфта фрикционная предельного момента | 1958 |

|

SU119041A1 |

| Устройство для предупреждения солеотложений в приемной части скважинного штангового насоса | 1987 |

|

SU1583653A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОТЛОЖЕНИЯ ПАРАФИНА ПРИ ДОБЫЧЕ НЕФТИ ИЗ СКВАЖИНЫ | 1994 |

|

RU2083804C1 |

| Кровоостанавливающий жгут | 1940 |

|

SU62978A1 |

| Машина для испытаний на износ несущих канатов подвесных дорог | 1960 |

|

SU136081A1 |

| US 11255171 B2, 22.02.2022. | |||

Авторы

Даты

2023-10-09—Публикация

2023-05-18—Подача