ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к области искусственных минеральных ват. В частности, оно относится к минеральным ватам, предназначенным для производства теплоизоляционных материалов. В частности, оно касается минеральных ват для применений противопожарной защиты.

[0002] В частности, оно касается минеральных ват, химический состав которых приводит к высокой температуре ликвидуса и высокой жидкотекучести при температуре образования их волокон, связанной с высокой температурой стеклования.

ИЗВЕСТНЫЙ УРОВЕНЬ ТЕХНИКИ

[0003] Обычно этот тип минеральной ваты превращается в волокна с помощью центробежных способов, известных как "внешние" способы, например типа использующего каскад центробежных разбрасывателей, снабжаемых расплавленным материалом через статическое распределительное устройство, как описано, в частности, в патентах EP 0 465 310 или EP 0 439385.

[0004] Напротив, способ волокнообразования путем центробежного формирования, известный как "внутренний" способ, то есть использование центрифуг, вращающихся с высокой скоростью и перфорированных стенками, обычно является приоритетным для волокнообразования минеральной ваты типа стекловаты, в целом имеющей состав, который относительно богат щелочными оксидами, и с низким содержанием оксида алюминия, температуру ликвидуса, которая не очень высока, и для которой вязкость при температуре ликвидуса выше, чем у каменной ваты или базальта. Этот процесс был описан, в патентах EP 0 189354 или EP 0 519797 в частности.

[0005] Технические решения, которые могут быть использованы для приспособления способа внутреннего формования к волокнообразованию каменной ваты, известны из WO 93/02977, в частности, путем модифицирования состава материала компонента центробежных разбрасывателей и их эксплуатационных параметров. Это приспособление тогда означает, что свойства, которые до этого были присущи одному или другому из двух типов минеральной ваты, каменной ваты или стекла, могут объединяться. Таким образом, качество каменной ваты, полученной внутренним формованием, сравнимо со стекловатой, с более низким содержанием твердых включений, чем каменная вата, которая получена обычным способом. Однако она сохраняет два ключевых преимущества, связанных с ее химической природой, а именно низкую стоимость исходных материалов и высокотемпературную стойкость.

[0006] Недавно к критериям качества, промышленной и экономической целесообразности был добавлен критерий здоровья. Минеральная вата, имеющаяся на рынке, должна быть биорастворимой, а именно обладать способностью быстро растворяться в физиологической среде с целью предотвращения любого потенциального патогенного риска, связанного с возможным накоплением очень мелких волокон в организме при вдыхании.

[0007] Наконец, для определенных применений желательно доступности минеральной ваты с хорошей стабильностью при очень высоких температурах. Огнестойкость строительного элемента соответствует периоду времени, в течение которого элемент сохраняет свою несущую функцию, гарантирует защиту от пламени и сохраняет свою теплоизоляционную роль. Стандартное огневое испытание обычно состоит в повышении температуры в соответствии со стандартом ISO 834, который основан на температурном профиле сгорания целлюлозы.

[0008] Разработаны композиции минеральной ваты, соответствующие критериям способности волокнообразования с использованием внутренних способов формования, биорастворимости и хорошей высокотемпературной стойкости. Композиции этого типа описаны, например, в WO 2005/033032. Однако для того, чтобы соответствовать требованиям стойкости при очень высокой температуре, эти минеральные волокна должны быть покрыты такой фосфатосодержащей органической добавкой, как описанная в WO 2006/103375.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0009] Целью настоящего изобретения является предложить композиции минеральной ваты, которые одновременно способны к волокнообразованию с использованием внутренних способов формования, способны быть биорастворимыми и стабильными при очень высоких температурах без необходимости прибегать к органическим фосфатосодержащим добавкам.

[0010] В этих способах волокнообразование прогрессирует оптимальным образом, если расплавленный материал имеет вязкость 3 пуаза. Температура волокнообразования, при которой должна достигаться эта вязкость (Tfib≈Tlog3), должна быть менее чем 1220°C. С другой стороны, поскольку температура не является идеально постоянной во времени и не является полностью равномерной во время волокнообразования, необходима достаточная разница между температурой волокнообразования (Tfib) и температурой ликвидуса (Tliq). Эта разница, известная как диапазон волокнообразования, должна составлять не менее 40°C, чтобы избежать каких-либо проблем с расстекловыванием и закупоркой пластин во время волокнообразования. По этой причине температура ликвидуса (Tliq) должна быть меньше чем 1180°C.

[0011] Предметом изобретения является минеральная вата, имеющая химический состав, содержащий следующие компоненты в процентах по массе:

SiO2 39-50%, предпочтительно 39-49%

Al2O3 19,5-27%, предпочтительно 20-26%

CaO 5-12%, предпочтительно 6-11%

MgO 1-5%, предпочтительно 2-5%

Na2O 5-20%, предпочтительно 6-18%

K2O 0-15%, предпочтительно 1-12%

Fe2O3 2-15%, предпочтительно 3-12%

B2O3 0-2%, предпочтительно 0-1,5%

MgO/RO с массовым отношением более чем 0,10 и менее чем 0,50, предпочтительно менее чем 0,40, или даже менее чем 0,30, и

RO/(RO+R2O) с массовым отношением менее чем 0,55,в котором RO представляет щелочноземельные оксиды CaO, MgO, BaO и SrO, и

R2O представляет щелочные оксиды Na2O и K2O.

[0012] Композиции этого типа обладают значительно улучшенными свойствами сверхвысокотемпературной стойкости, сохраняя при этом желаемые свойства биорастворимости и обрабатываемости (Tfib≈Tlog3 менее чем 1220°C, Tlig менее чем 1180°C и Tfib-Tliq более чем 40°C). В частности, эти комбинированные свойства удалось получить благодаря выбору как относительно низкого содержания извести (менее чем 12%), так и наличия оксида магния и характерного равновесия между щелочноземельными оксидами и щелочными оксидами (0,10<MgO/RO<0,50 и RO/(RO+R2O)<0,55).

[0013] Изобретение также относится к тепло- и/или звукоизоляционному изделию, содержащему минеральную вату, как описано выше.

[0014] Изобретение также относится к применению минеральной ваты, описанной выше, в огнестойких строительных системах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

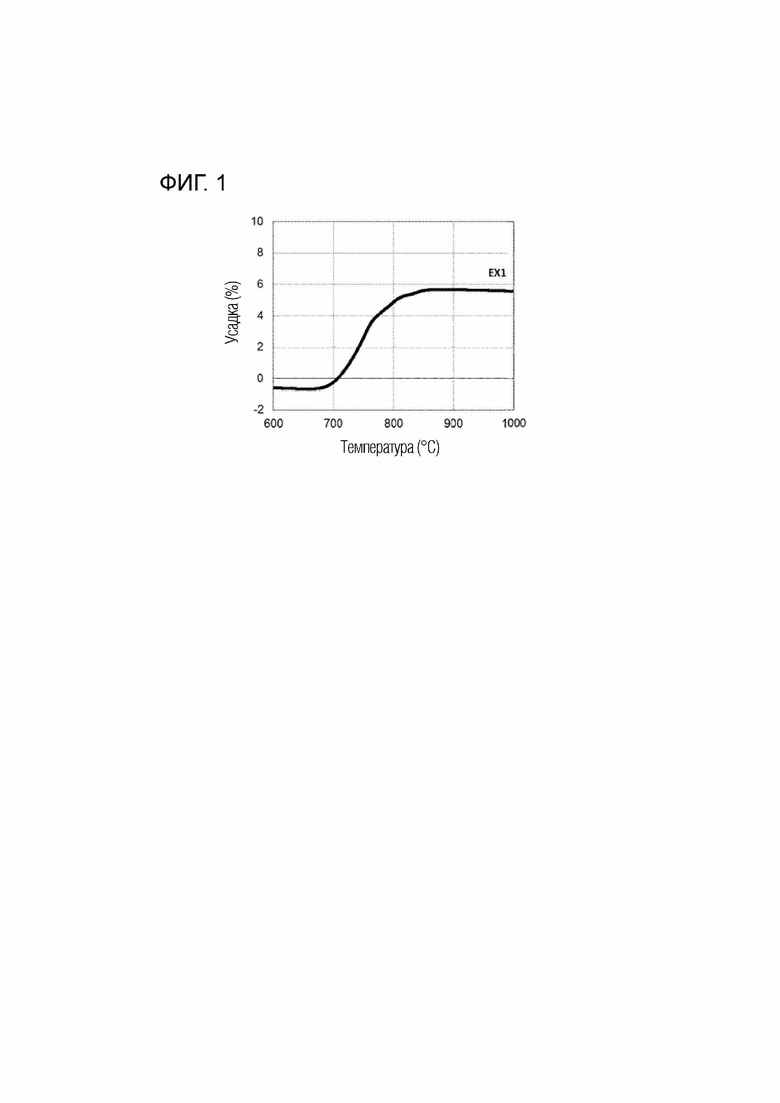

[0015] На фиг.1 показан профиль термомеханической прочности для примера 1 в соответствии с изобретением.

ПОДРОБНОЕ ОПИСАНИЕ

[0016] В композициях в соответствии с изобретением сумма содержаний SiO2, Al2O3, CaO, MgO, R2O, Fe2O3 и B2O3 предпочтительно составляет, по меньшей мере, 95%, в частности, по меньшей мере, 97% или даже, по меньшей мере, 98% от массы минераловатной композиции.

[0017] Содержание кремнезема (SiO2) находится в диапазоне от 39% до 50%, в частности 49% или даже 48%. Содержание более чем 50% может снизить биорастворимость минеральных волокон. Содержание менее чем 39% может оказывать неблагоприятное воздействие на вязкость композиции при температурах волокнообразования.

[0018] Содержание оксида алюминия (Al2O3) находится в диапазоне от 19,5% до 27%, в частности 20%, или даже 21% до 26,5%, или даже 26%. Содержание более 27% может увеличить температуру ликвидуса. Содержание менее 19,5% может оказывать неблагоприятное воздействие на вязкость композиции при температурах волокнообразования, а также на сверхвысокотемпературную стойкость.

[0019] Содержание оксида кальция (СаО) находится в диапазоне от 5% до 12%, в частности 6%, или даже 7%, или от 8% до 11%, или даже 10%. Содержание менее чем 5% может увеличивать температуру ликвидуса.

[0020] Содержание оксида магния (MgO) находится в диапазоне от 1% (или 1,0%) до 5%, в частности от 2% или даже от 3% до 4%. MgO способствует сверхвысокотемпературной стойкости.

[0021] Обычно, минеральная вата не содержит других щелочноземельных оксидов, кроме CaO и MgO. Однако она может содержать небольшие количества BaO или SrO, содержания которых может достигать 2% или даже 1%, 0,20% или фактически 0,1%, причем эти оксиды, возможно, присутствуют в качестве примесей в определенных исходных материалах.

[0022] Отношение между оксидом магния и суммой щелочноземельных оксидов (CaO, MgO, BaO и SrO): MgO/RO составляет более чем 0,10 и менее чем 0,50, в частности 0,11, или даже от 0,12 до 0,40, или даже 0,38, 0,35 или фактически 0,30. Отношение MgO/RO менее чем 0,10 может повлиять на сверхвысокотемпературную стойкость. Напротив, отношение MgO/RO более чем 0,50 может увеличивать ликвидус.

[0023] Общее содержание щелочных оксидов (R2O), в частности соды (Na2O) и поташа (K2O), предпочтительно составляет более чем 12%. Содержание Na2O находится в диапазоне от 5% до 20%, в частности 6% или даже 7%, или от 8% до 18%, или даже 15%, или 12%. В свою очередь, содержание K2O составляет не более 15%, в частности 1%, или даже 2%, или от 3% до 12%, или даже 10%, 8% или 5%. Минеральная вата предпочтительно не содержит других щелочных оксидов, кроме Na2O и K2O. Однако она может содержать небольшие количества Li2O, который иногда присутствует в виде примесей в определенных исходных материалах в количествах, которые могут быть вплоть до 0,5% или даже 0,2%, или фактически 0,1%.

[0024] Отношение RO/(RO+R2O) составляет менее чем 0,55, в частности 0,15 или даже 0,20, или от 0,30 до 0,53, или даже 0,50. Отношение RO/(RO+R2O) более чем 0,55 может повлиять на способность композиции к волокнообразованию.

[0025] Содержание оксида железа (F2O3) находится в диапазоне от 2% до 15%, в частности 3% или даже 5%, или от 6% до 12%, или даже 10%, или 8%.

[0026] Содержание оксида бора (B2O3) составляет не более 2%, в частности 0,1% или даже 0,5%, 1,5% или даже 1%. Присутствие бора может быть полезным в улучшении биорастворимости волокон и/или в улучшении их изоляционных свойств.

[0027] Композиция минеральных волокон в соответствии с изобретением может также содержать Р2О5, в частности, в количествах вплоть до 3% или даже вплоть до 1,2% с целью повышения биорастворимости при нейтральном рН. Однако она предпочтительно свободна от P2O5.

[0028] Композиция в соответствии с изобретением может также содержать другие элементы, которые присутствуют в виде неизбежных примесей. Она может содержать оксид титана (TiO2) и диоксид циркония (ZrO2) при содержании в диапазоне вплоть до 3%, в частности от 0,1% до 2,0% или даже 1,0%.

[0029] Ясно, что различные предпочтительные диапазоны, описанные выше, могут свободно сочетаться друг с другом; в целях краткости различные комбинации не могут быть детализированы.

[0030] В соответствии с предпочтительным вариантом осуществления минеральные волокна в соответствии с изобретением имеют химический состав, содержащий следующие компоненты в процентах по массе:

SiO2 от 39% до 48%

Al2O3 от 20% до 26%

CaO от 6% до 10%

MgO от 2% до 4%

Na2O от 7% до 15%

K2O от 2% до 8%

Fe2O3 от 3% до 8%

B2O3 от 0 до 1,5%

MgO/RO с массовым отношением более чем 0,10 и менее чем 0,50, предпочтительно менее чем 0,40 или даже менее чем 0,30 и

RO/(RO+R2O) с массовым отношением менее чем 0,55.

[0031] Изобретение также относится к способу получения минеральных волокон в соответствии с изобретением, содержащему этап плавления смеси, могущей превратиться в стекловидное вещество, имеющей по существу тот же химический состав, что и указанные минеральные волокна; затем этап волокнообразования, в частности путем внутреннего формования.

[0032] Этап плавления может быть использован для получения ванны расплавленного материала, начиная с могущей превратиться в стекловидное вещество смеси. Могущая превратиться в стекловидное вещество смесь содержит различные природные и/или искусственные исходные материалы, например кварцевый песок, фонолит, доломит, карбонат натрия и т.д.

[0033] Этап плавления может осуществляться различными известными способами, в частности плавлением в пламенной печи или электрическим плавлением.

[0034] Пламенная печь содержит, по меньшей мере, одну горелку, которая может находиться вверху (пламена располагаются над ванной расплавленного материала и нагревают его излучением) или быть погружной (пламена генерируются непосредственно внутри ванны расплавленного материала). Или каждая горелка может снабжаться различными топливами, такими как природный газ или топливное масло.

[0035] Термин "электрическое плавление" означает, что могущая превратиться в стекловидное вещество смесь расплавляется за счет эффекта Джоуля с использованием электродов, погруженных в ванну с расплавленным материалом, и исключает использование любых других нагревательных средств, например, пламени. Могущая превратиться в стекловидное вещество смесь может равномерно распределяться обычным способом по поверхности ванны из расплавленного материала с помощью механического устройства и, следовательно, представляет собой тепловой экран, ограничивающий температуру над ванной расплавленного материала, поэтому наличие надстройки не всегда необходимо. Электроды могут быть подвешены таким образом, чтобы быть погруженными сверху в ванну с расплавленным материалом, они могут быть установлены в подине или фактически установлены в боковых стенках печной камеры. Первые два варианта обычно предпочтительны для больших печных камер, чтобы лучше распределить нагрев ванны расплавленного материала. Электроды предпочтительно изготавливают из молибдена или, необязательно, из оксида олова. Молибденовый электрод предпочтительно пропускают через подину с помощью водоохлаждаемого стального электрододержателя.

[0036] Этап плавления может также включать как пламенное плавление, так и электрическое плавление, например, с использованием пламенной печи, которая также снабжена электродами на боковых стенках, действующими для ускорения плавления смеси, могущей превратиться в стекловидное вещество.

[0037] Этап волокнообразования предпочтительно осуществляется внутренним формованием.

[0038] Полученные волокна могут быть скреплены вместе с помощью связующей композиции, которая распыляется на их поверхность перед получением и формованием для получения различных минераловатных продуктов, таких как рулоны или панели. Минераловатные продукты, скрепленные таким образом, предпочтительно содержат не более 15% сухого веса связующего относительно общего веса связующего и минеральных волокон.

[0039] Для получения еще большей огнестойкости минеральная вата может содержать фосфоросодержащую добавку, предпочтительно распыляемую одновременно со связующей композицией. Фосфорсодержащая добавка может быть минеральной добавкой, такой как описанная в заявке WO 01/68546, или фосфатосодержащей органической добавкой, например олигомером или полимером типа фосфоновой или фосфорной поликислоты или полиэфира, как раскрыто в заявке WO 2006/103375. Однако композиции минеральной ваты в соответствии с изобретением имеют то преимущество, что они по своей сути обладают очень хорошими свойствами высокотемпературной стойкости, так что нет необходимости прибегать к таким фосфоросодержащим соединениям даже для очень востребованных применений, таких как противопожарные применения. Предпочтительно, чтобы минеральная вата не включала фосфоросодержащую добавку.

[0040] Изобретение также относится к теплоизоляционному продукту, содержащему минеральные волокна в соответствии с изобретением. Продукт этого типа находится, в частности, в виде рулонов или панелей. Он может быть использован, например, в зданиях, в промышленности или в транспортных средствах, особенно на железнодорожном или морском транспорте. Он особенно подходит для применений, в которых он может подвергаться воздействию высоких температур, либо непрерывно (изоляция печей или изоляция бытовых или промышленных печей, или изоляция трубопроводов для транспортировки жидкотекучей среды), или часто в роли противопожарной защиты (противопожарные двери, изоляция лодок, изоляция туннелей или морских платформ и т.д.). В более общем смысле, продукт в соответствии с изобретением может использоваться для теплоизоляции любого типа третичного здания или жилого помещения (коллективного или индивидуального). Он может использоваться, например, в системах внешней изоляции, для утепления деревянных каркасных зданий, в сэндвич-панелях, в вентиляционных коробах и т.д.

[0041] Изобретение также относится к использованию описанной выше минеральной ваты в огнестойких строительных системах.

[0042] Термин "огнестойкие строительные системы" используется для систем, обычно содержащих узлы из материалов, в частности, на основе минеральной ваты и металлических пластин, способных эффективно задерживать распространение тепла, а также обеспечивать защиту от пламени и горячих газов, и поддерживать механическую прочность во время пожара.

[0043] Стандартизированные испытания определяют степень огнестойкости, выраженную, в частности, как время, необходимое для достижения заданной температуры на противоположной стороне строительной системы, подвергнутой воздействию потока тепла, выделяемого, например, пламенем горелки или электрической печью.

[0044] В частности, считается, что строительная система обладает удовлетворительной способностью к огнестойкости, если она способна удовлетворять требованиям одного из следующих испытаний:

- испытание противопожарной двери: испытания на плитах из минерального волокна, как определяется в немецком стандарте DIN 18 089 - Teil [part] 1 (или эквиваленте).

- огнестойкость при пожаре материалов и элементов для конструкции, как определяется в немецком стандарте DIN 4102 (или эквиваленте). В частности, стандарт DIN 4102 - Teil 5 рассматривается для полномасштабных испытаний для определения класса огнестойкости, и/или DIN 4102 - Teil 8 рассматривается для испытаний на образцах с использованием небольшого испытательного стенда.

- испытание в соответствии со стандартным испытанием IMO (International Marine Organization, Международной морской организации) А754(18) (или эквивалентом), в котором описываются общие требования к испытаниям на огнестойкость для "морского" типа применений, включая переборки лодок. Эти испытания проводятся на крупногабаритных образцах с печами размером 3 м на 3 м, примером, который можно привести, является случай стального моста, где эффективность защиты, требуемая в случае пожара со стороны изоляции, должна соответствовать критерию теплоизоляции в течение, по меньшей мере, 60 минут.

[0045] Приведенные ниже примеры иллюстрируют изобретение неограничивающим образом.

[0046] ПРИМЕРЫ

[0047] Были получены примеры стекол (пример 1 в соответствии с изобретением и сравнительные примеры С1-С4), составы по массе которых приведены в таблице 1.

[0048] Диапазон волокнообразования соответствует разнице между температурой волокнообразования, при которой композиция должна иметь вязкость приблизительно 3 пуаза, и температурой ликвидуса (Tfib-Tliq≈Tlog3-Tliq).

[0049] Усадку определяли термомеханическим анализом. Полученные стекла измельчали в порошок с гранулометрическим составом менее 40 µкм. Каждый тип порошкообразного стекла был спрессован в форме цилиндрических гранул диаметром 5 мм и высотой приблизительно 1 см и с плотностью, равной 64% от плотности стекла. Усадка, выраженная в процентах, соответствует изменению высоты гранулы из порошкообразного стекла, подвергнутой воздействию нарастания в 10 К/мин от температуры окружающей среды до 1000°С по сравнению с начальной высотой гранулы. Измерение высоты образца производили с помощью датчика, расположенного в верхней части цилиндра. Тесты на воспроизводимость позволили определить стандартное отклонение менее чем 1%. Считается, что усадка менее 10% необходима для того, чтобы получить стойкость относительно профиля сгорания целлюлозы, описанному в стандарте ISO 834.

[0050]

[0051] На фигуре 1 показано, что композиция в соответствии с изобретением из примера 1 имеет низкую усадку, которая сохраняется вплоть до 1000°С, указывая на хорошую высокотемпературную стойкость. Эта композиция также показывает температуру Tlog3 менее чем 1220°C, температуру Tliq менее 1180°C и диапазон волокнообразования более чем 40°C, что означает, что внутреннее формование может осуществляться без риска расстекловывания. Напротив, композиции из сравнительных примеров С1-С4 не могли удовлетворить всему набору критериев. Композиции С1, С2 и С3 не обладали достаточной сверхвысокотемпературной стойкостью, в то время как композиция С4 имела Tliq, которая была слишком высокой, чтобы быть способной к волокнообразованию путем внутреннего формования.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИНЕРАЛЬНЫЕ ВОЛОКНА | 2018 |

|

RU2735595C1 |

| КОМПОЗИЦИЯ ДЛЯ МИНЕРАЛЬНОЙ ВАТЫ | 1999 |

|

RU2254302C2 |

| МИНЕРАЛЬНАЯ ВАТА, ИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2390508C2 |

| Состав минеральной ваты | 1999 |

|

RU2222506C2 |

| СОСТАВ МИНЕРАЛЬНОЙ ВАТЫ | 1999 |

|

RU2254301C2 |

| СПЛАВЫ НА ОСНОВЕ КОБАЛЬТА, СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ВАТЫ С ИХ ИСПОЛЬЗОВАНИЕМ, ИЗДЕЛИЯ ИЗ ЭТИХ СПЛАВОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКИХ ИЗДЕЛИЙ | 2001 |

|

RU2255131C2 |

| СТЕКЛОВОЛОКНО, ПРЕДНАЗНАЧЕННОЕ ДЛЯ УСИЛЕНИЯ ОРГАНИЧЕСКИХ И/ИЛИ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 2005 |

|

RU2390507C2 |

| СТЕКЛОПРЯЖИ, ПРИГОДНЫЕ ДЛЯ АРМИРОВАНИЯ ОРГАНИЧЕСКИХ И/ИЛИ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 2008 |

|

RU2471730C2 |

| СПЛАВ ДЛЯ ТАРЕЛКИ ВОЛОКНООБРАЗОВАНИЯ | 2019 |

|

RU2773040C1 |

| КОМПОЗИЦИЯ СТЕКЛОВОЛОКНА | 2013 |

|

RU2641050C2 |

Изобретение относится к области искусственных минеральных ват. Технический результат - способность к волокнообразованию с использованием внутренних способов формования, биорастворимость минеральной ваты, стабильность при высоких температурах без необходимости использования органических фосфатосодержащих добавок. Минеральная вата имеет химический состав, содержащий, мас.%: SiO2 39-50; Al2O3 19,5-27; CaO 8-10; MgO 1-5; Na2O 5-20; K2O 0-15; Fe2O3 2-15; B2O3 0-2. Причем массовое отношение MgO/RO составляет более чем 0,10 и менее чем 0,50, а массовое отношение RO/(RO+R2O) составляет менее чем 0,55, в которых RO представляет щелочно-земельные оксиды CaO, MgO, BaO и SrO, R2O представляет щелочные оксиды Na2O и K2O. 3 н. и 8 з.п. ф-лы, 1 ил., 1 табл.

1. Минеральная вата, имеющая химический состав, содержащий следующие компоненты в процентах по массе (мас.%):

с массовым отношением MgO/RO более чем 0,10 и менее чем 0,50 и

с массовым отношением RO/(RO+R2O) менее чем 0,55,

в которых RO представляет щелочно-земельные оксиды CaO, MgO, BaO и SrO

и R2O представляет щелочные оксиды Na2O и K2O.

2. Минеральная вата по п. 1, отличающаяся тем, что содержание R2O составляет менее чем 12 мас.%.

3. Минеральная вата по п. 1 или 2, отличающаяся тем, что состав включает от 0 до 0,20 мас.% BaO.

4. Минеральная вата по одному из пп. 1-3, отличающаяся тем, что содержание SiO2 составляет от 39 до 48 мас.%.

5. Минеральная вата по одному из пп. 1-4, отличающаяся тем, что содержание Al2O3 составляет от 21 до 26 мас.%.

6. Минеральная вата по одному из пп. 1-5, отличающаяся тем, что содержание MgO составляет от 3 до 4 мас.%.

7. Минеральная вата по одному из пп. 1-6, отличающаяся тем, что содержание Na2O составляет от 8 до 10 мас.%.

8. Минеральная вата по одному из пп. 1-7, отличающаяся тем, что содержание K2O составляет от 3 до 5 мас.%.

9. Минеральная вата по одному из пп. 1-8, отличающаяся тем, что содержание Fe2O3 составляет от 6 до 8 мас.%.

10. Тепло- и/или звукоизоляционный продукт, содержащий минеральную вату по одному из пп. 1-9.

11. Применение минеральной ваты по одному из пп. 1-9 в системах огнестойкого сооружения или в изоляционных материалах, применяемых при высоких температурах.

| EP 0583791 A1, 23.02.1994 RU 2254302 C2, 20.06.2005 | |||

| СОСТАВ МИНЕРАЛЬНОЙ ВАТЫ | 1999 |

|

RU2254301C2 |

| FR 2918053 A1, 02.01.2009 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2024-03-20—Публикация

2019-09-23—Подача