Настоящее изобретение относится к области искусственных минеральных ват. Более предпочтительно оно относится к минеральной вате, предназначенной для изготовления термоизоляционных и/или звукоизоляционных материалов или субстратов гидропонных культур, в частности к термически стойкой минеральной вате, предназначенной для применения в случаях, в которых важной является способность сопротивляться действию температуры.

Такая минеральная вата способна играть важную роль в огнестойкости конструкций, в которые она интегрируется.

Более предпочтительно оно относится к минеральным ватам типа минеральной шерсти, то есть химический состав которой обуславливает высокую температуру ликвидуса и высокую текучесть при температуре формирования волокон, связанные с высокой температурой стеклования.

Традиционно такой тип минеральной ваты получают способами центрифугирования, называемого "внешним", например типа способов, в которых используются центрифуги с каскадом роторов, питаемых расплавленным материалом из статического распределительного устройства, как описано, в частности, в патентах EP-0465310 или EP-0439385.

Способ формирования волокон центрифугированием, называемым "внутренним", то есть в котором применяются вращающиеся с большой скоростью центрифуги со сквозными отверстиями, напротив, традиционно предназначается для формирования волокон минеральной ваты типа стекловаты, в общем случае - для состава более богатого щелочными оксидами и с низким содержанием оксида алюминия, с менее высокой температурой ликвидуса и вязкостью при температуре формирования волокон более высокой, чем у минеральной шерсти. Такой способ описывается, в частности, в патентах EP-0189354 или EP-0519797.

Однако недавно были разработаны технические решения, позволяющие адаптировать способ внутреннего центрифугирования для формирования волокон минеральной шерсти, в частности, путем изменения состава конструкционного материала центрифуг и параметров их работы. Для более детального изучения данной разработки можно обратиться, в частности, к патенту WO 93/02977. Такая адаптация оказалась особенно интересной в том смысле, что она позволяет комбинировать свойства, которые до сих пор не были присущими как одному, так и другому типу волокна, т.е. минеральной шерсти или стеклянному. Таким образом, минеральная шерсть, полученная внутренним центрифугированием, обладает качеством, сравнимым с качеством стекловаты, с содержанием неволокнистых включений, меньшим, чем у минеральной шерсти, полученной традиционным способом. Однако он сохраняет оба преимущества, связанные с его химической природой, а именно низкую стоимость исходных химических материалов и стойкость при высокой температуре.

Таким образом, в настоящее время возможны два пути формирования волокон минеральной шерсти, при этом выбор одного или другого пути зависит от некоторого числа критериев, среди которых требуемый уровень качества соответственно предусматриваемому применению и возможность промышленного воплощения и экономичность.

К данным критериям с некоторых пор прибавляют свойство биодеградируемости минеральной ваты, а именно ее способность быстро растворяться в физиологической среде, имея в виду предупреждение любого потенциального патогенного риска, связанного с возможным накоплением в организме при дыхании наиболее тонких волокон.

Кроме того, в значительном числе случаев применения минеральной ваты используется ее замечательное свойство термической стабильности, которую показывают некоторые составы минеральной ваты. В частности, известна термическая стабильность минеральной ваты, получаемой из базальтов или шлаков, обогащенных железом.

Термическая стабильность минеральной ваты особенно необходима для получения разрешения на ее применение в огнестойких конструкциях. Одно из ключевых свойств, определяющих огнестойкость, состоит в способности слоя волокон не деформироваться (и, таким образом, сохранять свои свойства термической изоляции), при этом такая способность возникает в силу того, что волокна не проявляют ни ползучести, ни спекания.

В заявке WO 01/68546 описывается минеральная вата, которая оказывается термически стабильной вследствие одновременного применения особого состава стекла и соединения фосфора, способного взаимодействовать при превышении 100°C с волокнами с образованием огнеупорного покрытия, ограничивающего одновременно ползучесть и спекание волокон.

Соединения фосфора, описанные в данной заявке, представляют собой фосфаты или полифосфаты, главным образом, аммония или натрия. Такие соединения, нанесенные вместе со связующим на поверхность волокон, взаимодействуют, начиная со 100°C с поверхностью волокон, высвобождая кислотные соединения, такие, как фосфорная кислота и/или фосфорный ангидрид, которые взаимодействуют, с учетом особого химического состава волокон, с щелочноземельными ионами упомянутых волокон с образованием на их поверхности упомянутого ранее огнеупорного покрытия.

Выяснилось, что применение данного изобретения не лишено недостатков при использовании. Фосфаты, описанные в заявке WO 01/68546, являются достаточно чувствительными, с одной стороны, к влажности (даже в виде полифосфатов) и, с другой стороны, к температуре. Высвобождение кислых соединений при относительно низкой температуре представляется наносящим вред адгезии между волокнами и связующим на основе смолы (причем последняя полимеризуется в сушильном шкафу при температуре около 200°C) и представляется причиной ухудшения механических характеристик конечного продукта и особенно долгосрочной стабильности упомянутых механических характеристик.

Таким образом, задачей настоящего изобретения является устранение упомянутых ранее недостатков посредством улучшения химического состава волокон, которые содержатся в минеральной вате типа минеральной шерсти, для того, чтобы придать им способность к формированию волокон при внутреннем центрифугировании, улучшенные механические характеристики и характеристики старения, хорошую термическую стабильность и хорошие свойства растворимости в физиологической среде.

Изобретение относится к минеральной вате, термически стабильной, способной растворяться в физиологической среде и содержащей волокна, состав компонентов которых приведен далее в мас.%:

и содержащей также по меньшей мере одно соединение фосфора, содержание которого, выраженное в пересчете на фосфор, изменяется от 0,0005%, в частности от 0,01 до 1%, в частности, меньше 0,5% от общей массы волокон, способное вступать в реакцию при температуре меньше 1000°C с упомянутыми волокнами с образованием покрытия на поверхности упомянутых волокон, причем соединение фосфора представляет собой молекулу, в которой один или несколько атомов фосфора связаны по меньшей мере с одним атомом углерода непосредственно или опосредованно через атом кислорода.

Предпочтительно, чтобы любое соединение фосфора представляло собой молекулу, в которой один или несколько атомов фосфора связаны по меньшей мере с одним атомом углерода непосредственно или опосредованно через атом кислорода.

В смысле настоящего изобретения минеральную вату определяют "термически стабильной" или "проявляющей термическую стабильность" как способную проявлять свойство сопротивления действию температуры, то есть способную не деформироваться существенным образом при нагревании, в частности, до температуры по меньшей мере 1000°C.

В частности, считают, что минеральная вата является термически стабильной, если она соответствует критериям, определяемым техническими условиями "Matériaux isolants: stabilité thermique" (Insulating materials: Thermal stability (Материалы изоляционные. Термическая стабильность), такими как предлагаемые NORDTEST (NT FIRE XX - NORDTEST REMISS N°1114-93).

Данным испытанием устанавливается процедура определения термической стабильности образца изоляционного материала при температуре 1000°C. Образец изоляционного материала (в частности, высотой 25 мм и диаметром 25 мм) помещают в печь, которая позволяет наблюдать деформацию образца в зависимости от температуры, действующей на образец.

Температуру печи повышают со скоростью 5°C в минуту от комнатной температуры до температуры по меньшей мере 1000°C.

Данными техническими условиями изоляционный материал определяется как термически стабильный, если образец такого материала не деформируется больше, чем на 50% от своей начальной толщины до тех пор, пока температура не достигнет 1000°C.

Покрытие, образуемое на поверхности волокон при высокой температуре, обладает замечательным свойством проявлять огнеупорность и, таким образом, задерживает деформацию образца волокон выбранного состава при нагреве до температуры, которая может достигать 1000°C.

Одно или все соединения фосфора могут представлять собой единичную молекулу, то есть содержать только один атом фосфора.

Соединение фосфора по настоящему изобретению может при этом отличаться тем, что единственный атом фосфора связан непосредственно только с атомами кислорода или водорода, то есть связан по меньшей мере с одним атомом углерода только через посредство атома кислорода. Речь может идти, в качестве примера, о сложных моно-, ди- или триэфирах фосфорной кислоты или эфирах незамещенных фосфоновой или фосфиновой кислот, причем углеродсодержащие группы таких сложных эфиров представляют собой алкилы, арилы, ацилы или гидроксиалкилы, которые могут быть при необходимости олигомерами или полимерами и/или содержать один или несколько гетероатомов, выбранных из N, O или S.

Альтернативно оно может отличаться тем, что единичный атом фосфора связан непосредственно по меньшей мере с одним атомом углерода. Речь может идти об эфирах фосфоновой или фосфиновой кислот либо фосфоновой или фосфиновой кислотах, по меньшей мере частично замещенных (то есть таких, в которых по меньшей мере один из атомов водорода, связанных с атомом фосфора, замещен углеродсодержащим заместителем). Соединение фосфора также может быть в данном случае моно-, ди- или тризамещенным фосфиноксидом. Различные углеродсодержащие группы таких соединений представляют собой алкилы, арилы, ацилы или гидроксиалкилы, которые могут быть при необходимости олигомерами или полимерами и/или содержать один или несколько гетероатомов, выбранных из N, O или S.

Предпочтительно, чтобы одно или все соединения фосфора по настоящему изобретению представляли собой молекулу, состоящую из нескольких единичных группировок, таких как определено ранее, являющихся одинаковыми или различными и связанных между собой ковалентными связями. Предпочтительно, чтобы соединение фосфора представляло собой при этом молекулу олигомера или полимера, то есть такую, что ее структура может представлять собой повторение составляющих мотивов. Предпочтительно также, чтобы число таких составляющих мотивов находилось в интервале от 2 до 100, в частности в интервале от 2 до 50, а также в интервале от 2 до 10. В том случае, когда молекула содержит несколько атомов фосфора, существенное условие, согласно которому атомы фосфора связаны с атомом углерода, следует понимать как означающее, что преобладающее большинство атомов фосфора соответствует такому условию, при этом подразумевается, что в большой молекуле тот факт, что малая часть атомов фосфора не соответствует такому условию, не является обстоятельством для того, чтобы изменять существенным образом решение технической задачи.

Таким образом, может иметь место соединение, в котором большинство (и даже все) из атомов фосфора связано между собой через атом кислорода, например соединения типа полиэфира фосфорной или фосфоновой кислот.

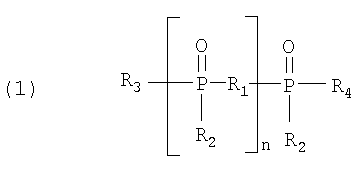

Однако более предпочтительным является случай, когда большинство (и даже все) из атомов фосфора связано между собой через углеродсодержащую группировку. Соединение фосфора содержит при этом предпочтительно атомы фосфора, в большинстве своем связанные между собой группой, содержащей по меньшей мере один атом углерода, при этом последний может быть связан непосредственно или опосредованно через атом кислорода по меньшей мере с одним атомом фосфора. Такое предпочтительное соединение может быть представлено следующей общей формулой (1):

где

- n находится в интервале от 1 до 100, предпочтительно в интервале от 1 до 50, в частности в интервале от 2 и 10;

- заместители R1 - R4 представляют собой в своем большинстве углеродсодержащие, одинаковые или различные группировки предпочтительно типа алкила, арила, ацила или гидроксиалкила, при необходимости разветвленных, которые при необходимости могут быть олигомерами или полимерами, и/или содержать один или несколько гетероатомов, выбранных из N, O, S или P. Предпочтительным является случай, когда по меньшей мере один из таких заместителей, в частности заместитель R1, содержит атом кислорода, связанный с атомом фосфора главной цепи.

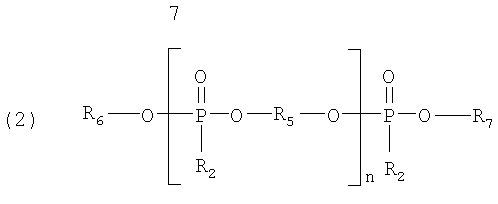

В случае, когда два заместителя содержат атом кислорода, связанный с атомом фосфора главной цепи, предпочтительным соединением фосфора является олигомер или полимер типа сложного полиэфира фосфоновой кислоты следующей общей формулы (2):

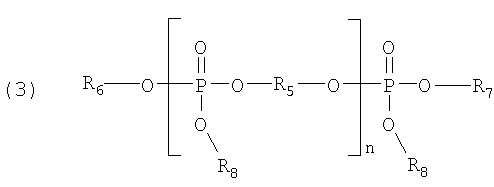

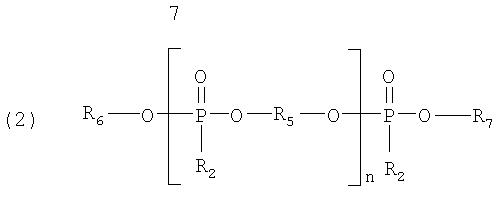

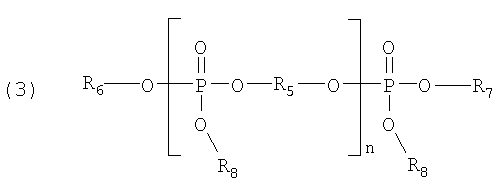

В том случае, когда все заместители содержат атом кислорода, связанный с атомом фосфора главной цепи, другую группу предпочтительных соединений фосфора составляют полимеры или олигомеры типа полифосфорных кислот или сложных полиэфиров фосфорной кислоты следующей общей формулы (3):

Для упомянутых двух последних типов соединений:

- длина n цепи находится в интервале от 1 до 100, предпочтительно в интервале от 1 до 50, в частности в интервале от 2 до 10;

- заместители R2 и R5 - R8 представляют собой в своем большинстве углеродсодержащие, одинаковые или разные группировки, предпочтительно типа алкила, арила, ацила или гидроксиалкила, при необходимости разветвленных, которые могут быть при необходимости олигомерами или полимерами, и/или содержать один или несколько гетероатомов, выбранных из N, O, S или P. Число атомов углерода в каждом заместителе находится предпочтительно в интервале от 1 до 15, в частности в интервале от 2 до 10. Большое число атомов углерода, в действительности, являются неподходящими для генерирования большого числа углеродсодержащих остатков при повышении температуры, в то время как очень небольшое число атомов углерода может быть вовлечено в облегченный гидролиз. Заместители R6-R8 могут также быть атомами водорода или катионами основания, нейтрализующего фосфорную кислоту.

В том случае, когда длина n цепочки равна 1, группы R5 и R6 могут быть связаны между собой ковалентной связью, образуя, таким образом, циклическую молекулу. В том случае, когда n превышает 1, некоторые группы R5, R6 или R7 могут быть связаны между собой ковалентной связью. Таким образом, предпочтительным соединением фосфора является продукт, реализуемый под товарным знаком AMGARD® CT или CU компанией Rhodia. Речь идет о смеси двух циклических сложных эфиров фосфоновой кислоты с номерами CAS 41203-81-0 и 42595-45-9 соответственно. Из них первое соединение представляет собой сложный эфир фосфоновой кислоты формулы (2), где n=1, причем все группы R2 и R7 представляют собой метильные группы, а группы R5 и R6 связаны между собой с образованием единой алкильной группы, содержащей 6 атомов углерода. Второе соединение представляет собой сложный эфир того же типа, в котором, однако, n=2, причем все группы R2 представляют собой метильные группы, а 2 группы R5 связаны соответственно с группами R6 и R7 с образованием двух алкильных групп С6.

Олигомерные или полимерные соединения фосфора, до настоящего момента представляемые в виде линейных или циклических цепей, могут быть также сетчатыми, при этом различные заместители, в своем большинстве углеродсодержащие, могут быть сами связаны по меньшей мере с одним другим атомом фосфора, например, в случае, когда такие заместители представляют собой полиолы или поликислоты.

Последние упомянутые соединения, в частности, могут быть получены реакциями этерификации или переэтерификации между фосфорной и фосфоновой кислотами или их соответствующими эфирами и полиолами (в частности, диолами), поликислотами (в частности, двухосновными кислотами) или также эпоксисоединениями. В этом плане меласса (побочный продукт очистки сахара) представляет собой источник полиолов или диолов, в особенности, привлекательный из-за своей низкой стоимости. Выяснилось, что соединения фосфора по настоящему изобретению могут быть получены по реакции между мелассой и фосфорной или фосфоновой кислотами или их эфирами, при этом такую реакцию можно осуществлять также одновременным напылением двух продуктов на волокна.

Минеральная вата по настоящему изобретению может предпочтительно содержать смесь нескольких соединений фосфора, таких, как описано ранее.

Общим для таких соединений, которые можно квалифицировать как "фосфорорганические соединения", является наличие углеродных соединений даже в самой фосфорной цепочке, что представляется причиной "блокировки" кислых соединений, таких как фосфорная кислота, при температуре меньше 200°C и, таким образом, стабильности таких соединений при действии температуры и влажности.

Соединение фосфора по настоящему изобретению содержится предпочтительно в количестве, большем или равном 0,05%, в частности от 0,1% до значения, меньшего или равного 2%, в частности 1%. Данное количество соответствует массе соединений фосфора, отнесенной к общей массе волокон.

С учетом массы фосфора в соединениях такого типа массовое содержание атомов фосфора находится в интервале от 0,0005 до 1%, в частности от значения, большего или равного 0,01%, а также 0,1%, и до значения, меньшего или равного 0,5%.

Рассматриваемое покрытие на поверхности волокна может быть сплошным и его толщина находится, в частности, в интервале от 0,01 до 0,05 мкм. Кристаллические образования состава, близкого к составу покрытия, можно также наблюдать локально на поверхности волокон, и их толщина может достигать порядка от 0,1 до 0,5 мкм.

По одному из предпочтительных вариантов осуществления настоящего изобретения покрытие, способное образовываться на поверхности волокон минеральной ваты, образуется, в основном, фосфатом щелочноземельного элемента.

Таким образом, получают покрытия, состав которых является близким к составу кристаллов типа ортофосфата или пирофосфата щелочноземельного элемента, температура плавления которых, как известно, превышает 1000°C.

Предпочтительно фосфат щелочноземельного элемента, способный образовываться на поверхности волокон минеральной ваты, представляет собой фосфат кальция.

Фосфаты кальция, в частности ортофосфат Ca3(PO4)2 и пирофосфат Ca2P2O7, известны как огнеупорные материалы, а температура плавления упомянутых соединений равна 1670 и 1230°C соответственно. Как описано в заявке WO 01/68546, был выявлен эффект взаимодействия между волокнами, которые являлись объектом выбора ранее упомянутых компонентов, и соединениями фосфора. Можно полагать, что соединение фосфора при высокой температуре (но ниже 1000°C) высвобождает фосфорную кислоту и/или фосфорный ангидрид, которые начинают взаимодействовать с волокнами состава по настоящему изобретению. В случае таких составов высокое содержание щелочных компонентов, которые в них входят, может играть роль компенсатора заряда алюминия, также присутствующего с высоким содержанием. Таким образом, можно будет располагать составами, в которых подвижность атомов щелочноземельных компонентов превышает подвижность атомов таких элементов в других составах стекла. Такие относительно подвижные щелочноземельные компоненты будут при этом способны взаимодействовать с фосфорной кислотой или фосфорным ангидридом с образованием огнеупорного соединения, в частности фосфата щелочноземельного элемента, и позволят, таким образом, обеспечивать превосходную термическую стабильность минеральной ваты по настоящему изобретению.

Таким образом, получают минеральную вату, способную растворяться в физиологической среде и стабильную термически.

В следующем далее тексте понятием "состав" обозначается совокупность компонентов волокон минеральной ваты или стекла, предназначенного для формирования волокон при производстве упомянутых волокон. Процентное содержание компонентов состава следует понимать как массовое процентное содержание, при этом составы по настоящему изобретению могут содержать до 5%, в частности 3% соединений, которые, как это известно для такого рода составов, следует рассматривать как неопределенные примеси.

Согласно одному варианту настоящего изобретения состав минеральной ваты является следующим:

причем содержание MgO находится в интервале от 0 до 5%, в частности в интервале от 0 до 2% в том случае, когда R2O≤13,0%.

Выбор такого состава позволил аккумулировать весь набор преимуществ, в частности используя сложные множественные роли, которые играют его некоторые специфические компоненты.

Действительно, можно было установить, что сочетание повышенного содержания оксида алюминия, в интервале от 16 до 27%, предпочтительно больше 17% и/или предпочтительно меньше 25%, в частности 22%, при общем содержании образующих компонентов, диоксида кремния и оксида алюминия, в интервале от 57 до 75%, предпочтительно больше 60% и/или предпочтительно меньше 72%, в частности 70%, с повышенным содержанием щелочных компонентов (R2O: оксиды натрия и калия) в интервале от 10 до 17%, с содержанием MgO в интервале от 0 до 5%, в частности в интервале от 0 до 2% в том случае, когда R2O ≤ 13,0%, позволяет получать составы стекла, обладающие замечательным свойством образования волокон в широком диапазоне температур и сообщающие полученным волокнам свойство биорастворимости при кислых значениях pH. По другим вариантам осуществления настоящего изобретения содержание щелочного компонента составляет предпочтительно больше 12%, в частности от 13,0% и также 13,3% и/или предпочтительно меньше 15%, в частности меньше 14,5%.

Данный диапазон составов оказывается особенно интересным, поскольку можно было наблюдать, что, в противоположность имеющимся мнениям, вязкость расплавленного стекла не понижается значительно с увеличением содержания щелочных компонентов. Такой замечательный эффект позволяет увеличить разницу между температурой, соответствующей вязкости при формировании волокон, и температурой ликвидуса кристаллизующейся фазы и, таким образом, значительно улучшить условия формирования волокон и делает, в частности, возможным формирование волокон при внутреннем центрифугировании для новой группы биорастворимых стекол.

По одному из вариантов осуществления настоящего изобретения содержание оксида железа в составах находится в интервале от 0 до 5%, в частности больше 0,5% и/или меньше 3%, в частности меньше 2,5%. В другом варианте осуществления применяют составы, в которых содержание оксида железа находится в интервале от 5 до 12%, в частности в интервале от 5 до 8%, что может обеспечивать огнестойкость слоя минеральной ваты.

Предпочтительно составы по настоящему изобретению соответствуют соотношению:

(Na2O+K2O)/Al2O3≥0,5, предпочтительно (Na2O+K2O)/Al2O3≥0,6, в частности (Na2O+K2O)/Al2O3≥0,7, что представляется благоприятным для достижения температуры вязкости при формировании волокон, превышающей температуру ликвидуса.

По варианту настоящего изобретения в составах по настоящему изобретению содержание оксида кальция находится предпочтительно в интервале от 10 до 25%, в частности больше 12%, предпочтительно больше 15% и/или предпочтительно меньше 23%, в частности меньше 20% и даже меньше 17%, и связано с содержанием оксида магния в интервале от 0 до 5%, предпочтительно меньше 2%, в частности меньше 1% и/или больше 0,3%, в частности больше 0,5%.

По другому варианту содержание оксида магния находится в интервале от 5 до 10% при содержании оксида кальция в интервале от 5 до 15% и предпочтительно в интервале от 5 до 10%.

Прибавление P2O5, являющееся необязательным, до содержания в интервале от 0 до 3%, в частности больше 0,5% и/или меньше 2%, может обеспечить повышение биорастворимости при нейтральном значении pH. Состав может также необязательно содержать оксид бора, что может обеспечить улучшение термических свойств минеральной ваты, в частности, за счет снижения ее коэффициента теплопроводности в излучающем компоненте, а также повышение биорастворимости при нейтральном значении pH. Также возможно включение в состав необязательным образом TiO2, например до 3%. Другие оксиды, такие как BaO, SrO, MnO, Cr2O3, ZrO2, SO3, могут присутствовать в составе с общим содержанием не больше 5%, предпочтительно около 3 или 2%, и также 1%. Различные такие оксиды могут при необходимости вводиться в состав по настоящему изобретению, но, в общем случае, они содержатся в качестве неизбежных примесей, источником которых являются исходные материалы, огнеупорные материалы, контактирующие со стеклом, или аффинажные добавки, служащие для уменьшения количества газовых включений в массе расплавленного стекла.

По особо предпочтительному варианту настоящего изобретения минеральная вата содержит волокна, состав компонентов которых приведен далее в мас.%:

Такие составы обладают сами по себе заметно улучшенными свойствами при очень высокой температуре.

Представляется, что данный диапазон составов позволит образовывать при низкой температуре центры кристаллизации, которые вызовут появление/рост кристаллов при температуре достаточно низкой, при которой размягчение или спекание материала еще не могут быть существенными. Можно полагать, что при осуществлении кристаллизации компонентов, более низкоплавких, чем состав стекла в общем, остаточная вязкость стекла увеличивается и силы поверхностного натяжения, работающие на спекание, становятся недостаточно значительными для того, чтобы преодолеть силы когезии, обуславливаемой вязкостью.

Предпочтительно оксид алюминия содержится в количестве от 17 до 25,5%, в частности от 20 до 25%, в частности от 21 до 24,5 мас.%, в частности порядка от 22 до 23 или 24%.

Предпочтительно хороший огнеупорный материал может быть получен установлением содержания оксида магния, в частности по меньшей мере 1,5%, в частности 2%, в частности больше или равно 2,5 или 3%. Высокое содержание оксида магния является благоприятным для эффекта кристаллизации при низкой температуре, который противодействует понижению вязкости, наблюдаемому, в общем случае, при высокой температуре, и препятствует, таким образом, спеканию материала.

Выбор предпочтительного состава состоит в том, чтобы предусмотреть минимально требуемое количество оксида магния, увеличиваемое соответственно уменьшению количества оксида алюминия.

Таким образом, в случае, когда оксид алюминия содержится в количестве по меньшей мере 22 мас.%, количество оксида магния составляет предпочтительно по меньшей мере 1%, предпочтительно порядка от 1 до 4%, предпочтительно от 1 до 2%, в частности от 1,2 до 1,6%. Содержание оксида алюминия предпочтительно ограничивается 25% для того, чтобы сохранить температуру ликвидуса достаточно низкой. В случае, когда оксид алюминия содержится в самом малом количестве, например порядка от 17 до 22 мас.%, количество оксида магния составляет предпочтительно не меньше 2%, в частности порядка от 2 до 5%.

Оксид кальция содержится предпочтительно в количестве в интервале от 9,5 до 20%, предпочтительно в интервале от 10 до 18% и еще более предпочтительно в интервале от 11 до 16%.

Общее количество оксида кальция и оксида магния может составлять предпочтительно порядка от 14 до 20%, в частности от 15 до 19%.

Общее количество оксидов щелочноземельных элементов (оксида кальция, оксида магния, оксидов бария и стронция) находится предпочтительно в интервале от 10 до 20%, в частности от 12 до 18%.

Количество диоксида кремния составляет предпочтительно порядка от 35 до 50 мас.%, в частности от 37 до 48%, более предпочтительно - от 39 до 44%.

По вариантам осуществления настоящего изобретения содержание щелочного компонента составляет предпочтительно меньше или равно 13,2%, или же 13,0%, в частности порядка от 10 до 12,5%, в частности от 10,2 до 12% или меньше. Как оксид натрия, так и оксид калия могут содержаться в количестве от 3 до 9 мас.%.

В данном диапазоне содержаний щелочных компонентов предпочтительным оказалось выбирать соотношение между щелочными компонентами и оксидом алюминия, таким, чтобы молярное соотношение R2O/Al2O3 составляло меньше 1, в частности 0,9, в частности не больше 0,8, в частности не больше 0,75.

В случае, когда молярное соотношение превышает 0,9, оно является предпочтительно таким, чтобы содержание оксида магния было достаточно высоким, для того, чтобы производить эффект кристаллизации при низкой температуре, например, не меньше 2% или не меньше 2,5%, избегая того, чтобы достигались очень низкие температуры стеклования, оказывающие неблагоприятное действие на свойства при очень высокой температуре.

Молярное соотношение R2O/Al2O3 меньше 0,9 производит благоприятный эффект на огнеупорность материала, в частности при низкой температуре, в отношении температуры размягчения и температуры спекания.

В данном диапазоне составов, тем не менее, сохраняются достаточно большая разница между температурой, соответствующей вязкости при формировании волокон, и температурой ликвидуса кристаллизующейся фазы и, таким образом, хорошие условия формирования волокон.

Оксид железа, присутствующий в составе, обладает положительным действием на образование или рост зародышей при низкой температуре, ограничивая, таким образом, ликвидус. Однако его количество предпочтительно ограничивают для того, чтобы не снижать биорастворимость в кислой среде. По одному из предпочтительных вариантов осуществления настоящего изобретения содержание оксида железа в составах находится в интервале от 2 до 6%, предпочтительно порядка от 3 до 6%.

Оксид титана очень существенно влияет на образование зародышей шпинели при высокой и низкой температуре в стеклянной матрице. Содержание порядка 1% или меньше может оказаться предпочтительным.

P2O5 может применяться при содержании в интервале от 0 до 3%, в частности в интервале от 0,1 до 1,2%, для повышения биорастворимости при нейтральном значении pH.

Другие оксиды, такие как BaO, SrO, MnO, Cr2O3, ZrO2, могут присутствовать в составе с общим содержанием не больше 5% или же 2%, а также 1%.

Разница между температурой, соответствующей вязкости 102,5 пуаз (деципаскаль·секунда) и обозначаемой как TLog 2,5, и температурой ликвидуса кристаллизующейся фазы, обозначаемой как TLiq, составляет предпочтительно не меньше 10°C. Такая разница TLog 2,5 - TLiq определяет "рабочую площадку" составов по настоящему изобретению, то есть диапазон температур, в котором возможно наиболее предпочтительно формирование волокон внутренним центрифугированием. Такая разница устанавливается предпочтительно по меньшей мере равной 20 или 30°C, а также больше 50°C, в частности больше 100°C.

Составы по настоящему изобретению обладают высокими температурами стеклования, в частности больше 600°C. Их температура отжига (обозначаемая Тотжига, известная также под названием "температура закалки") составляет, в частности, больше 600°C.

Минеральная вата, такая, как упомянуто ранее, обладает удовлетворительной биорастворимостью, в частности, при кислых значениях pH. Таким образом, она имеет, в общем случае, скорость растворения, в частности измеренную для диоксида кремния, не меньше 30, предпочтительно не меньше 40 или 50 нг/см2 в час, измеренную при pH 4,5 способом, аналогичным способу, описанному в стандарте NF T 03-410.

Другим очень важным преимуществом настоящего изобретения является возможность применять дешевые исходные материалы для получения таких составов стекла. Такие составы могут быть, в частности, результатом плавления горных пород, например типа фонолитов, с щелочноземельной матрицей, например известняка или доломита, дополненных при необходимости железной рудой. Таким косвенным путем получают матрицу оксида алюминия с умеренной стоимостью.

Такой тип составов с высоким содержанием оксида алюминия и щелочных компонентов, предпочтительно можно плавить в пламенных или электрических стекловаренных печах.

Изобретение относится также к способу получения минеральной ваты по настоящему изобретению, который содержит стадию формирования волокон, затем стадию нанесения по меньшей мере одного соединения фосфора на поверхность упомянутых волокон, в частности распылением или пропиткой раствором.

Изобретение относится также к термоизоляционному и/или звукоизоляционному продукту, содержащему по меньшей мере один из видов минеральной ваты по настоящему изобретению.

Изобретение относится также к применению минеральной ваты, описанной ранее, в огнестойких конструкциях.

"Огнестойкими конструкциями" называют системы, содержащие, в общем случае, совокупность материалов, в частности на основе минеральной ваты и металлических пластин, способных задерживать эффективным образом распространение тепла, а также обеспечивать защиту от действия пламени и горячих газов и сохранение механической прочности при пожаре.

Стандартными испытаниями определяют степень огнестойкости, выражаемую, в частности, как время, необходимое для того, чтобы с противоположной стороны конструкции, подвергающейся действию теплового потока, создаваемого, например, пламенем горелки или электрической печью, была достигнута заданная температура.

Считают, что конструкция обладает удовлетворительной способностью сопротивляться действию огня, если она, в частности, соответствует требованиям следующих испытаний:

- испытание огнестойкой двери: испытание на пластинах минеральных волокон, такое, как определено немецким стандартом DIN 18 089 - Teil 1 (или эквивалентным);

- огнестойкость материала и элементов конструкции, соответствующая определенной немецким стандартом DIN 4102 (или эквивалентным). В частности, руководствуются стандартом DIN 4102 - Teil 5 при испытаниях в натуральном масштабе для определения класса огнестойкости и/или стандартом DIN 4102 - Teil 8 при испытаниях образцов на лабораторном стенде;

- тест согласно стандартизованному испытанию OMI A 754 (18) (или эквивалентному), в котором описываются общие требования к испытанию огнестойкости для применения типа "флот", в частности в корабельных переборках. Такие испытания проводят с полноразмерными образцами в печах размером 3 х 3 м. Можно упомянуть, например, случай стального моста, требуемое исполнение которого в случае действия огня со стороны изоляции должно удовлетворять критерию термической изоляции в течение по меньшей мере 60 минут.

Другие детали и обладающие преимуществом характеристики приводятся в следующем далее описании неограничительных предпочтительных вариантов осуществления.

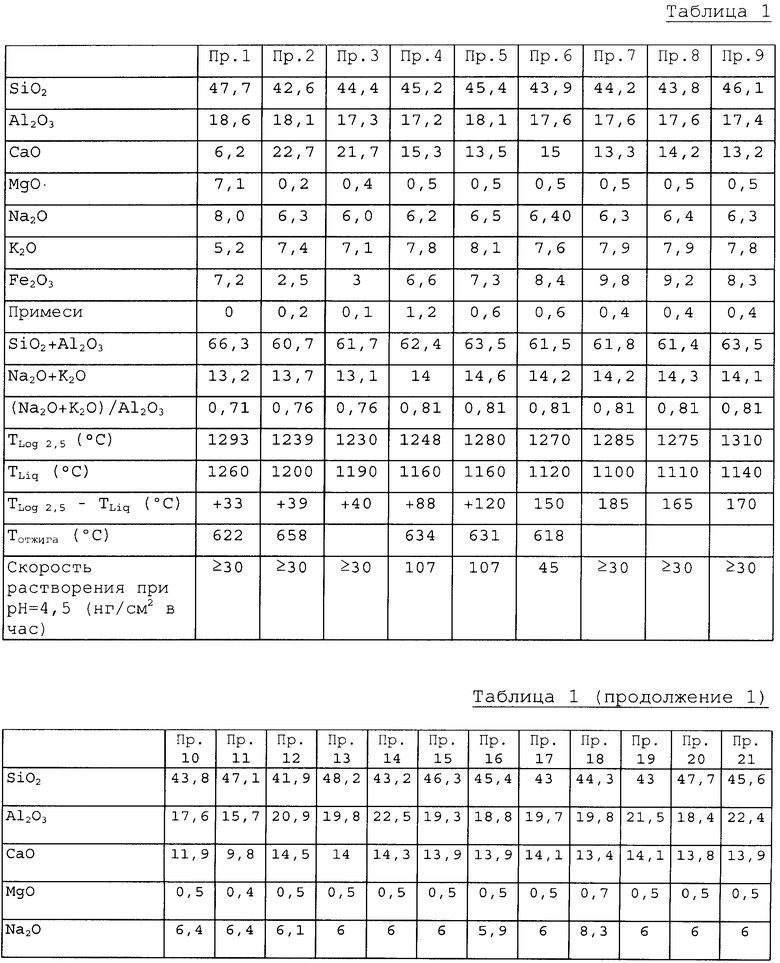

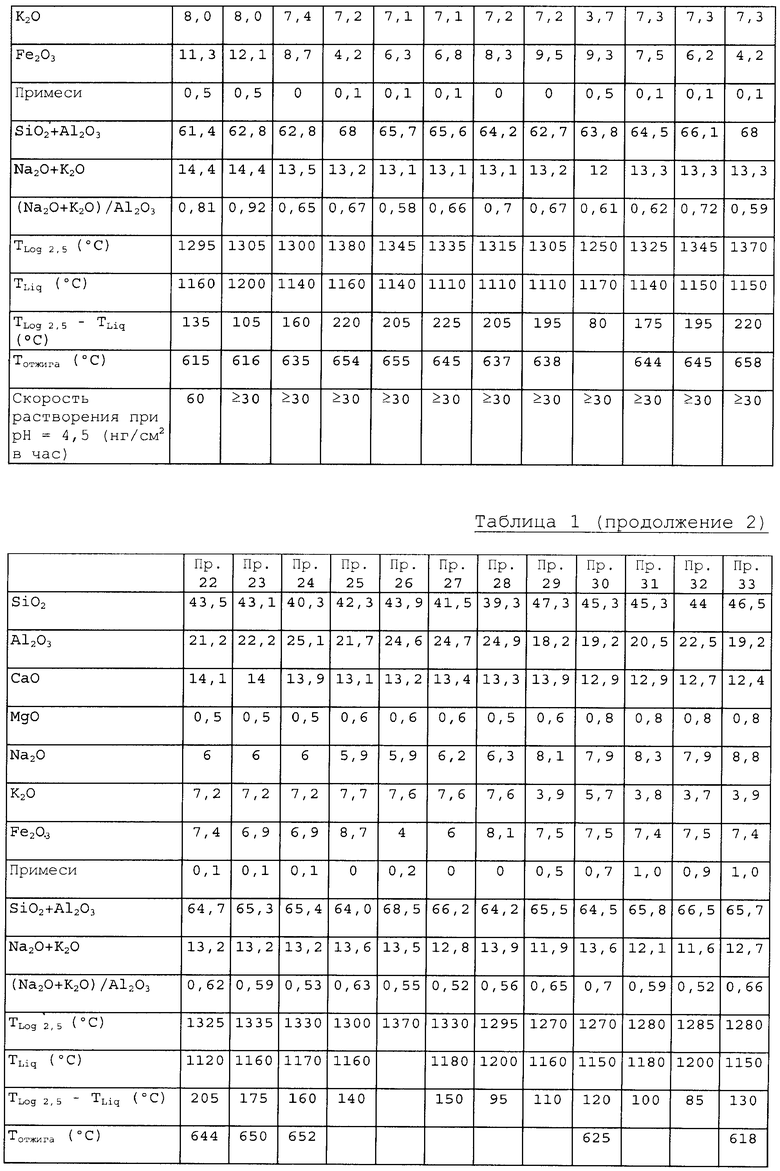

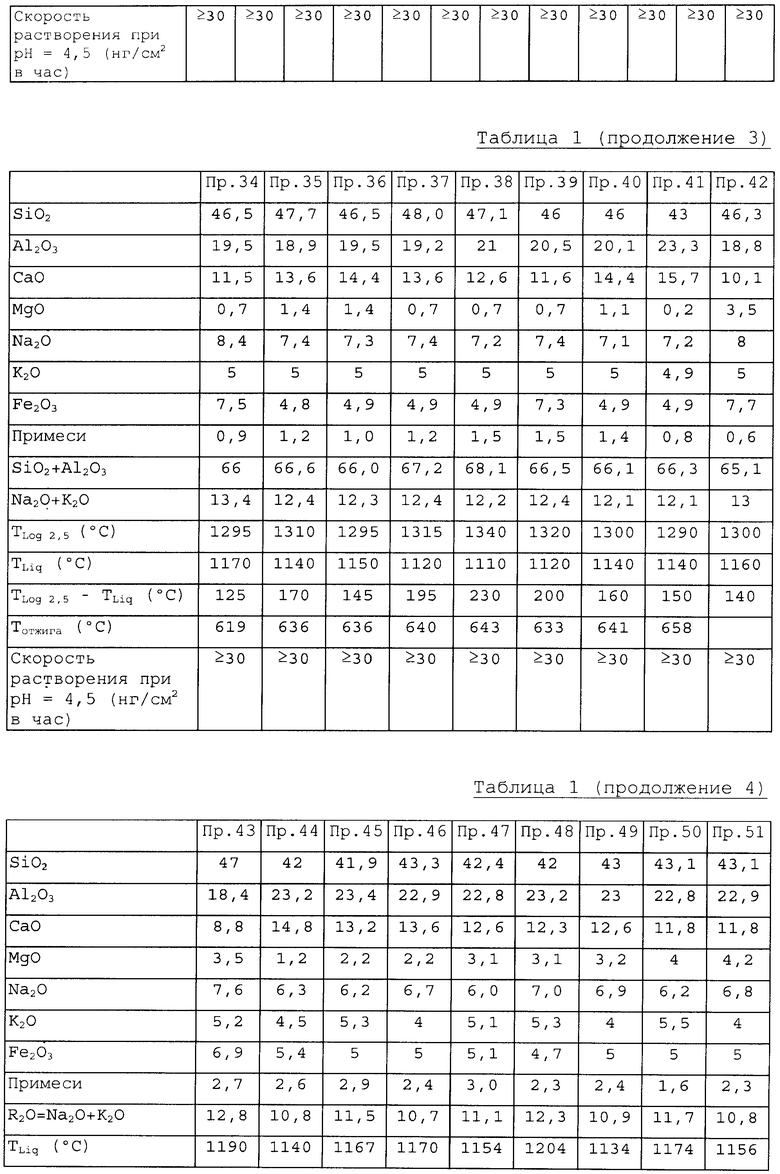

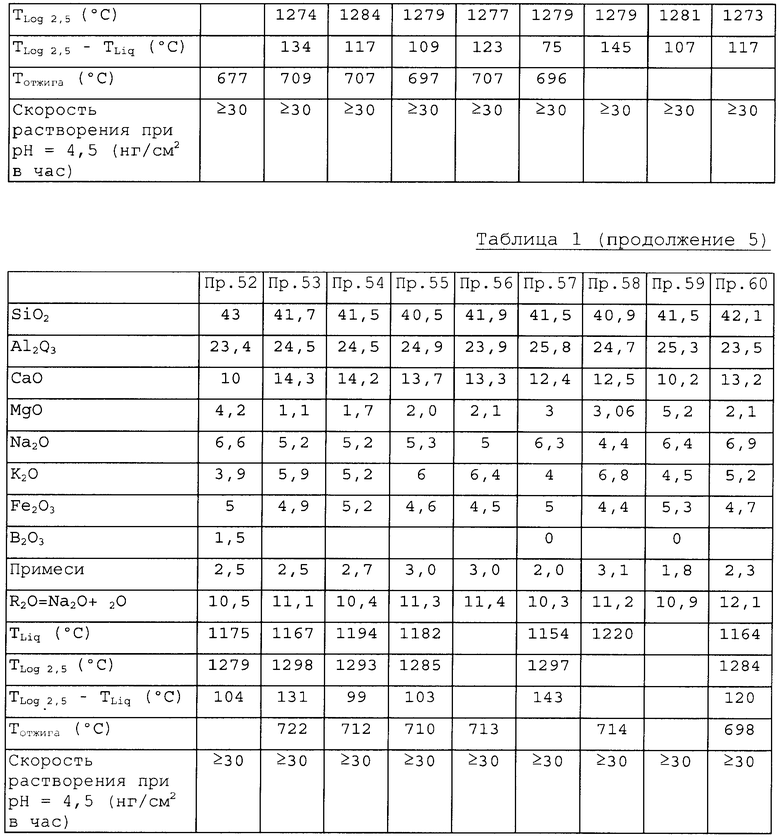

В приведенной далее таблице 1 сгруппированы данные для 60 примеров составов волокон в массовых процентах.

Строка "примеси" соответствует неизбежным примесям, вносимым исходными материалами, аффинажными добавками или огнеупорными материалами, контактирующими с расплавленным стеклом, и рассматриваемым в целом. Указывается только их общее содержание в качестве чисто показательного примера, поскольку ни их содержание, составляющее, в общем случае, меньше 2%, даже 1%, ни их природа не влияют на способ, в примерах осуществления которого по настоящему изобретению решается поставленная проблема.

Составы таких примеров приспособлены для формирования волокон внутренним центрифугированием, в частности согласно указаниям упомянутого ранее патента WO 93/02977.

Их рабочие диапазоны, определяемые разницей TLog 2,5 - TLiq, являются в широких пределах положительными, в частности больше 50°C, а также больше 100°C, и также больше 150°C.

Температуры ликвидуса являются невысокими, в частности меньшими или равными 1200°C, а также 1150°C.

Температуры, соответствующие вязкости 102,5 пуаз (TLog 2,5), являются допустимыми для применения тарелок высокотемпературного формирования волокон, в частности в условиях применения, описанных в заявке WO 93/02977.

Предпочтительными составами являются, в частности, составы, для которых TLog 2,5 меньше 1350°C, предпочтительно меньше 1300°C.

В таблице 1 указаны также температура отжига (выраженная в °C) и скорость растворения волокон при pH 4,5 (выраженная в нг/см2·ч). Последняя величина, измеряемая согласно протоколу, указанному в стандарте NF T 03-410, превышает 30 нг/см2·ч.

Для иллюстрации настоящего изобретения различные соединения фосфора добавляли во время процесса формирования волокон распылением в зоне, расположенной после зоны вытяжки волокон на выходе расплавленного стекла и перед зоной получения минеральной ваты. "Добавками" называют соединения, добавляемые в такой зоне распыления, причем такие добавки могут вноситься одновременно или раздельно.

Состав примера 45 таблицы 1 был переработан в волокна внутренним центрифугированием в присутствие или в отсутствие различных соединений на основе фосфора с получением слоя минеральной ваты, а результаты испытаний механических свойств и термической стабильности представлены в таблице 2.

В таких испытаниях добавка содержит связующее на основе смолы и в некоторых примерах соединение фосфора, добавляемое к такому связующему и распыляемое в то же самое время, что и связующее.

Связующие на основе смолы, являющиеся хорошо известными в области техники минеральной ваты, предназначены для придания требуемой механической прочности слою волокна. В рамках настоящих испытаний было использовано стандартное связующее на основе феноло-формальдегидной смолы и мочевины. В равной мере могут быть использованы также другие типы связующих композиций, в частности не содержащие формальдегид, индивидуально или в смеси. В качестве примера можно упомянуть:

- композиции на основе эпоксидных смол типа глицидилового эфира и амидированного нелетучего отвердителя (описаны в заявке EP-A-0369848), которые могут также содержать ускоритель, выбранный из имидазолов, имидазолинов и их смесей;

- композиции, содержащие карбоновую поликислоту и полиол, предпочтительно связанный с катализатором типа соли фосфорорганической кислоты и щелочного металла (описаны в заявке EP-A-0990727);

- композиции, содержащие одно или несколько соединений, которые содержат карбоксильную группу и/или β-гидроксиалкиламидную группу (описаны в заявке WO-A-93/36368);

- композиции, содержащие как карбоновую кислоту и алканоламин, так и смолу, предварительно синтезируемую из карбоновой кислоты и алканоламина, и полимер, который содержит карбоксильные группы (описаны в заявке EP-A-1164163);

- связующие композиции, получаемые в две стадии, состоящие из перемешивания ангидрида и амина в условиях реакции до тех пор, пока ангидрид существенно не солюбилизируется в амине и/или не прореагирует с ним, и последующего прибавления воды с завершением реакции (описаны в заявке EP-A-1170265);

- композиции, содержащие смолу, которая содержит неполимерный продукт реакции амина с двумя различающимися ангидридами (описаны в заявке EP-A-1 086 932);

- композиции, содержащие по меньшей мере одну карбоновую поликислоту и по меньшей мере один полиамин;

- композиции, содержащие сополимеры карбоновой кислоты и мономеров, которые содержат спиртовые группы, такие, как описано в заявке US 2005/038193;

- композиции, содержащие полиолы и поликислоты или полиангидриды, такие как малеиновая кислота, описанные, например, в заявке WO 2005/87837 или в патенте US 6706808.

Данные заявки или патенты EP-A-0369848, EP-A-0990727, WO-A-93/36368, EP-A-1164163, EP-A-1170265, EP-A-1086932, US 2005/038193, WO 2005/87837, US 6706808, а также заявки WO 04/007395, WO 2005/044750, WO 2005/121191, WO 04/094714, WO 04/011519, US 2003/224119, US 2003/224120 включены в настоящую заявку в качестве ссылок.

Смолы типа аминопластов (меламино-формальдегидные или мочевино-формальдегидные) также могут использоваться в рамках настоящего изобретения.

В сравнительном примере A не используются соединения фосфора, а в качестве добавки используется только связующее на основе смолы.

В других примерах используются шесть соединений фосфора. Первые три соединения, представляющие собой минеральные фосфаты или полифосфаты, достаточно схожие с описанными в заявке WO 01/68546, используются в сравнительных примерах B, C и D. Такими соединениями являются:

- метафосфат натрия; в сравнительном примере B его содержание составляет 0,2%;

- огнезащитный агент с коммерческим названием "Exolit AP 462" и продукт, производимый компанией Clariant GmbH. Будучи на основе полифосфата аммония и меламина, продукт используется, в частности, для улучшения огнестойкости полимеров (полиуретанов, эпоксидных смол) и обладает очень низкой растворимостью в воде; в сравнительном примере C его содержание составляет 0,2%;

- огнезащитный агент с коммерческим названием "FR CROS 489", производимый компанией Buddenheim (№ CAS 68333-79-9). Данный продукт представляет собой полифосфат аммония, содержащий 64% фосфата в пересчете на P2O5. В сравнительном примере D его содержание составляет 0,2%.

Три другие соединения фосфора представляют собой "фосфорорганические" соединения, используемые в рамках настоящего изобретения. Такими соединениями являются:

- огнезащитный агент с коммерческим названием "Exolit OP 550" и продукт, производимый компанией Clariant GmbH. Будучи на основе олигомера типа сложного полиэфира фосфорной кислоты, продукт используется, главным образом, в качестве огнезащитного агента для полиуретанов. В примерах E, F и G по настоящему изобретению его содержание составляет соответственно 0,3, 0,5 и 0,7% по отношению к общей массе волокон;

- огнезащитный агент с коммерческим названием "Exolit OP 560" и продукт, производимый компанией Clariant GmbH. Будучи на основе олигомера типа полиэфира фосфоновой кислоты, продукт используется, главным образом, в качестве огнезащитного агента для полиуретанов. В примере H по настоящему изобретению его содержание составляет 0,5%;

- огнезащитный агент с коммерческим названием "Fyrol PNX", производимый компанией Akzo Nobel, содержащий 19% P2O5. Речь идет об олигомере типа полиэфира фосфорной кислоты формулы (3), в которой n изменяется в интервале от 2 до 20, R6, R7 и R8 представляют собой этил, а R5 представляет собой этенил (номер CAS 184538-58-7). В примере 1 по настоящему изобретению его содержание составляет 0,8%.

Упомянутые три соединения содержат в своих главных цепочках атомы фосфора и углеродсодержащие группировки, в частности типа алкила.

В других примерах в качестве соединений фосфора по настоящему изобретению фигурируют продукты Budit 341 или 3118F, производимые компанией Buddenheim. Смесь циклических эфиров фосфоновой кислоты, реализуемая под товарным знаком AMGARD® CT и CU компанией Rhodia, также представляет особый интерес. Данный продукт, используемый в качестве замедлителя огня для текстильных изделий на основе сложного полиэфира, действительно обладает при нагревании в печи более высокой стабильностью, чем продукт Exolit OP 550, и позволяет, таким образом, обеспечивать лучшие механические свойства в отношении старения. Его содержание в пересчете на P2O5 составляет приблизительно 20%.

В таблице 2 представлены для совокупности данных испытаний значения начальной механической прочности полученных образцов минеральной ваты, а также потеря ими механической прочности (в процентах) после старения в автоклаве при 105°C при давлении 1,5 бар в течение 15 минут, а для некоторых из данных испытаний приведены значения деформации при 1000°C согласно упомянутым ранее временным техническим условиям "Matériaux isolants: stabilité thermique" (Insulating materials: Thermal stability (Материалы изоляционные. Термическая стабильность)).

Механическую прочность измеряют перед и после старения в автоклаве в испытаниях на растяжение, осуществляемых с образцами в форме колец, вырезанных из волокнистых продуктов плотностью 14 кг/м3. Согласно такому испытанию два стержня вводят в центр кольца и отодвигают с постоянной скоростью до разрыва образца. Данная прочность, выраженная в Н/г, соответствует усилию разрыва, отнесенному к массе образца. Испытание повторяют с 20 образцами, средние значения полученных результатов приведены в таблице 2.

Данные результаты ясно показывают, что добавление соединений фосфора, таких, как описаны в предшествующем уровне техники (примеры B, C и D), не улучшают или ухудшают характеристики начальной механической прочности (на выходе из печи) и, кроме того, сильно ухудшают такие характеристики с течением времени по сравнению со случаями без добавления какого-либо соединения фосфора (пример A).

Напротив, применение соединений фосфора в рамках настоящего изобретения, с одной стороны, улучшает начальные механические характеристики продукта и, с другой стороны, не только не ухудшает эти характеристики после ускоренного старения (примеры F, H и I), но даже улучшает их (примеры E и G).

Без привязки к какой-либо научной теории благоприятный эффект добавления соединений по настоящему изобретению представляется обязанным отсутствию высвобождения кислотных соединений, таких как фосфорная кислота и/или фосфорный ангидрид, в течение обработки в сушильном шкафу при полимеризации смолы связующего и в течение ускоренного старения конечного продукта. Представляется реальным, что высвобождение кислотных соединений вызывает уменьшение адгезии между связующим и волокнами стекла и/или провоцирует воздействие на поверхность волокон. Впрочем, независимо от настоящего изобретения было доказано, что добавление основания (такого, как MgO) в качестве дополнительной добавки позволяет нейтрализовать кислоты, образующиеся в течение стадии полимеризации связующего, и оказывает благоприятное действие на изменение с течением времени механических свойств продуктов, таким образом образованных.

Благоприятное действие любых типов фосфатов (сравнительные примеры B или примеры E и I по настоящему изобретению) на термическую стабильность также подтверждается, причем деформация при 1000°C по меньшей мере в два раза меньше по сравнению с деформацией волокон без добавления соединений фосфата.

Изобретение относится к области искусственных минеральных ват. Минеральная вата содержит волокна состава, мас.%: SiO2 35-60, предпочтительно 39-55, Al2O3 12-27, CaO 0-35, MgO 0-30, Na2O 0-17, K2O 0-17, Na2O+K2O 10-17, P2O5 0-5, Fe2O3 0-20, B2O3 0-8, TiO2 0-3 и по меньшей мере одно соединение фосфора, способное вступать в реакцию при температуре меньше 1000°С с волокнами с образованием покрытия на их поверхности и представляющее собой молекулу, в которой один или несколько атомов фосфора связаны по меньшей мере с одним атомом углерода непосредственно или опосредованно через атом кислорода. Содержание соединения фосфора в пересчете на фосфор - от 0,0005%, в частности от 0,01 до 1%, в частности меньше 0,5% от общей массы волокон. Способ получения указанной выше минеральной ваты включает стадию формирования волокон, затем стадию нанесения по меньшей мере одного соединения фосфора на поверхность волокон, в частности, распылением или пропиткой раствором. Применение указанной выше минеральной ваты в огнестойких конструкциях. Термо- и/или звукоизоляционный материал, содержащий по меньшей мере один из видов указанной выше минеральной ваты. Изобретение развито в зависимых пунктах. Технический результат - улучшение механических характеристик волокон, их термической стабильности и растворимости в физиологической среде. 4 н. и 24 з.п. ф-лы, 2 табл.

1. Минеральная вата, термически стабильная, способная растворяться в физиологической среде и содержащая волокна, состав компонентов которых приведен далее, мас.%:

и по меньшей мере одно соединение фосфора, способное вступать в реакцию при температуре менее 1000°С с упомянутыми волокнами с образованием покрытия на поверхности упомянутых волокон, отличающаяся тем, что содержание упомянутого соединения фосфора, выраженное в пересчете на фосфор, изменяется от 0,0005%, в частности от 0,01 до 1%, в частности меньше 0,5% от общей массы волокон, причем такое соединение фосфора представляет собой молекулу, в которой один или несколько атомов фосфора связаны по меньшей мере с одним атомом углерода непосредственно или опосредованно через атом кислорода.

2. Минеральная вата по п.1, содержащая по меньшей мере одно соединение фосфора, выбранное из:

a) соединения, содержащего один атом фосфора, связанный по меньшей мере с одним атомом углерода только через посредство атома кислорода;

b) соединения, содержащего один атом фосфора, связанный непосредственно по меньшей мере с одним атомом углерода.

3. Минеральная вата по п.2, содержащая по меньшей мере одно соединение фосфора (а), выбранное из моно-, ди- или триэфира фосфорной кислоты или эфира незамещенной фосфоновой или фосфиновой кислоты, причем углеродсодержащие группы таких эфиров представляют собой алкилы, арилы, ацилы или гидроксиалкилы, которые могут быть при необходимости олигомерными или полимерными, и/или содержать один или несколько гетероатомов, выбранных из N, О или S.

4. Минеральная вата по п.2, содержащая по меньшей мере одно соединение фосфора (b), выбранное из эфира фосфоновой или фосфиновой кислоты или фосфоновой или фосфиновой кислоты, по меньшей мере частично замещенной, или моно-, ди- или тризамещенного фосфиноксида, причем различные углеродсодержащие группы таких соединений представляют собой алкилы, арилы; ацилы или гидроксиалкилы, которые могут быть при необходимости олигомерными или полимерными, и/или содержать один или несколько гетероатомов, выбранных из N, О или S.

5. Минеральная вата по п.1, содержащая по меньшей мере одно соединение фосфора, которое представляет собой молекулу, состоящую из нескольких соединений типа (а) или (b) по пп.2-4, являющихся одинаковыми или различающимися, связанных между собой ковалентными связями.

6. Минеральная вата по п.5, содержащая по меньшей мере одно соединение фосфора, которое представляет собой молекулу олигомера или полимера, в которой число составляющих мотивов находится предпочтительно в интервале от 2 до 100, в частности, в интервале от 2 до 50, а также в интервале от 2 до 10.

7. Минеральная вата по пп.5 или 6, содержащая по меньшей мере одно соединение фосфора, в котором большинство содержащихся атомов фосфора связаны между собой через углеродсодержащую группировку.

8. Минеральная вата по п.7, содержащая по меньшей мере одно соединение фосфора, которое может представлять собой соединение следующей общей формулы (1)

где n находится в интервале от 1 до 100, предпочтительно в интервале от 1 до 50, в частности в интервале от 2 до 10;

заместители R1 - R4 представляют собой в своем большинстве углеродсодержащие, одинаковые или различные группировки, предпочтительно типа алкила, арила, ацила или гидроксиалкила, при необходимости разветвленных, которые могут быть при необходимости олигомерными или полимерными, и/или содержать один или несколько гетероатомов, выбранных из N, О, S или Р.

9. Минеральная вата по п.8, содержащая по меньшей мере одно соединение фосфора, которое представляет собой олигомер или полимер типа полиэфира фосфоновой кислоты следующей общей формулы (2)

где длина n цепи находится в интервале от 1 до 100, предпочтительно в интервале от 1 до 50, в частности в интервале от 2 до 10;

заместители R2 и R5 - R7 представляют собой в своем большинстве углеродсодержащие, одинаковые или различные группировки, предпочтительно типа алкила, арила, ацила или гидроксиалкила, при необходимости разветвленных, которые могут быть при необходимости олигомерными или полимерными, и/или содержать один или несколько гетероатомов, выбранных из N, О, S или Р.

10. Минеральная вата по п.8, содержащая по меньшей мере одно соединение фосфора, которое представляет собой олигомер или полимер типа полифосфорной кислоты или полиэфира фосфорной кислоты следующей общей формулы (3)

где длина n цепи находится в интервале от 1 до 100, предпочтительно в интервале от 1 до 50, в частности в интервале от 2 до 10;

заместители R5 - R8 представляют собой в своем большинстве углеродсодержащие, одинаковые или различающиеся группировки, предпочтительно типа алкила, арила, ацила или гидроксиалкила, при необходимости разветвленных, которые могут быть при необходимости олигомерными или полимернымими, и/или содержать один или несколько гетероатомов, выбранных из N, О, S или Р.

11. Минеральная вата по п.4, содержащая по меньшей мере одно соединение фосфора, полученное реакцией этерификации или переэтерификации между фосфорной и фосфоновой кислотами или их соответствующими эфирами и полиолами (в частности, диолами), поликислотами (в частности двухосновными кислотами) или эпоксисоединениями.

12. Минеральная вата по п.11, содержащая по меньшей мере одно соединение фосфора, которое получают реакцией между мелассой и фосфорной или фосфоновой кислотами или их эфирами.

13. Минеральная вата по п.1 или 2, содержащая волокна, состав компонентов которых приведен далее, мас.%:

причем содержание MgO находится в интервале от 0 до 5%, в частности в интервале от 0 до 2% в том случае, когда R2O не более 13,0%.

14. Минеральная вата по п.1 или 2, содержащая волокна, состав компонентов которых приведен далее, мас.%:

15. Минеральная вата по п.1 или 2 такая, что содержание СаО находится в интервале от 9,5 до 20%, предпочтительно в интервале от 10 до 18%.

16. Минеральная вата по п.1 или 2, содержащая от 20 до 25% оксида алюминия.

17. Минеральная вата по п.1 или 2, содержащая по меньшей мере 2%, в частности порядка от 2 до 5% MgO в случае, когда содержание оксида алюминия составляет соответственно меньше 22%, в частности от 17 до 22%, и содержащая от 1 до 4%, предпочтительно от 1 до 2% MgO в случае, когда содержание оксида алюминия составляет соответственно по меньшей мере 22 мас.%.

18. Минеральная вата по п.1 или 2 такая, что содержание щелочного компонента составляет предпочтительно меньше или равно 13,0%, в частности порядка от 10 до 12,5%, в частности 12% или меньше.

19. Минеральная вата по п.1 или 2 такая, что молярное соотношение R2O/Al2O3 меньше 0,9, в частности не больше 0,8, в частности не больше 0,75.

20. Минеральная вата по п.1 или 2, содержащая от 2 до 6% оксида железа.

21. Минеральная вата по п.1 или 2, содержащая 1% или меньше оксида титана.

22. Минеральная вата по п.1 или 2 такая, что ее волокна обладают скоростью растворения, измеренной при рН 4,5, по меньшей мере 30 нг/см2 в час.

23. Минеральная вата по п.1 или 2, соответственно которой стекло, подходящее для волокон, может быть переработано в волокно внутренним центрифугированием.

24. Минеральная вата по п.1 или 2, соответственно которой покрытие, способное образовываться на поверхности волокон, образуется, в основном, фосфатом щелочноземельного элемента.

25. Минеральная вата по 24, в которой фосфат щелочноземельного элемента представляет собой фосфат кальция.

26. Способ получения минеральной ваты по любому из пп.1-25, содержащий стадию формирования волокон, затем стадию нанесения по меньшей мере одного соединения фосфора на поверхность упомянутых волокон, в частности, распылением или пропиткой раствором.

27. Применение минеральной ваты по любому из пп.1-25 в огнестойких конструкциях.

28. Термоизоляционный и/или звукоизоляционный материал, содержащий по меньшей мере один из видов минеральной ваты по любому из пп.1-25.

| ПРОПИТАННЫЕ СТЕКЛОВОЛОКОННЫЕ ПРЯДИ И СОДЕРЖАЩИЕ ИХ ИЗДЕЛИЯ | 1999 |

|

RU2209788C2 |

| ПРЯДИ СТЕКЛОВОЛОКНА С ПОКРЫТИЕМ ИЗ НЕОРГАНИЧЕСКИХ ЧАСТИЦ И ИЗДЕЛИЯ, СОДЕРЖАЩИЕ ИХ | 1999 |

|

RU2209789C2 |

| Состав для защитного покрытия стекловолокна | 1982 |

|

SU1031932A1 |

| СТЕКЛОВОЛОКОННЫЕ ПРЯДИ, ПОКРЫТЫЕ ТЕПЛОПРОВОДНЫМИ НЕОРГАНИЧЕСКИМИ ЧАСТИЦАМИ, И СОДЕРЖАЩИЕ ИХ ИЗДЕЛИЯ | 1999 |

|

RU2196746C2 |

| Дымовой извещатель | 1984 |

|

SU1265821A1 |

| US 5658836 A, 19.08.1997. | |||

Авторы

Даты

2010-05-27—Публикация

2006-03-31—Подача