Изобретение относится к оборудованию для промысловой подготовки природного газа и может быть использовано в газовой промышленности.

Известна установка комплексной подготовки газа [RU 2624710, опубл. 05.07.2017 г., МПК F25J 3/00, С07С 7/00, C10G 5/06], включающая входной сепаратор, первый и второй рекуперационные теплообменники, дефлегматор, соединенный линией газа подачи дефлегмации, оснащенной редуцирующим устройством, с низкотемпературным сепаратором, оборудованным линией вывода газа в теплообменную секцию дефлегматора, а также редуцирующие устройства и блок стабилизации конденсата (блок фракционирования).

Недостатком данной установки является низкий выход углеводородов С3+ из-за потерь с факельными газами.

Наиболее близка к предлагаемому изобретению установка низкотемпературного разделения углеводородного газа [RU 2382301, опубл. 20.02.2010 г., МПК F25J 3/00], один из вариантов которой включает расположенный на линии подачи углеводородного (сырого) газа узел охлаждения, содержащий теплообменники и пропановую холодильную машину, а также сепаратор, соединенный с фракционирующей колонной (деметанизатором) линиями подачи газа и остатка с редуцирующими устройствами (редуцирующим вентилем и детандерной секцией детандер-компрессорного агрегата, соответственно), при этом низ деметанизатора соединен с деэтанизатором (блоком фракционирования) линией подачи деметанизированного конденсата с насосом, и оснащен нагревателем, расположенным на линии подачи газа деэтанизации, соединяющей блок фракционирования с верхом деметанизатора, на которой затем расположены нагреватель отбензиненного (подготовленного) газа и редуцирующий вентиль, при этом верх деметанизатора оснащен линией вывода отбензиненного газа с нагревателем, узлом охлаждения и компрессорной секцией детандер-компрессорного агрегата.

Недостатками данной установки является низкая энергоэффективность из-за затрат сторонней энергии на привод компрессора холодильной машины, которую используют вследствие неоптимальной схемы рекуперации холода технологических потоков.

Задачей предлагаемого изобретения является повышение энергоэффективности.

Техническим результатом является повышение энергоэффективности за счет исключения использования энергии со стороны для привода компрессора холодильной машины, вследствие понижения температуры верха деметанизатора путем размещения рекуперативного теплообменника перед редуцирующим устройством на линии подачи газа сепарации и расположения нагревателя низа деметанизатора на байпасе узла охлаждения.

Указанный технический результат достигается тем, что в предлагаемой установке, включающей холодильную машину, расположенные на линии сырого природного газа узел охлаждения, сепаратор, соединенный с деметанизатором линиями подачи газа и остатка сепарации с редуцирующими устройствами, при этом низ деметанизатора соединен линией подачи деметанизированного конденсата с блоком фракционирования, оснащенным линиями вывода углеводородных фракций, и оснащен нагревателем, а верх деметанизатора соединен линией вывода подготовленного природного газа с узлом охлаждения, особенности заключается в том, что но меньшей мере одно редуцирующее устройство выполнено в виде детандера, холодильная машина выполнена компрессионной, соединена с блоком фракционирования линиями ввода/вывода хдадоагента и соединена с детандером(ами) посредством кинематических, и/или электрических, и/или магнитных, и/или гидравлических устройств, на линии сырого природного газа перед узлом охлаждения расположен входной сепаратор, соединенный с блоком фракционирования линией подачи остатка входной сепарации с редуцирующим устройством, в качестве узла охлаждения установлен первый рекуперативный теплообменник и расположенный на его байпасе нагреватель низа деметанизатора, на линии подачи газа сепарации перед редуцирующим устройством размещен второй рекуперативный теплообменник, расположенный также на линии вывода подготовленного природного газа с редуцирующим устройством, при этом блок фракционирования соединен с линией вывода подготовленного природного газа линией подачи метан содержащего газа.

Для увеличения выхода тяжелых компонентов первый рекуперативный теплообменник может быть выполнен многопоточным и соединенным с дополнительной компрессионной холодильной машиной. Блок фракционирования может быть выполнен, например, в виде сепараторов и/или ректификационных колонн в количестве и с характеристиками, обусловленными заданным ассортиментом жидких продуктов. Но меньшей мере одно редуцирующее устройство выполнено в виде детандера, остальные могут быть выполнены в виде дроссельного вентиля, газодинамического устройства или детандера. На линии вывода подготовленного газа после первого рекуперативного теплообменника может быть расположен дожимной компрессор. Компрессор дополнительной холодильной машины и/или дожимной компрессор могут быть соединены с детандером(ами) посредством кинематических, и/или электрических, и/или магнитных, и/или гидравлических устройств. В качестве остальных элементов установки могут быть размещены любые устройства соответствующего назначения, известные из уровня техники.

Размещение второго рекуперативного теплообменника перед редуцирующим устройством на линии подачи газа сепарации позволяет снизить температуру редуцированного паза сепарации и, соответственно, снизить температуру верха деметанизатора, а расположение нагревателя низа деметанизатора на байпасе первого рекуперационного теплообменника позволяет осуществить фракционирование в деметанизаторе за счет использования тепла сырого природного газа, без использования тепла со стороны. Это позволяет исключить использование энергии со стороны для привода холодильных машин, за счет чего повысить энергоэффективность установки.

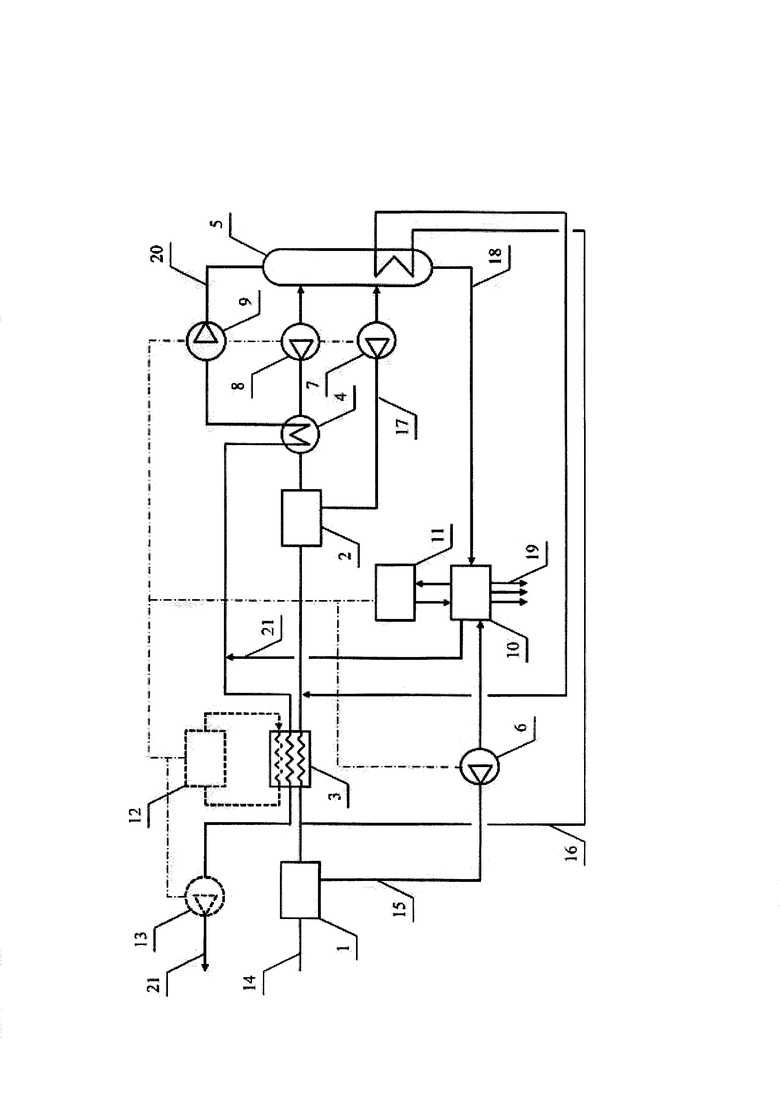

Установка показана на прилагаемом чертеже и включает входной сепаратор 1, сепаратор 2, первый и второй рекуперативный теплообменники 3 и 4, деметанизатор 5, редуцирующие устройства 6-9, по меньшей мере одно из которых выполнено в виде детандера, блок фракционирования 10 и компрессионная холодильная машина 11. Установка может быть дополнена второй компрессионной холодильной машиной 12 и компрессором 13 (показано пунктиром).

При работе установки сырой природный газ, поступающий по линии 14, разделяют в сепараторе 1 на остаток, который выводят по линии 15. и газ, который разделяют на два потока, первый поток по бай пас ной (по отношению к теплообменнику 3) линии 16 подают в качестве теплоносителя в нагреватель деметанизатора 5, смешивают со вторым потоком, охлажденным в теплообменнике 3, и разделяют в сепараторе 2 на остаток, выводимый по линии 17, и газ, охлаждаемый в теплообменнике 4. которые редуцируют в устройствах 7 и 8, соответственно, и подают в деметанизатор 5, с низа которого по линии 18 деметанизированный конденсат, совместно с редуцированным в устройстве 6 остатком входной сепарации, подают в блок 10, из которого по линиям 19 выводят углеводородные фракции в заданном ассортименте. При фракционировании в блоке 10 для охлаждения верха колонн используют холод, генерируемый холодильной машиной 11, которая соединена с детандером(ами) (показано штрих-пунктиром). Подготовленный природный газ, выводимый с верха деметанизатора 5 по линии 20. редуцируют в устройстве 9, нагревают в теплообменнике 4, смешивают с метансодержащим газом, подаваемым из блока 10 по линии 21, нагревают в теплообменнике 3 и выводят по линии 21.

При необходимости (показано пунктиром), в первый рекуперативный теплообменник, выполненный многопоточным, подают дополнительное количество холода с помощью второй холодильной машины 12, а подготовленный газ сжимают компрессором 13, при этом в случае выполнения какого-либо из редуцирующих устройств в виде детандера, последний(ие) могут быть соединен(ы) с компрессором холодильной машины 12 или компрессором 13. Линии подачи ингибитора гидратообразования и вывода отработанного ингибитора образования условно не показаны.

Работоспособность установки подтверждается следующим примером: сырой природный газ. содержащий 249 г/нм3 углеводородов С3+, в объеме 119,0 тыс. нм3/ч при 6 МПа и 20°С разделяют во входном сепараторе на 19,6 т/час остатка, и 112,7 тыс. нм3/ч газа, который разделяют на два потока, 36,9 тыс. нм3/ч первого потока подают на охлаждение в нагреватель деметанизатора смешивают со вторым потоком, охлажденным в первом рекуперативном теплообменнике, и при минус 52,3°С разделяют в сепараторе на 25,0 т/час остатка, и 89,6 тыс. нм3/ч газа, охлаждаемого во втором рекуперативном теплообменнике до минус 67,0°С, которые редуцируют до 3,0 МПа с помощью редуцирующих устройств, выполненных в виде редуцирующего вентиля и детандера, соответственно, и подают в деметанизатор. С низа деметанизатора выводят 22,2 т/час деметанизированного конденсата и, совместно с остатком входной сепарации, редуцированным с помощью редуцирующего устройства, выполненного в виде редуцирующего вентиля, подают в блок фракционирования, из которого выводят 30,6 т/час широкой фракции легких углеводородов. 99,3 тыс. нм3/ч подготовленного газа, выводимого с верха деметанизатора, редуцируют до 2,0 МПа с помощью редуцирующего устройства, выполненного в виде детандера, нагревают во втором рекуперативном теплообменнике, смешивают с 9,8 тыс. нм3/ч отходящего метансодержащего газа, подаваемого из блока фракционирования и выводят при 14,0°С. Верх деэтанизатора блока фракционирования охлаждают с помощью холодильной машины с холодопроизводительностью 404 кВт, запитанной от обоих детандеров. В первый рекуперативный теплообменник подают 207 кВт холода с помощью компрессионной холодильной машины, также запитанной от первого и второго детандеров.

Степень извлечения углеводородов C3+ составила 99,46%, энергия со стороны не использовалась.

При работе установки по прототипу в условиях примера, при использовании пропановой холодильной машины, потребляющей 1100 кВт электроэнергии, степень извлечения углеводородов С3+ составила 99,05%.

Таким образом, предлагаемая установка позволяет повысить энергоэффективность и может найти применение в газовой промышленности.

Настоящее изобретение относится к установке комплексной подготовки природного газа низкотемпературной конденсацией, включающей холодильную машину, расположенные на линии сырого природного газа узел охлаждения, сепаратор, соединенный с деметанизатором линиями подачи газа и остатка сепарации с редуцирующими устройствами, при этом низ деметанизатора соединен линией подачи деметанизированного конденсата с блоком фракционирования, оснащенным линиями вывода углеводородных фракций, и оснащен нагревателем, а верх деметанизатора соединен линией вывода подготовленного природного газа с узлом охлаждения. При этом, по меньшей мере, одно редуцирующее устройство выполнено в виде детандера, холодильная машина выполнена компрессионной, соединена с блоком фракционирования линиями ввода/вывода хладоагента и соединена с детандером(ами) посредством кинематических, и/или электрических, и/или магнитных, и/или гидравлических устройств, на линии сырого природного газа перед узлом охлаждения расположен входной сепаратор, соединенный с блоком фракционирования линией подачи остатка входной сепарации с редуцирующим устройством, в качестве узла охлаждения установлен первый рекуперативный теплообменник и расположенный на его байпасе нагреватель низа деметанизатора, на линии подачи газа сепарации перед редуцирующим устройством размещен второй рекуперативный теплообменник, расположенный также на линии вывода подготовленного природного газа с редуцирующим устройством, при этом блок фракционирования соединен с линией вывода подготовленного природного газа линией подачи метансодержашего газа. Предлагаемая установка позволяет повысить энергоэффективность процесса. 1 ил., 1 пр.

Установка комплексной подготовки природного газа низкотемпературной конденсацией, включающая холодильную машину, расположенные на линии сырого природного газа узел охлаждения, сепаратор, соединенный с деметанизатором линиями подачи газа и остатка сепарации с редуцирующими устройствами, при этом низ деметанизатора соединен линией подачи деметанизированного конденсата с блоком фракционирования, оснащенным линиями вывода углеводородных фракций, и оснащен нагревателем, а верх деметанизатора соединен линией вывода подготовленного природного газа с узлом охлаждения, отличающаяся тем, что по меньшей мере одно редуцирующее устройство выполнено в виде детандера, холодильная машина выполнена компрессионной, соединена с блоком фракционирования линиями ввода/вывода хладоагента и соединена с детандером(ами) посредством кинематических, и/или электрических, и/или магнитных, и/или гидравлических устройств, на линии сырого природного газа перед узлом охлаждения расположен входной сепаратор, соединенный с блоком фракционирования линией подачи остатка входной сепарации с редуцирующим устройством, в качестве узла охлаждения установлен первый рекуперативный теплообменник и расположенный на его байпасе нагреватель низа деметанизатора, на линии подачи газа сепарации перед редуцирующим устройством размещен второй рекуперативный теплообменник, расположенный также на линии вывода подготовленного природного газа с редуцирующим устройством, при этом блок фракционирования соединен с линией вывода подготовленного природного газа линией подачи метансодержашего газа.

| УСТАНОВКА НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНОГО ГАЗА | 2008 |

|

RU2382301C1 |

| УСТАНОВКА ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2016 |

|

RU2635946C1 |

| US 9605224 B2, 28.03.2017 | |||

| Н.Д | |||

| Мухаметова и др | |||

| Оптимизация термобарических условий подготовки газа методом низкотемпературной сепарации | |||

| Разработка нефтяных и газовых месторождений, 2018, т.16, N 4, 79-88 | |||

| Н.Д | |||

| Мухаметова и др | |||

| Стабилизация газового конденсата при подготовке газа по | |||

Авторы

Даты

2021-08-23—Публикация

2020-10-09—Подача