Область изобретения

[0001] Пиролитические реакторы обычно содержат небольшие количества твердых инертных остатков, таких как глина, тальк и т.п., которые не улетучиваются, и должны быть удалены из реактора. Настоящее изобретение имеет отношение к сосуду для химической переработки пластика, который содержит один или несколько валов с одним или несколькими транспортирующими устройствами, при этом одно или несколько из упомянутых транспортирующих устройств имеют скребковые лезвия, которые контактируют с днищем упомянутого сосуда для химической переработки пластика. При вращении упомянутого вала упомянутые транспортирующие устройства перемещают отходы, такие как полурасплавленный материал, или расплавленный материал, или твердый инертный остаток, или любую их комбинацию, через упомянутый сосуд до тех пор, пока упомянутые материалы, кроме упомянутого твердого инертного остатка, не будут полностью испарены, упомянутыми скребковыми лезвиями, перемешивающими упомянутые расплавленные материалы.

Уровень техники

[0002] Пиролитические реакторы обычно преобразуют различные пластиковые и углеводородные отходы в одно или несколько веществ только за счет нагревания, т.е. без какого-либо окисления. Такие процессы - это химические реакции in situ, включая крекинг, рекомбинацию, риформинг, повторный крекинг и т.п. Во время этого процесса пластиковые и углеводородные отходы обычно испаряют для получения различных продуктов, которые имеют коммерческое применение. Однако, поскольку пластики, такие как полимеры, обычно содержат инертные добавки, такие как глина, диоксид кремния, тальк, оксид алюминия, карбонат кальция, слюда, минеральные волокна, стекло, стекловолокно, металлические частицы и волокна, сажа и т.п., то эти добавки не испаряются, а обычно остаются внутри реактора в виде твердого инертного остатка. Для продолжения эффективного выполнения операции пиролиза этот остаток должен быть удален.

[0003] Более конкретно, по мере того как отходы испаряются в блоке для химической переработки полимера по мере перемещения отходов вдоль различных зон нагрева сосуда, твердые инертные остатки (SIR) оседают на днище сосуда в процессе пиролитического испарения. Для того чтобы удалить твердые инертные остатки, их необходимо переместить вперед через корпус реактора и выгрузить из него. Этот процесс до некоторой степени сложен, и часто не приводит к полному удалению твердых инертных остатков, что может привести к необходимости остановки реактора, чтобы твердые инертные остатки можно было из него удалить.

Сущность изобретения

[0004] Настоящее изобретение имеет отношение к сосуду для химической переработки пластика, включающему в себя пиролитический реактор, имеющий транспортирующий механизм для перемещения отходов, содержащих пластиковый материал, такой как полимеры, или углеводородный материал, или твердый инертный остаток (SIR), через реактор. Во время пиролиза пластика и углеводородных материалов их нагревают, смешивают, и в ходе химических реакций in situ, включая крекинг, рекомбинацию, риформинг, повторный крекинг и т.п., отходы улетучиваются и затем удаляются из реактора. Как правило, примеси твердых инертных остатков, изначально содержащиеся в полимерах, во время пиролиза остаются в реакторе. Транспортирующий механизм по настоящему изобретению перемещает твердые инертные примеси через реактор и выводит из него.

[0005] Сосуд для химической переработки пластика включает в себя вход и выход, один или несколько валов, при этом упомянутые один или несколько валов независимо имеют вращающееся транспортирующее устройство, упомянутое вращающееся устройство содержит один или несколько скребков для перемещения отходов, включающих в себя жидкость или полурасплавленный материал, или расплавленный материал, или твердый инертный остаток, или любую их комбинацию, через упомянутый сосуд к упомянутому выходу, упомянутый полурасплавленный и/или упомянутый расплавленный материал включает в себя один или несколько полимеров, или углеводородных соединений, или и то, и другое; упомянутое транспортирующее устройство независимо имеет одно или несколько скребковых лезвий; упомянутые скребковые лезвия функционально и независимо друг от друга прикреплены к упомянутому скребку; и упомянутые прикрепленные скребковые лезвия независимо имеют такую высоту, чтобы они могли очищать днище упомянутого сосуда при вращении упомянутого транспортирующего устройства.

[0006] Процесс перемешивания материала в сосуде для химической переработки пластика включает следующие этапы: перемещение отходов, содержащих жидкость, или полурасплавленный материал, или расплавленный материал, или твердый инертный остаток, или любую их комбинацию, через сосуд для пиролитической химической переработки, причем упомянутый сосуд содержит один или несколько валов, которые независимо имеют вращающееся транспортирующее устройство, причем упомянутое вращающееся устройство содержит одну или несколько скребков для перемещения упомянутых отходов или любой их комбинации через упомянутый сосуд к упомянутому выходу, упомянутого полурасплавленного и/или упомянутого расплавленного материала, содержащего один или несколько полимеров или углеводородных соединений, или и то, и другое; упомянутое транспортирующее устройство независимо имеет одну или несколько скребковых лезвий; упомянутые скребковые лезвия функционально и независимо прикреплены к упомянутым скребкам; и упомянутые прикрепленные скребковые лезвия независимо друг от друга имеют такую высоту, чтобы они могли очищать днище упомянутого сосуда при вращении упомянутого транспортирующего устройства.

[0007] Сосуд для химической переработки пластика включает в себя: вход, выход и внутреннюю стенку; по меньшей мере два вала, имеющие независимо друг от друга вращающееся транспортирующее устройство для перемещения отходов, или твердого инертного остатка, или того и другого, через упомянутый сосуд к упомянутому выходу; по меньшей мере один опорный корпус в упомянутом сосуде, причем упомянутый опорный корпус расположен между упомянутыми вращающимися транспортирующими устройствами, упомянутый опорный корпус имеет держатели, прикрепленные к упомянутой внутренней стенке сосуда; и упомянутое транспортирующее устройство имеет вспомогательные скребковые лезвия, которые способны выдвигаться таким образом, что могут скрести под упомянутым опорным устройством и перемещать через него упомянутые отходы.

Краткое описание фигур

[0008] Вышеизложенные и другие признаки настоящего изобретения станут очевидными для специалистов в области техники, к которой относится настоящее изобретение, после прочтения следующего описания со ссылками на прилагаемые фигуры, на которых:

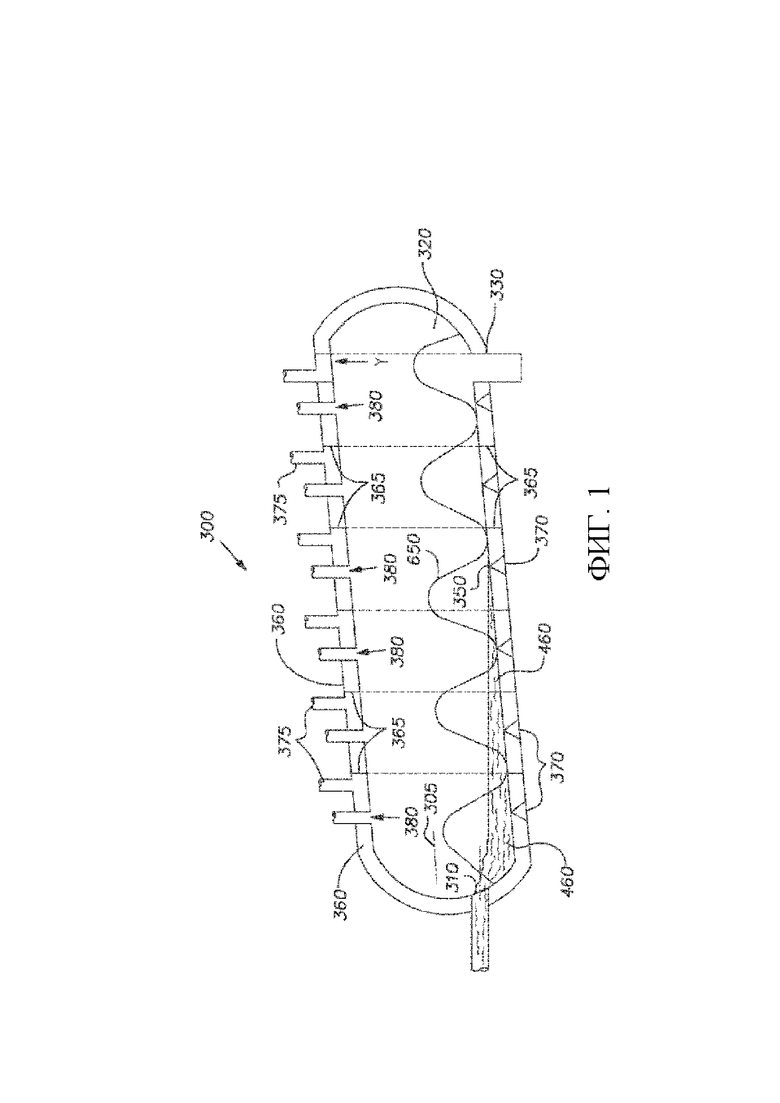

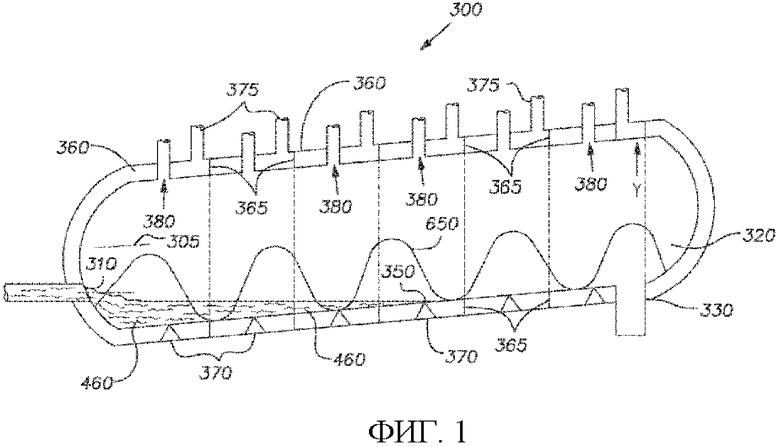

[0009] ФИГ. 1 представляет собой схематический вид сосуда для химической переработки пластика по настоящему изобретению, в котором могут протекать различные реакции; и

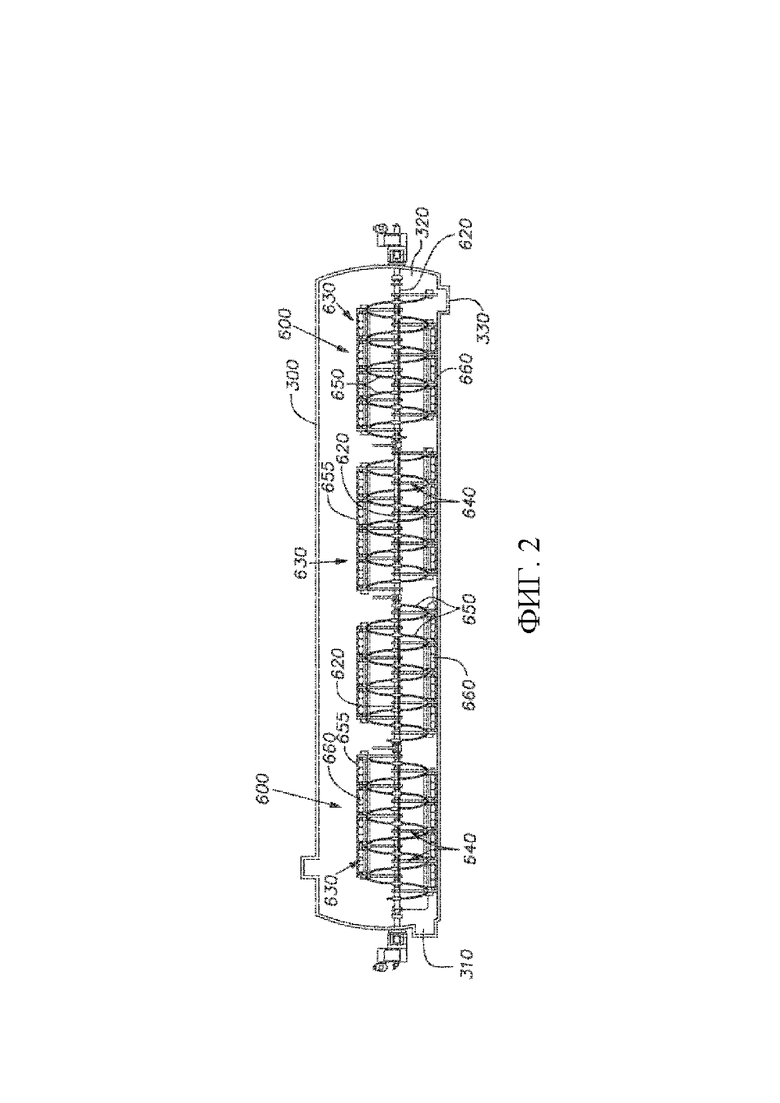

[0010] ФИГ. 2 представляет собой схематический вид сосуда для химической переработки пластика, включающего в себя перемешивающее устройство для перемещения твердого инертного остатка через блок для химической переработки пластика.

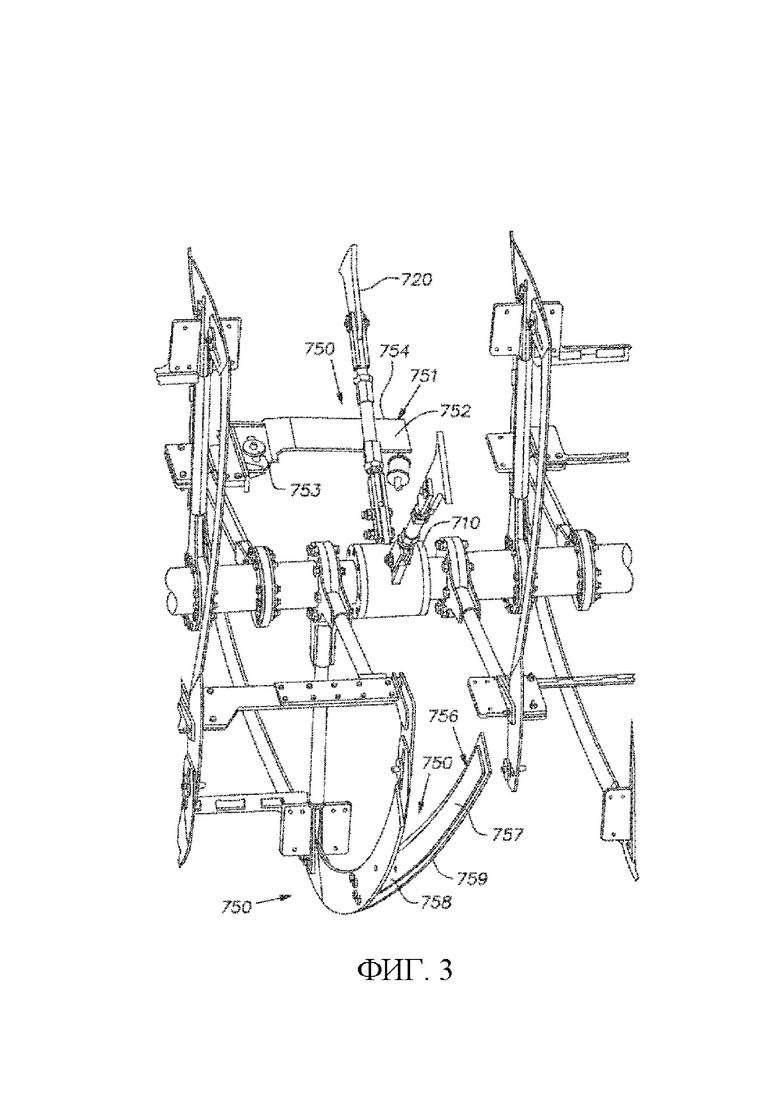

[0011] ФИГ. 3 представляет собой вид сбоку части вращающегося транспортирующего устройства, показывающий вспомогательные скребковые лезвия, которые способны выдвигаться таким образом, что могут скрести под опорным устройством, и перемещать таким образом упомянутые отходы.

Подробное описание изобретения

[0012] Блок для химической переработки полимера (PCU)

[0013] Сосуд 300 по настоящему изобретению в общем случае может быть любым сосудом, известным в данной области техники или из литературы, в котором могут происходить физические и/или химические реакции, и предпочтительно в отсутствии воздуха и кислорода.

[0014] То есть общее количество кислорода по отношению к общему внутреннему объему сосуда составляет менее чем приблизительно 3 объемных процента, предпочтительно менее чем приблизительно 2 объемных процента, предпочтительно менее чем приблизительно 1 объемный процент и более предпочтительно ноль процентов, т.е. полное отсутствие воздуха и кислорода. Следовательно, можно использовать пиролитические сосуды. Сосуд 300 не вращается и не содержит каких-либо добавленных катализаторов. То есть он не содержит какого-либо добавленного катализатора, за исключением, как правило, небольших количеств катализаторов, которые могут изначально содержаться в одном или нескольких полимерах и т.п. Сосуд в общем случае может иметь множество нагревательных элементов 370, множество стадий реакции, множество выпускных отверстий 380 для полученного газа и т.п., или любое их сочетание. Факультативно, но предпочтительно, сосуд 300 содержит внешний кожух 360, имеющий множество внутренних стенок 365, которые простираются от кожуха до внутренней стенки 390 сосуда и образуют нагреваемые каналы для горячих газов для нагревания упомянутого сосуда. Таким образом, тепло от нагревателей 370 обычно распространяется по окружности в целом цилиндрического сосуда 300 и выходит из него через каналы 375 отвода тепла в верхней части упомянутого сосуда. Тепло в различных секциях сосуда 300 обычно испаряет полурасплавленный или расплавленный (жидкий) материал 460 отходов, причем образующиеся при этом газы выходят из упомянутого сосуда через каналы 380 выпуска продукта, где они подаются в блок конденсации (не показан), с отходами в виде пригодных для использования продуктов разного типа. Пиролиз происходит во время перемещения, в основном, полурасплавленного материала, или расплавленного материала 460 отходов, или твердого инертного остатка, или любой их комбинации вдоль упомянутого сосуда, как показано на ФИГ. 2, от впуска или входа 310, например, с помощью скребка 650 к верхнему концу 320 сосуда посредством крекинга, рекомбинации, риформинга, повторного крекинга и т.п. Как правило, пригодные температуры пиролиза в сосуде 300 вдоль оси 305, т.е. слева направо на ФИГ. 1 или ФИГ. 2, составляют от приблизительно 900°F (482,2°С) до приблизительно 1200°F (648,9°C), с пригодными температурами по оси Y, то есть от днища сосуда до верха сосуда, в пределах от приблизительно 700°F (371,1°С) до приблизительно 1000°F (537,8°С), и обычно от приблизительно 800°F (426,7°С) до приблизительно 950°F (510°С). Температура по оси Z, т.е. от передней стороны упомянутого сосуда до его задней стороны, в основном более или менее постоянна. Предпочтительный сосуд, который схематически показан на ФИГ. 1, описан в патенте США №10,711,202, выданном 14 июля 2020 г., полностью включенном в настоящее описание в отношении всех его аспектов посредством ссылки. Различные известные реакции, такие как крекинг, риформинг, рекомбинация и повторный крекинг и т.п., отходов по настоящему изобретению обычно дают различные газы, такие как алкановые газы, или различные углеводородные газы, такие как лигроин, или различные газойли, такие как тяжелое масло, а также дизельное топливо, топливо для реактивных двигателей, судовое топливо, различные парафины, присадки, различные дистилляты, легкие органические соединения и т.п.

[0015] Выход газообразного продукта, полученного по настоящему изобретению, очень высок и составляет по меньшей мере приблизительно 70% (масс), желательно по меньшей мере приблизительно 80% (масс), и предпочтительно по меньшей мере приблизительно 85% (масс.) или приблизительно 90% (масс.) исходного сырья, поступившего в сосуд. Оставшийся материал обычно классифицируется как твердый инертный остаток, который является безводным, и часто содержит наполнители и другой инертный материал, который выбрасывается из верхнего, или выходного, конца 320 сосуда 300 через выпускной канал 330.

[0016] Желательным аспектом сосуда 300 является в большинстве случаев производство продуктов из нефтяного газа. Предпочтительные отходы включают пластики, такие как полимеры в виде листов, оберточного материала, упаковки, мебели, пластмассовых корпусов, контейнеров и т.п., и используются такие материалы, которые в основном содержат только атомы водорода и углерода, такие как полиэтилен, полиэтилен высокой плотности, полиэтилен низкой плотности, линейный полиэтилен низкой плотности, полипропилен, полистирол и т.п. Другие пригодные коммерческие полимеры включают сложные полиэфиры, поливинилхлориды, поликарбонаты, полиметилметакрилаты, нейлоны, полибутилен, сополимеры акрилонитрил-бутадиен-стирола (ABS), полиуретаны, простые полиэфиры, поли(оксиды), поли(сульфиды), полиарилаты, полиэфиркетоны, полиэфиримиды, полисульфоны, поливиниловые спирты; и полимеры, образованные полимеризацией диенов, сложных виниловых эфиров, акрилатов, акрилонитрила, метакрилатов, метакрилонитрила, двухосновных кислот, диолов или лактонов или любой их комбинации. Другие полимеры включают блок-сополимеры вышеуказанных полимеров и их сплавы. Полимерные материалы могут также включать термореактивные полимеры, такие как, например, эпоксидные смолы, фенольные смолы, меламиновые смолы, алкидные смолы, винилэфирные смолы, перекрестно сшитые полиэфирные смолы, перекрестно сшитые полиуретаны; а также перекрестно сшитые эластомеры, включая, в частности, полиизопрен, полибутадиен, полистирол-бутадиен, полистирол-изопрен, полиэтилен-пропилен, этилен-пропилен-диен и т.п.и их смеси.

[0017] Углеводородный материал обычно включает соединения, которые имеют, как уже говорилось, главным образом только атомы углерода и водорода, такие как различные битумы, в том числе битумные отходы, как из шахты, различные тяжелые фракции ректификационной колонны, которые включают различные тяжелые масла, консистентные смазки, полуасфальтовые соединения и т.п., которые в соответствии с настоящим изобретением восстанавливаются до более легких компонентов, и в основном представляют собой различные типы углеводородсодержащих газов.

[0018] Различные вышеупомянутые отходы часто включают твердый инертный материал (SIR), такой как различные наполнители, пигменты, огнезащитные средства, армирующие материалы, диоксид кремния, алюминий, тальк, стекло, глина и т.п. Как правило, его количество составляет от приблизительно 2% (масс.) до приблизительно 25% (масс.), или желательно от приблизительно 3%(масс.) до приблизительно 20% (масс.), или предпочтительно от приблизительно 3% (масс.) до приблизительно 15% (масс.), или наиболее предпочтительно менее чем приблизительно 7% (масс.), все из расчета на общую массу одного или нескольких полимерных и/или углеводородных материалов. Такие соединения обычно не вступают в химические или физические реакции, а выводятся из сосуда 300 через выпускной канал 330 сосуда.

[0019] В предпочтительном варианте осуществления настоящего изобретения вышеупомянутые отходы различных типов часто содержат от приблизительно 40% (масс.) до приблизительно 90% (масс.), желательно от приблизительно 50% (масс.) до приблизительно 85% (масс.) и предпочтительно от приблизительно 70% (масс.) до приблизительно 80% (масс.) полимеров полиэтиленов, полипропиленов и полистиролов. Любые оставшиеся полимеры могут быть, в частности, полиуретаном, нейлоном, полиэтилентерефталатом (PET) и поливинилхлоридом, а также любым из оставшихся вышеупомянутых полимеров.

[0020] Другим материалом отходов, часто встречающимся в сочетании с различными пластиками, такими как полимеры и углеводородные материалы, являются различные жидкости, которые используются при производстве полимеров. Такие жидкости часто включают различные смазочные материалы, различные силиконовые масла и различные пластификаторы или любую их комбинацию.

[0021] Сосуд для химической переработки пластика согласно настоящему изобретению в целом показан на ФИГ. 2, при этом пиролитический сосуд 300, который может представлять собой сосуд, показанный на ФИГ. 1, содержит различные зоны нагрева, зоны реакции, выходные каналы испарения и т.п. Сосуд для химической переработки пластика, как отмечалось выше, обычно содержит жидкость, или полурасплавленный материал, или расплавленный (жидкий) материал отходов, или твердый инертный остаток, или любую их комбинацию, такую как полимер и/или углеводородный материал, которые обычно улетучиваются, за исключением твердого инертного остатка, и собираются в качестве пригодных для использования продуктов. Сосуд 300 по настоящему изобретению также включает в себя один или несколько перемешивающих устройств 600, а также различные скребковые лезвия 660 для перемешивания жидкости, или полурасплавленного материала, или расплавленного материала отходов, а также для удаления любого твердого инертного остатка, который из сосуда не улетучивается. Другими словами, перемешивающее устройство относится к внутренне объединенной системе для перемешивания жидкости, или полурасплавленного материала, или расплавленного материала отходов, или твердого инертного остатка, или любой их комбинации.

[0022] Как уже отмечалось, жидкость, или полурасплавленный материал, или расплавленный материал отходов, или любая их комбинация, испаряется в сосуде 300 за счет независимых зон нагрева по длине упомянутого сосуда, при этом отмеченные твердые инертные остатки опускаются на днище сосуда в процессе пиролитического испарения. Такие твердые инертные остатки перемещаются через реактор с помощью спиральных скребков 650 перемешивающего устройства 600. Во время перемещения вперед отходы испаряются до тех пор, пока они полностью не испарятся в обычном месте, называемом "плацдарм" 350, при этом только инертные остатки перемещаются вперед для выхода из реакции через выпускной канал 330 сосуда. Поскольку между днищем и верхом сосуда существует значительная разница температур, форма днища сосуда деформируется из-за различных коэффициентов теплового расширения. То есть, поскольку днище сосуда нагревается больше, чем верхняя часть, оно "искривляется". То есть оно имеет слегка изогнутую форму буквы "U", потому что днище расширяется на большую величину, чем верх сосуда. Однако из-за длины, формы и расположения отдельных независимых друг от друга скребков 660 по настоящему изобретению соскребание и перемещение твердых инертных остатков по-прежнему выполняются.

[0023] Внутреннее перемешивающее устройство 600 для твердого инертного остатка по настоящему изобретению обычно состоит из нескольких элементов. Как правило, по длине сосуда 300 расположены один или несколько валов 620, например, любое количество валов от 2 до приблизительно 7. Вариант осуществления настоящего изобретения, показанный на ФИГ. 2, включает в себя четыре вала 620, причем все валы могут независимо иметь одинаковую или разную длину. Важным аспектом настоящего изобретения является то, что каждый вал 620 содержит по меньшей мере одно вращающееся транспортирующее устройство 630. Транспортирующее устройство содержит несколько компонентов, таких как один или несколько скребков 650, как правило, множество поддерживающих штанг или спиц 640, которые соединяют скребок 650 с валом 620, один или несколько продольных кронштейнов 655, которые прикреплены к внешней части скребков 650 в продольном направлении сосуда 300, и одно или несколько скользящих перемешивающих или скребковых лезвий 660, которые расположены внутри одного или нескольких кронштейнов 655. Таким образом, количество комбинаций из вышеупомянутых четырех транспортирующих компонентов конструкции, находящихся на одном или большем количестве валов внутри сосуда 300, очень большое.

[0024] Как показано на ФИГ. 2, на каждом валу имеется один или несколько спиральных скребков 650, которые в предпочтительном варианте осуществления настоящего изобретения представляют собой спиральный шнек. То есть скребок 650 выполнен в виде спирали, как правило, в продольном направлении вокруг вала 620. Скребок 650 имеет радиальную ширину (т.е. лезвие), которая простирается от внутреннего диаметра лезвия до его внешнего диаметра. Такая ширина может существенно варьироваться в зависимости от размера сосуда 300, а также от размера перемешивающего устройства 600 для твердого инертного остатка. Как правило, радиальная ширина составляет от приблизительно 6 дюймов (152,4 мм) до приблизительно 18 дюймов (457,2 мм), желательно от приблизительно 7 дюймов (177,8 мм) до приблизительно 14 дюймов (355,6 мм), и предпочтительно от приблизительно 8 дюймов (203,2 мм) до приблизительно 12 дюймов (304,8 мм). Внешний диаметр радиальной ширины скребка 650 таков, что, будучи расположенной на днище сосуда 300, она находится в непосредственной близости от днища сосуда 300 и почти касается его. Такое близкое расположение позволяет скребку, такому как спиральный шнек, соприкасаться с жидкими, полурасплавленными и/или расплавленными отходами, а также с твердым инертным остатком. Вращение вала 620, например, от двигателя 625, заставляет транспортирующее устройство 630 вращаться так, что скребок 650 обеспечивает перемещение отходов и/или остатков вперед в продольном направлении по длине реактора 300, например, слева направо, как показано на ФИГ. 1 и ФИГ. 2. Как отмечалось ранее, отходы будут перемещаться в непосредственной близости от "плацдарма" 350, где после испарения, как правило, не остается жидкого, полурасплавленного или расплавленного материала, и только твердый инертный остаточный материал транспортируется или перемещается к выпускному отверстию 330 реактора.

[0025] Как показано на ФИГ. 2, один или несколько спиральных скребков 650 прикреплены к валу 620 с помощью множества поддерживающих штанг или спиц 640, количество которых может варьироваться. То есть один конец штанги или спицы 640 прикреплен любым обычным способом, таким как сварка, гайка и болт, винты, клей и т.п., к спиральному скребку 650, а другой конец прикреплен аналогичным образом к внутреннему валу 620. Количество поддерживающих штанг или спиц 640 может быть большим, так как применительно к одному обороту спирального скребка количество таких спиц может быть 2, 5, 10 или даже больше. Кроме того, количество отдельных скребков, расположенных вдоль продольной длины любого вращающегося транспортирующего устройства 630, может варьироваться от любого числа, такого как 1, 2 и т.д., до приблизительно 10 отдельных скребков. Поддерживающие штанги (и мешалка, т.е. скребковые лезвия в целом) занимают в сосуде сравнительно небольшой объем, что позволяет парам проходить, и перемешиваться, вдоль сосуда. Кроме того, благодаря сравнительно небольшому объему снижается вес узла 600 мешалки и, соответственно, уменьшаются эрозия и износ.

[0026] Другим важным аспектом вращающегося транспортирующего устройства 630 является использование одного или нескольких, предпочтительно множества, кронштейнов 655, которые проходят в продольном направлении вдоль оси сосуда 300. Кронштейн 655 может произвольно простираться от начального спирального скребка или шнека 650 до второго, третьего, четвертого и т.д. в продольном направлении ниже спирального шнека (по направлению к выходному отверстию 330 сосуда). Длина таких кронштейнов может находиться только в пределах каждой секции 620 вала, как показано на ФИГ. 2, или простираться от одного вала до другого вала и так далее. Типичная длина может составлять от приблизительно 30 футов (9,14 м) до приблизительно 40 футов (1,22 м). Такая длина, конечно же, проходит вдоль одного и того же участка окружности спирали (по прямой линии), например, в положении 0°, где каждый оставшийся один или несколько кронштейнов проходят в одних и тех же необходимых положениях окружности, например, в каждом положении под углом 90°, или в каждом положении под углом 180° и т.д., или в каждом положении под углом 30°, или в каждом положении под углом 60° и т.п. Кронштейн 655 может иметь регулярно проходящий наружу паз или канавку, которая служит для приема, например, совмещения с зацеплением, одного или большего количества скребковых лезвий 660. Скребковые лезвия 660 смешивают, перемешивают и т.п. жидкость, или полурасплавленный материал, или расплавленный материал, или твердый инертный остаток (SIR), или любую их комбинацию. Хотя кронштейн 655 сконструирован таким образом, что одно или несколько скребковых лезвий 660 могут свободно скользить на определенное радиальное расстояние внутрь и наружу от него, оно всегда удерживается в нем с помощью любого обычного, механического и т.п., зацепления, известного в данной области техники и литературы, такого как фланец, сужение или узкое отверстие в основании кронштейна, которое удерживает увеличенную часть основания скребка, и т.п. Таким образом, даже несмотря на то, что при нагревании, при котором, как отмечалось выше, реактор будет слегка изогнут в форме буквы "U", скользящее зацепление скребковых лезвий 660 по-прежнему может помочь легко зацепиться за днище на увеличенном расстоянии до днища сосуда и, таким образом, полезно при транспортировке отходов через сосуд. Длина каждого отдельного скребкового лезвия 660 может варьироваться, например, по всей длине кронштейна 655, желательно только вдоль его части, или даже простираться от одного кронштейна до соседнего кронштейна, что не является предпочтительным. Кроме того, количество таких кронштейнов, которые проходят по окружности вокруг вала 620, может варьироваться, например, желательно от двух или больше, как показано на ФИГ. 2, до нескольких, например, до трех, четырех, шести и т.д.

[0027] Различные скребковые лезвия обычно имеют высоту, превышающую расстояние от радиального внешнего края кронштейна 655 до сосуда 300, так что радиальный внешний конец скребкового лезвия 660 протаскивается вдоль нижней части сосуда 300, в результате чего он может контактировать с любым твердым инертным остатком в сосуде и, что важно, также перемешивает или смешивает жидкость, или полурасплавленный материал, или расплавленный материал, или твердый инертный остаток, или любую их комбинацию, чтобы в целом обеспечить их полное испарение. Кроме того, по продольной длине сосуда 300 радиальная высота скребкового лезвия 660, выступающего наружу от кронштейна 655, может быть больше, чем на другом продольном сечении сосуда 300. Таким образом, радиальная высота скребка больше в центральной продольной части сосуда 300, который обычно изогнут наружу из-за своего расширения, так что лезвие скребка может радиально контактировать с днищем сосуда 300. Однако, что касается жидкости, или полурасплавленного, или расплавленного материала отходов, или твердого инертного остатка, или любой их комбинации внутри сосуда 300, это не служит для их перемещения вперед или в продольном направлении вдоль длины упомянутого сосуда. Вместо этого продольное перемещение отходов и т.п. осуществляется с помощью спиральных скребков 650.

[0028] В вышеупомянутой системе отсутствует какая-либо конструкция для перемещения отходов в продольном направлении вдоль корпуса реактора к разгрузочной камере 330 между соседними вращающимися транспортирующими устройствами 630. Эта проблема легко решается с помощью конструкции, показанной на ФИГ. 3, которая расположена между продольными промежутками или отверстиями между концом одного вращающегося транспортирующего устройства 630 и началом расположенного ниже по потоку соседнего вращающегося транспортирующего устройства 630, как показано на ФИГ. 2. Как показано на ФИГ. 3, желательно, чтобы между отмеченными выше соседними концами вращающегося транспортирующего устройства 630 находился подшипник, который будет поддерживать вал 620 узла перемешивания, простирающийся по всей длине сосуда 300. Подшипник 710 поддерживается опорными штангами 720, которые прикреплены к или зафиксированы на внутренней стенке 390 сосуда любым обычным способом, например, с помощью сварки, болтов и гаек и т.п. Отходы, то есть жидкий, или полурасплавленный, материал, или расплавленный материал, или твердые инертные остатки, перемещаются в поперечном или продольном направлении под или ниже области опорного подшипника 710 вала одним или несколькими соскребающими устройствами 750, которые обычно имеют выдвижные пластины 751 и 756, что позволяет избежать контакта со стационарными опорными штангами 720 при вращении вращающихся транспортирующих устройств 630. Несколько различных разновидностей таких упомянутых соскребающих устройств 750 могут использоваться, например, в двух вариантах осуществления настоящего изобретения, изложенных ниже. Можно использовать дополнительные соскребающие устройства 750, если они в общем случае имеют выдвижные штанги, которые позволяют избежать повреждения опорных штанг 720 вала при вращении вращающегося транспортирующего устройства 630.

[0029] Два предпочтительных варианта осуществления настоящего изобретения включают в себя соскребающее устройство 751 с отклоняющейся пластиной и соскребающее устройство 756 с пружинной пластиной. Устройство с отклоняющейся пластиной ясно показано на ФИГ. 3, где расположенный в продольном направлении отклоняющийся башмак 752 простирается в продольном направлении наружу от вращающегося транспортирующего устройства 630, к которому он шарнирно прикреплен. Отклоняющийся башмак 752 обычно имеет нижнюю продольную кромку, которая соответствует форме днища сосуда и проходит под опорным подшипником 710 вала, в результате чего при вращении вращающегося транспортирующего устройства 630 нижняя часть отклоняющегося башмака 752 входит в тесный контакт с ним или фактически находится в нем и, таким образом, скребет внутреннюю стенку 390 сосуда вдоль области днища сосуда 300, где находится жидкость, полурасплавленный материал, расплавленный материал или твердые инертные остатки. Отклоняющаяся пластина 751 может быть установлена одна или в сочетании с пружинной пластиной 756. Чтобы обеспечить движение отходов вперед в продольном направлении вдоль днища сосуда 300 по направлению к его выходу, отклоняющаяся пластина 751 может быть наклонена под таким углом, чтобы отходы двигались вперед, то есть в продольном направлении слева направо на ФИГ. 1 и ФИГ. 2, в направлении выхода 330 из сосуда. Отклоняющаяся пластина 751 шарнирно прикреплена в точке 753 поворота к концу вращающегося транспортирующего устройства 630 таким образом, что при вращении транспортирующего устройства 630 отклоняющийся башмак опускается под действием силы тяжести в нижнее положение таким образом, чтобы не соприкасаться с несущими опорными штангами 720, которые жестко или постоянно прикреплены к внутренним стенкам 390 сосуда.

[0030] Второе соскребающее устройство в виде пружинной пластины 756 прикреплено к другому участку конца вращающегося транспортирующего устройства 630, например, таким образом, что оно обычно находится напротив отклоняющейся пластины 751. Пружинная пластина 756 содержит лезвие 757, которое прикреплено любым гибким или пружинным элементом 758, например, петлей и пружиной, к концу вращающегося транспортирующего устройства 630. Лезвие 757 пружинной пластины также имеет скребковую кромку 759, которая соответствует нижней части стенки 390 материала сосуда, так что при вращении пружинной пластины 756 упомянутые выше отходы перемещаются в продольном направлении вперед или к выходному концу сосуда 300 через область, расположенную под опорным подшипником 710 вала. Передняя часть лезвия 757 пружинной пластины может выходить в поперечном направлении за пределы расположения несущей опорной штанги 720, поскольку при контакте лезвия 757 с опорными штангами 720 упомянутое пружинное лезвие будет двигаться внутрь к концу вращающегося транспортирующего устройства 630. То есть при вращении транспортирующего устройства 630 лезвие 757 пружинной пластины будет контактировать с опорной штангой 720 вала и, будучи упруго прикрепленным к концу вращающегося транспортирующего устройства 630, будет вдавливаться внутрь и, таким образом, не заклинивать или препятствовать вращению вращающегося транспортирующего устройства 630. Кроме того, пружинная пластина может перемещаться вертикально и в поперечном направлении в прорезях для обеспечения гибкости в отношении геометрии сосуда. В частности, прорези позволяют пружинному элементу соприкасаться и скрести днище сосуда, а также отходить от стенки и верхней части сосуда таким образом, что уменьшается износ, и пружинная пластина не стопорится стенками сосуда.

[0031] Таким образом, включение соскребающих устройств 750 позволяет непрерывно перемещать вышеупомянутые отходы по длине сосуда 300 реактора, т.е. слева направо на ФИГ. 1, ФИГ. 2 и ФИГ. 3 спиральными скребками 650 и соскребающими устройствами 750.

[0032] Хотя в соответствии с положениями о патентах были изложены наилучший вариант и предпочтительный вариант осуществления, объем изобретения ограничивается не ими, а объемом прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сушильная установка и система извлечения твердых инертных остатков (SIR) | 2021 |

|

RU2819850C1 |

| СПОСОБ И АППАРАТ ДЛЯ ПРОИЗВОДСТВА НЕФТЕПРОДУКТОВ | 2017 |

|

RU2700030C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛА ПРИ ПИРОЛИТИЧЕСКИХ УСЛОВИЯХ И ИХ ИСПОЛЬЗОВАНИЕ | 2003 |

|

RU2326926C2 |

| СПОСОБ И МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ, СДЕЛАННЫХ ИЗ КЕРАМИЧЕСКОГО ИЛИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, ПОСРЕДСТВОМ ТЕХНОЛОГИИ АДДИТИВНОГО ПРОИЗВОДСТВА | 2018 |

|

RU2701263C1 |

| СПОСОБЫ УЛУЧШЕНИЯ ОБРАБАТЫВАЕМОСТИ В ГОРЯЧЕМ СОСТОЯНИИ МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2014 |

|

RU2645636C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2436851C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАПИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2101996C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КРЕМНЕЗЕМА, ИМЕЮЩЕГОСЯ В СЕПАРАТОРАХ МЕЖДУ ЭЛЕМЕНТАМИ СВИНЦОВО-КИСЛОТНЫХ БАТАРЕЙ | 2005 |

|

RU2359370C2 |

| ИНТЕГРИРОВАННЫЕ СПОСОБ И СИСТЕМА ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ | 2015 |

|

RU2700203C2 |

| КЛАССИФИКАТОР ДЛЯ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2338596C2 |

Группа изобретений относится к пиролитической химической переработке пластика. Раскрыты варианты сосудов для химической переработки пластика и способ перемешивания материала в сосуде. Один или несколько валов сосуда для химической переработки пластика независимо имеют вращающееся транспортирующее устройство, содержащее одно или несколько скребков для перемещения отходов к выходу. Транспортирующее устройство независимо имеет одно или несколько скребковых лезвий, функционально и независимо прикрепленных к упомянутым скребкам. Каждое из упомянутых прикрепленных скребковых лезвий имеет такую высоту, чтобы они могли очищать днище упомянутого сосуда при вращении транспортирующего устройства. Техническим результатом является обеспечение удаления отходов из реакционного сосуда. 3 н. и 15 з.п. ф-лы, 3 ил.

1. Сосуд для химической переработки пластика, содержащий:

вход и выход;

один или несколько валов, при этом упомянутый один или несколько валов независимо имеют вращающееся транспортирующее устройство, при этом упомянутое вращающееся устройство содержит один или несколько скребков для перемещения отходов, содержащих жидкость, полурасплавленный материал, или расплавленный материал, или твердый инертный остаток, или любую их комбинацию, через упомянутый сосуд к упомянутому выходу, при этом упомянутый полурасплавленный или расплавленный материал включает в себя один или несколько полимеров или углеводородных соединений, или и то, и другое;

упомянутое транспортирующее устройство независимо имеет одно или несколько скребковых лезвий; упомянутые скребковые лезвия функционально и независимо прикреплены к упомянутым скребкам; и

каждое из упомянутых прикрепленных скребковых лезвий имеет такую высоту, чтобы они могли очищать днище упомянутого сосуда при вращении упомянутого транспортирующего устройства.

2. Сосуд для химической переработки пластика по п. 1, включающий в себя один или несколько кронштейнов, функционально прикрепленных к упомянутым скребкам, причем упомянутые скребковые лезвия независимо содержатся внутри упомянутого кронштейна.

3. Сосуд для химической переработки пластика по п. 2, отличающийся тем, что упомянутые скребковые лезвия установлены с возможностью скольжения в упомянутом кронштейне.

4. Сосуд для химической переработки пластика по п. 3, включающий в себя множество поддерживающих штанг, которые соединяют упомянутый скребок с упомянутым валом.

5. Сосуд для химической переработки пластика по п. 4, отличающийся тем, что упомянутые скребковые лезвия расположены в упомянутом сосуде в продольном направлении, и при этом упомянутые скребковые лезвия способны перемешивать и/или смешивать упомянутую жидкость, или упомянутый полурасплавленный материал, или упомянутый расплавленный материал отходов, или упомянутый твердый инертный остаток, или любую их комбинацию.

6. Сосуд для химической переработки пластика по п. 5, отличающийся тем, что упомянутые скребковые лезвия не перемещают упомянутый материал отходов в продольном направлении через упомянутый сосуд для химической переработки пластика.

7. Сосуд для химической переработки пластика по п. 3, отличающийся тем, что упомянутый скребок представляет собой спиральный шнек, имеющий радиальную ширину; при этом упомянутый спиральный шнек при вращении способен захватывать и перемещать упомянутый материал отходов и транспортировать упомянутый твердый инертный остаток через упомянутый реактор.

8. Сосуд для химической переработки пластика по любому из пп. 4-6, отличающийся тем, что упомянутый скребок представляет собой спиральный шнек, имеющий радиальную ширину; при этом упомянутый спиральный шнек при вращении способен захватывать и перемещать упомянутую жидкость, или упомянутый полурасплавленный материал, или упомянутый расплавленный материал отходов, или упомянутый твердый инертный остаток, или любую их комбинацию через упомянутый реактор.

9. Способ перемешивания материала в сосуде для химической переработки пластика,

который содержит сосуд, при этом упомянутый сосуд имеет вход и выход,

данный способ включает этапы перемещения отходов, содержащих жидкость, или полурасплавленный материал, или расплавленный материал, или твердый инертный остаток, или любую их комбинацию, через упомянутый сосуд для химической переработки пластика, при этом упомянутый сосуд включает в себя один или несколько валов, имеющих независимо вращающееся транспортирующее устройство, при этом упомянутое вращающееся устройство содержит один или несколько скребков для перемещения упомянутых отходов, или любой их комбинации, через упомянутый сосуд в направлении упомянутого выхода, причем упомянутый полурасплавленный и/или упомянутый расплавленный материал содержит один или несколько полимеров или углеводородные соединения, или и то, и другое;

упомянутое транспортирующее устройство независимо имеет одно или несколько скребковых лезвий; при этом упомянутые скребковые лезвия функционально и независимо прикреплены к упомянутым скребкам; и

каждый из упомянутых прикрепленных скребковых лезвий имеет такую высоту, чтобы они могли очищать днище упомянутого сосуда при вращении упомянутого транспортирующего устройства.

10. Способ по п. 9, включающий один или несколько кронштейнов, функционально прикрепленных к упомянутым скребкам, при этом упомянутые скребковые лезвия независимо содержатся внутри упомянутого кронштейна, при этом упомянутые скребковые лезвия установлены с возможностью скольжения в упомянутом кронштейне, и упомянутое транспортирующее устройство способно перемещать упомянутые отходы даже при изменении формы упомянутого сосуда.

11. Способ по п. 10, отличающийся тем, что скребок представляет собой спиральный шнек и включает в себя множество поддерживающих штанг, которые соединяют скребок с упомянутым валом.

12. Способ по п. 11, отличающийся тем, что упомянутые скребковые лезвия расположены в упомянутом сосуде продольно; и упомянутые скребковые лезвия способны перемешивать упомянутую жидкость, или упомянутый полурасплавленный материал, или упомянутый расплавленный материал отходов, или упомянутый инертный остаточный материал, или любую их комбинацию.

13. Способ по п. 12, отличающийся тем, что упомянутый спиральный шнек захватывает и перемещает упомянутую жидкость, или упомянутый полурасплавленный материал, или упомянутый расплавленный материал отходов, или упомянутый инертный остаточный материал, или любую их комбинацию, и транспортирует упомянутый твердый инертный остаток через упомянутый реактор.

14. Сосуд для химической переработки пластика, включающий в себя:

упомянутый сосуд, имеющий вход, выход и внутреннюю стенку;

по меньшей мере два вала, каждый из которых имеет вращающееся транспортирующее устройство для перемещения отходов или твердого инертного остатка, или того и другого, через упомянутый сосуд к упомянутому выходу;

по меньшей мере один опорный корпус в упомянутом сосуде, при этом упомянутый опорный корпус расположен между упомянутыми вращающимися транспортирующими устройствами и имеет держатели, которые прикреплены к упомянутой внутренней стенке сосуда; и

упомянутое транспортирующее устройство снабжено одним или более вспомогательными скребковыми лезвиями, которые могут выдвигаться таким образом, чтобы быть способными скрести под упомянутым опорным устройством и перемещать упомянутые отходы.

15. Сосуд для химической переработки пластика по п. 14, отличающийся тем, что упомянутое одно или несколько вспомогательных скребковых лезвий независимо включает в себя отклоняющуюся пластину, или пружинную пластину, или и то, и другое.

16. Сосуд для химической переработки пластика по п. 15, отличающийся тем, что упомянутая одна или несколько пружинных пластин содержит пружину.

17. Сосуд для химической переработки пластика по п. 15, отличающийся тем, что упомянутая одна или несколько отклоняющихся пластин имеют точку поворота, и упомянутая отклоняющаяся пластина выполнена так, что имеет возможность поворота вокруг упомянутой точки поворота.

18. Сосуд для химической переработки пластика по п. 14, отличающийся тем, что упомянутое одно или несколько вспомогательных лезвий представляет собой отклоняющуюся пластину.

| US 2017283706 A1, 05.10.2017 | |||

| CN 205077006 U, 09.03.2016 | |||

| CN 102220152 A, 19.10.2011 | |||

| JP 2007198614 A, 09.08.2007 | |||

| US 4202437 A, 13.05.1980 | |||

| ВСПОМОГАТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ РЕНТГЕНОГРАФИИЛЕГКИХ | 0 |

|

SU187933A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛА ПРИ ПИРОЛИТИЧЕСКИХ УСЛОВИЯХ И ИХ ИСПОЛЬЗОВАНИЕ | 2003 |

|

RU2326926C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БИТУМНО-РУБЕРОИДНЫХ ОТХОДОВ | 2008 |

|

RU2370519C1 |

Авторы

Даты

2024-03-26—Публикация

2021-08-26—Подача