Область изобретения

[0001] Настоящее изобретение имеет отношение к сосуду для химической переработки пластика, в котором происходит пиролиз пластиковых отходов, таких как полимеры, углеводородный материал или и то и другое, посредством химических реакций in situ, включающих крекинг, рекомбинацию, риформинг, повторный крекинг и т.п., а также улетучивание и удаление различных пригодных для использования химических соединений из них, таких как лигроин, дизельное топливо, тяжелое масло, парафин и т.п. Полимеры и/или углеродсодержащие материалы обычно содержат твердые инертные остатки (SIR), такие как различные наполнители, пигменты, огнезащитные средства, диоксид кремния, алюминий, тальк, стекло, глина и т.д. Такие твердые инертные остатки выделяются из сосуда для химической переработки пластика, и должны пройти обработку для удаления из них летучего органического материала, чтобы соответствовать принятым экологическим стандартам. В сушильной установке с подогревом для обработки выделяемых твердых инертных остатков происходит нагревание упомянутых остатков для существенного удаления из них летучего органического материала перед их транспортировкой в зону сбора. Зона сбора включает в себя один или несколько цилиндров с поршнями, или отсечных клапанов, или шнеков, которые способны уплотнять и выгружать упомянутые твердые инертные остатки, содержащие очень низкие, но приемлемые, количества летучего органического материала. В улучшенном варианте осуществления настоящего изобретения используется модифицированная зона сбора, называемая транспортировочной системой, которая содержит множество плунжеров, или отсечных клапанов, или шнеков, для транспортировки высушенных твердых инертных остатков в подходящий контейнер для их надлежащей утилизации в окружающей среде. Кроме того, утечку легковоспламеняющихся и/или вредных паров из транспортировочной системы предотвращают различные уплотнения.

Уровень техники

[0002] До сих пор твердые инертные остатки (SIR), удаляемые из пиролитических реакторов, часто в виде карбонизованного остатка, обычно размещались на свалках или использовались в качестве наполнителя, а в некоторых случаях использовались в качестве сырья или даже в качестве почвоулучшителя.

Сущность изобретения

[0003] Летучие органические вещества, содержащиеся в твердых инертных остатках, выделяемых из сосудов для химической переработки пластика, таких как пиролитические реакторы, необходимо удалять, чтобы остаточный материал мог соответствовать различным экологическим нормам перед утилизацией. Применяется сушильная система, в которой используются сушильные установки с подогревом для выпаривания и существенного удаления любого оставшегося органического материала, присутствующего в твердых инертных остатках. Предпочтительно также использовать продувочный газ, содержащий инертный неконденсирующийся газ, для высвобождения летучего органического материала из твердых инертных остатков. Как только твердые инертные остатки будут в основном освобождены от летучих органических веществ, остатки переносят в зону сбора, где остатки сжимают (уплотняют) в массу материала. Зона сбора является закрытой, т.е. газонепроницаемой, так что любые воздух или оставшиеся летучие органические вещества не могут попасть в атмосферу, но твердые инертные остатки могут быть сжаты и выгружены из зоны сбора, а затем утилизированы. В варианте осуществления транспортировочной системы продувочный газ обычно не используется для удаления из сушильной установки различных газов, поскольку ранее она была очищена от кислорода.

[0004] Как правило, сушильная установка для твердых инертных остатков включает в себя упомянутую сушильную установку, имеющую один или несколько нагревательных блоков и один или несколько сушильных носителей, при этом упомянутая сушильная установка способна нагревать и сушить твердые инертные остатки на упомянутом носителе и удалять из них летучие органические вещества; упомянутый носитель способен переносить упомянутые высушенные твердые инертные остатки в зону сбора; и упомянутая зона сбора включает в себя систему сжатия для уплотнения упомянутых высушенных твердых инертных остатков. В варианте осуществления транспортировочной системы для эффективного уплотнения и сбора твердых инертных остатков используется множество плунжеров или отсечных клапанов и шнеков.

[0005] Способ удаления летучего органического материала из твердых инертных остатков, включающий этапы: добавление твердых инертных остатков в сушильную установку; нагревание упомянутой сушильной установки и удаление упомянутого летучего органического материала из упомянутых твердых инертных остатков; перемещение упомянутого высушенного материала твердых инертных остатков в зону сбора; и сбор упомянутых высушенных твердых инертных остатков.

[0006] Транспортировочное устройство для передачи твердых инертных остатков, включающее в себя зону сбора упомянутых твердых инертных остатков; первый транспортировочный плунжер для перемещения твердых инертных остатков; второй транспортировочный плунжер для перемещения упомянутых твердых инертных остатков, при этом упомянутый второй транспортировочный плунжер расположен по существу поперек упомянутого первого транспортировочного плунжера; и третий транспортировочный плунжер для перемещения упомянутых твердых инертных остатков, при этом упомянутый третий транспортировочный плунжер расположен по существу поперек упомянутого второго транспортировочного плунжера.

Краткое описание фигур

[0007] Вышеизложенные и другие признаки настоящего изобретения станут очевидными для специалистов в области техники, к которой относится настоящее изобретение, после прочтения нижеследующего описания со ссылкой на прилагаемые фигуры, на которых:

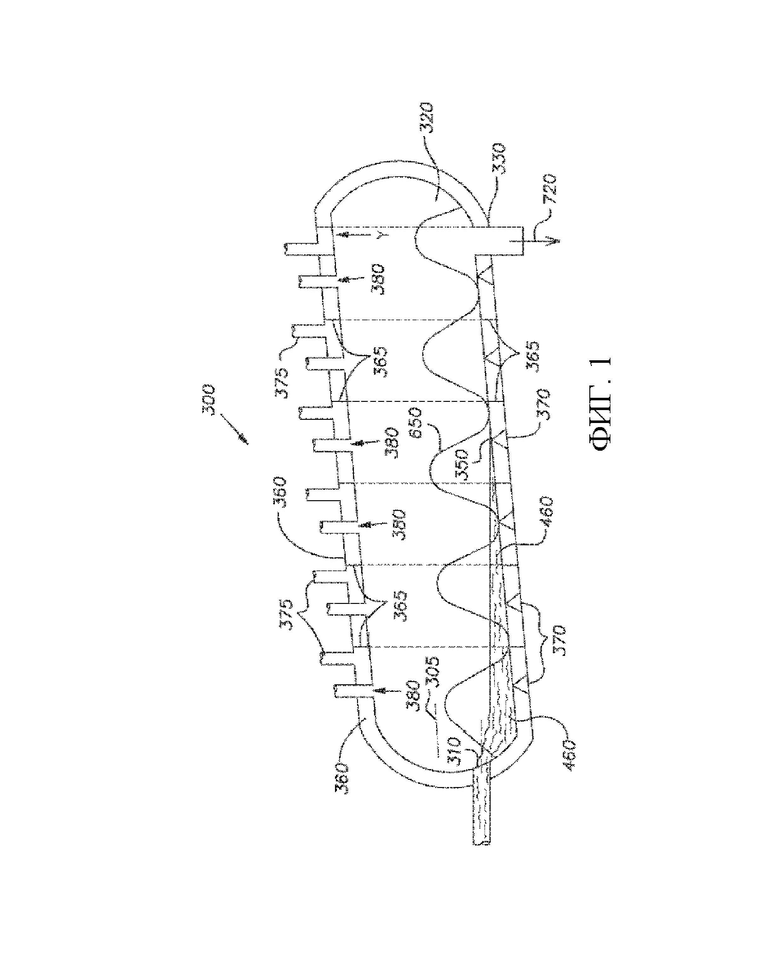

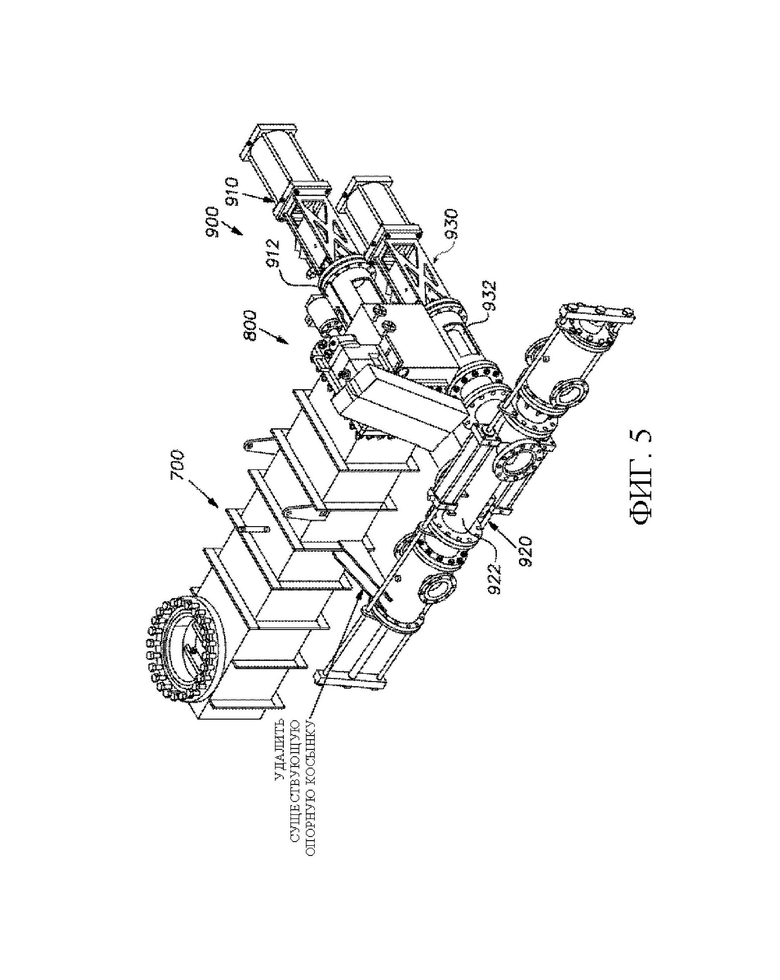

[0008] ФИГ. 1 представляет собой схематический вид сосуда для химической переработки пластика по настоящему изобретению, в котором могут протекать различные реакции;

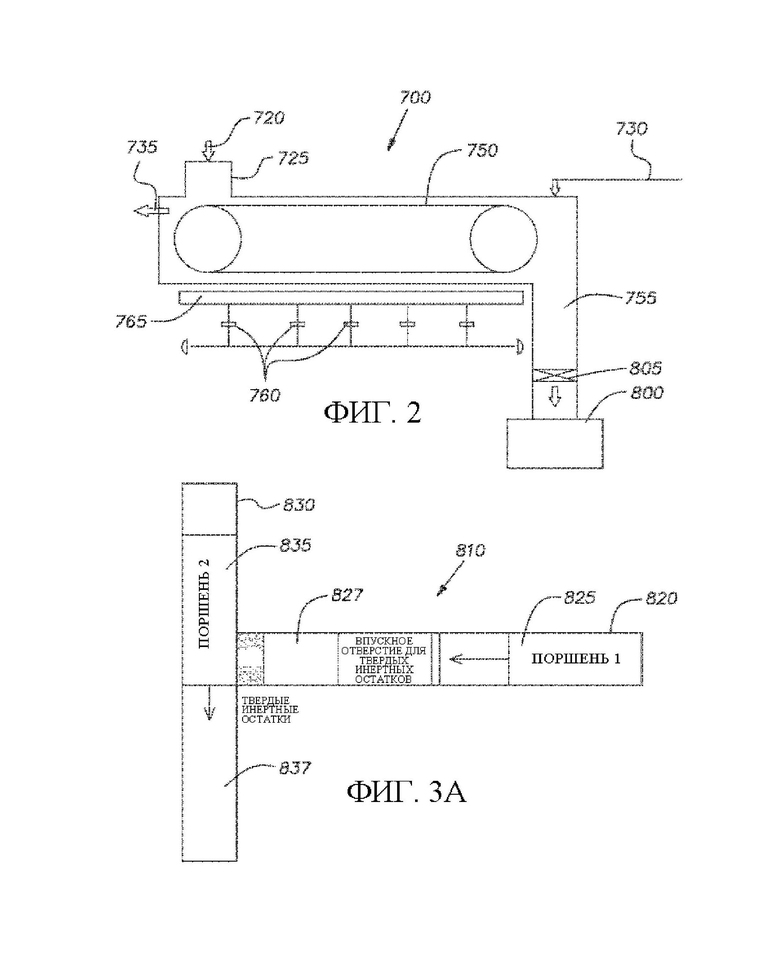

[0009] ФИГ. 2 представляет собой схематический вид сушильной установки для твердых инертных остатков по настоящему изобретению, и

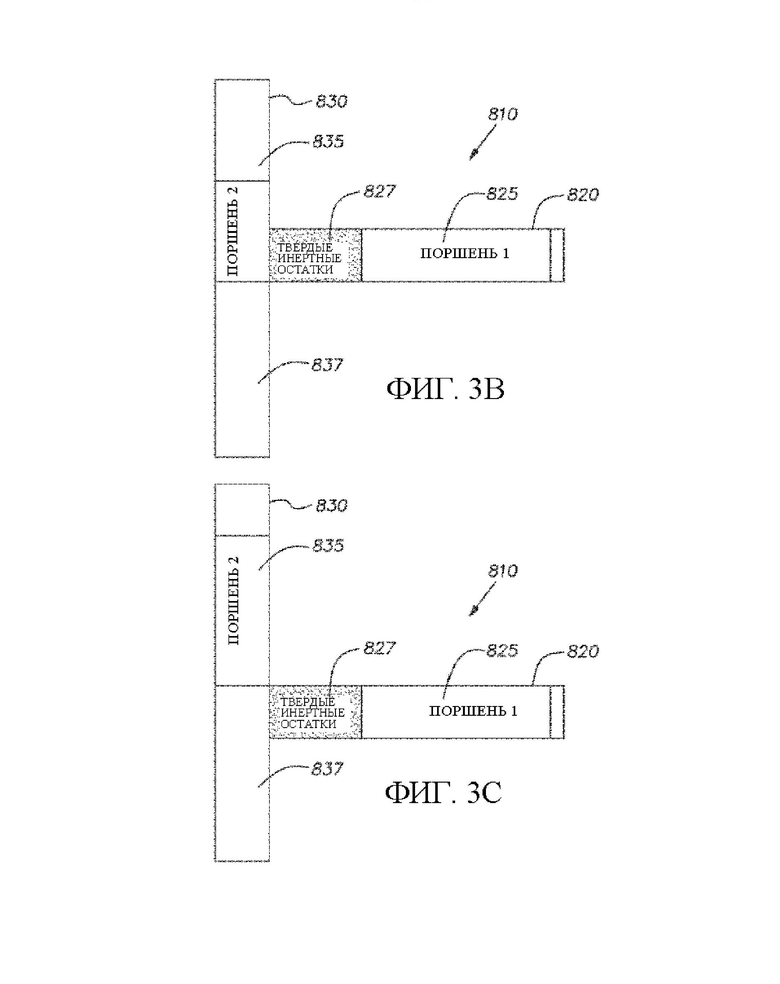

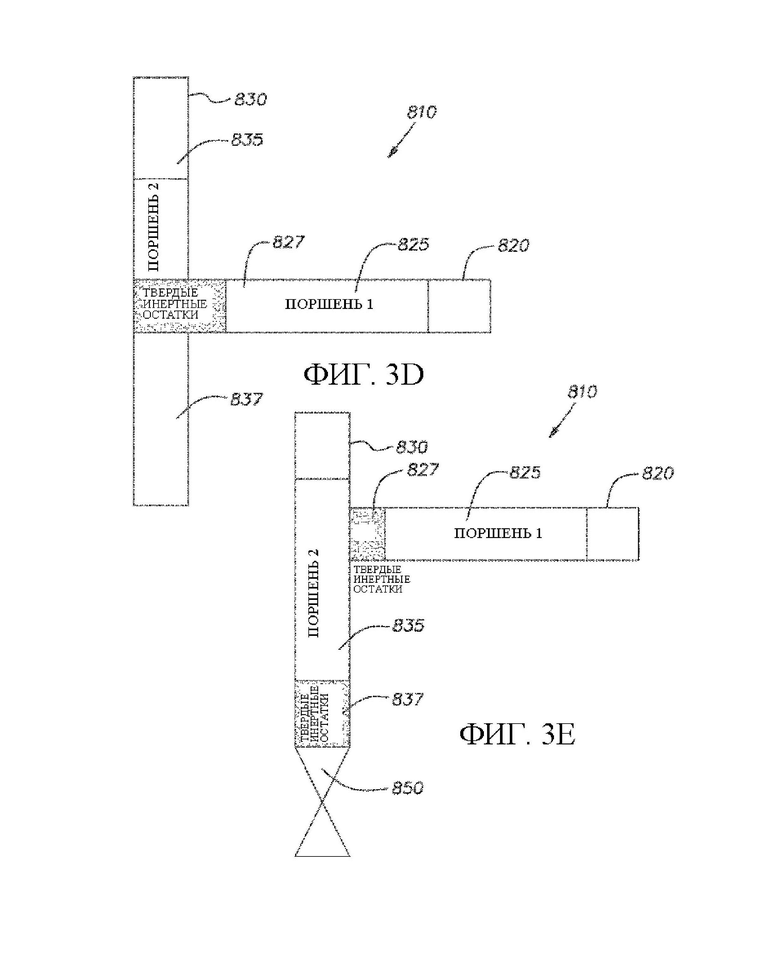

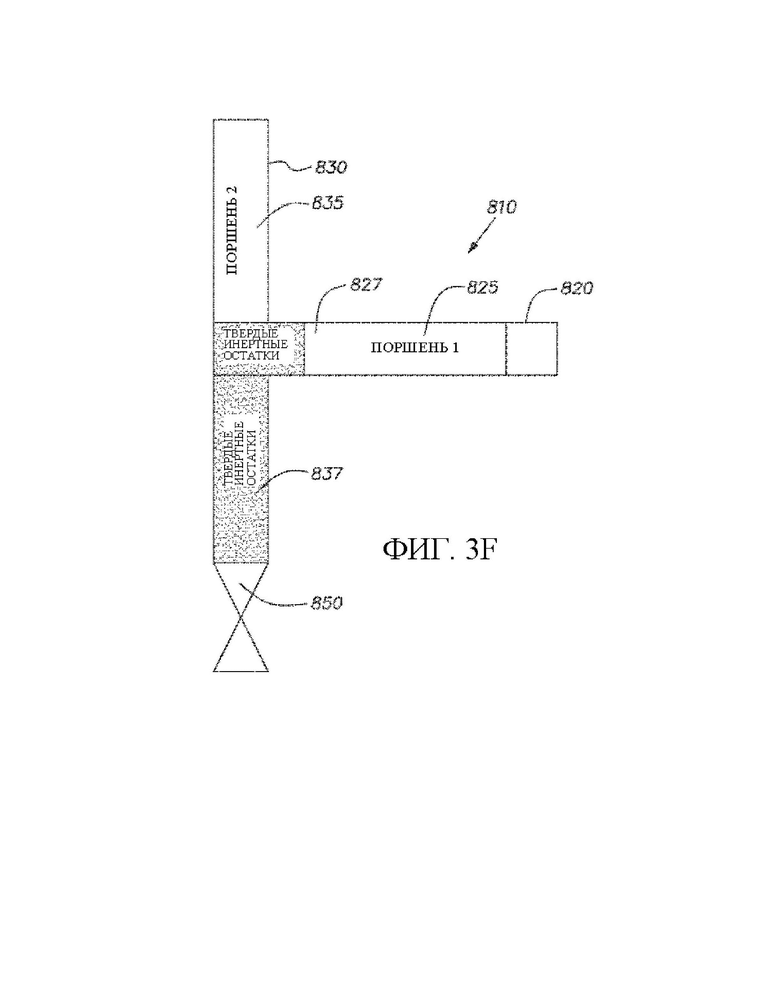

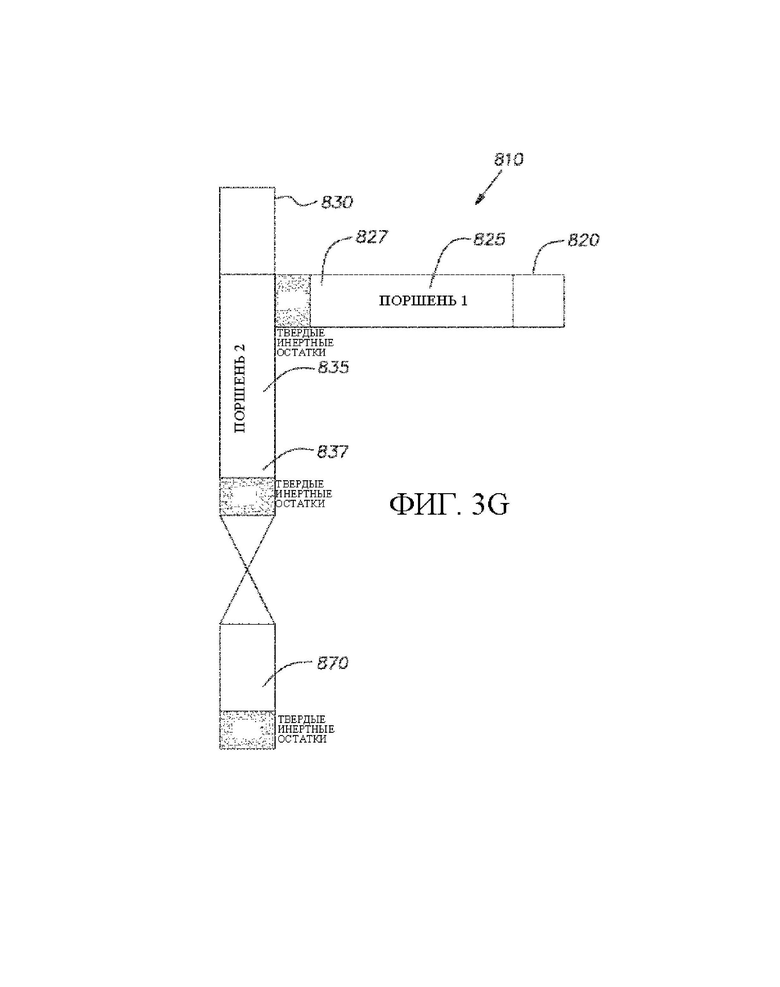

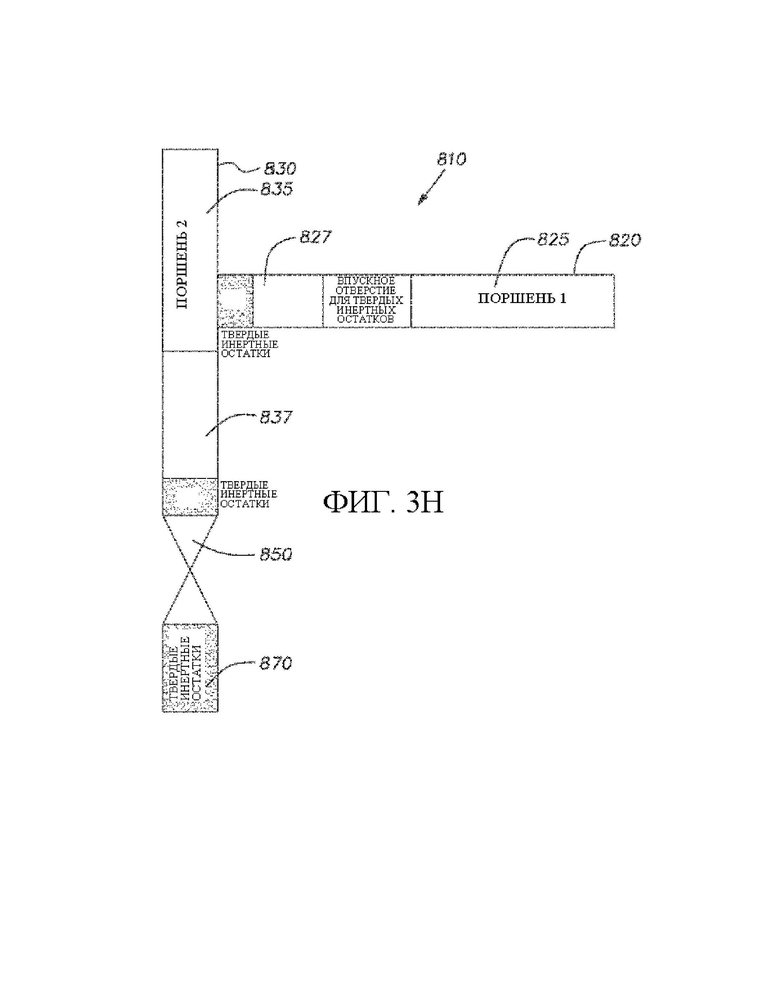

[0010] ФИГ. 3А-3Н представляют собой схематические виды последовательных этапов системы поршня и клапана в зоне сбора, в которой уплотняют высушенные и выгруженные твердые инертные остатки.

[0011] на ФИГ. 3А изображены твердые инертные остатки, которые падают под действием силы тяжести во входное отверстие горизонтального цилиндра, где движется первый поршень, при этом ход поршня одновременно передает твердые инертные остатки и создает уплотнение, препятствующее выходу пара из сосуда;

[0012] на ФИГ. 3В изображен первый поршень, который приводится в действие для сжатия и прижатия твердых инертных остатков ко второму поршню, установленному перпендикулярно ходу первого поршня, что приводит к превращению твердых инертных остатков в уплотняющую пробку, и прижатию ее к стороне второго поршня;

[0013] на ФИГ. 3С показано, когда цилиндр для первого поршня "полный", что регистрируется датчиками положения в поршневом механизме, второй поршень движется назад, в то время как первый поршень остается на своем месте, закрывая впускное отверстие для твердых инертных остатков;

[0014] на ФИГ. 3D показан первый поршень, который затем движется вперед, выталкивая сжатые твердые инертные остатки на траекторию движения второго поршня;

[0015] на ФИГ. 3Е показан второй поршень, который затем движется вперед (вниз), прижимая твердые инертные остатки к закрытому концевому клапану системы, и потом возвращается в свое положение, закрывая вход от поршня 1;

[0016] на ФИГ. 3F показано, когда второй цилиндр заполнен, первый поршень снова закрывает впуск, поскольку он проталкивает последнюю "пробку" из твердых инертных остатков во второй цилиндр;

[0017] на ФИГ. 3G показан концевой клапан, который затем открывается, когда второй поршень выталкивает материал твердых инертных остатков из системы;

[0018] на ФИГ. 3Н показан второй поршень, который затем выдвигается, когда концевой клапан закрывается, и цикл возобновляется;

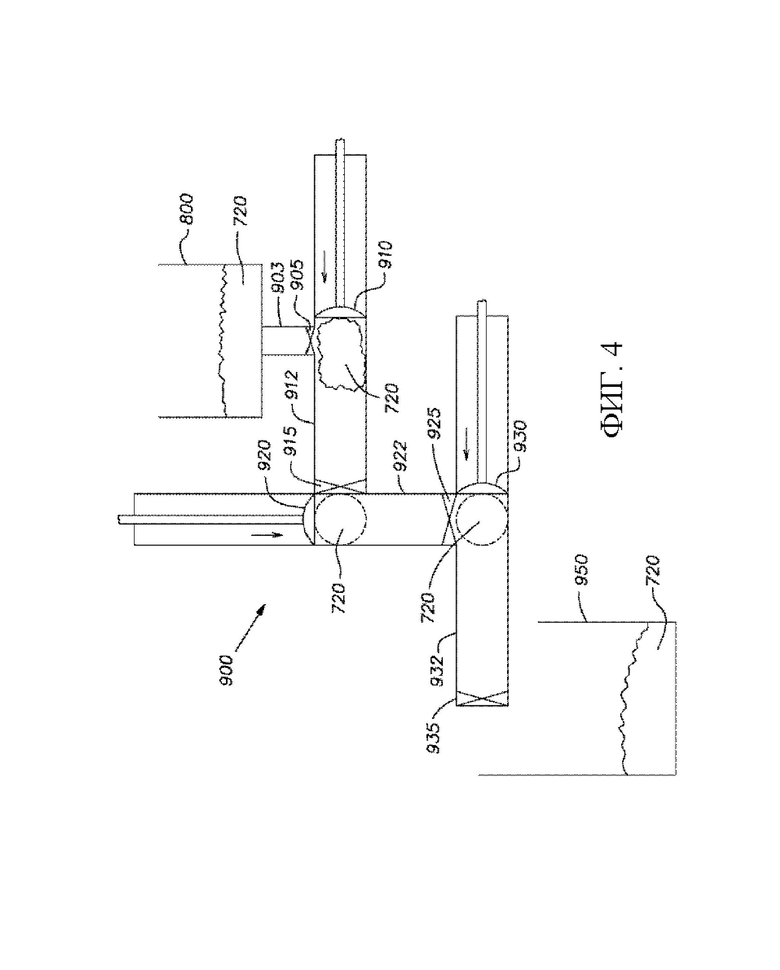

[0019] ФИГ. 4 представляет собой схематический вид транспортировочной системы по настоящему изобретению, в которой материал твердых инертных остатков подается к множеству плунжеров, которые транспортируют его в контейнер для сбора;

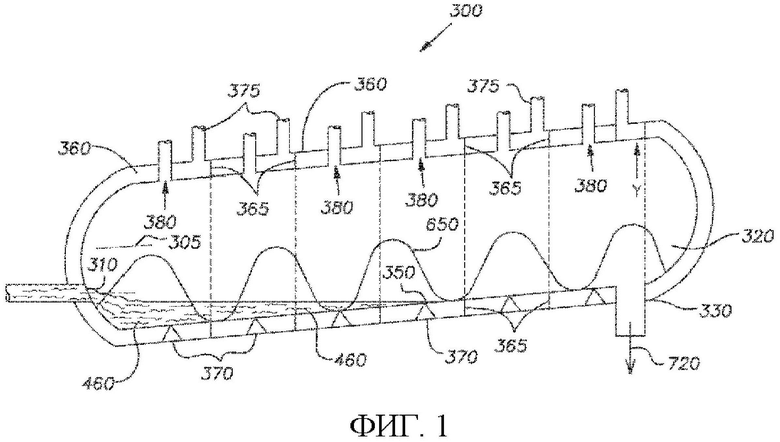

[0020] ФИГ. 5 представляет собой подробный вид в перспективе многоплунжерного транспортировочного устройства по настоящему изобретению; и

Подробное описание изобретения

[0021] Сосуд 300 для пиролиза по настоящему изобретению, как правило, может быть любым сосудом, известным в данной области техники или из литературы, в котором могут происходить физические и/или химические реакции и который, желательно, не содержит воздуха и кислорода.

[0022] Иными словами, общее количество кислорода по отношению к общему внутреннему объему сосуда составляет менее чем приблизительно 3 объемных процента, желательно менее чем приблизительно 2 объемных процента, предпочтительно менее чем приблизительно 1 объемный процент и более предпочтительно ноль, т.е. сосуд полностью свободен от воздуха и кислорода. Следовательно, пиролитические сосуды можно использовать. Сосуд 300 не вращается и не содержит никаких добавленных катализаторов. То есть он не содержит какого-либо добавленного катализатора, за исключением, как правило, небольших количеств катализаторов, которые могут изначально содержаться в одном или большем количестве полимеров и т.п. Сосуд обычно может иметь множество нагревательных элементов 370, множество ступеней реакции, множество выпускных отверстий для полученного газа 380 и т.п. или любое их сочетание. Необязательно, но предпочтительно, сосуд 300 содержит внешний кожух 360, имеющий множество внутренних стенок 365, которые простираются от кожуха к внешней стенке сосуда и образуют нагреваемые каналы для горячих газов для нагрева сосуда. Таким образом, тепло от нагревательных элементов 370 обычно распространяется по окружности в основном цилиндрического сосуда 300 и выходит из него через каналы 375 отвода тепла в верхней части сосуда. Тепло в различных секциях сосуда 300 обычно испаряет полурасплавленный или расплавленный материал 460 отходов, причем образующиеся при этом газы выходят из сосуда через выпускные каналы 380 продукта, откуда они подаются в не показанный блок конденсации, при этом отходы находятся в виде различных видов полезной продукции. Пиролиз происходит во время перемещения обычно полурасплавленного и/или расплавленного материала 460 отходов вдоль сосуда, как показано на ФИГ. 2, от входа или впуска 310, например, скребком 650 к верхнему концу 320 сосуда, посредством крекинга, рекомбинации, риформинга, повторного крекинга и т.п. Как правило, подходящие температуры пиролиза в сосуде 300 вдоль оси 305, т.е. слева направо на ФИГ. 1, в диапазоне от приблизительно 900°F (482,2°С) до приблизительно 1200°F (648,9°С) с подходящими температурами по оси Y, то есть от днища сосуда до верха сосуда, в диапазоне от приблизительно 700°F (371,1°С) до приблизительно 1000°F (537,8°С) и в основном от приблизительно 800°F (426,7°С) до приблизительно 950°F (510°С). Температура по оси Z, т.е. от передней стороны упомянутого сосуда к его задней стороне, обычно довольно постоянна. Предпочтительный сосуд, который схематически показан на ФИГ. 1, описан в патенте США №10,711,202, выданном 14 июля 2020 г., и полностью включен в настоящее описание посредством ссылки в отношении всех его аспектов. Различные известные реакции, такие как крекинг, риформинг, рекомбинация и повторный крекинг и т.п. отходов по настоящему изобретению обычно дают различные газы, такие как алкановые газы, или различные углеводородные газы, такие как лигроин, или различные газойли, такие как тяжелое масло, а также дизельное топливо, топливо для реактивных двигателей, судовое топливо, различные парафины, смазочные материалы, присадки, различные дистилляты, легкие органические соединения и т.п.

[0023] Выход газообразного продукта, полученного по настоящему изобретению, очень высок и составляет по меньшей мере приблизительно 70% (масс.), желательно по меньшей мере приблизительно 80% (масс.) и предпочтительно по меньшей мере приблизительно 85% (масс.) или 90% (масс.) исходного сырья, поступившего в сосуд. Оставшийся материал обычно классифицируется как твердые инертные остатки, то есть является безводным, и часто содержит наполнители и другой инертный материал, который выбрасывается из верхнего, или выходного, конца 320 сосуда 300 через выпускной канал 330.

[0024] Желательным аспектом сосуда 300 является в большинстве случаев производство продуктов из нефтяного газа. Предпочтительные отходы включают пластики, такие как полимеры в виде листов, оберточного материала, упаковки, мебели, пластмассовых корпусов, контейнеров и т.п., и используются такие материалы, которые в основном содержат только атомы водорода и углерода, такие как полиэтилен, полиэтилен высокой плотности, полиэтилен низкой плотности, линейный полиэтилен низкой плотности, полипропилен, полистирол и т.п. Другие пригодные коммерческие полимеры включают сложные полиэфиры, поликарбонаты, полиметилметакрилаты, нейлоны, полибутилен, сополимеры акрилонитрил-бутадиен-стирола (ABS), полиуретаны, простые полиэфиры, поли(оксиды), поли(сульфиды), полиарилаты, полиэфиркетоны, полиэфиримиды, полисульфоны, поливиниловые спирты; и полимеры, образованные полимеризацией диенов, сложных виниловых эфиров, акрилатов, акрилонитрила, метакрилатов, метакрилонитрила, двухосновных кислот, диолов или лактонов или любой их комбинации. Другие полимеры включают блок-сополимеры предыдущих полимеров и их сплавы. Полимерные материалы могут также включать термореактивные полимеры, такие как, например, эпоксидные смолы, фенольные смолы, меламиновые смолы, алкидные смолы, винилэфирные смолы, перекрестно сшитые полиэфирные смолы, перекрестно сшитые полиуретаны; а также перекрестно сшитые эластомеры, включая, в частности, полиизопрен, полибутадиен, полистирол-бутадиен, полистирол-изопрен, полиэтилен-пропилен, этилен-пропилен-диен и т.п., и их смеси.

[0025] В предпочтительном варианте осуществления настоящего изобретения вышеупомянутые отходы различных типов часто содержат от приблизительно 40% (масс.) до приблизительно 90% (масс.), желательно от приблизительно 50% (масс.) до приблизительно 85% (масс.) и предпочтительно от приблизительно 70% (масс.) до приблизительно 80% (масс.) полимеров полиэтиленов, полипропиленов и полистиролов. Любые оставшиеся полимеры могут быть, в частности, полиуретан, нейлон, полиэтилентерефталат (PET) и поливинил хлорид, а также любой из оставшихся вышеупомянутых полимеров.

[0026] Углеводородный материал обычно включает соединения, которые имеют, как уже говорилось, главным образом только атомы углерода и водорода, такие как различные битумы, включая битумные отходы, как из шахты, различные тяжелые фракции ректификационной колонны, которые включают различные тяжелые масла, консистентные смазки, полуасфальтовые соединения и тому подобные, которые в соответствии с настоящим изобретением восстанавливаются до более легких компонентов и в основном представляют собой различные типы углеводородсодержащих газов.

[0027] Различные вышеупомянутые отходы часто включают твердый инертный материал (SIR), такой как различные наполнители, пигменты, огнезащитные средства, армирующие материалы, диоксид кремния, алюминий, тальк, стекло, глина и т.п. Материал твердых инертных остатков имеет низкое содержание углерода, менее чем 2% (масс.), и, таким образом, не является карбонизированным остатком и, как правило, является неопасным. Количество твердых инертных остатков составляет от приблизительно 2% (масс.) до приблизительно 25% (масс.), или желательно от приблизительно 3% (масс.) до приблизительно 20% (масс.), или предпочтительно от приблизительно 3% (масс.) до приблизительно 15% (масс.), или наиболее предпочтительно менее чем приблизительно 7% (масс.), все из расчета на общую массу одного или нескольких полимерных и/или углеводородных материалов. Такие соединения обычно не вступают в химические или физические реакции, а выбрасываются из сосуда 300 через выпускной канал 330 сосуда.

[0028] На ФИГ. 2 показана система 700 сушки и выгрузки твердых инертных остатков. Твердые инертные остатки выгружаются из пиролитического реактора 300 через выпускной канал 330, как показано на ФИГ. 1. Твердый инертный выгружаемый материал 720 подается на вход 725 системы 700 сушки и выгрузки твердых инертных остатков, который обычно может иметь прямоугольную форму и имеет один или несколько нагревательных элементов 760. Нагреватель 765 нагревается множеством горелок 760, которые нагревают днище упомянутой системы 700 сушки до температуры, достаточно высокой для того, чтобы по существу удалить любой оставшийся летучий органический материал из твердых инертных остатков 720. Примеры таких летучих органических материалов включают ароматические углеводороды, такие как бензол, толуол, ксилол и т.п., а также различные один или несколько алканов С1-С12, или любую их комбинацию.

[0029] Летучий органический материал может быть высушен, например, на одном или нескольких носителях, содержащих один или несколько котлов или контейнеров, на одном или нескольких металлических лотках или листах, на одном или нескольких ситах или на конвейерной ленте и т.п., или на любой их комбинации.

[0030] В варианте осуществления настоящего изобретения, показанном на ФИГ. 2, остаток, который может содержать некоторое количество остаточного органического материала, помещается на подсистему, которая представляет собой конвейерную ленту 750, при этом при нагревании из остатка высвобождаются любые остаточные летучие органические вещества. То есть остаток высушивается по ходу движения конвейерной ленты. Если сушка происходит на каком-либо другом устройстве, таком как упомянутые выше котлы, лотки, сита и т.д., то оно соединяется с подвижным устройством, таким как цепь, лента, конвейер и т.п., чтобы твердые инертные остатки переместились к разгрузочной камере 755. Для облегчения удаления любого летучего органического материала, полученного из остатка 720, используется инертный неконденсирующийся продувочный газ 730, такой как диоксид углерода, азот, аргон, гелий и т.п., или любая их комбинация. Продувочный газ 730 обычно подается с дальнего конца системы 700 сушки, и может течь противотоком в направлении любого транспортировочного устройства и выходить через выпускной канал 735, после чего его можно подавать в сосуд 300 для пиролиза или извлекать с помощью различных способов и методик, хорошо известных в литературе и в данной области техники. Высушенные твердые инертные остатки обычно транспортируются по конвейеру 750 или на других сушильных устройствах, таких как металлический лоток, обычно к другому концу сушильной установки, содержащей разгрузочную камеру 755, расположенную дальше входа 725 для подачи твердых инертных остатков. Затем высушенные твердые инертные остатки переносятся в зону сбора через клапан 805.

[0031] Высушенный материал твердых инертных остатков переносится в зону сбора и/или уплотнения, и в значительной степени высушивается, что означает, что количество любых жидких и/или летучих соединений в нем очень низкое, т.е. приблизительно менее чем 0,5% (масс.) или желательно приблизительно 0,1% (масс.) или менее, или предпочтительно менее чем приблизительно 0,01% (масс.) из расчета на общую массу высушенного продукта твердых инертных остатков.

[0032] Поскольку желательно иметь сухой продукт твердых инертных остатков, зона 800 контейнера для сбора может иметь систему охлаждения с хладоносителем, таким как азот или аргон, который циркулирует по контейнеру, или охлаждается снаружи контейнера, или при необходимости имеет циркулирующий поток продувки для удаления любых оставшихся летучих углеводородов. Кроме того, на твердые инертные остатки может быть распылен с тщательным дозированием мелкодисперсный туман воды или другой охлаждающей среды, так что большая часть воды превращается в пар и/или испарение и удаляется из твердых частиц твердых инертных остатков. Благодаря непосредственному контакту охлаждающей среды с твердыми инертными остатками, площадь охлаждающей поверхности значительно увеличивается, что обеспечивает более быстрое охлаждение. В качестве альтернативы можно также использовать скребковую цепь или другой механизм для распределения порошка твердых инертных остатков для лучшего контакта.

[0033] Таким образом, можно использовать несколько различных способов охлаждения, чтобы убедиться, что очищенные твердые инертные остатки сухие, имеют надлежащую температуру и не слишком горячие, чтобы их можно было поместить в контейнер зоны сбора для последующей утилизации или полезного использования в качестве наполнителя, сырья, почвоулучшителя и т.п.

[0034] Высушенные твердые инертные остатки 720 обычно сбрасывают из системы 700 сушки в газонепроницаемую зону 800 сбора, которая содержит систему 810 сжатия и/или уплотнения, такую как один или несколько цилиндров и поршней, и желательно представляет собой систему многократного сжатия, содержащую множество, например, 2, 3 или 4 и т.д. цилиндров и поршней. Существует множество различных компоновок системы сжатия с несколькими цилиндрами и поршнями, при этом предпочтительный вариант реализации включает два цилиндра и два поршня, как показано на ФИГ. 3А-3Н.

[0035] Описание системы 810 сжатия или уплотнения по настоящему изобретению в отношении упаковки и выгрузки твердых инертных остатков выглядит следующим образом: на ФИГ. 3А материал твердых инертных остатков, содержащийся в разгрузочной камере 755, добавляется в систему 810 уплотнения, которая обычно включает первый или горизонтальный цилиндр 820 и первый поршень 825, а также второй или вертикальный цилиндр 830 и второй поршень 835. Материал твердых инертных остатков добавляется непосредственно в первый цилиндр 820, после чего первый поршень 825, будучи достаточно полным, приводится в действие для уплотнения материала твердых инертных остатков и прижатия его к стороне второго цилиндра 830, как показано на ФИГ. 3А. Эта операция продолжается до тех пор, пока полость 827 головки первого или горизонтального цилиндра 820 в целом не будет содержать уплотненный материал твердых инертных остатков, как показано на ФИГ. 3В. Затем вертикальный поршень 835 вытягивается вверх, как показано на ФИГ. 3С, с уплотненным материалом твердых инертных остатков, втолкнутым в полость 837 головки вертикального цилиндра, как показано на ФИГ. 3D. Затем приводится в действие вертикальный поршень 835, который проталкивает материал твердых инертных остатков вниз к закрытому клапану 850, расположенному в нижней части полости 837 головки вертикального цилиндра, как показано на ФИГ. 3Е. Вышеупомянутая операция в отношении уплотнения твердых инертных остатков в горизонтальной полости 827 головки и последующего уплотнения материала твердых инертных остатков в нижней полости 837 головки вертикального цилиндра 830 продолжается до тех пор, пока полость 837 головки не будет по существу заполнена, как показано на ФИГ. 3F. После этого клапан 850 открывается вертикальным поршнем 835, перемещающим материал твердых инертных остатков в подходящий контейнер 870 и т.п., как показано на ФИГ. 3G. Этот цикл повторяется до тех пор, пока контейнер 870 не будет заполнен, как показано на ФИГ. 3Н.

[0036] По мере того как поршень 835 втягивается, возникает тенденция к образованию вакуума и втягиванию пара в полость 837 головки. Эту проблему можно решить многими способами. Например, в полость 837 головки можно дозированно вводить инертный газ для гарантии того, что в систему не будет втягиваться воздух. В качестве альтернативы можно также установить герметичный разгрузочный контейнер с инертным газом, чтобы любые пары, всасываемые в систему, не содержали кислорода.

[0037] Вся зона 800 сбора закрыта или воздухонепроницаема, что означает, что любой воздух, летучие органические материалы или газы и т.п. заперты или удерживаются в газонепроницаемой зоне 800. Таким образом, при добавлении остаточного материала в зону 800 сбора газонепроницаемый клапан 805 будет закрыт.Кроме того, система сжатия, то есть цилиндро-поршневая система 810, также является газонепроницаемой, и выход воздуха и/или летучих органических материалов предотвращается выпускным клапаном 850.

[0038] В системе 810 уплотнения удаленные твердые инертные остатки, вероятно, все еще будут слишком горячими, чтобы с ними можно было безопасно обращаться. Для охлаждения материала твердых инертных остатков в целом можно использовать различные подходы перед уплотнением, как было указано выше. Другие решения включают дополнительное время охлаждения, включая использование более длинной полости головки, или охлаждение может быть достигнуто путем добавления шнеков для перемешивания и охлаждения материала или охлаждения внешних и внутренних поверхностей с помощью охлаждающей воды или испарительного охлаждения.

[0039] В качестве альтернативы можно использовать различные традиционные системы охлаждения для снижения температуры любого материала твердых инертных остатков, поступающего в зону 800 сбора, приблизительно до 250°F (121,1°С) или ниже и желательно приблизительно до 100°F (37,8°С) или ниже. Например, если увеличение полости головки и длины поршня для обеспечения достаточной площади поверхности для их охлаждения нецелесообразно, в области 800 сбора может быть установлен герметичный контейнер 870 приема твердых инертных остатков, как показано на ФИГ. 3G и ФИГ. 3Н, для охлаждения твердых инертных остатков и/или предотвращения воздействия на них кислорода. Такой приемный контейнер может быть продут инертным газом, например, азотом, аргоном, диоксидом углерода или гелием, и может быть герметичным для приема твердых инертных остатков и обеспечения их транспортировки в другое место для охлаждения. Он также может включать в себя механизм выравнивания давления по мере его охлаждения или за счет регулируемой подачи инертного газа в контейнер, или с помощью контейнера и системы герметизации, способной поддерживать вакуум. Системой герметизации может быть клапан или вращающийся уплотненный механизм, такой как в барабане, который принимает твердые инертные остатки от установки поршень/клапан и помещает его в герметичный контейнер.

[0040] Контейнер 870 приема также может включать в себя механизм для охлаждения поступающих твердых инертных остатков. Например, он может содержать воду, которая быстро охлаждает твердые инертные остатки, создавая пар, который помогает очищать контейнер 870. Это также можно делать непрерывно, например, путем выпуска пара в атмосферу или с помощью термического окислителя, если имеются летучие органические компоненты, при этом непрерывно добавляя воду для поддержания уровня и откачивая из контейнера суспензию вода/твердые инертные остатки с помощью насоса, устойчивого к твердым частицам. Уровень воды будет иметь решающее значение для поддержания паронепроницаемого уплотнения в контейнере. Контейнер также может включать продувку дополнительным инертным газом и перемешивающее устройство для улучшения суспендирования твердых инертных остатков в воде и улучшения охлаждения. Твердые инертные остатки, взвешенные в воде, затем можно на удалении отфильтровать из воды и отправить на дальнейшую обработку или утилизацию.

[0041] Кроме того, если желательно иметь сухой продукт твердых инертных остатков, контейнер 870 может включать охлаждение с помощью хладоносителя, такого как азот или аргон, который проходит по контейнеру, охлаждается снаружи контейнера и продолжает циркулировать потоком продувки по мере необходимости для удаления летучих углеводородов. При непосредственном контакте хладоносителя с твердыми инертными остатками площадь охлаждающей поверхности значительно увеличивается, что обеспечивает более быстрое охлаждение. Также можно использовать скребковую цепь или другой механизм для распределения порошка твердых инертных остатков для лучшего контакта. В качестве альтернативы, на твердые инертные остатки может распыляться вода с точным дозированием, так что большая часть воды будет превращаться в пар и удаляться из твердых частиц твердых инертных остатков.

[0042] Таким образом, можно использовать множество различных методов охлаждения для обеспечения того, что очищенные твердые инертные остатки будут иметь подходящую температуру для помещения в накопительный бункер для последующей утилизации или полезного использования в качестве наполнителя, сырья, почвоулучшителя и т.п.

[0043] В альтернативном варианте осуществления настоящего изобретения модифицированная зона сбора, которая является более эффективной системой сбора и уплотнения, представляет собой транспортировочное раздаточное устройство 900, что в общем случае показано на ФИГ. 4 и ФИГ. 5. Материал твердых инертных остатков, полученный из сосуда 300 для пиролиза, высушивается в системе 700 сушки упомянутым выше способом, который полностью включен в настоящее описание посредством ссылки, за исключением того, что продувочный газ не используется, и собирается в зоне 800 сбора, как показано на ФИГ. 4. Передаточная труба 903 проходит между участком 800 сбора и транспортировочным раздаточным устройством 900, которое обычно содержит множество плунжеров, таких как три транспортировочных и уплотняющих плунжера, 910, 920 и 930, как показано на ФИГ. 4. При открытии клапана 905 передаточной трубы материал твердых инертных остатков поступает в первую транспортировочную трубу 912, которая соединена со второй транспортировочной трубой 922, которая, в свою очередь, соединена с третьей транспортировочной трубой 932. Когда конкретная область трубы в общем случае заполнена материалом твердых инертных остатков, для подачи сигналов на разные упомянутые три плунжера используются различные датчики, устройства обнаружения и т.п., которые не показаны, но известны из уровня техники и литературы. Таким образом, после поступления материала твердых инертных остатков в первую транспортировочную трубу 912 передаточный клапан (выход) 905 закрывается, первый транспортировочный клапан 915 открывается, а первый плунжер 910 приводится в действие и нагнетает материал твердых инертных остатков через клапан 915 во вторую транспортировочную трубу 922. Аналогичным образом, после обнаружения того, что вторая транспортировочная труба 922 в достаточной мере заполнена материалом твердых инертных остатков, первый транспортировочный клапан (выход) 915 закрывается, второй транспортировочный клапан 925 открывается, и второй транспортировочный плунжер 920 нагнетает материал твердых инертных остатков в третью транспортировочную трубу 932. Затем, после того как транспортировочное устройство 900 обнаружит, что третья транспортировочная труба 932 в достаточной мере заполнена материалом твердых инертных остатков, клапан 925 второго плунжера (выход) закрывается, клапан 935 третьего плунжера (выход) открывается и, таким образом, материал твердых инертных остатков переносится через третий транспортировочный плунжер 930 в контейнер 950 для сбора.

[0044] При перемещении материала твердых инертных остатков из области одного плунжера в область другого плунжера, т.е. при загрузке материала твердых инертных остатков из передаточной трубы в первую транспортировочную трубу 912 и оттуда во вторую транспортировочную трубу 922, а затем в третью транспортировочную трубу 932, материал твердых инертных остатков может уплотняться до необходимой заданной степени сжатия каждым соответствующим плунжером. Например, в первой транспортировочной трубе 912 выпускной клапан 915 может оставаться закрытым, пока плунжер 910 проталкивает в этот клапан материал твердых инертных остатков и уплотняет его. После этого клапан 915 может быть открыт, и плунжер 910, как было указано выше, будет проталкивать материал твердых инертных остатков в следующую транспортировочную трубу, в данном случае в трубу 922. Аналогичным образом материал твердых инертных остатков может быть уплотнен во второй транспортировочной трубе, а затем и в третьей транспортировочной трубе. Таким образом, материал твердых инертных остатков можно уплотнить в одной или нескольких трубах или во всех трех. Хотя описание фигур относится к сушильной установке для твердых инертных остатков и системе извлечения, имеющей различные плунжеры, т.е. первый транспортировочный плунжер 910, второй транспортировочный плунжер 920 и третий транспортировочный плунжер 930, и клапаны в них, типы плунжеров могут различаться, то есть они могут быть поршнем, шнеком и т.п. или другим подобным устройством, известным из литературы и данной области техники. Это же справедливо и в отношении разных клапанов 915, 925 и 935 транспортировочных труб, предпочтительно такого типа, который может легко образовывать паронепроницаемое уплотнение по отношению к каждой из трех транспортировочных труб. Вышеупомянутое паронепроницаемое уплотнение является важным аспектом настоящей системы, поскольку оно необходимо по соображениям безопасности, например, для предотвращения утечки воспламеняющихся паров пиролиза из различных транспортировочных труб.

[0045] Как показано на ФИГ. 4 и ФИГ. 5, плунжер 910 расположен в конце зоны 800 сбора. Как также показано на ФИГ. 4 и ФИГ. 5, материал твердых инертных остатков можно добавлять по существу перпендикулярно или поперек хода первого плунжера 910 и, таким образом, в сторону первой транспортировочной трубы 912. Например, независимо под углом приблизительно 90° или обычно от приблизительно 70° до приблизительно 110°, и желательно под углом от приблизительно 80° до приблизительно 100° по отношению к направлению хода плунжера 910. После этого, как объяснялось выше, материал твердых инертных остатков может быть перенесен во вторую транспортировочную трубу 922. И снова перемещение материала твердых инертных остатков в систему второго плунжера или вторую транспортировочную трубу 922 происходит независимо, как правило под любым углом, упомянутым в предыдущем предложении. Необязательно, но желательно, второй транспортировочный плунжер 920 может также независимо переносить материал твердых инертных остатков в третью транспортировочную трубу под любым из упомянутых выше углов к третьей транспортировочной трубе 932. Вышеупомянутая система выравнивания транспортировочного раздаточного устройства 900 оказалась эффективной, поскольку плунжерные механизмы могут быть расположены более компактно по отношению один к другому, что уменьшает занимаемую ими общую площадь.

[0046] В другом факультативном варианте осуществления настоящего изобретения могут быть использованы отсечные клапаны, которые позволяют твердым инертным остаткам опускаться в короб, в котором уплотняющее устройство, такое как шнек, сжимает твердые инертные остатки для вытеснения из него паров, а также для образования частичного уплотнения. Далее можно использовать другую систему запорных клапанов для дальнейшего удаления любых паров. Таким образом, эта изолирующая система выполняет ту же работу, что и поршни, т.е. пароизоляцию, транспортировку и уплотнение, но другим способом.

[0047] Как хорошо известно из литературы и данной области техники, собранный материал твердых инертных остатков можно утилизировать в соответствии с различными экологическими законами, стандартами и т.п. в любой заданной области.

[0048] Как правило, транспортировочное раздаточное устройство или блок 900 может иметь различную форму, компоновку и т.п., а также несколько клапанов, датчиков и т.д. для обеспечения потока собранного и высушенного материала твердых инертных остатков в контейнер 950 для сбора.

[0049] Хотя в соответствии с положениями о патентах были изложены наилучший вариант осуществления и предпочтительный вариант осуществления, объем изобретения ограничивается не ими, а объемом прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Спиральная система перемешивания для сосуда для химической переработки пластика | 2021 |

|

RU2816196C1 |

| МНОГОПЛАТФОРМЕННЫЙ КОМПЛЕКС ДЛЯ ПЕРЕМЕЩЕНИЯ ТВЕРДЫХ ЧАСТИЦ | 2016 |

|

RU2714749C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ПО ПЕРЕРАБОТКЕ ФЕКАЛЬНЫХ МАСС И ПИЩЕВЫХ ОТХОДОВ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ | 2015 |

|

RU2682573C2 |

| МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ПО ПЕРЕРАБОТКЕ ФЕКАЛЬНЫХ МАСС И ПИЩЕВЫХ ОТХОДОВ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ | 2015 |

|

RU2654011C1 |

| МНОГОЖИДКОСТНОЕ НАСОСНОЕ УСТРОЙСТВО НЕПРЕРЫВНОГО ДЕЙСТВИЯ, ПРИВОДНАЯ И ИСПОЛНИТЕЛЬНАЯ СИСТЕМА И СПОСОБ | 2012 |

|

RU2624327C2 |

| ДОЗИРОВАНИЕ И/ИЛИ ТРАНСПОРТИРОВКА ПОРОШКОВЫХ И/ИЛИ СЫПУЧИХ ТВЕРДЫХ МАТЕРИАЛОВ | 2008 |

|

RU2467273C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ | 2004 |

|

RU2329188C2 |

| СПОСОБЫ ИНСПЕКЦИИ СОСУДОВ ПО ВЫДЕЛЕНИЮ ГАЗОВ | 2011 |

|

RU2561759C2 |

| СПОСОБ ВСПУЧИВАНИЯ ТАБАКА (ВАРИАНТЫ), ТАБАЧНЫЙ ПРОДУКТ И УСТАНОВКА ДЛЯ ПРОПИТКИ ТАБАКА | 1993 |

|

RU2116737C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ТВЕРДЫХ ОСТАТКОВ ИЗ ТЕКУЧЕЙ СРЕДЫ ПОСРЕДСТВОМ ВЫПАРИВАНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2109545C1 |

Группа изобретений относится к вариантам сушильной установки для твердых инертных остатков и к способу удаления летучих органических материалов из твердых инертных остатков. Сушильная установка для твердых инертных остатков (SIR) включает в себя сушильную установку, имеющую один или несколько нагревательных блоков и один или несколько сушильных носителей. При этом сушильная установка способна нагревать и сушить твердые инертные остатки на упомянутом носителе и удалять из них некоторое количество летучих органических веществ. Носитель способен перемещать высушенные твердые инертные остатки в зону сбора, которая включает в себя систему уплотнения для уплотнения высушенных твердых инертных остатков. На входе в упомянутую зону сбора предусмотрен первый клапан, выполненный с возможностью избирательного переключения для образования уплотнения, изолирующего упомянутую зону сбора от упомянутых летучих органических веществ из сушильной установки. Система уплотнения включает в себя по меньшей мере один цилиндр с поршнем. Техническим результатом является сушка и уплотнение инертных остатков с исключением попадания в атмосферу летучих органических веществ. 3 н. и 19 з.п. ф-лы, 12 ил.

1. Сушильная установка для твердых инертных остатков (SIR), включающая в себя:

сушильную установку, имеющую один или несколько нагревательных блоков и один или несколько сушильных носителей, при этом сушильная установка способна нагревать и сушить твердые инертные остатки на упомянутом носителе и удалять из них некоторое количество летучих органических веществ;

упомянутый носитель, способный перемещать высушенные твердые инертные остатки в зону сбора;

зону сбора, включающую в себя систему уплотнения для уплотнения высушенных твердых инертных остатков;

при этом на входе в упомянутую зону сбора предусмотрен первый клапан, выполненный с возможностью избирательного переключения для образования уплотнения, изолирующего упомянутую зону сбора от упомянутых летучих органических веществ из сушильной установки; и

при этом упомянутая система уплотнения включает в себя по меньшей мере один цилиндр с поршнем.

2. Сушильная установка для твердых инертных остатков по п. 1, отличающаяся тем, что упомянутый носитель включает в себя контейнер, металлический лоток, металлический лист, сито или конвейерную ленту или любую их комбинацию.

3. Сушильная установка для твердых инертных остатков по п. 2, отличающаяся тем, что упомянутый носитель представляет собой конвейерную ленту.

4. Сушильная установка для твердых инертных остатков по п. 1, отличающаяся тем, что поршень способен уплотнять высушенные твердые инертные остатки в упомянутом по меньшей мере одном цилиндре.

5. Сушильная установка для твердых инертных остатков по п. 4, отличающаяся тем, что зона сбора содержит систему многократного уплотнения, включающую в себя по меньшей мере второй цилиндр с поршнем, причем упомянутый второй поршень способен дополнительно уплотнять сжатые твердые инертные остатки.

6. Сушильная установка для твердых инертных остатков по п. 1, отличающаяся тем, что ниже по потоку относительно упомянутого первого клапана и по меньшей мере одного цилиндра с поршнем предусмотрен второй клапан, с образованием второго уплотнения на выходе из зоны сбора.

7. Сушильная установка для твердых инертных остатков по п. 6, отличающаяся тем, что между первым клапаном и вторым клапаном предусмотрен третий клапан, образующий третье уплотнение ниже по потоку относительно упомянутого по меньшей мере одного цилиндра с поршнем.

8. Сушильная установка для твердых инертных остатков по п. 5, отличающаяся тем, что ниже по потоку относительно упомянутого первого клапана и по меньшей мере одного цилиндра с поршнем предусмотрен второй клапан, с образованием второго уплотнения на выходе из зоны сбора.

9. Сушильная установка для твердых инертных остатков по п. 8, отличающаяся тем, что между первым клапаном и вторым клапаном предусмотрен третий клапан, образующий третье уплотнение ниже по потоку относительно упомянутого по меньшей мере одного цилиндра с поршенем и выше по потоку относительно упомянутого второго цилиндра с поршнем.

10. Сушильная установка для твердых инертных остатков по п. 5, отличающаяся тем, что упомянутый первый цилиндр представляет собой горизонтальный цилиндр и упомянутый второй цилиндр представляет собой вертикальный цилиндр.

11. Сушильная установка для твердых инертных остатков по п. 9, отличающаяся тем, что упомянутый первый цилиндр представляет собой горизонтальный цилиндр и упомянутый второй цилиндр представляет собой вертикальный цилиндр.

12. Сушильная установка для твердых инертных остатков (SIR), включающая в себя:

сушильную установку, имеющую один или несколько нагревательных блоков и один или несколько сушильных носителей, при этом сушильная установка способна нагревать и сушить твердые инертные остатки на упомянутом носителе и удалять из них некоторое количество летучих органических веществ;

упомянутый носитель, способный перемещать высушенные твердые инертные остатки в зону сбора;

зону сбора, включающую в себя контейнер, содержащий инертный газ; и

при этом на входе в упомянутую зону сбора предусмотрен первый клапан, выполненный с возможностью избирательного переключения для образования уплотнения, изолирующего упомянутый контейнер в зоне сбора от упомянутых летучих органических веществ из сушильной установки.

13. Способ удаления летучих органических материалов из твердых инертных остатков (SIR) с использованием сушильной установки по п. 1 или 12, включающий этапы:

добавление твердых инертных остатков в сушильную установку;

нагревание упомянутой сушильной установки и удаление летучих органических материалов из упомянутых твердых инертных остатков;

перемещение высушенного материала твердых инертных остатков в зону сбора; и

сбор высушенных твердых инертных остатков.

14. Способ по п. 13, включающий уплотнение собранных высушенных твердых инертных остатков в зоне сбора.

15. Способ по п. 14, включающий сжатие собранных высушенных твердых инертных остатков в упомянутом по меньшей мере одном цилиндре.

16. Способ по п. 15, отличающийся тем, что сушильная установка включает в себя второй цилиндр с поршнем, и способ включает последующее уплотнение сжатых твердых инертных остатков в упомянутом втором цилиндре.

17. Способ по п. 16, отличающийся тем, что сушильная установка включает в себя носитель, который перемещает твердые инертные остатки в зону сбора.

18. Способ по п. 13, отличающийся тем, что твердые инертные остатки включают один или несколько полимеров, или один или несколько углеводородных материалов, или любую их комбинацию.

19. Способ по п. 18, включающий перемещение твердых инертных остатков из области сбора в транспортировочное раздаточное устройство, которое содержит первый плунжер, второй плунжер и третий плунжер, причем каждый из упомянутых плунжеров независимо расположен в транспортировочной трубе, и при этом каждая упомянутая труба независимо содержит транспортировочный клапан.

20. Способ по п. 19, отличающийся тем, что каждый транспортировочный клапан независимо способен формировать паронепроницаемое уплотнение.

21. Способ по п. 19, отличающийся тем, что каждый плунжер независимо включает поршень или шнек.

22. Способ по п. 21, отличающийся тем, что плунжер уплотняет твердые инертные остатки и удаляет из них пар.

| US 4977839 A, 18.12.1990 | |||

| US 2014360889 A1, 11.12.2014 | |||

| Способ получения гранул | 1972 |

|

SU648255A1 |

| УСТРОЙСТВО ДЛЯ СУШКИ КИНОФИЛЬМОВ | 1927 |

|

SU9934A1 |

| СПОСОБ ПОРЦИОННОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕСОРТИРОВАННЫХ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ НА ПОЛИГОНЕ | 2013 |

|

RU2525558C1 |

Авторы

Даты

2024-05-27—Публикация

2021-08-26—Подача