Изобретение относится к области взрывозащищенных корпусов.

Из уровня техники известны взрывозащищенные корпуса. В публикации DE 102017112159 А1, например, раскрыт корпус с корпусной стенкой с внутренними полыми пространствами, которые способствуют, с одной стороны, сбросу давления, а с другой стороны, повышению конструктивной прочности корпусной стенки.

Существует потребность в корпусах с малой толщиной стенок, а также большими размерами корпуса при одновременном обеспечении взрывонепроницаемой оболочки.

Объектами изобретения являются рама для взрывозащищенного корпуса по пункту 1 формулы изобретения, взрывозащищенный корпус по пункту 8 формулы изобретения, блочная система по пункту 16 формулы изобретения и способ по пункту 18 формулы изобретения.

Взрывозащищенный корпус, для которого предназначена рама, предпочтительно выполнен с взрывозащитой вида "взрывонепроницаемая оболочка". Корпус ограничивает внутреннюю полость, предусмотренную в нем для размещения технических устройств, способных образовывать воспламеняющие искры. Для этого корпус выполнен с возможностью в случае возникающего во внутренней полости корпуса взрыва выпускать из корпуса газ и/или частицы охлажденными настолько, что газ и/или частицы не могут воспламенять атмосферу за пределами корпуса.

Рама имеет несущие элементы. Рама может быть выполнена, например, из удлиненных несущих элементов. Несущие элементы, из которых может быть выполнена, например, рама, могут представлять собой профили, прежде всего полые профили, например трубы четырехугольного сечения. Среди несущих элементов могут быть, например, горизонтально расположенные несущие элементы, которые образуют опоры или лонжероны, и/или вертикально расположенные несущие элементы, которые образуют стойки, и/или несущие элементы, которые образуют раскосы и, например, расположены по диагонали. Среди несущих элементов предпочтительно, по меньшей мере, некоторые проходят вдоль кромок корпуса. Конструктивные формы могут иметь несущие элементы, которые сами имеют форму рамы. Они могут быть выполнены, например, из полых профилей.

По меньшей мере один из несущих элементов ограничивает внутри себя внутреннюю полость. Такие несущие элементы являются поглощающими несущими элементами. Предпочтительно, несущие элементы внутри полые. По меньшей мере один из поглощающих несущих элементов ограничивает одно отверстие. Через это отверстие внутренняя полость корпуса сообщается с внутренней полостью несущего элемента поглощающего несущего элемента, чтобы уменьшать давление взрыва посредством отведения сгоревшего и несгоревшего газа из внутренней полости корпуса во внутреннюю полость несущего элемента.

Предлагаемая в изобретении рама образует выпускное отверстие, причем внутренняя полость корпуса сообщается безопасным в отношении прорыва пламени образом с окружающей корпус средой через указанное выпускное отверстие и внутреннюю полость по меньшей мере одного из поглощающих несущих элементов.

Рама, которую, по меньшей мере, в конструктивных формах можно обозначить как скелетную несущую конструкцию, имеет, с одной стороны, несущую и стабилизирующую функцию для всей конструкции корпуса, а с другой стороны, функцию сброса давления вследствие соединенной с внутренней полостью корпуса внутренней полости несущего элемента. За счет этого возможны малые толщины стенок, а также большие размеры корпуса при одновременном обеспечении взрывонепроницаемой оболочки.

Предпочтительно, рама выполнена скелетообразной из несущих элементов и является трехмерной. Рама может иметь боковые рамные участки, собранные из удлиненных несущих элементов, а также при известных обстоятельствах элементы для соединения несущих элементов, причем рамные участки ограничивают плоскую поверхность. Эти боковые рамные участки в простых конструктивных формах могут быть образованы из четырех перпендикулярно ориентированных друг к другу удлиненных несущих элементов, которые расположены в одной плоскости.

Конструктивные формы рамы могут быть получены посредством блочной системы согласно изобретению. Блочная система отличается тем, что с помощью определенного количества различных типов базовых элементов или базовых модулей может быть создано множество (предпочтительно, три или более) типов рам, которые отличаются между собой по размеру.

Предлагаемый способ изготовления рамы имеет шаг расположения несущих элементов в раму или, по меньшей мере, в частичную структуру рамы. Несущие элементы прикрепляются, предпочтительно, друг к другу, так что возможна последующая или итеративная с прикрепляемым ориентация. Раму или частичную структуру рамы ориентируют. Ориентация рамы или частичной структуры фиксируется посредством жесткого соединения несущих элементов. За счет этого при ориентации могут выравниваться низкие классы точности допусков рамных элементов.

Другие предпочтительные признаки или конструктивные формы рамы согласно изобретению, корпуса согласно изобретению, блочной системы согласно изобретению, а также способа согласно изобретению следуют из следующего описания.

В раме внутренние полости несущих элементов поглощающих несущих элементов, то есть несущих элементов, которые ограничивают внутреннюю полость несущего элемента, сообщаются между собой. По причине этого сообщения делается возможным газообмен между внутренними полостями несущих элементов, предпочтительно без того, что газ должен идти окольным путем через внутреннюю полость корпуса, когда он течет из одной внутренней полости несущего элемента в другую внутреннюю полость несущего элемента.

Несущие элементы могут быть соединены, чтобы своими внутренними полостями несущих элементов в системе соединенных несущих элементов образовывать связанный промежуточный объем.

Соединенные внутренние полости несущих элементов могут образовывать неразветвленный либо однократно или многократно разветвленный канал, который служит как демпфирующее пространство для идущей из внутренней полости корпуса ударной волны. Канал может служить для безопасного в отношении прорыва пламени газообмена между внутренней полостью корпуса и окружающей корпус средой. По меньшей мере, часть поперечного сечения канала свободна от пористого материала. Это уменьшает сопротивление движению потока через канал, так что в случае взрыва во внутренней полости корпуса несгоревший или невоспламенившийся газ по причине расширения воспламенившегося газа может перемещаться из внутренней полости корпуса через канал в окружающую среду, без сопротивления полностью заполняющего поперечное сечение канала материала. При всем том газ, тем не менее, должен нагнетаться против сопротивления, предпочтительно, безопасных в отношении прорыва пламени элементов, которыми закрываются отверстия во внутреннюю полость или выпускные отверстия, из внутренней полости.

Не обязательно все поглощающие несущие элементы должны ограничивать отверстие, через которое внутренняя полость корпуса сообщается с внутренней полостью несущего элемента.

Как указано выше, рама и/или корпус образуют выпускное отверстие, через которое внутренняя полость корпуса при известных обстоятельствах опосредствованно через одну или несколько внутренних полостей несущих элементов или непосредственно сообщается с окружающей корпус средой. Сообщение с окружающей корпус средой в определенных конструктивных формах может быть открыто только после разрушения или разрыва, или другого деблокирования защитного элемента, например, предохранительной мембраны или другого защитного средства, задача которых в том, чтобы защищать выпускное отверстие от воздействий окружающей среды, таких, как грязь и/или влага. Когда выпускное отверстие закрыто элементом сброса давления, предпочтительно присутствующий защитный элемент может защищать элемент сброса давления от воздействий окружающей среды, чтобы защищать элемент сброса давления от того, что он засоряется грязью и/или влагой. В то время как сообщение внутренней полости корпуса через по меньшей мере одну внутреннюю полость несущего элемента, через выпускное отверстие с окружающей корпус средой в конструктивных формах всегда открыто, в других конструктивных формах это сообщение может автоматически открываться в случае взрыва, например, посредством разрушения предохранительной мембраны. Еще в других конструктивных формах канал из сообщающихся внутренних полостей несущих элементов к окружающей корпус среде закрыт, так что канал в случае взрыва демпфирует газ, не отдавая его в окружающую среду.

Выпускное отверстие может быть закрыто элементом сброса давления, например решеткой или комбинацией решеток, безопасным в отношении прорыва пламени образом. Предпочтительно, присутствующий защитный элемент может обеспечивать, что поры безопасного в отношении прорыва пламени элемента сброса давления даже в грязной, например запыленной или влажной, окружающей среде не засоряются грязью и/или жидкостью.

В конструктивных формах выпускное отверстие может быть образовано по меньшей мере одним несущим элементом, в частности несущим элементом, имеющим или не имеющим отверстие, через которое внутренняя полость корпуса сообщается с внутренней полостью несущего элемента. Образованное несущим элементом выпускное отверстие может, как описано выше, быть закрыто элементом сброса давления, причем элемент сброса давления может быть безопасным в отношении прорыва пламени образом, чтобы закрывать выпускное отверстие безопасным в отношении прорыва пламени образом. Образованное несущим элементом выпускное отверстие может быть закрыто элементом сброса давления, причем заглушка в случае взрыва во внутренней полости корпуса или в промежуточном объеме в результате обусловленного взрывом разрушения или разрыва открывается, чтобы деблокировать соединение через выпускное отверстие.

Один или несколько несущих элементов могут иметь, предпочтительно безопасную в отношении прорыва пламени, например трубообразную, оболочку, посредством которой несущий элемент ограничивает внутреннюю полость несущего элемента, например, перпендикулярно направлению протяженности, прежде всего направлению продольной протяженности, несущего элемента.

Отверстие в поглощающем несущем элементе для сообщения между внутренней полостью корпуса и внутренней полостью несущего элемента, предпочтительно, закрыто газопроницаемым элементом сброса давления. Элемент сброса давления не обязательно должен закрывать отверстие безопасным в отношении прорыва пламени образом. В конструктивных формах достаточно, если элемент сброса давления поглощает часть кинетической энергии и/или тепловой энергии текущего через элемент сброса давления газа. Стойкость к прорыву пламени соединения внутренней полости корпуса с окружающей средой через промежуточный объем может достигаться в таких конструктивных формах посредством безопасных в отношении прорыва пламени выпускных отверстий.

В других конструктивных формах элемент сброса давления может, однако, образовывать предохранительное устройство проскока пламени, причем элемент сброса давления имеет, например, открытые поры, которые образуют безопасные в отношении прорыва пламени зазоры. Отверстие в поглощающем несущем элементе может быть закрыто таким элементом сброса давления безопасным в отношении прорыва пламени образом. Элемент сброса давления может быть образован, например, решеткой или комбинацией решеток. В качестве альтернативы, элемент сброса давления может представлять собой, например, элемент со спутанной проволокой, пенометалл или пенопласт, или т.п.

Если дополнительно к безопасным в отношении прорыва пламени элементам сброса давления в соединении между внутренней полостью корпуса и промежуточным объемом также выпускные отверстия закрыты безопасным в отношении прорыва пламени образом, взрыв газа в промежуточном объеме не может инициировать взрыв при выбросе пламени внутреннего взрыва во внутренней полости корпуса, а также в окружающей среде. Если взрыв газа в промежуточном объеме может предотвращаться, то при известных обстоятельствах можно отказываться от стойкости выпускных отверстий к прорыву пламени и только соединение между внутренней полостью корпуса и промежуточным объемом в несущих элементах безопасным в отношении прорыва пламени образом.

"Закрытый безопасным в отношении прорыва пламени образом" означает, что, по меньшей мере, через безопасную в отношении прорыва пламени заглушку не могут пройти газ или частицы, которые имеют такую температуру, так что газ или частицы могут воспламенять атмосферу позади заглушки, безопасной в отношении прорыва пламени, прежде всего в окружающей корпус среде.

Предлагаемый в изобретении взрывозащищенный корпус охватывает внутреннюю полость, предусмотренную в нем для размещения технических устройств, способных образовывать воспламеняющие искры, и содержит каркас, образованный предлагаемой в изобретении рамой. К раме, предпочтительно, прикреплены плоскостные элементы (они также могут называться как "закрывающие элементы"), чтобы закрывать корпус. Плоскостные элементы прикреплены, предпочтительно, снаружи к раме.

Корпус предпочтительно образует выпускное отверстие, через которое внутренняя полость корпуса сообщается безопасным в отношении прорыва пламени образом с окружающей корпус средой.

Особенно предпочтительно, к корпусу прикреплены пластинчатые плоскостные элементы, чтобы закрывать корпус.

Плоскостные элементы могут быть, например, сварены и/или склеены с рамой. Граничащие друг с другом плоскостные элементы могут быть соединены между собой, прежде всего сварены или склеены. В качестве альтернативы, элемент сброса давления может представлять собой, например, элемент со спутанной проволокой, пенометалл или пенопласт, или т.п.

В предпочтительных конструктивных формах по меньшей мере два плоскостных элемента соединены между собой бесшовно как одно целое.

В предпочтительных конструктивных формах корпус содержит изогнутую или имеющую отогнутую кромку пластину для закрывания по меньшей мере двух сторон корпуса, образующих угол, составляющий, например, 90 градусов. За счет этого можно отказаться по меньшей мере от одного удлиненного сварного шва между двумя плоскостными элементами.

Предпочтительно, рама и плоскостные элементы выполнены из одинакового материала. За счет этого можно предотвращать напряжения вследствие изменения температуры, поскольку рама и материал пластин или же материал плоскостных элементов имеют одинаковые коэффициенты теплового расширения.

Предложена также блочная система для изготовления описанного выше корпуса, содержащая набор несущих элементов для сборки предлагаемой в изобретении рамы и набор плоскостных элементов для обшивки рамы.

Кроме того, предложен способ изготовления описанной выше рамы, характеризующийся тем, что:

- располагают несущие элементы и соединяют их друг с другом в раму или по меньшей мере одну частичную структуру рамы так, чтобы оставить возможность ориентирования рамы или ее частичной структуры,

- ориентируют раму или ее частичную структуру, и

- фиксируют ориентацию рамы или ее частичной структуры, жестко фиксируя несущие элементы друг к другу.

Другие предпочтительные конструктивные формы и признаки следуют из дополнительных пунктов формулы изобретения, последующего описания, а также фигур.

Показано на:

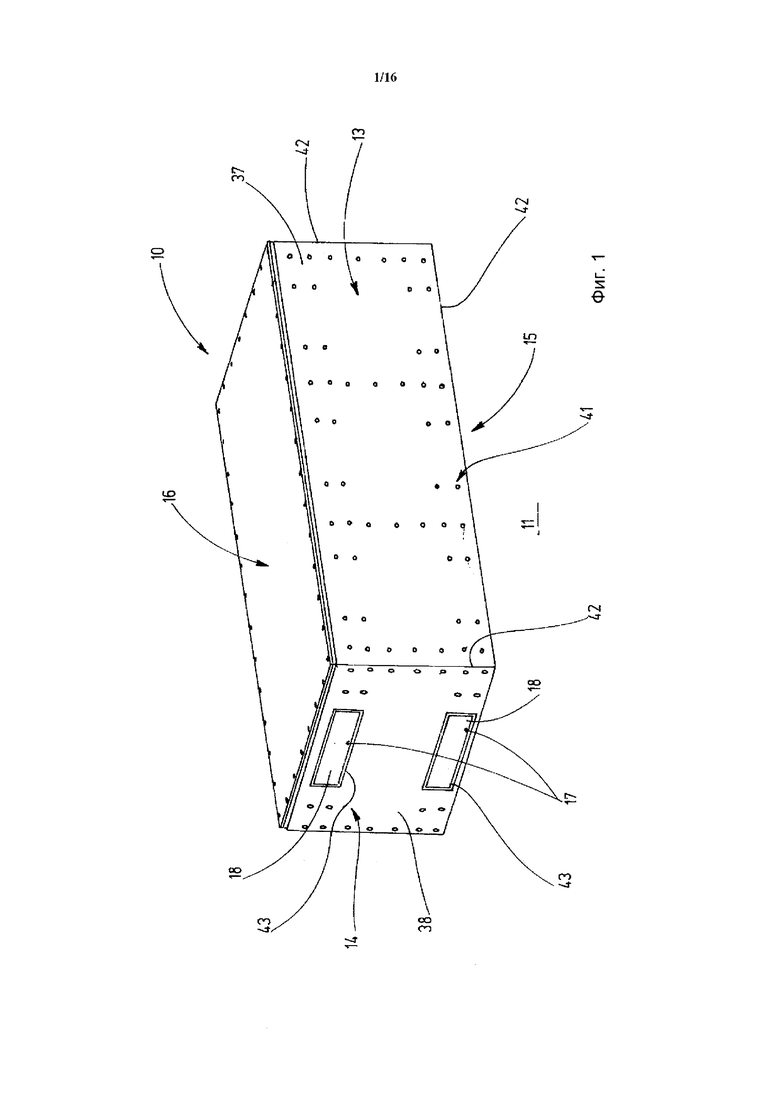

фиг. 1 - вариант осуществления корпуса согласно изобретению,

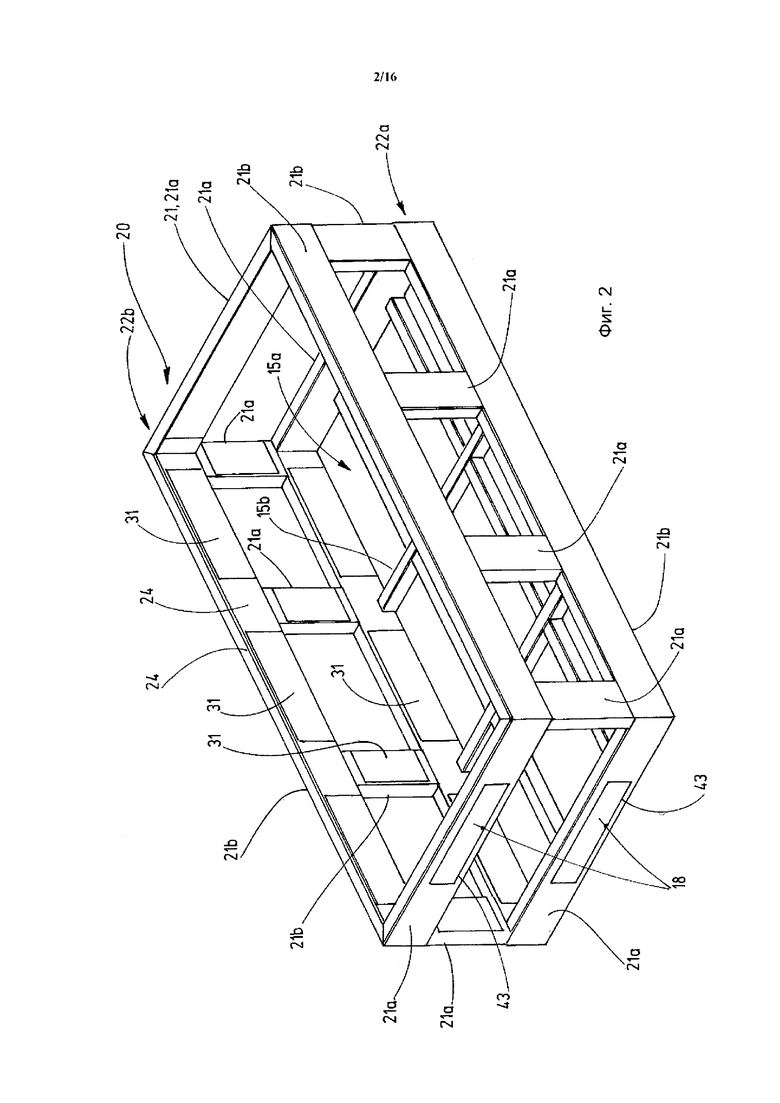

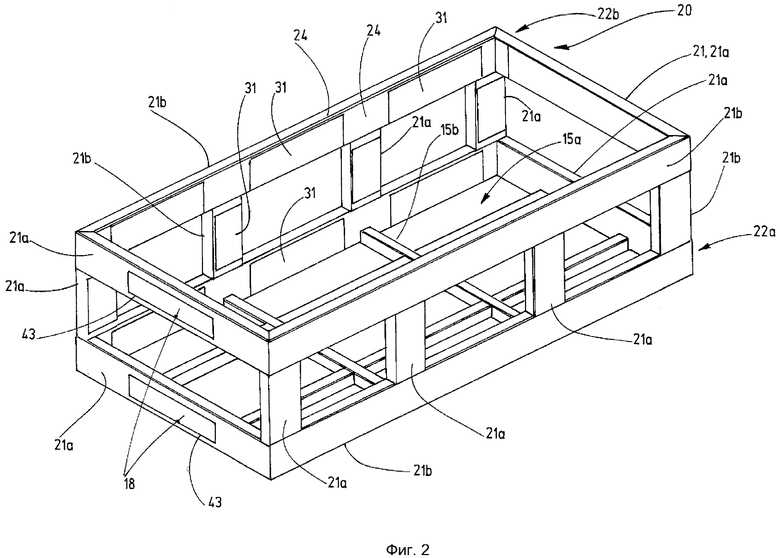

фиг. 2 - вариант осуществления рамы согласно изобретению, например, корпуса согласно изобретению согласно фиг. 1, вид в перспективе,

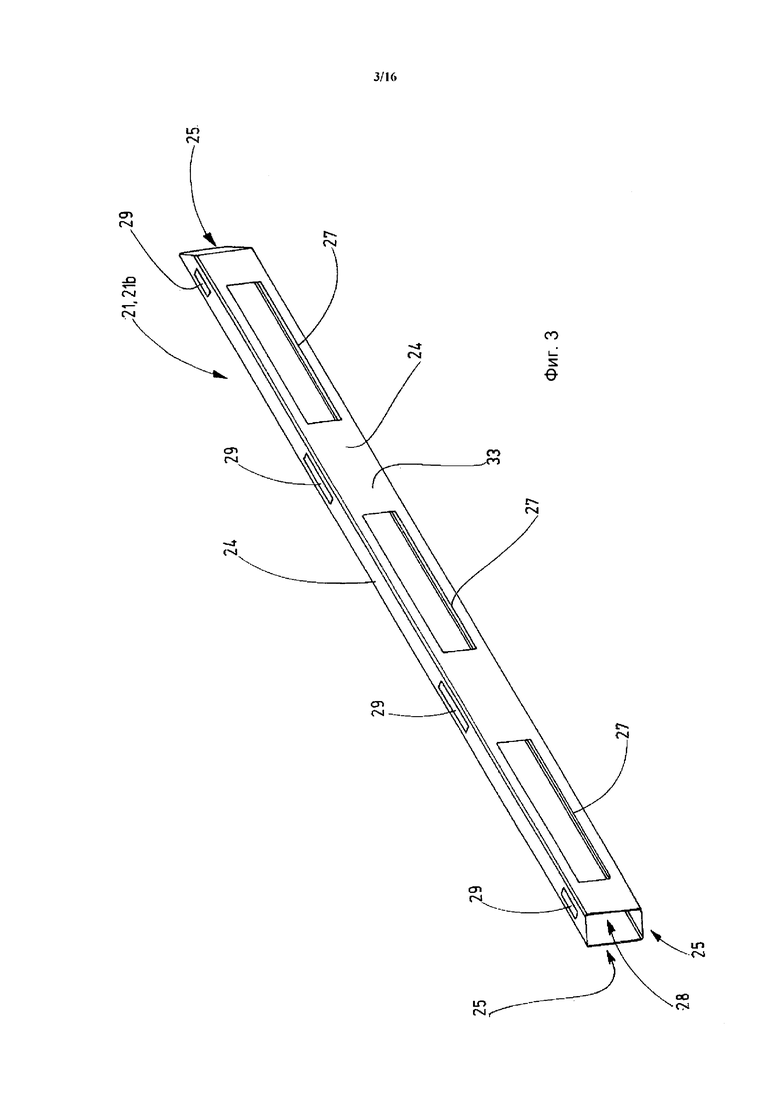

фиг. 3 вариант осуществления несущего элемента, который, например, может быть вставлен в раму согласно изобретению согласно фиг. 2, вид в перспективе,

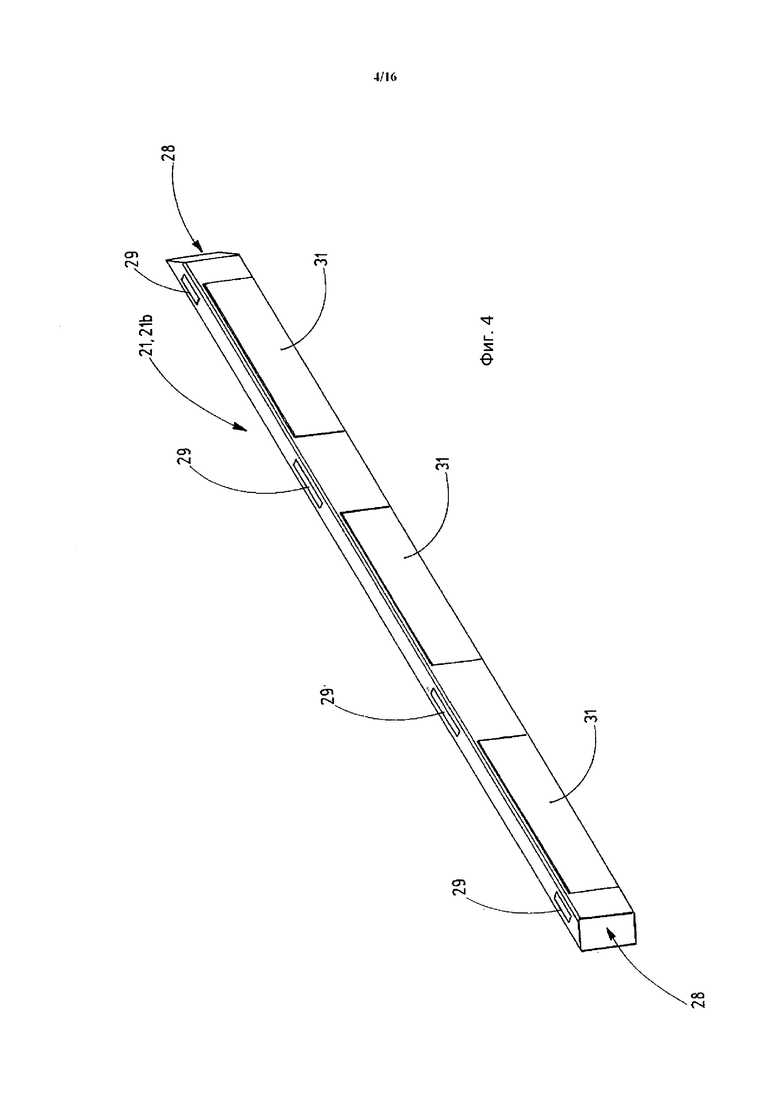

фиг. 4 - несущий элемент согласно фиг. 3 с приваренными в качестве примера элементами сброса давления,

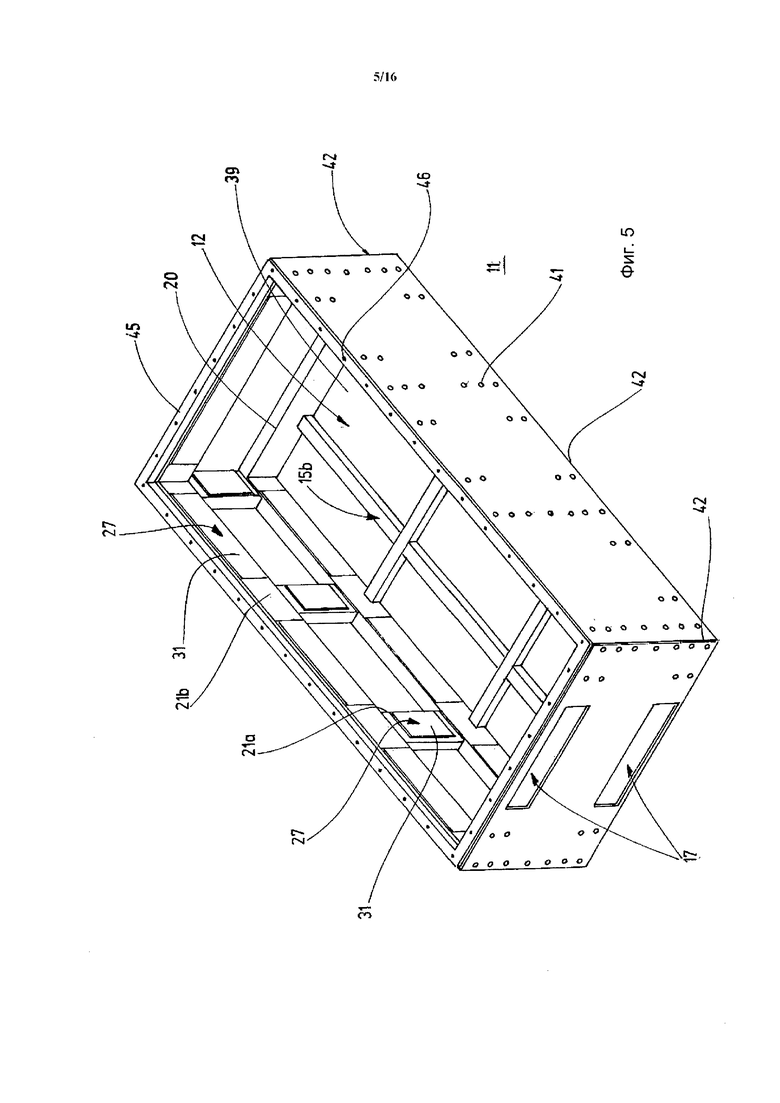

фиг. 5 - вид в перспективе корпуса согласно фиг. 1 с видом на внутреннюю полость при снятой крышке,

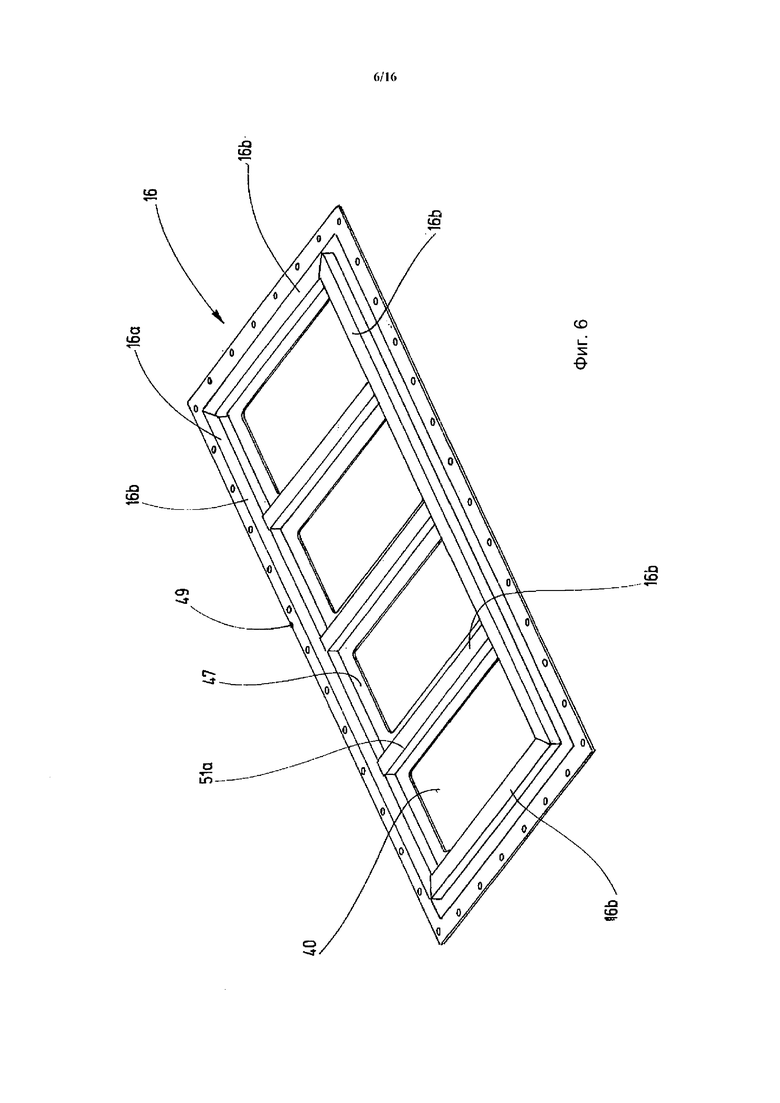

фиг. 6 вариант осуществления крышки, которой корпус согласно фиг. 1 может быть закрыт, вид в перспективе,

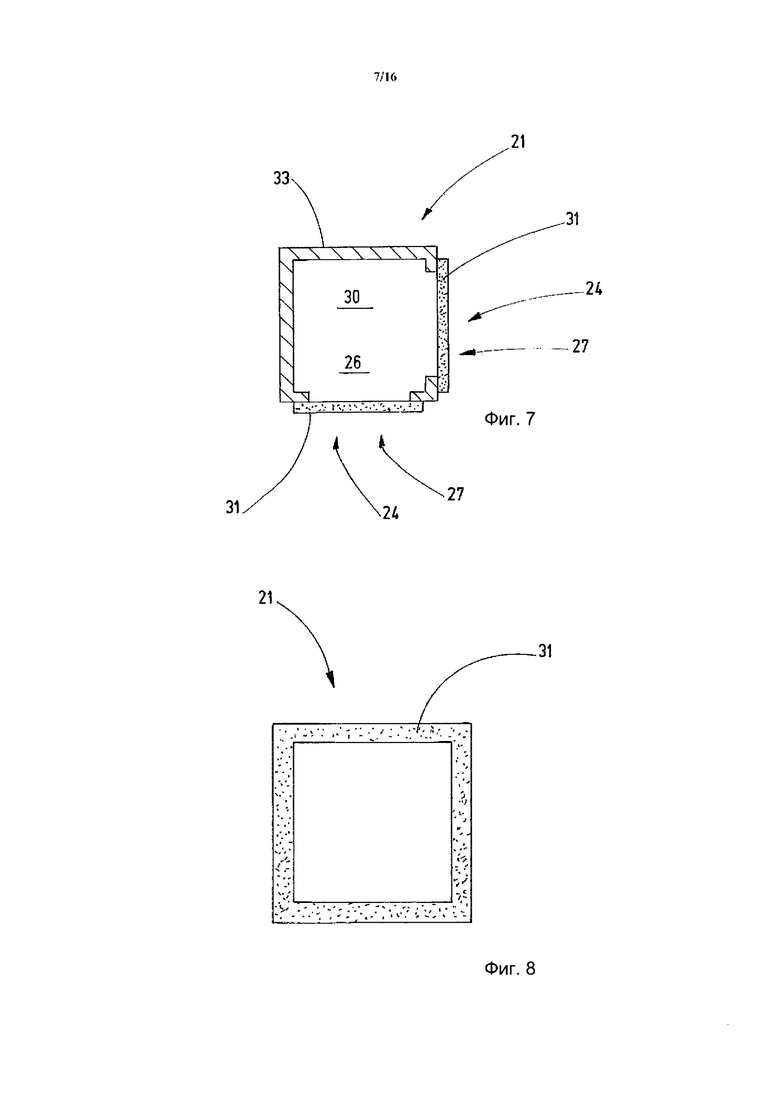

фиг. 7 - вид в поперечном разрезе другого варианта осуществления несущего элемента,

фиг. 8 вид в поперечном разрезе еще одного варианта осуществления несущего элемента,

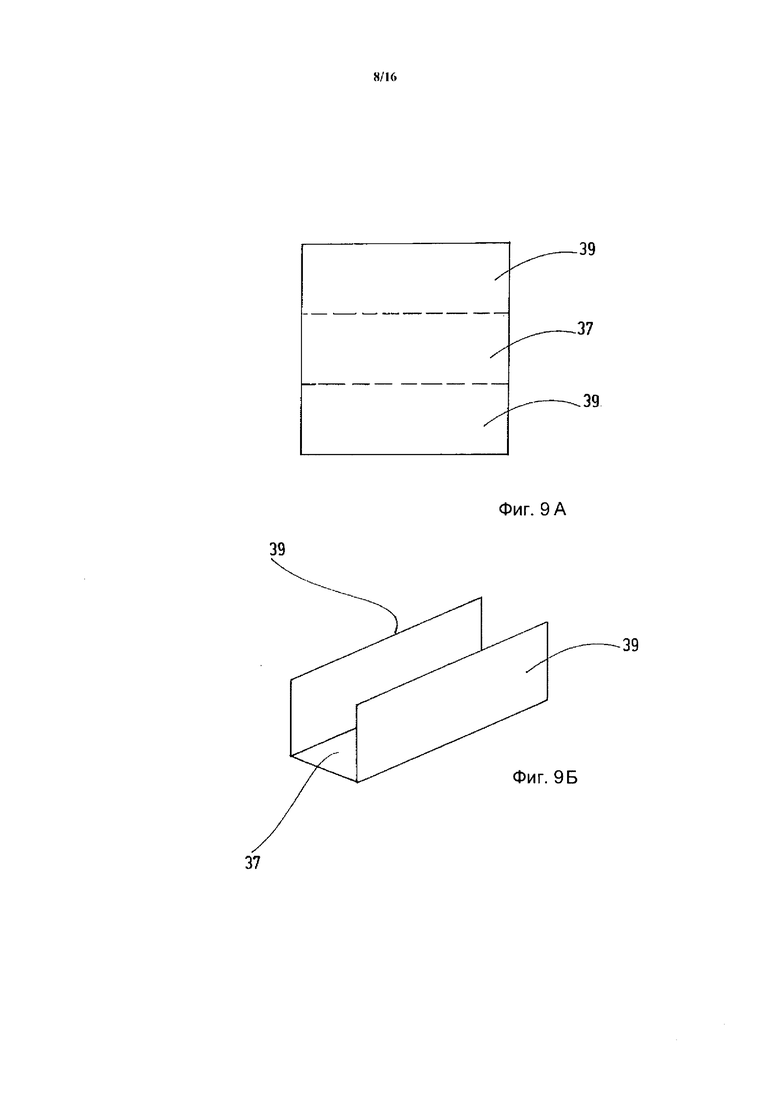

фиг. 9А, 9Б наглядное представление способа изготовления плоскостных элементов корпуса согласно изобретению,

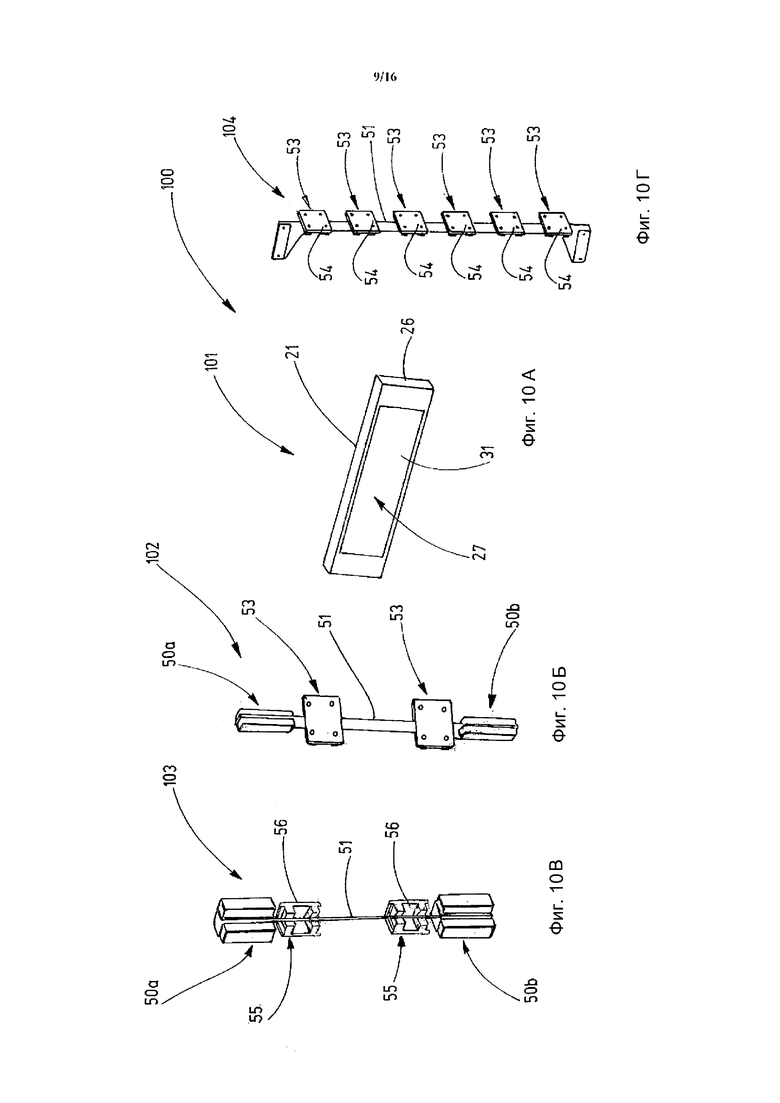

фиг. 10А-10Г - модули блочной системы в качестве примера,

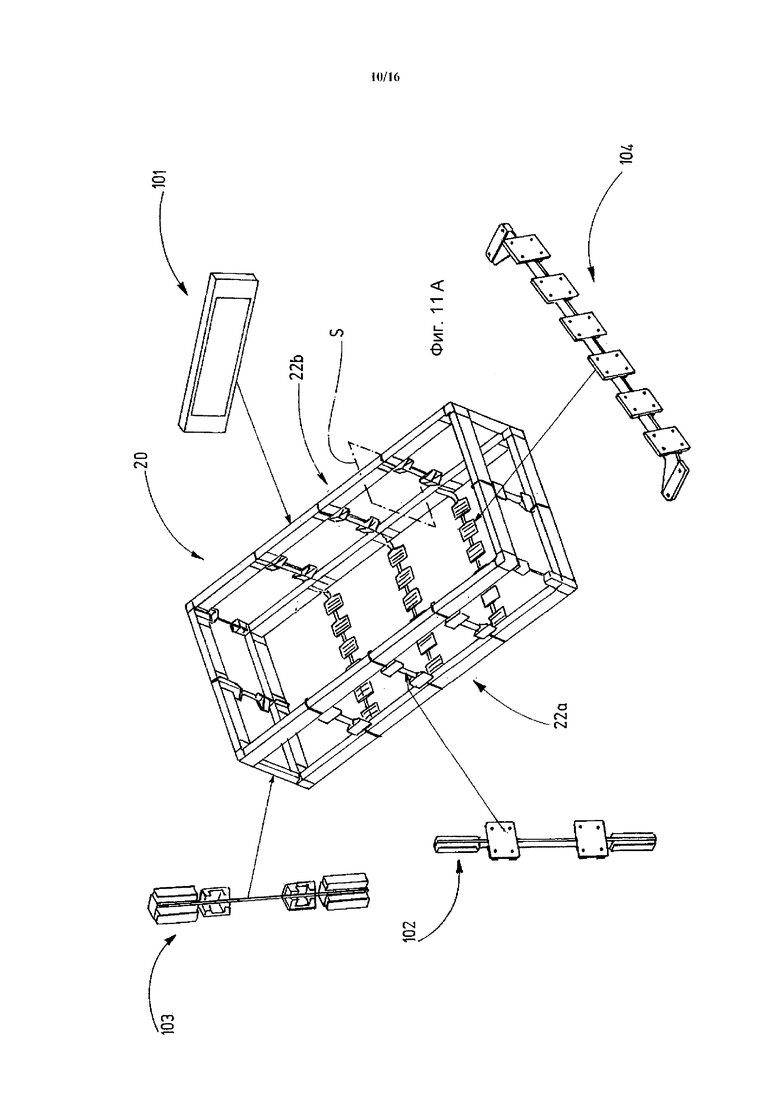

фиг. 11А пример несущей рамы, собранной из модулей согласно фиг. 10А-10Г,

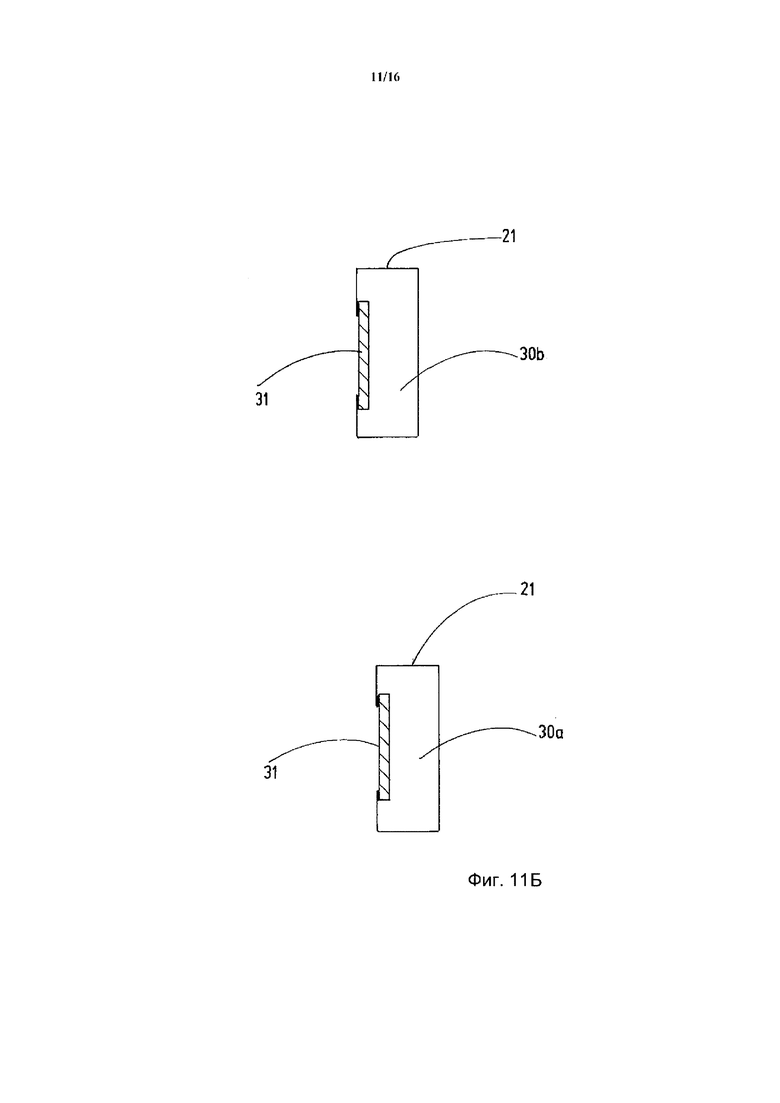

фиг. 11Б изображение в разрезе участка несущей рамы согласно фиг. 11Б,

фиг. 12 пример корпуса с несущей рамой согласно фиг. 11А,

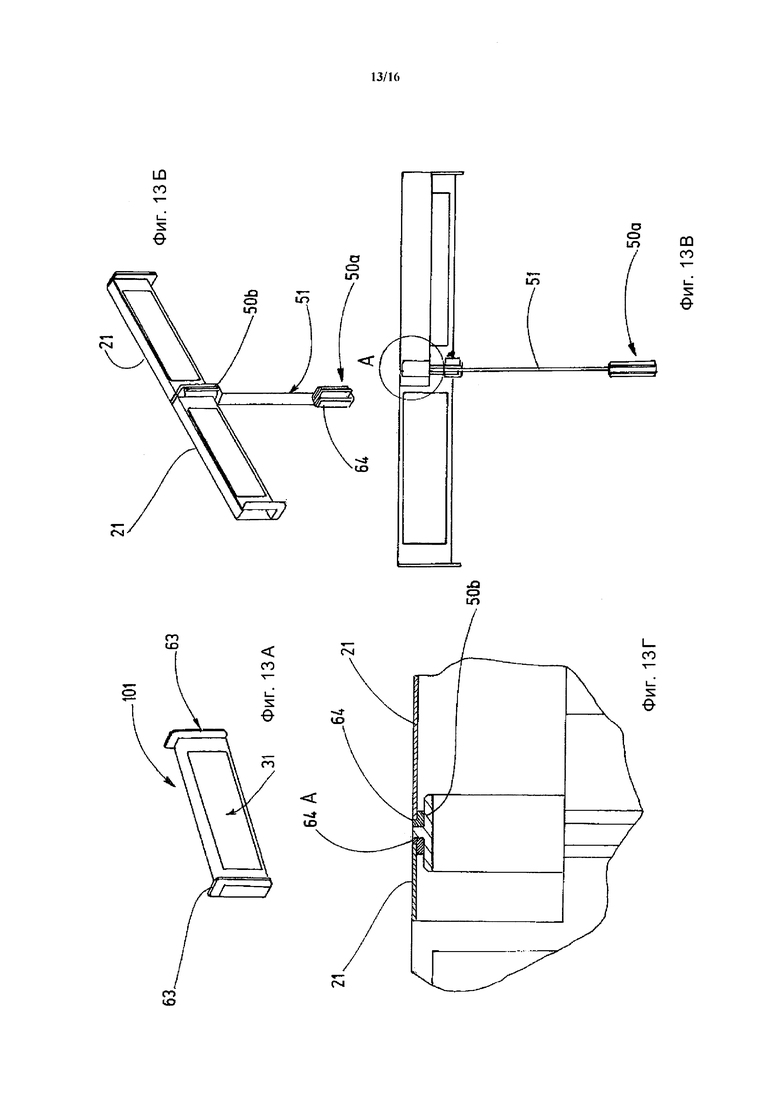

фиг. 13А-13Г модификация блочной системы согласно фиг.10А-10Г,

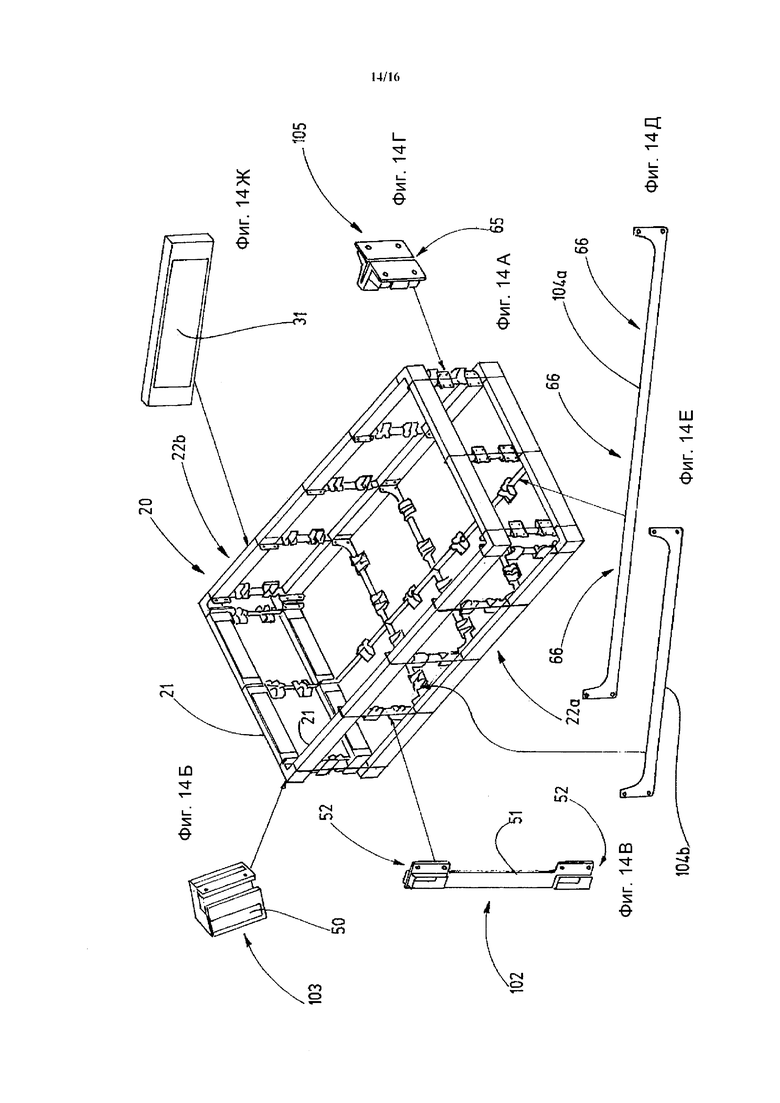

фиг. 14А-14Ж другой вариант осуществления блочной системы согласно изобретению и созданный на ее основе пример несущей рамы,

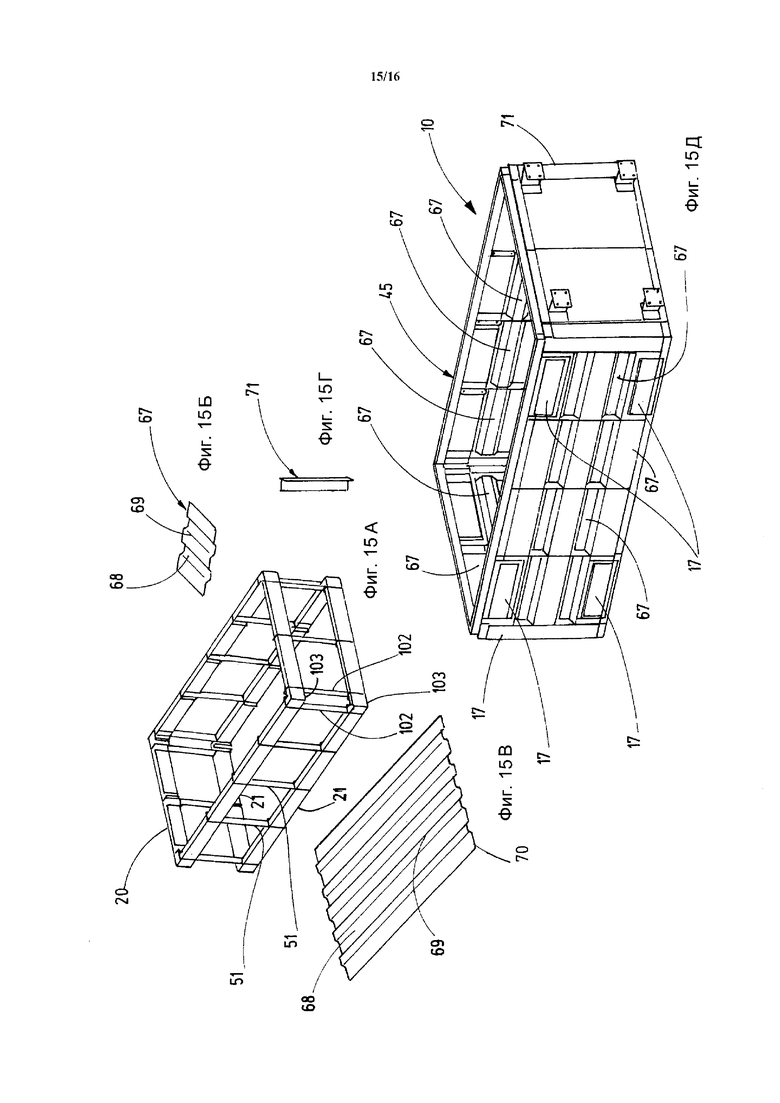

фиг. 15А - рама согласно еще одному варианту осуществления блочной системы,

фиг. 15Б-15Г элементы рамы согласно фиг. 15А или же корпуса согласно фиг. 15Д,

фиг. 15Д - корпус, выполненный с рамой согласно фиг. 15А, и

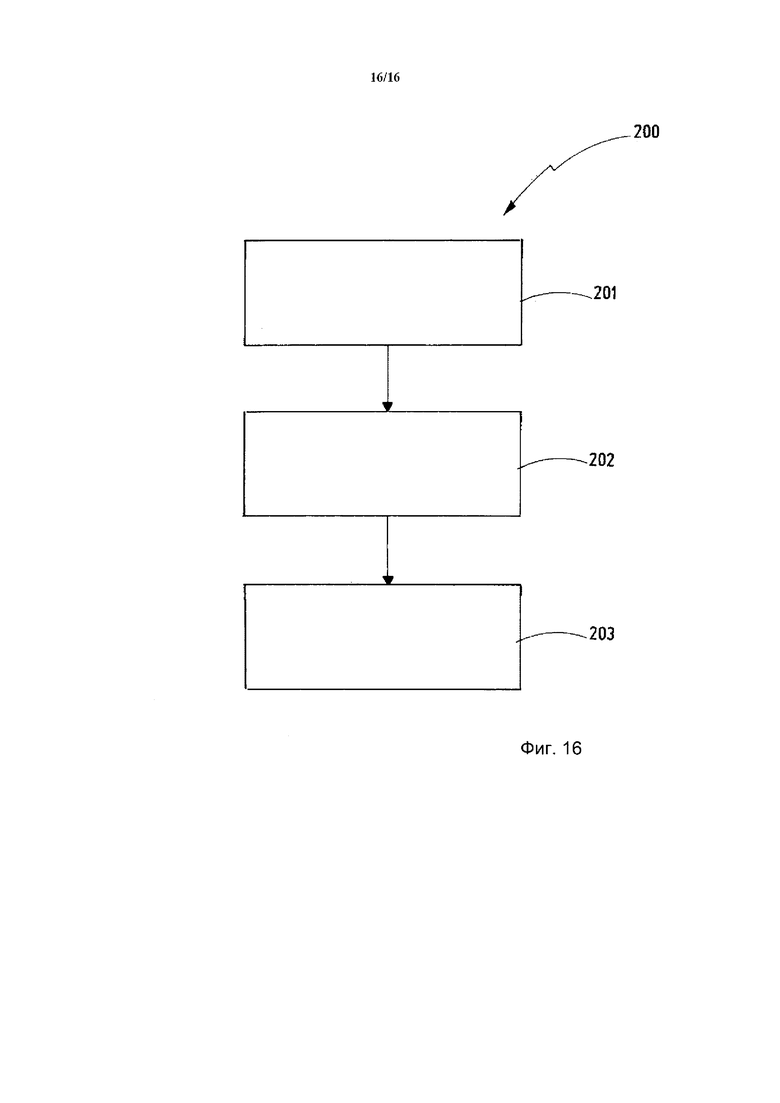

фиг. 16 - блок-схема процесса примера способа согласно изобретению.

На фиг. 1 показан вариант осуществления взрывозащищенного корпуса 10 согласно изобретению, который предназначен для применения во взрывоопасной окружающей среде 11. Корпус 10 служит для установки компонентов, например электрических или электронных конструктивных элементов, которые во время эксплуатации могут служить источниками инициирования взрыва для взрывчатой газовой смеси. Корпус 10 охватывает внутреннее пространство 12 (см. фиг. 5), в котором могут располагаться указанные выше компоненты. Корпус 10 согласно изобретению, предпочтительно, выполнен с взрывозащитой вида "взрывонепроницаемая оболочка". Это значит, что не обязательно должно предотвращаться, что в случае взрыва газ или частицы могут из внутренней полости 12 корпуса попадать в окружающую среду 11. Разумеется, зазоры, которые ведут изнутри корпуса 10 наружу, должны быть выбраны таких размеров, что газ или частицы достаточно остывают, чтобы предотвращать, что возможно взрывоопасная атмосфера вне корпуса 10 воспламеняется. В случае такого типа взрывозащиты также температура поверхности корпуса 10 даже при возникновении взрыва во внутренней части корпуса 10 или другого события (появления неисправности) должна оставаться ниже температуры воспламенения окружающей взрывоопасной атмосферы. Корпус 10 может, прежде всего, удовлетворять стандарту EN60079-1 (вид взрывозащиты Ex d) или, например, соответствующему американскому стандарту.

Как изображено, корпус 10 согласно изобретению имеет, предпочтительно, параллелепипедальную форму. Он имеет противолежащие друг другу продольные стороны 13, противолежащие друг другу торцовые стороны 14, а также дно 15 (или заднюю сторону) и крышку 16 (или переднюю сторону). Предпочтительно, по меньшей мере на одной стороне, например продольной стороне 13, торцовой стороне 14, дне 15 или крышке 16, образовано выпускное отверстие 17. В изображенном варианте осуществления образованы два выпускных отверстия 17 в торцовой стороне 14. Вариант осуществления согласно фиг. 1, 2 и 5 изображен лежащим на задней стороне 15. В случае установленного корпуса 10 выпускные отверстия 17 находятся, следовательно, сверху. Выпускные отверстия 17, предпочтительно, закрыты каждое безопасным в отношении прорыва пламени образом элементом 18 сброса давления, который может иметь, например, решетчатую структуру.

Внутренняя полость 12 корпуса может иметь объем, по меньшей мере, несколько литров, например по меньшей мере 100 литров или по меньшей мере 500 литров, или даже по меньшей мере 1000 литров. По существу такая концепция корпуса применима также для корпусов 10 меньших размеров.

Как в качестве примера следует из фиг. 2 и 5, корпус 10 имеет, предпочтительно, скелетообразную раму 20, которая образует каркас корпуса 10. Рама 20 собрана из удлиненных несущих элементов 21.

Рама 20 может иметь несколько плоскостей 22а, b, например первую, например нижнюю, плоскость 22а и параллельную вторую, например верхнюю, плоскость 22b, которые образованы посредством плоских рамных участков 22а, 22b, собранных из несущих элементов 21. Возможны промежуточные плоскости (не показаны). Как в изображенном варианте осуществления, предпочтительно каждая сторона рамы 20 образована, предпочтительно, плоскими рамными участками, которые ограничивают по одной поверхности. В других конструктивных формах по меньшей мере одна сторона образовывается, например, занимающим большую поверхность рамным элементом. Например, дно рамы может быть образовано занимающим большую поверхность рамным элементом. В качестве альтернативы или дополнения, несущие элементы на по меньшей мере одной стороне могут быть расположены, образуя крест (не показано).

Несущие элементы 21 могут быть, прежде всего, выполнены из одного или нескольких профилей. В изображенном варианте осуществления прямоугольные полые профили или трубы четырехугольного сечения применяются как несущие элементы.

Несущие элементы могут образовывать горизонтальные лонжероны 21а и вертикальные стойки 21b, которые проходят параллельно вдоль кромок корпуса 10, как показано на фиг. 2 и 5. Дополнительно или в качестве альтернативы, в принципе, также возможно предусмотреть раму 20 с диагональными несущими элементами (раскосами) (не показано).

На фиг. 3 показан вариант осуществления несущего элемента 21, здесь в качестве примера несущего элемента 21, который в изображенном варианте осуществления согласно фиг. 1, 2 и 5 образует стойку 21b, расположенную параллельно продольной стороне 13 корпуса 10.

Каждый из несущих элементов 21 имеет в поперечном сечении прямоугольную или квадратную трубу. Изображенные несущие элементы имеют соответственно четыре продольных стороны 24 и две торцовых стороны 25 (концевых стороны). Вместо прямоугольной трубы в качестве основного тела несущего элемента 21 могут быть предусмотрены другие трубы полигонального сечения, например треугольного сечения, пятиугольного сечения, шестиугольного сечения и т.д. Несущие элементы 21, которые образуют продольные стороны 13, а также торцовые стороны 14 рамы 20 или же корпуса 10, предпочтительно, ограничивают по одной внутренней полости 26 несущего элемента. В несущем элементе 21а согласно фиг. 3 расположены удлиненные, например прямоугольные, отверстия 27, распределенные по длине несущего элемента 21а. Через эти отверстия 27 возможно течение газа из внутренней полости 12 корпуса во внутреннюю полость 26 несущего элемента. Помимо этого, несущий элемент 21 имеет соединительные отверстия 28 торцовых сторон. Соединительные отверстия 28 торцовых сторон служат для соединения несущего элемента 21 с каждым другим несущим элементом 21 той же плоскости 22а, 22b. Посредством соединительных отверстий 28 торцовых сторон несущий элемент 21а соединен, например приклеен или приварен, с граничащими несущими элементами 21b наподобие соединения под острым углом. Разумеется, соединительные отверстия 28 могут быть расположены так, что два направленных перпендикулярно друг к другу несущих элемента 21а одной плоскости 22а, 22b рамы тупо соединяются встык. В такой конструктивной форме, которая не изображена, несущий элемент имеет соединительное отверстие торцовой стороны и упирается им в продольную сторону 24 другого несущего элемента, где тот имеет соответствующее соединительное отверстие. Однако его отверстие торцовой стороны должно быть закрыто безопасным в отношении прорыва пламени образом. Поэтому, в общем, предпочитается соединение со скосом, так как в таком случае от безопасной в отношении прорыва пламени заглушки отверстия торцовой стороны можно отказаться. Потому что при создании соединения между несущими элементами 21а под углом, предпочтительно, получается безопасное в отношении прорыва пламени соединение. Несущие элементы 21а для торцовых сторон корпуса 10 или же рамы 20 могут также иметь несколько или, как изображено (фиг. 2 и 5), одно отверстие 27 для обмена текучей средой между внутренней полостью 12 корпуса и внутренней полостью 26 несущего элемента.

Изображенный на фиг. 3 несущий элемент 21а имеет к тому же соединительные отверстия 29 продольной стороны, которые вследствие направленности в изображенном варианте осуществления представляют собой соединительные отверстия верхней или нижней сторон. Соединительные отверстия 29 продольной стороны или верхней стороны, или нижней стороны служат для соединения несущего элемента 21а с другим, вертикально направленным несущим элементом 21b, чтобы создавать сообщение между внутренней полостью 26 несущего элемента и другим несущим элементом 21b. В изображенном варианте осуществления несущие элементы 21а торцовых сторон не имеют соединительных отверстий продольной стороны для соединения с вертикальными несущими элементами 21b, хотя это также возможно.

В изображенном варианте осуществления вертикально направленные несущие элементы 21b для соединения обеих плоскостей 22а, 22b имеют соединительные отверстия 28 торцовых сторон, которые для соединения внутренних полостей 26 несущих элементов расположены возле соединительных отверстий 29 продольной стороны несущего элемента 21а продольной стороны.

Несущие элементы 21, которые соединены таким образом, что их внутренние полости 26 несущих элементов, в принципе, могут осуществлять газообмен, при необходимости только после разрушения, например, предохранительного элемента, образуют в целом промежуточный объем 30. Таким образом, поглощающими несущими элементами 21 считаются такие, внутренние полости 26 несущих элементов которых соединены в промежуточный объем 30. Промежуточный объем 30 представляет собой неразветвленный или однократно или многократно разветвленный проточный канал, который ведет из внутренней полости 12 корпуса через отверстия 27 в несущих элементах и выпускные отверстия 17 в атмосферу.

Рама 20 или корпус 10 могут иметь другие несущие элементы 21, которые хотя и могут ограничивать внутреннюю полость 26 несущего элемента, но не должны участвовать в промежуточном объеме 30 или же не образуют часть промежуточного объема 30. Они в изображенном варианте осуществления согласно фиг.2 расположены, например, со стороны дна.

Для образования промежуточного объема 30 место соединения между несущими элементами 21, предпочтительно является безопасным в отношении прорыва пламени. Несущие элементы 21 могут быть, например, склеены и/или сварены между собой, причем клеевой и/или сварной шов, предпочтительно, безопасен в отношении прорыва пламени.

Отверстия 27 в несущих элементах 21 во внутреннюю полость 12 корпуса, предпочтительно, закрыты элементами 31 сброса давления, как следует в качестве примера из фиг. 2, 4 и 5. Это значит, что, по меньшей мере, основная часть газа при прохождении через отверстие 27 должна проходить через элемент 31 сброса давления. Элементы 31 сброса давления для отверстий 27 во внутреннюю полость 12 корпуса могут быть равными или отличающимися относительно элементов 18 сброса давления для выпускных отверстий 17. Элементы 31 сброса давления могут быть безопасными в отношении прорыва пламени. Газ из внутренней полости 12 корпуса после прохода элемента 31 сброса давления в промежуточный объем 30 охлажден настолько, что он больше не может воспламенять атмосферу в промежуточном объеме 30. Таким образом, поглощающие несущие элементы 21 имеют, предпочтительно безопасную в отношении прорыва пламени, оболочку, посредством которой поглощающий несущий элемент 21 ограничивает внутреннюю полость 26 несущего элемента перпендикулярно направлению L продольной протяженности несущего элемента 21 или радиально, причем оболочка может быть образована посредством стенки 33 несущего элемента и/или, по меньшей мере, участками посредством безопасного в отношении прорыва пламени элемента 31 сброса давления.

Элемент 31 сброса давления для отверстия 27 во внутреннюю полость 12 корпуса и/или элемент 18 сброса давления для выпускного отверстия 17 может состоять, например, из спеченных металлических шариков, металлического порошка, одного или нескольких лежащих друг на друге слоев проволочной сетки или набивки, или т.п.

Элемент 18, 31 сброса давления имеет, предпочтительно, открытые поры, ширина которых настолько мала и длина которых настолько велика, что пламя из внутреннего пространства 12 корпуса не может попадать в промежуточный объем 30 рамы 20 или же из промежуточного объема 30 рамы в окружающую среду. Этим путем раскаленные частицы также не могут попадать в промежуточный объем 30.

Элемент 18, 31 сброса давления может быть выполнен из металлического или неметаллического материала. Упомянутый материал, а именно металл, керамика, стекло или т.п.может быть сформирован в виде частиц, шариков, нитей или пены посредством спекания, склеивания или механического соединения в устойчивый элемент. Элементы 18, 30 сброса давления могут быть, прежде всего, выполнены как плоские пластины. Предпочтительно, элементы 18, 30 сброса давления образуют огнезащитные фильтры, которые имеют отверстия для прохождения газов в виде пор, настолько узких и длинных, что пламя и раскаленные частицы не могут проникать через них.

В варианте осуществления согласно фиг. 3 и 4 отверстия 27 во внутреннюю полость 12 корпуса расположены только на одной продольной стороне 24. Как показано на изображении в поперечном разрезе варианта осуществления другого несущего элемента 21 согласно фиг. 7 примера рамы, варианты осуществления несущих элементов 21 могут иметь по меньшей мере два или, прежде всего в случае вертикальных несущих элементов 21b, например, три расположенных под углом друг к другу продольных стороны 24, которые граничат с внутренней полостью 12 корпуса, отверстиями 27 для газообмена между внутренней полостью 12 корпуса и промежуточным объемом 30 или же окружающей корпус 10 средой 11. Эти отверстия 27 могут быть закрыты элементами 31 сброса давления, предпочтительно закрыты безопасным в отношении прорыва пламени образом.

Конструктивные формы рамы могут иметь по меньшей мере один несущий элемент 21, в случае которого само тело несущего элемента 21 образует каркасную или скелетообразную раму как опору для элементов 31 сброса давления, прежде всего пластинчатых элементов 31 сброса давления.

Конструктивные формы рамы 20 могут иметь по меньшей мере один несущий элемент 21, который представляет собой элемент 31 сброса давления профилированной или трубообразной формы с открытыми порами. Соответствующий вариант осуществления изображен на фиг. 8 в поперечном сечении. Элемент 31 сброса давления может, например, быть собран из пластин с открытыми порами, которые, например, могут быть сварены или склеены между собой.

Другие варианты осуществления несущих элементов (не изображены) не образуют в одиночку, при необходимости с одним или несколькими элементами сброса давления, оболочки, прежде всего безопасной в отношении прорыва пламени оболочки. Вместо этого, боковые отверстия несущих элементов закрываются только при соединении с помощью плоскостных элементов, так что несущие элементы с помощью плоскостных элементов ограничивают внутреннюю полость несущего элемента.

Могут присутствовать несущие элементы 21, которые своей внутренней полостью 26 несущего элемента хотя и вносят свой вклад в промежуточный объем 30, но не имеют прямых отверстий 27 во внутреннюю полость 12 корпуса. Они в варианте осуществления согласно фиг. 2 расположены, например, в нижней плоскости 22а на торцовых сторонах 14. Однако они могут, как и расположенные в верхней плоскости 22b несущие элементы 21 торцовых сторон варианта осуществления, иметь окна 36 для определения выпускных отверстий 17 корпуса 10.

Рама 20 образует каркас для корпуса 10. Плоскостные элементы 37-40 могут образовывать внешнюю обшивку рамы. Плоскостные элементы 37-40 для продольных сторон 13, торцовых сторон 14, дна 15 и крышки 16 могут быть прикреплены к раме 20. В принципе, возможны также варианты осуществления, в которых плоскостные элементы 37-40 расположены в раме 20 и прикреплены к раме 20. Рама образует тогда внешний остов (не изображен).

Корпус согласно фиг.1 закрыт с помощью пластинчатых плоскостных элементов 37-40, которые могут крепиться к раме 20. На фиг. 1 и 5 показана в качестве примера рама 20 согласно фиг. 2 с обшивкой из пластин 37, 38, которые закрывают корпус с продольной стороны и с торцовой стороны. Еще одна пластина 39 закрывает корпус 10 с нижней стороны. Прежде всего, пластины 37, 38, которые закрывают корпус с продольной стороны и с торцовой стороны, могут быть прикреплены к раме 20. Пластины 37, 38 могут быть, прежде всего, точечно или в форме линий, соединены с несущими элементами 21, например посредством точечных или в форме линий сварных швов или мест 41. В изображенном варианте осуществления пластины 37, 38 для продольных сторон 13 и торцовых сторон 14 согласно фиг. 1 и 5 посредством точечкой сварки 41 соединены с несущими элементами 21.

Пластины, прежде всего пластины 37-39 для продольных сторон 13 и торцовых сторон 14 и дна 15, могут быть соединены между собой, например сварены и/или склеены между собой. Пластины 37-39 могут быть, например, соединены между собой, так что между пластинами 37-39 образован безопасный в отношении прорыва пламени зазор или плотный шов 42, чтобы ограничивать взрыв внутренней полостью корпуса. Пластины 37-39 не обязательно должны образовывать с рамой или же с несущими элементами 21 безопасный в отношении прорыва пламени зазор, однако могут в конструктивных формах, причем тогда при необходимости можно отказаться от невзрывоопасных плотных швов 41.

Граничащие друг с другом пластины 37-39 могут быть соединены между собой бесшовно как одно целое. Возможность изготовления корпуса 10 показана, например, на фиг. 9А, 9Б. Там основной материал из листового металла сгибается по пунктирным линиям, чтобы образовать три граничащие друг с другом пластины 37, 39 и тем самым часть оболочки корпуса 10. Выполнение удлиненных сварных швов, которые должны быть плотными, вдоль пунктирных линий не требуется. Разумеется, листовой металл может быть согнут в вариантах осуществления также только вдоль одной линии, чтобы образовать плоскостные элементы для закрывания выполненных перпендикулярно друг к другу сторон корпуса 10.

Предпочтительно, рама 20 и плоскостные элементы 37-40, предпочтительно по меньшей мере плоскостные элементы 37, 38 для торцовых сторон 14 и продольных сторон 13 корпуса 10, из одного и того же материала. Например, как рама 30, так и плоскостные элементы 37-40 могут быть из алюминия, стали или пластмассы, или композитного материала. Если рама 30 и плоскостные элементы 37-40 состоят из одного и того же материала, коэффициент теплового расширения сопоставим, что предотвращает напряжения.

Для образования по меньшей мере одного выпускного отверстия 17 один или несколько плоскостных элементов 37-40 могут иметь по меньшей мере одно окно 43.

Элементы сброса давления, посредством которых выпускные отверстия 17 могут быть закрыты, могут, как изображено, быть расположены во внутренней полости 26 несущего элемента. В качестве альтернативы, элемент 18 сброса давления может быть прикреплен снаружи к плоскому элементу 38, чтобы закрывать выпускное отверстие 17 безопасным в отношении прорыва пламени образом.

В одном или нескольких из плоскостных элементов 37-40 могут быть расположены электрические вводы для контактирования с компонентами во внутренней полости 12 корпуса 10 или механические вводы для передачи движения. Такие вводы (не изображены) безопасны в отношении прорыва пламени, чтобы предотвращать, что в одном месте плоского элемента 37-40, в котором расположен ввод, взрыв внутри корпуса приведет к выбросу пламени внутреннего взрыва в окружающую среду.

Возможно, что сообщение между внутренней полостью 12 корпуса и окружающей корпус 10 средой 11 посредством промежуточного объема 30 сделано безопасным в отношении прорыва пламени образом путем того, что отверстия 27 в несущих элементах 21 для соединения внутренних полостей 26 несущих элементов с внутренней полостью 12 корпуса закрыты безопасным в отношении прорыва пламени образом. В качестве альтернативы или дополнения, по меньшей мере одно выпускное отверстие 17, которое обеспечивает сообщение между промежуточным объемом 30 и окружающей корпус 10 средой 11, закрыто безопасным в отношении прорыва пламени образом.

В изображенном варианте осуществления как отверстия 27 в несущих элементах 21, так и выпускные отверстия 17 закрыты безопасным в отношении прорыва пламени образом. Если газ воспламеняется в промежуточном объеме 30, например, потому, что стенки несущих элементов 21 достигают температуры воспламенения, то газ по причине безопасного в отношении прорыва пламени закрывания выпускного отверстия 17 может выходить из выпускного отверстия 17 в любом случае охлажденным настолько, что он не может воспламенять атмосферу за пределами корпуса 10. При отказе от безопасной в отношении прорыва пламени заглушки выпускного отверстия 17 следует, например, позаботиться о том, чтобы газ в промежуточном объеме 30 не мог быть воспламенен.

В качестве альтернативы образованию безопасной в отношении прорыва пламени оболочки несущих элементов 21 или дополнения к ней с безопасными в отношении прорыва пламени элементами 31 сброса давления, причем оболочка ограничивает внутреннюю полость 26 несущего элемента перпендикулярно направлению L продольной протяженности несущего элемента 21, соединение между внутренней полостью 12 корпуса и промежуточным объемом может не быть безопасным в отношении прорыва пламени. Только одно или несколько выпускных отверстий 17 закрыты безопасным в отношении прорыва пламени образом.

В еще других конструктивных формах не имеется выпускных отверстий 17. Отверстия 27 внутренней полости в поглощающих несущих элементах 21 могут быть тогда частично закрыты элементами 31 сброса давления, которые могут быть безопасными в отношении прорыва пламени, но в конструктивных формах не должны быть безопасными в отношении прорыва пламени. Посредством, по меньшей мере, частичной или по всей площади заглушки отверстия 27 внутренней полости элементом 31 сброса давления обеспечивается, что газ в процессе прохождения через отверстие 27 внутренней полости в промежуточный объем 30 остывает, причем остыванию может способствовать поглощение тепла элементом 31 сброса давления и при известных условиях расширение при входе из элемента 18 сброса давления в промежуточный объем 30. Например, может подействовать эффект Джоуля-Томсона.

Промежуточный объем 30 или же канал и/или каждая внутренняя полость 26 несущего элемента имеет, предпочтительно, большее соотношение поверхностей к объему, чем внутренняя полость 12 корпуса 10, так что проникающие газы из внутренней полости 12 остывают лучше, чем во внутренней полости 12 корпуса 10.

Для безопасной в отношении прорыва пламени заглушки выпускного отверстия 17, как изображено на фиг. 5, по причине расположенного в изображенном варианте осуществления в несущем элементе 21 элемента 18 сброса давления пластина 38 торцовой стороны должна быть соединена вокруг выпускного отверстия 17 с несущими элементами 21а торцовых сторон 21b таким образом, что предотвращен выход газов, которые так горячи, что могут воспламенять атмосферу за пределами корпуса 10. Это возможно, например, посредством образования безопасного в отношении прорыва пламени зазора между пластиной 38 и несущим элементом 21а, 21b или посредством плотного шва, который соединяет пластину 38 с несущими элементами 21а, 21b торцовых сторон.

Предпочтительно, возможные пути выхода из внутренней полости 12 корпуса в окружающую среду 11 ограничены теми, которые ведут через промежуточный объем 30. Предпочтительно, прежде всего, плоскостные элементы 37, 38, 39, 40 свободны от таких отверстий, которые создают соединение для газа между внутренней полостью 12 корпуса 10 и окружающей средой 11, без того, что газу приходится идти по пути через промежуточный объем 30, образованному посредством поглощающих несущих элементов 21 рамы 20.

Преимущество промежуточного подключения промежуточного объема между внутренней полостью 12 корпуса 10 и окружающей средой 11 в том, что газ в случае взрыва может во множестве мест в пределах внутренней полости 12 корпуса поступать в промежуточный объем 30 и собственно соединение в окружающую среду 11 может быть расположено в центральном месте. В конструктивных формах только заглушка выпускного отверстия 17 или выпускных отверстий 17 должна быть безопасной в отношении прорыва пламени и не должна превышать максимальной температуры поверхности, чтобы предотвращать воспламенение атмосферы на заглушке. К тому же, промежуточный объем 30 образует демпфирующее пространство для идущей из внутренней полости 12 корпуса 10 ударной волны. Часть кинетической энергии и тепловой энергии, которая высвобождается в случае взрыва, может поглощаться посредством множества элементов сброса давления при прохождении газа через элементы сброса давления в промежуточный объем 30.

Как следует из фиг. 5 в качестве примера, корпус 10 может иметь фланец 45 в форме рамы для закрепления крышки 16. Фланец 45, предпочтительно, приварен и/или приклеен к пластинам 37 продольной стороны и пластинам 38 торцовой стороны, так что сварной шов и/или клеевой шов безопасен в отношении прорыва пламени. В качестве альтернативы образованию плотного шва или дополнения к нему между фланцем 45, с одной стороны, и плоскостными элементами 37, 38 продольной и торцовой сторон, с другой стороны, между фланцем 45, с одной стороны, и пластинами 37, 38 продольной и торцовой сторон, с другой стороны, может быть образован безопасный в отношении прорыва пламени зазор.

От образования безопасных в отношении прорыва пламени зазоров между несущими элементами 21 и плоскостными элементами 37, 38 можно отказаться. В ином случае могло бы быть достаточным также между фланцем 45 и несущими элементами 21 верхней плоскости 22b образовать безопасный в отношении прорыва пламени зазор, прежде всего плоский зазор, чтобы корпус в этом месте образовать безопасным в отношении прорыва пламени.

Фланец 45 может иметь резьбовые отверстия 46 или другие приспособления, чтобы соединять крышку 16 с фланцем 45. Резьбовые отверстия 46 с крепежными болтами для закрепления крышки 16 могут образовывать безопасные в отношении прорыва пламени зазоры. Между фланцем 45 и крышкой 16 может быть образован безопасный в отношении прорыва пламени зазор, прежде всего плоский зазор.

Крышка 16, которая может применяться для корпуса 10 согласно изобретению в качестве примера, следует из фиг. 6 в качестве примера. Крышка 16 имеет пластинчатый плоскостной элемент 40. Крышка 16 может иметь стабилизирующую промежуточную пластину 47, которая может иметь вырезы. Однако в крышке 46 можно также обходиться без промежуточной пластины 47. Пластина 40 крышки имеет краевую область 49, в которой расположены отверстия для крепежных болтов, взаимодействующих с резьбовыми отверстиями 46 фланца. Краевая область 49 выполнена с возможностью образовывать с фланцем 45 безопасный в отношении прорыва пламени зазор, прежде всего плоский зазор.

На внутренней стороне крышки 16 может быть расположена опорная рама 16а. Однако опорно-рамные элементы 16b опорной рамы не вносят вклад в промежуточный объем 30. То же действительно в изображенном варианте осуществления для опорно-рамных элементов 15b опорной рамы 15А дна 15. В других конструктивных формах опорно-рамные элементы 15b дна 15 также могут представлять собой несущие элементы 21 рамы 20 и принимать участие в промежуточном объеме 30. Это значит, что внутренние полости 26 несущих элементов опорно-рамных элементов 15b сообщаются с несущими элементами 21 торцовой и продольной сторон нижней плоскости 22а.

При употреблении крышка 16 прочно соединена с изображенным на фиг. 5 остальным корпусным элементом, причем для этого использованы соответствующие соединительные элементы, такие, как зажимы, болты (как в изображенном варианте осуществления) или т.п. Во внутреннем внутренней полости корпуса 12 находятся компоненты, которые могут служить источниками инициирования взрыва, такие как, например, реле, транзисторы, резисторы или подобные элементы, которые могут нагреваться во время работы. Если корпус 10 находится во взрывоопасной атмосфере, то горючие или взрывоопасные газы могут попадать во внутреннюю полость 12 корпуса. Если они там воспламеняются, возникающий взрыв приводит к расширению задействованных газов. Промежуточный объем, образованный посредством внутренних полостей несущего элемента, предпочтительно свободен от электрических или электронных компонентов, которые могут образовывать источники инициирования взрыва. Когда в промежуточном объеме вообще расположены компоненты, они, предпочтительно, выполнены искробезопасными.

Они при этом омываются, остывая, через отверстия 27 в несущих элементах 21 в промежуточный объем 30 и оттуда через выпускные отверстия 17 в атмосферу. Вследствие взрыва при известных условиях присутствующие предохранительные мембраны могут разрушаться. В любом случае самое позднее тогда сообщение между внутренней полостью 12 корпуса и внутренней полостью 26 несущего элемента открыто. Теперь газ из внутренней полости 12 корпуса может протекать во внутреннюю полость 26 несущего элемента.

При входе во внутренние полости 26 несущих элементов газ остывает. Когда отверстия 27 во внутренние полости 26 несущих элементов закрыты элементами 31 сброса давления с открытыми порами, это тем более приводит к охлаждению, прежде всего посредством теплопередачи на элемент 31 сброса давления. В конструктивных формах корпуса 10 элементы 31 сброса давления, которые закрывают (покрывают) отверстия 27, сами могут не быть безопасными в отношении прорыва пламени, однако, тем не менее, например, вследствие поглощения тепловой энергии, приводить к некоторому охлаждению газа, когда тот поступает через отверстия 27 в промежуточный объем 30.

Когда элемент 31 сброса давления закрывает отверстие 27 безопасным в отношении прорыва пламени образом, газы или частицы при прохождении через элемент 31 сброса давления охлаждаются настолько, что газы, попадающие в промежуточный объем 30, который представляет собой канал, при известных условиях многократно разветвленный канал, больше не являются источником инициирования взрыва для взрывоопасного газа в промежуточном объеме 30 или же в окружающей корпус 10 среде 11.

Когда элемент 18 сброса давления закрывает выпускное отверстие 17 безопасным в отношении прорыва пламени образом, газы при прохождении через элемент 31 сброса давления остывают настолько, что попадающие из промежуточного объема 30 или же внутренней полости 12 корпуса через выпускное отверстие 17 газы или частицы больше не являются источником инициирования взрыва для взрывоопасного газа в окружающей корпус среде.

Следовательно, избыточное давление вследствие взрыва уменьшается посредством того, что газ в случае взрыва может поступать из внутренней полости 12 корпуса через одно или несколько отверстий 27 в несущих элементах 21 в промежуточный объем 30, вследствие чего он уже может претерпеть первое охлаждение. Ударная волна может быть, следовательно, частично поглощена промежуточным объемом. Избыточное давление в промежуточном объеме 30 уменьшается через выпускные отверстия 17, если таковые имеются.

Если отверстия 31 в несущих элементах 21 не закрыты безопасным в отношении прорыва пламени образом, или если газ в промежуточном объеме 30 взрывоопасен по другой причине, например, потому что внутренняя поверхность несущих элементов 21 потенциально может стать настолько горяча, что газ внутри воспламеняется, предпочтительно, по меньшей мере одно выпускное отверстие 17 закрыто безопасным в отношении прорыва пламени образом.

Предпочтительно, по меньшей мере, часть поперечного сечения канала 30, образованного соединенными между собой внутренними полостями 26 несущих элементов, свободна от пористого материала, чтобы предоставить газу внутри канала 30 меньшее сопротивление. В случае взрыва, например, в углу большеобъемного корпуса 10, например, невоспламененный газ, например, из противоположного угла, может, следовательно, быть вытолкнут им при низком в целом сопротивлении через отверстия 27 из внутренней полости 12 корпуса 12, канал 30 и из выпускных отверстий 17 наружу.

Блочные системы согласно изобретению подходят для изготовления, прежде всего, больших корпусов 10 с внутренней полостью 12 корпуса объемом большим или равным 100, большим или равным 500 или даже большим или равным 1000 литров, даже если блочные системы согласно изобретению подходят для использования для меньших объемов.

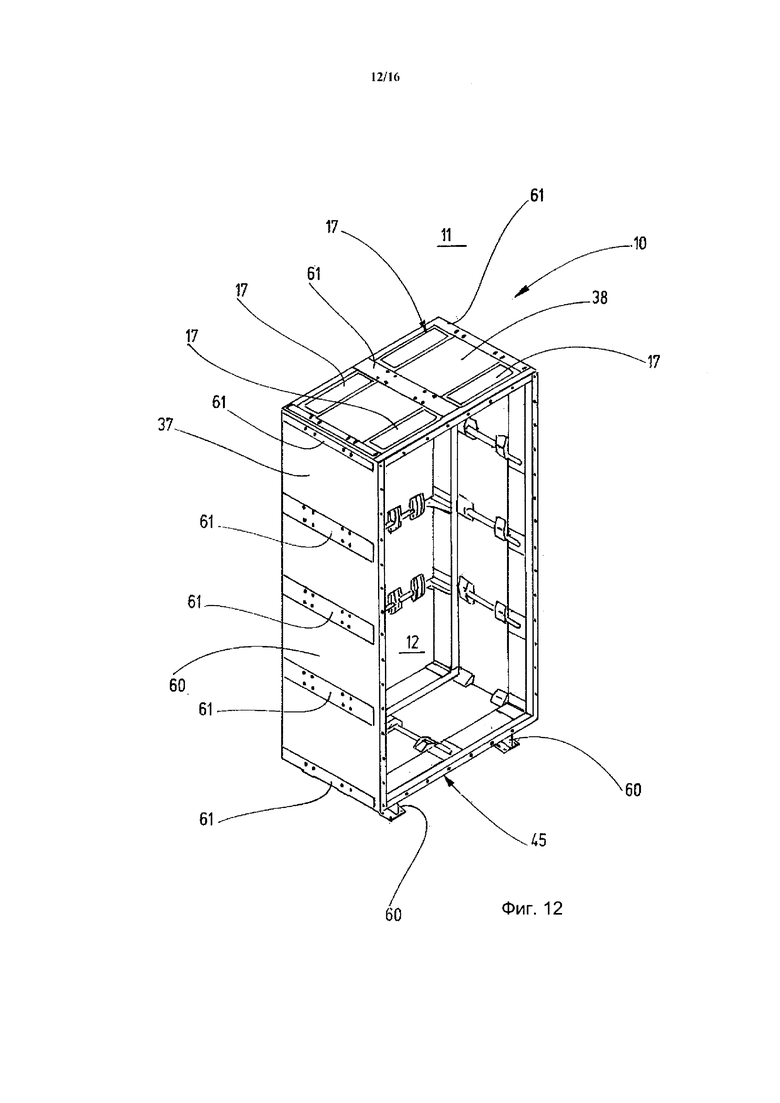

На фиг. 10 показаны модули блочной системы варианта осуществления блочной системы 100 согласно изобретению для изготовления рам 20 различного размера. На фиг. 11А показан пример рамы 20, созданной из модулей блочной системы 100, а на фиг. 12 показан пример корпуса 10, созданного при помощи рамы 20 согласно фиг. 11А. Возможные отличия от вариантов осуществления согласно фиг. 1-9 - дополнительно к этому имеет место существенное отличие, что фиг. 10-12 относятся к блочной системе 100 или же на ее основе или с ее помощью созданной рамы 20 и корпуса 10, - следуют из нижеследующего описания. Помимо этого, описание может быть использовано для вариантов осуществления согласно фиг. 1-9 для описания подробностей возможных вариантов осуществления блочной системы 100 или же созданных на ее основе рам 20 или корпусов 10.

Первый модуль 101 блочной системы 100 представляет собой поглощающий несущий элемент 21, который ограничивает внутреннюю полость 26 несущего элемента и отверстие. Это отверстие в экземплярах первого модуля 101 может служить как отверстие 27 внутренней полости для сообщения внутренней полости 12 корпуса с внутренней полостью 26 несущего элемента. Предпочтительно, отверстие закрыто безопасным в отношении прорыва пламени образом элементом 31 сброса давления.

Второй модуль 102 блочной системы 100 служит для соединения двух соседних, расположенных в продольном направлении один за другим поглощающих несущих элементов 21 в одной плоскости.

Третий модуль 103 блочной системы 100 служит для соединения двух соседних, расположенных под углом поглощающих несущих элементов 21 в одной плоскости. Второй модуль 102 и третий модуль 103 также образуют несущие элементы 21 рамы 20. Второй модуль 102 и третий модуль 103 могут иметь первые участки 50а соединительного канала, чтобы соединять между собой внутренние полости 26 несущих элементов соседних несущих элементов 21 одной плоскости. Соединения между соседними внутренними полостями 26 несущего элемента, предпочтительно, безопасны в отношении прорыва пламени во внутреннюю полость 12 корпуса 10, так что взрыв в промежуточном объеме 30 не может инициировать взрыв во внутренней полости 12 корпуса 10 при выбросе пламени внутреннего взрыва. Соединенные поглощающие несущие элементы 21 одной плоскости образуют плоский двухмерный первый рамный участок 22а. С помощью таких же вторых и третьих модулей 102, 103 другие поглощающие несущие элементы 21 посредством вторых участков 50 соединительного канала в другой параллельной плоскости могут быть соединены в плоский двухмерный второй рамный участок 22b безопасным в отношении прорыва пламени образом. Второй и третий модули 102, 103 имеют перемычки 51. Во втором или же третьем модуле 102, 103 перемычка 51 жестко соединяет первый участок 50а соединительного канала со вторым участком 50b соединительного канала. Рамные участки 22а, 22b посредством перемычек 51 второго и третьего модуля 102, 103 соединены в трехмерную скелетообразную раму 20. Вторые и третьи модули 102, 103 могут быть соединены с граничащими поглощающими несущими элементами 21 первого модульного типа 101, например, сваркой и/или склеиванием.

Удлиненный четвертый модуль 104 типа перемычки блочной системы 100 выполнен с возможностью соединять противолежащие несущие элементы второго модульного типа 102 в пределах первого рамного участка 22а, так что получается трехмерная рама 20 в форме короба, как изображено на фиг. 11А. Четвертый модуль 104 и противолежащие вторые модули 102 могут быть, например, соответственно соединены болтовым соединением. Соответствующий участок второго модуля для резьбового соединения скрыт фиг. 10Б. Соответствующий участок для резьбового соединения 52 показан на фиг. 14В на основании другого варианта осуществления блочной системы.

Плоский первый рамный участок 22а и плоский второй рамный участок 22b собранной из модулей 101, 102, 103, 104 блочной системы 100 коробчатой рамы 20 согласно фиг. 11А имеют каждый связанные между собой промежуточные объемы 30а, 30b, образованные из внутренних полостей 26 несущих элементов поглощающих несущих элементов 21 и внутренних полостей участков соединительного канала 50а, 50b. На фиг. 11Б показан для наглядного представления разрез посредством плоскости S сечения на фиг. 11А. Промежуточные объемы 30а, 30b соединены между собой не непосредственно, так что газ из одного промежуточного объема 30а в другой промежуточный объем 30b должен был бы идти окольным путем через внутреннюю полость 26 корпуса 10.

Блочная система 100 позволяет из четырех основных типов 101, 102, 103, 104 модулей блочной системы, как изображено на фиг. 10А-10Г, изготовлять коробчатые рамы 20 различной длины.

Второй модуль 101, третий модуль 103 и четвертый модуль 104 могут подготавливаться согласованными по длине а при известных условиях по количеству соединительных участков 53 для соединения с плоскостными элементами 37-39, чтобы иметь возможность изготовлять рамы 20 различной ширины и/или различной глубины. Для блочной системы 100, предпочтительно, предусмотрено, что длина первого модуля 101 не варьируется, а он образует унифицированную деталь, различные количества которой располагаются в направлении ширины и/или в направлении длины, чтобы изготовлять рамы 20 различной ширины и/или длины.

Соединение плоскостных элементов 37-40 для закрывания корпуса 10 с рамой 20 может происходить через плоскостные соединительные участки 53.

Второй модуль 102 и/или четвертый модуль 104 могут, например, иметь соединительные участки 53, как изображено в варианте осуществления согласно фиг. 10Б-10Г. Соединительные участки 53 второго модуля 102 и четвертого модуля 104 предоставляют, предпочтительно, по одной плоской, имеющей форму пяты, например прямоугольной, прежде всего квадратной, соединительной поверхности 54, чтобы образовывать с плоскими элементами 37, 39 имеющие форму пяты соединительные области. Третий модуль 103 имеет соединительные участки 55 в форме угла. В качестве альтернативы или дополнения, соединительные участки 53, 55 вторых, третьих и/или четвертых модулей 102, 103, 104 могут представлять собой отдельные модули блочной системы 100. Соответствующий вариант осуществления изображен на фиг. 14В и 14Г. Перемычка 51 второго, третьего или же четвертого модуля 102, 103, 104 расположена в таких конструктивных формах в случае полученного соединения между отдельным модулем, который подготавливает соединительную поверхность 54, 56, и плоскостным элементом 37, 38, 39.

Соединительные участки 53, 55 доступны из внутренней полости 12 корпуса 10 или же рамы 20, так что резьбовое соединение с плоскостными элементами 37-39 может происходить из внутренней полости 12. В качестве альтернативы болтовому соединению или дополнения к нему, соединительные поверхности 54, 56 соединительных участков 53, 55 могут быть склеены и/или сварены с плоскостным элементом 37, 38, 39. Чистое болтовое соединение предпочитается чисто сварному и/или клеевому соединению по причине потенциально более высокой прочности.

Обособленные одна от другой соединительные поверхности 54, 56 являются плоскими в форме пяты, например квадратными, как в изображенном варианте осуществления, или согнутыми под углом. Это по сравнению с вариантом с соединительными поверхностями, которые связаны между собой как полоса в продольной протяженности второго, третьего или же четвертого модуля 102, 103, 104, имеет то преимущество, что таким образом могут больше компенсироваться низкие классы точности допусков плоского элемента 37, 38, 39 и/или модуля 102, 103, 104.

Даже если предусмотрено болтовое соединение между соединительными участками 53, 55 и плоскостным элементом 37, 38, 39, сверленые отверстия которых пронизывают плоскостной элемент 37, 38, 39, тем не менее, должна быть обеспечена стойкость корпуса 10 к прорыву пламени. Это может происходить, как в изображенном варианте осуществления, посредством обеспечения достаточно длинного резьбового зазора между внешней и внутренней резьбой в сверленом отверстии.

Для этого плоскостные элементы, предпочтительно, имеют основной материал 60 из металлического листа с постоянной малой толщиной стенки, который имеет размеры, чтобы полностью закрыть сторону корпуса 10. К металлическому листу 60 с внешней стороны прикреплены полосовидные (как изображено) или, в качестве альтернативы, имеющие форму пяты участки 61 усиливающего листового металла, например, наклеены и/или наварены на основной материал 60. Толщина участка 61 усиливающего листового металла, самого или вместе с толщиной основного материала 60, выбрана достаточного размера, чтобы для стойкости к прорыву пламени подготавливать безопасный в отношении прорыва пламени резьбовой зазор. Нанесение участков 61 усиливающего листового металла снаружи имеет то преимущество, что в случае взрыва во внутренней полости 12 корпуса 20 основной материал 60 прижимается к участкам 61 усиливающего листового металла. Поэтому прочность соединения между участком 61 усиливающего листового металла и основным материалом 60 менее важна, чем, если бы участок 61 усиливающего листового металла был расположен на внутренней стороне основного материала 60 во внутренней полости 12.

При изготовлении рамы 20 согласно изобретению, например, при помощи блочной системы 100 из фиг. 10А-10Г, можно поступать следующим образом, причем схематически это изображено на блок-схеме варианта осуществления способа 200 согласно изобретению на фиг. 16. Элементы 101, 102, 103, 104, 21 могут фиксироваться друг с другом таким образом, так что ориентация рамы 20 или частичная структура рамы 20 еще возможна. Рама 20 или частичная структура может ориентироваться (шаг 202) и ориентация фиксироваться (шаг 203). Фиксирование 201 элементов и ориентация 202 могут происходить пошагово, причем сначала составляются частичная структура рамы путем фиксирования элементов 201, ориентации частичной структуры и фиксирования ориентации, и затем добавляются другие элементы, возникающая вследствие этого частичная структура ориентируется, и ориентация фиксируется. В качестве альтернативы, сначала могут фиксироваться все элементы, чтобы образовать раму. Затем рама ориентируется и после этого ориентация фиксируется. В обоих случаях с помощью ориентации могут компенсироваться относительно низкие классы точности допусков деталей рамы 20. После ориентации рамных частичных структур или рамы 20 элементы могут жестко фиксироваться друг с другом, чтобы зафиксировать ориентацию рамной частичной структуры или же рамы 20, и наконец закончить несущую раму 20.

Затем плоскостные элементы 37, 38, 39 могут крепиться к соединительным участкам 53, 55. Плоскостные элементы 37, 38, 39 вдоль кромок корпуса 10 плотно свариваются и/или склеиваются между собой. С плоскостными элементами 37, 38 сваривается и/или склеивается фланец 45, который служит для соединения между плоскостными элементами 37, 38 и крышкой 40. Фланец 45, как в варианте осуществления согласно фиг. 5, может быть изготовлен, например, из удлиненных профилей, например из прямоугольных полых профилей. Между фланцем 45 и крышкой 40, предпочтительно, выполняется плоский зазор, чтобы обеспечивать в этом месте стойкость к прорыву пламени.

Следует отметить, что когда в данной заявке говорится о крышке 16, это не обязательно означает, что корпус 10 непременно следует использовать с направленностью, в которой крышка 16 закрывает отверстие кверху.

На фиг. 12, например, показан корпус 10, который имеет раму 20 с модулями 101, 102, 103, 104 из блочной системы 100 согласно фиг. 10А-10Г и обшивку из плоскостных элементов 37-39. На одном плоском элементе 38 расположены ножки 60, на которых корпус 10 может стоять. Для закрывания корпуса может, например, использоваться крышка 16 варианта осуществления согласно фиг. 5, как описано в связи с фиг. 6.

На верхней стороне корпуса 10 согласно фиг. 12 предусмотрены выпускные отверстия 17, чтобы первый промежуточный объем 30а и второй промежуточный объем 30b соединять с окружающей корпус 10 средой 11. Выпускные отверстия 17 могут быть закрыты предохранительными мембранами. Блочная система 100 может иметь кроме модулей согласно фиг. 11А дополнительный пятый модуль (не изображен), который представляет собой поглощающий несущий элемент 21 с отверстием для образования выпускного отверстия 17. В качестве альтернативы или дополнения, экземпляры первого модуля 101 соответствующей направленности отверстия 27 могут образовывать поглощающий несущий элемент 21 с выпускным отверстием. В качестве альтернативы или дополнения, при использовании блочной системы 100 может быть предусмотрено, что выпускные отверстия должны быть выполнены в экземплярах первого модуля 101, например выделены или открыты.

Конструктивные формы блочных систем согласно изобретению имеют модули 101, 102, 103, 104 из таких материалов, как сталь, алюминий или пластмасса, и могут образовывать для изготовления несущей рамы 20 для обшивки из стальных, алюминиевых или пластмассовых пластин.

На фиг. 13А-13Г показан вариант конструктивной формы блочной системы 100 согласно фиг. 10А-12. Первый модуль 101, как первый модуль согласно фиг. 10А, имеет полый профиль как основную часть, и, в отличие от варианта осуществления согласно фиг. 10А, имеет наваренные и/или наклеенные фланцевые участки 63, которые выполнены с возможностью болтового соединения двух соседних поглощающих несущих элементов 21 посредством отверстий. Преимущество конструктивной формы согласно фиг. 13А-13Г в том, что может быть выполнено сварное соединение для крепления фланцевых участков 63, без того, что поглощающие несущие элементы 21 уже собраны в раму 20. Поглощающие несущие элементы 21 могут посредством болтового соединения после сборки и ориентации собранных поглощающих несущих элементов 21 прижиматься друг к другу, причем второй модуль 102, который по существу соответствует конструктивной форме, описанной в связи с фиг. 10Б, зажимается между соседними поглощающими несущими элементами 21. При этом участки первого модуля 101, второго модуля 102 или дополнительные элементы, которые можно обозначить как уплотнительные участки 64 или уплотнительные элементы 64, деформируются, чтобы имеющиеся между соседними поглощающими несущими элементами 21 зазоры закрыть, по меньшей мере, таким образом, что газ и/или частицы могут покидать промежуточный объем через зазоры в любом случае неспособными к воспламенению. Второй модуль 102 может независимо от этого представлять собой литую деталь. Конструктивное оформление второго модуля 102 (см. также вариант осуществления согласно фиг. 14В) исключительно с отверстиями, которые направлены в одном направлении, позволяет сделать это простым инструментом.

На фиг. 14А изображена в перспективе рама 20 согласно изобретению, полученная с помощью модификации блочной системы 100 согласно фиг. 10А-12. Модули 101-104b блочной системы изображены на фиг. 14Б-14Е. Угловые модули 103 с перемычкой 51, как изображен на фиг. 10 В, в этой блочной системе 100 отсутствуют. Вместо этого уголковые модули 103 (см. фиг. 14Б), которые имеют участок 50 соединительного канала, соединяют под углом в плоском рамном участке 22а или же 22b соседние поглощающие несущие элементы 21, из которых выполнена рама 20, не соединяя плоский первый рамный участок 22а и плоский второй рамный участок 22b между собой. Второй модуль 102 согласно фиг. 14В отличается от второго модуля 102, изображенного на фиг. 10Б тем, что во втором модуле 102 согласно фиг. 14В отсутствует соединительный участок 53. Он образуется, как показано на фиг. 14Г, отдельным от второго и четвертого модулей 102, 104а, 104b (фиг. 14В, 14Ж и 14Е) модулем 105, имеющим щелевидное приемное гнездо 65, в котором размещается второй или же четвертый модуль 102, 104а, 104b.

Четвертый модуль 104 может присутствовать по меньшей мере в двух вариантах 104а, 140b, которые соединяют в продольном направлении рамы или же в поперечном направлении рамы 20 противолежащие экземпляры вторых модулей 102. Вариант 104а четвертого модуля посредством участков 66 с геометрическим замыканием (например, прорезов) может быть выполнен с возможностью задавать определенные позиции для экземпляров направленного в поперечном направлении варианта 104b четвертого модуля 104а, который направлен в продольном направлении.

Помимо этого, описание может быть использовано для конструктивной формы согласно фиг. 1-12 для описания подробностей рамы 20, выполненной, как видно из фиг. 14А-14Ж. Прежде всего, первый модуль 101, то есть поглощающий несущий элемент 21, может быть выполнен, как описано в связи с конструктивной формой согласно фиг. 10А-12. Модификация согласно фиг. 13 А-13Г может также использоваться в варианте осуществления согласно фиг. 14А-14Ж.

На фиг. 15А-15Д наглядно представлен пример модификации рамы 20 согласно фиг. 14А-14Ж и образованный таким образом взрывозащищенный корпус 10 со взрывозащитой вида "взрывонепроницаемая оболочка". Конструктивная форма блочной системы 100, из которой выполнена рама 20 согласно фиг. 15А, обходится без четвертого модуля 104, 104а, 104b для соединения противолежащих вторых модулей 102 и без соединительных участков 53, 55 для резьбового соединения с плоскостным элементом 37, 38, 39. Ячейки или же отверстия, образованные двумя соседними перемычками 51 и расположенными между ними поглощающими несущими элементами 21, предусмотрены для того, чтобы закрываться элементами 67 из металлического листа (см. фиг. 15Б), в которых металлическому листу придана такая форма, чтобы попеременно образовывать вогнутые желобки 68 и возвышающиеся желобки 69. Направление продольной протяженности вогнутых и возвышающихся желобков 68, 69 направлено, предпочтительно, параллельно направлению продольной протяженности поглощающих несущих элементов 21 или перпендикулярно направлению продольной протяженности перемычек 51. Предпочтительно, элементы 67 из металлического листа представляют собой трапецеидальные элементы из металлического листа, что делает возможным на участках прямые сварные швы и/или клеевые швы между трапецеидальным металлическим листом и граничащими перемычками 51 экземпляров модулей 102. Каждый элемент 67 из металлического листа расположен в ячейке или же отверстии, с которой/которым сопряжен элемент 67 из металлического листа. Элемент 67 из металлического листа соединен с соседними вторыми модулями 102, которые, например, изображены на фиг. 14В, и параллельными поглощающими несущими элементами 21, например, посредством сварного и/или клеевого соединения.

Корпус 10, такой как, например, корпус 10 согласно фиг. 12, может иметь выпускные отверстия 17 на верхней стороне и/или, как изображено на фиг. 15Д, боковые выпускные отверстия 17. Они образованы посредством соответствующих окон в боковых поглощающих несущих элементах 21 и в элементе 67 из металлического листа, который закрывает ячейку, ограничивающую поглощающие несущие элементы 21.

Даже если вторые модули 102 в раме согласно фиг. 15А, такие как, например, показано на фиг. 14В, могут иметь приспособления 52 для резьбового соединения с четвертыми модулями 104, таковые для стабилизации плоского элемента 39, который образует заднюю стенку, предпочтительно не требуются. Плоскостной элемент 39, предпочтительно, не плоский элемент из металлического листа, а элемент 70 из металлического листа со сформированными вогнутыми желобками 68 и возвышающимися желобками 69, например трапецеидальный элемент из металлического листа (см. фиг. 15 В). Направление продольной протяженности вогнутых желобков 68 и возвышающихся желобков 69 параллельно направлению продольной протяженности первого рамного участка 22а. Плоскостной элемент 39, предпочтительно, сварен и/или склеен с элементами, прежде всего поглощающими несущими элементами 21, которые образуют первый рамный участок 22а, чтобы закрывать образованное первым рамным участком 22а отверстие безопасным в отношении прорыва пламени образом.

Отверстия на кромке закрыты при помощи образующего кромку угловых листов 71 (см. фиг. 15Г), которые сварены и/или склеены с угловыми модулями 103, а также со вторыми модулями 104.

На фиг. 15А-15Д показана блочная система для изготовления рамы 20 или же корпуса, который в конструктивных формах предусматривает, что боковые плоскостные элементы 37 выполнены из отдельных одинаковых элементов 67, 71 из металлического листа.

Сварное соединение и/или клеевое соединение между элементами может образовывать плотный шов, который закрывает все зазоры между подлежащими соединению элементами, чтобы если в этом месте способный воспламеняться газ или частицы не должны выходить, то в этом месте можно было отказаться от безопасного в отношении прорыва пламени зазора, прежде всего плоского зазора. Плотные швы могут, например, быть предусмотрены в местах стыка между несущими элементами 21, когда внутренняя полость 12 корпуса 10 должна безопасным в отношении прорыва пламени образом отделяться от промежуточного объема 30а, ЗОЬ, то есть отверстия 27 внутренних полостей в несущих элементах 21 закрыты газопроницаемыми, но безопасными в отношении прорыва пламени элементами 31 сброса давления.

В то время как на фигурах показаны варианты осуществления рам 30 и корпусов 10, которые являются параллелепипедальными, конструктивные формы рам 20 или корпусов 10 согласно изобретению могут ограничивать внутренние полости 12 посредством по меньшей мере одного угла. Например, корпус 10 согласно изобретению может ограничивать L-образную внутреннюю полость 12 корпуса. Возможны конструктивные формы блочных систем 100, обеспечивающие возможность выборочной подготовки корпусов с параллелепипедальными внутренними полостями 12 или внутренними полостями 12, которые ограничиваются корпусом 10 под углом, например, L-образными или U-образными внутренними полостями 12.

Изображенные конструктивные формы рам 20 образуют эндоскелеты, потому что плоскостные элементы прикреплены снаружи к рамным элементам. В качестве альтернативы, рама может образовывать экзоскелет или корсет, в котором плоскостные элементы 37-39 закрывают внутреннюю полость 12 и к которым плоскостные элементы 37-39 в случае взрыва отжимаются наружу.

Согласно изобретению заявлена рама 20 для взрывозащищенных корпусов 10. Рама 20 собрана из несущих элементов 21. Предпочтительно, в качестве несущих элементов 21 используются трубы четырехугольного сечения, снабженные удлиненными прямоугольными отверстиями 27, которые, предпочтительно, закрываются наваренными или иным образом прикрепленными безопасными в отношении прорыва пламени решетками 31. Трубы 21 четырехугольного сечения конструктивной формы соединены в скелетообразную раму 20, которая несет конструкцию корпуса (несущую раму). На внешней стороне рамы 20 крепятся, предпочтительно, металлические пластины 37-40 (например, из высококачественной стали или алюминия) или же пластмассовые пластины посредством склеивания и/или сваривания, для закрытия корпуса 10. В подходящих местах корпуса 10, таких как, например, на дне 15 или на торцовых сторонах 14, предпочтительно, предусмотрены выпускные отверстия 17, которые могут быть снабжены безопасными в отношении прорыва пламени решетками 31. Согласно изобретению посредством опорной и стабилизирующей несущей рамы 20, которая одновременно способствует сбросу давления, становится возможна малая толщина стенки плоскостных элементов 37-40, например пластин, а также большие размеры корпуса при одновременном обеспечении взрывонепроницаемой оболочки.

Перечень ссылочных обозначений:

10 корпус;

11 окружающая среда;

12 внутренняя полость корпуса;

13 продольная сторона;

14 торцовая сторона;

15 дно;

15а несущая рама;

15b опорно-рамный элемент;

16 крышка;

16а несущая рама;

16b опорно-рамный элемент;

17 выпускное отверстие;

18 элемент сброса давления;

20 рама;

21 несущий элемент;

21а стойка;

21b лонжерон;

22а первая плоскость/первый рамный участок;

22b вторая плоскость/второй рамный участок;

24 продольные стороны;

25 торцовые стороны;

26 внутренняя полость несущего элемента;

27 отверстие (отверстие внутренней полости);

28 соединительное отверстие торцовой стороны;

29 соединительное отверстие продольной стороны;

30 промежуточный объем/проточный канал;

30а промежуточный объем;

30b промежуточный объем;

31 элемент сброса давления;

33 стенка;

36 окно;

37 плоскостной элемент;

38 плоскостной элемент;

39 плоскостной элемент;

40 плоскостной элемент;

41 шов, место;

42 плотный шов;

43 окно;

45 фланец;

46 резьбовое отверстие;

47 промежуточная пластина;

49 краевая область;

50 участок соединительного канала;

50а участок соединительного канала;

50b участок соединительного канала;

51 перемычка;

52 участок для резьбового соединения;

53 соединительный участок;

54 поверхность соединения;

55 соединительный участок;

56 поверхность соединения;

60 основной материал;

61 участок усиливающего листового металла;

62 ножка;

63 фланцевый участок;

64 уплотнительный участок;

65 принятие;

66 участок с геометрическим замыканием;

67 элемент из металлического листа;

68 вогнутый желобок;

69 возвышающийся желобок;

70 элемент из металлического листа;

71 угловой лист;

100 модульная система;

101 первый модуль;

102 второй модуль;

103 третий модуль;

104 четвертый модуль;

104а первый вариант;

104b второй вариант;

105 пятый модуль;

200 способ;

201 шаг;

202 шаг;

203 шаг;

L направление продольной протяженности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЩИТНЫЙ КОРПУС С ВЗРЫВОЗАЩИТОЙ ВИДА "ВЗРЫВОНЕПРОНИЦАЕМАЯ ОБОЛОЧКА" | 2020 |

|

RU2815732C2 |

| ВЗРЫВОЗАЩИЩЕННЫЙ КОРПУС С УСИЛИВАЮЩЕЙ РАМОЙ | 2020 |

|

RU2815920C2 |

| ВЗРЫВОЗАЩИЩЕННОЕ УСТРОЙСТВО С БЕЗОПАСНОЙ В ОТНОШЕНИИ ПРОРЫВА ПЛАМЕНИ ТРАЕКТОРИЕЙ ГАЗОВОГО ПОТОКА И РАДИАТОРОМ | 2020 |

|

RU2806056C2 |

| ВЗРЫВОЗАЩИЩЕННЫЙ КОРПУС И СПОСОБ ЕГО МОНТАЖА | 2020 |

|

RU2803939C2 |

| ВЗРЫВОЗАЩИЩЕННАЯ КОМПОНОВКА | 2020 |

|

RU2819395C2 |

| ВЗРЫВОЗАЩИЩЕННЫЙ КОРПУС С РАЗДЕЛЕННОЙ КРЫШКОЙ | 2019 |

|

RU2793276C2 |

| ВЗРЫВОЗАЩИЩЕННЫЙ КОРПУС | 2019 |

|

RU2799710C2 |

| ВЗРЫВОНЕПРОНИЦАЕМЫЙ КОРПУС С ВНУТРЕННИМ СБРОСОМ ДАВЛЕНИЯ | 2018 |

|

RU2779927C2 |

| ВЗРЫВОБЕЗОПАСНЫЙ КОРПУС | 2020 |

|

RU2805518C1 |

| ВЗРЫВОБЕЗОПАСНЫЙ КОРПУС С ВНУТРЕННИМ СНИЖЕНИЕМ ДАВЛЕНИЯ, СПОСОБ | 2018 |

|

RU2773518C2 |

Изобретение относится к области взрывозащищенных корпусов. Технический результат заключается в обеспечении сброса избыточного давления, в том числе и через несущие элементы рамы корпуса. Технический результат достигается за счет того, что по крайней мере один из несущих элементов представляет собой поглощающий несущий элемент, который ограничивает внутри себя внутреннюю полость и имеет отверстие, через которое внутренняя полость корпуса сообщается с внутренней полостью несущего элемента, таким образом поглощающий несущий элемент рамы участвует в сбросе избыточного давления. 4 н. и 13 з.п. ф-лы, 34 ил.

1. Рама (20) для взрывозащищенного корпуса (10), охватывающего внутреннюю полость (12), предусмотренную в нем для размещения технических устройств, способных образовывать воспламеняющие искры, имеющая несущие элементы (21, 21а, 21b), по меньшей мере один из которых представляет собой поглощающий несущий элемент, ограничивающий внутри себя внутреннюю полость (26) несущего элемента, причем по меньшей мере один из поглощающих несущих элементов (21, 21а, 21b) ограничивает отверстие (27), через которое внутренняя полость (12) корпуса сообщается с внутренней полостью (26) несущего элемента, отличающаяся тем, что она образует выпускное отверстие (17), причем внутренняя полость (12) корпуса сообщается безопасным в отношении прорыва пламени образом с окружающей корпус (10) средой (11) через указанное выпускное отверстие (17) и внутреннюю полость (26) по меньшей мере одного из поглощающих несущих элементов (21, 21а, 21b).

2. Рама (20) по п. 1, отличающаяся тем, что внутренние полости (26) поглощающих несущих элементов (21, 21а, 21b) сообщаются между собой с возможностью газообмена между ними.

3. Рама (20) по п. 2, отличающаяся тем, что сообщающиеся внутренние полости (26) несущих элементов образуют неразветвленный либо однократно или многократно разветвленный канал.

4. Рама (20) по одному из предшествующих пунктов, отличающаяся тем, что выпускное отверстие (17) безопасным в отношении прорыва пламени образом закрыто элементом (18) сброса давления.

5. Рама (20) по п. 4, отличающаяся тем, что выпускное отверстие (17) образовано по меньшей мере одним несущим элементом (21, 21а, 21b), в частности несущим элементом (21, 21а, 21b), имеющим или не имеющим отверстие (27), через которое внутренняя полость (12) корпуса сообщается с внутренней полостью (26) несущего элемента.

6. Рама (20) по одному из предшествующих пунктов, отличающаяся тем, что несущие элементы (21, 21а, 21b) имеют предпочтительно безопасную в отношении прорыва пламени оболочку, посредством которой несущий элемент (21, 21а, 21b) ограничивает свою внутреннюю полость (26) перпендикулярно направлению L продольной протяженности несущего элемента (21, 21а, 21b).

7. Рама (20) по одному из предшествующих пунктов, отличающаяся тем, что отверстие (27) и/или выпускное отверстие (17) закрыто элементом (31, 18) сброса давления, например решеткой или комбинацией решеток, безопасным в отношении прорыва пламени образом.

8. Взрывозащищенный корпус (10), охватывающий внутреннюю полость (12), предусмотренную в нем для размещения технических устройств, способных образовывать воспламеняющие искры, содержащий каркас, образованный рамой (20) по одному из предшествующих пунктов.

9. Корпус (10) по п. 8, образующий выпускное отверстие (17), через которое внутренняя полость (12) корпуса сообщается безопасным в отношении прорыва пламени образом с окружающей корпус (10) средой (11).

10. Корпус (10) по п. 8 или 9, причем к раме (20) прикреплены плоскостные элементы (37, 38, 39, 40), чтобы закрывать корпус (10).

11. Корпус (10) по п. 10, причем плоскостные элементы (37, 38, 39, 40) являются пластинчатыми.

12. Корпус (10) по п. 10 или 11, причем плоскостные элементы (37, 38, 39, 40) сварены и/или склеены с рамой (20).

13. Корпус (10) по одному из пп. 10-12, причем граничащие друг с другом плоскостные элементы (37, 38, 39, 40) соединены между собой, прежде всего сварены или склеены.

14. Корпус (10) по одному из пп. 10-13, содержащий изогнутую или имеющую отогнутую кромку пластину для закрывания по меньшей мере двух сторон (13, 14, 15) корпуса (10), образующих угол, составляющий, например 90 градусов.

15. Корпус (10) по одному из пп. 10-14, причем рама (20) и плоскостные элементы (37, 38, 39, 40) выполнены из одинакового материала.

16. Блочная система (100) для изготовления корпуса (10) по одному из пп. 8-15, содержащая набор несущих элементов (21) для сборки рамы (20) по одному из пп. 1-7 и набор плоскостных элементов (37-40) для обшивки рамы (20).