Изобретение относится к имеющему взрывозащищенную компоновку взрывозащищенному корпусу, а также к соединительному элементу, расположенному в стеновом отверстии взрывозащищенным образом. Например, при помощи соединительного элемента электропроводка может вводиться взрывозащищенным образом во внутреннюю полость корпуса.

Подобные взрывозащищенные компоновки известны из уровня техники. Например, в US 5399807 А выложены корпусные стенки различных корпусов, имеющие соответственно стеновое отверстие. Соединительный элемент образован посредством соединительной гильзы и ввинчен во внутреннюю резьбу, выполненную в стеновых отверстиях. В гильзе могут располагаться элементы с проходными изоляторами и электропроводка и, таким образом, прокладываться взрывозащищенным образом из внутренней полости в другую внутреннюю полость корпуса.

Из DE 3110240 А1 известен кабельный вводный штуцер для взрывозащищенных электрических устройств. Также в случае этого варианта в стеновом отверстии корпусной стенки взрывозащищенного корпуса выполнена внутренняя резьба, в которую ввинчен соединительный элемент в форме соединительной гильзы. Через соединительную гильзу электропроводка может вводиться в корпус.

Исходя из уровня техники, задачей настоящего изобретения можно считать совершенствование взрывозащищенной компоновки таким образом, чтобы расходы на производственные издержки, прежде всего для взрывозащищенного корпуса компоновки были сокращены.

Эта задача решена во взрывозащищенной компоновке с признаками п. 1 формулы изобретения.

Взрывозащищенная компоновка имеет взрывозащищенный корпус с несколькими корпусными стенками. Корпусные стенки ограничивают внутреннюю полость взрывозащищенного корпуса. Каждая корпусная стенка имеет внутреннюю поверхность стенки, обращенную к внутренней полости, и внешнюю поверхность стенки, обращенную к окружающей среде. Внутренняя полость взрывозащищенного корпуса взрывозащищенным образом или же безопасным в отношении прорыва пламени образом отделена от окружающей среды.

Взрывозащищенный корпус выполнен с соответствующим стандарту типом взрывозащиты, а именно выполнен согласно типу взрывозащиты "взрывонепроницаемая оболочка" (Ex d) согласно одному из стандартов EN 60079-1 или ПС 60079-1-1.

Корпусная стенка при этом может перемещаться между закрытым положением и открытым положением и быть выполнена как крышка, заслонка, дверца или т.п.

Во внутренней полости может быть расположен по меньшей мере один источник инициирования взрыва, например одно или несколько электрических и/или электронных устройств или оборудование. При помощи взрывозащищенного корпуса по меньшей мере один источник инициирования взрыва может быть отделен от взрывоопасной атмосферы в окружающей среде корпуса за пределами внутренней полости. Посредством взрывозащищенной формы выполнения взрывозащищенного корпуса достигается, что горячие газы, искры, пламя, электрические дуги, или другие воспламеняющиеся среды достаточно охлаждаются или же гасятся, или их энергия таким образом уменьшается, прежде чем они из внутренней полости попадают в окружающую среду. За счет этого предотвращается возгорание взрывоопасной атмосферы в окружающей среде корпуса.

Для возможности пропускания электропроводки органы управления или другие узлы через корпусную стенку или располагать в корпусной стенке, в по меньшей мере одной корпусной стенке выполнено сквозное, т.е. проходящее корпусную стенку насквозь, стеновое отверстие. Стеновое отверстие ограничено краевой поверхностью. Краевая поверхность соединяет внутреннюю поверхность стенки с внешней поверхностью корпусной стенки. Толщина корпусной стенки, измеряемая между ее внутренней и внешней поверхностями, меньше толщины, минимально необходимой для образования на краевой поверхности безопасной в отношении прорыва пламени резьбы.

В этом стеновом отверстии расположен соединительный элемент. Соединительный элемент выполнен с возможностью размещения узла, например командного устройства и/или сигнального прибора, или вставки для ввода электропроводки. Для этого соединительный элемент может иметь соответствующие средства размещения или же средства соединения. Соединительный элемент имеет вставной участок и примыкающий в аксиальном направлении к вставному участку фланец с фланцевой поверхностью. Предпочтительно, фланец примыкает непосредственно к вставному участку. Вставной участок или, по меньшей мере, его часть расположены внутри стенового отверстия и тем самым лежат напротив краевой поверхности корпусной стенки. Краевая поверхность корпусной стенки выполнена без резьбы. Как указано выше, толщина корпусной стенки настолько мала, что достаточное количество ниток резьбы в краевой поверхности не может быть выполнено, чтобы создать безопасное в отношении прорыва пламени резьбовое соединение между соединительным элементом и корпусной стенкой. Обычно для этого необходимо по меньшей мере пять ниток резьбы. Толщина корпусной стенки может составлять около 1 мм или быть больше 1 мм. Предпочтительно, толщина корпусной стенки меньше чем 10 мм, или меньше чем 8 мм, или меньше чем 6 мм.

Фланцевая поверхность соединительного элемента обращена к внутренней поверхности стенки или к внешней поверхности стенки, так что между ними образован или же ими ограничивается безопасный в отношении прорыва пламени зазор.

Таким образом, стойкость к прорыву пламени при помощи соединительного элемента получается не в области стенового отверстия во взаимодействии с соединительным элементом и краевой поверхностью, а в месте их примыкания посредством взаимодействия внутренней поверхности стенки или внешней поверхности корпусной стенки с фланцевой поверхностью. Фланцевая поверхность перпендикулярно к аксиальному направлению и, прежде всего, в радиальном направлении может выбираться достаточных размеров и, например, перпендикулярно к аксиальному направлению иметь ширину по меньшей мере 10 мм. Внутренняя поверхность стенки или внешняя поверхность стенки, или же фланцевая поверхность могут быть расположены также под другим углом, например меньше 90° относительно аксиального направления.

За счет такой меры возможно выполнять толщину корпусной стенки очень малой. Ввинчивание соединительного элемента в корпусную стенку не требуется.

Предпочтительно, когда между фланцевой поверхностью и внутренней поверхностью стенки или внешней поверхностью корпусной стенки присутствует промежуточный слой. Промежуточный слой может представлять собой слой адгезионной обмазки или клеевой слой. Фланцевая поверхность может прилегать исключительно через промежуточный слой к внутренней поверхности стенки или внешней поверхности стенки или, в качестве альтернативы, частично непосредственно прилегать к внутренней поверхности стенки или внешней поверхности стенки. В случае другой альтернативы, между фланцем и корпусной стенкой рядом с промежуточным слоем может также быть свободное пространство.

Промежуточный слой может в случае одного варианта осуществления быть образован уплотнительным элементом, например уплотнительным кольцом. В качестве альтернативы промежуточный слой может дополнительно к уплотнительному элементу иметь по меньшей мере один клеевой слой. Уплотнительный элемент может, например, быть приклеен к фланцевой поверхности и, дополнительно или в качестве альтернативы, приклеен к внутренней поверхности стенки или внешней поверхности корпусной стенки.

В случае предпочтительных вариантов осуществления соединительный элемент при помощи фланца и, прежде всего, фланцевой поверхности соединен посредством обеспечения адгезии или связанного материала с корпусной стенкой. Прежде всего, между фланцевой поверхностью и внутренней поверхностью стенки или же внешней поверхностью корпусной стенки получаются соединение с обеспечением адгезии или неразъемное соединение. Соединение может получаться посредством склеивания и/или пайки, и/или сварки.

В случае варианта осуществления фланцевая поверхность, по меньшей мере, частично простирается в радиальной плоскости, которая ориентирована радиально к аксиальному направлению. Фланцевая поверхность может проходить полностью в пределах этой радиальной плоскости и, таким образом, быть выполнена без заплечиков, уступов или канавок. В качестве альтернативы этому, фланец на своей обращенной к внутренней поверхности стенки или внешней поверхности корпусной стенки стороне может иметь кольцеобразное углубление. Углубление представляет собой паз или канавку. В окружном направлении вокруг стенового отверстия кольцеобразно выполнено углубление, проходящее в окружном направлении на 360°. Это углубление может быть выполнено с возможностью размещения элемента или вещества для образования промежуточного слоя и, например, целиком или частично размещать клей и/или клеевой элемент и/или уплотнительный элемент.

Предпочтительно, когда промежуточный слой не выступает радиально к аксиальному направлению или перпендикулярно к аксиальному направлению из кольцеобразного углубления. Прежде всего, присутствующий промежуточный слой может быть полностью расположен в кольцеобразном углублении. Поэтому контакт между промежуточным слоем и фланцевой поверхностью ограничивается областью в пределах кольцеобразного углубления.

В случае предпочтительной формы выполнения предусмотрено стопорное приспособление. Стопорное приспособление выполнено с возможностью фиксировать соединительный элемент механически и, прежде всего, с силовым замыканием и/или с геометрическим замыканием на корпусной стенке или же крепить на корпусной стенке. Стопорное приспособление может иметь, например, стопорную деталь, которая взаимодействует вместе с фланцем и фиксирует соединительный элемент между стопорной деталью и фланцем на корпусной стенке.

В случае варианта осуществления соединительный элемент может иметь внешнюю резьбу. В качестве стопорной детали может присутствовать стопорное кольцо, имеющее внутреннюю резьбу. Внутренняя резьба стопорного кольца может соединяться резьбовым соединением с внешней резьбой соединительного элемента. Посредством создания такого резьбового соединения корпусная стенка может зажиматься между стопорным кольцом и фланцем, так что соединительный элемент неподвижно расположен на корпусной стенке. Вместо резьбового соединения или дополнительно к нему может применяться также клеевое соединение и/или зажимное соединение, чтобы располагать стопорную деталь на соединительном элементе.

Предпочтительно, соединительный элемент выполнен в форме соединительной гильзы. Соединительная гильза может иметь сквозное отверстие, которое, прежде всего, может быть выполнено цилиндрическим или имеющим форму кругового цилиндра. В ограничивающей сквозное отверстие внутренней стенке соединительной гильзы может присутствовать резьба или внутренняя стенка может быть выполнена без резьбы. В сквозном отверстии может располагаться узел или вставка для кабельного ввода, чтобы создавать безопасное в отношении прорыва пламени соединение для расположения узла или для ввода электропроводки между окружающей средой и внутренней полостью корпуса.

Предпочтительные формы выполнения изобретения следуют из зависимых пунктов изобретения, описания и чертежей. Ниже предпочтительные варианты осуществления изобретения детально поясняются на основании прилагаемых чертежей. Показано на:

Фиг. 1 схематическое изображение в перспективе варианта осуществления взрывозащищенной компоновки с взрывозащищенным корпусом и соединительным элементом,

Фиг. 2 изображение в поперечном разрезе варианта осуществления соединительного элемента и стопорного приспособления, покомпонентное изображение,

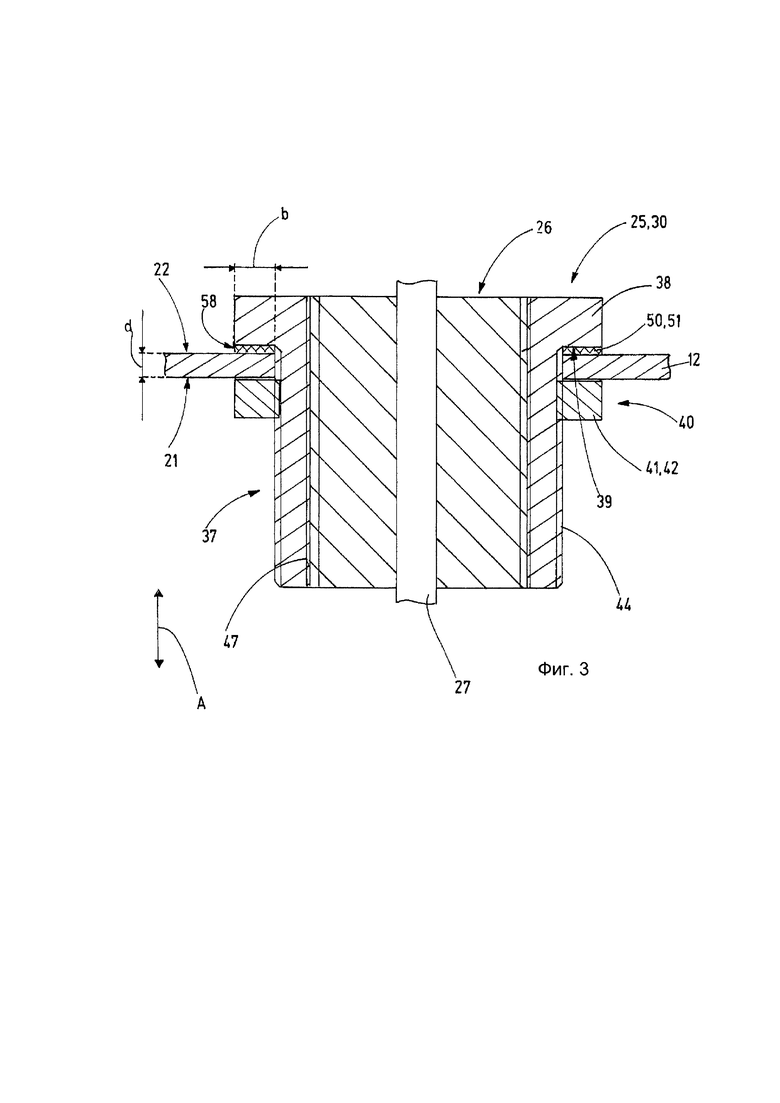

Фиг. 3 - схематическое изображение соединительного элемента в поперечном разрезе и стопорного приспособления согласно фиг. 2 в расположенном на корпусной стенке корпуса рабочем положении,

Фиг. 4 - другой вариант осуществления соединительного элемента на схематическом изображении в поперечном разрезе,

Фиг. 5 соединительный элемент согласно фиг. 4 и вариант осуществления стопорного приспособления на схематическом изображении в поперечном разрезе в расположенном на корпусной стенке рабочем положении,

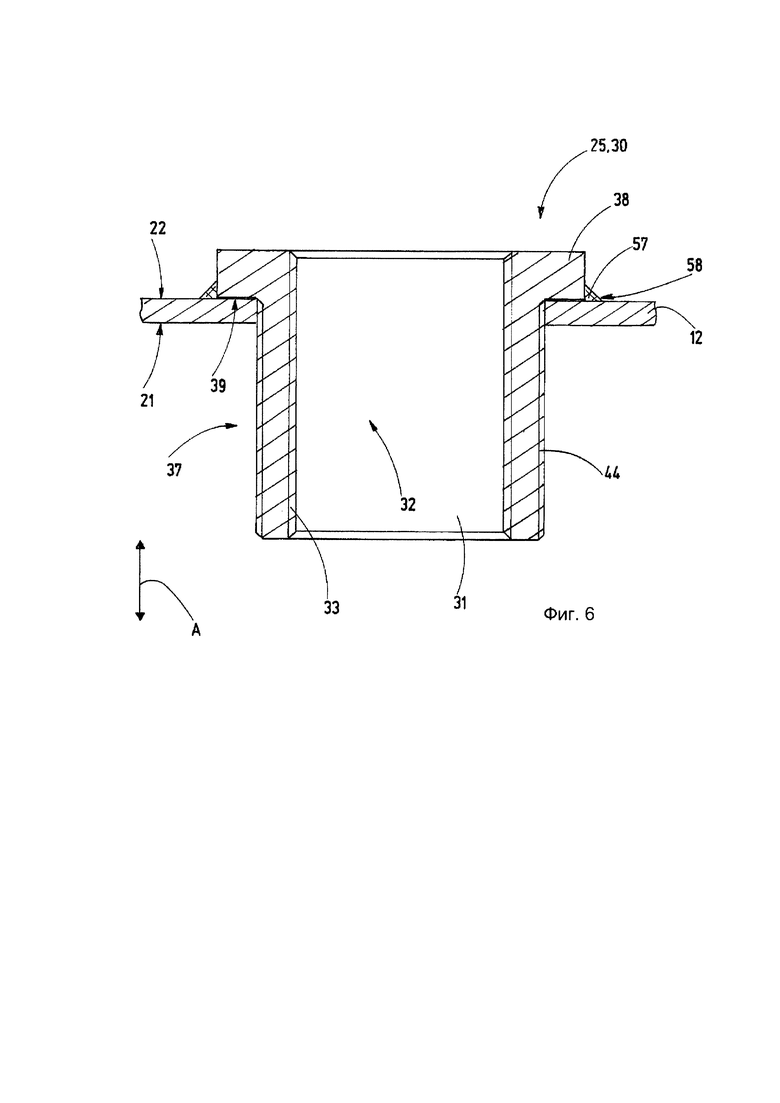

Фиг. 6 - другой вариант осуществления закрепленной на корпусной стенке соединительной гильзы на схематическом изображении в поперечном разрезе,

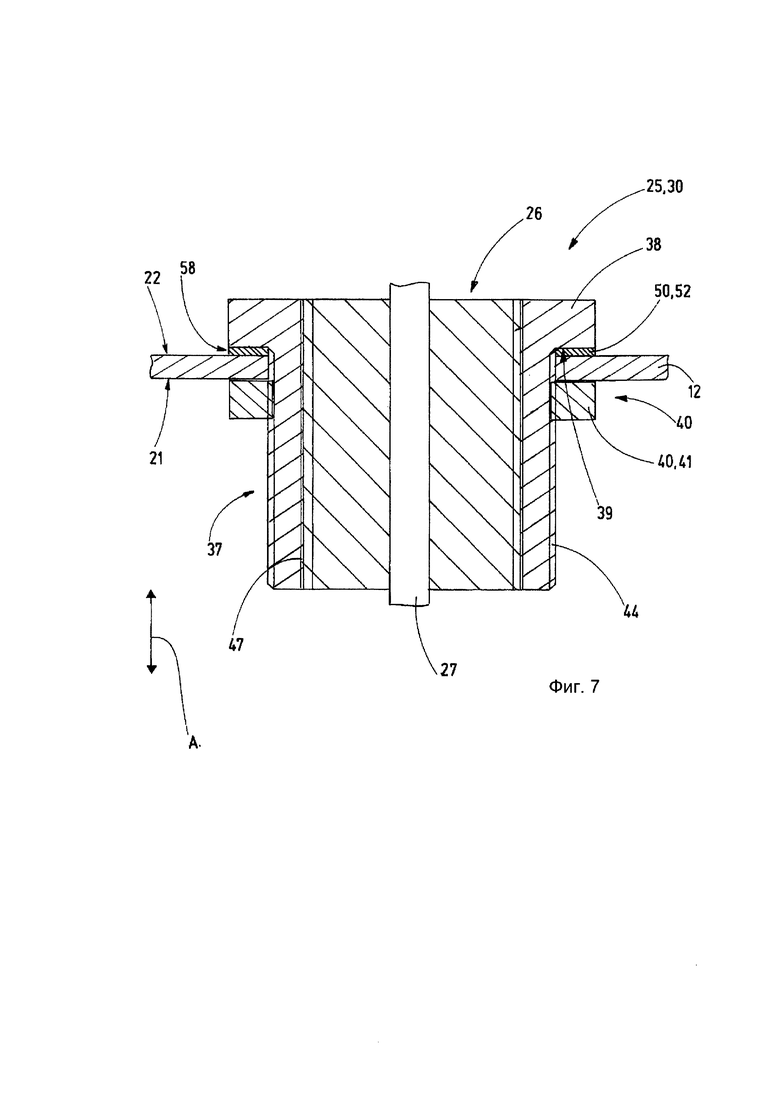

Фиг. 7 другой вариант осуществления соединительного элемента, а также стопорного приспособления на схематическом изображении в поперечном разрезе в закрепленном на корпусной стенке рабочем положении и

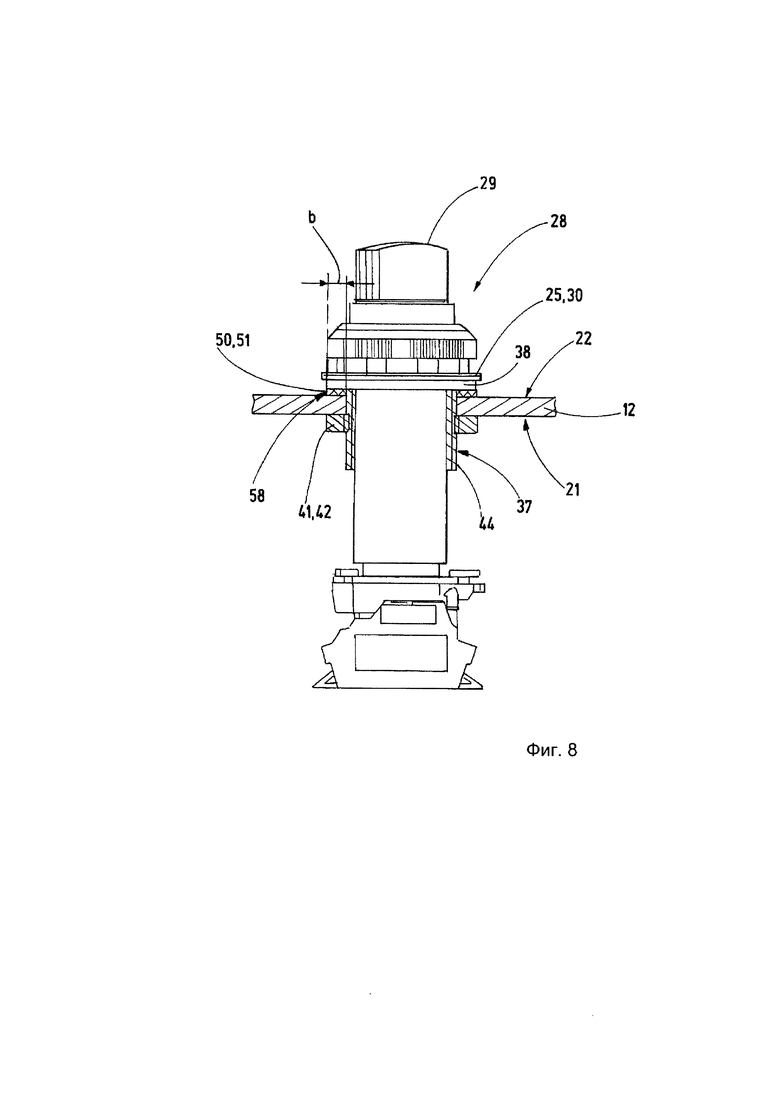

Фиг. 8 - схематический частичный вид в разрезе другого варианта осуществления соединительного элемента как составной части узла и/или для его размещения.

На фиг. 1 схематически показана взрывозащищенная компоновка 10, имеющая взрывозащищенный корпус 11. Взрывозащищенный корпус 11 имеет по меньшей мере одну, а в случае варианта осуществления несколько корпусных стенок 12, которые совместно ограничивают внутреннюю полость 13. В случае варианта осуществления присутствуют шесть корпусных стенок 12, которые образуют приблизительно параллелепипеидальный взрывозащищенный корпус 11. Взрывозащищенный корпус может иметь также другие формы, например цилиндрическую форму.

Взрывозащищенный корпус 11 имеет в случае варианта осуществления корпусный элемент 14, выполненный из нескольких, предпочтительно, цельных или связанных материалом между собой корпусных стенок 12. С одной стороны корпусный элемент 14 имеет корпусное отверстие 15. Одна корпусная стенка образует крышку 16, которая с возможностью отсоединения соединима с корпусным элементом 14 и в случае полученного соединения в закрытом положении, - безопасным в отношении прорыва пламени образом закрывает корпусное отверстие 15. Через корпусное отверстие 15 внутренняя полость 13 доступна, когда крышка находится в открытом положении, показанном на фиг. 1.

Таким образом, посредством взрывозащищенного корпуса 11 внутренняя полость 13 отделена от окружающей среды 17 с взрывоопасной атмосферой. Во внутренней полости 13 могут устанавливаться и безопасно эксплуатироваться устройства, являющиеся потенциальными источниками инициирования взрыва для взрывоопасной атмосферы. Такие устройства могут представлять собой, к примеру, электрические и/или электронные устройства или оборудование.

Каждая корпусная стенка 12 имеет обращенную к внутренней полости 13 внутреннюю поверхность 21 стенки и обращенную к окружающей среде 17 внешнюю поверхность 22 стенки. По меньшей мере в одной корпусной стенке 12 предусмотрено одно сквозное стеновое отверстие 23 (фиг. 2-8). Стеновое отверстие 23 ограничивается краевой поверхностью 24. Краевая поверхность 24 полностью охватывает стеновое отверстие 23 по окружности. Краевая поверхность 24 соединяет внутреннюю поверхность 21 стенки с внешней поверхностью 22 стенки.

В стеновом отверстии 23 расположен соединительный элемент 25. Соединительный элемент 25 выполнен с возможностью размещения вставки 26 для ввода электропроводки 27 (фиг. 3, 5 и 7) или узла 28 (фиг. 8). В случае узла

28 речь может идти об устройстве управления, таком как, например, переключающее устройство с приводимым в действие вручную переключателем

29 и/или сигнальный прибор с оптическим и/или акустическим объектным сигналом. Соединительный элемент 25 может представлять собой составную часть узла 28.

В случае варианта осуществления соединительный элемент 25 выполнен в виде соединительной гильзы 30. Соединительная гильза 30 имеет сквозное отверстие 31, которое выполнено с возможностью размещения вставки 26 и/или узла 28. Вставка 26 или же узел 28 могут быть полностью расположены в сквозном отверстии 31 или частично выступать из сквозного отверстия в направлении внутренней полости или в направлении окружающей среды 17. Ограничивающая сквозное отверстие 31 внутренняя стенка 32 соединительной гильзы может быть снабжена резьбой 33 для ввинчивания вставки 26 и/или узла 28 (фиг. 2, 3 и 6-8). В качестве альтернативы, внутренняя стенка 32 соединительной гильзы 30 может также быть выполнена без резьбы и, предпочтительно, свободной от заплечиков и/или уступов, и/или канавок.

Сквозное отверстие 31 может иметь цилиндрический и, предпочтительно, имеющий форму кругового цилиндра контур. Внутренняя стенка 32 может проходить вдоль внешней поверхности кругового цилиндра.

В модификации предпочтительной формы выполнения соединительная гильза 30 может иметь также другие формы поперечного сечения.

Соединительная гильза 30 имеет вставной участок 37, выполненный из варианта осуществления посредством полой цилиндрической части соединительной гильзы 30. В аксиальном направлении А к вставному участку 37, предпочтительно, непосредственно примыкает фланец 38. Фланец 38 имеет на стороне, которой он граничит с вставным участком 37 или же которой он обращен к вставному участку 37, фланцевую поверхность 39. Фланцевая поверхность 39 проходит перпендикулярно или радиально к аксиальному направлению А. В варианте осуществления фланцевая поверхность 39 может проходить в единственной радиальной плоскости, которая ориентирована радиально к аксиальному направлению А (фиг. 2, 3 и 6-8).

В случае полученного соединения между соединительной гильзой 30 и корпусной стенкой 12 вставной участок 37 проходит через стеновое отверстие 23, так что внешняя поверхность вставного участка 37 расположена напротив краевой поверхности 24 или же прилегает к краевой поверхности 24. Фланцевая поверхность 39 прилегает в случае варианта осуществления внешней поверхности 22 стенки или опосредованно или непосредственно к внешней поверхности 22 стенки. В качестве альтернативы, фланцевая поверхность 39 могла бы также лежать напротив внутренней поверхности 21 стенки или прилегать опосредованно или непосредственно к внутренней поверхности 21 стенки.

В случае некоторых вариантов осуществления к взрывозащищенной компоновке 10 относится, кроме того, стопорное приспособление 40, выполненное с возможностью закреплять или фиксировать соединительный элемент 25 или же соединительную гильзу 30 на корпусной стенке 12. Для этого стопорное приспособление 40 может иметь стопорную деталь 41, которая с силовым замыканием и/или с геометрическим замыканием с возможностью отсоединения является соединяемой с соединительным элементом 25 и, прежде всего, с вставным участком 37 соединительной гильзы 30. Стопорная деталь 41 может взаимодействовать с фланцем 38, так что область корпусной стенки 12 расположена в месте примыкания к стеновому отверстию 23 между стопорной деталью 21 и фланцем 38 и, предпочтительно, зажата между ними.

В случае варианта осуществления стопорная деталь 41 может быть образована посредством стопорного кольца 42 с внутренней резьбой 43. На соединительной гильзе 30 и, прежде всего, на вставном участке 37 может присутствовать внешняя резьба 44, соединимая с внутренней резьбой 43 стопорного кольца 42. При создании резьбового соединения между стопорным кольцом 42 и соединительной гильзой 30 корпусная стенка 12 может зажиматься между стопорным кольцом 42 и фланцевой поверхностью 39. Полученное с использованием стопорного приспособления 40 или же стопорного кольца 42 соединение показано, например, на фиг. 3, 5, 7 и 8.

В случае показанного на фиг. 4 и 5 варианта осуществления соединительного элемента 25 или же соединительной гильзы 30 во внутренней стенке 32 резьба не выполнена, но внутренняя стенка 32, по меньшей мере, участками проходит вдоль внешней поверхности кругового цилиндра. Поэтому, если смотреть в аксиальном направлении А, внутренняя стенка 32 соединительной гильзы 30 выполнена, по меньшей мере, участками или полностью ровной без уступов и без буртиков. В случае этого варианта осуществления вместо резьбового соединения может присутствовать другое средство стопорения, чтобы соединять вставку 26 и/или узел 28 с соединительной гильзой 30. Только в качестве примера на фиг. 5 показан вариант осуществления, в случае которого во вставке 26 расположены одно стопорное кольцо или несколько стопорных колец 45, причем по меньшей мере одно стопорное кольцо 45 расположено с возможностью отсоединения на вставке 26. Внешний размер по меньшей мере одного стопорного кольца 45 больше, чем внешний размер сквозного отверстия 31, так что соединительный элемент 25 или же соединительная гильза 30 расположены между стопорными кольцами 45. Таким образом, стопорные кольца 45 образуют аксиальный упор для соединительного элемента 25 или же соединительной гильзы 30. Также другие упорные средства могут применяться вместо по меньшей мере одного стопорного кольца 45, чтобы образовывать аксиальный упор с соединительным элементом 25 или же соединительной гильзой 30.

В обоих случаях между вставкой 26 и сквозным отверстием 31 может образовываться безопасный в отношении прорыва пламени зазор, который может выполняться как безопасный в отношении прорыва пламени плоский зазор 46 (фиг. 5) или как безопасный в отношении прорыва пламени резьбовой зазор 47 (фиг. 3 и 7). Форма выполнения таких безопасных в отношении прорыва пламени зазоров определена в соответствующих стандартах (см., например, EN 60079-1).

Фланцевая поверхность 39 может опосредованно и/или непосредственно прилегать к внешней корпусной стенке 22. В случае описанных здесь предпочтительных вариантов осуществления присутствует промежуточный слой 50, расположенный между фланцем 38 и корпусной стенкой 12 и отделяющий фланцевую поверхность 39 частично или полностью от внешней корпусной поверхности 22. В случае показанного на фиг. 3 варианта осуществления промежуточный слой 50 образован посредством слоя 51 адгезионной обмазки. Слой 51 адгезионной обмазки может быть образован посредством клеевого элемента, например клеевого тампона, или посредством отверждения клея. Слой 51 адгезионной обмазки соединяет фланец 38 или же фланцевую поверхность 39 с корпусной стенкой 12 или же с внешней корпусной поверхностью 22.

В случае описанных здесь вариантов осуществления промежуточный слой 50 в окружном направлении вокруг аксиального направления А выполнен кольцеобразно. Ширина b промежуточного слоя 50 или же слоя 51 адгезионной обмазки перпендикулярно к аксиальному направлению А составляет в каждом месте, предпочтительно, по меньшей мере 10 мм. Ширина фланцевой поверхности 39 перпендикулярно к аксиальному направлению А может составлять по меньшей мере 10 мм и, например, соответствовать ширине b промежуточного слоя 50 или быть больше.

Промежуточный слой 50 может состоять из однородного материала или содержать разные материалы. Например, промежуточный слой 50 в аксиальном направлении А может быть создан посредством нескольких пластов. Промежуточный слой 50 может, например, содержать уплотнительный элемент 52 или быть образован посредством уплотнительного элемента 52 (фиг. 7). Уплотнительный элемент 52 в случае такого варианта осуществления выполнен как кольцевое уплотнение с прямоугольным поперечным сечением. В случае такого варианта осуществления промежуточный слой 50 или же уплотнительный элемент 52 также имеют перпендикулярно к аксиальному направлению А ширину b по меньшей мере 10 мм. Ширина b соответствует в случае варианта осуществления разности между внутренним радиусом и внешним радиусом промежуточного слоя 50 или же уплотнительного элемента 52.

Факультативно к показанной на фиг. 7 форме выполнения уплотнительный элемент 52 может быть дополнительно соединен с фланцевой поверхностью 39 и/или с внешней поверхностью 22 стенки посредством клеевого слоя.

На фиг. 4 и 5 показан другой видоизмененный вариант осуществления соединительного элемента 25 или же соединительной гильзы 30. Фланец 38 в случае этой формы выполнения имеет на своей обращенной к вставному участку 37 стороне проходящее в окружном направлении вокруг аксиального направления А кольцеобразное углубление 55. Такое кольцеобразное углубление 55 может быть также названо кольцевой канавкой, и оно открыто в аксиальном направлении А к вставному участку 37. Противолежащие боковые стороны и дно такой канавки или же углубления 55 образованы посредством фланца 38. Углубление 55 служит для размещения промежуточного слоя 50, например слоя 51 адгезионной обмазки и/или уплотнительного элемента 52. За счет этого, перпендикулярно к аксиальному направлению А рядом с углублением 55 на фланце 38 образован аксиальный выступ 56. В аксиальном направлении А аксиальный выступ 56 имеет высоту h. Внутри углубления 55 присутствует первый участок 39а фланцевой поверхности 39, а на аксиальном выступе 56 присутствует второй участок 39b фланцевой поверхности 39.

В случае такой формы выполнения аксиальное прижимное усилие, действующее на промежуточный слой 50, может ограничиваться, когда соединительный элемент 25 или же соединительная гильза 30 смонтированы на корпусной стенке 12. В случае фиксирования соединительного элемента 25 или же соединительной гильзы 30 посредством стопорного приспособления 40 и, например, посредством стопорного кольца 42 второй участок 39b прилегает к внешней поверхности 22 стенки, тогда как стопорное кольцо 42 нажимает на внутреннюю поверхность 21 стенки (фиг. 5). За счет этого ограничивается деформация промежуточного слоя 50 в радиальном направлении А. Прежде всего, это целесообразно тогда, когда промежуточный слой 50 образован предварительно формованным элементом, таким, как клеевой элемент или уплотнительный элемент. Такой элемент может быть вложен в углубление 55 в аксиальном направлении А немного выступать из углубления 55. Деформация в аксиальном направлении А ограничивается посредством аксиального выступа 56 на фланце 38.

Предпочтительно, промежуточный слой 50 не выступает перпендикулярно к аксиальному направлению А из углубления 55. Он прилегает, например, только к первому участку 39а фланцевой поверхности 39, однако не ко второму участку 39b фланцевой поверхности 39.

На фиг. 6 схематически показана другая возможность, как соединительный элемент 25 или же соединительная гильза 30 могут крепиться на корпусной стенке 12. В случае этой формы выполнения от стопорного приспособления 40 можно отказаться, так что внешняя резьба 44 может отсутствовать. Для соединения соединительного элемента 24 на корпусной стенке 12 реализовано связанное материалом соединение при помощи сварного шва 57. Сварной шов 57 соединяет фланец 38 с внешней корпусной поверхностью 22. Сварной шов 57 может факультативно проходить частично между фланцевой поверхностью 39 и внешней поверхностью 22 стенки. В случае варианта осуществления фланцевая поверхность 39 прилегает непосредственно к внешней корпусной поверхности 22, и сварной шов нанесен вокруг по периметру фланца 38 в угловой области между фланцем 38 и внешней корпусной поверхностью 22. Вместо сварного соединения может быть получено также паяное соединение.

В связи со всеми вариантами осуществления справедливо, что соединительная гильза 30 может быть прикреплена на внутренней поверхности 21 стенки и/или на внешней поверхности 22 стенки корпуса 10. Например, может присутствовать связанное материалом соединение (например, соединение сварным швом) и/или клеевое соединение между соединительной гильзой 30 и внутренней поверхностью 21 стенки, даже если фланец 38 соединительного элемента 30 расположен на внешней поверхности 22 стенки.

В случае всех вариантов осуществления краевая поверхность 24 выполнена без резьбы и без уступов. Толщина d стенки между внутренней поверхностью 21 стенки и внешней поверхностью 22 стенки настолько мала, что механически прочное резьбовое соединение или же безопасный в отношении прорыва пламени резьбовой зазор между соединительным элементом 25 и корпусной стенкой 12 не могут быть получены. Толщина d стенки, например, меньше чем 10 мм, или меньше чем 8 мм, или меньше чем 6 мм. Прежде всего, она может лежать в диапазоне от 0,8 мм до 1,2 мм.

Поэтому безопасный в отношении прорыва пламени зазор 58 в случае описанных здесь вариантов осуществления ограничивается между фланцевой поверхностью 39 и внешней поверхностью 22 корпусной стенки 12. Безопасный в отношении прорыва пламени зазор 58 может быть частично заполнен промежуточным слоем 50. Безопасный в отношении прорыва пламени зазор 58, принимая во внимание его размер перпендикулярно к аксиальному направлению и его размер в аксиальном направлении, выполнен таким образом, что даже в случае взрыва, искрения, образования пламени, образования электрической дуги или т.п.во внутренней полости 13 взрывозащищенного корпуса 11 никакого воспламенения взрывоопасной атмосферы в окружающей среде 17 происходить не может.

Посредством дополнительного стопорного приспособления 40 соединительный элемент 25 может факультативно, если необходимо, фиксироваться от относительного перемещения по отношению к корпусной стенке 12, так что безопасный в отношении прорыва пламени зазор 58 сохраняется также против давления взрыва во внутренней полости 13 корпуса.

Изобретение относится к взрывозащищенной компоновке 10 с взрывозащищенным корпусом 11, имеющим в корпусной стенке 12 стеновое отверстие 23. Толщина d корпусной стенки 12 настолько мала, что там не может выполняться резьба для ввинчивания соединительного элемента 15 для кабельного ввода или для размещения узла, который обеспечивал бы стойкость к прорыву пламени. В стеновое отверстие 23 согласно изобретению вставляется соединительный элемент 25, имеющий фланец 38 с фланцевой поверхностью 39. Фланцевая поверхность 39 с корпусной стенкой 12 ограничивает безопасный в отношении прорыва пламени зазор 58. Размеры зазора или промежуточного пространства между соединительным элементом 25 и ограничивающей стеновое отверстие 23 краевой поверхностью 24 корпусной стенки 12 не важны. Стойкость к прорыву пламени может быть получена лишь посредством безопасного в отношении прорыва пламени зазора 58 между фланцевой поверхностью 39 и корпусной стенкой 12.

Перечень ссылочных обозначений:

10 - взрывозащищенная компоновка

11 - взрывозащищенный корпус

12 - корпусная стенка

13 - внутренняя полость

14 - корпусный элемент

15 - корпусное отверстие

16 - крышка

17 - окружающая среда

21 - внутренняя поверхность стенки

22 - внешняя поверхность стенки

23 - стеновое отверстие

24 - краевая поверхность

25 - соединительный элемент

26 - вставка

27 - провод

28 - узел

29 - переключатель

30 - соединительная гильза

31 - сквозное отверстие

32 - внутренняя стенка соединительной гильзы

33 - резьба

37 - вставной участок

38 - фланец

39 - фланцевая поверхность

39а - первый участок фланцевой поверхности

39b - второй участок фланцевой поверхности

40 - стопорное приспособление

41 - стопорная деталь

42 - стопорное кольцо

43 - внутренняя резьба

44 - внешняя резьба

45 - стопорное кольцо

46 - безопасный в отношении прорыва пламени плоский зазор

47 - безопасный в отношении прорыва пламени резьбовой зазор

50 - промежуточный слой

51 - слой адгезионной обмазки

52 - уплотнительный элемент

55 - кольцеобразное углубление

56 - аксиальный выступ

57 - сварной шов

58 - безопасный в отношении прорыва пламени зазор

А - аксиальное направление

В - ширина

d - толщина стенки

h - высота

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЗРЫВОЗАЩИЩЕННЫЙ КОРПУС И СПОСОБ ЕГО МОНТАЖА | 2020 |

|

RU2803939C2 |

| ВЗРЫВОЗАЩИЩЕННЫЙ КОРПУС С УСИЛИВАЮЩЕЙ РАМОЙ | 2020 |

|

RU2815920C2 |

| РАМА ДЛЯ ВЗРЫВОЗАЩИЩЕННОГО КОРПУСА | 2020 |

|

RU2816426C2 |

| ЗАЩИТНЫЙ КОРПУС С ВЗРЫВОЗАЩИТОЙ ВИДА "ВЗРЫВОНЕПРОНИЦАЕМАЯ ОБОЛОЧКА" | 2020 |

|

RU2815732C2 |

| ВЗРЫВОЗАЩИЩЕННОЕ УСТРОЙСТВО С БЕЗОПАСНОЙ В ОТНОШЕНИИ ПРОРЫВА ПЛАМЕНИ ТРАЕКТОРИЕЙ ГАЗОВОГО ПОТОКА И РАДИАТОРОМ | 2020 |

|

RU2806056C2 |

| СБОРОЧНЫЙ УЗЕЛ УСТРОЙСТВА ДЛЯ ДОСТАВКИ ЛЕКАРСТВЕННОГО ВЕЩЕСТВА И УСТРОЙСТВО ДЛЯ ДОСТАВКИ ЛЕКАРСТВЕННОГО ВЕЩЕСТВА | 2010 |

|

RU2529378C2 |

| ВЗРЫВОБЕЗОПАСНЫЙ КОРПУС | 2020 |

|

RU2805518C1 |

| ВЗРЫВОЗАЩИЩЕННЫЙ КОРПУС | 2019 |

|

RU2799710C2 |

| ВЗРЫВОЗАЩИЩЕННЫЙ ЭЛЕКТРИЧЕСКИЙ ПРОХОДНИК | 2012 |

|

RU2592064C2 |

| СТЕНОВОЙ ВВОД ДЛЯ ПРОКЛАДКИ КАБЕЛЕЙ, КАБЕЛЕЗАЩИТНЫХ ТРУБ ИЛИ ДРУГИХ ПРОВОДОВ | 2010 |

|

RU2453958C1 |

Изобретение относится к взрывозащищенной компоновке (10) с взрывозащищенным корпусом (11), имеющим в корпусной стенке (12) стеновое отверстие (23). Технический результат заключается в обеспечении взрывозащищенности при уменьшенной толщине стенки корпуса. Толщина (d) корпусной стенки (12) настолько мала, что там не может выполняться резьба для ввинчивания соединительного элемента (15) для кабельного ввода или для размещения узла, который обеспечивал бы стойкость к прорыву пламени. В стеновое отверстие (23) согласно изобретению вставляется соединительный элемент (25), имеющий фланец (38) с фланцевой поверхностью (39). Фланцевая поверхность (39) с корпусной стенкой (12) ограничивает безопасный в отношении прорыва пламени зазор (58). Размеры зазора или промежуточного пространства между соединительным элементом (25) и ограничивающей стеновое отверстие (23) краевой поверхностью (24) корпусной стенки (12) не важны. Стойкость к прорыву пламени может быть получена лишь посредством безопасного в отношении прорыва пламени зазора (58) между фланцевой поверхностью (39) и корпусной стенкой (12). 14 з.п. ф-лы, 8 ил.

1. Взрывозащищенная компоновка (10), имеющая:

- взрывозащищенный корпус (11), выполненный согласно типу взрывозащиты "взрывонепроницаемая оболочка" (Ex d) и имеющий корпусную стенку (12) с внутренней поверхностью (21) стенки и противоположной внутренней поверхности (21) стенки внешней поверхностью (22) стенки, причем в корпусной стенке (12) выполнено сквозное стеновое отверстие (23), ограниченное соединяющей внутреннюю поверхность (21) стенки и внешнюю поверхность (22) стенки, не имеющей резьбы краевой поверхностью (24) корпусной стенки (12), причем толщина (d) корпусной стенки (12), измеряемая между ее внутренней (21) и внешней (22) поверхностями, меньше толщины, минимально необходимой для образования на краевой поверхности (24) безопасной в отношении прорыва пламени резьбы,

- соединительный элемент (25), имеющий вставной участок (37) и примыкающий в аксиальном направлении (А) к вставному участку (37) фланец (38) с фланцевой поверхностью (39),

причем вставной участок (37) соединительного элемента (25) выступает через стеновое отверстие (23) и причем фланцевая поверхность (39) расположена напротив внутренней поверхности (21) стенки или внешней поверхности (22) стенки и образует безопасный в отношении прорыва пламени зазор (58).

2. Взрывозащищенная компоновка по п. 1, отличающаяся тем, что фланцевая поверхность (39) полностью или частично посредством промежуточного слоя (50) прилегает к внутренней поверхности (21) стенки или внешней поверхности (22) стенки.

3. Взрывозащищенная компоновка по п. 2, отличающаяся тем, что промежуточный слой (50) образован уплотнительным элементом (52) или имеет уплотнительный элемент (52).

4. Взрывозащищенная компоновка по одному из предшествующих пунктов, отличающаяся тем, что фланцевая поверхность (39) соединена с внутренней поверхностью (21) стенки или внешней поверхностью (22) стенки посредством обеспечения адгезии или неразъемного соединения.

5. Взрывозащищенная компоновка по одному из предшествующих пунктов, отличающаяся тем, что фланцевая поверхность (39) по меньшей мере частично простирается в радиальной плоскости, которая ориентирована радиально к аксиальному направлению (А).

6. Взрывозащищенная компоновка по п. 5, отличающаяся тем, что фланцевая поверхность (39) полностью простирается в радиальной плоскости.

7. Взрывозащищенная компоновка по одному из пп. 1-5, отличающаяся тем, что фланец (38) имеет обращенное к внутренней поверхности (21) стенки или внешней поверхности (22) стенки кольцеобразное углубление (55).

8. Взрывозащищенная компоновка по пп. 7 и 2 или 3, отличающаяся тем, что промежуточный слой (50) частично или полностью расположен в кольцеобразном углублении (55).

9. Взрывозащищенная компоновка по п. 8, отличающаяся тем, что промежуточный слой (50) только в кольцеобразном углублении (55) прилегает к фланцевой поверхности (39).

10. Взрывозащищенная компоновка по одному из предшествующих пунктов, отличающаяся тем, что соединительный элемент (25) закреплен с силовым замыканием и/или с геометрическим замыканием на корпусной стенке (12) посредством стопорного приспособления (40).

11. Взрывозащищенная компоновка по одному из предшествующих пунктов, отличающаяся тем, что соединительный элемент (25) имеет внешнюю резьбу (44).

12. Взрывозащищенная компоновка по п. 11, отличающаяся тем, что при помощи внутренней резьбы (43) и внешней резьбы (44) соединительного элемента (25) на соединительном элементе (25) привинчено стопорное кольцо (42) и корпусная стенка (12) зажата между стопорным кольцом (42) и фланцем (38).

13. Взрывозащищенная компоновка по одному из предшествующих пунктов, отличающаяся тем, что соединительный элемент (25) выполнен в виде соединительной гильзы (30).

14. Взрывозащищенная компоновка по п. 13, отличающаяся тем, что соединительная гильза (30) имеет, по меньшей мере, участками цилиндрическое сквозное отверстие (31).

15. Взрывозащищенная компоновка по одному из предшествующих пунктов, отличающаяся тем, что толщина (d) корпусной стенки (12) составляет менее 6 мм, в частности от 0,8 до 1,2 мм.

| US 3104120 A1, 17.09.1963 | |||

| ВЗРЫВОНЕПРОНИЦАЕМАЯ ОБОЛОЧКА | 2001 |

|

RU2186450C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,4-ДИНИТРОАНИЛИНА | 0 |

|

SU192775A1 |

| ВЗРЫВОЗАЩИЩЕННЫЙ МАЛОГАБАРИТНЫЙ ЭЛЕКТРИЧЕСКИЙ АППАРАТ | 1991 |

|

RU2028019C1 |

| WO 2016177864 A1, 10.11.2016 | |||

| EP 778438 B1, 07.03.2001 | |||

| Устройство для подачи и установки забойщицкой крепи | 1947 |

|

SU79743A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОЗОЛЕЙ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 1931 |

|

SU39751A1 |

Авторы

Даты

2024-05-20—Публикация

2020-06-23—Подача