Изобретение относится к защитному корпусу с взрывозащитой вида "взрывонепроницаемая оболочка".

Из уровня техники известны корпуса, выполненные с взрывозащитой вида "взрывонепроницаемая оболочка". Она допускает скопление взрывоопасной газовой смеси внутри корпуса и ее взрыв вследствие воспламеняющей искры, образованной электрическим устройством в корпусе. В соответствии с взрывозащитой допустимо также, что газ или частицы в случае взрыва через зазоры из внутренней части корпуса могут проникать наружу, где, возможно, находится взрывоопасная атмосфера. Разумеется, соответственно виду взрывозащиты должно быть исключено, что газ настолько горячий или же частицы настолько горячие или раскаленные, что взрывоопасная атмосфера вне корпуса может воспламеняться.

В DE 102010016782 А1 описано устройство сброса давления для прочных на давление капсулированных корпусов. Оно выполнено с возможностью того, чтобы устанавливаться в корпусной части и по окончании взрывообразной реакции во внутренней полости уменьшать величину возникающих пиков давления посредством того, что образующиеся газы через устройство сброса давления могут быстро и легко вытекать из корпуса.

Из DE 3436300 С2 известен корпус аппарата с взрывозащищенной камерой. Корпус имеет в качестве первой корпусной части кожух и в качестве второй корпусной части имеет крышку. Кожух и крышка имеют фланцы, чтобы создавать фланцевое соединение между кожухом и крышкой. Допускаются зазоры, через которые газ или частицы из внутренней части корпуса в случае взрыва могут проникать наружу между фланцами. Однако их размеры выбраны такими, что воспламененный внутри полого пространства корпуса газ достаточно остывает, прежде чем он покинет корпус через зазоры между фланцами. Для предотвращения проникновения влаги в корпус между фланцами может быть расположено уплотнение.

Из DE 2617965 В2 известен названный как прочный на давление корпус, который имеет нижнюю корпусную часть и верхнюю корпусную часть. Обе части образуют промежуток, который обозначается как щелевое пространство. Между верхней корпусной частью и нижней корпусной частью возле щелевого пространства расположено уплотнение. Оно вместе с упругими элементами служит для удержания нижней корпусной части с верхней корпусной частью. Упругие элементы расположены в промежутке. Промежуток залит литьевой смолой. Заявлено, что вследствие заливки зазора литьевой смолой получается взрывонепроницаемый корпус, который выполнен без зазора.

В DE 102007003009 А1 описан способ получения герметичного корпуса, а также герметичный корпус. Корпус имеет базовую часть и плоский колпак, а также расположенное между обращенными друг к другу створками базовой части и колпака уплотнение для герметичной изоляции внутренней полости корпуса. Базовая часть и колпак крепятся друг на друге с предварительным напряжением, так что эластичное уплотнение деформируется. За счет этого исключается, что газ из окружающей среды корпуса попадет к источнику инициирования взрыва, который находятся внутри герметичного корпуса.

Из DE 102013111374 А1 известно взрывозащищенное расположение для электрических и/или электронных конструктивных элементов. Расположение имеет основание и заслонку. Заслонка определяет по меньшей мере одну приемную камеру для конструктивных элементов. Между заслонкой и основанием расположено эластичное соединительное звено, которое полностью окружает отверстие в заслонке. Когда заслонка и основание соединены посредством соединения с силовым замыканием и/или с геометрическим замыканием, при этом соединительное звено между заслонкой и основанием упруго деформируется. С помощью взрывозащищенного расположения должна быть возможность достигать требования, которые определены для герметизации компаундом (Ех-m) или взрывонепроницаемой оболочки (Ex-d). В случае герметизация компаундом (Ех-m) исключается взрывоопасная атмосфера из внутренней полости корпуса.

В DE 1801062 А раскрыт взрывонепроницаемый корпус из соединенных сваркой деталей из листовой стали.

Для контактирования с электрическим оборудованием внутри корпуса с взрывозащитой вида "взрывонепроницаемая оболочка" корпусная часть может иметь приемное отверстие, для размещения может иметь электропроводку или кабельный ввод. Между отверстием и вводом может быть выполнен Ех-зазор (безопасный в отношении прорыва пламени зазор), который может быть выполнен как цилиндрический или резьбовой зазор.

Задачей данного изобретения является создание усовершенствованной схемы для корпуса с взрывозащитой вида "взрывонепроницаемая оболочка".

Эта задача решена посредством защитного корпуса по п. 1 формулы изобретения.

Защитный корпус согласно изобретению (далее называемый только корпусом) с взрывозащитой вида "взрывонепроницаемая оболочка" имеет первую корпусную часть с первой уплотнительной поверхностью и вторую корпусную часть со второй уплотнительной поверхностью. Корпусом предпочтительно снабжен устройством для уменьшения давления взрыва. Эластичное уплотнение удерживается в упруго деформированном состоянии между первой уплотнительной поверхностью и второй уплотнительной поверхностью и тем самым закрывает пространство между первой уплотнительной поверхностью и второй уплотнительной поверхностью в случае взрыва во внутренней части корпуса безопасным в отношении прорыва пламени образом.

Сам уплотнительный элемент не имеет сквозных зазоров и, таким образом, непроницаем для газообразных продуктов взрыва. Через уплотнительный элемент не ведут никакие траектории сквозь зазоры, поры или другие проходы, которые пропускали бы через уплотнительный элемент газ, даже не охлажденный ниже температуры воспламенения атмосферы газ, в случае взрыва. Это не означает, что уплотнительный элемент или расположение уплотнительного элемента между уплотнительными поверхностями должны быть диффузионно-непроницаемыми.

Кроме того, вторая корпусная часть имеет дополнительную вторую уплотнительную поверхность, а корпус имеет третью корпусную часть с третьей уплотнительной поверхностью, причем во взрывонепроницаемо закрытом состоянии корпуса между дополнительной второй уплотнительной поверхностью и третьей уплотнительной поверхностью удерживается дополнительный эластичный уплотнительный элемент, находящийся в упруго деформированном состоянии и в случае взрыва во внутренней полости корпуса закрывающий пространство между дополнительной второй уплотнительной поверхностью и третьей уплотнительной поверхностью безопасным в отношении прорыва пламени образом

Посредством упруго деформированного уплотнительного элемента место разделения между первой корпусной частью и второй корпусной частью даже в случае возникновения взрыва по меньшей мере закрыто настолько, что проходящие через вероятно оставшийся, ведущий через место разделения зазор газообразные продукты взрыва остывают настолько, что они к тому же не могут зажигать взрывоопасную атмосферу корпуса. Отсутствие сквозных зазоров уплотнительного элемента выходит за пределы такого требования о безопасном в отношении прорыва пламени завершении места разделения, потому что в уплотнительном элементе зазоры, если вообще имеются, закрыты еще больше, чем требовалось бы для безопасности в отношении прорыва пламени.

Поэтому, в защитном корпусе согласно изобретению, например, плоский зазор, как это предусмотрено в уровне техники в случае герметичных корпусов с взрывозащитой вида "взрывонепроницаемая оболочка" между корпусным элементом и крышкой, может, как предложено согласно изобретению, заменяться расположением эластичного уплотнительного элемента между двумя уплотнительными поверхностями. В то время как в уровне техники определен безопасный в отношении прорыва пламени плоский зазор между крышкой и корпусным элементом, в конструктивных формах согласно изобретению пространство между уплотнительным элементом и первой корпусной частью по меньшей мере настолько сужено, что оно защищено от прорыва пламени и между уплотнительным элементом и второй корпусной частью по меньшей мере настолько сужено, что оно защищено от прорыва пламени. Возможно оставшиеся между уплотнительным элементом и первой корпусной частью и между уплотнительным элементом и второй корпусной частью зазоры относительно ширины зазора и длины зазора удовлетворяют требованиям к безопасным в отношении прорыва пламени Ex-зазорам, например, стандарта EN 6079-1. За счет этого отпадает соблюдение жестких допусков изготовления, которое необходимо для выполнения места разделения между крышкой и корпусным элементом, которое образует плоский зазор.

Разумеется, уплотнение может предпочтительно, если взрыв не происходит, дополнительно служить для предотвращения проникновение влаги через место разделения между первой уплотнительной поверхностью и второй уплотнительной поверхностью. Однако основной задачей уплотнения в случае взрыва является сохранять место разделения безопасным в отношении прорыва пламени.

Примеры других предпочтительных конструктивных форм изобретения и примеры, предпочтительно, имеющихся признаков описываются далее.

Вторая корпусная часть может представлять собой промежуточную раму. На промежуточной раме могут быть, предпочтительно на шарнирах, прикреплены одна или несколько частей крышки, которые могут образовывать третьи корпусные части корпуса.

Предпочтительно, соединение между первой корпусной частью и второй корпусной частью и/или между второй корпусной частью и третьей корпусной частью, если таковая имеется, выполнено с возможностью неразрушающего разъединения. Соединение может быть получено при помощи болтового или винтового соединения. Предпочтительно, при этом не разрушается ни первая корпусная часть, ни вторая корпусная часть, и, предпочтительно, дополнительно также не разрушается уплотнение и/или, предпочтительно, при этом не разрушается ни вторая корпусная часть, ни третья корпусная часть, и, предпочтительно, дополнительно также не разрушается дополнительное уплотнение. Предпочтительно, уплотнение после открывания корпуса имеет возможность многократного применения, особо предпочтительно для герметизации пространства или же места разделения между первой корпусной частью и второй корпусной частью, когда первая корпусная часть и вторая корпусная часть снова соединены между собой. В качестве альтернативы или дополнения, это может быть справедливо для дополнительного уплотнения, если таковое имеется.

Первая корпусная часть может, например, охватывать отверстие, то есть корпусная часть одна задает отверстие. В качестве альтернативы, корпусная часть вместе с дополнительной первой корпусной частью может определять отверстие. Так или иначе, отверстие может быть закрыто посредством второй корпусной части. В других конструктивных формах вторая корпусная часть может определять отверстие в первую корпусную часть, причем отверстие может быть закрываемым при помощи третьей корпусной части.

Предпочтительно, отверстие, которое является закрываемым посредством второй корпусной части или третьей корпусной части, представляет собой входное отверстие корпуса. Входное отверстие выполнено с возможностью и предназначено для предоставления пользователю корпуса или же содержащегося в нем электрического устройства доступа к внутренней полости корпуса или к расположенному в корпусе устройству. Через входное отверстие оператор корпуса может укомплектовывать внутреннюю полость корпуса устройством и/или производить модификацию, ремонт и/или действие по обслуживанию устройства. Входные отверстия могут быть настолько велики, чтобы рука пользователя проходила через входное отверстие. Приемные отверстия в корпусных частях для размещения электрических вводов, прежде всего кабельные вводы электропроводки, или для размещения трубопровода текучей среды для направления текучей среды в корпус или из него не считаются входными отверстиями в смысле этой заявки. Также приемные отверстия для размещения, например, органов управления или сигнализаторов, прежде всего световых сигнализаторов, не считаются входными отверстиями в смысле этой заявки. Также отверстия в частях электрических вводов, частях кабельных вводов, частях вводов для трубопроводов текучей среды, частях органов управления или световых сигнализаторов не считаются входными отверстиями в смысле этой заявки.

Предпочтительно, первая корпусная часть и вторая корпусная часть и/или при необходимости третья корпусная часть выполнены с такой возможностью отделения внутренней полости корпуса от окружающей корпус атмосферы. Отверстия первой корпусной части, второй корпусной части и/или третьей корпусной части закрыты от внутренней части корпуса к атмосфере вокруг корпуса в случае закрытого взрывозащищенным образом корпуса без взрывобезопасных зазоров.

Первая корпусная часть и/или вторая корпусная часть, особо предпочтительно, имеет форму стенки, ванны, рамы или короба, или, предпочтительно, имеет, по меньшей мере, форму фрагмента стенки, ванны или короба, и/или первая корпусная часть и/или вторая корпусная часть образует фрагмент рамы, которая может быть закрыта при помощи частей стенок. Первая корпусная часть может быть, например, рамной деталью или деталью в форме ванны или короба, или их фрагментом, а вторая корпусная часть может быть частью стенки, например, частью боковой стенки, крышкой или дном, или их фрагментом.

Для закрывания корпуса на одной из первых уплотнительных поверхностей и второй уплотнительной поверхности уплотнение может быть расположено и при необходимости закреплено с геометрическим, силовым замыканием и/или неразъемно, и затем первая уплотнительная поверхность и вторая уплотнительная поверхность для упругого деформирования могут быть расположены рядом одна с другой или одна на другой. В качестве альтернативы, для закрывания корпуса дополнительный уплотнительный элемент может быть расположен на дополнительной второй уплотнительной поверхности и третьей уплотнительной поверхности и при необходимости закреплен с геометрическим, силовым замыканием и/или неразъемно, и затем дополнительная вторая уплотнительная поверхность и третья уплотнительная поверхность для упругого деформирования дополнительного уплотнительного элемента могут быть расположены рядом одна с другой или одна на другой.

Уплотнительный элемент и/или дополнительный уплотнительный элемент может быть, например, кольцеобразно замкнут. Предпочтительно, уплотнительный элемент и/или дополнительный уплотнительный элемент охватывает соответственно отверстие в корпусе. Уплотнительный элемент и/или дополнительный уплотнительный элемент может состоять из эластомера или иметь эластомер, или состоять из других эластичных материалов. Например, уплотнительный элемент и/или дополнительный уплотнительный элемент может состоять из металла, прежде всего из металлического листа. Уплотнительный элемент может иметь материал с закрытыми порами или с открытыми порами, причем, однако, все проходы через поры сквозь уплотнительный элемент заперты. Уплотнительный элемент и/или дополнительный уплотнительный элемент может иметь элемент из спутанного волокна, например из металлического волокна, поры которого по меньшей мере частично закрыты эластомером, так что предотвращены проходы сквозь уплотнительный элемент.

Также отверстия большого диаметра в корпусе могут закрываться, как предусмотрено согласно изобретению. Соотношение длины наполненного посредством упруго деформированного уплотнения пространства (можно говорить также о месте разделения) между первой уплотнительной поверхностью и второй уплотнительной поверхностью к ширине пространства между первой уплотнительной поверхностью и второй уплотнительной поверхностью с расположенным между ними для безопасной в отношении прорыва пламени герметизации упруго деформированным уплотнительным элементом, может быть, например, по меньшей мере больше 100. В конструктивных формах соотношение длины наполненного посредством упруго деформированного уплотнительного элемента пространства (можно говорить также о месте разделения) между дополнительной второй уплотнительной поверхностью и третьей уплотнительной поверхностью к ширине пространства между дополнительной второй уплотнительной поверхностью и третьей уплотнительной поверхностью с расположенным между ними для безопасной в отношении прорыва пламени герметизации упруго деформированным уплотнительным элементом, может быть, например, больше 100. Допуски изготовления для производства первой и второй корпусной части и/или второй и третьей корпусной части, прежде всего для производства первой уплотнительной поверхности и второй уплотнительной поверхности и/или дополнительной второй уплотнительной поверхности и третьей уплотнительной поверхности, могут быть менее жесткими, чем таковые для производства частей с поверхностями, который должны определять безопасный в отношении прорыва пламени плоский зазор между поверхностями.

Посредством уплотнительного элемента согласно изобретению могут выравниваться мелкие повреждения или неровности уплотнительных поверхностей. В противоположность этому поверхности корпусных частей в уровне техники, которые примыкают друг к другу, чтобы образовать плоский зазор между поверхностями, должны удовлетворять жестким требованиям целостности и плоскостности, чтобы исключить прохождение способной воспламеняться газовой смеси через плоский зазор. Поэтому, схема согласно изобретению, прежде всего, выгодна, когда корпус имеет возможность повторного закрывания. Потому что в открытом состоянии вполне может случиться повреждение уплотнительных поверхностей или же поверхностей, которые в уровне техники ограничивают безопасный в отношении прорыва пламени плоский зазор.

Уплотнительный элемент вследствие своей эластичности может выравнивать некоторые повреждения и закрывать место разделения, несмотря на повреждение, безопасным в отношении прорыва пламени образом, тогда как известный из уровня техники корпус с плоским зазором при повреждении в соответствующем месте может быть не пригодным к использованию и должен быть заменен.

Предпочтительно, расположена проставка, которая определяет минимальное расстояние между первой уплотнительной поверхностью и второй уплотнительной поверхностью. Тем самым предотвращается, что уплотнение между первой уплотнительной поверхностью и второй уплотнительной поверхностью сплющивается настолько, что уплотнение, например, вследствие пластической деформации, повреждается настолько, что оно становится непригодным для безопасной в отношении прорыва пламени герметизации или что уплотнение по меньшей мере при повторном закрывании корпуса не имеет возможности многократного применения. Предпочтительно, в полученном соединении между первой корпусной частью и второй корпусной частью первая корпусная часть и/или вторая корпусная часть прижата к проставке, с тем, чтобы минимальное расстояние как расстояние между первой уплотнительной поверхностью и второй уплотнительной поверхностью в пространстве, которое наполнено уплотнением, было определено как расстояние.

Для защиты уплотнения первая уплотнительная поверхность и/или вторая уплотнительная поверхность может иметь, предпочтительно удлиненную, структуру. Структура может представлять собой, например, паз. Уплотнение может быть расположено возле структуры или в ней. В качестве альтернативы, уплотнение может представлять собой плоское уплотнение, которое расположено, прежде всего, не в пазе.

Упруго деформированный уплотнительный элемент касается, предпочтительно, первой уплотнительной поверхности и второй уплотнительной поверхности. В качестве альтернативы, между упруго деформированным уплотнительным элементом и первой уплотнительной поверхностью и/или между упруго деформированным уплотнительным элементом и второй уплотнительной поверхностью может, например, быть расположен второй уплотнительный элемент, упруго деформированный, так что уплотнительные элементы образуют стопку между первой уплотнительной поверхностью и второй уплотнительной поверхностью.

По меньшей мере одно устройство для уменьшения давления взрыва, которым предпочтительно снабжен корпус, выполнено с возможностью и предназначено для ограничения максимального избыточного давления, которое может возникать из-за взрыва внутри корпуса, до максимального значения, которое меньше, чем максимальное значение, которое возникло бы в том же корпусе без по меньшей мере одного устройства.

По меньшей мере одно устройство для уменьшения давления взрыва может иметь один элемент сброса давления, который расположен в или на отверстии корпуса в окружающую корпус среду, чтобы в случае взрыва выпускать газ из внутренней части корпуса для сброса нагрузки. Такой элемент сброса давления выполнен соответственно взрывозащите вида "взрывонепроницаемая оболочка" (Ex d, EN 6079-1 (стандарт)).

В качестве альтернативы или дополнения, по меньшей мере одно устройство для уменьшения давления взрыва может иметь устройство, которое может не позволять газу выходить из корпуса, но которое, однако, может поглощать тепловую и/или кинетическую энергию от взрыва, чтобы ограничивать максимальное избыточное давление из-за взрыва.

Устройство для уменьшения давления взрыва имеет, предпочтительно, материал с открытыми порами. Материал с открытыми порами вследствие своей большой поверхности может эффективно охлаждать газ, чтобы уменьшать максимальное давление взрыва. Материал с открытыми порами может представлять собой, например, волоконный материал, например материал из металлического волокна, например, переработанное в ткань, набивку или войлок волокно, или быть образован из насыпки сыпучего материала.

По меньшей мере одно устройство для уменьшения давления взрыва, предпочтительно, выполнено с возможностью и предназначено для того, чтобы уменьшать давление взрыва (избыточное давление выше атмосферного давления) в несколько бар, прежде всего большее или равное 10 бар, которое возникло бы, если бы по меньшей мере одно устройство не было расположено в не измененном в остальном корпусе, до избыточного давления, например меньшего или равного 1 бар. Изобретатели обнаружили, что, когда такое устройство для уменьшения давления взрыва предусматривается, открыта возможность для расположения эластичного уплотнительного элемента, который закрывает место разделения между двумя корпусными частями безопасным в отношении прорыва пламени образом, даже в случае корпусов с внутренним объемом 1 л или больше, или даже 1000 л, или больше, там где в уровне техники, например, следовало предусмотреть или был предусмотрен безопасный в отношении прорыва пламени плоский зазор, ограниченный двумя корпусными частями. Первая уплотнительная поверхность и вторая уплотнительная поверхность вместе с расположенным между ними упруго деформированным уплотнительным элементом могут, следовательно, заменять безопасный в отношении прорыва пламени зазор, который в уровне техники ограничивается первой уплотнительной поверхностью с одной стороны и второй уплотнительной поверхностью с другой стороны. В конструктивных формах изобретения плоский зазор, ограниченный первой уплотнительной поверхностью с одной стороны и второй уплотнительной поверхностью с другой стороны, может заменяться безопасным в отношении прорыва пламени или более узким зазором между первой уплотнительной поверхностью и уплотнительным элементом и безопасным в отношении прорыва пламени или более узким зазором между второй уплотнительной поверхностью и уплотнительным элементом.

Другие предпочтительные конструктивные формы следуют из последующего описания, дополнительных пунктов формулы изобретения, а также фигур.

В качестве примера схематически показано на:

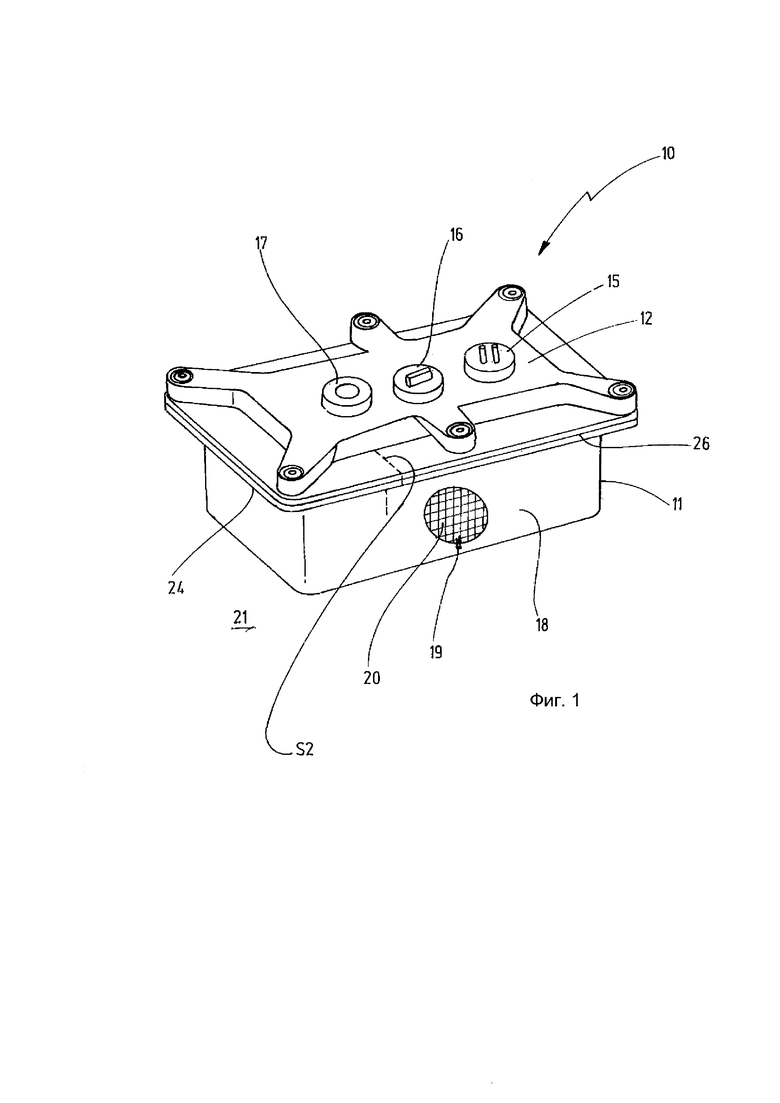

фиг. 1 - вид в перспективе варианта осуществления защитного корпуса с взрывозащитой вида "взрывонепроницаемая оболочка" согласно изобретению,

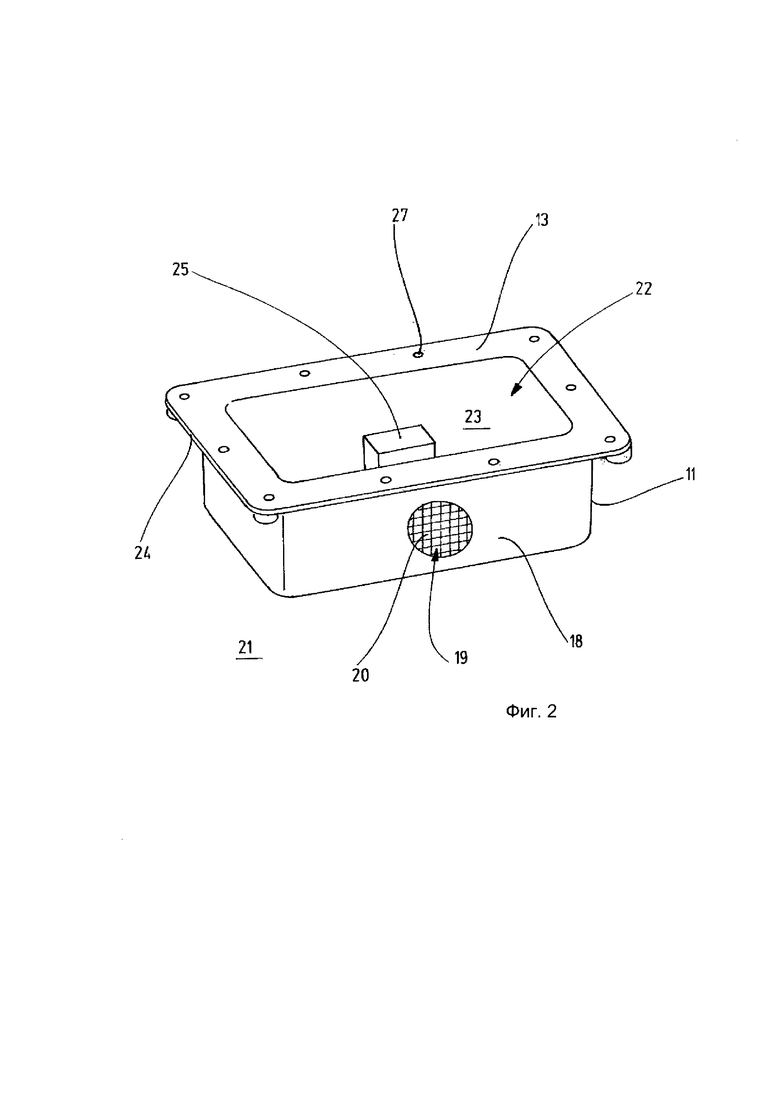

фиг. 2 - вид в перспективе первой корпусной части защитного корпуса, изображенного на фиг.1,

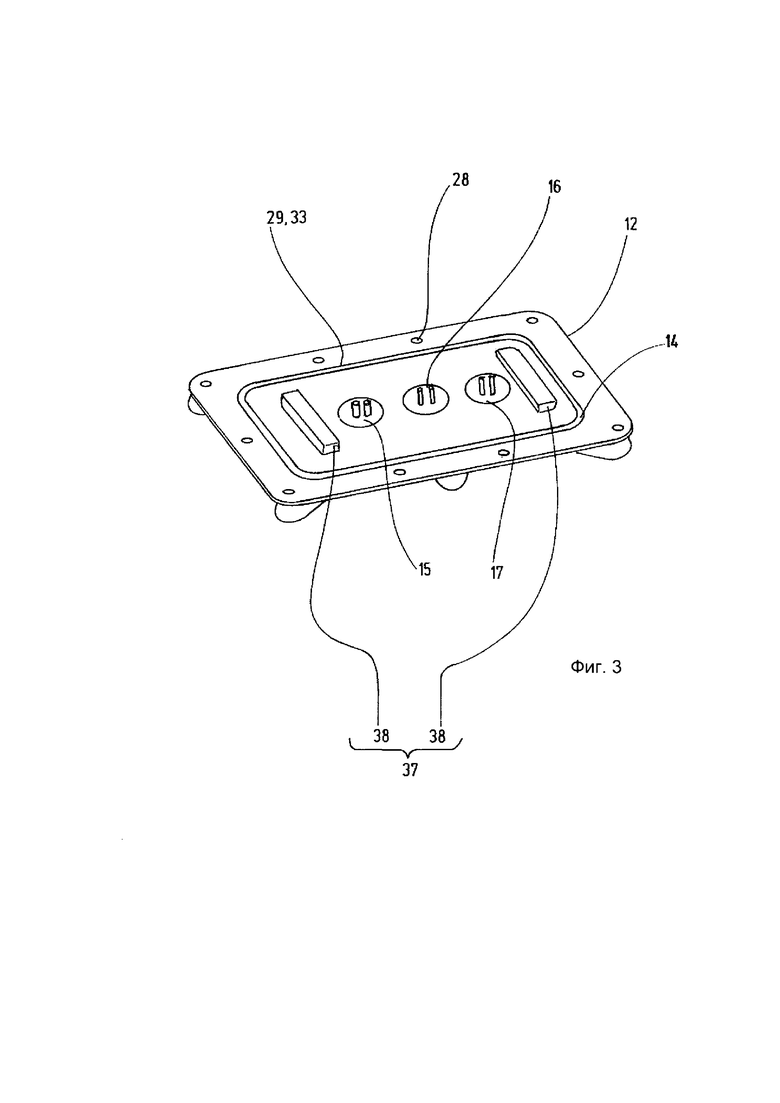

фиг. 3 вид в перспективе на крышку защитного корпуса, изображенного на фиг. 1,

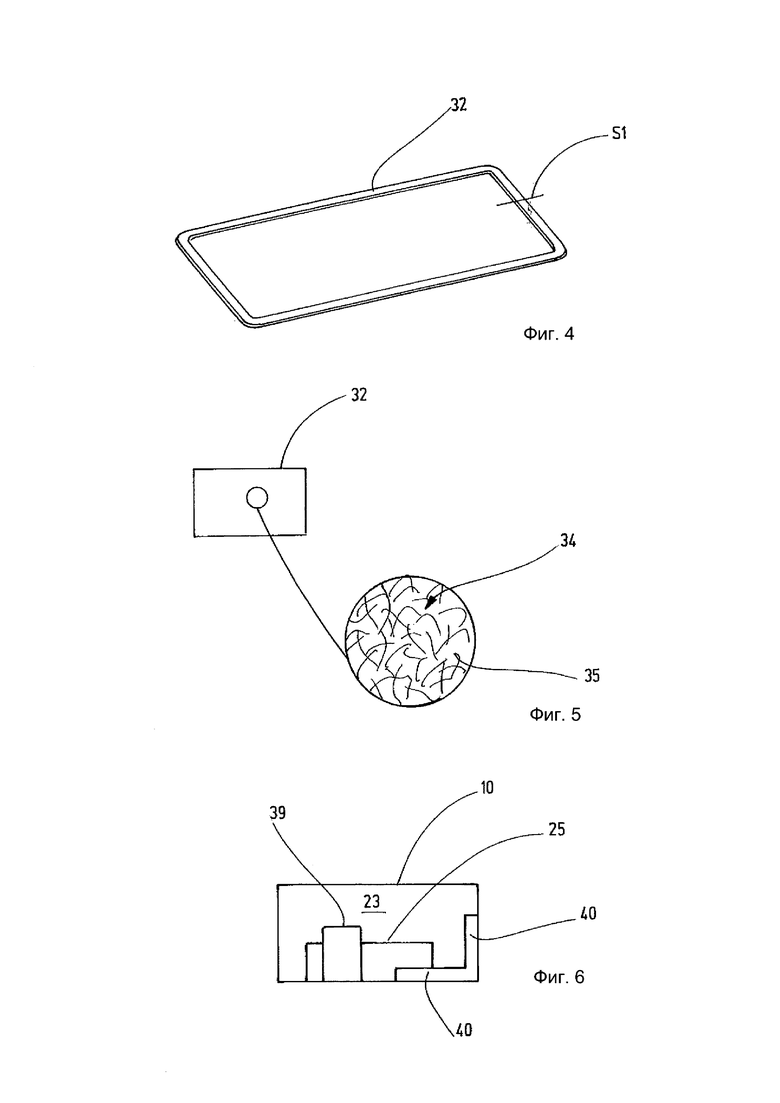

фиг. 4 вид в перспективе уплотнительного кольца, которое может быть расположено между крышкой и первой корпусной частью, изображенной на фиг. 1,

фиг. 5 - изображение в поперечном разрезе прокладки с изображенным увеличенным фрагментом,

фиг. 6 схематическое боковое изображение вида внутренней части защитного корпуса согласно изобретению,

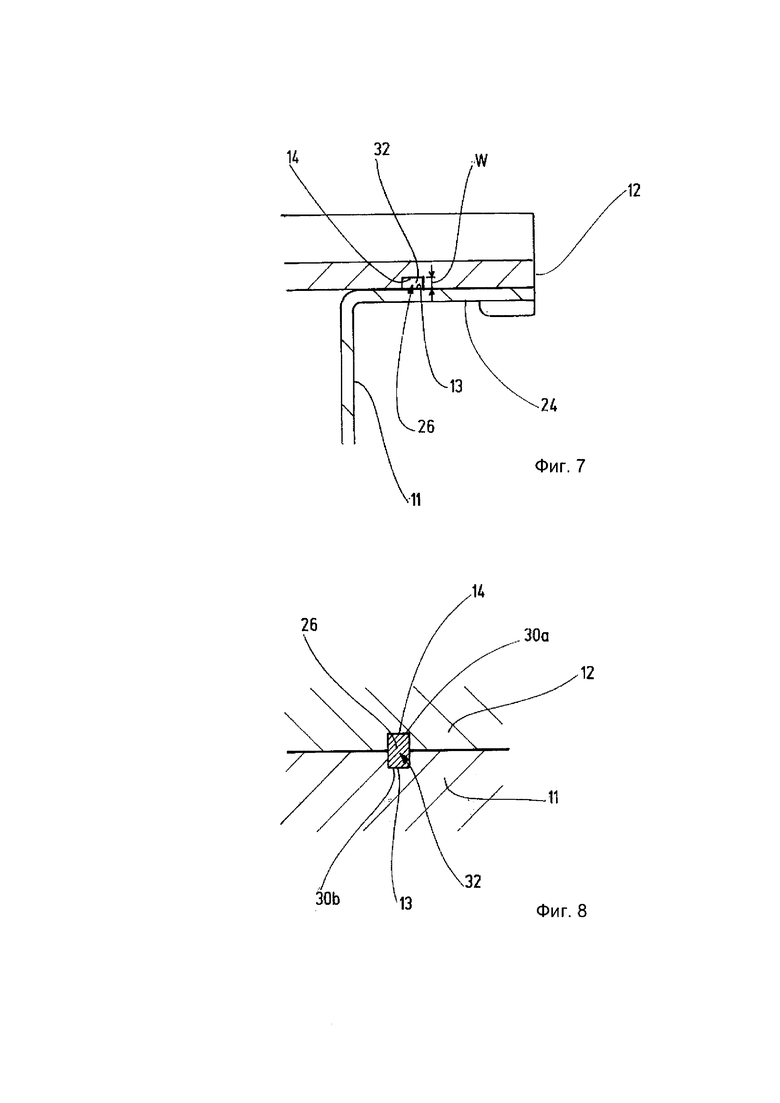

фиг. 7 - фрагментарное изображение в разрезе места разделения между крышкой и первой корпусной частью корпуса согласно фиг. 1,

фиг. 8 фрагментарное изображение в разрезе места разделения между первой корпусной частью и второй корпусной частью защитного корпуса согласно изобретению,

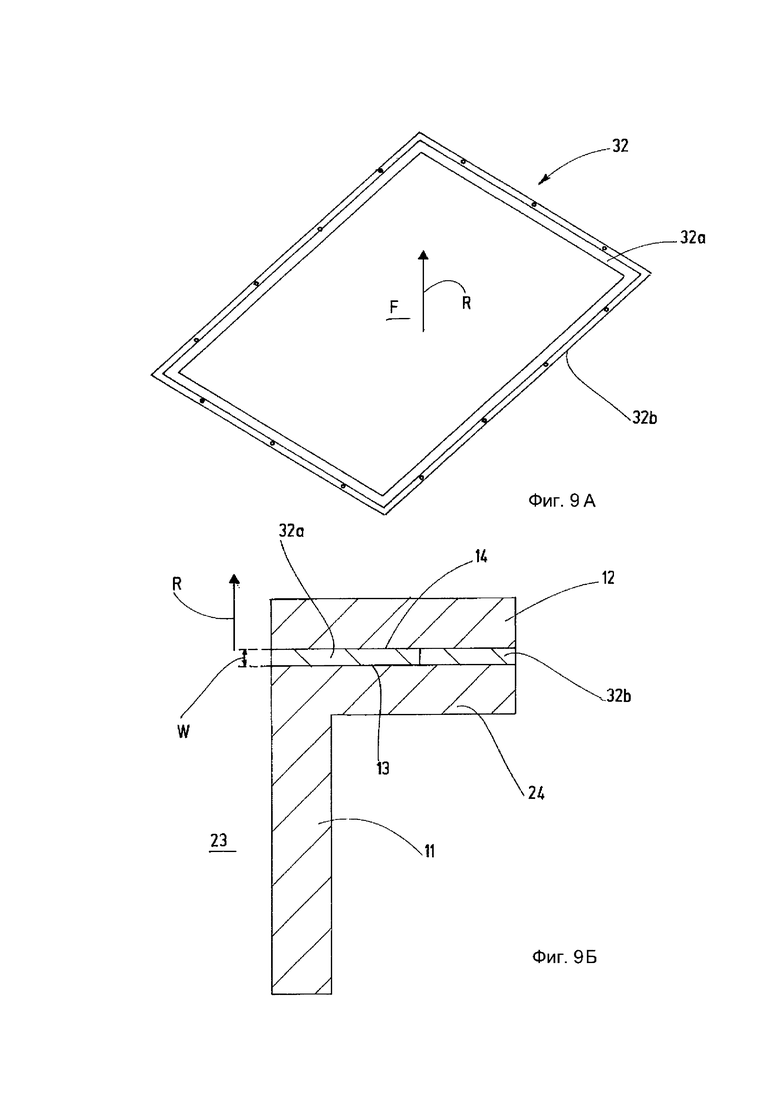

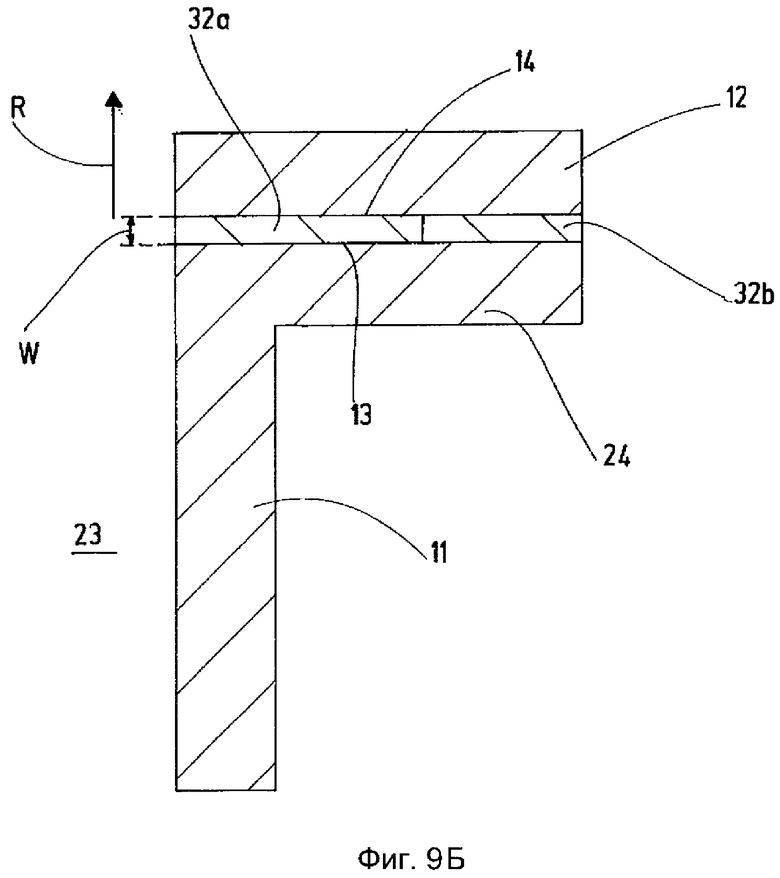

фиг. 9А - уплотнительный элемент варианта осуществления другой конструктивной формы корпуса согласно изобретению,

фиг. 9Б поперечное сечение варианта осуществления с уплотнительным элементом согласно фиг. 9А,

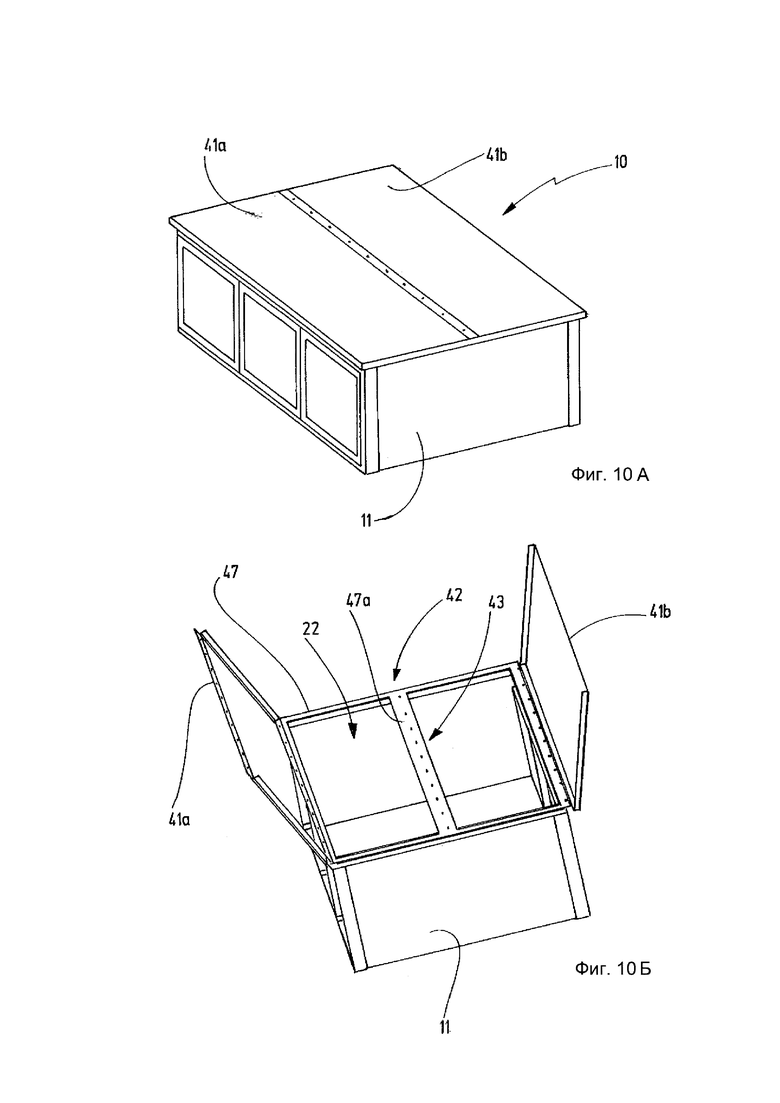

фиг. 10А - вариант осуществления корпуса согласно изобретению согласно с еще одной конструктивной форме, вид в перспективе,

фиг. 10Б корпус согласно фиг. 10А с открытыми створками крышки,

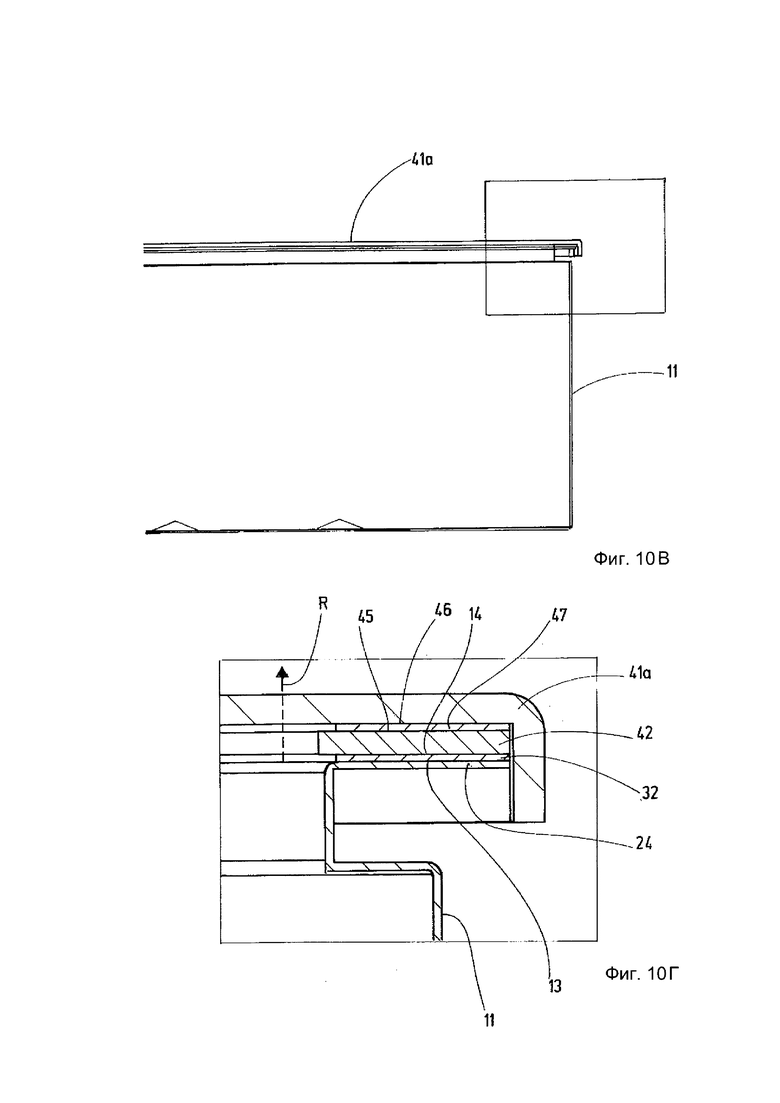

фиг. 10В - вид фрагмента поперечного сечения корпуса согласно фиг. 10А, и

фиг. 10Г увеличенный фрагмент вида согласно фиг. 10В.

Защитный корпус 10 согласно изобретению (далее кратко называемый корпус) удовлетворяет, предпочтительно, виду взрывозащиты "взрывонепроницаемая оболочка". Требования к корпусам с этим видом взрывозащиты описаны, например, в стандарте EN 60079-1 (Ex-d) или в соответствующих других, например, в стандартах США. Для корпусов с таким видом взрывозащиты определено, что корпус должен выдерживать давление взрыва взрывоопасной смеси внутри корпуса и предотвращать передачу взрыва в окружающую корпус взрывоопасную атмосферу.

В конструктивных формах корпус 10 согласно изобретению, как в качестве примера показано на фиг. 1, имеет первую корпусную часть в форме ванны или в форме короба с дном (на фиг. 1 скрыто), каковая первая корпусная часть 11 закрыта крышкой 12, образующей вторую корпусную часть. Корпусные части 11, 12 представляют собой, предпочтительно, металлические части, например, из алюминия, прежде всего алюминиевого сплава, стали или серого чугуна. Первая уплотнительная поверхность 13 и вторая уплотнительная поверхность 14, которыми располагают первая корпусная часть 11 или же вторая корпусная часть 12, состоят, предпочтительно, из металла, например, из алюминия, прежде всего алюминиевого сплава, стали или серого чугуна.

Первая корпусная часть 11 и/или крышка 12 могут иметь посадочные отверстия для вводов, таких, как проходки для трубопроводов и электрические вводы 15, или посадочные отверстия для установки управляющих элементов 16 или индикаторов, или сигнальных приборов 16. В показанном варианте осуществления в отверстии первой корпусной части расположен электрический ввод 15 для подачи на управляющее устройство внутри корпуса электрической мощности, рабочее устройство 16, а также индикатор 17.

Кроме того, первая корпусная часть 11 имеет приемное отверстие в боковой стенке 18, которое закрыто посредством устройства 19 сброса давления. Устройство 19 сброса давления имеет элемент 20 сброса давления, который допускает газообмен между внутренней частью корпуса 10 и внешней окружающей средой 21 через приемное отверстие и устройство 19 сброса давления. Однако согласно взрывозащите вида "взрывонепроницаемая оболочка" зазоры посредством элемента 20 сброса давления сконструированы так (прежде всего, настолько длинными и настолько узкими), что газ или частицы, которые в случае взрыва через элемент 20 сброса давления выходят наружу, остывают настолько, что они не могут зажигать способную воспламеняться атмосферу вне корпуса 10. Поэтому, зазоры обозначаются как безопасные в отношении прорыва пламени.

Устройство 19 сброса давления может быть ввинчено в приемное отверстие в боковой стенке 18 первой корпусной части 11, причем обеспечено, что зазор - резьбовой зазор - между первой корпусной частью 11 и устройством 19 сброса давления безопасен в отношении прорыва пламени. Также другие вводы и комплектующие элементы, такие, как рабочие устройства и датчики сигналов вместе с приемными отверстиями в корпусе, в которых они расположены, определяют безопасные в отношении прорыва пламени зазоры.

Первая корпусная часть 11 имеет входное отверстие 22 в камеру 23 в корпусе 10 (см. фиг. 2). Входное отверстие 22 охвачено фланцем 24. Входное отверстие 22 в камеру 23 в первой корпусной части 11 закрыто посредством крышки 12. Для закрывания крышка 12 в показанном варианте осуществления соединена болтами с первой корпусной частью 11. В принципе, подходят другие возможные соединения, например, фиксирующее соединение. Камера 23 содержит по меньшей мере одно электрическое устройство 25, которое может генерировать искры. Корпуса 10 согласно изобретению ограничивают, предпочтительно, внутренний объем по меньшей мере объемом 1 куб. дм, особо предпочтительно по меньшей мере объемом 4 куб. дм. Прежде всего, конструктивные формы могут иметь внутренний объем по меньшей мере 10 куб. дм. Согласно изобретению могут быть также созданы корпуса с объемом корпуса, например, 2000 л. Таким образом, корпус 10 согласно изобретению имеет, предпочтительно, относительно большой внутренний объем, который может содержать соответственно большое количество способной воспламеняться газовой смеси. Соответственно большим также может быть периметр (замкнутая длина) места 26 разделения между первой корпусной частью 11 и крышкой 12.

Уплотнительная поверхность 13 первой корпусной части 11 (первая уплотнительная поверхность) расположена в пределах расположения устройств для резьбового соединения, например сверленых отверстий 27 для размещения болтов с наружной резьбой. На фиг. 2 показан корпус 10 согласно изобретению в качестве примера согласно фиг. 1 с открытой первой корпусной частью 11.

Крышка 12, на фиг. 3 показанная с видом на внутреннюю сторону, имеет расположение ответных устройств для резьбового соединения, например сверленых отверстий 28 для размещения болтов. В пределах расположения на обращенной к фланцу 24 при закрытом корпусе 10 поверхности может быть расположен паз. Однако от паза 30 можно также отказаться, так что вторая корпусная часть 12 в области уплотнительной поверхности 14 крышки 12 (вторая уплотнительная поверхность) может иметь поверхность без уступов. В качестве альтернативы или дополнения, к пазу 30 в крышке 12 на поверхности фланца 24 первой корпусной части 11 вдоль периметра может быть вырезан замкнутый паз. Форма периметра изображенного паза является прямоугольной, соответственно форме входного отверстия 22. Однако форма периметра может быть также сконструирована иначе, в частности, соответственно форме иначе оформленного корпуса 10 и/или входного отверстия 22. Паз 30 имеет дно 31 паза, которое образует вторую уплотнительную поверхность 14.

На фиг. 4 изображена прямоугольная, замкнутая в окружном направлении, предварительно изготовленная прокладка 32 как уплотнительный элемент в ненагруженном состоянии. Уплотнение 32 замкнуто по периметру как кольцо. Это значит, оно не имеет зазора или разреза, который разделял бы прокладку 32 поперек окружного направления. Изображенное ненагруженное уплотнение 32 в поперечном разрезе является прямоугольным. Уплотнение 32 может быть, однако, в поперечном разрезе также по-другому многоугольным, например, квадратным или, например, кругообразным, овальным или эллиптическим. Прокладка 32 может состоять, например, из полимера. Также прокладка 32 возможна из металла, например металлического листа. Прокладка 32 может быть приклеена на крышку 12, прежде всего на вторую уплотнительную поверхность 14 крышки 12 - на фиг. 3 это не показано. Например, прокладка 32 может быть приклеена в паз 30, прежде всего на дно 31 паза. Уплотнение 32 может быть выполнено вспененным, как штампованное уплотнение или путем шприцевания как уплотнительное кольцо из бесконечного шнура круглого сечения. В качестве альтернативы, предварительно изготовленной прокладке 32 уплотнение может быть посредством подходящего дополнительного метода изготовления нанесено на подлежащие уплотнению поверхности путем шприцевания (двух компонентов, образующих вместе эластомер), вспенивания, экструдирования. Прокладка 32 может быть выполнена бесшовно замкнутой или склеенной на концах. Примерные альтернативные конструктивные формы прокладки 32 описываются в связи с фиг. 5. Прокладка 32 может быть предварительно сжата и/или пропитана, чтобы придать прокладке 32 целенаправленные заданные явно выраженные свойства, такие, как модуль упругости или возвращающаяся сила, гидрофобность, огнестойкость и защита от ультрафиолета или же старения.

Граничащая с пазом 30 поверхность 29 крышки 12 или же стенки паза образуют проставку 33, которая обеспечивает минимальное расстояние первой уплотнительной поверхности 13 и второй уплотнительной поверхности 14, когда крышка 12 закреплена на первой корпусной части 11, с расположенным между ними и упруго сжатым уплотнением 32. Когда при закрытом корпусе 10 поверхность 29 крышки 12 вокруг паза 30 и вторая уплотнительная поверхность 14 или же участки поверхности вокруг второй уплотнительной поверхности 14 находятся в состоянии прилегания, обеспечивается, что минимальное расстояние определено как расстояние между первой уплотнительной поверхностью 13 и второй уплотнительной поверхностью 14. Уплотнение 32 таким образом сжато на заданную величину или до заданной величины. Это предотвращает повреждения или чрезмерные другие, помимо упругих, деформации уплотнения 32 и, с другой стороны, обеспечивает, что эластичное уплотнение 32 достаточно деформировано, следовательно, оказывает достаточно сильное пружинящее усилие на крышку 12 и первую корпусную часть 11 или же на вторую уплотнительную поверхность 14 и первую уплотнительную поверхность 13, чтобы даже в случае возникновения взрыва место разделения между крышкой 12 и первой корпусной частью 11 удерживать закрытым безопасным в отношении прорыва пламени образом. Проставка 33 может быть образована также иначе, чем посредством паза 30, посредством структуры из расположенных в ряд выступов или одного замкнутого в окружном направлении выступа (не показан), который нанесен возле первой уплотнительной поверхности 13 и/или второй уплотнительной поверхности 14. В качестве альтернативы, в прокладке могут быть вырезаны одна или несколько проставок (не показаны), которые предотвращают сжатие прокладки 32 ниже определенной величины.

На фиг. 5 показан в качестве примера вид в поперечном разрезе конструктивной формы ненагруженной упруго деформируемой прокладки согласно воображаемой секущей S1, как начерчено на фиг. 4. Прокладка 32 может иметь, прежде всего, материал с закрытыми порами. Как следует из фрагментарного увеличения, которое также изображено на фиг. 5 в качестве примера, прокладка 32 может представлять собой или иметь элемент из спутанного волокна. Элемент из спутанного волокна сам по себе имеет открытые поры 34. Это значит, что без описанной далее дополнительной меры газ с одной стороны элемента 32 из спутанного волокна мог бы проходить сквозь элемент из спутанного волокна через открытые поры 34, которые образованы между беспорядочно расположенными волокнами 35, и снова покидать элемент из спутанного волокна. За счет этого элемент 32 из спутанного волокна не был бы свободен от сквозных зазоров. Однако это предотвращается посредством той меры, что поры 34, по меньшей мере, частично заполнены эластомером 36, чтобы закрыть пути (зазоры) через поры 34 и в этом смысле получить закрытые поры 34. Поры 34 в ненагруженном состоянии прокладки 32 уже закрыты или, по меньшей мере, между первой уплотнительной поверхностью 13 и второй уплотнительной поверхностью 14 находятся в упруго деформированном состоянии. Выполненное подобным образом уплотнение 32 обладает высокой механической прочностью. Прежде всего, это выгодно, когда корпус 10 при многократном применении уплотнения 32 имеет возможность повторного закрывания.

В качестве альтернативы или дополнения, к устройству 19 сброса давления, которое допускает газообмен между внутренней частью корпуса 10 и внешней атмосферой, с корпусом 10 может быть сопряжено устройство 37 сброса давления для внутреннего понижения давления, которое ограничивает давление взрыва до определенного максимального значения, которое ниже давления, которое возникло бы при взрыве, если бы устройства 37 сброса давления для внутреннего понижения давления в случае в остальном неизмененного корпуса не было. Устройство 37 сброса давления для внутреннего понижения давления может иметь, например, по меньшей мере одну плоскую деталь 37 из материала с открытыми порами, который, например, прикреплен к крышке, например, приклеен к ней. В изображенном на фиг. 3 варианте осуществления крышки, возможно, на внутреннюю сторону приклеены две плоские детали 37 как внутренне устройство 37 сброса давления из материала с открытыми порами.

Устройство 37 для внутреннего сброса давления выполнено с возможностью не как, например, устройство 19 сброса давления для закрытия отверстия в боковой стенке 18 первой корпусной части 11 для соединения между внутренней частью корпуса 10 и внешней стороной корпуса 10 от прорыва пламени, а для возможности выхода неспособных воспламеняться газов. Напротив, устройства 37 для внутреннего сброса давления выполнены с такой возможностью и предназначены для поглощения тепловой энергии в случае взрыва, чтобы охлаждать газообразные продукты взрыва и тем самым уменьшать пики давления. Действие устройства 37 сброса давления для внутреннего понижения давления может дополнительно или, в качестве альтернативы, основываться на других физических принципах, когда оно, например, плоская деталь 38 из материала с открытыми порами, от удара взрывной волны деформируется и вследствие этого поглощает кинетическую энергию, и таким образом ведет к уменьшению пиков давления. Так или иначе, устройство 37 сброса давления для внутреннего понижения давления, предпочтительно, не устанавливает связь между внутренней частью корпуса 10 и окружающей средой корпуса 10, чтобы выпускать газ из корпуса 10, но устройство 37 для внутреннего понижения давления поглощает часть энергии взрыва, чтобы погасить действие взрыва, без необходимости выпускать газ из внутренней части корпуса 10 наружу. Зазоры, которые ведут через пористый материал устройства к устройству 37 для внутреннего понижения давления, предпочтительно, не являются безопасными в отношении прорыва пламени. Другими словами, материал с открытыми порами устройства 37 для внутреннего понижения давления не являются безопасными в отношении прорыва пламени.

На фиг. 6 очень схематически показан вид сбоку на внутреннюю часть защитного корпуса 10 согласно варианту осуществления. Очень схематически изображено устройство 25, которое может генерировать искры. Дополнительно или, в качестве альтернативы, устройству 37 для внутреннего понижения давления, как изображено на фиг. 3, и/или устройству 19 сброса давления, которое подготавливает соединение без взрывобезопасных зазоров между внутренней частью корпуса 10 и окружающей средой корпуса 10, во внутренней полости 23 корпуса 10 могут быть расположены добавочные или другие устройства для внутреннего понижения давления. Например, в камере 23 может быть расположен элемент 39, имеющий материал с открытыми порами, который доступен по меньшей мере с четырех или по меньшей мере с пяти сторон элемента 39. В качестве альтернативы или дополнения, одна или несколько стенок могут быть снабжены плоским материалом 40 с открытыми порами. Устройства 37, 39, 40 для внутреннего понижения давления служат посредством охлаждения газообразных продуктов взрыва и/или поглощения кинетической энергии, а устройство 19 сброса давления для обмена газом между внутренней полостью 23 и окружающей средой корпуса 10 служит в конечном счете для предотвращения пиков давления, так что упруго деформированное уплотнение 32 может выдерживать фактически возникающее избыточное давление взрыва и таким образом обеспечено безопасное в отношении прорыва пламени уплотнение между первой уплотнительной поверхностью 13 и второй уплотнительной поверхностью 14 при возникновении взрыва во внутренней части корпуса 10. Материал с открытыми порами элемента 39 и плоского материала 40 не должен быть безопасным в отношении прорыва пламени.

Посредством одного или нескольких устройств 19, 37, 39, 40 для понижения давления могут быть предусмотрены, прежде всего, длинные (замкнутые при измерении вдоль периметра) уплотнения 32, или же длинные (замкнутые при измерении вдоль периметра) места разделения между корпусными частями 11, 12 могут быть уплотнены безопасным в отношении прорыва пламени образом. На фиг. 7 показано фрагментарное изображение в разрезе согласно секущей S2, как видно на фиг. 1. Место 26 разделения между первой уплотнительной поверхностью 13 и второй уплотнительной поверхностью 14 имеет ширину W, которая соответствует высоте Н упруго деформированной между ними прокладки 32. Ширина W измеряется перпендикулярно направлению (обозначено стрелкой Р) или траектории, по которым пошел бы газ в случае взрыва при отсутствующем уплотнении 32 через место 26 разделения между первой уплотнительной поверхностью 13 и второй уплотнительной поверхностью 14. Ширина, предпочтительно, измеряется поперек или перпендикулярно первой уплотнительной поверхности 13 и/или второй уплотнительной поверхности 14 и соответствует расстоянию между первой уплотнительной поверхностью 13 и второй уплотнительной поверхностью 14. Ширина W измеряется перпендикулярно к окружному направлению или же к длине места 26 разделения или же уплотнения 32. Длина места разделения или же прокладки соответствует периметру или замкнутой по периметру измеренной длине прокладки 32 или длине линии, которая соединяет между собой воображаемые центры поперечных сечений прокладки 32. В изображенном на фиг. 1, 2 и 3 варианте осуществления длина места разделения является суммой длин всех четырех прямых участков паза 30. Соотношение длины к ширине W места разделения или же длины к высоте уплотнения может быть, например, 100 или больше. В этом смысле речь идет в случае уплотнения 32 согласно изобретению или же места 26 разделения между первой уплотнительной поверхностью и второй уплотнительной поверхностью, предпочтительно, о длинном уплотнении 32 или же длинном месте 26 разделения.

На фиг. 8 изображен вид разреза через обращенные друг к другу поверхности первой корпусной части 11 и второй корпусной части 12 при закрытом корпусе 10 согласно другому варианту осуществления. Соответственно конфигурации соединения с помощью паза и шпонки уплотнительное кольцо 32 установлено в расположенных напротив друг друга пазах 30а, 30b, которые расположены в поверхности первой корпусной части 11 и обращенной к ней поверхности второй корпусной части 12.

Для (первого) закрывания корпуса 10 можно, например, поступать следующим образом, причем, в качестве примера, исходить от первой корпусной части 11, как показано на фиг. 2.

Прокладка 32 (например, согласно фиг. 4) может, например, для закрывания корпуса 10 накладываться на вторую уплотнительную поверхность 14, прежде всего вставляться в паз 30. В качестве альтернативы, уплотнительное кольцо 32, прежде всего при отсутствующем в крышке 12 пазе 30, может ложиться на первую уплотнительную поверхность 13. Прокладка 32 может приклеиваться к первой уплотнительной поверхности 13 или ко второй уплотнительной поверхности 14. В качестве альтернативы, уплотнение 32 может, например, быть нанесено в пастообразной и/или жидкой форме на первую уплотнительную поверхность 13 или вторую уплотнительную поверхность 14, где уплотнительный материал вследствие химического и/или физического процесса переводится в (резиновое) эластичное состояние.

Крышка 12 (например, согласно фиг. 3) располагается на первой корпусной части 11, так что уплотнение 32 расположено между первой уплотнительной поверхностью 13 и второй уплотнительной поверхностью 14. Крышка 12 крепится на первой корпусной части 11 посредством соединения с геометрическим замыканием и/или с силовым замыканием. Посредством болтового соединения, как предусмотренного соответственно варианту осуществления, изображенному на фиг. 1 и 2, соединение в направлении упругой деформации уплотнения 32, которое возникает при создании соединения, происходит с геометрическим замыканием. В качестве альтернативы или дополнения, в направлении упругой деформации соединение может быть с силовым замыканием. В любом случае, посредством соединения компенсируется возвращающаяся сила на основании упруго деформированного уплотнения, которая стремится отодвинуть крышку 12 и первую корпусную часть 11 друг от друга, чтобы поддерживать упругую деформацию. После создания соединения с упругой деформацией на заданную величину или до заданной величины изображенный на фиг. 2 корпус закрыт взрывозащищенным образом.

Тем не менее, в корпусе 10 может скапливаться взрывоопасная смесь. Прежде всего, газ снаружи может проникать в ограниченную корпусом камеру 23 и там образовывать взрывоопасную смесь, когда корпус 10 не герметичен, возможно, когда корпус имеет устройство 19 сброса давления, которое создает соединение между внутренней полостью 23 корпуса 10 и окружающей средой 21, как в варианте осуществления согласно фиг. 1 и 2. Электрическое оборудование 25, которое расположено во внутренней полости 23 корпуса 10, может генерировать искру. Это также допустимо в рамках вида взрывозащиты "взрывонепроницаемая оболочка". Инициированный таким образом взрыв ведет к избыточному давлению во внутренней части корпуса 10. Одно или несколько устройств 19, 37, 39, 40 сброса давления предназначены для того, чтобы это избыточное давление было, однако, ограничено определенным максимальным значением (равным или меньшим, чем определенное максимальное значение), которое значительно ниже максимального значения, которое возникло бы, если бы одного или нескольких устройств 18, 37, 39, 40 сброса давления не было. Однако это заданное максимальное избыточное давление выбрано настолько малым, что уплотнение 32 удерживает закрытым место 26 разделения между первой уплотнительной поверхностью 13 и второй уплотнительной поверхностью 14 также во время возникновения взрыва безопасным в отношении прорыва пламени образом. Избыточное давление (разность между давлением и атмосферным давлением) из-за взрыва без одного или нескольких устройств 19, 37, 39, 40 сброса давления может быть, например, больше равно 10 бар. С одним или несколькими устройствами 19, 37, 39, 40 сброса давления максимальное избыточное давление может быть, например, меньше или равно 1 бар.

Взрывы могут возникать также повторно. Однако, по меньшей мере, во время взрывов уплотнение 32 удерживает закрытым место 26 разделения между первой уплотнительной поверхностью 13 и второй уплотнительной поверхностью 14 безопасным в отношении прорыва пламени образом, предпочтительно, также между взрывами. Следовательно, это, предпочтительно, не давление взрыва, которое в конечном счете настолько прижимает уплотнение 32 к первой уплотнительной поверхности 13 и второй уплотнительной поверхности 14, а уже упругая деформация по причине полученного соединения между первой уплотнительной поверхностью 11 и второй уплотнительной поверхностью 12 закрывает место 26 разделения безопасным в отношении прорыва пламени образом.

Предпочтительно, корпус 10 имеет возможность открывания неразрушающим образом. Прежде всего, при этом не должны повреждаться или разрушаться корпусные части 11, 12. Прокладка 32, предпочтительно, также остается неповрежденной. Предпочтительно, прокладка 32 после открывания снова годна к использованию для закрывания корпуса 10 безопасным в отношении прорыва пламени образом. Однако независимо от того, нужно ли использовать новую прокладку 32 или можно повторно использовать старую прокладку 32, корпус 10, предпочтительно, имеет возможность повторного закрывания.

В случае известных корпусов с видом взрывозащиты "взрывонепроницаемая оболочка" при закрытом корпусе в месте разделения между крышкой и корпусной частью, охватывающей внутреннюю полость, предусмотрен плоский зазор, который безопасен в отношении прорыва пламени. В случае взрыва газ может, следовательно, проходить через место разделения между крышкой и корпусной частью. В известном уровне техники расположенные в месте разделения уплотнительные кольца предотвратить это не могут. Они служат только для недопущения влаги в корпус. В случае известных из уровня техники корпусов с прокладкой и плоским зазором прокладка не может герметизировать место разделения между крышкой и корпусной частью, прежде всего в случае возникновения взрыва, безопасным в отношении прорыва пламени образом. Поверхности на крышке и корпусной части обязательно должны обладать такими свойствами, чтобы они задавали зазор, предотвращающий прорыв пламени. Это требует соблюдения жестких допусков при изготовлении крышки и корпуса.

В случае корпуса 10 согласно изобретению корпусные части 11, 12, прежде всего первая уплотнительная поверхность 13 и вторая уплотнительная поверхность 14, могут быть изготовлены с допусками более низкого класса точности, чем те, которые должны были бы соблюдаться для планирования безопасного в отношении прорыва пламени плоского зазора в этом месте 26. Это делает изготовление корпуса 10 согласно изобретению более простым.

По причине более простых требований к первой уплотнительной поверхности 13 и второй уплотнительной поверхности 14 или же к первой корпусной части 11 и второй корпусной части 12 могут создаваться корпуса 10, которые могут иметь не только одно входное отверстие 22 (как корпус 10 согласно фиг. 1), но и несколько входных отверстий (по меньшей мере два), через которые возможен доступ к оборудованию 25, которое, однако, в случае закрытого корпуса 10 согласно изобретению закрыты с помощью прокладок 32 безопасным в отношении прорыва пламени образом. В варианте корпуса 10, как показано на фиг. 1, дно может быть соединено, например, не как одно целое с остальной первой корпусной частью в форме ванны или в форме короба, а отдельная вторая корпусная часть может образовывать дно, которое в соответствии с фланцевым соединением между крышкой 12 и первой корпусной частью 11 соединено посредством фланцевого соединения с рамной деталью. Рамная деталь охватывает внутреннюю полость корпуса и имеет два противолежащих входных отверстия, из которых одно закрыто крышкой, а другое закрыто дном через упруго деформированные уплотнения согласно изобретению между первой и второй уплотнительными поверхностями безопасным в отношении прорыва пламени образом. В конструктивных формах корпуса с одним или несколькими входными отверстиями, предпочтительно, каждое входное отверстие уплотнено при помощи соответствующего уплотнения безопасным в отношении прорыва пламени образом также в случае взрыва.

Для пояснения конструктивной формы согласно фиг. 9А и 9Б могут быть использованы пояснения, данные к остальным конструктивным формам, если далее не описано что-либо иное.

На фиг. 9А показан в качестве примера уплотнительный элемент 32 в форме кольца или рамы конструктивной формы в упруго недеформированном состоянии. Уплотнительный элемент 32 может иметь внутренний участок 32а, который собственно обеспечивает безопасное в отношении прорыва пламени закрытие, и охватывающий его внешний участок 32b, которые может быть соединен с внутренним участком 32а, например, приклеен или приварен. В вариантах осуществления внутренний участок 32а и внешний участок 32b могут быть соединены между собой бесшовно как одно целое. В других вариантах осуществления участки 32а и 32b могут быть отдельными частями.

Уплотнительный элемент 32 определяет площадь F отверстия. Нормальный вектор площади F отверстия указывает в нормальном направлении R. Внутренний участок 32а может быть более податлив параллельно нормальному направлению R площади F отверстия, стоящей перпендикулярно к площади F отверстия, чем внешний участок 32b. Размер (толщина) внутреннего участка 32а, измеренная в нормальном направлении R, может быть по меньшей мере в упруго не деформированном параллельно нормальному направлению R площади F отверстия состоянии больше, чем размер внешнего участка 32b.

Предпочтительно, внутренний участок 32а и/или внешний участок 32b выполнены из металла. Внутренний участок 32а и/или внешний участок 32b могут образовывать, например, полосы из листового металла. Внутренний участок 32а может, например, быть изготовлен по существу из листовой детали, в которой вырезано отверстие. В качестве альтернативы или дополнения, внешний участок 32b может быть изготовлен из листовой детали, в которой вырезано отверстие, в котором расположен внутренний участок 32а. Во внешнем участке 32b предусмотрены сверленые отверстия, через которые могут проходить болты, чтобы соединять вторую корпусную часть 12 и первую корпусную часть 11 между собой.

На фиг. 9Б показан вид в поперечном разрезе внутреннего участка 32а уплотнительного элемента 32, упруго деформированного параллельно нормальному направлению площади F отверстия между первой корпусной частью 11, корпусным элементом с фланцем 24 с первой уплотнительной поверхностью 13 и второй корпусной частью 12, крышкой со второй уплотнительной поверхностью 14. Внешний участок 32b образует проставку или же ограничивает, до какого размера внутренний участок 32а может быть сжат параллельно нормальному направлению R площади F отверстия внутренний участок 32а. За счет этого предотвращаются повреждения на внутреннем участке 32а, однако одновременно слесарю-сборщику дается ориентир, когда внутренний участок 32а достаточно сжат для обеспечения безопасности в отношении прорыва пламени.

В расположении согласно фиг. 9Б пространство в месте разделения между первой уплотнительной поверхностью 13 фланца 24 корпусного элемента 11 и уплотнительным элементом 32 по причине размера внутреннего участка 32а является настолько узким и длинным, что газообразные продукты взрыва из внутренней полости 23 корпуса 10 могут выходить максимально охлажденными настолько, что воспламенение атмосферы за пределами корпуса 10 происходить не может. То же самое справедливо для пространства в месте разделения между второй уплотнительной поверхностью 14 крышки 12 и уплотнительного элемента 32. Уплотнительный элемент 32 сам по себе не имеет сквозных зазоров. Газ, даже в случае взрыва, не может выходить из внутренней полости 23 корпуса сквозь уплотнительный элемент 32 через промежуток между первой уплотнительной поверхностью 13 и второй уплотнительной поверхностью 14, потому что через поперечное сечение уплотнительного элемента 32 не установлено соединение для газа между внутренней полостью 23 корпуса 10 и внешней окружающей средой 21 корпуса 10.

Схема согласно изобретению применима также для корпусов 10 с большими входными отверстиями. Соотношение длины наполненного посредством уплотнительного элемента 32 пространства 26 между первой уплотнительной поверхностью 13 и второй уплотнительной поверхностью 14 к ширине W пространства 26 между первой уплотнительной поверхностью и второй уплотнительной поверхностью составляет, например, по меньшей мере 100. Ширина W измеряется в направлении упругого сжатия уплотнительного элемента 32 или же параллельно нормальному направлению R.

На фиг. 10А-10Г показан пример еще одной конструктивной формы корпуса 10 согласно изобретению, для которых могут быть использованы пояснения, данные к остальным конструктивным формам, если далее не описано что-либо иное.

Корпус 10 имеет корпусный элемент 11 в форме рамы (первая корпусная часть) и две створки 41а, 41b (две другие корпусных части) крышки, которые могут закрывать одну сторону корпусного элемента 11. Между створками 41а, 41b крышки и корпусным элементом 11 расположена плоская деталь, которая образует промежуточную раму 42. Промежуточная рама образует вторую корпусную часть 12. Створки 41а, 41b крышки могут быть шарнирно соединены с промежуточной рамой. Промежуточная рама 42 имеет перемычку 43, например, по центру, которая разделяет входное отверстие 22 в корпусный элемент на два частичных отверстия.

Как следует, прежде всего, из фиг. 10Г, между первой уплотнительной поверхностью 13 фланцевого участка 24 корпусного элемента 11 и второй уплотнительной поверхностью 14 промежуточной рамы 42 расположен уплотнительный элемент 32 в форме рамы. Между дополнительной второй уплотнительной поверхностью 45 промежуточной рамы 42 и уплотнительной поверхностью 46 (третья уплотнительная поверхность) створки 41а крышки расположена плоская деталь в форме рамы как дополнительный уплотнительный элемент 47. Между другой створкой 41b крышки и фланцевым участком 24 расположение соответствующее. Дополнительный уплотнительный элемент 47 может проходить в закрытом состоянии между обеими створками 41а, 41b крышки с одной стороны и промежуточной рамой 42 с другой стороны (см. фиг. 10Б, на которой показан дополнительный уплотнительный элемент 47 в форме рамы с участком 47а перемычки) или в каждом составляющем отверстии имеется собственный дополнительный уплотнительный элемент. Уплотнительный элемент 32 и дополнительный уплотнительный элемент 47 в направлении параллельно нормальному направлению R площади отверстия, предпочтительно, более податливы, чем промежуточная рама 42. Дополнительный уплотнительный элемент 47 может иметь один или несколько описанных здесь в связи с уплотнительным элементом 32 признаков.

В расположении согласно фиг. 10Г пространство в месте разделения между второй уплотнительной поверхностью 13 фланца 24 корпусного элемента 11 и уплотнительным элементом 32 является настолько узким и длинным, что газообразные продукты взрыва из внутренней полости 23 корпуса 10 могут выходить максимально охлажденными настолько, что воспламенение атмосферы за пределами корпуса 10 происходить не может. То же самое справедливо для пространства в месте разделения между второй уплотнительной поверхностью 14 промежуточной рамы 42 и уплотнительным элементом 32, как и для пространства в месте разделения между дополнительной второй уплотнительной поверхностью промежуточной рамы 42 и дополнительным уплотнительным элементом 47, а также для пространства между третьей уплотнительной поверхностью створок 41а, 41b крышки и дополнительным уплотнительным элементом 47. Однако газ, даже в случае взрыва, не может выходить сквозь уплотнительный элемент 32 через промежуток между первой уплотнительной поверхностью 13 и второй уплотнительной поверхностью 14, а также не может выходить сквозь уплотнительный элемент 47 через промежуток между дополнительной второй уплотнительной поверхностью 45 и третьей уплотнительной поверхностью 46, потому что через поперечное сечение уплотнительного элемента 32 или через поперечное сечение уплотнительного элемента 47 не установлено соединение для газа между внутренней полостью 23 корпуса 10 и внешней окружающей средой 21 корпуса 10.

Для упругой деформации уплотнительного элемента 32 между промежуточной рамой 42 и первой корпусной частью 11 и дополнительного уплотнительного элемента 47 между промежуточной рамой 42 и створками 41а, b крышки створки 41а, 41b крышки могут быть, например, соединены болтами с фланцем 24 первой корпусной части 11.

В конструктивных формах корпуса 10 согласно изобретению безопасная в отношении прорыва пламени герметизация места 26 разделения между первой уплотнительной поверхностью 11 и второй уплотнительной поверхностью 12 получена по причине упругой деформации уплотнения 32. Прежде всего, заливка места разделения между первой корпусной частью и второй корпусной частью после создания соединения между первой корпусной частью и второй корпусной частью не требуется обязательно, чтобы получить безопасное в отношении прорыва пламени завершение места разделения, и, предпочтительно, также не происходит. Упругая деформация уплотнения 32, предпочтительно, получается при создании соединения с геометрическим и/или с силовым замыканием, предпочтительно, однако, без неразъемного соединения, между первой корпусной частью 11 и второй корпусной частью 12. Первая уплотнительная поверхность 13 и вторая уплотнительная поверхность 14, предпочтительно, ориентированы поперек, прежде всего перпендикулярно усилию, с которым первая корпусная часть 11 и вторая корпусная часть 12 при создании соединения между первой корпусной частью 11 и второй корпусной частью 12 прижимаются друг к другу. Между первой корпусной частью 11 и второй корпусной частью 12 образовано соединение с силовым и/или с геометрическим замыканием, которое компенсирует усилие, оказываемое упруго деформированным уплотнением 32 на первую уплотнительную поверхность 13 и вторую уплотнительную поверхность 14, чтобы отодвинуть их друг от друга, а в остальном выдерживает силовой удар в случае взрыва, чтобы удерживать корпус 10 закрытым безопасным в отношении прорыва пламени образом.

Согласно изобретению получен защитный корпус 10 с взрывозащитой вида "взрывонепроницаемая оболочка". Предпочтительно, с корпусом 10 сопряжено по меньшей мере одно устройство 19, 36, 38, 39 для уменьшения давления взрыва. Корпус 10 имеет первую корпусную часть 11 с первой уплотнительной поверхностью 13 и вторую корпусную часть 12 со второй уплотнительной поверхностью 14, причем во взрывонепроницаемо закрытом состоянии корпуса 10 - эластичное уплотнение 32 удерживается упруго деформированным между первой уплотнительной поверхностью 13 и второй уплотнительной поверхностью 14 и вследствие этого закрывает пространство 26 между первой уплотнительной поверхностью 13 и второй уплотнительной поверхностью 14 в случае взрыва во внутренней части корпуса 10 безопасным в отношении прорыва пламени образом. Безопасное в отношении прорыва пламени расположение согласно изобретению может заменять плоский зазор между, например, поверхностью крышки и поверхностью корпусной части, который требует соблюдения относительно жестких допусков изготовления.

Перечень ссылочных обозначений:

10 защитный корпус

11 первая корпусная часть

12 крышка/вторая корпусная часть

13 первая уплотнительная поверхность

14 вторая уплотнительная поверхность

15 электрический ввод

16 рабочее устройство

17 индикатор

18 боковая стенка

19 устройство сброса давления

20 элемент сброса давления

21 наружная окружающая среда

22 входное отверстие

23 камера/внутренняя полость

24 фланец

25 электрическое устройство или оборудование

26 пространство/место разделения

27 сверленое отверстие

28 сверленое отверстие

29 поверхность

30, 30а, 30b паз

31 дно паза

32 уплотнение/прокладка/уплотнительный элемент

32а внутренний участок

32b внешний участок

33 проставка

34 пора

35 волокно

36 эластомер

37 устройство сброса давления (устройство 37 для внутреннего понижения давления)

38 плоская деталь

39 элемент

40 плоский материал

41а створка крышки

41b створка крышки

42 промежуточная рама

43 перемычка

44 отверстие

45 дополнительная вторая уплотнительная поверхность

46 третья уплотнительная поверхность

47 дополнительный уплотнительный элемент

47а участок перемычки

S секущая

S2 секущая

W ширина

Н высота

Р стрелка

F площадь отверстия

R нормальное направление

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЗРЫВОЗАЩИЩЕННЫЙ КОРПУС С РАЗДЕЛЕННОЙ КРЫШКОЙ | 2019 |

|

RU2793276C2 |

| ВЗРЫВОЗАЩИЩЕННЫЙ КОРПУС С УСИЛИВАЮЩЕЙ РАМОЙ | 2020 |

|

RU2815920C2 |

| ВЗРЫВОЗАЩИЩЕННЫЙ КОРПУС И СПОСОБ ЕГО МОНТАЖА | 2020 |

|

RU2803939C2 |

| ВЗРЫВОЗАЩИЩЕННАЯ КОМПОНОВКА | 2020 |

|

RU2819395C2 |

| РАМА ДЛЯ ВЗРЫВОЗАЩИЩЕННОГО КОРПУСА | 2020 |

|

RU2816426C2 |

| ВЗРЫВОЗАЩИЩЕННОЕ УСТРОЙСТВО С БЕЗОПАСНОЙ В ОТНОШЕНИИ ПРОРЫВА ПЛАМЕНИ ТРАЕКТОРИЕЙ ГАЗОВОГО ПОТОКА И РАДИАТОРОМ | 2020 |

|

RU2806056C2 |

| ВЗРЫВОБЕЗОПАСНЫЙ КОРПУС | 2020 |

|

RU2805518C1 |

| ВЗРЫВОЗАЩИЩЕННЫЙ КОРПУС | 2019 |

|

RU2799710C2 |

| КОРПУС С ВИДОМ ВЗРЫВОЗАЩИТЫ "ВЗРЫВОНЕПРОНИЦАЕМАЯ ОБОЛОЧКА" | 2019 |

|

RU2794987C2 |

| ВЗРЫВОНЕПРОНИЦАЕМЫЙ КОРПУС С ВНУТРЕННИМ СБРОСОМ ДАВЛЕНИЯ | 2018 |

|

RU2747415C1 |

Изобретение относится к области электротехники, а именно к защитному корпусу (10) с взрывозащитой вида "взрывонепроницаемая оболочка", с которым сопряжено по меньшей мере одно устройство. Повышение безопасности устройства в отношении прорыва пламени является техническим результатом, который достигается тем, что защитный корпус снабжен эластичным уплотнительным элементом (32, 47), находящимся в упругодеформированном состоянии, который в случае взрыва внутри корпуса закрывает пространство (26) между первой уплотнительной поверхностью (13) и второй уплотнительной поверхностью (14), при этом упругодеформированный уплотнительный элемент (32, 47) не имеет сквозных зазоров, а защитный корпус (10) содержит три корпусные части с тремя уплотнительными поверхностями, которые удерживаются дополнительным эластичным уплотнительным элементом (47), находящимся в упругодеформированном состоянии. Таким образом, в случае взрыва во внутренней полости (23) корпуса (10) закрывается пространство между дополнительной второй уплотнительной поверхностью (45) и третьей уплотнительной поверхностью (46), что обеспечивает безопасность в отношении прорыва пламени. 14 з.п. ф-лы, 14 ил.

1. Защитный корпус (10) с взрывозащитой вида "взрывонепроницаемая оболочка", имеющий первую корпусную часть (11) с первой уплотнительной поверхностью (13) и вторую корпусную часть (12) со второй уплотнительной поверхностью (14), причем во взрывонепроницаемо закрытом состоянии корпуса (10) между первой уплотнительной поверхностью (13) и второй уплотнительной поверхностью (14) удерживается эластичный уплотнительный элемент (32, 47), находящийся в упругодеформированном состоянии и в случае взрыва внутри корпуса (10) закрывающий пространство (26) между первой уплотнительной поверхностью (13) и второй уплотнительной поверхностью (14) безопасным в отношении прорыва пламени образом, причем упругодеформированный уплотнительный элемент (32, 47) не имеет сквозных зазоров, отличающийся тем, что вторая корпусная часть (12) имеет дополнительную вторую уплотнительную поверхность (45), а корпус (10) имеет третью корпусную часть (41а, 41b) с третьей уплотнительной поверхностью (46), причем во взрывонепроницаемо закрытом состоянии корпуса (10) между дополнительной второй уплотнительной поверхностью (45) и третьей уплотнительной поверхностью (46) удерживается дополнительный эластичный уплотнительный элемент (47), находящийся в упругодеформированном состоянии и в случае взрыва во внутренней полости (23) корпуса (10) закрывающий пространство между дополнительной второй уплотнительной поверхностью (45) и третьей уплотнительной поверхностью (46) безопасным в отношении прорыва пламени образом.

2. Корпус (10) по п. 1, в котором соединение между первой корпусной частью (11) и второй корпусной частью (12) выполнено с возможностью неразрушающего разъединения.

3. Корпус (10) по одному из предшествующих пунктов, в котором первая корпусная часть (11) охватывает входное отверстие (22) или определяет входное отверстие (22), которое закрыто посредством второй корпусной части (12).

4. Корпус (10) по п. 3, в котором корпус имеет по меньшей мере два входных отверстия (22), причем соответственно место (26) разделения между первой корпусной частью (11) и второй корпусной частью (12) закрыто посредством упругодеформированного между первой уплотнительной поверхностью (13) и второй уплотнительной поверхностью (14) уплотнительного элемента (32) безопасным в отношении прорыва пламени образом.

5. Корпус (10) по одному из предшествующих пунктов, в котором первая корпусная часть (11) выполнена в форме ванны, короба или рамы, а вторая корпусная часть (12) представляет собой часть стенки, прежде всего крышку (12), дно или часть боковой стенки.

6. Корпус (10) по одному из предшествующих пунктов, в котором для закрывания корпуса (10) уплотнительный элемент (32) расположен в или на первой уплотнительной поверхности (13) или второй уплотнительной поверхности (14), и затем первая уплотнительная поверхность (13) и вторая уплотнительная поверхность (14) для упругого деформирования уплотнительного элемента (32) прижаты друг к другу.

7. Корпус (10) по одному из предшествующих пунктов, в котором уплотнительный элемент (32) имеет материал с закрытыми порами.

8. Корпус (10) по одному из предшествующих пунктов, в котором уплотнительный элемент (32) имеет элемент из спутанного волокна, поры (34) которого по меньшей мере частично закрыты эластомером (35) таким образом, что предотвращены проходы для газа через поперечное сечение уплотнительного элемента (32).

9. Корпус (10) по одному из предшествующих пунктов, в котором отношение длины наполненного посредством уплотнительного элемента (32) пространства (26) между первой уплотнительной поверхностью (13) и второй уплотнительной поверхностью (14) к ширине (W) пространства (26) между первой уплотнительной поверхностью (13) и второй уплотнительной поверхностью (14) больше 100.

10. Корпус (10) по одному из предшествующих пунктов, в котором между первой уплотнительной поверхностью (13) и второй уплотнительной поверхностью (14) расположена проставка (33), которая определяет минимальное расстояние между первой уплотнительной поверхностью (13) и второй уплотнительной поверхностью (14).

11. Корпус (10) по одному из предшествующих пунктов, в котором первая корпусная часть (11) и/или вторая корпусная часть (12) имеет предпочтительно удлиненную структуру (30), прежде всего паз (30), причем уплотнительный элемент (32) помещен в структуре (30), прежде всего в пазу (30), или расположен проходящим возле структуры (33), или уплотнительный элемент (32) образует плоское уплотнение.

12. Корпус (10) по одному из предшествующих пунктов, снабженный по меньшей мере одним устройством (19, 36, 38, 39) для уменьшения давления взрыва.

13. Корпус (10) по п. 12, в котором устройство (19, 36, 38, 39) для уменьшения давления взрыва имеет материал с открытыми порами.

14. Корпус (10) по п. 12 или 13, в котором устройство (19) для уменьшения давления взрыва имеет элемент (20) сброса давления, который расположен в отверстии корпуса (10) в окружающую среду корпуса (10).

15. Корпус (10) по одному из пп. 12-14, в котором устройство (36, 38, 39) для уменьшения давления взрыва имеет материал с открытыми порами, который небезопасен в отношении прорыва пламени.

| US 20130240220 A1, 19.09.2013 | |||

| US 20140085781 A1, 27.03.2014 | |||

| CN 102860147 A, 02.01.2013 | |||

| WO 2013109305 A1, 25.07.2013 | |||

| DE 102010015674 A1, 27.10.2011 | |||

| СПОСОБЫ СИНТЕЗА ПРОИЗВОДНЫХ ДИГИДРОПИРИДОФТАЛАЗИНОНА | 2011 |

|

RU2561732C2 |

| ОГНЕЗАЩИТНЫЙ КОРПУС С ВИЗУАЛЬНЫМ ИНДИКАТОРОМ | 2012 |

|

RU2602430C2 |

Авторы

Даты

2024-03-21—Публикация

2020-02-14—Подача