Заявляемая группа изобретений (изделие и способ его изготовления) относится к новому классу полупроводниковых приборов и может быть использована в микро-, нано- и оптоэлектронике.

Основным направлением развития полупроводниковой техники является подбор материалов основания (подложки) и наращиваемых на нем эпитаксиальных пленок, определяющих свойства полупроводниковых приборов, а также решение проблемы согласования кристаллических решеток.

Одним из факторов, ограничивающих работу мощных электронных устройств, является теплопроводность материала. Алмаз и алмазоподобные углеродные материалы обладают феноменально высокой теплопроводностью 20-33 Вт/смК. У кремния, который является основным материалом, используемым до настоящего времени в полупроводниковых разработках, теплопроводность равна 1.5 Вт/см К. Кроме того, углерод с кристаллической решеткой алмазного типа (т.е. с преимущественной sp3-гибридизацией) прозрачен в широком диапазоне спектра, является радиационно-стойким материалом и не окисляется вплоть до 600°С. Все это делает алмазоподобный углерод идеальным теплоотводящим диэлектрическим материалом при изготовлении СВЧ-транзисторов, мощных мультичиповых модулей, линеек полупроводниковых лазеров, акустоэлектронных устройств, детекторов ионизирующего излучения и т.д.

Известно изделие с алмазной пленкой, сформированной на алмазной подложке и способ получения гомоэпитаксиальной алмазной тонкой пленки [1. Патент RU 2176683, опубл. 10.12.2001]. Способ изготовления изделия включает два этапа химического осаждения на поверхность подложки с помощью плазмы углерода из газовой фазы при использовании смеси метана и водорода. На первом этапе используют смешанный газ с пониженной концентрацией источника углерода, на втором - смешанный газ с концентрацией источника углерода более высоком, чем на первом. Получение алмазной тонкой пленки осуществляется при очень низкой скорости формирования структуры пленки (0.15 - 0.4 мкм/ч). Таким образом, способ характеризуется низкой производительностью и высокой сложностью его реализации. Кроме того, кинетическая энергия углерода в данном способе низка, что снижает концентрацию sp3 связей в конденсируемом на подложке углероде. Изделие по патенту RU 2176683 выбрано в качестве прототипа для первого объекта настоящего изобретения. Основные недостатки изделия по прототипу является невозможность получения алмазных пленок большой площади в силу отсутствия исходных алмазных подложек большой площади, а также высокая концентрация дефектов в алмазной пленке, вызванная дефектностью в исходной алмазной поликристаллической подложке

Известен способ получения нанокристаллических алмазов на подложках сапфира в атмосфере кислорода с использованием импульсного лазера [2. Z.Y.Chen, J.P. Zhao, T. Yano, T. Ooie, M. Yoneda, J. Sakakibara. Growth of nanocrystalline diamond by pulsed laser deposition in oxygen atmosphere. Journal of Crystal Growth, 226 (2001) р. 62-66]. Способ позволяет получать кристаллы наноалмазов размером 30 нм, но носит исключительно лабораторный характер. Время цикла осаждения пленки составляет 4 часа при использовании подложки малой площади, что неприемлемо для промышленного производства.

Известен способ выращивания тонких алмазоподобных пленок при пиролизе метана в микроволновой плазме [3. May P. Diamond Thin Films: А 21st Century Material. Phil. Trans. R. Soc. Lond. A 358 (2000) p. 473-495]. Однако для его осуществления требуется крайне сложная и дорогая аппаратура, а сам процесс занимает много времени. Хотя этим способом алмазоподобные пленки могут изготавливаться на различных подложках (кремний, сапфир, кварц), их структура весьма далека от структуры кристаллического алмаза.

Описанные выше и другие известные авторам способы обладают одним общим недостатком - сложность технологии получения, а именно, сложность реализации требуемых условий процесса в больших реакторах, где сказывается неравномерность концентрации реагентов по объему за счет выработки реагентов из-за их температурного разложения и осаждения на стенки в процессе газопереноса. Это не позволяет обрабатывать большое количество подложек в одном технологическом цикле.

В настоящее время технология получения кремниевых подложек доведена до совершенства и именно кремний является перспективной подложкой для изготовления полупроводниковых приборов.

Известен Способ получения изделия, имеющего основу из кремния с пленкой карбида кремния на ее поверхности, описанный в патенте RU 2363067. Способ заключается в нагреве основы (кремниевой подложки) и синтезе пленки на ее поверхности в газовой среде, содержащей соединения углерода. В качестве газовой среды использованы оксид или диоксид углерода, либо смесь оксида или диоксида углерода с инертным газом и/или азотом при давлении в камере реактора 20-600 Па, а нагрев кремниевой подложки осуществляют до температуры 950-1400°С. Возможно использование только оксида углерода СО или только диоксида углерода СО2.

Несмотря на то, что карбид кремния является весьма перспективным широкозонным полупроводниковым материалом, но, как отмечено выше, именно алмаз обладает уникальными тепловыми, оптическими, электрическими, радиационными и прочностными свойствами. В частности, углерод с решеткой алмазного типа имеет теплопроводность в 4 - 7 раз большую, чем карбид кремния, что позволяет создавать приборы большей мощности на его основе. Кроме того, подвижность электронов в алмазе достигает 2200 см2/В с, что примерно в 3 раза выше, чем максимальная подвижность у политипа 4Н карбида кремния и в 6 раз выше, чем максимальная подвижность у политипа 6Н карбида кремния. У гексагонального карбида кремния подвижность электронов сильно падает в направлении оси С, что существенно ограничивает его применение. Электрические поля, возникающие в гексагональном карбиде кремния за счет пьезо-эффектов также сильно ограничивают его применение в промышленности. Углеродные материалы с решеткой алмазного (т.е кубического) типа лишены указанных недостатков.

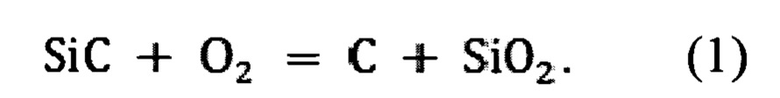

Были предприняты попытки получения углеродных структур методом конверсией из SiC подложек. В частности, в статье [4. W.G. Spitzer, D.A. Kleinman, C.J. Frosch. Phys. Rev. 113, 133 (1959).] описано получение углеродной структуры путем окисления кристаллического SiC:

Однако в этом случае растет только аморфный графит.

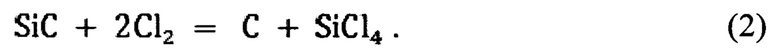

В другой статье [5. Y. Gogotsi, S. Welz, D.A. Ersoy, M.J. McNallan. Nature 411, 283 (2001)] был предложен Способ получения наноалмазов на подложке из карбиде кремния, принятый в качестве прототипа второго объекта изобретения - способа.

Технология основана на применении реакции:

Способ по прототипу осуществляется в вакуумной кварцевой печи при температурах 600-1100°С. В качестве SiC использовались небольшие образцы, спеченные из порошка SiC гексагональных политипов. Газ Cl2 поступал вместе с газом-носителем аргоном в отношении Cl2/Ar равным 1-3%. Если использовать чистый Cl2, то в результате реакции (2) образуется углерод только со структурой графита. Однако если газ Cl2 разбавить водородом Н2 в пропорции 3:1, то реакция (2) приводит к частичному появлению углерода со структурой алмаза.

Как указано в статье [5], хлор "выедает" весь кремний из карбида кремния, а оставшийся углерод группируется в углеродные структуры. Также отмечено, что если в хлор ничего не добавлять, то образуются аморфно-поликристаллические нанопористые углеродные структуры, близкие к луковичным (onion-like carbon). Но если к хлору добавить водород, то вырастают структуры размером порядка 5 нм, содержащие углерод с sp3 гибридизацией, но основная масса углерода будет все равно аморфной и поликристаллической. Однако согласно описанной технологии не были получены эпитаксиальные пленки, когда подложка задавала бы ориентацию пленке. Причина, по которой нет эпитаксии: в этих реакциях вначале разрушаются старые химические связи, а затем образовываются новые. Такие топохимические реакции называют несогласованными. Отсутствие эпитаксии является основным недостатком вышеописанного способа получения. Кроме того, этим способом получаются слишком маленькие (~ 5 нм) алмазоподобные структуры, которые к тому же находятся внутри аморфного углерода.

В основу изобретения поставлена задача расширения арсенала средств и создание нового изделия, являющегося основным функциональным элементом полупроводникового прибора, основой которого является кремний, а покрывающий слой углеродный нанокристаллический материал с кристаллической структурой алмаза, а также способа изготовления такого изделия. Достигаемый технический результат - получение впервые на подложке (основе) из кремния углеродного нанокристаллического материала с кристаллической структурой алмазного типа высокого качества за счет сохранения алмазоподобного типа кристаллической решетки при конверсии Si→SiC→С.

Поставленная задача в первом объекте изобретения решается тем, что изделие имеет основу, выполненную из кремния со сформированным на нем переходным слоем, содержащим карбид кремния, на котором имеется покрывающий слой в виде нанопленки углерода с кристаллической решеткой алмазного типа.

Переходный слой может включать пленку из карбида кремния и карбид кремния, внедренный в материал основы.

Переходный слой может не иметь карбида кремния в виде пленки под покрывающим слоем, а иметь только карбид кремния, внедренный в материал основы (фрагментарное распределение SiC в Si).

Предпочтительно применение основы из кремния ориентации (111).

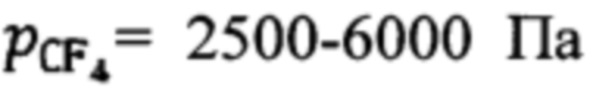

Поставленная задача во втором объекте изобретения решается тем, что способ изготовления заявляемого изделия (содержащего основу, выполненную из кремния со сформированным переходным слоем, содержащим карбид кремния, на котором имеется покрывающий слой в виде нанопленки углерода с кристаллической решеткой алмазного типа) характеризуется тем, что осуществляется в вакуумной печи в два этапа, на первом из которых осуществляют нагрев основы до температуры 950-1400°С и синтез пленки карбида кремния на ее поверхности в газовой среде, представляющей собой оксид или диоксид углерода или смесь оксида или диоксида углерода с инертным газом и/или азотом при давлении 20-600 Па. На втором этапе в вакуумной печи в среде тетрафторида углерода при температуре 1300-1400°С и давлении 2500-6000 Па из полученной пленки карбида кремния формируют нанопленку углерода с кристаллической решеткой алмазного типа путем согласованного замещения атомов.

В качестве газовой среды на первом этапе используют как чистый СО, так и смесь газов, например, состоящую из 45 мас. % оксида углерода СО, 50 мас. % аргона и 5 мас. % азота. Возможна замена азота на силан.

Возможна реализация способа, при котором на втором этапе обеспечивают формирование нанопленки углерода с кристаллической решеткой алмазного типа с частичным сохранением под ней полученной на первом этапе пленки карбида кремния.

Также возможна реализация способа, при котором на втором этапе обеспечивают формирование нанопленки углерода с кристаллической решеткой алмазного типа вплоть до полного замещения атомов кремния на атомы углерода в полученной на первом этапе пленки карбида кремния, иными словами, вплоть до полного "растворения" (не в строгой научной терминологии значения этого термина, а в смысле распада или исчезновения, пленки карбида кремния).

В Способе предпочтительно применение основы из кремния ориентации (111).

Для того, чтобы лучше продемонстрировать отличительные особенности изобретения, в качестве примера, не имеющего какого-либо ограничительного характера, ниже описан предпочтительный вариант реализации применительно к устройству, подложка которого выполнена из кремния, легированного бором (кристаллографическая ориентация (111)).

Пример реализации иллюстрируется Фигурами чертежей, на которых представлено:

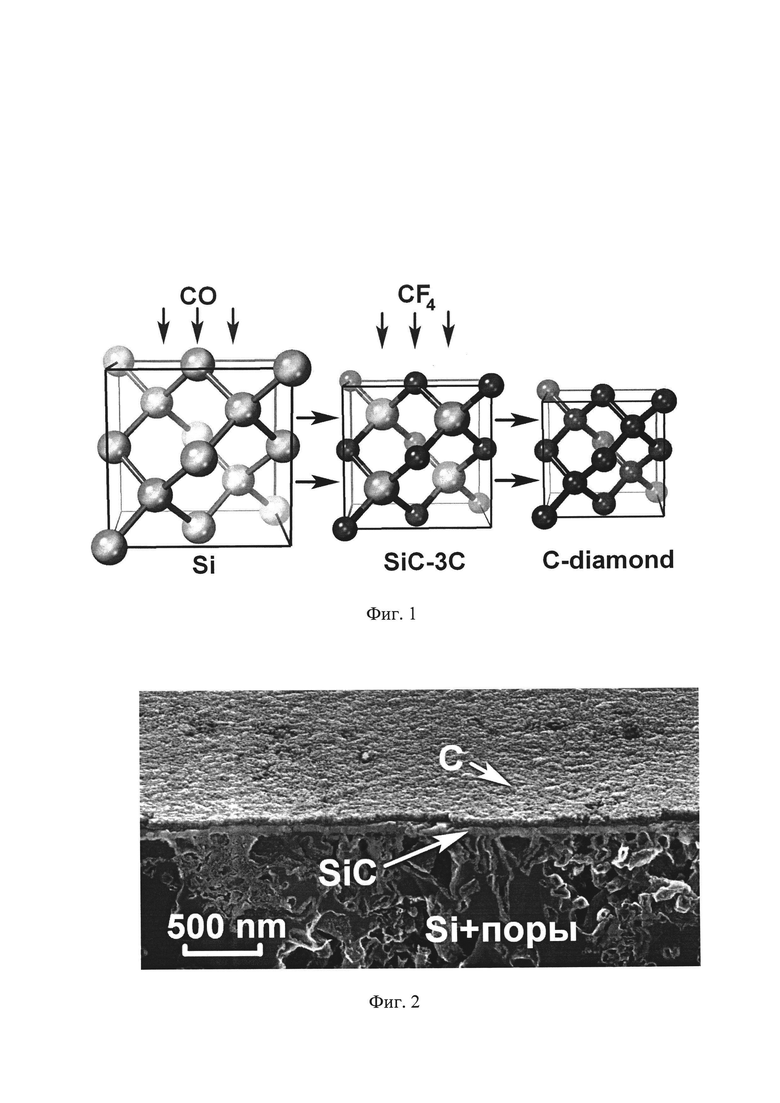

Фиг. 1 Схематическое представление двухстадийной конверсии кристалла кремния в кристалл алмаза.

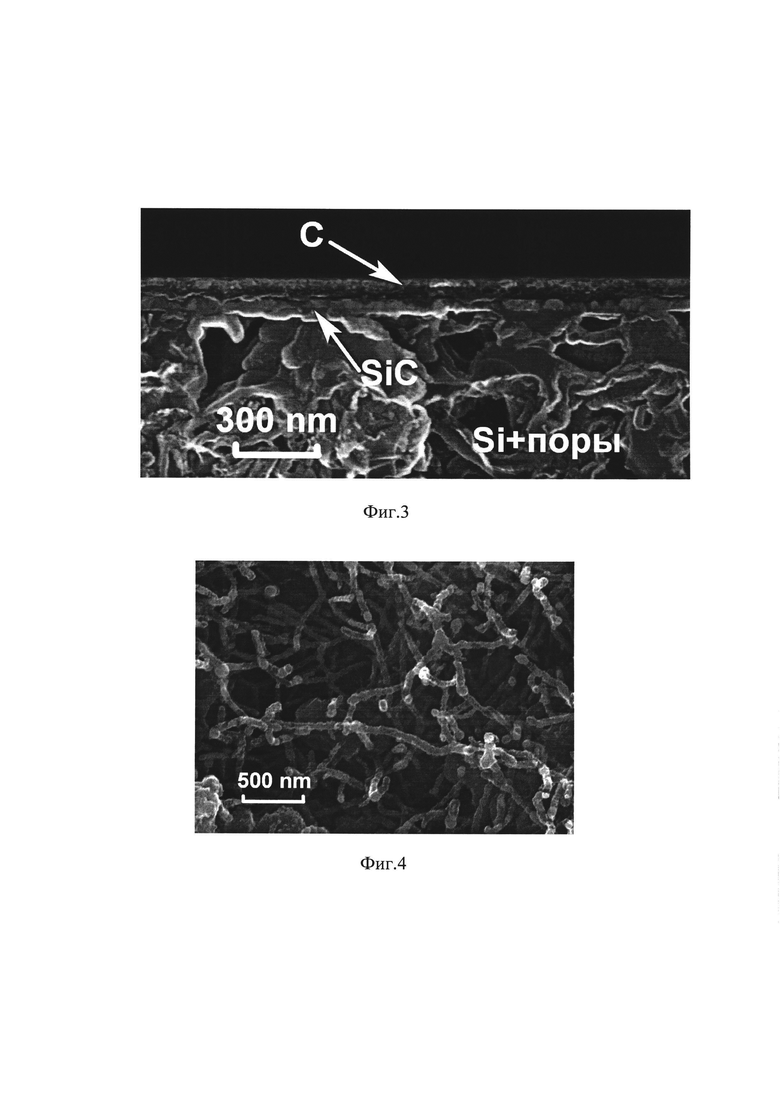

Фиг. 2 - микрофотография поперечного среза изделия C/SiC/Si(111) с переходным слоем в виде пленки SiC,

Фиг. 3 - то же, другой образец и масштаб,

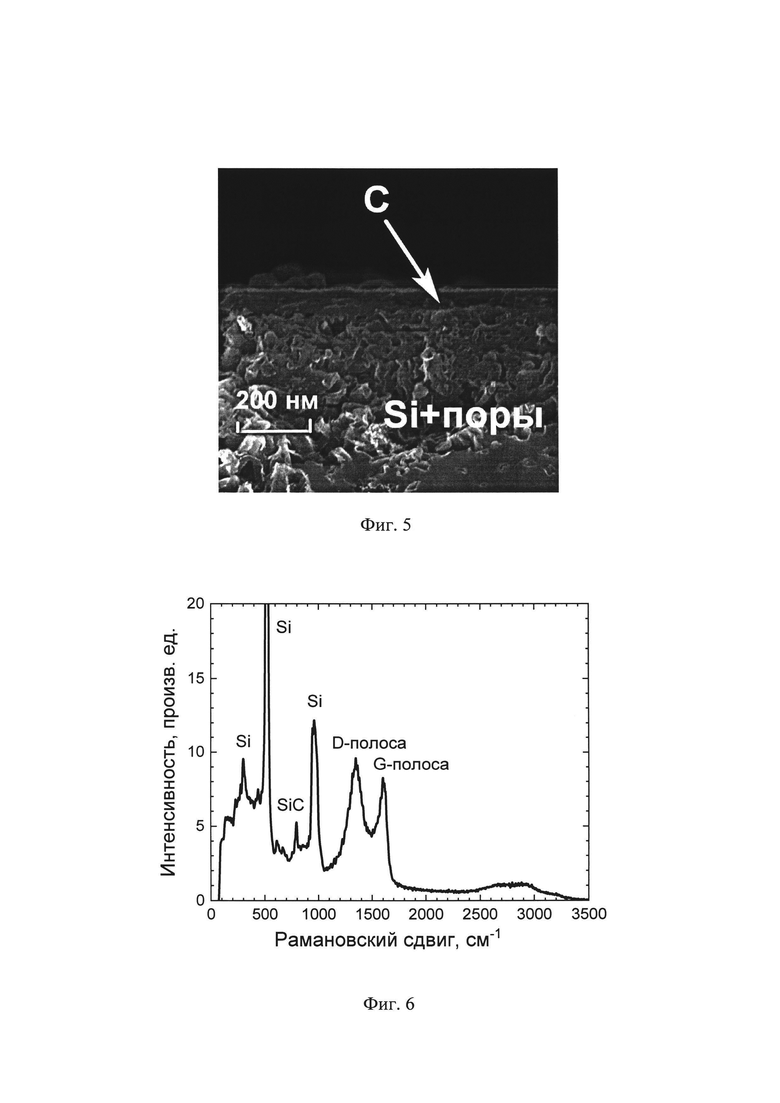

Фиг. 4 - микрофотография поверхности изделия C/SiC/Si(110) с переходным слоем в виде пленки SiC,

Фиг. 5 - микрофотография среза изделия C/SiC/Si(111) с переходным слоем без пленки SiC (с "растворившейся" пленкой), а с фрагментарным распределением SiC в Si,

Фиг. 6. - рамановский спектр типа I от прозрачного слоя углерода на SiC/Si,

Фиг. 7. - рамановский спектр типа II от полупрозрачного слоя углерода на SiC/Si.

Фиг. 8. - рамановский спектр типа III от непрозрачного слоя углерода на SiC/Si,

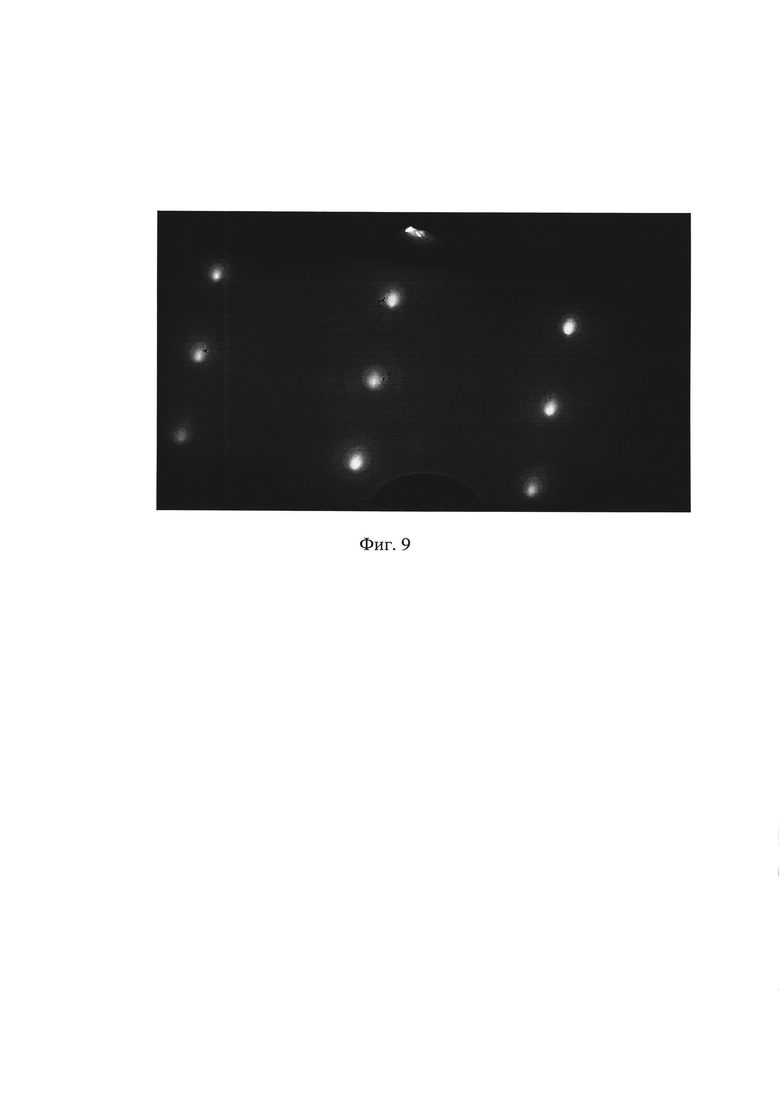

Фиг. 9. Электронограмма образца C/SiC/Si(111) 4°, полученная электронографом ЭМР-100 при энергии электронов 50 keV.

Заявляемый способ, позволяющий изготовить заявляемое изделие, реализуется в два этапа, первый из которых описан в патенте RU 2363067. В качестве основы (подложки) использована пластина монокристаллического кремния марки КДБ-3 (кремний полупроводниковой квалификации, легированный бором) с ориентацией поверхности, отклоненной от плоскости (111) на 4°. Эта кремниевая подложка размещалась в вакуумной печи, в которую после откачивания воздуха подавался оксид углерода СО до достижения давления 120 Па, затем нагревали печь до температуры 1050°С.

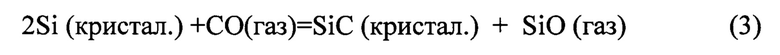

Таким образом, реализуется реакция согласованного замещения атомов:

После выдержки при указанных условиях в течение 30 минут оксид углерода откачивали, печь охлаждали и подложку извлекали из печи. Наличие пленки карбида кремния, сформированной на подложке кремния, было зафиксировано методом оптической микроскопии.

Структура полученного образца была исследована методом электронографии на отражение, а также электронным микроскопом высокого разрешения, растровым электронным микроскопом и люминесценцией. Исследования показали, что на поверхности кремниевой подложки сформирована пленка карбида кремния в основном политипа 3С толщиной 10-20 нм. Дислокации несоответствия решеток отсутствуют. Пленка карбида кремния имеет в объеме монокристаллическую и атомно-гладкую поверхность.

Аналогичные результаты получены при использовании на первом этапе вместо СО других углеродосодержащих газов: диоксид углерода или смесь оксида или диоксида углерода с инертным газом и/или азотом и/или силаном при давлении 20-600 Па, а нагрев кремниевой подложки осуществлялся до температуры 950-1400°С. В качестве газовой среды может быть использована смесь газов, например, состоящая из 45%мас оксида углерода СО, 50 мас. % аргона и 5 мас. % азота (или силана).

Подробное описание примеров реализации первого этапа и полученных результатов представлено в патенте RU 2363067. При этом образовывалась эпитаксиальная пленка SiC кубического политипа 3С толщиной от 50 до 200 нм в зависимости от ориентации подложки, состава и давления указанных газов.

На втором этапе реализации способа полученные образцы SiC-3C/Si обрабатывались в вакуумной печи в среде тетрафторида углерода (CF4) при температуре Т = 1300-1400°С и давлении  в течение 15-30 мин. При этом в зависимости от ориентации исходной подложки, ее температуры, времени конверсии и давления

в течение 15-30 мин. При этом в зависимости от ориентации исходной подложки, ее температуры, времени конверсии и давления  на поверхности образца образовывались наноуглеродные структуры.

на поверхности образца образовывались наноуглеродные структуры.

Таким образом, на втором этапе реализуется реакции замещения:

На Фиг. 1 дано схематическое представление двухстадийной конверсии кристалла кремния в кристалл алмаза. На первом этапе из кремния согласованным образом образуется кубический политип карбида кремния SiC-3C, т.е. половина атомов Si согласованно заменяется на атомы С за счет реакции замещения с монооксидом углерода СО (диоксидом углерода, их смеси или их смеси с инертными газами и/или азотом), в результате уменьшаются межатомные расстояния с сохранением структуры связей (Фиг. 1). На втором этапе вторая половина атомов Si (т.е. атомы Si в SiC) согласованно заменяется на атомы С за счет реакции замещения с тетрафторидом углерода CF4, в результате решетка вновь пропорционально уменьшается и образуется углерод с решеткой алмазного типа, т.е с преимущественной sp3-гибридизацией.

Пример реализации.

В качестве основы была использована пластина монокристаллического кремния марки КДБ-3 (кремний полупроводниковой квалификации, легированный бором), диаметром 35 мм с ориентацией поверхности, отклоненной от плоскости (111) на 4 градуса. Эта кремниевая пластина была размещена в печи реактора, после чего был откачен воздух и подан оксид углерода СО до достижения давления в реакторе 70 Па, затем объем печи был нагрет до температуры 1350°С. После выдержки при указанных условиях в течение 30 минут была выращена пленка SiC толщиной ~ 200 нм.

Второй этап длился 25 мин при температуре 1350°С и давлении тетрафторида углерода 2500 Па. При этом толщины пленки SiC и сформированной на ней нанопленкой углерода с кристаллической решеткой алмазного типа оказались примерно по 80 нм. То есть, полученная на первом этапе пленка карбида кремния частично сохранилась, а часть ее конвертировалась в углерод с кристаллической решеткой алмазного типа. На Фиг. 2 приведена микрофотография поперечного среза полученного образца изделия C/SiC/Si(111).

На Фиг. 3 приведен срез другого образца изделия C/SiC/Si(111). Толщина нанопленки SiC после первого этапа была равна 100 нм (толщина определялась методом эллипсометрии). Второй этап осуществлялся при температуре 1350°С и давлении тетрафторида углерода 5000 Па в течение 20 мин. Толщины нанопленок углерода и SiC примерно равны 90 нм и 70 нм соответственно.

Существенную роль в формировании качественной углеродной нанопленки играет кристаллографическая ориентация исходного кремния. Наилучшая упорядоченность получается на кремнии (111). Наихудшая упорядоченность, соответствующая поликристаллу, получается на поверхности кремния (110). В этом случае вырастают углеродные структуры с очень большой шероховатостью. На поверхности кремния (100) вырастают структуры с промежуточным качеством между качеством на (111) и качеством на (110). Эпитаксиальные углеродные структуры на кремнии (100) удается получить сравнительно небольшой толщины < 50 нм. Это объясняется тем, что слой SiC, получаемый на первом этапе способа, существенно тоньше и хуже по качеству, чем на (111).

На Фиг. 4 приведено изображение поверхности образца изделия C/SiC/Si(110). Видно, что углерод принимает форму нанотрубок.

На Фиг. 5 показан срез образца C/SiC/Si(111), в котором нанопленка SiC, образованная на первом этапе, практически отсутствует за счет реакции SiC с CF4, и SiC лишь фрагментарно присутствует в основе Si. Такие изделия, при необходимости, могут быть получены путем варьирования параметров процесса как первого, так второго этапа.

Рамановский спектр получаемых изделий может быть условно разделен на три типа (Фиг. 6-8). Все три типа спектра выявляют пики только углерода, причем пика графита с sp2-гибридизацией (узкий пик 1379 см-1) нет ни в одном типе спектра. При малых временах второй стадии конверсии (меньше 20 мин), за редким исключением, образцы имеют рамановский спектр типа I (Фиг. 6), состоящий из двух широких пиков D-полосы и G-полосы. В частности, данный конкретный спектр получен от образца C/SiC/Si(l 11) при времени протекания второго этапа 15 мин и давлении  . Как правило, образцы типа I являются прозрачными. В частности, эллипсометрический анализ дает полную прозрачность слоя углерода типа I в диапазоне энергий фотонов вплоть до 6.5eV. Это означает, что выращенная структура полностью соответствует sp3-гибридизации, т.е. решетке алмазного типа. Пик D-полосы у типа I соответствует частоте 1350 см-1, максимум пика G-полосы соответствует частоте 1600 см-1 (для справки у непрозрачного графита с sp2-гибридизацией 1579 см-1). Рамановский спектр слоев типа I соответствует спектру наноалмазов, в частности, детонационных алмазов и шаровидных неограненных алмазов (ballas).

. Как правило, образцы типа I являются прозрачными. В частности, эллипсометрический анализ дает полную прозрачность слоя углерода типа I в диапазоне энергий фотонов вплоть до 6.5eV. Это означает, что выращенная структура полностью соответствует sp3-гибридизации, т.е. решетке алмазного типа. Пик D-полосы у типа I соответствует частоте 1350 см-1, максимум пика G-полосы соответствует частоте 1600 см-1 (для справки у непрозрачного графита с sp2-гибридизацией 1579 см-1). Рамановский спектр слоев типа I соответствует спектру наноалмазов, в частности, детонационных алмазов и шаровидных неограненных алмазов (ballas).

При увеличении продолжительности второго этапа (при прочих равных условиях) рамановский спектр типа I может не измениться (при этом прозрачность ухудшается), а может перейти в спектр типа II (Фиг. 5) или типа III (Фиг. 6). Это означает, что с течением времени протекания реакции (2) структура связей между атомами углерода может полностью изменится, но все равно остается алмазоподобной, т.е. с преобладанием sp3-гибридизации.

Исследования упорядоченности углеродных наноструктур дифракцией быстрых электронов на отражение показали, что при малых временах (до 20 минут) второго этапа способа качество кристаллической структуры углеродных слоев близко к эпитаксиальным, но при увеличении времени конверсии качество структур заметно падает вплоть до поликристалла. Наиболее упорядоченными углеродные слои (нанопленка) растут на вицинальной поверхности Si(111) с 4° отклонением. Типичная электронограмма такого слоя толщиной 50-100 нм при времени конверсии 15-20 мин. образца C/SiC/Si(111) 4°, полученная электронографом ЭМР-100 при энергии электронов 50 keV приведена на Фиг. 9. Из микрофотографии следует, что на дифракционной картине имеются лишь точки, отвечающие кристаллической фазе, а поликристаллическая фаза углерода отсутствует, так как отсутствуют круги и дуги, соответствующие поликристаллической фазе и размытое гало, отвечающее аморфной фазе.

Приведенные выше режимы осуществления способа (температура, временные интервалы, давление) получены экспериментальным путем и могут варьироваться в заданных пределах. Это зависит от многих факторов (марка кремния, задаваемой толщина переходного слоя (пленки карбида кремния) задаваемой толщины нанопленки углерода и т.д.)

Как известно, многообразие структуры и свойств углеродных наноматериалов определяется уникальной способностью атомов углерода к различным типам гибридизации электронных оболочек: плоскостной «графеновой, sp2 типа», пространственной «алмазной, sp3 типа» и линейной «карбиновой - sp типа». Возможность создания углеродных наноматериалов с предельно близким расположением областей, имеющих различный тип гибридизации электронных оболочек, делает метод конверсии особенно актуальным при получении углеродных слоев.

В настоящем изобретении слои наноструктурированного углерода предлагается получать на подложке из кремния посредством создания переходного слоя карбида кремния и только за счет согласованных реакций замещения, в которых "новые" атомы встают на место "старых", сохраняя всю структуру связей. Т.е. новые связи создаются одновременно с разрушением старых связей.

В отличие от реакции (2), при которой связи просто не могут сохраниться, так как хлор «выедает» весь кремний в карбиде кремния, уничтожая алмазоподобную структуру связей карбида кремния, реакция (3) также является согласованной.

Это позволяет получать на подложке покрывающий слой высоких потребительских свойств в виде нанопленки углерода с кристаллической решеткой алмазного типа. Поскольку данная решетка получается напрямую из алмазоподобной решетки кубического карбида кремния, то она не содержит ростовых дефектов, подобных дислокациям несоответствия решеток, сильно ухудшающих электрические свойства слоев, так как они резко ограничивают подвижность носителей заряда. Отсутствие дислокаций несоответствия в углеродных слоях, получаемых путем согласованного замещения атомов из кубического карбида кремния, является характерной особенностью данных слоев и обеспечивает высокую подвижность носителей заряда, часто используемую при работе приборов в микроэлектронике.

Способ является высокотехнологичным, не требует применения специально разработанного оборудования, осуществляется с применением доступных кремниевых подложек, технология изготовления которых в настоящее время доведена до совершенства, и доступных газов. Способ позволяет одновременно получать достаточное количество изделий в одном реакторе, количество зависит от его объема реакционной камеры. В рамках заявляемого способа, варьируя технологические режимы в рамках заявленных интервалов параметров, возможно получение изделий с заданными свойствами при значительной вариации давления тетрафторида углерода  что позволяет применять способ для широкого номенклатурного ряда полупроводниковый изделий различного назначения. Применение кремния в виде основы (подложки) также позволяет использовать высокоразвитую современную технологию производства подложек кремния в диапазоне от 5 до 25 см для роста на них углеродных слоев с кристаллической решеткой алмазного типа.

что позволяет применять способ для широкого номенклатурного ряда полупроводниковый изделий различного назначения. Применение кремния в виде основы (подложки) также позволяет использовать высокоразвитую современную технологию производства подложек кремния в диапазоне от 5 до 25 см для роста на них углеродных слоев с кристаллической решеткой алмазного типа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления функционального элемента полупроводникового прибора | 2019 |

|

RU2727557C1 |

| Функциональный элемент полупроводникового прибора | 2020 |

|

RU2730402C1 |

| ЯЩИК С ПОКРЫТИЕМ ДЛЯ МОЮЩЕГО СРЕДСТВА | 2008 |

|

RU2487204C2 |

| Изделие с покрытием из карбида кремния и способ изготовления изделия с покрытием из карбида кремния | 2018 |

|

RU2684128C1 |

| Фоточувствительное устройство и способ его изготовления | 2018 |

|

RU2685032C1 |

| Функциональный элемент полупроводникового прибора и способ его изготовления | 2022 |

|

RU2787939C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ, СОДЕРЖАЩИХ КРЕМНИЕВУЮ ПОДЛОЖКУ С ПЛЕНКОЙ ИЗ КАРБИДА КРЕМНИЯ НА ЕЕ ПОВЕРХНОСТИ И РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2522812C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТЕМПЛЕЙТА НИТРИДА ГАЛЛИЯ ПОЛУПОЛЯРНОЙ (20-23) ОРИЕНТАЦИИ НА КРЕМНИЕВОЙ ПОДЛОЖКЕ И ПОЛУПРОВОДНИКОВОЕ СВЕТОИЗЛУЧАЮЩЕЕ УСТРОЙСТВО, ИЗГОТОВЛЕНИЕ С ИСПОЛЬЗОВАНИЕМ СПОСОБА | 2013 |

|

RU2540446C1 |

| Способ получения пластины монокристалла нитрида галлия | 2018 |

|

RU2683103C1 |

| Способ получения алмазоподобных тонких пленок | 2016 |

|

RU2668246C2 |

Изобретение относится к классу полупроводниковых приборов и может быть использовано в микро-, нано- и оптоэлектронике. Функциональный элемент полупроводникового прибора имеет основу, выполненную из кремния со сформированным на нем переходным слоем, содержащим карбид кремния, на котором имеется покрывающий слой в виде нанопленки углерода с кристаллической решеткой алмазного типа. Способ изготовления заявляемого функционального элемента полупроводникового прибора осуществляется в вакуумной печи в два этапа, на первом из которых осуществляют нагрев основы до температуры 950-1400°С и синтез пленки карбида кремния на ее поверхности в газовой среде, представляющей собой оксид или диоксид углерода или смесь оксида или диоксида углерода с инертным газом и/или азотом при давлении 20-600 Па. На втором этапе в вакуумной печи в среде тетрафторида углерода при температуре 1300-1400°С и давлении 2500-6000 Па из полученной пленки карбида кремния формируют нанопленку углерода с кристаллической решеткой алмазного типа путем согласованного замещения атомов. Наилучший результат достигается, когда в качестве основы применяют кремний ориентации (111). Достигаемый технический результат - получение на подложке (основе) из кремния углеродного нанокристаллического материала с кристаллической структурой алмазного типа высокого качества за счет сохранения алмазоподобного типа кристаллической решетки при конверсии Si→SiC→С. 2 н. и 4 з.п. ф-лы, 9 ил.

1. Функциональный элемент полупроводникового прибора, характеризующийся тем, что имеет основу, выполненную из кремния со сформированным на нем переходным слоем, содержащим карбид кремния, на котором имеется покрывающий слой в виде нанопленки углерода с кристаллической решеткой алмазного типа.

2. Функциональный элемент полупроводникового прибора по п. 1, отличающийся тем, что переходный слой включает пленку из карбида кремния.

3. Функциональный элемент полупроводникового прибора по п. 1 или 2, отличающийся тем, что основа выполнена из кремния ориентации (111).

4. Способ изготовления функционального элемента полупроводникового прибора, при котором функциональный элемент содержит основу, выполненную из кремния со сформированным переходным слоем, содержащим карбид кремния, на котором имеется покрывающий слой в виде нанопленки углерода с кристаллической решеткой алмазного типа, характеризующийся тем, что осуществляется в вакуумной печи в два этапа, на первом из которых осуществляют нагрев основы до температуры 950-1400°С и синтез пленки карбида кремния на ее поверхности в газовой среде, представляющей собой оксид или диоксид углерода или смесь оксида или диоксида углерода с инертным газом и/или азотом при давлении 20-600 Па, на втором этапе в вакуумной печи в среде тетрафторида углерода при температуре 1300-1400°С и давлении 2500-6000 Па из полученной пленки карбида кремния формируют нанопленку углерода с кристаллической решеткой алмазного типа путем согласованного замещения атомов.

5. Способ изготовления функционального элемента полупроводникового прибора по п. 4, отличающийся тем, что на втором этапе обеспечивают формирование нанопленки углерода с кристаллической решеткой алмазного типа с частичным сохранением полученной на первом этапе пленки карбида кремния.

6. Способ по любому из пп. 4, 5, отличающийся тем, что в качестве основы применяют кремний ориентации (111).

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО КРЕМНИЕВУЮ ПОДЛОЖКУ С ПЛЕНКОЙ ИЗ КАРБИДА КРЕМНИЯ НА ЕЕ ПОВЕРХНОСТИ | 2008 |

|

RU2363067C1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО КРЕМНИЕВУЮ ПОДЛОЖКУ С ПЛЕНКОЙ ИЗ КАРБИДА КРЕМНИЯ НА ЕЕ ПОВЕРХНОСТИ | 2005 |

|

RU2286616C2 |

| ПОЛУПРОВОДНИКОВЫЙ ПРИБОР | 2010 |

|

RU2446511C1 |

| Фоточувствительное устройство и способ его изготовления | 2018 |

|

RU2685032C1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2020-02-28—Публикация

2019-06-11—Подача