Изобретение относится к областям нефтепереработки и дорожного строительства, конкретно к композитному битумному вяжущему с улучшенными эксплуатационными свойствами и способу его получения, и может быть использовано на нефтеперерабатывающих предприятиях для переработки высоковязких нефтей и битумов, а также при выполнении строительных и дорожных работ.

Для битумных вяжущих важнейшим является комплекс вязкоупругих свойств, который определяет устойчивость к колееобразованию и растрескиванию дорожных покрытий на их основе и который улучшают путем введения в базовый битум различных добавок.

Известен способ получения битумного вяжущего (RU №2496812, МПК C08L 95/00, опубл. 27.10.2013), которое содержит битум и полимерный компонент, состоящий из индустриального масла, наномодифицированного одностенными углеродными нанотрубками (ОУНТ) без очистки от примесей углеродных и металлических наночастиц, и полимера. В качестве полимерного компонента используют термоэластопласт - ДСТ-30Р-01. Соотношение компонентов следующее, масс. %: ДСТ-30Р-01 - 1,1-3,4; индустриальное масло - 2,2-9,4; ОУНТ - 0,001-0,03; битум - остальное. Способ получения вяжущего включает введение при перемешивании в битум полимерного компонента. Причем до введения в битум осуществляют подготовку полимерного компонента путем смешивания ОУНТ с индустриальным маслом при температуре 100-120°С и последующим введением полимера, после чего полученную смесь при перемешивании вводят в битум при 120-160°С. Результатом является получение высокооднородного битумного вяжущего, обладающего высокими физико-механическими свойствами с одновременным сокращением расхода полимера и индустриального масла. Битумное вяжущее обладает высокими физико-механическими свойствами при малом расходе полимера и индустриального масла, но подвержено быстрому старению вследствие совмещения с индустриальным маслом, включает в себя дорогостоящие добавки и имеет невысокую прочность адгезионных соединений.

Известен способ получения битумного вяжущего (ЕР №0458386, кл. C08L 95/00, 1972), включающий смешение 85-98 масс. % битума с 15-2 масс. % разветвленного или линейного стирольного блок-сополимера при 200-250°С в течение 15-40 минут. Вяжущее имеет высокую прочность и эластичность, но характеризуется неполным совмещением битума с модификатором, в результате чего его структура негомогенна и приводит к появлению трещин на дорожном полотне.

Известен способ получения битумного вяжущего (см. RU 2754709, кл. МПК C10G 21/14, опубл. 06.09.2021), которое содержит битум, полимер класса термоэластопластов - блок-сополимер бутадиена и стирола (СБС) в количестве 3,15-3,5 масс. %, пластификатор, в качестве которого используют Унипласт, в количестве 1,5 масс. % и тонкодисперсную добавку, в качестве которой используют шунгит, в количестве 3-5 масс. %, где битум -остальное. Вяжущее имеет повышенную гомогенность структуры, улучшенную адгезию к минеральным материалам, более высокую когезию и температуру размягчения, более высокую растяжимость при 25 и 0°С и эластичность, что в конечном итоге улучшает физико-механические свойства полимерасфальтобетона такие, как прочность на сжатие при 20 и 50°С, сцепление при сдвиге, трещиностойкость при низких температурах. Недостатком вяжущего является недостаточно высокая прочность адгезионных соединений и его склонность к необратимым деформациям при повышенных температурах.

Известен способ получения битумного вяжущего для дорожного покрытия, описанный в патенте RU 2038360, кл. C08L 95/00, опубл. 27.06.1995, который заключается в добавлении к битуму масла и модификатора, в качестве которых выступают индустриальное масло и блоксополимер алкадиена и стирола типа стирол-алкадиен-стирол (САС), причем смешивание модификатора с маслом осуществляют при 80-160°С и далее добавляют полученную смесь к битуму и перемешивают при следующем соотношении компонентов, масс. %:

Получаемое битумное вяжущее существенно отличается в лучшую сторону от известных вяжущих по теплостойкости, эластичности и трещиностойкости и соответствует по всем параметрам требованиям, предъявляемым к вяжущим. Срок службы покрытий, полученных с применением такого вяжущего, увеличивается в 1.5-2 раза.

Однако его недостатком является недостаточно высокие адгезионные и когезионные характеристики, а также склонность к необратимым деформациям (ползучести) при обычных и повышенных температурах.

Известен способ получения битумного вяжущего, описанный в патенте RU №2785849, МПК C08L 95/00, опубл. 14.12.2022, заключающийся в нагревании битума, добавлении к нему смачивателя и наноразмерного модификатора и перемешивании полученной смеси, в котором в качестве смачивателя применяют бионефть, полученную путем быстрого пиролиза древесной биомассы и характеризующуюся плотностью 1,12-1,21 г/мл и содержанием воды 20-45%, и нагретую до температуры 180°С, в качестве наноразмерного модификатора используют наночастицы или гидрофобизированного диоксида кремния или органомодифицированного монтмориллонита и после перемешивания смесь выдерживают в нагретом состоянии в течение 30-60 мин при следующем соотношении компонентов, масс. %:

Получаемое битумное вяжущее имеет улучшенные вязкоупругие и адгезионные характеристики.

Недостаток известного способа получения битумного вяжущего заключается в наличии в составе получаемого вяжущего токсичной пиролизной бионефти, а также его высокой стоимости за счет высокого расхода наночастиц.

По совокупности признаков и конечному техническому результату известный способ может быть принят как наиболее близкий аналог - прототип.

Задачей данного изобретения является разработка более экономичного и экологичного способа получения битумного вяжущего для дорожного строительства, которое бы характеризовалось высокими вязкоупругими и адгезионными свойствами наряду с более дешевым и экологичным используемым сырьем.

Поставленная задача решается тем, что предложен способ получения композитного битумного вяжущего для дорожного строительства, включающий нагревание битума, добавление к нему смачивателя и частиц, перемешивание полученной смеси и ее выдерживание в нагретом состоянии, в котором в качестве смачивателя применяют воду, взятую в стократном избытке по массе по отношению к частицам, в качестве частиц используют микрофибриллярную целлюлозу со средним диаметром микрофибрилл 200-400 нм и длиной 100 мкм, причем сначала осуществляют смешивание смачивателя и частиц, затем добавляют битум и продолжают перемешивание при температуре 60-80°С, а выдерживание полученной смеси в нагретом состоянии осуществляют до полного испарения воды с получением готового композитного битумного вяжущего следующего состава, масс. %:

Технический результат, который может быть получен от использования предлагаемого изобретения заключается в следующем:

- получение композитного битумного вяжущего, характеризующегося высокими вязкоупругими характеристиками;

- увеличение предельной температуры эксплуатации и использования битумного вяжущего;

- уменьшение расхода частиц на получение вяжущего;

- экологичный процесс приготовления вяжущего благодаря использованию воды в качестве смачивателя частиц.

Неочевидность данного решения заключается в использовании микрофибриллярной целлюлозы в качестве модификатора для которого можно использовать в качестве смачивателя обыкновенную воду, тем самым предварительно переведя микрофибриллярную целлюлозу в частицы, диспергированные в воде, которые при смешении с битумом и последующем его обезвоживании в результате выдерживания смеси в нагретом состоянии остаются в неагрегированном состоянии и существенно повышают его характеристики.

Следует отметить, что при прямом смешении микрофибриллярной целлюлозы с битумом в тех же количествах сколько-нибудь заметного изменения его характеристик не происходит.

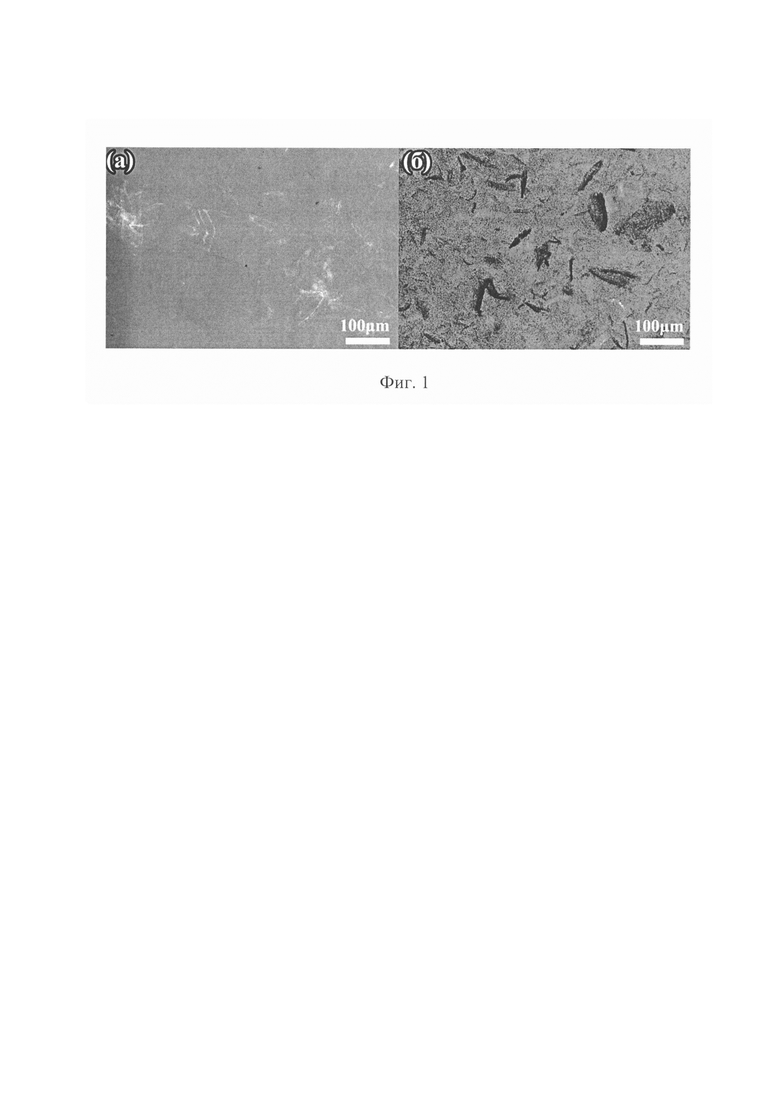

На Фиг. 1 представлены микрофотографии оптической микроскопии, иллюстрирующие различие в морфологии композитного битума с неагрегированной (а) и агрегированной (б) микрофибриллярной целлюлозой. Из представленных микрофотографий видно, что на фиг. 1(a) неагрегированная целлюлоза не видна в оптическом микроскопе, означая, что диаметр ее волокон составляет менее половины длины волны видимого света. Напротив, прямое введение микрофибриллярной целлюлозы в битум приводит к образованию из нее крупных агрегатов, которые хорошо видны в среде битума на фиг. 1(б), как черные области.

В первом случае, благодаря предварительной дезагрегации микрофибриллярной целлюлозы в воде как смачивателе образуется большое количество микроволокон, которое сохраняется в битумной среде и формирует в нем пространственную сетку, улучшающую его вязкоупругие характеристики.

Во втором случае, микрофибриллярная целлюлоза в среде битума представлена в виде отдельных агрегатов, которые при той же массовой доле, не взаимодействуют между собой и не улучшают свойств битума как дорожного вяжущего.

При всем при этом битумное вяжущее для дорожного строительства должно характеризоваться высокой стойкостью к колееобразованию и низкой склонностью к необратимым деформациям при обычных и повышенных температурах.

Фактор потерь получаемого композитного битумного вяжущего определяет его способность к обратимым и необратимым деформациям. Чем ниже величина фактора потерь, тем менее битумное вяжущее склонно к необратимым деформациям и тем, соответственно, лучше сохраняет форму при воздействии статической или низкочастотной динамической нагрузки.

Сдвиговая устойчивость композитного битумного вяжущего, определяющая его стойкость к колееобразованию и равная предельной температуре эксплуатации битумного вяжущего, не вызывающей колееобразование, так же как и фактор потерь, определяется по его вязкоупругим характеристикам. Дорожное полотно на основе битумного вяжущего с высокими вязкоупругими характеристиками менее склонно к колееобразованию в результате воздействия низкоскоростного тяжелонагруженного дорожного движения, и, как результат, требует менее частой замены или ремонта, что является экономически выгодным.

Нижеследующие примеры иллюстрируют, но не ограничивают предлагаемое изобретение.

Качество получаемого битумного вяжущего для дорожного строительства оценивают по следующим показателям: фактор потерь и сдвиговая устойчивость.

Фактор потерь определяют при угловой частоте 10 с-1, температуре 20°С и амплитуде относительной деформации 0,1%.

Сдвиговую устойчивость, являющуюся мерой стойкости к колееобразованию, определяют как максимальную температуру, при которой отношение комплексного модуля к синусу фазового угла при угловой частоте 10 с-1 и амплитуде относительной деформации 0,1% принимает значение не менее 1000 Па.

В качестве микрофибриллярной целлюлозы используют целлюлозу Celish KY100S (Daicel Miraizu Ltd., Япония), микрофибриллы которой имеют средний диаметр от 200 до 400 нм и длину 100 мкм, а в качестве битума -дорожный битум БНД 60/90 или любой другой.

Пример 1

В диспергатор добавляют 0,09 кг микрофибриллярной целлюлозы, микрофибриллы которой имеют средний диаметр 400 нм, предварительно диспергированной в стократном избытке воды по массе и нагретой до 80°С, затем постепенно добавляют 1 кг предварительно нагретого до 120°С битума при постоянном перемешивании со скоростью 17500 об/мин и продолжительностью 7 мин, с получением битумной эмульсии, которую обезвоживают выдерживанием в нагретом состоянии до полного испарения воды с получением 1,09 кг композитного битумного вяжущего, состоящего из 1 кг битума и 0,09 кг микрофибриллярной целлюлозы (8,3 масс. %).

Получают композитное битумное вяжущее для дорожного строительства следующего состава, % масс:

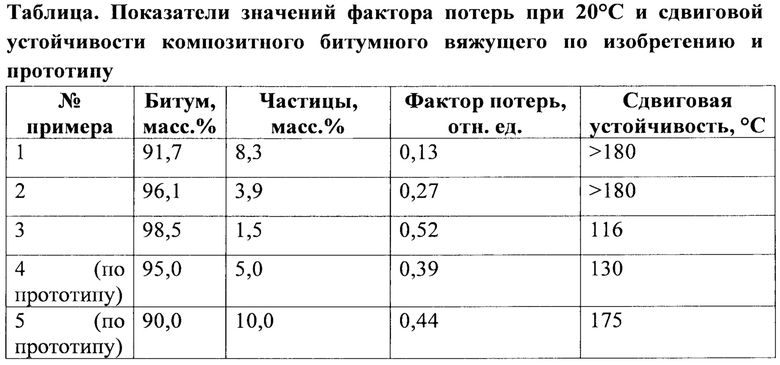

Показатели значений фактора потерь при 20°С и сдвиговой устойчивости полученного композитного битумного вяжущего приведены в таблице.

Пример 2

Получение композитного битумного вяжущего осуществляют аналогично способу, описанному в примере 1, но используют 2 кг битума и 0,08 кг микрофибриллярной целлюлозы (3,9 масс. %).

Получают композитное битумное вяжущее для дорожного строительства следующего состава, % масс:

Показатели значений фактора потерь при 20°С и сдвиговой устойчивости полученного битумного вяжущего приведены в таблице.

Пример 3

Получение композитного битумного вяжущего осуществляют аналогично способу, описанному в примере 1, но используют 4 кг битума и 0,06 кг микрофибриллярной целлюлозы (1,5 масс. %), микрофибриллы которой имеют средний диаметр 200 нм.

Получают композитное битумное вяжущее для дорожного строительства следующего состава, % масс:

Показатели значений фактора потерь при 20°С и сдвиговой устойчивости полученного битумного вяжущего приведены в таблице.

Пример 4 (по прототипу)

К 0,9 кг битума нагретого до 180°С добавляют 0,05 кг бионефти, полученной путем быстрого пиролиза древесной биомассы и характеризующейся плотностью 1,12 г/мл и содержанием воды 45%, и 0,05 г гидрофобизированного диоксида кремния (ГДК), смесь перемешивают, выдерживают в нагретом состоянии в течение 30 мин и затем охлаждают с получением готового битумного вяжущего.

Получают композитное битумное вяжущее для дорожного строительства следующего состава, % масс:

Показатели значений фактора потерь при 20°С и сдвиговой устойчивости полученного битумного вяжущего приведены в таблице.

Пример 5 (по прототипу)

К 0,8 кг битума нагретого до 180°С добавляют 0,1 кг бионефти, полученной путем быстрого пиролиза древесной биомассы и характеризующейся плотностью 1,17 г/мл и содержанием воды 35%, и 0,1 кг органомодифицированного монтмориллонита (ОММТ), смесь перемешивают, выдерживают в нагретом состоянии в течение 30 мин и затем охлаждают с получением готового битумного вяжущего.

Получают композитное битумное вяжущее для дорожного строительства следующего состава, % масс:

Показатели значений фактора потерь при 20°С и сдвиговой устойчивости полученного битумного вяжущего приведены в таблице.

Таким образом, предлагаемый по изобретению способ позволяет:

- более существенно улучшить стойкость к колееобразованию, повысив температуру сдвиговой устойчивости, при меньшем использовании частиц (пример 2) по сравнению с примерами 4-5 по прототипу;

- снизить фактор потерь в 3 раза (Пример 1) по сравнению с примером 5 по прототипу при соизмеримой концентрации частиц;

- сохранить низкую величину фактора потерь и хорошую сдвиговую устойчивость при кратно меньшем использовании частиц (Пример 3) по сравнению с примерами по прототипу;

- отказаться от использования пиролизной бионефти при приготовлении битумного вяжущего и в его составе, тем самым повысив экологичность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОГО ВЯЖУЩЕГО С УЛУЧШЕННЫМИ ВЯЗКОУПРУГИМИ И АДГЕЗИОННЫМИ ХАРАКТЕРИСТИКАМИ | 2022 |

|

RU2785849C1 |

| БИТУМНАЯ ЭМУЛЬСИЯ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2023 |

|

RU2818673C1 |

| Гранулированный компаунд для битума | 2024 |

|

RU2833695C1 |

| Способ получения битумного вяжущего | 2023 |

|

RU2825137C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО БИТУМА | 1998 |

|

RU2152965C1 |

| НИЗКОТЕМПЕРАТУРНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ МОДИФИЦИРОВАННОЙ РЕЗИНОВОЙ КРОШКИ | 2020 |

|

RU2730857C1 |

| БИТУМНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2004 |

|

RU2258721C1 |

| Способ получения битумных вяжущих для дорожных покрытий | 2017 |

|

RU2685214C1 |

| БИТУМНОЕ ВЯЖУЩЕЕ ДЛЯ ДОРОЖНОГО ПОКРЫТИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2299228C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ ИЗ ОТСЕВА ДРОБЛЕНИЯ ГРАНИТНОГО ЩЕБНЯ | 2016 |

|

RU2625353C1 |

Изобретение может быть использовано при выполнении строительных и дорожных работ. Способ получения композитного битумного вяжущего включает добавление к нагретому битуму частиц микрофибриллярной целлюлозы, предварительно смешенных со смачивателем. В качестве смачивателя используют воду, взятую в стократном массовом избытке по отношению к частицам микрофибриллярной целлюлозы. Частицы микрофибриллярной целлюлозы имеют средний диаметр микрофибрилл 200-400 нм и длину 100 мкм. Полученную смесь битума с частицами микрофибриллярной целлюлозы перемешивают при температуре 60-80°С и выдерживают в нагретом состоянии до полного испарения воды. Изобретение позволяет увеличить температуру эксплуатации битумного вяжущего, стойкость к колееобразованию покрытия, полученного на его основе, а также улучшить экологичность процесса получения вяжущего. 1 ил., 1 табл., 5 пр.

Способ получения композитного битумного вяжущего для дорожного строительства, включающий нагревание битума, добавление к нему смачивателя и частиц, перемешивание полученной смеси и ее выдерживание в нагретом состоянии, отличающийся тем, что в качестве смачивателя применяют воду, взятую в стократном избытке по массе по отношению к частицам, в качестве частиц используют микрофибриллярную целлюлозу со средним диаметром микрофибрилл 200-400 нм и длиной 100 мкм, причем сначала осуществляют смешивание смачивателя и частиц, затем добавляют битум и продолжают перемешивание при температуре 60-80°С, а выдерживание полученной смеси в нагретом состоянии осуществляют до полного испарения воды с получением готового композитного битумного вяжущего следующего состава, масс. %:

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ, МОДИФИЦИРУЮЩЕЙ НЕФТЯНЫЕ БИТУМЫ | 2021 |

|

RU2756811C1 |

| ПОЛИМЕРНО-БИТУМНОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2496812C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОНА | 2002 |

|

RU2230045C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БИТУМОМИНЕРАЛЬНОЙ СМЕСИ | 1992 |

|

RU2092462C1 |

| FR 2945297 A1, 12.11.2010. | |||

Авторы

Даты

2024-04-03—Публикация

2023-05-12—Подача