Настоящее изобретение относится к центробежному сепаратору (далее центрифуге), отличающемуся наличием нескольких разнесенных по оси кольцевых канавок на круговой стенке вращающегося барабана.

Уровень техники

Различные конструкции центрифуг, отличающиеся наличием вращающегося барабана, на круговой стенке которого имеются кольцевые углубления, известны в промышленности много лет. Круговая стенка обычно имеет форму усеченного конуса, благодаря чему она имеет небольшой наклон к вертикальной оси. Разделяемый зернистый материал, содержащий фракции с разной плотностью, загружается в виде шлама через загрузочную трубу в часть барабана на его дне или вблизи дна. При быстром вращении барабана, загрузочный материал растекается к круговой стенке и расходится по этой стенке и по кольцевым канавкам. Обычно снаружи круговой стенки через отверстия в кольцевых канавках закачивается вода для приведения накопившегося материала в псевдоожиженное состояние. Более тяжелые зернистые материалы (продукт) собираются в кольцевых канавках, в то время как более легкие зернистые материалы протекают над кольцевыми канавками выходят из барабана через верхнее отверстие барабана.

Предпринимались попытки повышения эффективности центрифуги этого типа путем изменения формы канавок, или введения в канавки вставок или экранов. Однако, несмотря на многолетние попытки улучшения эффективности центрифуг этого типа, отдача на единицу оборудования все еще составляет примерно 20%, и, поэтому, выходящий из барабана шлам пропускают через несколько сепараторов, для получения максимального количества продукта.

Поскольку тип разделяемых материалов и плотность этих материалов в шламе может меняться, условия работы конкретного сепаратора требуют оптимизации. Для этого можно изменять скорость вращения, т.е. центробежную силу, и давление закачиваемой воды. Оба фактора управляют флюидизацией в кольцевых канавках и определяют плотность накапливаемых частиц. Поэтому требуется конструкция концентратора, обеспечивающая большую гибкость и оптимизацию.

Также необходимо создать центрифугу, обеспечивающую более высокий выход продукта, т.е., продукта более высокой концентрации. Это обеспечило бы выход готового продукта, как у существующих центрифуг, при меньшем числе шагов сепарации, или более высокий выход продукта при том же числе шагов сепарации.

Раскрытие изобретения

С учетом описанного уровня техники, задачей настоящего изобретения является создание центрифуги, использование которой позволит ослабить некоторые из недостатков уровня техники. Согласно первой особенности изобретения, эти и иные задачи решаются центрифугой для разделения перемешанного зернистого материала с разной плотностью, включающей:

барабан центрифуги, имеющий основание, круговую стенку вокруг центральной оси и открытый конец, находящийся в основном напротив основания, причем центральная ось проходит через основание, круговая стенка имеет внутреннюю и внешнюю поверхности, и на внутренней поверхности имеется множество (несколько) кольцевых канавок,

корпус для размещения барабана центрифуги, причем основание корпуса располагается на центральной оси, а круговая стенка окружает центральную ось,

кольцевую полость, образованную стенкой барабана центрифуги и стенкой корпуса, причем кольцевая полость соединена с возможностью переноса текучей среды с несколькими кольцевыми канавками на внутренней поверхности барабана центрифуги посредством множества (ряда) отверстий в стенке барабана центрифуги,

впускной патрубок, приспособленный для введения шлама в барабан центрифуги, предпочтительно расположенный в основном параллельно центральной оси,

средства для вращения барабана центрифуги вокруг центральной оси, и впускное отверстие для текучей среды, соединенное с кольцевой полостью с возможностью переноса текучей среды,

причем суммарная площадь (Апотока) поперечного сечения для потока в кольцевой полости на двух разных высотах отличается по меньшей мере в 10 раз, и

кольцевая полость имеет по меньшей мере один перегораживающий элемент, приспособленный для по меньшей мере частичного разделения кольцевой полости на по меньшей мере первую и вторую секции.

Высота может быть измерена на расстоянии от основания барабана центрифуги вдоль центральной оси. Предпочтительно, две разных высоты измеряются либо вблизи основания барабана центрифуги (т.е., нижняя высота), вблизи верха барабана центрифуги (верхняя высота) и/или между основанием и верхом.

В описанной центрифуге имеется возможность не только управления потоком в сепараторе регулированием расхода на впускном отверстии для текучей среды или регулированием скорости вращения барабана центрифуги, но также за счет внутренней конструкции кольцевой полости так, что обеспечивается предпочтительное распределение текучей среды и оптимизируется распределение давления. Этим достигается оптимизация и лучшее регулирование давления в кольцевой полости и, тем самым, улучшенная флюидизация в кольцевых канавках. Термин "суммарная" относится к площади поперечного сечения потока в кольцевой полости вдоль всей окружности барабана центрифуги.

Предпочтительно, Апотока на двух разных высотах в кольцевой полости может отличаться по меньшей мере в 10 раз, например, по меньшей мере в 40 раз, более предпочтительно, по меньшей мере в 80 раз, еще более предпочтительно, по меньшей мере в 100 раз, даже еще более предпочтительно, по меньшей мере в 200 раз. Предпочтительно, различие составляет от 10 до 1000 раз, например, от 40 до 500, более предпочтительно, от 60 до 250 раз.

Приращение различия в величине Апотока на двух разных высотах на деле означает, что Апотока на одной высоте становится меньше, чем Апотока на сравниваемой высоте. Изменением в значении Апотока может быть постепенное увеличение вдоль стенки барабана центрифуги, либо это может быть локальное сужение.

В предпочтительном варианте осуществления изобретения, первая секция кольцевой полости по меньшей мере частично отделена от второй секции кольцевой полости так, что между секциями создается перепад давления. Разделенные секции в кольцевой полости изменяют поток в кольцевой полости и образуют отдельные зоны давления. Этим обеспечивается лучшее регулирование давления в кольцевой полости и тем самым более эффективная флюидизация в кольцевых канавках. Было установлено, что этим повышается эффективность сепаратора.

Идея изобретения основана на представлении о том, что при работе сепаратора давление текучей среды в кольцевой полости меняется от дна кольцевой полости к ее верху благодаря форме кольцевой полости, в частности благодаря изменяющемуся расстоянию от центра вращения, т.е., центральной оси, и от скорости вращения барабана центрифуги. Обычно, давление текучей среды нарастает от основания вверх, поскольку расстояние от центральной оси увеличивается к верхней части кольцевой полости. Поскольку кольцевые канавки располагаются в разных местах в барабане центрифуги, это приводит разному давлению текучей среды и, вследствие этого, также и к различию в потоке текучей среды через отверстия в кольцевых канавках. Зернистый материал в шламе имеет различные плотности и размеры, и изменяемое давление текучей среды способствует накоплению различного зернистого материала. Было установлено, что некоторые смежные кольцевые канавки накапливают значительно больше материала продукта, чем другие, поскольку они имеют оптимизированное давление текучей среды и, поэтому, лучшую флюидизацию зернистого материала. Благодаря наклону стенки барабана центрифуги и стенки корпуса, и вследствие его вращения, невозможно иметь одинаковое давление текучей среды во всех кольцевых канавках в центрифугах, известных в уровне техники. Однако благодаря наличию на двух разных высотах в кольцевой полости значений Апотока, отличающихся по меньшей мере в 10 раз, с образованием по меньшей мере двух частично разделенных секций, возможно изменить давление текучей среды другим способом и получить более подходящее давление (или область давления), которое может достигаться в нескольких местах в кольцевой полости. Оптимизация давления повышает количество продукта зернистого материала, собранного в кольцевых канавках, и, тем самым, повышает общую эффективность центрифуги.

С учетом числа кольцевых канавок в сепараторе и увеличения давления текучей среды в кольцевой полости может быть полезно разделить кольцевую полость на три или более по меньшей мере частично разделенных секции. Таким образом, в предпочтительном варианте осуществления кольцевая полость включает 3, 4, 5 или 6 по меньшей мере частично разделенных секции. В другом предпочтительном варианте осуществления центрифуга может содержать количество по меньшей мере частично разделенных секций по числу имеющихся кольцевых канавок. Такая конструкция предоставляет возможность создать нужное давление текучей среды в каждой отдельной кольцевой канавке и обеспечить одинаковое или по меньшей мере очень близкое давление текучей среды во всех отверстиях в кольцевые канавки.

Текучей средой, подаваемой в кольцевую камеру, может быть газ, например воздух, или жидкость, например вода. Газ используют для разделения сухих компонентов, а жидкость используется для разделения во влажных условиях.

Как правило, центрифуга в соответствии с настоящим изобретением используется для отделения благородных минералов с высокой плотностью от породы. Благородным минералом является, например золото. Такие минералы называются продуктом или целевым зернистым материалом.

В предпочтительном варианте осуществления кольцевая полость разделена на верхнюю секцию и нижнюю секцию. В таком контексте термины верхний и нижний определены относительно центральной оси. Предпочтительно эта ось параллельна направлению земного тяготения.

Расположение основания корпуса по центральной оси просто означает, что центральная ось проходит через это основание. Предпочтительно, центральная ось также проходит через центр основания барабана центрифуги.

Выражение "по меньшей мере частично разделенные" в настоящем контексте следует понимать в том смысле, что поток текучей среды между по меньшей мере частично разделенными секциями ограничен в такой мере, что имеется перепад давления между секциями. Это означает, что перепад давления из-за частичного разделения секций больше, чем повышение давления из-за силы тяготения во вращающейся центрифуге. Такое повышение может быть достигнуто ограничением площади поперечного сечения потока по меньшей мере в 10 раз. Это может быть осуществлено локальным сужением в кольцевой полости. Локальное сужение может быть создано перегородкой, ограничивающей поток по разным сторонам перегородки. Степень ограничения потока определяется размером перегородки, т.е., величиной различия между Апотока на перегородке и Апотока на другой высоте в кольцевой полости. Чем больше эта величина, тем сильнее ограничение потока. При росте различия между двумя Апотока к бесконечности, перекрытие полностью ограничивает поток в кольцевой полости. Таким путем секции в кольцевой полости могут быть разделены полностью или частично.

Как указано выше, кольцевая полость имеет по меньшей мере один перегораживающий элемент, приспособленный для разделения кольцевой полости на по меньшей мере первую и вторую секции. Предпочтительно, перегораживающий элемент может разделять кольцевую полость на секции по оси, образуя тем самым сужение по всей окружности. Перегораживающим элементом может быть выступ от стенки корпуса, либо от стенки барабана центрифуги, выпирающий к противоположной стенке, или им может быть перегораживающий элемент, касающийся как стенки корпуса, так и стенки барабана центрифуги. Таким путем перегораживающий элемент может изолировать или частично изолировать секции друг от друга для прохождения текучей среды. Перегораживающим элементом, в предпочтительном случае, может быть кольцевой перегораживающий элемент, имеющий кольцевую форму, приспособленный для контакта со стенкой барабана центрифуги и/или стенкой корпуса для разделения кольцевой полости на верхнюю или нижнюю секцию. Перегораживающий элемент может быть расположен по середине кольцевой полости для образования верхней и нижней секций, имеющих в основном одинаковую высоту и/или размер, либо он может быть сдвинут в сторону основания или к верху. Высотой в данном случае считается расстояние от дна кольцевой полости к верху кольцевой полости в направлении, в основном параллельном центральной оси. Когда перегораживающий элемент сдвинут к основанию, в получившейся кольцевой полости первая секция меньше по размеру, чем вторая секция.

В предпочтительном варианте осуществления, первая секция и вторая секция соединены с возможностью переноса текучей среды. Например, секции могут быть разделены перегораживающим элементом, в частности, кольцевой стенкой или кольцом с окнами, например, отверстиями или перфорацией, обеспечивающими прохождение текучей среды через эти отверстия или перфорацию из первой секции во вторую секцию или наоборот.

Перегораживающий элемент также может иметь окна, приспособленные для установки в них диафрагм (дросселирующих средств) или клапанов. При этом диафрагма или клапан могут быть заменены или модифицированы для обеспечения прохождения между секциями большего или меньшего количества текучей среды. В другом примере, секции могут быть разделены распределенными по кольцу перегораживающими элементами с промежутками между ними. Этим обеспечивается прохождение текучей среды через промежуток. В альтернативном варианте, кольцевой перегораживающий элемент может быть расположен либо на стенке центрифуги, или на стенке корпуса, и образовывать кольцевой зазор между кольцевым перегораживающим элементом и соответствующей стенкой.

В предпочтительном варианте осуществления изобретения, перегораживающий элемент содержит диафрагму, представляющую собой пассивную диафрагму, динамическую диафрагму или активную диафрагму. В то время как пассивная диафрагма обеспечивает заданное ограничение потока, динамическая диафрагма может содержать напряженную пружину для получения ограничения потока в зависимости от различных давлений. Напряженная пружина может также дросселировать поток в зависимости от центробежного ускорения, т.е., в зависимости от скорости вращения центрифуги. Активная диафрагма может управляться компьютером, удаленным контроллером или подобным устройством, для изменения степени ограничения потока. Это изменение может быть выполнено в процессе использования центрифуги для достижения оптимальных условий работы.

В одном или более предпочтительном варианте осуществления перегораживающий элемент включает одну или более активных диафрагм. Это позволяет оптимально распределить давление между двумя секциями, и, в частности, оптимизировать распределение давления в верхней секции.

В одном или более предпочтительных вариантах осуществления в верхней секции располагается датчик давления. Датчики давления могут быть связаны с контроллером, обеспечивающим регулирование одной или более активных диафрагм. Для регулирования могут использоваться входные данные от датчика давления, датчика потока, устройства измерения скорости и/или заданные пользователем значения. Датчик потока может быть установлен в центрифуге для измерения потока в кольцевую полость или между секциями в кольцевой полости. Устройство измерения скорости может быть выполнено с возможностью измерения скорости вращения центрифуги в процессе работы. Скорость вращения может быть использована для оценки центробежного ускорения, создаваемого вращением.

В одном или более предпочтительных вариантах осуществления датчик давления расположен в нижней секции. Этот датчик давления может быть связан с устройством управления, которое осуществляет регулирование одной или более активных диафрагм по входным данным от датчика давления.

В одном или более предпочтительных вариантов осуществления датчик давления располагается в нижней секции и в верхней секции.

В одном или более предпочтительных вариантов осуществления, впускное отверстие для текучей среды, обеспечивающее поступление текучей среды в кольцевую полость, содержит управляющий клапан, обеспечивающий регулирование количества текучей среды, подаваемой в кольцевую полость. Предпочтительно, этот управляющий клапан связан с устройством управления и одним или более датчиками давления в верхней и/или нижней секциях. Устройство управления может, таким образом, регулировать поток через управляющий клапан в зависимости от входных данных от датчиков давления. Этим обеспечивается улучшение распределения давления, особенно в нижней секции. В одном или более вариантах осуществления, датчик устанавливается так, чтобы измерять давление текучей среды или поток текучей среды во впускное отверстие для текучей среды. Этот датчик может быть соединен с устройством управления.

Активное управление распределением давления посредством активных диафрагм, управляющих клапанов и/или датчиков давления/потока обеспечивает оптимальное распределение давления и, тем самым, улучшенную работу центрифуги. Изменения давления могут выполняться в процессе работы, либо в перерывах в работе.

В частности, распределение давления в кольцевой полости может быть подвергнуто корректированию по мере износа внутренней поверхности конуса центрифуги, благодаря чему может быть достигнут более высокий выход полезного продукта за весь срок службы конуса центрифуги.

В другом примере, может быть изменено распределение давления в кольцевой полости и, тем самым, скорректирована флюидизация в кольцевой канавке для оптимизации извлечения фракций с другим размером или другой плотностью.

В другом предпочтительном варианте осуществления первая секция и вторая секция изолированы друг от друга по текучей среде. В качестве примера, это может достигаться перегораживающим элементом без каких-либо окон, например, кольцевой стенкой без каких-либо отверстий или перфораций, Текучая среда в данном случае может подаваться отдельно в первую секцию и во вторую секцию. В альтернативном случае, первая секция и вторая секция могут быть соединены с возможностью переноса текучей среды обходящим перегородку каналом, позволяющим текучей среде обходить вокруг перегородки. Обходящим перегородку каналом может быть патрубок или канал, расположенный снаружи круговой стенки корпуса, соединяющий с возможностью переноса текучей среды первую секцию со второй секцией. Особенности конструкции, например, диаметр или форма обходящего перегородку канала, могут быть выбраны так, чтобы управлять потоком между секциями.

В другом предпочтительном варианте осуществления один перегораживающий элемент интегрирован в круговую стенку барабана центрифуги и/или корпуса. Этим элементом может быть выступ одной или более круговых стенок, ограничивающий поток текучей среды между первой и второй секциями.

Распределение давления текучей среды в кольцевой полости определяется формой кольцевой полости, наклоном стенки барабана центрифуги и стенки корпуса, положением впускного отверстия для текучей среды, скоростью вращения барабана центрифуги, давления во впускном отверстии для текучей среды и т.д. Обычно давление нарастает снизу кольцевой полости к верху кольцевой полости благодаря вращению барабана центрифуги и наклону стенки барабана центрифуги. Поэтому существует положительный градиент давления в кольцевой полости в направлении от основания барабана центрифуги к его верхней части. В результате, в качестве альтернативы или дополнительно можно утверждать, что изобретение отличается тем, что кольцевая полость центрифуги выполнена с возможностью создания градиента давления предпочтительно вдоль внешней поверхности стенки барабана центрифуги, имеющего положительную и отрицательную величину. Градиентом давления является изменение давления от одного места в кольцевой полости к другому, например, от основания к верху или наоборот. Возможность получения в кольцевой полости как положительной, так и отрицательной величины градиента давления означает, что если в кольцевой полости давление нарастает к верху, то в полости имеется падение давления, а если в кольцевой полости давление кверху снижается, то полости имеется рост давления. Это изменение давления может быть сильным внезапным изменением, связанным, например, с перегораживающим элементом, или постепенным изменением, обусловленным изменением площади кольцевого поперечного сечения по кольцевой полости.

Предпочтительно, переход между положительным и отрицательным градиентами давления находится между двумя соседними кольцевыми канавками. Изменением давления может быть сосредоточенное падение давления или его подъем. В предпочтительном варианте осуществления это достигается по меньшей мере частичным разделением кольцевой полости на по меньшей мере первую секцию и вторую секцию. Первая секция и вторая секция могут быть разделены, например, кольцевой стенкой или перегораживающим элементом. Предпочтительно, кольцевая полость выполнена с возможностью получения в кольцевой полости более высокого давления на кольцевой канавке, по сравнению с давлением в кольцевой полости на соседней кольцевой канавке. Это, в частности, может быть достигнуто наличием перегораживающего элемента или стенки между двумя кольцевыми канавками.

В предпочтительном варианте центрифуга имеет средства изменения распределения давления в кольцевой полости. Это может быть, например, снижение давления в одной части кольцевой области. Предпочтительно, центрифуга содержит средства для создания значительного изменения давления между одной частью кольцевой полости и другой частью кольцевой полости. Предпочтительно, средства для изменения распределения давления расположены в кольцевой полости или вблизи нее. В частности, стенка барабана центрифуги или стенка корпуса может иметь крепежные средства, позволяющие устанавливать в кольцевую полость вставки или перегораживающие элементы разного размера, для изменения площадей кольцевого поперечного сечения по кольцевой полости. Таким образом, возникает возможность изменения конструкции кольцевой полости, например, добавлением или удалением перегораживающих элементов, изменением размера промежутка между перегораживающими элементами, уменьшением или увеличением кольцевого пространства между перегораживающими элементами и прилегающими стенками и т.д. Дополнительно, кольцевая полость может содержать несколько крепежных средств в разнесенных вдоль оси положениях вдоль стенки корпуса или стенки барабана центрифуги, чем обеспечивается установка перегораживающих элементов на разной высоте и создание поперечных сечений разной площади, например, получение по меньшей мере, частично разделенных секций. В альтернативном случае, если кольцевая полость содержит первую секцию и вторую секцию, разделенную стенкой, стенка может иметь одно или более отверстий, обеспечивающих установку диафрагм или клапанов разных размеров. Можно поэтому утверждать, что распределение давления в кольцевой полости является перестраиваемым конструктивным признаком.

В соответствии с другой особенностью, изобретение относится к барабану центрифуги для использования в центрифуге для разделения перемешанного зернистого материала, имеющего разную плотность, причем барабан центрифуги имеет основание, круговую стенку вокруг центральной оси и открытый конец, в целом находящийся с противоположной от основания стороны, а центральная ось проходит через основание, круговая стенка имеет внутреннюю и внешнюю поверхности, внутренняя поверхность имеет несколько кольцевых канавок на внутренней поверхности барабана центрифуги в разнесенных вдоль оси положениях, и внешняя поверхность барабана центрифуги имеет уплотнительную часть. При этом первая часть внутренней поверхности барабана центрифуги, имеющая одну или более канавок, наклонена под углом к центральной оси, отличающимся от угла наклона второй части внутренней поверхности барабана центрифуги, имеющей одну или более канавок.

Уплотнительная часть выполнена с возможностью контакта с соответствующей поверхностью на центрифуге, за счет которого достигается уплотнительное действие. Предпочтительно, уплотнительная часть выполнена с возможностью сопряжения с поверхностью перегораживающего элемента центрифуги для обеспечения герметизации (уплотнения). В обеих этих конструкциях достигается по меньшей мере частичное разделение кольцевой полости центрифуги.

В одном или более вариантах осуществления уплотнительная часть выполнена с возможностью обеспечения уплотнительного действия совместно с прокладкой, например, уплотнительным кольцом или резиновой или пластиковой прокладкой другого типа, причем прокладка устанавливается между уплотнительной частью и перегораживающим элементом. Уплотнительной частью внешней поверхности может быть фланец, выступ, подрез, высечка, паз или канавка. Фланец или выступ может выступать в любом направлении к стенке корпуса центрифуги и образовывать поверхность, сопряженную с перегораживающим элементом, в частности, вместе с прокладкой. Подрезу, высечке, пазу или канавке во внешней поверхности барабана центрифуги может быть придана форма, согласованная с выступающей частью перегораживающего элемента или прокладки, например, кольцевого уплотнения.

Часть стенки барабана центрифуги, включающая канавки, имеет по меньшей мере два разных наклона относительно центральной оси. Другими словами, как указано выше, внутренняя поверхность стенки барабана центрифуги может иметь первую часть и вторую часть, на которых имеется одна или более кольцевая канавка. Угол относительно центральной оси первой части внутренней поверхности барабана центрифуги отличается от угла второй части внутренней поверхности барабана центрифуги.

Углы могут составлять от 5 до 15 градусов. Предпочтительно, разница между углами наклона составляет по меньшей мере от 3 до 5 градусов.

В процессе использования по назначению, когда барабан центрифуги вращается, и в барабане находится шлам, вращение барабана создает центробежную силу, действующую на частицы в шламе и толкающую их в радиальном направлении к стенке барабана центрифуги. Наклон стенки барабана определяет расстояние от центра вращения, т.е., центральной оси, и, тем самым также и величину центробежной силы, действующей на частицы в радиальном направлении, и результирующую силу, действующую на частицы в направлении, параллельном поверхности стенки барабана центрифуги. Таким образом, угол определяет, какая часть центробежной силы действует на частицы в направлении канавок и в направлении вверх. Авторы изобретения обнаружили, что изменением угла можно улучшить извлечение материалов с высокой плотностью. Не обращаясь к какой-либо теории, авторы пришли к выводу, что относительно пологий угол в секции способствует ускорению сырья вверх по стенке барабана и делает минимальной зону гидравлического сопряжения по мере отложения сырья в основании барабана, сохраняя или улучшая производительность, по сравнению с существующими конструкциями. Более крутая, но не вертикальная секция поддерживает относительно однородную толщину пленки сырья, движущегося вверх по круговой стенке, сводя при этом к минимуму общее различие в радиусе между верхними и нижними канавками, тем самым сокращая локальные различия в давлении в оболочке благодаря центробежным силам.

В предпочтительном варианте осуществления, первая часть внутренней поверхности находится ближе к основанию барабана центрифуги, чем вторая часть внутренней поверхности, и угол первой части внутренней поверхности больше угла второй части внутренней поверхности. При такой конструкции крутизна стенки барабана увеличивается к верху барабана центрифуги. Угол измеряется относительно центральной оси.

Предпочтительно, стенка барабана центрифуги наклонена относительно центральной оси на 5-15 градусов. Предпочтительно, угол нижней секции составляет от 10 до 15 градусов, например, 12,5 градусов. Предпочтительно, угол верхней секции относительно центральной оси составляет от 5 до 10 градусов, более предпочтительно, от 7 до 9 градусов, например 8 градусов.

В другом предпочтительном варианте осуществления, угол стенки барабана центрифуги может меняться в нескольких местах между основанием и открытым концом. Предпочтительно, стенке барабана центрифуги может быть придана форма, близкая к полусфере или параболоиду.

В другом варианте осуществления изобретения, расстояние между канавками изменяется по барабану центрифуги. Расстояние измеряется от верхнего края кольцевой канавки до нижнего края следующей канавки сверху. Предпочтительно, расстояние увеличивается к основанию барабана центрифуги. В результате изменения расстояния появляется больше места для материала между канавками. Увеличение толщины материала способствует увеличению срока службы барабана. Особенно это проявляется в нижней части барабана центрифуги, поскольку здесь наблюдается более сильный износ. Расстояние может меняться увеличением расстояния между канавками, или увеличением ширины кольцевых канавок. Поэтому в предпочтительном варианте осуществления первая нижняя часть внутренней поверхности включает более широкие канавки и/или с большими интервалами, чем канавки во второй части внутренней поверхности.

В соответствии с другой особенностью, изобретение относится к системе обработки сырья материала, содержащего руду благородного металла, включающей:

по меньшей мере одну дробильную установку и по меньшей мере одну установку физического разделения,

причем система содержит по меньшей мере одну установку физического разделения в виде центрифуги для разделения перемешанного зернистого материала с разной плотностью, включающей:

барабан центрифуги, имеющий основание, круговую стенку вокруг центральной оси и открытый конец, находящийся в основном со стороны, противоположной основанию, причем центральная ось проходит через основание, круговая стенка имеет внутреннюю и внешнюю поверхности, и внутренняя поверхность содержит ряд кольцевых канавок,

корпус для установки барабана центрифуги, имеющий основание, расположенное на центральной оси, и круговую стенку, окружающую центральную ось,

кольцевую полость, образованную стенкой барабана центрифуги и стенкой корпуса, причем кольцевая полость соединена с возможностью переноса текучей среды с рядом кольцевых канавок на внутренней поверхности барабана центрифуги посредством большого числа отверстий в стенке барабана центрифуги,

впускной патрубок, обеспечивающий подачу шлама в барабан центрифуги, предпочтительно расположенный в основном параллельно центральной оси, средства для вращения барабана центрифуги вокруг центральной оси, и впускное отверстие для воды, имеющее жидкостную связь с кольцевой полостью,

причем суммарная площадь (Апотока) поперечного сечения потока на двух разных высотах в кольцевой полости отличается по меньшей мере в 10 раз.

Очевидно, что любой из описанных выше вариантов осуществления центрифуги может быть дополнительно реализован в такой системе.

По меньшей мере одной дробильной установкой может быть дробильное устройство в виде вращающейся дробилки, конусной дробилки и/или щековой дробилки, мельница в виде мельницы самоизмельчения, стержневой мельницы и/или шаровой мельницы.

Опционально, система может дополнительно содержать по меньшей мере одну установку химического разделения, предпочтительно, в виде флотационной установки, например, установки пенной флотации, или установки выщелачивания, например, установки сорбционного выщелачивания, использующей углерод в выщелачиваемом материале (CIL - от англ. carbon in leach) или активированный уголь в пульпе (CIP - от англ. carbon in pulp), или встроенный реактор выщелачивания (ILR - от англ. inline leach reactor).

Кроме того, система может включать другие установки физического разделения, например, осадительную установку, сгустительную установку, просеивающие установки, фильтрующие установки, например фильтр-пресс, циклоны, рамные фильтры и/или магнитные сепараторы.

Представленные далее предпочтительные варианты осуществления и другие преимущества будут очевидны из нижеследующего подробного описания и приложенных зависимых пунктов формулы.

Краткое описание чертежей

Ниже приводится более подробное описание изобретения на не имеющих ограничительного характера примерах предпочтительных вариантов осуществления и со ссылкой на схематические изображения, на которых:

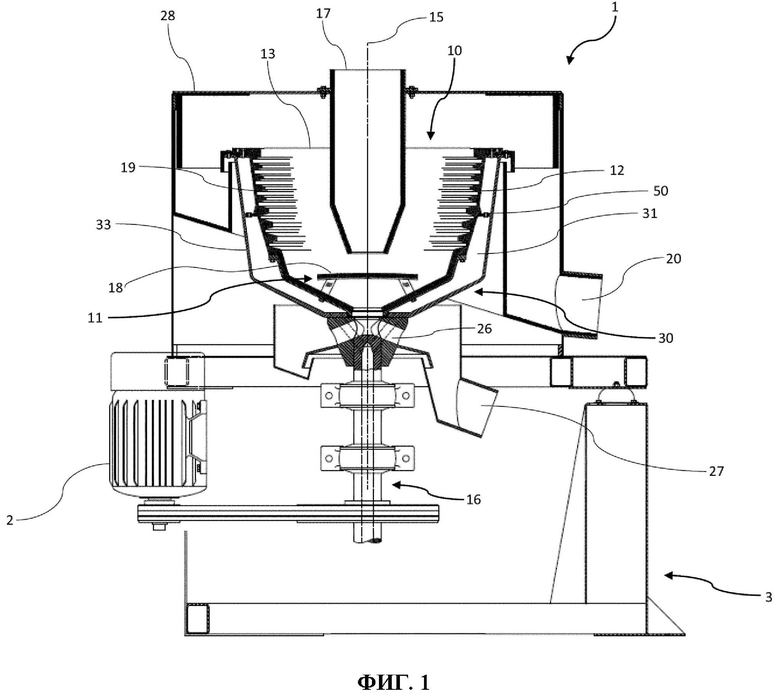

на фиг. 1 представлен схематический вид поперечного сечения центрифуги в соответствии с вариантом осуществления изобретения;

на фиг. 2 представлен схематический вид поперечного сечения барабана центрифуги и корпуса в соответствии с вариантом осуществления изобретения;

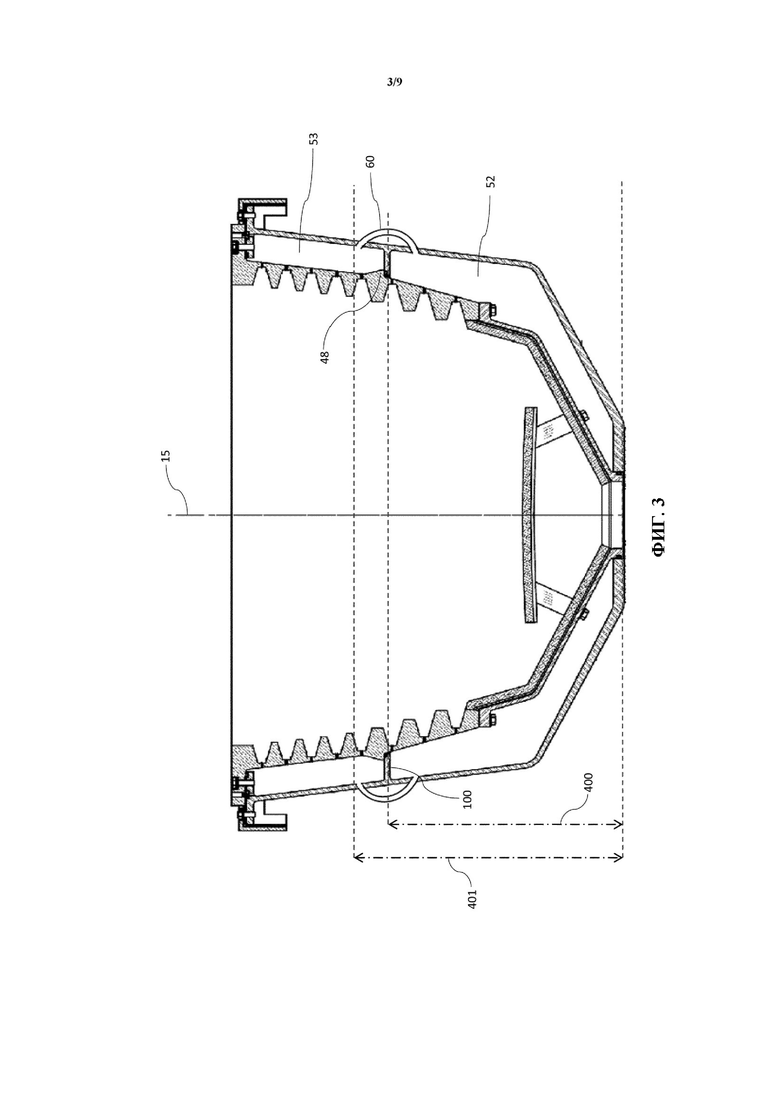

на фиг. 3 представлен схематический вид поперечного сечения барабана центрифуги и корпуса в соответствии с другим вариантом осуществления изобретения;

на фиг. 4 представлен схематический вид поперечного сечения барабана центрифуги и корпуса в соответствии с еще одним вариантом осуществления изобретения;

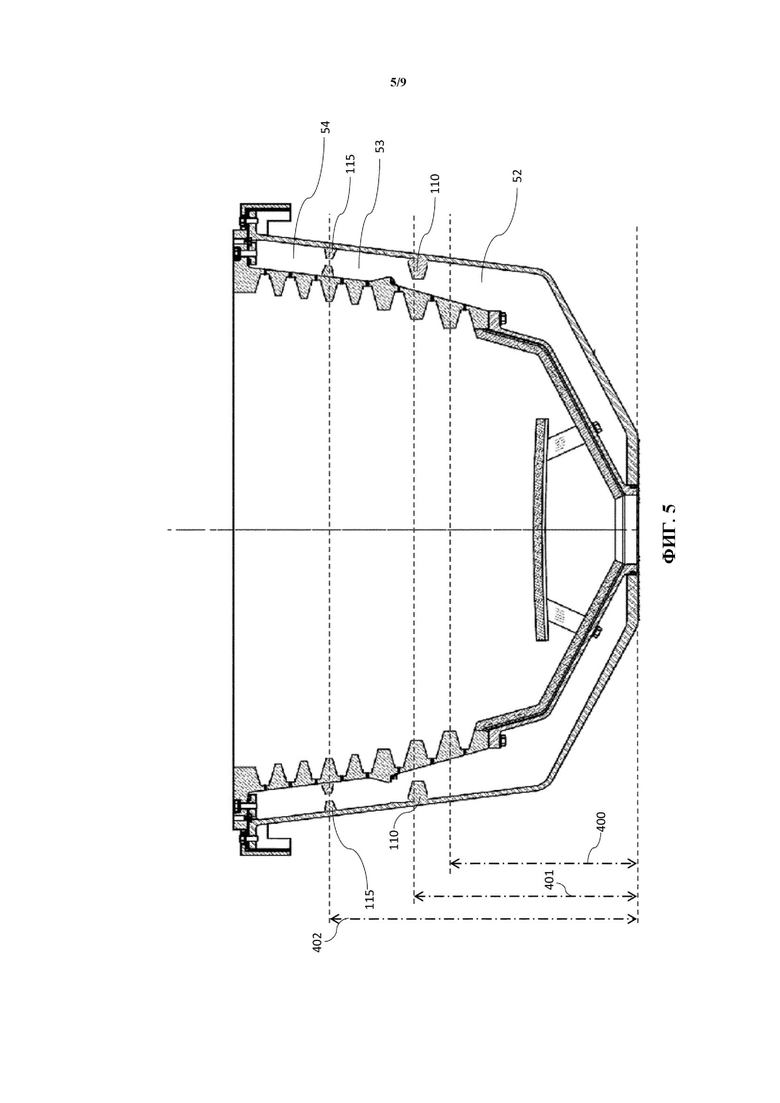

на фиг. 5 представлен схематический вид поперечного сечения барабана центрифуги и корпуса в соответствии с еще одним вариантом осуществления изобретения;

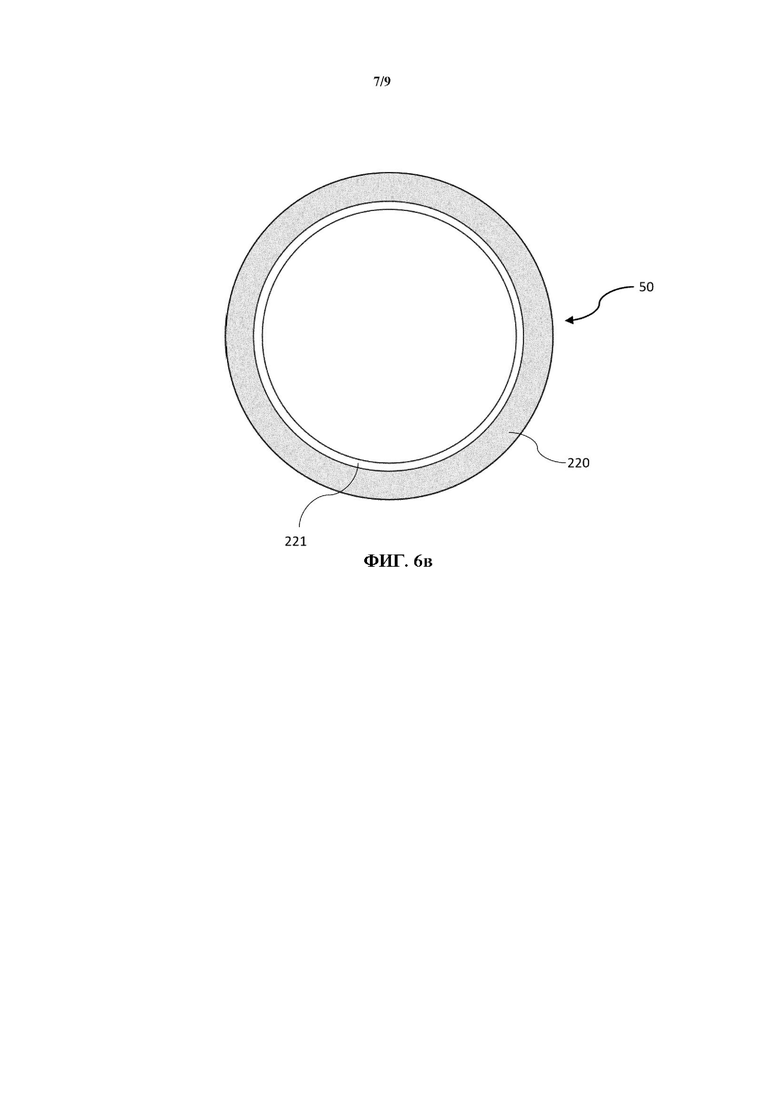

на фиг. 6а-6в показан вид сверху различных перегораживающих элементов в соответствии с вариантом осуществления изобретения;

на фиг. 7 представлено в перспективе схематическое изображение разреза барабана центрифуги в соответствии с вариантом осуществления изобретения;

на фиг. 8 представлен схематический вид сечения верхней части барабана центрифуги и корпуса в соответствии с вариантом осуществления изобретения.

Подробное описание осуществления изобретения

На фиг. 1 представлен схематический вид центрифуги 1 в соответствии с одним вариантом изобретения. Центрифуга 1 содержит барабан 10 центрифуги, содержащий основание, имеющее общее обозначение 11, и круговую стенку 12 барабана центрифуги, отходящую вверх от основания 11, и открытую горловину 13. Барабан 10 прикреплен к опорному валу 16, обеспечивающему вращение барабана 10 центрифуги вокруг центральной оси 15. В показанном конкретном варианте осуществления вал 16 опирается на подшипники, а средством приведения во вращение барабана 10 центрифуги является двигатель 2. Двигатель 2 приводит во вращение вал 16 посредством системы ремень/шкив. Средства вращения и подшипники закреплены в опорной раме 3. Через открытую горловину 13 проходит загрузочная труба 17, выполненная с возможностью подачи сырья предпочтительно в форме смеси тяжелых и легких зернистых материалов в водяной взвеси. Впускной патрубок загрузочной трубы предпочтительно расположен рядом с основанием 11. В показанном частном варианте осуществления сырье подается вдоль центральной оси 15 и помещается на направляющую плиту 18 в основании 11. Далее сырье отклоняется в радиальном направлении относительно центральной оси 15. Затем сырье перемещается на круговую стенку 12 для отделения более тяжелых материалов в несколько кольцевых канавок 19 на круговой стенке 12, в то время как более легкие материалы в сырье проходят поверх стенки 12 к открытой горловине 13 для их отведения. Материал, выходящий через открытую горловину 13, собирается желобом 20.

Внутренняя поверхность 23 круговой стенки барабана 10 центрифуги обычно выполняется формованием материала облицовки на металлическую оболочку или решетчатый каркас. При этом канавки формуются непосредственно материалом облицовки, в то время как барабан имеет металлическую конструкцию. Материалом облицовки обычно является упругий полимерный материал, например, уретан, обладающий устойчивостью к износу.

Общий угол наклона стенки 12 барабана центрифуги относительно центральной оси 15 может быть переменным или постоянным. В показанном на фиг. 2 варианте осуществления стенка 12 центрифуги имеет первую нижнюю часть 45, наклоненную под большим углом относительно центральной оси 15, чем вторая верхняя часть 46 стенки 12 центрифуги. В альтернативном варианте, стенка 12 центрифуги может иметь первую, вторую и третью части, каждая из которых имеет свой угол отклонения относительно центральной оси 15, меньший, чем у предыдущей секции. Ясно, что число секций, имеющих свой, отличающийся от других, угол отклонения, может быть еще больше. По мере увеличения числа секций, форма становится округлой и, в конце концов, форма стенки 12 центрифуги в поперечном сечении может стать круговой, т.е., стенка 10 барабана центрифуги может иметь форму, сходную с полусферой или параболоидом.

Кольцевые канавки 19 разнесены по оси вдоль внутренней поверхности 23 стенки 12 барабана центрифуги. Стенка 12 барабана центрифуги в целом представляет собой усеченный конус, в котором диаметр кольцевых канавок 19 возрастает от первой канавки у основания 34 к последней канавке у открытой горловины 13. Под диаметром понимается расстояние от одной точки на основании 40 кольцевой канавки через центральную ось 15 к точке на основании 40 той же кольцевой канавки 19 с противоположной стороны барабана 10 центрифуги. Кольцевые канавки 19 имеют боковые стенки 41, сходящиеся к основанию 40 канавки 19.

Материал, проходящий над стенкой 12 барабана центрифуги через открытую горловину 13, собирается желобом 20 для отведения. Вокруг барабана 10 центрифуги имеется корпус 30, ограждающий вокруг барабан 10 центрифуги. Корпус 30 имеет стенку 33 корпуса и основание 34. Основание 34 соединено с основанием 11, а стенка 33 корпуса соединена со стенкой 10 барабана центрифуги около открытой горловины 13. Стенка 10 барабана центрифуги и стенка 33 корпуса образуют, таким образом, кольцевую полость 31. Отверстия 32 соединяют текучей средой кольцевую полость 31 с кольцевыми канавками 19. В кольцевой полости 31 имеется впускное отверстие для текучей среды (не показано), предпочтительно, расположенное около основания 34 и приспособленное для подачи текучей среды под давлением в кольцевую полость 31. Предпочтительно, текучая среда может подводиться по трубопроводу через вал. Текучей средой может быть жидкость, например вода, или сжатый газ, например, воздух. Текучая среда распределяется по кольцевой полости 31 и может протекать через отверстия 32 в стенке 12 барабана центрифуги в кольцевые канавки 19. Отверстиями 32 могут быть множество мелких отверстий или одно окно, содержащее сменную диафрагму. Диафрагмы могут, в свою очередь, иметь отверстия в различном количестве и различных размеров. Текучая среда под давлением приводит материал, накопившийся в кольцевой канавке 19, в псевдоожиженное состояние, в результате чего в кольцевых канавках 19 образуется кипящий слой. Кипящие слои способствуют отделению более тяжелого материала, стремящегося остаться в канавках, от более легкого материала, который легко вымывается из канавок и далее из открытой горловины 13 барабана 10 центрифуги.

Процесс разделения и накопления является периодическим процессом, в котором более тяжелый материал накапливается в канавках для последующего вымывания и сбора. Более легкий материал протекает вверх и отводится через открытую горловину 13. После разделения собранный материал смывается на основание 11 и проходит через разгрузочное отверстие 26 и выпускную трубу 27 концентрата. Загрузочная труба 17 имеет цилиндрическую трубу, прикрепленную к крыше 28 желоба 20. Таким образом, патрубок, формирующий загрузочную трубу 17, занимает фиксированное положение и остается неподвижным, когда барабан 10 центрифуги вращается вокруг оси 15. При вращении барабана 10 центрифуги и корпуса 30, материал сырья в барабане 10 центрифуги, а также и текучая среда в кольцевой полости 31 подвергаются воздействию центробежного ускорения. При вращении центрифуги 1 в текучей среде в кольцевой полости 31 происходит распределение давления, которое значительно повышается с удалением от центральной оси 15, и в меньшей степени падает с высотой. Центрифуга в соответствии с настоящим изобретением обладает средствами изменения этого распределения давления для достижения более подходящего распределения, обеспечивающего лучшее управление потоком текучей среды, подводимым к отдельным кольцевым канавкам 19.

Далее рассмотрим фиг. 2, на которой барабан 10 центрифуги показан более подробно. Кольцевая полость 31 обладает средствами изменения распределения давления. Это достигается разделением кольцевой полости на по меньшей мере первую нижнюю секцию 52 и вторую верхнюю секцию 53, разделенных перегораживающим элементом 50. Перегораживающий элемент 50 в данном варианте осуществления представлен в виде кругового кольца 200, установленного между стенкой 33 корпуса и стенкой 12 барабана центрифуги. Первая секция 52 и вторая секция 53 соединены с возможностью переноса текучей среды через окна 51 в перегородке с установленным в них диафрагмами. Окна 51 в перегородке расположены вокруг перегородки с промежутками для получения требуемого потока. На виде в поперечном сечении, представленном на фиг. 2, можно видеть только два окна 51 в перегородке, но фактически в перегораживающем элементе 50 распределено 16 окон в перегородке. В альтернативном варианте, перегораживающий элемент 50 может иметь от 4 до 30 окон в перегородке, предпочтительно, от 10 до 20 окон в перегородке.

В барабане центрифуги пунктирными линиями показаны две разные плоскости на высоте 400 и высоте 401. Высота измеряется от основания, и может быть выбрана любая высота от основания барабана 10 центрифуги до его верха. На высоте 401 пунктирная линия проходит через вторую секцию 53 кольцевой полости. Площадь кольцевой полости в этой плоскости называется суммарной площадью (Апотока) поперечного сечения потока. На высоте 400, пунктирная линия проходит через перегораживающий элемент 50 и окно 51 перегородки. Апотока на этой высоте существенно меньше, чем Апотока на высоте 401, поскольку текучая среда может протекать только через шестнадцать окон 51 перегородки. Разница между Апотока на высоте 400 и Апотока на высоте 401 составляет около 100 раз.

Перегораживающий элемент 50 может содержать ряд окон, обеспечивающих прохождение текучей среды. В некоторые из этих окон могут быть установлены диафрагмы, а в другие из окон могут быть установлены заглушки. Как диафрагмы, так и заглушки могут быть съемными, с тем, чтобы обеспечивалась их замена. Выполняя перегораживающий элемент 50 с необходимым числом диафрагм и заглушек, можно увеличивать или уменьшать поток между первой секцией и второй секцией. Диафрагма позволяет модифицировать канал через окно. Можно, однако, и не устанавливать в окно какую-либо заглушку или диафрагму. В такой конструкции через окно обеспечивается наибольший поток. Поэтому можно изменять соотношение между двумя Апотока для показанного варианта осуществления в диапазоне от 20 до 1000 путем установки диафрагм или заглушек в окна 51 перегородок. Далее, со ссылкой на фиг. 6, будут рассмотрены разные перегораживающие элементы 50.

В настоящем варианте осуществления, кольцевая полость 31 имеет впускное отверстие для текучей среды вблизи основания 34 в первой нижней секции 52. Когда барабан 10 центрифуги приводится во вращение, давление текучей среды будет нарастать по мере перемещения вверх по кольцевой полости благодаря наклонной круговой стенке корпуса и барабана центрифуги и, как следствие, увеличению расстояния от центральной оси 15. Поэтому давление в первой секции 52 будет нарастать к перегораживающему элементу 50. Поскольку поток через перегораживающий элемент 50 ограничен, произойдет падение давления текучей среды на перегораживающем элементе 50. Давление во второй верхней секции 53, прилегающей к перегораживающему элементу 50, будет, в результате, ниже, чем давление в первой секции 52, прилегающей к перегораживающему элементу 50. Поэтому наивысшее давление в первой секции 52 выше наименьшего давления во второй секции 53.

В кольцевой полости 31 могут присутствовать зернистые материалы, например, из-за загрязнений в подводимой воде, которые под действием центробежной силы будут смещаться наружу и вверх, и оседать на наклонной круговой стенке 33 корпуса. Стенка 12 барабана центрифуги имеет ряд отверстий 71 по кругу в верхнем фланце 56 для удаления и предотвращения накопления этого зернистого материала. Более подробно это показано на фиг. 8, представляющей вид поперечного сечения верхней части центрифуги, имеющей верхний фланец 56 и средства 70 удаления отложений. В каждом из отверстий 71 расположена форсунка 72 удаления отложений для управления скоростью отведения и улучшения эксплуатационной технологичности благодаря простоте их замены. В настоящем варианте осуществления верхний фланец 56 барабана центрифуги были расширен так, чтобы охватить эти отверстия, со вставками форсунок удаления отложений, удерживаемых стенкой 12 барабана центрифуги. В верхнем фланце 55 корпуса находится отверстие 73 для связи текучей средой кольцевой полости 31 с окружающей средой. Корпус 30 и барабан 10 центрифуги скреплены с возможностью разъединения фланцами (55, 56) посредством крепежных средств 74 в виде резьбового болта и соответствующего резьбового отверстия во фланцах. Благодаря расположению средств удаления отложений во фланце 56 барабана центрифуг, по сравнению с фланцем 55 корпуса, диаметр барабана 10 центрифуги может быть сделан большего размера. Этим увеличивается расстояние от центральной оси 15 центрифуги 1 и, тем самым, повышается центробежная сила.

В то время как существующие в уровне техники отверстия для удаления отложений были расположены за пределами радиального размера верхнего фланца 56 барабана 10 центрифуги, в настоящем варианте осуществления отверстия для удаления отложений проходят одновременно через верхний фланец 56 барабана и верхний фланец 55 корпуса, позволяя, тем самым, увеличить диаметр барабана центрифуги и оптимизировать конструкцию элемента крепления барабана к корпусу. Вставки форсунки удаления отложений могут быть установлены в отверстия 71 удаления отложений, как и раньше, или, в альтернативной конструкции форсунки удаления отложений могут быть встроены во фланец 55 корпуса или фланец 56 барабана центрифуги.

На фиг. 3, 4 и 5 показаны разные варианты осуществления барабана 10 центрифуги и корпуса 30, имеющие разные перегораживающие элементы 50. На фиг. 3 перегораживающим элементом является сплошное кольцо 100. В кольце 100 нет каких-либо окон между первой секцией 52 и второй секцией 53. Вместо этого, средством передачи текучей среды между первой секцией 52 и второй секцией 53 является комплект обводных трубок 60. Обводные трубки 60 действуют как канал выпуска текучей следы для первой секции 52 и канал впуска текучей среды для второй секции 53. Расположение впуска и выпуска в этом случае может модифицироваться. Комплект обводных трубок 60 распределяется вокруг внешней стенки корпуса 30. Сплошное кольцо в данном варианте осуществления является частью стенки корпуса. Кольцо 100 соприкасается с уплотнительной частью 48 барабана центрифуги в форме фланца. Между кольцом 100 и фланцем может быть установлена прокладка для создания герметичного уплотнения.

Кольцевая полость 31 также может быть разделена на несколько секций, в частности, более чем на две секции. Вариант осуществления с такой конструкцией показан на фиг. 4. Кольцевая полость 31 разделена на три секции двумя перегораживающими элементами 50 в виде двух сплошных колец 100. Первая секция 52 связана с возможностью перетока текучей среды со второй секцией 53 и третьей секцией 54 посредством комплекта обводных трубок 60. В отличающейся конструкции, первая секция 52 и вторая секция 53 могут быть соединены первым комплектом обводных трубок 60, а вторая секция 53 и третья секция 54 могут быть соединены вторым комплектом обводных трубок 60. В другом варианте, в каждую из первой секции 52, второй секции 53 и, опционально, третьей секции 54 подача происходит по отдельному каналу впуска текучей среды. Это дает возможность выбора подачи текучей среды с одинаковым или разным давлением в каждую из секций. Чем на большее число секций разделена кольцевая полость 31, тем лучше можно управлять распределением давления. Естественно, что соединение для текучей среды между несколькими секциями может также быть обеспечено перегораживающими элементами, показанными на фиг. 2.

На фиг. 5 показан другой вариант осуществления изобретения, в котором кольцевая полость содержит несколько перегораживающих элементов 50 в виде перегораживающих вставок 110 и 115. Некоторое число перегораживающих вставок 110 прикрепляются, с возможностью снятия, по окружности стенки 33 корпуса для создания ограничения потока между первой секцией 52 и второй секцией 53. Перегораживающие вставки 110 и стенка 33 корпуса имеют взаимно сопряженные крепежные средства. В частности, перегораживающие вставки 110 могут быть оснащены резьбовой шпилькой, а в стенке 33 корпуса может быть сделано резьбовое отверстие. Перегораживающие вставки 110 могут быть разного размера. Расстояние между перегораживающими вставками 110 можно менять, используя более узкие или более широкие перегораживающие вставки 110. Аналогично, можно менять длину перегораживающих вставок 110 для получения нужного зазора между перегораживающими вставками 110 и внешней поверхностью стенки 24 барабана центрифуги. Некоторое количество комплектов перегораживающих вставок 115 может быть закреплено, с возможностью снятия, по окружности стенки 33 корпуса и внешней поверхности стенки 24 барабана центрифуги. При этом создается зазор между перегораживающими вставками 115. Перегораживающие вставки 115 также могут иметь разный размер для получения большего или меньшего зазора. В показанном варианте осуществления, различие в Апотока на высоте 400 и Апотока на высоте 401 составляет 6 раз, в то время как различие в Апотока на высоте 400 и Апотока на высоте 402 составляет 9 раз. Таким образом, перегораживающие вставки 115 создают большее снижение давления, чем перегораживающие вставки 110, при том, что коэффициент потерь близок.

На фиг. 6а, 6б и 6в показаны разные перегораживающие элементы 50 в форме кольцевых перегораживающих элементов. Кольцевой перегораживающий элемент 200 имеет восемь равномерно распределенных окон 202 в виде просверленных отверстий. Когда кольцевой перегораживающий элемент 200 устанавливается в кольцевую полость 31, окна 202 образуют соединение для текучей среды между разными секциями кольцевой полости 31. В окна могут быть вставлены диафрагма 201 или заглушка 203 для усиления ограничения потока текучей среды между секциями. Перегораживающий элемент 200 может обеспечить различие в Апотока по меньшей мере от 40 до 60 раз с открытыми окнами 202. При установленных диафрагмах или заглушках различие в Апотока может быть еще выше.

Кольцевой перегораживающий элемент 240 имеет окна в форме четырех радиальных отверстий 241. Отверстия 241 могут быть полностью открыты, либо могут быть покрыты перфорированной или сплошной пластиной для ограничения потока через перегораживающий элемент 240. Пластина может быть приварена или привинчена на перегораживающий элемент 240.

Кольцевой перегораживающий элемент 220 имеет кольцевое окно 221 по внутренней окружности. Кольцевое окно в другом варианте может располагаться по внешней окружности.

На фиг. 7 показана на виде в перспективе часть барабана 10 центрифуги. Можно видеть, что канавки 19 шире и больше разнесены в нижней части барабана 10 центрифуги, чем в верхней части барабана 10 центрифуги. Вершины 22 кольцевой канавки толще в нижней части барабана центрифуги и, поэтому, содержат больше изнашиваемого материала там, где имеет место более сильный износ.

Список ссылочных обозначений

Центрифуга - 1

Средства вращения - 2

Опорная рама - 3

Барабан центрифуги - 10

Основание - 11

Стенка барабана центрифуги - 12

Открытая горловина - 13

Центральная ось - 15

Опорный вал - 16

Загрузочная труба - 17

Направляющая плита - 18

Кольцевая канавка - 19

Желоб - 20

Вершина кольца - 22

Внутренняя поверхность барабана центрифуги - 23

Внешняя поверхность барабана центрифуги - 24

Разгрузочное отверстие - 26

Выпускная труба концентрата - 27

Крышка - 28

Корпус - 30

Кольцевая полость - 31

Отверстия стенки барабана центрифуги - 32

Стенка корпуса - 33

Основание корпуса - 34

Основание канавки - 40

Боковые стенки канавки - 41

Нижняя часть стенки барабана - 45

Верхняя часть стенки барабана - 46

Уплотнительная часть - 48

Перегораживающий элемент - 50

Окно в перегородке - 51

Первая секция - 52

Вторая секция - 53

Третья секция - 54

Верхний фланец корпуса - 55

Верхний фланец барабана центрифуги - 56

Обводная трубка - 60

Средства удаления отложений - 70

Отверстие в верхнем фланце - 71

Форсунка удаления отложений - 72

Отверстие фланца корпуса - 73

Крепежные средства - 74

Сплошное круговое кольцо - 100

Перегораживающая вставка - 110

Перегораживающие вставки - 115

Кольцевой перегораживающий элемент - 200

Диафрагма - 201

Окно - 202

Заглушка - 203

Кольцевой перегораживающий элемент - 220

Кольцевое окно - 221

Кольцевой перегораживающий элемент - 240

Радиальное окно - 241

Высота - 400

Высота - 401

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРИФУГА И РОТОР ЦЕНТРИФУГИ | 2009 |

|

RU2510295C2 |

| ЦЕНТРИФУГА ДЛЯ ЦЕНТРИФУГИРОВАНИЯ БЛОКА РЕАКЦИОННЫХ ЯЧЕЕК И СПОСОБ | 2014 |

|

RU2672746C2 |

| ВИНТОВОЙ КОНВЕЙЕР ДЛЯ ДЕКАНТИРУЮЩЕЙ ЦЕНТРИФУГИ | 2004 |

|

RU2317859C2 |

| ОСАДИТЕЛЬНАЯ ЦЕНТРИФУГА | 1996 |

|

RU2181075C2 |

| ЦЕНТРИФУГА | 2019 |

|

RU2769126C2 |

| БАРАБАН ЦЕНТРИФУГИ ДЛЯ ПЛАЗМАФЕРЕЗА | 2019 |

|

RU2766722C1 |

| УСТРОЙСТВО МОКРОЙ ОБРАБОТКИ, В ЧАСТНОСТИ КРАСИЛЬНАЯ ЦЕНТРИФУГА, И СПОСОБ ОСУЩЕСТВЛЕНИЯ РАБОТЫ ТАКОЙ КРАСИЛЬНОЙ ЦЕНТРИФУГИ | 2014 |

|

RU2662137C2 |

| НЕПРЕРЫВНО-ПОТОЧНАЯ РАЗДЕЛИТЕЛЬНАЯ КАМЕРА | 2013 |

|

RU2662856C2 |

| РАСПРЕДЕЛИТЕЛЬ ДЛЯ ШНЕКОВОГО ФИЛЬТРУЮЩЕГО ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 2014 |

|

RU2646928C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ОБРАБОТКИ БИОМАССЫ | 2011 |

|

RU2568470C2 |

Группа изобретений относится к центрифуге (1) для разделения перемешанного зернистого материала с разной плотностью. Центрифуга (1) для разделения перемешанного зернистого материала с разной плотностью включает барабан (10) центрифуги, имеющий основание (11), круговую стенку (12) барабана вокруг центральной оси (15) и открытый конец в основном напротив основания (11). Центральная ось (15) проходит через основание (11). Круговая стенка (12) барабана имеет внутреннюю и внешнюю поверхности. На внутренней поверхности имеется множество кольцевых канавок (19). Корпус (30) для размещения барабана (10) центрифуги имеет основание (34), расположенное на центральной оси (15), и круговую стенку (33), окружающую центральную ось (15). Центрифуга имеет впускное отверстие (17), приспособленное для введения шлама в барабан (10) центрифуги, предпочтительно расположенное параллельно центральной оси (15). Центрифуга имеет средства вращения барабана (10) центрифуги вокруг центральной оси (15). Верхняя часть стенки (33) корпуса соединена с верхней частью стенки (46) барабана. Основание (11) барабана центрифуги соединено с основанием (34) корпуса с образованием, в результате, кольцевой полости (31) между стенкой (12) барабана и стенкой (33) корпуса. Центрифуга имеет множество отверстий в стенке (12) барабана центрифуги, посредством которых кольцевая полость (31) соединена с возможностью переноса текучей среды с множеством кольцевых канавок (19) на внутренней поверхности барабана центрифуги. Впускное отверстие для текучей среды соединено с кольцевой полостью (31) с возможностью переноса текучей среды. Суммарная площадь (Апотока) поперечного сечения для потока в кольцевой полости (31) на двух разных высотах отличается по меньшей мере в 10 раз. Кольцевая полость (31) содержит по меньшей мере один перегораживающий элемент (50), приспособленный для по меньшей мере частичного разделения кольцевой полости (31) на по меньшей мере первую и вторую секции (52, 53). Барабан (10) центрифуги имеет основание, круговую стенку вокруг центральной оси и открытый конец, расположенный в основном напротив основания. Центральная ось проходит через основание. Круговая стенка имеет внутреннюю и внешнюю поверхности. На внутренней поверхности (23) барабана центрифуги имеется несколько кольцевых канавок (19), разнесенных вдоль оси. Внешняя поверхность (24) барабана центрифуги имеет уплотнительную часть (48), такую как фланец, выступ, подрез, высечка или канавка, выполненную с возможностью сопряжения с поверхностью центрифуги, предпочтительно, с перегораживающим элементом центрифуги, для обеспечения уплотнения и по меньшей мере частичного разделения кольцевой полости. Первая часть внутренней поверхности барабана центрифуги, имеющая одну или более канавок, наклонена под углом к центральной оси (15), отличающимся от угла наклона второй части внутренней поверхности барабана центрифуги, имеющей одну или более канавок. Система обработки сырьевого материала, содержащего руду благородного металла, включает по меньшей мере одну дробильную установку и по меньшей мере одну установку физического разделения, причем по меньшей мере одна установка физического разделения системы выполнена в форме вышеописанной центрифуги (1). Обеспечивается выход готового продукта как у существующих центрифуг при меньшем числе шагов сепарации или более высокий выход продукта при том же числе шагов сепарации. 3 н. и 10 з.п. ф-лы, 10 ил.

1. Центрифуга (1) для разделения перемешанного зернистого материала с разной плотностью, включающая:

барабан (10) центрифуги, имеющий основание (11), круговую стенку (12) барабана вокруг центральной оси (15) и открытый конец напротив основания (11), причем центральная ось (15) проходит через основание (11), круговая стенка (12) барабана имеет внутреннюю и внешнюю поверхности, а на внутренней поверхности имеется множество кольцевых канавок (19);

корпус (30) для размещения барабана (10) центрифуги, имеющий основание (34), расположенное на центральной оси (15), и круговую стенку (33), окружающую центральную ось (15);

впускное отверстие (17), приспособленное для введения шлама в барабан (10) центрифуги, предпочтительно расположенное параллельно центральной оси (15);

средства вращения барабана (10) центрифуги вокруг центральной оси (15);

верхнюю часть стенки (33) корпуса, соединенную с верхней частью стенки (46) барабана, причем основание (11) барабана центрифуги соединено с основанием (34) корпуса с образованием, в результате, кольцевой полости (31) между стенкой (12) барабана и стенкой (33) корпуса;

множество отверстий в стенке (12) барабана центрифуги, посредством которых кольцевая полость (31) соединена с возможностью переноса текучей среды с множеством кольцевых канавок (19) на внутренней поверхности барабана центрифуги;

впускное отверстие для текучей среды, соединенное с кольцевой полостью (31) с возможностью переноса текучей среды,

при этом суммарная площадь (Апотока) поперечного сечения для потока в кольцевой полости (31) на двух разных высотах отличается по меньшей мере в 10 раз, и

кольцевая полость (31) содержит по меньшей мере один перегораживающий элемент (50), приспособленный для по меньшей мере частичного разделения кольцевой полости (31) на по меньшей мере первую и вторую секции (52, 53).

2. Центрифуга (1) по п. 1, в которой Апотока на двух разных высотах в кольцевой полости (31) отличается по меньшей мере в 100 раз.

3. Центрифуга (1) по п. 1 или 2, в которой первая секция (52) кольцевой полости по меньшей мере частично отделена от второй секции (53) кольцевой полости.

4. Центрифуга (1) по любому предыдущему пункту, в которой по меньшей мере первая и вторая секции (52, 53) соединены с возможностью передачи текучей среды.

5. Центрифуга (1) по любому предыдущему пункту, в которой по меньшей мере один перегораживающий элемент (50) является неотъемлемой частью стенки (12) барабана и/или стенки (33) корпуса.

6. Центрифуга (1) по любому предыдущему пункту, в которой перегораживающий элемент (50) содержит диафрагму (201).

7. Центрифуга (1) по любому предыдущему пункту, выполненная с возможностью получения градиента давления в кольцевой полости (31) вдоль внешней поверхности стенки барабана центрифуги, имеющего положительную и отрицательную величину.

8. Центрифуга (1) по любому предыдущему пункту, в которой верхний фланец (56)барабана центрифуги и верхний фланец (55) корпуса имеют по меньшей мере частично перекрывающиеся отверстия, выполненные с возможностью удаления отложений в кольцевой полости (31) и обеспечивающие соединение кольцевой полости (31) с окружающей средой с возможностью переноса текучей среды, причем отверстие в верхнем фланце барабана центрифуги и/или отверстие в верхнем фланце корпуса, предпочтительно, имеют форсунку (72) для удаления отложений.

9. Барабан (10) центрифуги, имеющий основание, круговую стенку вокруг центральной оси и открытый конец, расположенный напротив основания, причем центральная ось проходит через основание, круговая стенка имеет внутреннюю и внешнюю поверхности, на внутренней поверхности (23) барабана центрифуги имеется несколько кольцевых канавок (19), разнесенных вдоль оси, и внешняя поверхность (24) барабана центрифуги имеет уплотнительную часть (48), такую как фланец, выступ, подрез, высечка или канавка, выполненную с возможностью сопряжения с поверхностью центрифуги, предпочтительно, с перегораживающим элементом центрифуги, для обеспечения уплотнения и по меньшей мере частичного разделения кольцевой полости, а первая часть внутренней поверхности барабана центрифуги, имеющая одну или более канавок, наклонена под углом к центральной оси (15), отличающимся от угла наклона второй части внутренней поверхности барабана центрифуги, имеющей одну или более канавок.

10. Барабан (10) центрифуги по п. 9, в котором вторая часть внутренней поверхности расположена ближе к основанию (11) барабана центрифуги, чем первая часть внутренней поверхности, и угол наклона второй части внутренней поверхности больше угла наклона первой части внутренней поверхности.

11. Барабан (10) центрифуги по п. 9 или 10, в котором расстояние между центральными точками двух соседний канавок (19) увеличивается в сторону основания (11) барабана центрифуги.

12. Барабан (10) центрифуги по пп. 9-11, содержащий перегораживающий элемент (50), расположенный на внешней поверхности (24) барабана центрифуги.

13. Система обработки сырьевого материала, содержащего руду благородного металла, включающая по меньшей мере одну дробильную установку и по меньшей мере одну установку физического разделения, причем по меньшей мере одна установка физического разделения системы выполнена в форме центрифуги (1) по пп. 1-8.

| Магнитный пороговый элемент | 1977 |

|

SU652708A1 |

| US 1473421 A1, 06.11.1923 | |||

| Приспособление для управления действием электрического звукового сигнала и светом фонарей в самодвижущихся экипажах | 1926 |

|

SU18608A1 |

| US 4608040 A1, 26.08.1986 | |||

| WO 2011011862 A1, 03.02.2011 | |||

| СПОСОБ ВСКРЫТИЯ РУДНОГО СЫРЬЯ И КОНЦЕНТРАТОВ ДЛЯ ИЗВЛЕЧЕНИЯ ЦЕННЫХ КОМПОНЕНТОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СВС-РЕАКТОР ДЛЯ НЕГО | 2008 |

|

RU2385955C1 |

| Концентратор для отделения зернистого материала | 1988 |

|

SU1676440A3 |

Авторы

Даты

2024-04-05—Публикация

2020-11-11—Подача